文章信息

- 董慧民, 闫丽, 安学锋, 钱黄海, 苏正涛, 益小苏

- DONG Hui-min, YAN Li, AN Xue-feng, QIAN Huang-hai, SU Zheng-tao, YI Xiao-su

- ESTM-fabric/3266复合材料低速冲击响应及冲击后压缩行为研究

- Low velocity impact response and post impact compression behaviour of ESTM-fabric/3266 composites

- 材料工程, 2020, 48(1): 41-47

- Journal of Materials Engineering, 2020, 48(1): 41-47.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000960

-

文章历史

- 收稿日期: 2018-08-10

- 修订日期: 2019-08-12

2. 中航复合材料有限责任公司, 北京 101300

2. AVIC Composite Corporation Ltd., Beijing 101300, China

在先进碳纤维增强树脂基复合材料的低成本制造技术方面,以树脂转移模塑(resin transfer molding, RTM)技术为代表的液态成型技术是当前国际复合材料领域研究与发展的主流[1]。但与热压罐工艺成型复合材料相比,液体成型复合材料的一个主要缺陷是其抗冲击损伤性能较差[2]。通常复合材料的增韧方法是在热固性树脂(TS)基体中混入橡胶或热塑性改性物,该方法增大了TS的断裂应变,改善其断裂韧度而没有牺牲玻璃化转变温度(Tg),同时还保持了TS优越的力学性能[2],不过缺点是显著地增大了混合物的黏度,且降低其耐溶剂性,使得树脂的工艺性能变差[3]。同时,研究还发现,TS断裂韧度的提高并不能完全表现为树脂基复合材料韧性的改善,如TS在增韧后,Ⅰ型层间断裂韧度(GⅠC)提高了近20倍,而由其组成的复合材料的GⅠC最多只提高了8倍[4]。因此如何对本征脆性的RTM树脂在不改变其树脂组分及化学性能、流变性能的前提下进行增韧改性,是国内外复合材料RTM技术研究关注的焦点。鉴于此,益小苏教授提出和发展了“离位”(ex-situ)复合新技术[5-8],核心是将基体树脂的主组分与增韧组分分离,从而有效地解决了RTM工艺过程中树脂低黏度与复合材料高韧性之间的矛盾,同时将增韧相定位在对复合材料韧性贡献最大的层间位置,在不改变树脂主组分功能特征的同时,大幅度提升RTM复合材料的层间韧性。先进复合材料国防科技重点实验室基于“离位”复合技术[7]开发了具有增韧效果的ESTM fabric增强织物[9-11],适用于环氧、双马和聚酰亚胺等各种液态成型复合材料。

本工作采用羟基封端的反应性聚醚砜为增韧剂,并基于“离位”增韧技术[7]分别开发了两种ESTM-fabric增强织物,采用RTM工艺,制备了ESTM-fabric增强3266中温环氧树脂基复合材料,研究了ESTM-fabric/3266复合材料的低速冲击及冲击后压缩性能研究,通过光学显微镜(OM)和扫描电镜(SEM)结果探讨了离位增韧机理,为ESTM-fabric的工程化应用奠定研究基础。

1 实验 1.1 实验原材料中温环氧树脂(牌号3266),北京航空材料研究院先进复合材料国防科技重点实验室提供。增韧剂为反应性聚醚砜(PES),商品名VW-10200RFP,美国苏威聚合物公司提供,其结构经由羟基封端,是一种反应性热塑性聚合物。增强织物为T300级碳纤维单向织物U3160,面密度(160±7) g/m2,威海拓展碳纤维有限责任公司提供。

1.2 ESTMfabric织物的制备在北京航空材料研究院自行研制的功能成分涂覆设备上制备ESTM-fabric织物[8],见图 1。通过控制涂覆工艺,使PES按照设计附载于U3160碳布。本研究使用了两类ESTM-fabric织物,SEM照片见图 2,ESTM-fabric织物中PES附载量为35 g/cm2。图 2(b)中点阵附载型ESTM-fabric上PES以聚集圆的形态离散分布于U3160织物表面,图 2(c)中无规附载型ESTM-fabric上PES随机均态分布于U3160织物表面。为了研究需要,还使用了未附载PES的U3160织物空白对照组。

|

图 1 ESTM-fabric织物生产过程 Fig. 1 Fabrication of ESTM-fabric |

|

图 2 不同织物的SEM照片 (a)U3160;(b)点阵附载型ESTM-fabric;(c)无规附载型ESTM-fabric Fig. 2 SEM images of different fabrics (a)U3160;(b)"lattice"-distributed ESTM-fabric;(c)“random”-distributed ESTM-fabric |

所用复合材料层压板均采用RTM工艺制备,铺层顺序为[+45/0/-45/90]4s;完成碳纤维增强体的铺敷后,在模具温度达到40~50 ℃时,将3266环氧树脂以0.1 MPa压力注入闭合模具,完成充模。按照80 ℃恒温4 h+120 ℃恒温12 h的工艺进行固化,固化反应结束后冷却至室温,脱模,得到碳纤维复合材料。随后依照测试要求切割层压板;实验所用的试样均从一块完整的层压板上切割而来,以保证同一批次试样性能的一致性,从而避免受到固化工艺不稳定的影响。所有试样测试前均通过超声波C扫描来保证内部质量。

1.4 分析测试 1.4.1 低速冲击实验冲击实验方法采用ASTM D7136标准,层压板试样尺寸为150 mm×100 mm;实验夹具为125 mm×75 mm的矩形开口简支支持夹具,冲头直径为16 mm的钢制半球体。低速冲击装置采用INSTRON 9250HV试验机,冲击能量为6.67 J/mm。试样数量不少于5个。对完成低速动态冲击测试后的试样,使用超声C扫描确认其损伤面积,C扫描损伤面积结果取所有测试结果的平均值。

1.4.2 冲击后压缩实验冲击后压缩实验采用ASTMD7137标准,对完成低速冲击后的层压板进行压缩强度测试,测试设备为MTS 311.3试验机。试样数量不少于5个,冲击后压缩强度(CAI)结果取所有测试结果的平均值。

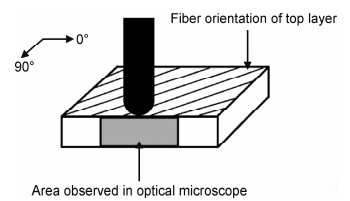

1.4.3 光学显微镜(OM)观察根据超声C扫描确定损伤范围,在压头下方接触位置处沿着0°纤维方向进行Z向切割,剖切示意图见图 3。使用环氧树脂包埋试样剖切面,接着依次使用320,800,1200,2000目的砂纸打磨剖切面,然后使用2.5 μm的金刚石抛光剂对打磨表面进行抛光处理,最后使用DM750荧光显微镜对抛光试样进行观察。在环氧包埋树脂中加入罗丹明B染色剂(天津巴斯夫化学有限公司)以增强裂纹与周围基体树脂间的对比。在偏振光下,罗丹明B将在合适的波长下发出荧光[12]。本研究中,罗丹明B在紫外光的激发下发出红光,而3266树脂基体则发出蓝绿色的光,碳纤维发出黑色的光。本研究中使用的目镜基本放大倍数为4倍。

|

图 3 光学显微镜观察压头和截面剖切的相对位置 Fig. 3 Relative position of indenter and the cross-section for optical microscopic observation |

对样品沿损伤区Z向剖开,采用S4800N型电子显微镜对试样的断裂面进行观察,分析损伤机理。SEM观察前试样表面经喷金处理。

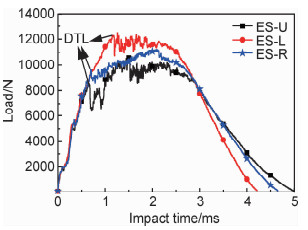

2 结果与讨论 2.1 低速动态冲击响应分析ESTM-fabric/3266复合材料受动态冲击典型的载荷-时间曲线见图 4。由图 4可见,冲击压头与层压板发生接触后,ESTM-fabric/3266复合材料的接触载荷均随着时间而增大。其中,增强体为U3160织物的复合材料(ES-U),当其冲击接触时间约为0.87 ms时,载荷增大到临界值8700 N,随后载荷突然发生了显著降低。一般,该临界载荷被称之为临界损伤阈值载荷(damage threshold load,DTL),被用来表征复合材料的损伤阻抗能力,有研究认为此时层压板内部结构发生了显著变化,如产生了不稳定的分层,从而导致横向刚度突然降低[13]。增强体为无规附载型ESTM-fabric织物的复合材料(ES-R),在相比ES-U稍晚的时间也发生了载荷降低现象,但下降程度相对ES-U要低,其DTL为9650 N。此后,压头继续压入,ES-U和ES-R两种复合材料的接触载荷将继续增大,但是载荷曲线斜率发生降低。Kwon等[15]研究表明,此时载荷增大反映了分层继续扩展,曲线斜率下降则反映了因结构破坏而导致层压板的刚度发生下降。接着载荷达到最大值,这可能与纤维断裂、铺层破裂相关。ES-U的最高峰值载荷为10600 N,ES-R为11220 N。

|

图 4 ESTM-fabric/3266复合材料的冲击载荷-时间曲线 Fig. 4 Curves of impact load and time for ESTM-fabric/3266 composite |

增强体为点阵附载型ESTM-fabric织物的复合材料(ES-L),表现较为特殊,其接触时间约为1.2 ms时, 才发生明显的载荷下降过程,且DTL与最高峰值载荷较为接近,均高达12300 N,相比于ES-U提高了约30%,这表明其具有优异的损伤阻抗性能。ES-L有良好的吸能结构,冲击过程中其主要通过层内纤维/树脂脱粘及基体裂纹来吸收能量,进而发生了铺层纤维断裂,最后发生分层损伤扩展。

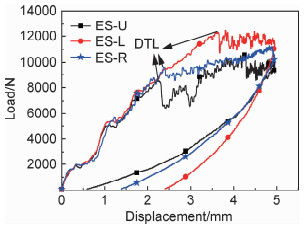

此外,图 4中3条曲线在载荷达到DTL前重合性很好,这表明3266基复合材料经离位增韧处理后,其结构刚度并未有明显的下降。整条载荷曲线中可以观察到震荡,这可能与层压板的弹性响应及冲击振动有关[15]。图 5为ESTM-fabric/3266复合材料的载荷-位移曲线,从图 5中可以更加明显地观察到载荷变化特征。增韧层压板ES-L和ES-R达到DTL值时的压头位移更大,并且此后的曲线波动更小,这表明冲击过程中增韧层有效地延缓了分层损伤的产生,并使损伤以一种更加稳定的方式扩展。

|

图 5 ESTM-fabric/3266复合材料的冲击载荷-位移曲线 Fig. 5 Curves of impact load and displacement for ESTM- fabric/3266 composite |

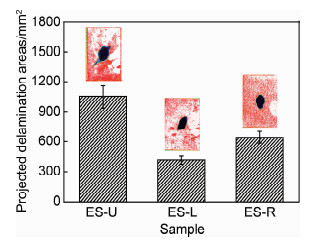

图 6给出了实验件冲击后C扫描图及分层投影面积。从图 6中可以看到,“离位”增韧层压板的冲击损伤面积更小,其中ES-L层压板的冲击损伤面积最小,为ES-U的42.8%。

|

图 6 ESTM-fabric/3266复合材料的C扫描分层投影面积 Fig. 6 Projected delamination area by C-scan for ESTM- fabric/3266 composite |

图 7给出了ESTM-fabric/3266复合材料达到DTL时吸收的能量(损伤阈值能量,damage threshold energy)及冲击过程中吸收的总能量。由图 7可见,增韧层压板ES-L和ES-R的损伤阈值能量都得到提高,其中ES-L最高,为27J。ES-U层压板由于冲击过程中发生的损伤最严重,因此其吸收的总能量最大。

|

图 7 ESTM-fabric/3266层压板的冲击能量数据 Fig. 7 Impact energy data for ESTM-fabric/3266 laminates |

动态冲击过程中,载荷-时间(载荷-位移)曲线上峰或者拐点反映了层压板内部发生损伤。Schoeppner等[13]研究表明,受冲层压板可以通过不同层次的损伤来吸收能量,这些损伤包括表面凹坑(这是局部基体破碎和纤维断裂的叠加效应),层间分层(在较低吸收能量下)及背部劈裂和纤维断裂(在较高吸收能量下)等。

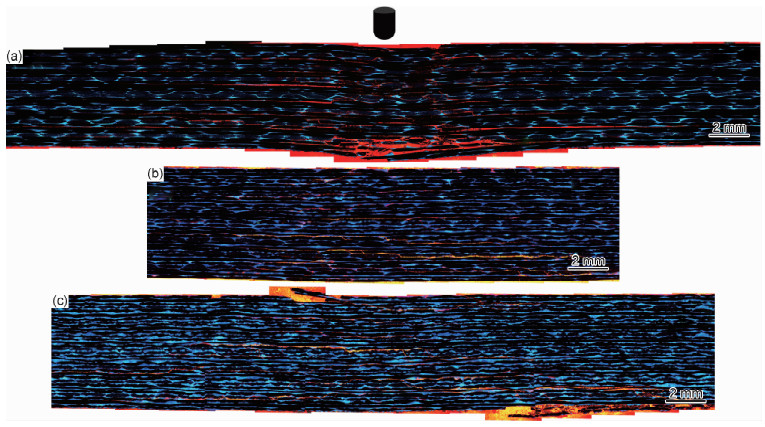

2.2 受冲层压板剖面结构分析ESTM-fabric/3266复合材料冲击后剖面结构的荧光显微镜观察图见图 8,图片上方正中央为与冲头接触区。受冲层压板均表现出了锥形损伤。未增韧层压板ES-U(图 8(a))中出现了大量分层损伤,这些分层主要发生在0°铺层界面上方,几乎每个0°铺层均发生了大范围的分层,分层宽度最长达36 mm。此外,在压头下方区域,几乎所有铺层均发生了严重的破裂;结合图 4, 5,ES-U层压板达到最大载荷后(此时层压板发生了纤维断裂)后,随之在较长时间内仍保持着该载荷水平,在这个过程中,层压板内部中持续不断发生单个铺层断裂,且随着损伤的累积,背部发生了严重的铺层劈裂,最终导致了图 8(a)的损伤局面。

|

图 8 ESTM fabric/3266复合材料剖面形貌 (a)ES-U; (b)ES-L; (c)ES-R Fig. 8 Cross-section morphologies of ESTM composites/3266 composites (a)ES-U; (b)ES-L; (c)ES-R |

增韧层压板的冲击损伤以层内裂纹以及基体裂纹为主,见图 9。其中,ES-R复合材料(图 8(c))的底部出现了明显的铺层破裂,结构内部仅有少量的铺层发生分层损伤,且分层扩展宽度最大约为34 mm,压头下方的铺层未发生整体性的溃裂;相比之下,ES-L复合材料(图 8(b))结构内部仅出现了并不严重的纤维断裂,仅有少量的铺层发生分层损伤,分层扩展范围要小于ES-R,损伤扩展宽度约为最大30 mm,其压头下方的铺层也未发生整体性的溃裂。增韧层压板ES-R和ES-L中存在大量的层内基质裂纹,这些损伤可以吸收大量的能量,从而减少了分层及纤维断裂损伤,这也有助于冲击后压缩性能的改善。

|

图 9 ES-L复合材料剖面底部形貌放大图 Fig. 9 High magnification of the bottom cross-section morphology of ES-L composites |

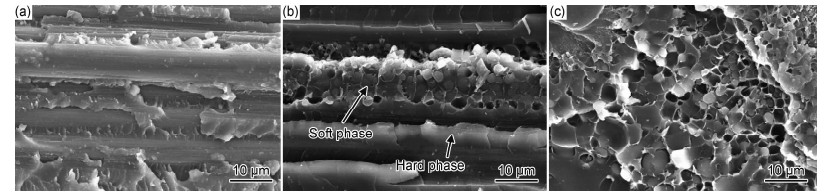

通过SEM观察实验件冲击后的层间破坏形貌,如图 10所示,由图 10可见,未增韧层压板ES-U中出现了大量裸露纤维,这说明环氧树脂与纤维的界面发生了破坏,对比图 8(a)可知,这是分层损伤扩展的结果。此外,树脂基体上形成清晰的剪切带,这说明断裂过程是由剪切变形所控制[16];在低应变速率下,环氧树脂的拉伸应变始终都大于纤维的应变,在外加冲击力作用下,位于纤维间的树脂受到剪切作用而发生塑性变形,当树脂的塑性形变超过其拉伸应变,则发生了剪切破坏。

|

图 10 ESTM-fabric/3266复合材料层间形貌 (a)ES-U; (b)ES-L; (c)ES-R Fig. 10 SEM morphologies of ESTM-fabric/3266 composites (a)ES-U; (b)ES-L; (c)ES-R |

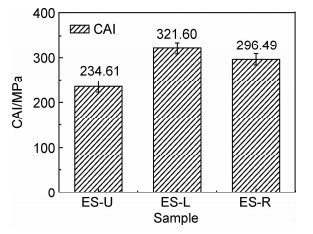

而增韧层压板ES-L和ES-U的层间出现了相反转结构,精致的3266环氧树脂球状颗粒相被热塑性PES紧密包裹,说明3266环氧树脂与PES间存在良好的界面作用;同时还观察到了PES的撕裂破坏,这反映了PES具有良好的塑性变形能力。当结构遭受外来物冲击时,通过发生3266环氧树脂与PES的界面脱粘以及PES的塑性变形来吸收能量,结果产生大量的基体裂纹,有效缓解了分层扩展和铺层纤维破坏,所以在相同的能量冲击下,增韧后的层压板不仅损伤面积小,而且CAI较未增韧的层压板有大幅提高,见图 11。

|

图 11 ESTM-fabric/3266复合材料的冲击后压缩强度 Fig. 11 CAI of ESTM-fabric/3266 laminates |

此外,对比图 10(b)和图 10(c)还可观察到一个有趣的现象,图 10(c)中相反转结构弥散均布于整个层间,而图 10(b)中相反转结构在层间呈涨落分布。结合图 2中织物的表观形态,可见增韧剂PES在U3160织物表面的分布状态影响着层间相结构。图 10(b)中ES-L层压板的层间可分为硬相区(富3266环氧树脂连续相)和软相区(富PES连续相与3266环氧树脂相反转结构),当裂纹被引发时,软相区可以通过3266环氧树脂与PES的界面破坏以及PES的塑性破坏来吸收能量以使裂纹钝化或偏折,由于此时裂纹尖端的应力集中效应已得到很大缓解,当裂纹扩展至硬相区时,其最终被高强度、高刚性的富3266环氧树脂连续相所终止。因此,ES-L层压板表现出最佳的损伤阻抗性能。当然,这些相结构不仅有助于提高复合材料的抗冲击性能,还可改善其损伤容限。

2.4 冲击后压缩性能从图 11中可以看出,增韧层压板试样“ES-L”和“ES-R”的冲击后压缩强度(CAI)得到显著提高,其中ES-L试样表现出了最佳的冲击后压缩性能,CAI值高达321.60 MPa,相比于ES-U增大了约37%。

3 结论(1) 相比于未增韧层压板ES-U,增韧层压板ES-R和ES-L发生DTL的时间更晚,DTL值更高,最高峰值载荷更大且冲击接触过程中载荷波动更小,这表明冲击过程中增韧相结构有效地延缓了裂纹的产生,并驱使裂纹以一种更加稳定的方式扩展;ES-L具有最高的DTL(相比ES-U提高了30%),最大的损伤阈值能量(27 J),最大的峰值载荷(12300 N),最小的冲击损伤面积,表明其具有最佳的损伤阻抗性能。

(2) 受动态冲击层压板在压头下方均表现出了锥形损伤。ES-U层压板的损伤范围最广,其内部损伤以发生在0°铺层界面上方的分层破坏为主,压头正下方区域则发生了严重的铺层破裂。增韧层压板以层内裂纹以及基体裂纹损伤为主,ES-R层压板在冲击底部出现了明显的铺层破裂,ES-L层压板结构中存在大量的基质裂纹和层内裂纹,分层损伤及纤维断裂并不严重,这有助于冲击后压缩性能的改善。

(3) ES-U层压板中发生大量树脂与纤维的界面破坏,观察到了裸露的纤维。而增韧层压板试样的层间出现3266环氧树脂球状颗粒被热塑性PES紧密包裹的相反转结构。ES-L层压板通过层间硬相区(富3266环氧树脂连续相)和软相区(富PES连续相与3266环氧树脂相反转结构)的协同作用来吸收冲击能量。在相同的能量冲击下,ES-L试样的CAI值大幅提高,达321.60 MPa。

| [1] |

益小苏. 先进树脂基复合材料高性能化理论与实践[M]. 北京: 国防工业出版社, 2011. YI X S. Theory and application of high-performance polymer matrix composites[M]. Beijing: National Defense Industry Press, 2011. |

| [2] |

董慧民, 安学锋, 益小苏, 等. 纤维增强聚合物基复合材料低速冲击研究进展[J]. 材料工程, 2015, 43(5): 89-100. DONG H M, AN X F, YI X S, et al. Progress in research on low velocity impact properties of fibre reinforced polymer matrix composite[J]. Journal of Materials Engineering, 2015, 43(5): 89-100. |

| [3] |

董慧民, 益小苏, 安学锋, 等. 纤维增强热固性聚合物基复合材料层间增韧研究进展[J]. 复合材料学报, 2014, 31(2): 273-285. DONG H M, YI X S, AN X F, et al. Development of interleaved fibre-reinforced thermoset polymer matrix composites[J]. Acta Materiae Compositae Sinica, 2014, 31(2): 273-285. |

| [4] |

HUNSTON D L, MOULTON R J, JOHNSTON N J, et al. Matrix resin effects in composite delamination:mode Ⅰ fracture aspects[M]. Houston: ASTM International, 1987: 74-94.

|

| [5] |

益小苏, 许亚洪, 唐邦铭."离位"树脂转移模塑成型加工方法: CN02101216.4[P]. 2002-09-18. YI X S, XU Y H, TANG B M. An ex-situ processing method for resin transfer molding: CN02101216.4[P]. 2002-09-18. |

| [6] |

唐邦铭, 益小苏, 许亚洪, 等. "离位"树脂膜渗透成型加工方法: CN03105536.2[P]. 2003-01-24. TANG B M, YI X S, XU Y H, et al. An ex-situ processing method for resin film infusion: CN03105536.2[P]. 2003-01-24. |

| [7] |

益小苏, 安学锋, 张明, 等.一种液态成型复合材料用预制织物及其制备方法: CN200810000135.2[P].2008-01-04. YI X S, AN X F, ZHANG M, et al. A method to manufacturing of composite prefabricated reinforced fabric for liquid molding: CN 200810000135.2[P]. 2008-01-04. |

| [8] |

益小苏, 刘刚, 张尧州, 等.一种促进树脂流动的高性能预制增强织物及制备方法: CN201010581859.8[P]. 2010-12-13. YI X S, LI G, ZHANG Y Z, et al. A promoter resin flow performance preparation of prefabricated reinforced fabric: CN201010581859.8[P]. 2010-12-13. |

| [9] |

安学峰, 张晨乾. PES颗粒层间增韧碳纤维/双马树脂RTM复合材料[J]. 复合材料学报, 2013, 30(增刊): 65-69. AN X F, ZHANG C Q. CF/BMI RTM composite materials toug-hened by interlayers of PES particle[J]. Acta Materiae Compo-sitae Sinica, 2013, 30(Suppl): 65-69. |

| [10] |

闫丽, 安学锋, 董慧民, 等. RTM用ES-Fabric增强织物的制备及其复合材料性能研究[J]. 化工新型材料, 2016(4): 94-96. YAN L, AN X F, DONG H M, et al. Preparation of ES-fabric reinforced fabric for RTM process and study on the property of the composite[J]. New Chemical Materials, 2016(4): 94-96. |

| [11] |

闫丽, 安学锋, 董慧民, 等. "离位"增韧T800H/5228ES复合材料的制备与性能研究[J]. 化工新型材料, 2015(9): 55-57. YAN L, AN X F, DONG H M, et al. Study on preparation and property of T800H/5228ES composites by ex-situ toughening method[J]. New Chemical Materials, 2015(9): 55-57. |

| [12] |

HAYES B S, HAYES B S, GAMMON L M. Optical microscopy of fiber-reinforced composites[M]. OH: Materials Park ASM International, 2010.

|

| [13] |

SCHOEPPNER G A, ABRATE S. Delamination threshold loads for low velocity impact on composite laminates[J]. Composites:Part A, 2000, 31(9): 903-915. DOI:10.1016/S1359-835X(00)00061-0 |

| [14] |

KWON Y S, SANKAR B V. Indentation-flexure and low-velocity impact damage in graphite epoxy laminates[J]. Journal of Composites Technology & Research, 1993, 15(2): 101-111. |

| [15] |

BIENIAŚ J, JAKUBCZAK P, SUROWSKA B. Comparison of polymer composites behavior to low-velocity impact and quasi-static indentation[J]. Composites Theory and Practice, 2013, 13(3): 155-159. |

| [16] |

陈锡花, 唐国翌, 阎允杰, 等. 碳纤维/环氧树脂复合材料在爆炸冲击下的微损伤分析[J]. 清华大学学报(自然科学版), 2000, 40(5): 114-117. CHEN X H, TANG G Y, YAN Y J, et al. Damage in carbon fiber/epoxy resin composites under explosive impact[J]. Journal of Tsinghua University(Science and Technology), 2000, 40(5): 114-117. DOI:10.3321/j.issn:1000-0054.2000.05.031 |

2020, Vol. 48

2020, Vol. 48