文章信息

- 戚云超, 方国东, 梁军, 谢军波

- QI Yun-chao, FANG Guo-dong, LIANG Jun, XIE Jun-bo

- 三维针刺C/C-SiC复合材料预制体工艺参数优化

- Optimization of process parameters of three-dimensional needled preforms for C/C-SiC composites

- 材料工程, 2020, 48(1): 27-33

- Journal of Materials Engineering, 2020, 48(1): 27-33.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000041

-

文章历史

- 收稿日期: 2019-01-30

- 修订日期: 2019-07-29

2. 北京理工大学 宇航学院, 北京 100081;

3. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387

2. School of Aerospace Engineering, Beijing Institute of Technology, Beijing 100081, China;

3. Key Laboratory of Advanced Textile Composite Materials of Ministry of Education, Tianjin Polytechnic University, Tianjin 300387, China

针刺材料独特的工艺特点导致了材料内部纤维结构十分复杂,进而使材料力学性能分散性大。如何建立工艺参数与力学性能之间的关系,实现工艺的优化是工程中急需解决的问题。李飞等[1]、张晓虎等[2]通过实验手段探究了工艺参数对预制体力学性能的影响,得出了较优的工艺参数;张盼[3]利用细观力学与有限元的方法建立了复合材料的微结构模型,并进行了工艺参数优化设计;宋磊磊[4]、Krucinska[5]基于统计学原理,分析了针刺工艺对碳纤维针刺毡的影响。但当前所使用的模型或方法普遍存在求解复杂、计算效率低、计算成本高、结果精度差等局限性,从而寻找合适的代理模型成为当前研究的重要方向。

误差反向传播(BP)神经网络结构简单,不需要任何先验公式就可以通过训练自动总结出数据之间的函数关系,具有传统力学或数学方法无法比拟的优势[6]。遗传算法在处理典型的多目标、多参数、所研究问题没有准确数学模型的问题时,计算成本低,可以进行大量计算。以往研究中,学者们成功运用BP神经网络预报了聚己酸内酯/明胶支架、玻璃纤维聚合物、铌硅合金、铝锂合金等材料的强度或刚度[7-10]; 或者运用遗传算法对浮筏系统参数、木糖醇生产参数及切削参数进行了优化[11-13]。因此,如何将这两种方法成功应用于三维针刺复合材料的性能预测及工艺优化,对解决三维针刺材料参数设计问题具有重要意义。

针对3D针刺C/C-SiC复合材料预制体工艺参数优化设计问题,本研究将BP神经网络模型与改进的遗传算法耦合,建立了三维针刺预制体性能预测及工艺参数优化的代理模型,利用BP网络成功构建了工艺参数与刚度性能之间的关联关系。同时,对传统遗传算法的遗传策略和优化策略进行了改进,以材料的刚度性能为目标,对预制体的工艺参数进行优化设计。

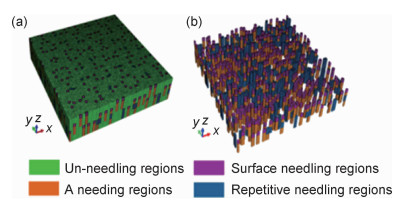

1 基于BP网络的3D针刺复合材料刚度性能表征 1.1 BP网络模型训练、测试数据的获取及网络结构设计神经网络的训练和测试采用的数据可以是实验值或是计算值。本工作利用4种区域组成的单胞模型[14],计算出的刚度值作为训练及测试数据。该模型将材料内部纤维构造归结为非针刺区域、单独针刺区域、表层针刺区域和重复针刺区域4种典型的代表性区域,并建立了周期性单胞,如图 1所示,根据建立的单胞模型对复合材料进行刚度预报。利用此模型,在实际工艺范围内选取了8种不同的针刺深度、7种不同的针刺密度及7种不同的布针方式,随机组合成20组不同的工艺参数,进行了模拟计算,工艺参数值及模拟的刚度值如表 1所示。

| Needle depth/mm | Needle density Dn/ (needle·cm-2) |

Needle way (xn,yn)/mm |

Stiffness/GPa |

| 5 | 12.48 | (3, 3) | 60.80 |

| 5 | 20.80 | (3, 3) | 59.64 |

| 5 | 24.96 | (3, 3) | 59.11 |

| 5 | 29.12 | (3, 3) | 58.56 |

| 5 | 33.28 | (3, 3) | 57.94 |

| 5 | 41.60 | (3, 3) | 56.92 |

| 5 | 49.92 | (3, 3) | 55.98 |

| 10 | 24.96 | (3, 3) | 58.75 |

| 11 | 24.96 | (3, 3) | 58.49 |

| 12 | 24.96 | (3, 3) | 58.25 |

| 14 | 24.96 | (3, 3) | 57.82 |

| 15 | 24.96 | (3, 3) | 57.63 |

| 16 | 24.96 | (3, 3) | 57.51 |

| 18 | 24.96 | (3, 3) | 57.31 |

| 5 | 24.96 | (1, 1) | 59.49 |

| 5 | 24.96 | (2, 2) | 59.28 |

| 5 | 24.96 | (2, 3) | 59.27 |

| 5 | 24.96 | (3, 2) | 59.11 |

| 5 | 24.96 | (5, 3) | 59.42 |

| 5 | 24.96 | (4, 3) | 59.39 |

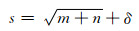

BP神经网络结构主要包括输入层节点数、隐层数、隐层节点数和输出层节点数。本工作以预制体的针刺深度、针刺密度和布针方式3种工艺参数为输入参数,布针方式用坐标值(针刺过程中,预制体与针板上刺针的相对位置坐标(xn, yn)表示[15],需要4个输入节点。以针刺C/C-SiC复合材料某一方向上的刚度为输出参数,输出节点只有1个。

由于训练数据量较少,网络只包含一个隐层。对于隐层节点数的确定,目前还没有固定准则,只能依赖经验公式(1)[16]。

|

(1) |

式中:m为输入节点数; n为输出节点数; s为隐节点数; δ为常数。本工作选取的隐层节点数为6个。

最终建立的3层BP神经网络结构如图 2。

|

图 2 BP神经网络示意图 Fig. 2 BP neural network diagram |

由于网络输入和输出的数据波动范围很大,各个物理量的单位也不同,因此要对其进行归一化处理,使其值都落在[0, 1]区间,并在网络表征完成之后对预测数据进行反归一化还原。归一化及反归一化公式如式(2)及式(3)。

归一化公式:

|

(2) |

反归一化公式:

|

(3) |

式中:x(i)为第i个原始数据; xmax为原始数据的最大值; xmin为原始数据的最小值; y(i)为第i个归一化后的数据。

对于中小型规模神经网络,Levenberg-Marquardt(L-M)算法收敛速率最快,相比传统的梯度下降算法有明显的优势[17],本工作选取L-M算法为BP网络模型的学习算法。网络的传递函数分别选取单极性S函数和线性函数,网络精度为10-4。

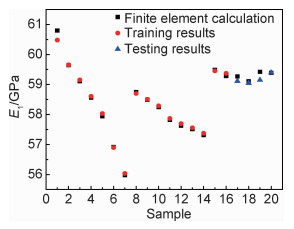

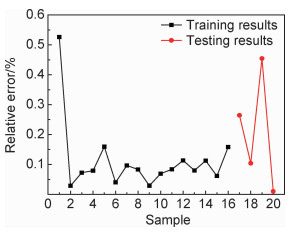

1.3 刚度性能表征以输出参数为面内拉伸模量E1为例,选取其中的16组数据,对BP神经网络进行了训练。选取剩余的4组不同工艺参数,利用训练后的神经网络对其进行了测试,并将网络训练结果、测试结果与有限元计算值进行了比较,如图 3所示。三者的相对误差值如图 4所示。从图 3中可以看出,BP网络模型的训练结果、测试结果与有限元计算结果吻合情况较好,网络模型的表征效果优越。分析图 4可知,BP模型训练测试数据的相对误差都在0.6%以下,训练误差最大为0.526%,测试数据误差最大为0.454%。

|

图 3 BP网络输出值与有限元计算值比较 Fig. 3 BP network output value compared with finite element calculated results |

|

图 4 网络输出值与有限元计算值的相对误差 Fig. 4 Relative error of network output value and finite element calculation |

复合材料面外拉伸模量E3、复合材料面内剪切模量G12、复合材料面外剪切模量G23的预测流程与此相同,不再赘述。

2 基于遗传算法耦合神经网络的工艺参数优化 2.1 优化参数与目标函数确定遗传算法的优化参数为3D针刺预制体的工艺参数,参考以往工作[15],工艺参数取值的上下限见表 2。

| Value range | dn/ mm |

Dn/ (needle·cm-2) |

xn/ mm |

yn/mm |

| Lower limit | 5 | 10 | 1 | 1 |

| Upper limit | 20 | 50 | 3 | 3 |

研究过程中,针刺复合材料可看作横观各向同性材料,优化目标为复合材料的面内拉伸模量E1、面外拉伸模量E3、面内剪切模量G12和面外剪切模量G23。很明显,所要处理的问题是一个多目标优化问题,需将多目标问题转化为单目标问题进行优化。这里运用权重法进行转化,定义权重α,构建如式(4)所示的新的个体适应度函数表达式。

|

(4) |

式中:f定义为材料的综合刚度性能,作为遗传算法的个体适应度指标; α1~α4分别对应各个模量的权重,且应满足权重之和为1,此处均取0.25。

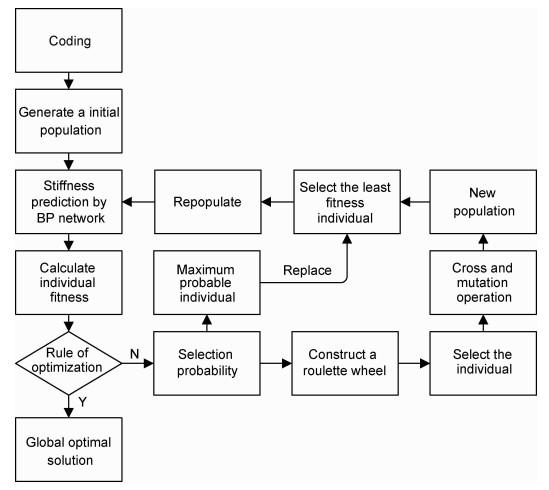

2.2 优选策略与遗传策略的改进遗传算法的优选策略决定了当代最优工艺的选取方向,对其进行合理的设计可以有效提高对针刺工艺优选的效率和可靠性。传统轮盘赌策略不能保证当代最优的工艺参数遗传到下一代,进而导致整个优化过程发生振荡,降低收敛速率。本工作将最优个体保存的思想[18]引入传统的轮盘赌策略中,将父代中的最优工艺参数人为的保护起来,并替换掉子代的最劣参数。本工作提出的最优个体保存策略的遗传算法流程如图 5所示。

|

图 5 最优个体保存策略遗传算法流程图 Fig. 5 Optimal individual preservation strategy of genetic algorithm diagram |

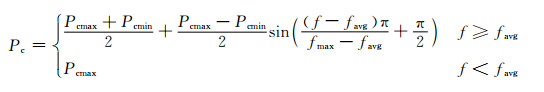

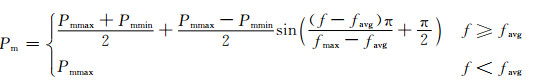

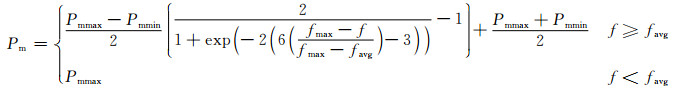

传统的遗传策略中,交叉算子Pc、变异算子Pm为优化前指定的数值。较大的交叉和变异算子可以提高算法收敛于全局最优解,搜寻出最优工艺参数。如果交叉和变异算子取值过大,则会破坏参与遗传操作的父代个体中优良的基因结构,从而使算法过早地收敛并得到非最优结果。交叉和变异算子的选取方法至今还没有一个明确的数学方法来确定,遗传算子一般只能靠经验和试凑法在一定范围内取值。为解决上述问题,Srinvas等[19]提出了自适应交叉、变异算子的思想,使交叉率和变异率随着个体适应度在种群平均适应度和最大适应度之间的变化进行线性调整。王小平等[20]在Srinvas的基础上进行了改进,提出了改进的线性自适应算子。本工作依据三角函数,提出了正弦型非线性自适应算子。正弦型自适应交叉和变异算子的表达式如式(5)及式(6)所示。

|

(5) |

|

(6) |

式中:fmax为种群最大适应度; favg为种群平均适应度; fmin为种群最小适应度; Pcmax为设定的交叉算子上限; Pcmin为设定的交叉算子下限; Pmmax为设定的变异算子上限; Pmmin为设定的变异算子下限。

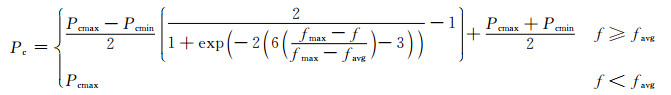

双曲正切S型函数是神经网络传递函数之一,此函数可以将输出值限定在(-1, 1)中,且函数曲线光滑。本工作以此函数为基础,设计了应用于遗传算法的S型自适应算子,具体表达式如式(7)和式(8)所示。

|

(7) |

|

(8) |

将神经网络嵌入到遗传算法中,对三维针刺预制体工艺参数进行了优化设计。遗传算法的遗传算子分别采用固定的遗传算子、改进的线性算子、正弦型算子以及S型算子4种不同的遗传算子,并选取了最优个体保存策略作为优选策略。

设置初始种群数量为50,最大遗传代数为200,交叉算子固定值为0.6,变异算子固定值为0.05,最大交叉算子为0.9,最小交叉算子为0.4,最大变异算子为0.1,最小变异算子为0.001。4种遗传算法优化效果如表 3。

| Genetic operator | Run times | Number of optimal solution | Convergence in probability | Maximum |

| Fixed operator | 30 | 16 | 0.533 | 33.4584 |

| Linear operator | 30 | 20 | 0.667 | 33.4449 |

| Sinusoidal operator | 30 | 24 | 0.800 | 33.4545 |

| S operator | 30 | 26 | 0.867 | 33.4644 |

从表 3中可以看出,4种算法最后收敛到的最大适应度值(最优综合刚度性能)没有明显区别,但正弦型算子与S型算子所对应的遗传算法的收敛概率都在80%以上,明显高于其他两种遗传算法,收敛到最优解次数也远多于其他两种算法。

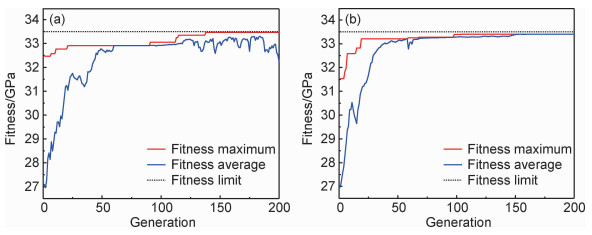

图 6给出了正弦型和S型算子的遗传算法在优化过程中,适应度随遗传代数变化情况。从图中可明显看出,两种算法的适应度最大值都成阶梯状上升的趋势,当算法陷入局部最优时,仍能产生新的优势个体,扩大搜索区局,跳出局部最优点,搜索到全局最优解。

|

图 6 两种不同遗传算法所出现的适应度随遗传代数变化情况 (a)正弦型算子; (b) S型算子 Fig. 6 Adaptability of two different genetic algorithms changing with genetic algebrar (a)sinusoidal operator; (b)S operato |

为比较优化前后材料的刚度性能的差异,计算了20组模拟数据的综合刚度性能,选取其中最大值与优化后的材料综合刚度性能进行比较。表 4分别给出了未进行优化、用正弦型算子遗传算法优化以及S型算子遗传算法优化的材料的刚度性能。

| Genetic operator | E1/GPa | E3/GPa | G12/GPa | G23/GPa | f/GPa |

| No optimization | 57.51 | 30.92 | 14.09 | 9.86 | 28.31 |

| Sinusoidal operator | 63.88 | 46.27 | 14.20 | 9.47 | 33.45 |

| S operator | 64.11 | 45.80 | 14.38 | 9.56 | 33.46 |

优化后材料的面内拉伸模量和面外拉伸模量与优化前的数据相比,有了大幅度的提升。其中,面内拉伸模量分别提高了11.07%和11.48%,面外拉伸模量提高了49.64%和48.13%。而面内剪切模量与面外剪切模量没有明显变化,这是因为在优化过程中,考虑的是材料整体的综合刚度性能,而并非某一方向上的刚度性能。复合材料的综合刚度性能也有了明显的提高,正弦型算子遗传算法优化后提高了18.17%,S型算子遗传算法优化后提高了18.21%。

优化后的工艺参数如表 5所示。从表 5可以看出,两种算法最后得出的工艺参数略有差别,但大致范围基本相同。

| Genetic operator | dn/mm | Dn/ (needle·cm-2) |

xn/mm | yn/mm |

| Sinusoidal operator | 8.00 | 13.39 | 1.03 | 1.37 |

| S operator | 8.46 | 13.93 | 1.02 | 1.69 |

(1) 基于BP神经网络,构建了预制体工艺参数与复合材料刚度性能的关联模型。网络预测结果与有限元计算结果对比,该网络模型的预报结果精度高,网络输出值的最大相对误差为0.526%。

(2) 改进了遗传算法的优化策略和遗传策略,并针对针刺工艺参数优化设计问题,对4种不同遗传算子的遗传算法的优化效果进行了比较。正弦算子遗传算法与S型函数算子遗传算法的收敛次数和收敛概率远高于其他两种遗传算法。将优化后的材料刚度性能与未优化性能相比较,发现优化后材料的面内拉伸模量分别提高了11.07%和11.48%,面外拉伸模量提高了49.64%和48.13%,复合材料的综合刚度性能分别提高18.17%和18.21%。

| [1] |

李飞, 刘建军, 程文, 等. 工艺参数对炭/炭复合材料针刺预制体力学性能的影响[J]. 炭素, 2004(1): 25-28. LI F, LIU J J, CHENG W, et al. Effect of technology parameters on mechanics performances of C/C composite needling perfabricat[J]. Carbon, 2004(1): 25-28. DOI:10.3969/j.issn.1001-8948.2004.01.007 |

| [2] |

张晓虎, 李贺军, 郝志彪, 等. 针刺工艺参数对炭布网胎增强C/C材料力学性能的影响[J]. 无机材料学报, 2007, 22(5): 963-967. ZHANG X H, LI H J, HAO Z B, et al. Influence of needle-punching processing parameters on mechanical properties of C/C composites reinforced by carbon cloth and carbon fiber net[J]. Journal of Inorganic Materials, 2007, 22(5): 963-967. DOI:10.3321/j.issn:1000-324x.2007.05.037 |

| [3] |

张盼.三维针刺C/C复合材料的微结构建模及力学性能预测[D].西安: 西北工业大学, 2016. ZHANG P. Microstructure modeling and prediction of effective properties of 3D needled C/C composites[D]. Xi'an: Northwestern Polytechnical University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10699-1017805656.htm |

| [4] |

宋磊磊.高性能纤维针刺毡三维重构及其复合材料性能表征[D].天津: 天津工业大学, 2016. SONG L L. Three-dimensional reconstruction of high-performance fiber needle felt and characterization of composite material[D].Tianjin: Tianjin Polytechnic University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10058-1017205188.htm |

| [5] |

KRUCINSKA I. The influence of technological parameters on the filtration efficiency of electret needled non-woven fabrics[J]. Journal of Electrostatics, 2002, 56(2): 143-153. DOI:10.1016/S0304-3886(02)00060-8 |

| [6] |

白光辉.基于遗传算法与神经网络的碳/碳材料使用性能表征与优化[D].哈尔滨: 哈尔滨工业大学, 2007. BAI G H. Performance characterization and optimization of C/C composites based on GA and ANN[D]. Harbin: Harbin Institute of Technology, 2007. |

| [7] |

VATANKHAH E, SEMNANI D, PRABHAKARAN M P, et al. Artificial neural network for modeling the elastic modulus of electro spun polycaprolactone/gelatin scaffolds[J]. Acta Biomaterialia, 2014, 10(2): 709-721. DOI:10.1016/j.actbio.2013.09.015 |

| [8] |

YAN F, LIN Z B, WANG X Y, et al. Evaluation and prediction of bond strength of GFRP-bar reinforced concrete using artificial neural network optimized with genetic algorithm[J]. Composite Structures, 2017, 161: 441-452. DOI:10.1016/j.compstruct.2016.11.068 |

| [9] |

LIU G X, JIA L N, KONG B, et al. Artificial neural network application to study quantitative relationship between silicide and fracture toughness of Nb-Si alloys[J]. Materials & Design, 2017, 129: 210-218. |

| [10] |

LIN Y, ZHENG Z Q, ZHANG H F, et al. Effect of heat treatment process on tensile properties of 2A97 Al-Li alloy:experiment and BP neural network simulation[J]. Trans Nonferrous Met Soc China, 2013, 23(6): 1728-1736. DOI:10.1016/S1003-6326(13)62655-2 |

| [11] |

WANG Z, MAK M C. Optimization of geometrical parameters for periodical structures applied to floating raft systems by genetic algorithms[J]. Applied Acoustics, 2018, 129: 108-115. DOI:10.1016/j.apacoust.2017.07.018 |

| [12] |

PAPPU S M J, GUMMADI S N. Artificial neural network and regression coupled genetic algorithm to optimize parameters for enhanced xylitol production by Debaryomyces nepalensis in bioreactor[J]. Biochemical Engineering Journal, 2017, 120: 136-145. DOI:10.1016/j.bej.2017.01.010 |

| [13] |

D'ADDONA D M, TETI R. Genetic algorithm-based optimization of cutting parameters in turning processes[J]. Procedia CIRP, 2013, 7: 323-328. DOI:10.1016/j.procir.2013.05.055 |

| [14] |

XIE J B, LIANG J, FANG G D, et al. Effect of needling parameters on the effective properties of 3D needled C/C-SiC composites[J]. Composites Science and Technology, 2015, 117: 69-77. DOI:10.1016/j.compscitech.2015.06.003 |

| [15] |

谢军波.针刺预制体工艺参数建模及复合材料本构关系研究[D].哈尔滨: 哈尔滨工业大学, 2012. XIE J B. Parametric modeling of needling process and constitutive relationship of needled composite[D]. Harbin: Harbin Institute of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10213-1017862435.htm |

| [16] |

XU Y J, YOU T, DU C L. An integrated micromechanical model and BP neural network for predicting elastic modulus of 3-D multi-phase and multi-layer braided composite[J]. Composite Structures, 2015, 122: 308-315. DOI:10.1016/j.compstruct.2014.11.052 |

| [17] |

朱凯, 王正林. 精通MATLAB神经网络[M]. 北京: 电子工业出版社, 2010. ZHU K, WANG Z L. Proficient in MATLAB neural network[M]. Beijing: Publishing House of Electronics Industry, 2010. |

| [18] |

周明, 孙树栋. 遗传算法原理及应用[M]. 北京: 国防工业出版社, 1999. ZHOU M, SUN S D. Principle and application of genetic algorithm[M]. Beijing: National Defense Industry Press, 1999. |

| [19] |

SRINVAS M, PATNAIK L M. Adaptive probabilities of crossover and mutation in genetic algorithms[J]. IEEE Trans on Systems, Man and Cybernetics:Part A, 1994, 24(4): 656-667. DOI:10.1109/21.286385 |

| [20] |

王小平, 曹立明. 遗传算法:理论、应用与软件实现[M]. 西安: 西安交通大学出版社, 2002. WANG X P, CAO L M. Genetic algorithm:theory, application and software implementation[M]. Xi'an: Xi'an Jiaotong University Press, 2002. |

2020, Vol. 48

2020, Vol. 48