文章信息

- 崔旭, 赵普, 熊需海, 张忠宝, 李书, 陈平

- CUI Xu, ZHAO Pu, XIONG Xu-hai, ZHANG Zhong-bao, LI Shu, CHEN Ping

- 短切纤维对复合材料焊接强度的增强作用

- Enhancement of chopped fibers on welding strength of composites

- 材料工程, 2019, 47(12): 151-156

- Journal of Materials Engineering, 2019, 47(12): 151-156.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001487

-

文章历史

- 收稿日期: 2018-12-28

- 修订日期: 2019-04-30

2. 沈阳航空航天大学 辽宁省先进聚合物基复合材料重点实验室, 沈阳 110136;

3. 大连理工大学 化工学院 精细化工国家重点实验室, 辽宁 大连 116024

2. Liaoning Key Laboratory of Advanced Polymer Matrix Composites, Shenyang Aerospace University, Shenyang 110136, China;

3. State Key Laboratory of Fine Chemicals, School of Chemical Engineering, Dalian University of Technology, Dalian 116024, Liaoning, China

热塑性复合材料已经越来越多地应用于航空航天结构件中[1]。与热固性复合材料相比,热塑性复合材料具有高耐损伤性,高耐腐蚀性,高断裂韧性和抗冲击性等优点[2]。随着复合材料结构尺寸的增加,对可扩展黏合工艺的研究变得至关重要。由于热塑性树脂具有可以多次熔融,重新固结而不会损失力学性能的特性。因此,熔融粘接被确认为热塑性复合材料机械连接和粘接的可替代连接技术。通常应用于复合材料熔融粘接的方式有激光焊接、感应焊接、超声焊接、电阻焊接等[3]。

相比于其他焊接方式,电阻焊拥有工艺流程短,设备简单灵活,费用低廉,不需要表面处理,能连续焊接大面积区域,并且焊接过程中不需要移动工件等诸多优点,因而被广泛应用于多种热塑性复合材料的连接。电阻焊最早出现于1987年,研究者首先将其应用于热塑性复合材料连接[4],之后电阻焊被迅速应用于各种复合材料的连接中,包括碳纤维增强聚醚醚酮(CF/PEEK)[5],玻璃纤维增强聚醚酰亚胺(GF/PEI)[6],碳纤维增强聚醚酰亚胺(CF/PEI)[7],玻璃纤维增强聚丙烯(GF/PP)[8],玻璃纤维增强聚对苯二甲酸乙二醇酯(GF/PET)[9],玻璃纤维增强聚苯硫醚(GF/PPS)[10]等。并且在电阻焊接过程中,为了得到力学性能更好的焊接头,国内外学者探究了各种影响因素。Dubé等研究了不锈钢网加热体尺寸对焊接过程传热的影响,并认为在选择合适的加热元件尺寸时,开口面积与线径的比率被显示为重要参数[11]。Tanaka等通过搭接剪切测试证明焊接过程中接头保温时间和压力的参数选择对树脂的熔融程度十分重要[12]。Koutras等分析了温度变化对GF/PPS复合材料电阻焊接头强度的影响,并揭示了不同温度下断面的失效机制[13]。Fiebig等研究并发现焊件纤维的取向对焊接头的强度有很大的影响[14]。不仅如此,为了深入研究焊接植入体、树脂和纤维的结合机制,研究者提出了3种可靠的界面失效模式,包括层间失效、层内失效和焊件断裂,并认为层内失效是对探究焊接工艺最具意义的失效模式[15]。因此,层内失效成为高性能焊接工艺的标准,同时,界面的增强行为对整个接头力学性能承担关键的角色。

虽然已经有学者从焊接材料的角度探究更具可靠性的焊接工艺[16],但目前并没有研究者尝试通过对树脂薄膜夹层进行强度补偿来增强接头力学性能。本工作通过将芳纶纤维(AF)、玻璃纤维(GF)和碳纤维(CF)分别与PEI树脂共同固化成复合薄膜以创建力学性能更好的夹层树脂薄膜,由此达到通过界面改造实现增强接头力学性能的目的。此外,通过断面微观分析可以得到接头详细的失效模式以证明复合薄膜在复合材料电阻焊接过程中的增强作用。

1 实验材料与方法 1.1 实验材料玻璃纤维平纹织布(牌号:EW160),短切玻璃纤维(GF,牌号ESC03,长度3mm,直径13μm),上海耀虹玻璃纤维有限公司;短切芳纶纤维(AF, 牌号K49,长度3mm,直径14μm),烟台泰和新材料股份有限公司;短切碳纤维(CF,牌号T700S,长度3mm,直径10μm),日本东丽公司;聚醚酰亚胺(PEI,牌号1010,分子量48000),上海众司实业有限公司;不锈钢网(丝径0.1mm,孔径0.16mm),广州景峰不锈钢有限公司。

1.2 实验过程GF/PEI复合材料板制备:首先将PEI溶解于N, N-二甲基乙酰胺中配置树脂溶液,然后采用湿法预浸工艺制备预浸料,进而采用热压工艺制备2mm厚的层合板。并将该树脂溶液采用溶液流延法制备成PEI薄膜及纤维增强PEI薄膜,厚度为0.2mm,所含纤维质量分数为1%。

焊接工艺:首先将两侧覆盖PEI薄膜或复合薄膜的不锈钢网加热体夹在两块GF/PEI层合板的接头处,利用液压机压头对接头处施加均匀的0.2MPa的初始压力;设定脉冲电源初始输入电压为20V,电流为12A。通电后开始计时焊接,焊接时间分别为30,60,90,120,150,180s。焊接时对焊接区域边缘进行主动冷却降温以降低边缘热效应,同时利用2组k型热电偶对焊接区域的温度数据进行实时采集。

1.3 表征与测试GF/PEI复合材料层合板的动态热力学性能(DMA)由TA Q800 DMA在单悬臂梁模型中进行测试,驱动频率为1Hz,加热速率为5℃/min,样品尺寸为25mm(长度)×6mm(宽度)×2mm(厚)。使用万能试验机(YHS-WE-300B-1)对树脂薄膜进行拉伸强度测试,测试参照ASTM D638标准,拉伸速率为5mm/min。由扫描电子显微镜(SEM)提供焊接断面的详细微观形态。使用万能试验机对焊接试样进行单搭接剪切强度测试,测试参照ASTM D1002标准,拉伸速率为10mm/min。计算公式如下:

|

(1) |

式中:τ为单搭接剪切强度,MPa;L为搭接长度,mm;b为搭接宽度,mm;Fmax为最大拉伸力,N。

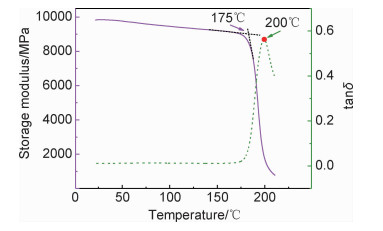

2 实验结果与讨论 2.1 焊接工艺及接头强度分析图 1显示了脉冲电阻焊的焊接过程,植入体由两层热塑性树脂薄膜及中间不锈钢网加热体构成。图 2显示该GF/PEI复合材料的动态热力学性能,储能模量直至175℃开始下降,玻璃化转变温度(Tg)为200℃,并且已知PEI树脂的熔融温度约为350℃。此外,结合焊接过程中焊接界面升温曲线(图 3),可以得到温度升到200℃需要约15s,升到350℃需要约40s,由此将复合材料焊接工艺的最短焊接时间确定为30s。如图 4所示,不同时间下焊接头剪切强度呈现随焊接时间先增后减的趋势,并在150s时达到最大,最大值为27.75MPa。焊接时间为180s的接头强度下降可归因于热量累积造成焊接界面损伤导致强度弱化。

|

图 1 焊接示意图 Fig. 1 Schematic diagram of the welding |

|

图 2 GF/PEI复合材料的DMA曲线 Fig. 2 DMA curve of GF/PEI composite |

|

图 3 焊接界面升温曲线 Fig. 3 Temperature rise curve of welding interface |

|

图 4 不同焊接时间接头强度 Fig. 4 Strength of welded joints at different time |

相对于表面较为光滑的纯PEI薄膜(图 5(a)),纤维以镶嵌的形式无序分布于PEI树脂的内部和表面(图 5(b))。图 6显示了纯PEI薄膜以及纤维增强PEI复合薄膜的拉伸强度,纤维的加入使PEI薄膜的拉伸强度有了明显的提高,这有利于焊接界面力学性能的强化。并且AF/PEI复合薄膜拉伸强度小于GF/PEI复合薄膜, 且两者均小于CF/PEI薄膜。将AF/PEI,GF/PEI,CF/PEI 3种复合树脂薄膜分别用于焊接界面,表现出不同的界面强化效果。焊接界面的τ值显示趋势均为先增后减,并且在焊接时间相同的情况下,添加纤维的焊接头强度均高于未添加纤维的焊接头强度(图 7)。此外,CF/PEI应用于焊接界面的τ值明显高于AF/PEI和GF/PEI,与薄膜拉伸结果相符。并且τ最大值达到35.97MPa,相比于纯PEI薄膜焊接头拉伸强度提升了29.6%。证明PEI薄膜添加纤维后,的确可以对焊接界面起到强化的作用,并且强化程度与复合薄膜力学性能有关。

|

图 5 薄膜SEM图 (a)纯PEI薄膜;(b)纤维增强的PEI复合薄膜 Fig. 5 SEM images of film (a)pure PEI film; (b)fiber reinforced PEI composite film |

|

图 6 薄膜拉伸强度 Fig. 6 Tensile strength of film |

|

图 7 纤维增强树脂复合薄膜用于增强焊接界面的强度 (a)AF/PEI;(b)GF/PEI;(c)CF/PEI Fig. 7 Fiber reinforced resin composite film for enhancing the strength of the welded interface (a)AF/PEI; (b)GF/PEI; (c)CF/PEI |

由于纤维的存在,在焊接过程中接头的力学性能有了极大的改善。在焊接初期,纤维对接头力学性能的改善程度较小。从图 8(a-1), (a-2)可以知道,当焊接时间较短,树脂未能完全熔融渗透不锈钢网孔时,镶嵌在树脂中的纤维也无法充分穿越网孔,同时不能在失效过程中与不锈钢网一起承担焊接头所受的载荷。而当焊接时间为150s时,从图 8(b-1), (b-2)中可以清楚地观察到纤维协同熔融的PEI树脂与不锈钢网紧密结合,在不锈钢网被撕裂的位置可以看到与网孔交叉穿越的纤维与不锈钢网撕裂方向相同,这说明在接头失效的过程中,树脂包裹的纤维与不锈钢网共同承担焊接头处的外加载荷。

|

图 8 不同焊接时间失效界面中纤维的形式(1)和SEM照片(2) (a)30s;(b)150s Fig. 8 Forms(1) and SEM image(2) of fibers in failure interfaces at different welding time (a)30s;(b)150s |

焊接界面的失效通常涉及不锈钢网与被焊件本体的损坏,并随焊接时间的不同表现出不同的模式。如图 9(a)所示,当焊接时间小于60s时,一般表现为层间失效,即不锈钢网加热体从焊接表面直接剥离,不会对两者造成明显的损伤,此时接头强度较低。当焊接时间为60~120s之间时,界面强度提升并伴随着失效模式从不锈钢网直接剥离转变为不锈钢网从中心线形撕裂(图 9(b))。焊接进行到120~150s之间时,焊接质量达到最佳,界面强度相比于焊接初始阶段得到极大的提升,接头失效模式表现为不锈钢网加热体与焊件表层纤维的同时撕裂(图 9(c))。超过150s后,焊件强度开始发生恶化,此时界面损伤主要为不锈钢网加热体的环形撕裂(图 9(d))。

|

图 9 不同焊接时间下的界面失效模式 (a)层间失效;(b)不锈钢网线性撕裂;(c)不锈钢网与纤维同时撕裂;(d)不锈钢网环形撕裂 Fig. 9 Interface failure mode at different welding time (a)interlayer failure; (b)linear tearing of SS mesh; (c)simultaneous tearing of SS mesh and fiber; (d)annular tear of SS mesh |

不同的焊接头失效模式可归因于树脂薄膜熔融程度的差异。加热时间较短造成树脂熔融不充分,无法大量渗透到不锈钢网的网孔中(图 10(a)),因此界面强度不高,容易出现不锈钢网的直接剥离。之后,随着树脂向不锈钢网网孔渗透程度的增加,对不锈钢网丝逐渐包裹,起到了强化连接的作用(图 10(b))。此外,由于边缘热效应的存在,使得焊接头边缘温度高于中心温度,树脂在边缘处熔融更为充分,因此界面中心区域强度低于边缘区域,失效模式表现为从不锈钢网中心线性撕裂。树脂熔融相对充分时,向被焊件表层纤维和不锈钢网孔渗透的树脂含量继续增加(图 10(c)),作为不锈钢网加热体和纤维的中间连接物,使界面结合程度更加紧密,因此在失效的过程中表现为纤维和不锈钢网同时撕裂。造成不锈钢网环形撕裂的原因是由于在焊接后期,边缘温度积累过量造成焊接边缘烧伤,产生塌陷,使边缘强度低于中心区域(图 10(d))。

|

图 10 不同焊接时间下树脂与不锈钢网的结合状态 (a)30s;(b)60~90s;(c)120~150s;(d)180s Fig. 10 Bonding states of resin and SS mesh at different welding time (a)30s;(b)60-90s;(c)120-150s;(d)180s |

(1) 在电阻焊接热塑性复合材料过程中,利用PEI渗透后的纤维固化形成的薄膜代替传统的纯PEI薄膜,使焊接头力学性能得到显著提高,CF/PEI薄膜作为焊接剂时得到最大拉伸强度35.97MPa。

(2) 焊接区域破坏形貌显示,纤维与不锈钢网依靠协同效应在不同尺度上对PEI进行增强,是焊接头承载能力提升的根本原因。

(3) 纤维的加入使焊接头的失效模式由不锈钢网与焊接本体的层间失效转变为不锈钢网和纤维撕裂。随着焊接时间的增加,焊接区域的树脂熔融程度规律性变化,焊接头的失效模式由不锈钢网体的中心区域线性撕裂向环形撕裂转变。

| [1] |

王云飞, 张朋, 刘刚, 等. 航空发动机用聚酰亚胺树脂基复合材料衬套研究进展[J]. 材料工程, 2016, 44(9): 121-128. WANG Y F, ZHANG P, LIU G, et al. Progress in research on polyimide composite bushings for aeroengine[J]. Journal of Materials Engineering, 2016, 44(9): 121-128. |

| [2] |

钟翔屿, 张代军, 包建文, 等. 热塑性树脂含量对CCF800H碳纤维环氧复合材料Ⅰ型层间断裂韧度的影响[J]. 材料工程, 2017, 45(8): 55-61. ZHONG X Y, ZHANG D J, BAO J W, et al. Influence of content of toughening thermoplastic on mode-Ⅰ interlaminar fracture toughness of epoxy composite reinforced by CCF800H carbon fiber[J]. Journal of Materials Engineering, 2017, 45(8): 55-61. |

| [3] |

张增焕, 刘红兵. 航空领域热塑性纤维复合材料焊接技术发展研究[J]. 航空制造技术, 2015(14): 72-75. ZHANG Z H, LIU H B. Development of welding technology for thermoplastic fiber composites in aviation field[J]. Aviation Manufacturing Technology, 2015(14): 72-75. |

| [4] |

YOUSEFPOUR A, HOJJATI M, IMMARIGEON J P. Fusion bonding/welding of thermoplastic composites[J]. Journal of Thermoplastic Composite Materials, 2004, 17(4): 303-341. DOI:10.1177/0892705704045187 |

| [5] |

YAN J C, WANG X L, QIN M, et al. Resistance welding of carbon fibre reinforced polyetheretherketone composites using metal mesh and PEI film[J]. China Welding, 2004, 13(1): 71-75. |

| [6] |

SHI H, VILLEGAS I F, BERSEE H E N. Analysis of void formation in thermoplastic composites during resistance welding[J]. Journal of Thermoplastic Composite Materials, 2017, 30(12): 1654-1674. DOI:10.1177/0892705716662514 |

| [7] |

REIS J F, ABRAHAO A B M, COSTA M L, et al. Assessment of the interlaminar strength of resistance-welded PEI/carbon fibre composite[J]. Welding International, 2017, 32(2): 1-12. |

| [8] |

GIUSTI R, LUCCHETTA G. Analysis of the welding strength in hybrid polypropylene composites as a function of the forming and overmolding parameters[J]. Polymer Engineering & Science, 2018, 58(4): 592-600. |

| [9] |

WARRENK C, LOPEZ-ANIDO R A, FREUND A L, et al. Resistance welding of glass fiber reinforced PET:effect of weld pressure and heating element geometry[J]. Journal of Reinforced Plastics and Composites, 2016, 35(12): 974-985. DOI:10.1177/0731684416633516 |

| [10] |

BARBOSA L C M, DE SOUZA S D B, BOTELHO E C, et al. Fractographic study of welded joints of carbon fiber/PPS composites tested in lap shear[J]. Engineering Failure Analysis, 2018, 93: 172-182. DOI:10.1016/j.engfailanal.2018.07.007 |

| [11] |

DUBÉ M, HUBERT P, GALLET J N A H, et al. Metal mesh heating element size effect in resistance welding of thermoplastic composites[J]. Journal of Composite Materials, 2012, 46(8): 911-919. DOI:10.1177/0021998311412986 |

| [12] |

TANAKA K, OKADA K, KATAYAMA T. Influence of holding time and pressure on tensile shear strength of resistance welded CFRTP[J]. WIT Transactions on the Built Environment, 2016, 166: 351-359. |

| [13] |

KOUTRAS N, VILLEGAS I F, BENEDICTUS R. Influence of temperature on the strength of resistance welded glass fibre reinforced PPS joints[J]. Composites:Part A, 2018, 105: 57-67. DOI:10.1016/j.compositesa.2017.11.003 |

| [14] |

FIEBIG I, SCHOEPPNER V. Factors influencing the fiber orientation in welding of fiber-reinforced thermoplastics[J]. Welding in the World, 2018, 1-16. |

| [15] |

STAVROV D, BERSEE H E N. Resistance welding of thermoplastic composites-an overview[J]. Composites:Part A, 2005, 36(1): 39-54. DOI:10.1016/S1359-835X(04)00182-4 |

| [16] |

郭青, 李瑞琦, 陈征, 等. 导电聚合物复合材料的产热特性及电阻焊接工艺[J]. 焊接学报, 2013, 34(5): 79-82. GUO Q, LI R Q, CHEN Z, et al. Heating characteristics of conductive polymer matrix composites and resistance welding of polymer[J]. Transactions of the China Welding Institution, 2013, 34(5): 79-82. |

2019, Vol. 47

2019, Vol. 47