文章信息

- 魏帅虎, 胡茂良, 吉泽升, 许红雨, 王晔

- WEI Shuai-hu, HU Mao-liang, JI Ze-sheng, XU Hong-yu, WANG Ye

- 多道次热挤压制备Al2O3/AZ31复合材料的微观组织与力学性能

- Microstructure and mechanical properties of Al2O3/AZ31 composites prepared by multi-pass hot extrusion

- 材料工程, 2019, 47(12): 85-91

- Journal of Materials Engineering, 2019, 47(12): 85-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000863

-

文章历史

- 收稿日期: 2018-07-17

- 修订日期: 2019-07-08

镁及其合金具有较低的密度(约为铝的2/3,钢铁的1/4)、较高的比刚度和比强度、优异的电磁屏蔽特性等优点,被广泛应用于航空、航天、汽车、电子通讯等领域,并被誉为“21世纪最具发展潜力的结构工程材料”[1-3]。由于镁合金属于密排六方晶系,室温下滑移系较少,导致镁及镁合金的性能较差,如:强度低、硬度小、耐腐蚀性差等问题,在一定程度上限制了镁合金的发展与应用[4]。相比于镁合金,颗粒增强镁基复合材料具有独特的优势,如:抗拉强度高,弹性模量大,硬度高等特点,近年来已成为人们研究的热点方向[5-6]。

陶瓷颗粒相对于其他颗粒增强相,具有较高的强度、硬度和较大的弹性模量,常被用作镁基复合材料中的增强相,如SiC[7], Al2O3[8], TiB2[9]等。Al2O3陶瓷颗粒相比于其他陶瓷颗粒,具有原料易得、价格低廉、制备工艺简单等优点,常被用来作为镁基复合材料的增强相。Habibnejad等[10]利用熔铸法将100nm的Al2O3颗粒加入AZ31基体中,分析了不同含量的Al2O3颗粒对AZ31基体的影响,当Al2O3颗粒质量分数为2%时,AZ31镁基复合材料的力学性能最优异,其抗拉强度和屈服强度分别达到306MPa和290MPa。Srinivasan等[11]利用分解熔体沉积法(disintegrated melt deposition, DMD)制备出Al2O3颗粒增强AZ31镁基复合材料,经过热挤出后,复合材料的晶粒显著细化,其抗拉强度和硬度显著提升。范艳艳等[12]以平均颗粒尺寸为30nm的Al2O3颗粒作为增强相,采用搅拌铸造法制备了Al2O3/AZ91D复合材料。由于初生相α-Mg在Al2O3颗粒表面非均质形核,使得Al2O3/AZ91D复合材料的晶粒细化,提高了复合材料的力学性能。

目前,传统的镁基复合材料的制备方法主要有液态搅拌法、熔铸法、粉末冶金法等,但这些方法都存在一定的缺点,如:熔化过程中会造成镁原料的烧损,需要添加精炼剂和覆盖剂,造成环境污染、能源浪费等问题[13-14]。热挤压法主要是将镁屑料和颗粒增强相经过机械混合后,在一定压力下冷压成坯,然后加热到一定温度后热挤压成形,最终制备出复合材料。该方法相比于传统的制备方法,可以有效地避免镁原料的烧损,且不需要添加精炼剂和覆盖剂,对节约能源和保护环境具有一定的作用,同时,利用多道次的反复塑性变形,能够有效地改善增强相在镁基体中的分布,明显减小了复合材料的晶粒尺寸,从而提高材料的性能。本工作采用多道次热挤压法制备Al2O3颗粒增强AZ31镁基复合材料,研究多道次挤压对Al2O3/AZ31复合材料的组织与性能的影响。

1 实验材料与方法 1.1 实验材料本实验选用东北轻合金有限公司生产的AZ31镁合金作为镁基体,其具体化学成分如表 1所示,颗粒增强相选用河南洛阳兄弟耐火材料有限公司生产的Al2O3陶瓷颗粒,其平均粒径尺寸为5μm。

| Al | Zn | Mn | Si | Cu | Fe | Mg |

| 2.80 | 1.00 | 0.25 | 0.06 | 0.01 | 0.01 | Bal |

将AZ31镁锭切屑加工成长度为3.50~5.45mm,宽度为1.40~2.85mm,厚度为0.15~0.55mm的长条状碎屑,然后将AZ31镁屑料与Al2O3陶瓷颗粒放入行星式球磨机中,在氩气氛围下球磨6h,其中Al2O3陶瓷颗粒的质量分数为2%,球磨机的转速设定为100r/min。将球磨后的混合料装入冷压模具中,在室温下,压力为650MPa,保压15s后,制成直径为40mm,高为40mm的圆柱坯料。最后将获得的坯料放入热挤压模具中,加热到380℃,保温30min后,热挤出直径为8mm的棒材。其中,热挤压的压力为600MPa,挤压比为25:1,将得到的棒材切割成2~5mm长的圆棒放入热挤压模具中,再次热挤出棒材,重复4次,最终得到Al2O3陶瓷颗粒增强AZ31镁基复合材料。

1.3 分析测试利用GX71-6230A型金相显微镜、FEI-SIRION型扫描电镜、TECNAI-F30型透射电镜对Al2O3/AZ31复合材料进行显微组织观察与分析,其中试样须经过机械抛光和腐蚀。采用维氏显微硬度仪和万能电子拉伸试验机对复合材料进行力学性能测试。进行硬度测试时,每组实验测试5个点,取平均值以保证数据的准确性,拉伸实验每组测试3个试样,取平均值。利用Image-Pro Plus软件分析测量Al2O3/AZ31复合材料的晶粒尺寸分布情况。

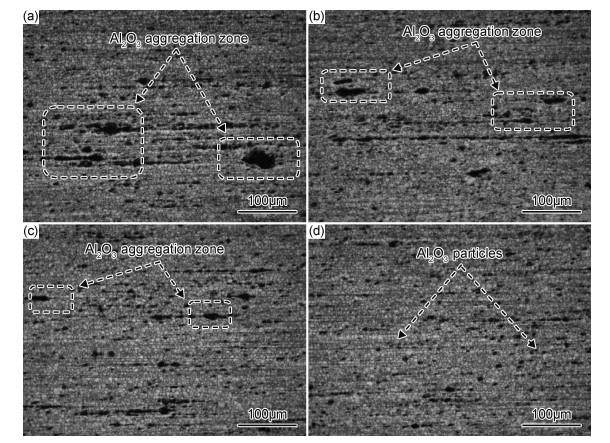

2 实验结果与分析 2.1 显微组织图 1为多道次热挤压Al2O3/AZ31复合材料的金相显微组织。图 1(a)表明,Al2O3/AZ31复合材料在经过第1道次热挤压后,Al2O3颗粒增强相在AZ31镁基体中呈岛状分布,如图 1(a)中虚线区域所示。由于Al2O3颗粒的粒径较小,其表面结合能较高,易出现团聚现象,导致在镁基体中呈岛状分布。在经过第2道次热挤压后,团聚的Al2O3颗粒在挤压过程中,由于承受较大的压应力和剪切力,导致岛状分布的Al2O3颗粒被破碎分散,逐渐形成条带状分布,如图 1(b)所示。在经过第3道次热挤压后,如图 1(c)所示,呈条带状分布的Al2O3颗粒被进一步地破碎分散,逐渐形成了长条状分布。而经过第4道次的热挤压后,长条状的Al2O3颗粒被进一步地挤压变形后,在AZ31镁基体中呈颗粒状均匀分布, 如图 1(d)所示。由此可知,在经过多道次的热挤压后,改善了Al2O3颗粒在镁基体中分布的均匀性,从而有利于提高Al2O3/AZ31复合材料的力学性能。

|

图 1 不同道次热挤压制备Al2O3/AZ31复合材料的金相显微组织 (a)第1道次;(b)第2道次;(c)第3道次;(d)第4道次 Fig. 1 Metallographic microstructures of Al2O3/AZ31 composites after hot extrusion under different extrusion passes (a)the first pass; (b)the second pass; (c)the third pass; (d)the fourth pass |

图 2为多道次热挤压制备Al2O3/AZ31复合材料的晶粒尺寸分布图。经过第1道次的热挤压后,Al2O3/AZ31复合材料的晶粒尺寸峰值主要集中在25~40μm,其平均晶粒尺寸为30.63μm。经过第2道次的热挤压后,Al2O3/AZ31复合材料的晶粒被细化,其峰值主要分布于20~35μm,平均晶粒尺寸为26.47μm。由于团聚的Al2O3颗粒被分散,有利于提高Al2O3颗粒的晶粒细化作用,促进了Al2O3/AZ31复合材料的晶粒细化。经过第3道次和第4道次的热挤压后,Al2O3/AZ31复合材料的晶粒被进一步细化。相比于第1道次,在第4道次热挤压后,复合材料的平均晶粒尺寸下降了54.07%。一方面原因是在经过多道次的热挤压后,Al2O3颗粒增强相在镁基体中的分布逐渐均匀化,有利于提高其对基体组织的晶粒细化作用;另一方面原因是经过多道次的热挤压后,Al2O3/AZ31复合材料中粗大的晶粒被多次挤压破碎,并最终形成细小的晶粒组织。

|

图 2 不同道次热挤压制备Al2O3/AZ31复合材料的晶粒尺寸分布 (a)第1道次;(b)第2道次;(c)第3道次;(d)第4道次 Fig. 2 Grain size distributions of Al2O3/AZ31 composites after hot extrusion under different extrusion passes (a)the first pass; (b)the second pass; (c)the third pass; (d)the fourth pass |

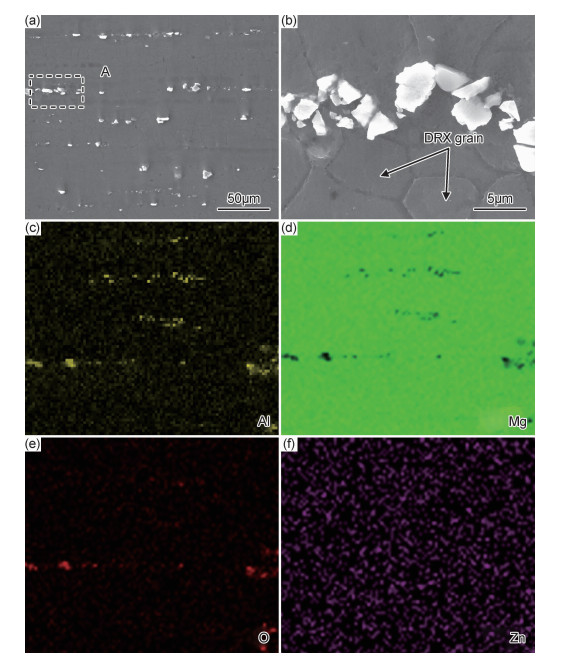

图 3为经过4道次热挤压后Al2O3/AZ31复合材料的SEM图。经过4道次的热挤压后,Al2O3颗粒在AZ31镁基体中均匀分布,且大部分的Al2O3颗粒分布在晶界处,少量的Al2O3颗粒分布于晶内,如图 3(a)所示。在热挤压过程中,分布在晶界处的Al2O3颗粒能够有效地抑制晶界运动,阻碍晶粒的长大,从而起到细化晶粒的作用。经过多道次的热挤压后,团聚的Al2O3颗粒在多次的挤压变形过程中被破碎,随着挤压方向被分散开,从而有效地提高了Al2O3颗粒在镁基体中分布的均匀性,如图 3(b)所示。在Al2O3颗粒周围,存在大量的动态再结晶(dynamic recrystallization, DRX)晶粒。这是由于Al2O3颗粒与AZ31镁基体在热变形过程中产生变形量的差异,导致在Al2O3颗粒周围形成颗粒变形区,该区域能够产生高密度的位错,有效地促进动态再结晶形核。图 3(c)~(f)为Al2O3/AZ31复合材料的表面元素分布,证明了白色的颗粒状物质为添加的Al2O3陶瓷颗粒增强相。

|

图 3 经过4道次热挤压后Al2O3/AZ31复合材料的SEM图 (a)Al2O3颗粒在AZ31中的分布形貌;(b)图(a)中A区域的放大图;(c)~(f)分别为图(a)的Al, Mg, O, Zn元素分布 Fig. 3 SEM micrographs of Al2O3/AZ31 composites after four passes hot extrusion (a)distribution morphology of Al2O3 particles in AZ31 alloy; (b)high magnification of zone A in fig.(a); (c)-(f)element distribution of Al, Mg, O, Zn in fig.(a) |

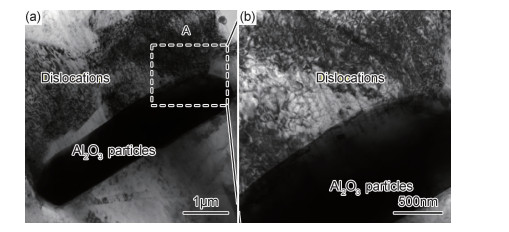

图 4为经过4道次热挤压后,Al2O3/AZ31复合材料的TEM图。可以看出,在增强相Al2O3颗粒周围形成了高密度的位错区域。经过多道次的热挤压过程中,在Al2O3颗粒周围,由于Al2O3颗粒与AZ31镁基体在力学和热力学上的不匹配,在界面处会产生热错配残余应力,导致在Al2O3颗粒周围形成高密度位错区,高密度位错区有利于促进再结晶形核,使晶粒得到细化。同时,经过多道次的热挤压后,Al2O3颗粒在镁基体中的分布更加均匀,提高了Al2O3颗粒对复合材料的强化作用,同时复合材料中粗大的晶粒经过多次的挤压变形后,晶粒尺寸显著减小,进一步细化了复合材料的晶粒。Deng等[15]的研究也报道了在含有亚微米尺寸SiCP的镁基复合材料中,未变形的SiCP颗粒周围形成了高密度的位错区域,Cavaliere等[16]研究10μm Al2O3/Al复合材料的再结晶行为时发现,在微米级颗粒周围形成的高密度位错区能够有效地促进再结晶形核,同时该区域被称为再结晶形核的理想区域。

|

图 4 经过4道次热挤压后Al2O3/AZ31复合材料的TEM图 (a)Al2O3颗粒附近TEM图;(b)A区域的局部放大图 Fig. 4 TEM images of Al2O3/AZ31 composites after four passes hot extrusion (a)TEM image near Al2O3 particles; (b)high magnification of zone A |

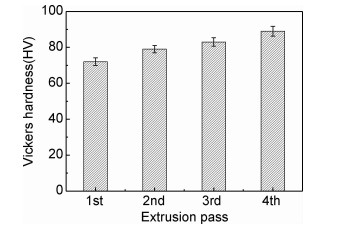

图 5为经过多道次热挤压后,Al2O3/AZ31复合材料的维氏硬度。由图 5可见,Al2O3/AZ31复合材料经过多道次热挤压后,其硬度显著提高。经过4道次热挤压后,复合材料的维氏硬度达到最大值89HV,相比于第1道次,其硬度提高了19.2%。一方面是由于Al2O3颗粒属于陶瓷增强相,具有较高的弹性模量和较大的硬度,当复合材料承受大的应力时,能够有效地将载荷从镁基体转移到Al2O3颗粒上,从而起到了强化作用[17-18];另一方面是因为复合材料在经过4道次的热挤压后,Al2O3颗粒能够均匀地分散在镁基体中,起到了弥散强化的作用[19],同时,由于Al2O3颗粒的存在,能够有效地阻碍晶界的运动,抑制了晶粒的长大,起到了细晶强化的作用[20]。

|

图 5 多道次热挤压制备Al2O3/AZ31复合材料的维氏硬度 Fig. 5 Vickers hardness of Al2O3/AZ31 composites by multi-pass hot extrusion |

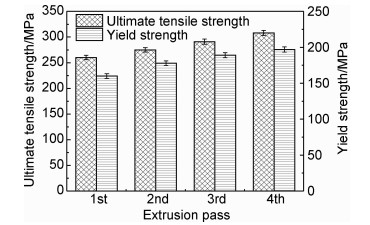

图 6为经过多道次热挤压后Al2O3/AZ31复合材料的力学性能。可以看出,随着挤压道次的增加,Al2O3/AZ31复合材料的抗拉强度和屈服强度逐渐提高,经过4道次的热挤压后,其抗拉强度和屈服强度达到最大值305MPa和198MPa,相比于第1道次,其抗拉强度和屈服强度提升了14.8%和14.1%。一方面是由于Al2O3颗粒的存在,致使基体晶粒得到有效细化,根据Hall-Petch公式[21],晶粒越细小,晶界数目越多,位错运动受到的阻力就越大,从而使复合材料的性能得到强化;另一方面是因为引入了大量位错,位错数量增加,就需要更大的应力来开动位错,使复合材料的力学性能提高[21]。此外,由于经过多道次的热挤压过程,Al2O3颗粒均匀地分散在镁基体中起到了弥散强化作用,在多次的挤压变形过程中,原始的粗大晶粒被破碎成为细小的晶粒,有效提高了复合材料的力学性能。

|

图 6 多道次热挤压Al2O3/AZ31复合材料的力学性能 Fig. 6 Mechanical properties of Al2O3/AZ31 composites by multi-pass hot extrusion |

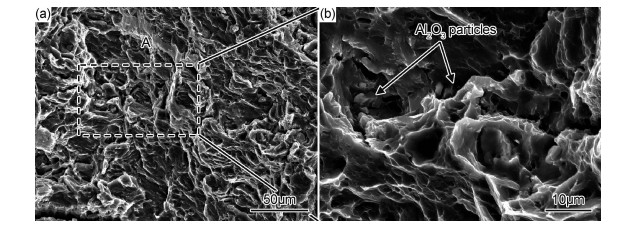

图 7为经过4道次热挤压后Al2O3/AZ31复合材料的拉伸断口形貌。在经过4道次的热挤压后,复合材料的断口存在大量的韧窝和少量撕裂棱(图 7(a)),Al2O3/AZ31复合材料的断裂方式是以韧性断裂为主的混合断裂模式。从图 7(b)可以看出,在韧窝里存在完整的Al2O3颗粒,说明该韧窝处的断裂是由Al2O3颗粒的剥离而导致的。复合材料在拉应力作用下,基体材料和Al2O3颗粒两者的变形能力差异较大,易形成微裂纹,当变形程度进一步加大时,微裂纹增多,直至Al2O3颗粒被剥离出来,导致复合材料断裂,如图 7(b)所示。

|

图 7 经过4道次热挤压后Al2O3/AZ31复合材料的断口形貌 (a)断口形貌;(b)A区域的放大 Fig. 7 Fracture morphologies of Al2O3/AZ31 composites after four passes hot extrusion (a)fracture morphology; (b)high magnification of zone A |

(1) 利用热挤压方法成功制备出Al2O3颗粒增强AZ31镁基复合材料,经过多道次的热挤压后,Al2O3颗粒由岛状分布逐渐呈颗粒状均匀地分布在AZ31镁基体中。

(2) 热挤压过程中,在Al2O3颗粒周围的位错密度增加,高密度位错区有利于促进动态再结晶形核,使Al2O3/AZ31复合材料的晶粒被显著细化。

(3) 经过多道次的热挤压后,AZ31/Al2O3复合材料的力学性能显著提高。其硬度,抗拉强度和屈服强度达到最大值89HV, 305MPa和198MPa, 相比于第1道次的热挤压,其硬度,抗拉强度和屈服强度分别提高了19.2%, 14.8%, 14.1%。

| [1] |

刘军, 张金玲, 渠治波, 等. 稀土Gd对AZ31镁合金耐蚀性能的影响[J]. 材料工程, 2018, 46(6): 73-79. LIU J, ZHANG J L, QU Z B, et al. Effect of rare earth Gd on corrosion resistance of AZ31 magnesium alloy[J]. Journal of Materials Engineering, 2018, 46(6): 73-79. |

| [2] |

CHELLIAH N M, SINGH H, SURAPPA M K. Processing, microstructural evolution and strength properties of in-situ magnesium matrix composites containing nano-sized polymer derived SiCNO particles[J]. Materials Science and Engineering:A, 2017, 685: 429-438. DOI:10.1016/j.msea.2017.01.001 |

| [3] |

常海, 王金龙, 郑明毅, 等. 等通道角变形对搅拌铸造SiCP/AZ91复合材料显微组织与室温性能的影响[J]. 复合材料学报, 2017, 34(3): 611-618. CHANG H, WANG J L, ZHENG M Y, et al. Effect of equal channel angular pressing on the microstructure evolution and mechanical property of the SiCP/AZ91 composite fabricated by stir-casting[J]. Acta Materiae Compositae Sinica, 2017, 34(3): 611-618. |

| [4] |

李结木, 邓坤坤. 热处理对颗粒增强镁基复合材料组织与性能的影响[J]. 材料热处理学报, 2012, 33(9): 29-32. LI J M, DENG K K. Effect of heat treatment on microstructure and mechanical properties of particle reinforced magnesium matrix composite[J]. Transactions of Materials and Heat Treatment, 2012, 33(9): 29-32. |

| [5] |

KARTHICK E, MATHAI J, TONY J M, et al. Processing, microstructure and mechanical properties of Al2O3 and SiC reinforced magnesium metal matrix hybrid composites[J]. Materials Today Proceedings, 2017, 4(6): 6750-6756. DOI:10.1016/j.matpr.2017.06.451 |

| [6] |

冯艳, 陈超, 彭超群, 等. 镁基复合材料的研究进展[J]. 中国有色金属学报, 2017, 27(12): 2385-2407. FENG Y, CHEN C, PENG C Q, et al. Research progress on magnesium matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(12): 2385-2407. |

| [7] |

WU K, DENG K K, NIE K B, et al. Microstructure and mechanical properties of SiCp/AZ91 composite deformed through a combination of forging and extrusion process[J]. Materials & Design, 2010, 31(8): 3929-3932. |

| [8] |

PARAMSOTHY M, HASSAN S F, SRIKANTH N, et al. Enhancing tensile/compressive response of magnesium alloy AZ31 by integrating with Al2O3 nanoparticles[J]. Materials Science and Engineering:A, 2009, 527(1/2): 162-168. |

| [9] |

XIAO P, GAO Y, YANG C, et al. Microstructure, mechanical properties and strengthening mechanisms of Mg matrix composites reinforced with in situ nanosized TiB2 particles[J]. Materials Science and Engineering:A, 2018, 710: 251-259. DOI:10.1016/j.msea.2017.10.107 |

| [10] |

HABIBNEJAD K M, MAHMUDI R, POOLE W J. Work hardening behavior of Mg-based nano-composites strengthened by Al2O3 nano-particles[J]. Materials Science and Engineering:A, 2013, 567(4): 89-94. |

| [11] |

SRINIVASAN M, LOGANATHAN C, NARAYANASAMY R, et al. Study on hot deformation behavior and microstructure evolution of cast-extruded AZ31B magnesium alloy and nanocomposite using processing map[J]. Materials & Design, 2013, 47: 449-455. |

| [12] |

范艳艳, 李秋书, 李亚斐. Al2O3颗粒增强AZ91D镁基复合材料的研究[J]. 中国铸造装备与技术, 2011(1): 16-19. FAN Y Y, LI Q S, LI Y F. A study on AZ91D Mg matrix compound materials enforced by Al2O3 particles[J]. China Foundry Machinery & Technology, 2011(1): 16-19. DOI:10.3969/j.issn.1006-9658.2011.01.004 |

| [13] |

WEN L H, JI Z S, LI X L. Effect of extrusion ratio on microstructure and mechanical properties of Mg-Nd-Zn-Zr alloys prepared by a solid recycling process[J]. Materials Characterization, 2008, 59(11): 1655-1660. DOI:10.1016/j.matchar.2008.03.009 |

| [14] |

ZHU Y, HU M L, WANG D J, et al. Microstructure and mechanical properties of AZ31-Ce prepared by multi-pass solid-phase synthesis[J]. Materials Science and Technology, 2018, 34(7): 876-884. DOI:10.1080/02670836.2017.1412008 |

| [15] |

DENG K K, WU K, WANG X J, et al. Microstructure evolution and mechanical properties of a particulate reinforced magnesium matrix composites forged at elevated temperatures[J]. Materials Science and Engineering:A, 2010, 527(6): 1630-1635. DOI:10.1016/j.msea.2009.10.053 |

| [16] |

CAVALIERE P, EVANGELISTA E. Isothermal forging of metal matrix composites:recrystallization behaviour by means of deformation efficiency[J]. Composites Science and Technology, 2006, 66(2): 357-362. DOI:10.1016/j.compscitech.2005.04.047 |

| [17] |

何广进, 李文珍. 纳米颗粒分布对镁基复合材料强化机制的影响[J]. 复合材料学报, 2013, 30(2): 105-110. HE G J, LI W Z. Influence of nano particle distribution on the strengthening mechanisms of magnesium matrix composites[J]. Acta Materiae Compositae Sinica, 2013, 30(2): 105-110. |

| [18] |

PARAMSOTHY M, CHAN J, KWOK R, et al. The synergistic ability of Al2O3 nanoparticles to enhance mechanical response of hybrid alloy AZ31/AZ91[J]. Journal of Alloys and Compounds, 2011, 509(28): 7572-7578. DOI:10.1016/j.jallcom.2011.04.120 |

| [19] |

HASSAN S F, PARAMSOTHY M, PATEL F, et al. High temperature tensile response of nano-Al2O3 reinforced AZ31 nanocomposites[J]. Materials Science and Engineering:A, 2012, 558: 278-284. DOI:10.1016/j.msea.2012.08.002 |

| [20] |

ALAM M E, HAMOUDA A M S, NGUYEN Q B, et al. Improving microstructural and mechanical response of new AZ41 and AZ51 magnesium alloys through simultaneous addition of nano-sized Al2O3 particulates and Ca[J]. Journal of Alloys and Compounds, 2013, 574: 565-572. DOI:10.1016/j.jallcom.2013.04.207 |

| [21] |

KOIKE J. Enhanced deformation mechanisms by anisotropic plasticity in polycrystalline Mg alloys at room temperature[J]. Metallurgical and Materials Transactions A, 2005, 36(7): 1689-1696. DOI:10.1007/s11661-005-0032-4 |

2019, Vol. 47

2019, Vol. 47