文章信息

- 黄凯, 蒋日鹏, 李晓谦, 李瑞卿, 张立华

- HUANG Kai, JIANG Ri-peng, LI Xiao-qian, LI Rui-qing, ZHANG Li-hua

- 超声外场对原位TiB2/2A14铝基复合材料的摩擦磨损性能的影响

- Effect of ultrasonic field on friction and wear properties of in-situ TiB2/2A14 composite materials

- 材料工程, 2019, 47(12): 78-84

- Journal of Materials Engineering, 2019, 47(12): 78-84.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000823

-

文章历史

- 收稿日期: 2018-09-17

- 修订日期: 2019-09-19

2. 中南大学 高性能复杂制造国家重点实验室, 长沙 410083;

3. 中南大学 机电工程学院, 长沙 410083

2. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China;

3. College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China

铝基复合材料由于具有低密度、高比模量、高硬度、优异的热稳定性和耐磨性等特点,被广泛地应用于航空航天、汽车制造、国防军工等领域[1-5]。其中,耐磨性是铝基复合材料实现应用化的一个重要指标[6]。霍晓阳等[7]研究了高硅铝合金及其原位复合材料干滑动磨损性能和机制,发现在相同的条件下,复合材料的磨损量明显低于高硅铝合金的磨损量,且随着颗粒体积分数的增大,复合材料的磨损量减小。翟秋亚等[8]研究了Al2O3纤维增强铝基复合材料干滑动磨损机制,发现在干滑动摩擦条件下,复合材料的磨损率随着Al2O3纤维的增加而急剧下降,当体积分数为9%时达到最小值,而后会有所回升。Sharma等[9]研究了SiCP对ZA-27铝基复合材料干滑动摩擦行为的影响,发现SiCP复合材料的磨损率低于合金基体,并且材料的硬度和耐磨性随着SiCP含量的提高而增加。张洁等[10]研究了SiCP尺寸对SiCP/Cu基复合材料耐磨性能的影响,发现不同尺寸的SiCP颗粒作为增强体都能明显提高Cu基复合材料的耐磨损性能,并且随着SiCP颗粒尺寸增加,SiCP/Cu基复合材料的耐磨性能大幅度提高;以微米级SiCP制备的SiCP/Cu基复合材料的耐磨性能最佳。张永振等[11]研究了高速干摩擦条件下铝基复合材料的摩擦磨损行为,发现随着速度和接触压力的增加,摩擦副的摩擦因数显著降低;接触压力越高,材料的摩擦磨损性能差异越小。Jiang等[12]通过粉末冶金和原位合成技术制备了Al-5%Si-Al2O3(质量分数)复合材料,并研究该材料的磨损性能,发现随着载荷增大,试样的磨损量和摩擦因数均增加,随着滑动速率的增大,试样的磨损量和摩擦因数均减小。颗粒团聚一直是制备复合材料过程中无法避免的难题,因为颗粒团聚直接影响材料的力学性能。前人研究了载荷、滑动速率、颗粒尺寸和含量对复合材料摩擦性能的影响,但对复合材料中颗粒团聚影响研究较少。本工作将制备的TiB2/2A14铝基复合材料重熔,进行不同的超声工艺处理,研究超声处理工艺对复合材料的微观组织和耐磨性能的影响,并分析其磨损机制。

1 实验材料与方法 1.1 实验材料及制备本实验选用航空用2A14铝合金作为复合材料的基体,化学成分由SPECTRO-SPECTROMAXx电火花直读光谱仪测试,其结果见表 1。反应盐为化学纯级的氟钛酸钾(K2TiF6)、氟硼酸钾(KBF4)粉末,助熔剂是氟铝酸钠(Na3AlF6)粉末。首先称取500g的2A14铝合金放入石墨坩埚,用电阻炉加热至820℃,反应盐的质量按照Ti/B原子比1:2称取,根据经验,助溶剂的质量为反应盐总质量的10%。然后,在300℃的电阻炉中预热称取好的混合盐粉末1h,待铝熔体温度稳定在820℃左右,加入预热的混合盐,同时添加机械搅拌,反应时间为30min。反应结束后,撤掉搅拌装置,扒渣,待熔体温度降至720℃,浇注至预热的钢制模具冷却,获得复合材料预制样。再将复合材料预制样用电阻炉加热至720℃熔化,加入超声振动,超声处理工艺参数见表 2。超声处理结束后,将熔体浇注至钢制模具,得到最终的复合材料样品。

| Si | Cu | Mg | Zn | Mn | Ti | Ni | Fe | Al |

| 0.900 | 4.550 | 0.630 | 0.019 | 0.760 | 0.031 | 0.015 | 0.099 | Bal |

| Sample | Mechanical stirring time/min | Ultrasonic vibration treatment time/s | Microhardness (HV) |

| 0(matrix) | 30 | 0 | 64 |

| 1 | 30 | 0 | 99 |

| 2 | 30 | 30 | 97 |

| 3 | 30 | 60 | 111 |

| 4 | 30 | 120 | 126 |

采用UMT-2多功能摩擦试验机进行摩擦磨损实验,采用往复式摩擦实验装置进行室温干滑动摩擦磨损实验。摩擦副为直径6mm的440C钢球,硬度为62HRC。测试材料为15mm×15mm×3mm的块状样,样品磨损表面经过1000目砂纸打磨后抛光。实验滑动速率为0.05m/s,往复距离为10mm,实验时间为30min。在上述实验条件下,研究不同载荷(20,30,40,50N)对基体合金和不同超声时间处理(0,30,60,120s)的复合材料的磨损率和摩擦因数的影响。磨损质量用Sartorius BSA 124S精密分析天平测量,精度为0.1mg,磨损率K用试样的磨损质量m与摩擦行程L表示,见式(1):

|

(1) |

采用MIRA3 TESCAN扫描电子显微镜观察样品磨损后的表面形貌,并分析其磨损机制。

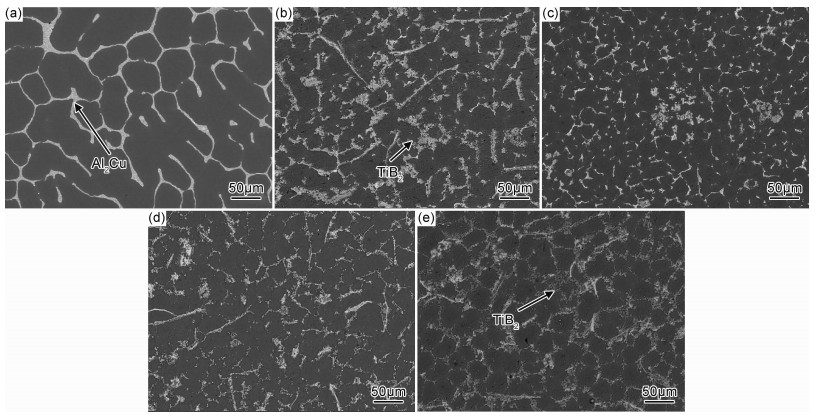

2 结果与分析 2.1 复合材料的微观形貌和物相分析图 1为2A14基体合金及复合材料的SEM显微组织形貌。图 1(a)是2A14基体合金的微观形貌图,从图中可以看出有明显的粗大网状Al2Cu相。图 1(b)~(e)是TiB2/2A14复合材料的微观形貌,由于TiB2颗粒的存在,改变了Al2Cu的微观形貌,Al2Cu相由光滑变为粗糙,图 1(b)是未经超声处理的复合材料,图中颗粒沿Al2Cu相分布,且颗粒团聚严重,经过超声工艺处理后,颗粒团聚现象逐步减弱。从图 1(e)中发现,当超声处理120s时,复合材料中颗粒均匀地分布于Al2Cu相附近和基体内,团聚现象基本消失。

|

图 1 2A14基体合金及TiB2/2A14复合材料的SEM显微组织图 (a)2A14基体合金; (b)未经超声处理的复合材料; (c)超声处理30s的复合材料; (d)超声处理60s的复合材料; (e)超声处理120s的复合材料 Fig. 1 SEM microstructures of 2A14 matrix alloy and TiB2/2A14 composites (a)2A14 matrix alloys; (b)composites without UVT; (c)composites with UVT for 30s;(d)composites with UVT for 60s;(e)composites with UVT for 120s |

图 2是TiB2/2A14复合材料的X射线衍射图谱,图中有明显的Al,Al2Cu,TiB2衍射峰,因此复合材料中主要的物相为Al,Al2Cu和TiB2。TiB2相的存在,说明通过原位混合盐反应成功地制备了2A14/TiB2复合材料。

|

图 2 TiB2/2A14复合材料的X射线衍射图谱 Fig. 2 XRD patterns of TiB2/2A14 composites |

表 2是不同超声处理工艺参数下2A14/TiB2复合材料的显微硬度,由表可知,复合材料的硬度随着超声处理时间的增加而呈现增大的趋势。2A14基体的硬度值为64HV,当超声处理120s时,复合材料硬度值达到126HV,约为基体硬度值的2倍。这是由于在超声作用下,有利于增强体颗粒分散于基体中,提高颗粒与基体的结合力。TiB2颗粒具有高硬度特性,当硬度计的压头作用于试样时,基体受到的压力会传递给增强体颗粒,从而提高了复合材料的硬度。材料的硬度与耐磨性有一定关系,通常材料的硬度越高,材料的耐磨性能越好[13]。

2.3 摩擦磨损性能 2.3.1 磨损率图 3是基体合金和复合材料的磨损率随载荷变化的曲线图。由图 3可知,随着载荷的增加,基体和复合材料的磨损率总体呈现增大的趋势,但复合材料的磨损率整体要低于基体合金。超声处理有利于降低复合材料的磨损率,当超声处理时间为0s和30s时,复合材料的磨损率与基体相接近,而且在载荷为30,40N处磨损率却高于基体。导致出现这种现象的主要原因如下:一是由于原位反应生成的颗粒团聚现象严重,颗粒与基体的结合能力弱,当受到载荷作用时,颗粒容易从基体中剥落,形成研磨颗粒,加剧了复合材料的磨损;二是由于超声作用时间短暂,超声杆加入时会破坏熔体表面的氧化膜,氧化膜和空气会被卷入熔体内部,形成氧化夹杂缺陷,污染颗粒与基体的结合界面,降低结合强度,在磨损实验过程中,夹杂缺陷与基体中脱落的颗粒也会加剧复合材料的磨损。当超声处理时间增加至120s,在超声的空化效应和声流效应的协同作用下,氧化夹杂均匀地分散于复合材料熔体中,颗粒团聚现象基本消失。当载荷为50N时,复合材料的磨损率为4.56×10-5g/m, 而基体合金的磨损率为7.94×10-5g/m,磨损率仅为基体合金的57.43%。同时均匀分散的颗粒提高了材料的硬度,抑制了磨损亚表面的基体合金在载荷作用下的塑性流变,减小了复合材料和对磨件之间的黏着磨损。细小分散的颗粒与基体结合作用强,降低了颗粒从基体脱落的概率,提高了复合材料抵抗黏着和塑性变形的能力,从而提高复合材料的耐磨性[14]。

|

图 3 不同载荷下基体合金和复合材料的磨损率 Fig. 3 Wear rate of matrix alloy and composites with different loads |

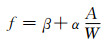

图 4是2A14基体和复合材料在不同载荷下的平均摩擦因数,由图可知,基体和复合材料的摩擦因数随着载荷的增大呈现下降的趋势。根据摩擦二项式定律可得[15]:

|

(2) |

式中:f是摩擦因数;α和β分别为摩擦表面的物理和力学性能决定的参数;A和W分别表示实际接触面积与法向载荷。实验指出:对于由塑性材料组成的摩擦副,表面处于塑性接触状态,实际接触面积A与法向载荷W成比例关系,因而式(2)中摩擦因数f与载荷大小无关。而对于表面接触处于弹性变形状态的摩擦副,实际接触面积与法向载荷的2/3成正比例关系,式(2)中的摩擦因数f与载荷大小成负相关,摩擦因数随着载荷的减小而增大。此外,载荷的增加,导致接触面温度升高,会加速其表面氧化膜的形成,从而降低摩擦因数。复合材料的摩擦因数整体低于基体合金,这是由于耐磨的TiB2颗粒引入后,减少了Al基体和对磨件之间的接触面积,减小了复合材料与对磨件之间的黏着作用,有利于降低复合材料的摩擦因数。颗粒的团聚、气孔等组织缺陷也会影响复合材料的摩擦因数,造成摩擦因数变化异常。超声处理30s的复合材料的摩擦因数不稳定,在较高的载荷(40,50N)条件下,甚至超过了未经超声处理的复合材料。这是由于施加超声杆时会破坏熔体表面原有的氧化膜,空气和破碎的氧化膜会随着超声杆卷入熔体内部,超声作用时间短暂,超声空化产生的微射流与空化泡不能及时将熔体内部的气体排出,也不能将氧化夹杂均匀分散,降低了颗粒与基体的结合能力。颗粒脱离基体后,就会参与基体与对磨件之间的摩擦,使得摩擦行为变成三体磨损,进一步破坏磨损表面,加剧摩擦损失,导致摩擦因数变大,表现出较差的磨损性能[16]。随着超声作用时间增加至60,120s,复合材料的摩擦因数稳定地降低。这是由于当超声作用时间增加后,有利于促进颗粒的均匀分布、强化颗粒与基体的界面结合,因此颗粒与对磨件之间的摩擦作用变小,磨粒磨损对摩擦力的作用也会变小,从而降低摩擦因数。这与Zhang等[17]的研究结果一致。

|

图 4 不同载荷下基体合金和复合材料的摩擦因数 Fig. 4 Friction coefficient of matrix alloy and composites with different loads |

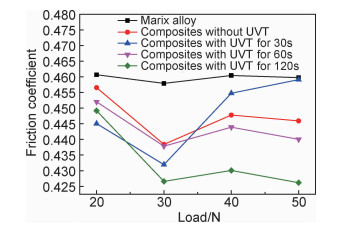

图 5是40N载荷下不同超声处理时间的复合材料的摩擦因数随时间变化的曲线图。由于试样的摩擦实验面经过砂纸打磨、抛光,表面光滑,所以实验开始数秒内,摩擦因数很低,但随着摩擦面变粗糙后,摩擦因数迅速增大。随后,由于对偶件压头运行稳定,初始磨损面经摩擦变光滑后,摩擦因数快速下降,在磨损跑合阶段,摩擦因数波动很大,这是由于磨损表面快速被破坏导致的[18]。磨损跑合阶段结束后,摩擦因数波动小,整体趋于稳定。由图 5可知,经过超声处理的复合材料的摩擦因数均低于未经超声处理的,而且随着超声处理时间的增加,复合材料更快到达稳定磨损阶段,达到提高材料使用寿命的目的。

|

图 5 40N载荷下不同超声处理时间的复合材料的摩擦因数 (a)0s;(b)30s;(c)60s;(d)120s Fig. 5 Friction coefficient of composites with UVT for different time under 40N load (a)0s;(b)30s;(c)60s;(d)120s |

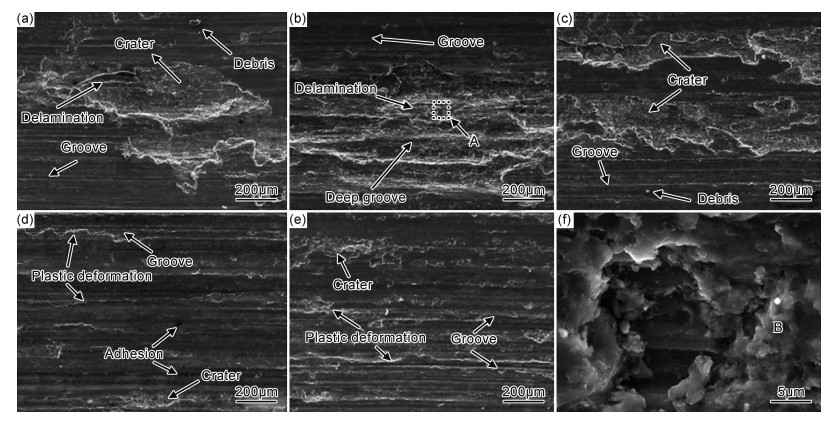

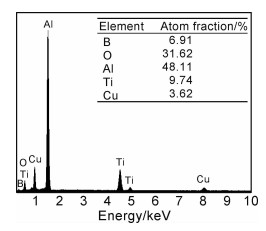

图 6是滑动速率为0.01m/s、载荷为40N时的基体合金和复合材料摩擦表面的SEM图。由图 6可知,基体和复合材料是以黏着磨损和磨料磨损共同作用的磨损机制。图 6(a)中存在大面积的剥落坑、少量的碎屑和犁沟,这是由于基体合金的硬度低,摩擦过程中产生的热量使基体表面层的温度升高而软化变形,在磨损表面形成了具有犁削作用的凸起黏着点,随着摩擦过程的进行,黏着点不断累积增大,在剪切力的作用下,加剧了基体铝合金表面的剥落,表面因磨削作用而撕裂脱落产生大面积的剥落坑,因此基体以黏着磨损为主[16]。图 6(b)中出现磨损严重的剥落层和犁沟,这是由于复合材料中的颗粒团聚严重,颗粒与基体结合强度差,在受到载荷作用时,团聚的颗粒会从基体中脱落,成为研磨颗粒,加剧磨损,产生较深的犁沟和大量的塑性变形,从而形成大面积的剥落坑[19]。图 6(c)中,复合材料磨损表面的剥落坑面积和深度相对减小,犁削作用加强,复合材料的耐磨性有所提高。图 6(d)中,复合材料的磨损表面比较平整,没有明显的剥落坑,并发现了因磨粒切削作用形成的具有清晰轮廓的犁沟,在犁沟边缘存在着因犁削作用挤压而形成的白色隆起平行线状的塑性变形区,同时还发现了黑色黏附物,黏着磨损和磨粒磨损特征明显[20]。图 6(e)中,复合材料的磨损表面与图 6(d)相比,剥落坑面积小、深度小,犁沟较深,犁沟边缘附近也存在着塑性变形,但磨损表面上未发现黑色黏着物,因此磨粒磨损特征显著。综上,基体和复合材料的磨损机制主要表现为磨粒磨损和黏着磨损,随着超声处理时间的增加,复合材料的磨损面变得光滑平整,耐磨性逐渐增强,磨粒磨损特征更明显。这是因为:超声消除了颗粒的团聚和组织缺陷,促进了颗粒与基体的紧密结合,减弱了对磨件对复合材料表面的切削损伤,提高了复合材料抗剪切应变能力,有利于在摩擦表面形成转移膜,减少复合材料摩擦表面的黏着区域,因此磨损表面的黏着脱落区域和数量均减小。图 6(f)是图 6(b)中A区域的高倍放大图,在图 6(f)中选取磨粒B进行EDS能谱分析,结果如图 7所示,证明了由于原位TiB2颗粒的存在,复合材料的耐磨性能得到提高。

|

图 6 载荷为40N时基体和不同超声处理时间的复合材料磨损表面的SEM图 (a)基体合金;(b)未经超声处理;(c)超声处理30s;(d)超声处理60s;(e)超声处理120s;(f)图(b)中A区域的放大图 Fig. 6 SEM micrographs of the worn surface of the matrix alloy and composites with UVT for different time under 40N load (a)matrix alloy; (b)composites without UVT; (c)composites with UVT for 30s;(d)composites with UVT for 60s; (e)composites with UVT for 120s;(f)high magnification image of zone A in fig.(b) |

|

图 7 复合材料磨损表面中磨粒的EDS分析 Fig. 7 ESD analysis of the abrasive particles in composites wear surface |

(1) 通过混合盐原位反应和超声辅助制备3%TiB2/2A14(体积分数)铝基复合材料,反应彻底、充分,没有中间合金相生成。

(2) 超声能够分散颗粒团聚,改善颗粒分布状态,强化颗粒与基体的结合强度,因此随着超声时间的增加,复合材料的耐磨性和硬度逐渐增强。在本实验条件下,超声处理时间为120s的复合材料,其硬度值最大,约为基体合金的2倍,而磨损率最低,当载荷为50N时,其磨损率为4.56×10-5g/m,而基体合金在该载荷下的磨损率为7.94×10-5g/m,复合材料的磨损率约为基体合金的57.43%。

(3) 基体和复合材料的摩擦因数随着载荷的增大,有下降的趋势,同时,复合材料的摩擦因数随着超声处理时间的增加,也有下降的趋势,摩擦因数曲线更快进入稳定磨损阶段。

(4) 基体和复合材料的磨损机制主要是以黏着磨损和磨粒磨损的混合磨损,随着超声处理时间的增加,复合材料逐渐转化为以磨粒磨损为主的磨损机制。

| [1] |

SUDARSHAN M, SURAPPA M K. Dry sliding wear of fly ash particle reinforced A356 Al composites[J]. Wear, 2008, 265(3): 349-360. |

| [2] |

RADHIKA N, RAGHU R. Dry sliding wear behaviour of aluminium Al-Si12Cu/TiB2, metal matrix composite using response surface methodology[J]. Tribology Letters, 2015, 59(1): 2. DOI:10.1007/s11249-015-0516-3 |

| [3] |

MIYAJIMA T, IWAI Y. Effects of reinforcements on sliding wear behavior of aluminum matrix composites[J]. Wear, 2003, 255(1): 606-616. |

| [4] |

SHEHATA F, FATHY A, ABDELHAMEED M, et al. Preparation and properties of Al2O3 nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials & Design, 2009, 30(7): 2756-2762. |

| [5] |

ZHOU W, ZHAO Y G, LI W, et al. The in situ synthesis and wear performance of a metal matrix composite coating reinforced with TiC-TiB2, particulates, formed on Ti-6Al-4V alloy by a low oxygen partial pressure fusing technique[J]. Surface & Coatings Technology, 2008, 202(9): 1652-1660. |

| [6] |

刘正林. 摩擦学原理[M]. 北京: 高等教育出版社, 2009. LIU Z L. Principles of tribology[M]. Beijing: Higher Education Press, 2009. |

| [7] |

霍晓阳, 赵玉涛, 陈刚, 等. 高硅铝合金及其原位复合材料干滑动磨损性能与机制[J]. 铸造, 2007, 56(4): 375-379. HUO X Y, ZHAO Y T, CHEN G, et al. Dry sliding wear behavior and mechanism of high silicon aluminum alloy and in-situ composites[J]. China Foundry, 2007, 56(4): 375-379. DOI:10.3321/j.issn:1001-4977.2007.04.012 |

| [8] |

翟秋亚, 徐锦锋. Al2O3纤维增强铝基复合材料干滑动磨损机制的研究[J]. 摩擦学学报, 2005, 25(6): 535-539. ZHAI Q Y, XU J F. Dry sliding wear mechanism of Al2O3 fiber reinforced Al matrix composites[J]. Tribology, 2005, 25(6): 535-539. DOI:10.3321/j.issn:1004-0595.2005.06.008 |

| [9] |

SHARMA S C, GIRISH B M, KAMATH R, et al. Effect of SiC particle reinforcement on the unlubricated sliding wear behaviour of ZA-27 alloy composites[J]. Wear, 1997, 213(12): 33-40. |

| [10] |

张洁, 许晓静, 陈康敏, 等. SiCp尺寸对SiCp/Cu基复合材料抗磨性能的影响[J]. 摩擦学学报, 2003, 23(4): 301-305. ZHANG J, XU X J, CHEN K M, et al. Effect of SiCp size on wear resistance of SiCp/Cu matrix composites[J]. Tribology, 2003, 23(4): 301-305. DOI:10.3321/j.issn:1004-0595.2003.04.009 |

| [11] |

张永振, 邱明, 上官宝, 等. 高速干摩擦条件下铝基复合材料的摩擦磨损行为研究[J]. 摩擦学学报, 2005, 25(4): 343-347. ZHANG Y Z, QIU M, SHANGGUAN B, et al. Friction and wear behavior of the materials under very high sliding velocity[J]. Tribology, 2005, 25(4): 343-347. DOI:10.3321/j.issn:1004-0595.2005.04.012 |

| [12] |

JIANG X S, WANG N J, ZHU D G. Friction and wear properties of in-situ synthesized Al2O3 reinforced aluminum composites[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2352-2358. DOI:10.1016/S1003-6326(14)63356-2 |

| [13] |

KUMAR G N, NARAYANASAMY R, NATARAJAN S, et al. Dry sliding wear behaviour of AA 6351-ZrB2 in situ composite at room temperature[J]. Materials & Design, 2010, 31(3): 1526-1532. |

| [14] |

KUMAR S, CHAKRABORTY M, SARMA V S, et al. Tensile and wear behaviour of in situ Al-7Si/TiB2 particulate composites[J]. Wear, 2008, 265(1): 134-142. |

| [15] |

温诗铸, 黄平. 摩擦学原理[M]. 2版. 北京: 清华大学出版社, 2002: 282-284. WEN S Z, HUANG P. Principles of tribology[M]. 2nd ed. Beijing: Tsinghua University Press, 2002: 282-284. |

| [16] |

李桂荣, 戴起勋, 赵玉涛, 等. Al-Zr-O-B体系原位合成颗粒增强铝基复合材料及其性能[J]. 中国有色金属学报, 2005, 15(4): 572-577. LI G R, DAI Q X, ZHAO Y T, et al. Al-Zr-O-B fabrication and properties of particles reinforced aluminum matrix composites in-situ synthesized in Al-Zr-O-B system[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 572-577. DOI:10.3321/j.issn:1004-0609.2005.04.013 |

| [17] |

ZHANG S L, DONG X W, ZHAO Y T, et al. Preparation and wear properties of TiB2/Al-30Si composites via in-situ melt reactions under high-energy ultrasonic field[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(12): 3894-3900. DOI:10.1016/S1003-6326(14)63548-2 |

| [18] |

YANG H, LIU Y, ZHANG T, et al. Dry sliding tribological properties of a dendrite-reinforced Zr-based bulk metallic glass matrix composite[J]. Journal of Materials Science & Technology, 2014, 30(6): 576-583. |

| [19] |

ONAT A. Mechanical and dry sliding wear properties of silicon carbide particulate reinforced aluminium-copper alloy matrix composites produced by direct squeeze casting method[J]. Journal of Alloys and Compounds, 2010, 489(1): 119-124. DOI:10.1016/j.jallcom.2009.09.027 |

| [20] |

刘用, 马胜国, 刘英杰, 等. AlxCrCuFeNi2多主元高熵合金的摩擦磨损性能[J]. 材料工程, 2018, 46(2): 99-104. LIU Y, MA S G, LIU Y J, et al. Friction and wear properties of AlxCrCuFeNi2 high-entropy alloys with multi-principal-elements[J]. Journal of Materials Engineering, 2018, 46(2): 99-104. |

2019, Vol. 47

2019, Vol. 47