文章信息

- 丁宁, 金士杰, 彭良明, 雷明凯, 林莉

- DING Ning, JIN Shi-jie, PENG Liang-ming, LEI Ming-kai, LIN Li

- Al0.26CoCrFeNiMn高熵合金再结晶组织演变超声表征

- Ultrasonic characterization of recrystallized microstructure evolution for Al0.26CoCrFeNiMn high-entropy alloys

- 材料工程, 2019, 47(12): 71-77

- Journal of Materials Engineering, 2019, 47(12): 71-77.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000557

-

文章历史

- 收稿日期: 2018-05-17

- 修订日期: 2019-07-09

2. 中国科学技术大学 工程科学学院, 合肥 230027

2. School of Engineering Science, University of Science and Technology of China, Hefei 230027, China

传统合金以一种或两种元素为主元[1-2],通过添加少量其他元素合成。近年来,高熵合金设计理念被提出并逐步得到重视[3-5]。高熵合金[6]是由5种或5种以上金属元素,以等原子或近似等原子比的方式组合而成,因其在热力学上具有较高的混合熵,故被称为高熵合金。相比于传统合金,高熵合金的显微组织通常以单相固溶体为主,因而具有高强度,高塑性,良好的抗氧化、耐腐蚀等特点。目前,高熵合金已经成为一种极具发展前景的新材料,具有很高的学术研究价值与工业发展潜力[7]。

CoCrFeNiMn高熵合金具有相对稳定的面心立方结构与良好的韧性,在高熵合金中占有重要地位[8-9]。在此基础上,制备AlxCoCrFeNiMn高熵合金(x代表摩尔比,下同)可明显提高合金的综合力学性能[10]。AlxCoCrFeNiMn高熵合金属于多晶金属材料,晶粒尺寸是影响其力学性能的关键因素,通常期望获得尺寸细小且分布均匀的等轴晶组织。对于轧制态高熵合金进行再结晶退火是高熵合金获得细小晶粒组织的重要途径,实时检测再结晶晶粒尺寸变化对合理控制轧制和再结晶退火工艺、改善高熵合金性能具有重要意义。

晶粒尺寸的表征方法通常分为有损检测与无损检测两类。金相法是常规的晶粒尺寸表征方法,其原理简单,能直观反映材料晶粒尺寸信息。然而,金相法属于有损检测法,会对材料造成损伤[11]。目前,研究学者纷纷将焦点转向无损检测技术,并开展了大量关于晶粒尺寸无损表征方面的工作,主要包括磁性法[12-13]、涡流法[14]和超声法[15-17]等。其中超声法具有灵敏度高、应用范围广等优点,更能体现晶粒组织状态的整体效应[18],被广泛应用于金属材料晶粒尺寸表征研究。然而,目前关于高熵合金再结晶过程中存在变形晶粒的晶粒尺寸演变的超声表征研究相对较少。鉴于再结晶晶粒尺寸对改善高熵合金性能的重要性,本工作以Al0.26CoCrFeNiMn高熵合金为代表,采用超声法对其在再结晶退火过程中的晶粒尺寸变化进行表征,以达到无损评价高熵合金再结晶退火工艺的目的。

1 实验材料与制备研究表明[10],在CoCrFeNiMn高熵合金中添加Al元素,可通过晶格畸变和固溶强化效应明显提高合金强度。对于AlxCoCrFeNiMn高熵合金,当x≤0.4时,可以获得单相固溶体结构。据此,在CoCrFeNiMn高熵合金中添加适量Al元素制备Al0.26CoCrFeNiMn高熵合金,其化学成分如表 1所示。

| Al | Co | Cr | Fe | Ni | Mn | Impurity |

| 4.9 | 19.3 | 19.7 | 19.8 | 18.2 | 17.9 | 0.2 |

选用质量分数99.9%的Co块、Cr粒、Fe块、Mn块、Ni块以及Al块为原材料,通过真空电磁感应悬浮炉进行熔炼,再利用钢模浇铸获得铸态高熵合金。对于铸态高熵合金样品,组织以树枝晶偏析结构为主,一般采用均匀化退火工艺使合金成分更加均匀。均匀化退火温度选择为1150℃,保温时间为12h。为使高熵合金获得均匀细小的再结晶组织,均匀化退火后须进行轧制与再结晶退火处理。本工作选择20%和40%两种轧制比进行处理,随后选取800, 900℃和1000℃进行再结晶退火,保温时间均为1h。在以上参数条件下制备3组Al0.26CoCrFeNiMn高熵合金样品,如图 1所示。同时,统计样品厚度信息,如表 2所示。

|

图 1 Al0.26CoCrFeNiMn高熵合金试样照片 (a)均匀化退火;(b)轧制比20%;(c)轧制比40% Fig. 1 Photographs of Al0.26CoCrFeNiMn high-entropy alloy specimens (a)homogenized annealing; (b)rolling ratio 20%;(c)rolling ratio 40% |

| Temperature/ ℃ | Thickness/mm | ||

| Homogenized annealing | Rolling ratio 20% | Rolling ratio 40% | |

| 9.14 | |||

| 800 | 7.32 | 5.12 | |

| 900 | 7.36 | 5.66 | |

| 1000 | 7.26 | 5.14 | |

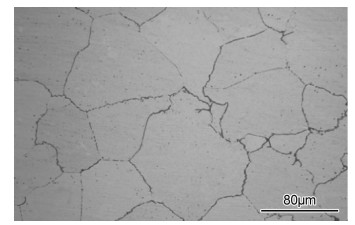

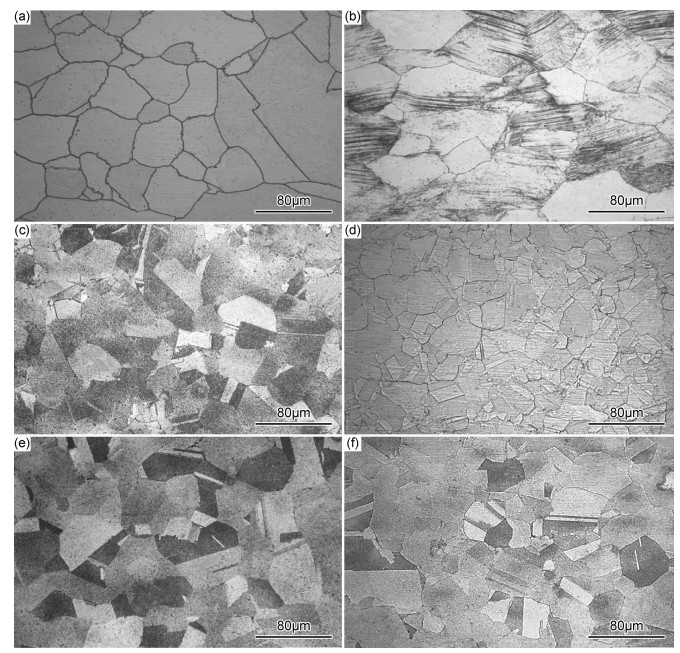

对上述高熵合金样品侧面进行磨光、抛光和腐蚀处理,之后使用LeicaMEF4金相显微镜进行组织观察,得到均匀化退火及不同轧制比与不同温度再结晶退火试样的金相照片,如图 2和图 3所示。

|

图 2 均匀化退火试样金相照片 Fig. 2 Metallograph of homogenized annealing specimen |

|

图 3 不同轧制比与退火温度再结晶试样金相照片 (a)轧制比20%/800℃;(b)轧制比40%/800℃;(c)轧制比20%/900℃;(d)轧制比40%/900℃;(e)轧制比20%/1000℃;(f)轧制比40%/1000℃ Fig. 3 Metallographs of recrystallized specimens with different rolling ratios and annealing temperatures (a)rolling ratio 20%/800℃; (b)rolling ratio 40%/800℃; (c)rolling ratio 20%/900℃; (d)rolling ratio 40%/900℃; (e)rolling ratio 20%/1000℃; (f)rolling ratio 40%/1000℃ |

图 2显示铸态高熵合金经过均匀化退火后晶粒表现为粗大等轴晶组织。分析图 3可以发现:退火温度为800℃时,轧制比20%的试样大部分晶粒发生再结晶过程,但其中仍存在少部分变形晶粒;相同温度下轧制比40%的试样发生再结晶程度较小,晶粒间仍存在大量不同方向的条带状滑移线,说明轧制比40%的试样因变形程度大,再结晶程度不明显。退火温度升高至900℃和1000℃时,试样发生显著的再结晶过程,在多个晶粒中能观察到退火孪晶组织。

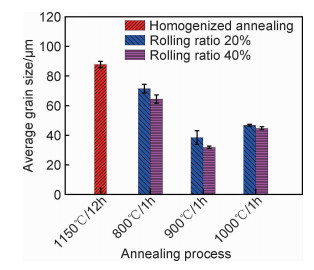

实验中选取5个视场,使用截点法对均匀化退火试样和再结晶试样的平均晶粒尺寸进行统计,结果如图 4所示,相对误差最大为4.57%。图 4显示,均匀化退火试样平均晶粒尺寸最大,再结晶退火温度为800℃时,平均晶粒尺寸有所减小,900℃时平均晶粒尺寸最小,1000℃时平均晶粒尺寸有所长大,相同退火温度下,轧制比40%试样的平均晶粒尺寸小于轧制比20%试样。

|

图 4 高熵合金平均晶粒尺寸变化柱状图 Fig. 4 Histogram of average grain size change for high-entropy alloys |

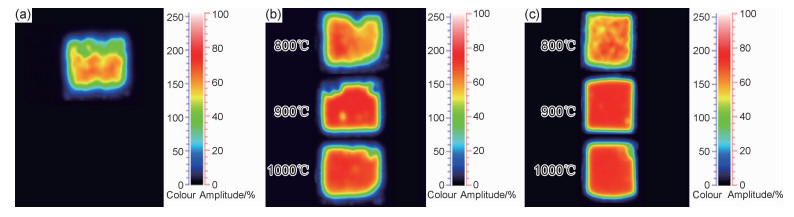

为提高检测精度,同时获得稳定超声信号,采用C扫描系统对高熵合金样品进行测试。结合平均晶粒尺寸大小,采用标称频率5MHz水浸平探头对样品轧制面进行测试,得到一次底波C扫描图像,如图 5所示。

|

图 5 高熵合金试样一次底波C扫描图像 (a)均匀化退火;(b)轧制比20%;(c)轧制比40% Fig. 5 C-scan images of first back-wall echo for high-entropy alloy specimens (a)homogenized annealing; (b)rolling ratio 20%;(c)rolling ratio 40% |

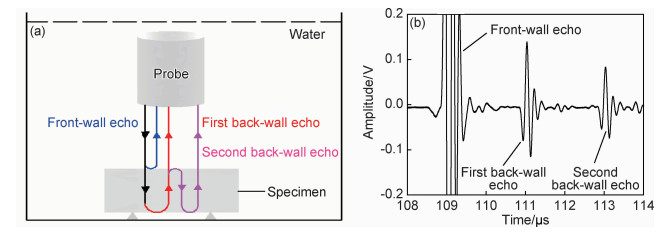

图 6(a)为检测时超声波在样品中的传播示意图。利用示波器采集试样A扫信号中表面回波、一次底波与二次底波部分,如图 6(b)所示。每块试样采集6组数据取其平均值,以减小误差。

|

图 6 超声波传播示意图(a)与时域波形(b) Fig. 6 Schematic diagram of ultrasonic propagation(a) and time domain waveform(b) |

根据时域波形统计纵波声速变化,结果如表 3所示。试样平均纵波声速变化范围为5601.86~5704.77m/s,平均声速变化率为1.80%,由此可认为纵波声速基本保持不变。

| Temperature/℃ | Average velocity/(m·s-1) | ||

| Homogenized annealing | Rolling ratio 20% | Rolling ratio 40% | |

| 5601.86 | |||

| 800 | 5599.76 | 5649.97 | |

| 900 | 5630.36 | 5653.22 | |

| 1000 | 5640.15 | 5704.77 | |

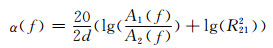

Al0.26CoCrFeNiMn高熵合金试样组织差异主要表现在晶粒尺寸的变化,衰减系数是对晶粒尺寸变化较为敏感的声学参量。通过衰减谱可以分析衰减系数在频域内的变化规律。计算方法如公式(1)所示:

|

(1) |

式中:f为频率,α(f)为频域内的衰减系数;d为试样厚度;A1(f), A2(f)分别为频域内一次底波与二次底波幅度谱幅值;R21为试样与水之间的声压反射系数(1和2分别表示水与待测试样)。为确定R21,须测试样品密度,采用阿基米德排水法测试高熵合金样品密度,结果如表 4所示。已知水的密度和纵波声速分别为1000kg/m3和1479.86m/s。根据声压反射系数计算方法[19],可以求得R21的数值。根据以上参数,得到如图 7所示的均匀化退火与轧制比20%和40%试样衰减谱对比图。

| Temperature/℃ | Density/(kg·m-3) | ||

| Homogenized annealing | Rolling ratio 20% | Rolling ratio 40% | |

| 7774.70 | |||

| 800 | 7757.14 | 7796.02 | |

| 900 | 7765.00 | 7775.33 | |

| 1000 | 7784.69 | 7786.07 | |

|

图 7 不同轧制比与均匀化退火试样衰减谱对比 (a)轧制比20%;(b)轧制比40% Fig. 7 Comparison between attenuation spectra for specimens with different rolling ratios and homogenized annealing (a)rolling ratio 20%;(b)rolling ratio 40% |

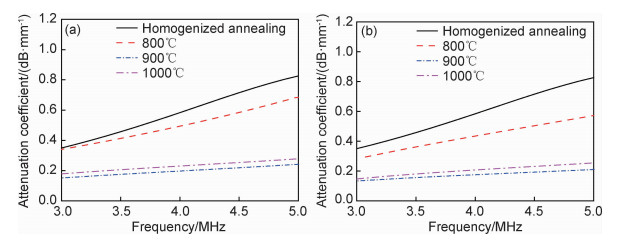

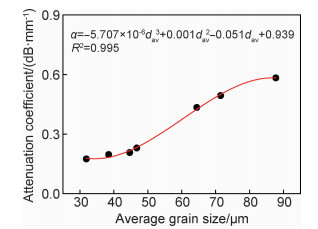

经统计,选用标称频率5MHz探头测得的一次底波幅度谱主频变化范围为3.38~4.75MHz,据此在3~5MHz频率范围内截取衰减谱,如图 7所示。由图 7(a)可以看出,对于轧制比为20%的试样,再结晶退火温度900℃时衰减系数最小,1000℃略高于900℃,退火温度800℃时的衰减系数明显大于900℃和1000℃,且3组衰减系数均小于均匀化退火试样。同样,对于均匀化退火与轧制比40%试样(图 7(b)),衰减谱变化表现出类似规律。

在此基础上,分析退火温度相同时,不同轧制比再结晶试样的衰减谱变化规律。图 8分别给出3种退火温度下,轧制比20%和40%试样的衰减谱变化曲线。

|

图 8 3种退火温度下的试样衰减谱对比 (a)800℃;(b)900℃;(c)1000℃ Fig. 8 Comparison between attenuation spectra for specimens with three annealing temperatures (a)800℃; (b)900℃; (c)1000℃ |

显然,相同退火温度条件下,轧制比40%衰减系数均小于轧制比20%试样,衰减系数随轧制比增大而减小。

3.3 分析与讨论对于多晶金属材料,声波遇到各向异性程度不同的晶粒时,由晶界之间声阻抗差引起的界面散射衰减是超声波衰减的主要组成部分。根据多晶金属超声散射理论[19],晶粒散射主要分为瑞利散射、随机散射和漫散射。3种散射对应的衰减系数α取决于平均晶粒尺寸dav与波长λ之间的关系,可分别由下述公式得到:

|

(2) |

|

(3) |

|

(4) |

式中:C1, C2和C3为常数;F为各向异性系数。

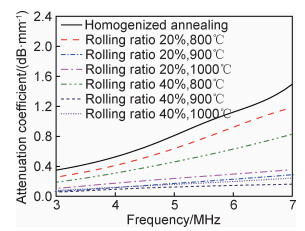

实验研究中选用标称频率5MHz的探头,对应超声波波长λ约为1.14mm。结合图 4可见,λ远大于高熵合金样品平均晶粒尺寸dav,因此晶粒的超声散射为瑞利散射。由公式(2)中α与dav的关系可知,dav越大,α也越大。实验结果中,衰减系数α随Al0.26CoCrFeNiMn高熵合金平均晶粒尺寸dav的增加而增大,符合瑞利散射机制,表明平均晶粒尺寸dav是导致衰减系数α变化的原因。根据图 7选择频率4MHz对应衰减系数,结合高熵合金试样平均晶粒尺寸dav,绘制衰减系数α与平均晶粒尺寸dav散点拟合图,如图 9所示。

|

图 9 衰减系数随平均晶粒尺寸变化拟合曲线(f=4MHz) Fig. 9 Fitting curve for attenuation coefficient varying with average grain size(f=4MHz) |

4MHz对应衰减系数α与平均晶粒尺寸dav的拟合方程为α=-5.707×10-6dav3+0.001dav2-0.051dav+0.939,拟合曲线相关系数R2为0.995,表明衰减系数α与平均晶粒尺寸dav符合三次方关系,具有强相关性,α随dav增加而增大,与金相观察结果一致。

为进一步验证该方法的可行性,选用标称频率7.5MHz水浸平探头对样品进行测试。各样品接收信号一次底波幅度谱主频变化范围为3.75~6.88MHz,据此截取3~7MHz频率范围内的衰减谱,如图 10所示。

|

图 10 7.5MHz频率探头的样品衰减谱比较 Fig. 10 Comparison between attenuation spectra for specimens measured with 7.5MHz probe |

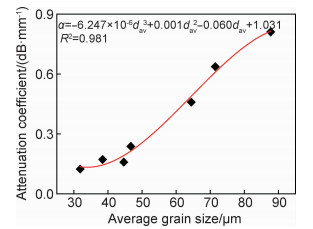

根据图 10所示衰减谱,选用5MHz对应衰减系数α与平均晶粒尺寸dav进行拟合,得到拟合曲线如图 11所示。拟合方程α=-6.247×10-6dav3+0.001dav2-0.060dav+1.031,相关系数R2为0.981,衰减系数α仍随平均晶粒尺寸dav增加而递增。实验结果表明,衰减系数α可用于表征高熵合金试样再结晶过程中晶粒尺寸的变化趋势。

|

图 11 衰减系数随平均晶粒尺寸变化拟合曲线(f=5MHz) Fig. 11 Fitting curve for attenuation coefficient varying with average grain size(f=5MHz) |

(1) Al0.26CoCrFeNiMn高熵合金均匀化退火后表现为粗大等轴晶组织;相同轧制比下,退火温度800℃时晶粒尺寸减小,但仍保留部分变形晶粒,900℃时基本完成再结晶过程,1000℃时晶粒粗化长大;相同温度下,轧制比40%试样的晶粒尺寸小于轧制比20%试样。

(2) 衰减谱变化趋势表明:在相同频带内,均匀化退火试样衰减系数α最大,随着再结晶退火温度升高,衰减系数α出现先降后增的变化趋势,当退火温度为900℃时衰减系数α最小;同时,对比同一温度不同轧制比衰减谱变化得知,轧制比越大衰减系数α越小。

(3) 标称频率5MHz探头测得衰减系数α与平均晶粒尺寸dav符合三次方关系,二者具有强相关性,同时标称频率7.5MHz探头的测试结果验证该规律的可靠性。以上结果显示,衰减系数α可用于表征高熵合金再结晶过程中存在变形晶粒的晶粒尺寸变化。

| [1] |

刘亮.合金元素对高熵合金组织与性能的影响[D].长春: 吉林大学, 2012. LIU L. Effects of alloy elements on microstructure and properties of high entropy alloys[D].Changchun: Jilin University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10145-1016005560.htm |

| [2] |

GLUDOVATZ B, GEORGE E P, RITCHIE R O. Processing, microstructure and mechanical properties of the CrMnFeCoNi high-entropy alloy[J]. JOM, 2015, 67(10): 2262-2270. DOI:10.1007/s11837-015-1589-z |

| [3] |

WANG F J, ZHANG Y. Effect of Co addition on crystal structure and mechanical properties of Ti0.5CrFeNiAlCo high entropy alloy[J]. Materials Science and Engineering:A, 2008, 496(1/2): 214-216. |

| [4] |

SHUN T T, DU Y C. Microstructure and tensile behaviors of FCC Al0.3CoCrFeNi high entropy alloy[J]. Journal of Alloys and Compounds, 2009, 479(1/2): 157-160. |

| [5] |

BHATTAHCHARJEE P P, SATHIARAJ G D, ZAID M, et al. Microstructure and texture evolution during annealing of equiatomic CoCrFeMnNi high-entropy alloy[J]. Journal of Alloys and Compounds, 2014, 587(7): 544-552. |

| [6] |

ZHANG K B, FU Z Y, ZHANG J Y, et al. Microstructure and mechanical properties of CoCrFeNiTiAlx high-entropy alloys[J]. Materials Science and Engineering:A, 2009, 508(1/2): 214-219. |

| [7] |

刘用, 马胜国, 刘英杰, 等. AlxCrCuFeNi2多主元高熵合金的摩擦磨损性能[J]. 材料工程, 2018, 46(2): 99-104. LIU Y, MA S G, LIU Y J, et al. Friction and wear properties of AlxCrCuFeNi2 high-entropy alloys with multi-principal-elements[J]. Journal of Materials Engineering, 2018, 46(2): 99-104. |

| [8] |

STEPANOV N D, SHAYSULTANOV D G, YURCHENKO N Y, et al. High temperature deformation behavior and dynamic recrystallization in CoCrFeNiMn high entropy alloy[J]. Materials Science and Engineering:A, 2015, 636: 188-195. DOI:10.1016/j.msea.2015.03.097 |

| [9] |

FU J X, CAO C M, TONG W, et al. The tensile properties and serrated flow behavior of a thermomechanically treated CoCrFeNi-Mn high-entropy alloy[J]. Materials Science and Engineering:A, 2017, 690: 418-426. DOI:10.1016/j.msea.2017.03.031 |

| [10] |

付建新. CoCrFeNiMn系高熵合金高温变形与断裂行为研究[D].合肥: 中国科学技术大学, 2017. FU J X. High temperature deformation and fracture behavior of CoCrFeNiMn high entropy alloys[D].Hefei: University of Science and Technology of China, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10358-1017071071.htm |

| [11] |

李雄兵, 宋永锋, 胡宏伟, 等. 基于衰减速率的晶粒尺寸超声评价方法[J]. 机械工程学报, 2015, 51(14): 1-7. LI X B, SONG Y F, HU H W, et al. Evaluation of grain size using the ultrasonic attenuation rate[J]. Journal of Mechanical Engineering, 2015, 51(14): 1-7. |

| [12] |

SAKAMOTO H, OKADA M, HOMMA M. Theoretical analysis of Barkhausen noise in carbon steels[J]. IEEE Transactions on Magnetics, 1987, 23(5): 2236-2238. DOI:10.1109/TMAG.1987.1065664 |

| [13] |

YAMAURA S, FURUYA Y, WATANBE T. The effect of grain boundary microstructure on Barkhausen noise in ferromagnetic materials[J]. Acta Materialia, 2001, 49(15): 3019-3027. DOI:10.1016/S1359-6454(01)00189-6 |

| [14] |

SABBAGH E H, SABBAGH H A, MURPHY R K, et al. Modelling anisotropic grain noise in eddy-current NDE: reliability assessment of inverse problems[C]//AIP Conference Proceedings. Proceedings of the 35th Annual Review of Process in Quantitative Nondestructive Evaluation. New York: AIP Conference Proceedings, 2009: 742-749.

|

| [15] |

BOUDA A B, LEBAILI S, BENCHAALA A. Grain size influence on ultrasonic velocities and attenuation[J]. NDT & E International, 2003, 36(1): 1-5. |

| [16] |

YANG L, ROKHLIN S I. On Comparison of experiment and theory for ultrasonic attenuation in polycrystalline niobium[J]. Journal of Nondestructive Evaluation, 2012, 31(1): 77-79. DOI:10.1007/s10921-011-0122-8 |

| [17] |

LI X B, SONG Y F, LIU F, et al. Evaluation of mean grain size using the multi-scale ultrasonic attenuation coefficient[J]. NDT & E International, 2015, 72: 25-32. |

| [18] |

李萍, 程向梅, 李安娜, 等. 304不锈钢固溶产物晶粒尺寸的超声无损表征研究[J]. 材料工程, 2013(6): 77-81. LI P, CHENG X M, LI A N, et al. Ultrasonic nondestructive characterization of average grain size in 304 stainless steel solution treatment products[J]. Journal of Materials Engineering, 2013(6): 77-81. DOI:10.3969/j.issn.1001-4381.2013.06.016 |

| [19] |

史亦韦. 超声检测[M]. 北京: 机械工业出版社, 2005. SHI Y W. Ultrasonic testing[M]. Beijing: China Machine Press, 2005. |

2019, Vol. 47

2019, Vol. 47