文章信息

- 王瑶, 赵雪妮, 党新安, 杨璞, 魏森森, 张伟刚, 刘庆瑶

- WANG Yao, ZHAO Xue-ni, DANG Xin-an, YANG Pu, WEI Sen-sen, ZHANG Wei-gang, LIU Qing-yao

- 钢表面梯度结构耐腐蚀铝涂层的制备及研究

- Preparation and research of structure-gradient and corrosion-resistant aluminium coatings on steel surface

- 材料工程, 2019, 47(11): 148-154

- Journal of Materials Engineering, 2019, 47(11): 148-154.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001128

-

文章历史

- 收稿日期: 2018-09-25

- 修订日期: 2019-05-13

钢作为目前世界上应用最为广泛的材料之一,具有良好的力学性能和低廉的价格。但是,由于受到空气氧化性气体以及潮湿环境的电化学作用而易被腐蚀,将造成巨大的经济损失[1-2]。表面工程技术正是保护金属材料、延长钢材使用寿命、提高经济效益和社会效益的一个重要手段,也是材料科学前沿领域最活跃的研究之一[3]。近年来,金属锌、铝具有很好的耐腐蚀特性,被广泛用于钢材表面保护涂层。Maledi等[4]在低碳钢表面制备了120~200μm的锌涂层,研究表明在腐蚀介质中锌涂层的保护机理是牺牲阳极的保护阴极。Tafreshi等[5]研究了Ni含量对锌涂层的耐腐蚀性能的影响。结果表明随着Ni含量的增加,锌涂层的耐腐蚀性能逐渐提高,其中Zn-14%Ni(质量分数,下同)涂层的腐蚀电流密度是纯锌涂层的1/11。但是,锌在存在氯离子等的腐蚀环境中,易诱发点蚀、破坏表面涂层结构、产生孔隙,腐蚀介质可以渗入涂层内部腐蚀基体[6]。铝及铝合金以其低廉的成本,优良的耐腐蚀和抗氧化性能,被认为是一种理想的钢材表面防腐材料。在恶劣的环境中,铝会在其表面形成一层致密的氧化膜从而保护基体不被损坏,特别是在含氯、硫等离子环境中表现出更优越和持久的耐腐蚀性能[7]。Diamantogiannis等[8]在低合金钢B500c表面制备了80~120μm的铝涂层。与未涂覆的试样相比,有涂层试样在腐蚀环境中保持稳定的力学性能和结构完整性。Esfahani等[9]在低碳钢表面制备的铝涂层,经过长时间的全浸泡实验和1500h的盐雾实验都表现出优异的耐腐蚀性能。

根据工艺不同,铝涂层的制备技术主要包括:热浸镀[10]、磁控溅射[11]、电镀[12]以及热喷涂[13]等方法。热浸镀铝工序简单、生产效率高、成本低,所制备的涂层较厚、与基体结合强度高且对环境无污染,符合当前工业应用的发展要求,受到国内外研究者的重视[14]。热浸镀铝涂层由外层Al层,内层Fe-Al合金层(少量FeAl3和主要Fe2Al5相)组成[15-16]。在热浸镀铝过程中,铁原子溶解,与铝原子相互扩散在基体和铝涂层的界面处形成合金层。首先,在铝液中溶解的Fe原子与Al原子反应生成FeAl3相。其次,Al原子穿过FeAl3相层进一步向基体扩散,同时Fe原子向外扩散,在靠近基体一侧形成锯齿状的Fe2Al5相。但由于铁铝相脆性较大,在Fe-Al合金层中易形成裂纹[17],导致腐蚀介质透过铝涂层接触并腐蚀基体进而使其断裂,极大地限制了铝涂层钢在复杂构件上的应用,缩小了其应用领域的同时降低了其经济效益和社会效益。而且,控制合金层的厚度有利于提高铝涂层钢的塑性加工性能[18]。磁控溅射法是一种物理气相沉积技术,可以在较低的温度下在基体表面沉积一层铝涂层而不发生冶金反应[19]。

本研究采用磁控溅射复合热浸镀法在Q235钢表面制备梯度结构铝涂层(AlH-AlM)。首先通过磁控溅射法在Q235钢表面制备铝涂层(AlM),在后续热浸镀铝工艺中对铁、铝原子相互扩散具有一定的阻挡作用;然后采用热浸镀法在其表面制备耐腐蚀铝涂层。研究对比了热浸镀和磁控溅射复合热浸镀两种工艺制备的涂层的形貌、厚度、成分、结合强度及耐腐蚀性能,以期获得新的铝涂层制备工艺,在保证涂层优异耐腐蚀性能和结合强度的同时,控制合金层的组成与厚度。

1 实验 1.1 实验材料及方法基材为Q235钢,试样尺寸为20mm×10mm×1mm,涂层材料为1060型工业纯铝(纯度99.7%)。Q235钢的前处理流程为:依次使用400#,800#,1200#,2000#的砂纸进行打磨→无水乙醇超声清洗15min→蒸馏水冲洗→10%盐酸溶液中浸泡至表面微微泛白→蒸馏水冲洗→烘干。

磁控溅射制备铝涂层采用JGP450型圆形单室磁控溅射系统,所用靶材为纯度99.999%的Al靶,规格为50.8mm×3.0mm,在经过表面处理的Q235钢表面预先制备铝阻挡层。工艺参数如表 1所示。

| Power/W | Negative bias/V | Pressure/Pa | Vacuum degree/Pa | Target/substrate distance/mm | Deposition time/h | Substrate temperature/℃ |

| 180 | -160 | 0.55 | 4×10-4 | 60 | 1 | 200 |

采用热浸镀法分别在经磁控溅射铝涂层的Q235钢和前处理的Q235钢表面制备铝涂层(AlH)。将经过助镀处理的试样浸入带有覆盖剂的铝液中在720℃下保温6min。其中,助镀剂为20%NH4Cl和30%ZnCl2的混合溶液,将试样浸入混合溶液中在HH-42数显恒温搅拌循环水箱上加热到90℃,搅拌15min。覆盖剂是质量分数为80%的混合物A(56%KCl和44%NaCl)和20%的混合物B(Na3AlF6:AlF3=2:1),将其均匀地覆盖在铝液表面,厚度约为3mm。

1.2 测试分析采用400#,800#,1200#,2000#砂纸对试样的断面进行打磨,将打磨后的试样在LAP-1X高级金相磨抛机上抛光至镜面,采用MDS-400倒置金相显微镜、JSM-6390A型电子扫描显微镜(SEM)对热浸镀铝Q235钢(AlH/Q235)和磁控溅射复合热浸镀铝Q235钢(AlH-AlM/Q235)的断面形貌及涂层厚度进行了测试分析;采用其附带的能谱仪(EDS)分析涂层的元素组成。

采用WS-2005型涂层附着力自动划痕法测试室温下涂层的结合强度。使用XQ-2B金相镶嵌机对试样进行镶嵌以保证试样待测面保持水平。参数设置为:加载载荷为200N,加载速率为100N/min,划痕长度为10mm。采用标准的金刚石加载压头(锥角120°,尖端半径为0.2mm),往复次数为1次。本设备配套有声发射测量仪,在划痕仪工作过程中,涂层出现破损的同时,声发射信号会发生突变,从而准确判断涂层与基体的结合力。使用金相显微镜对划痕的微观形貌进行观察。

将未涂覆试样(Q235),AlH/Q235,AlH-AlM/Q235浸入4%的NaCl溶液中,在室温下浸泡16d,每隔4d取出用去离子水清洗并吹干,采用BSA 124S-CW电子天平(精度:10-4g)称重,计算试样的腐蚀失重。利用SEM及EDS对腐蚀后试样的表面形貌、元素组成和各元素含量比进行检测。

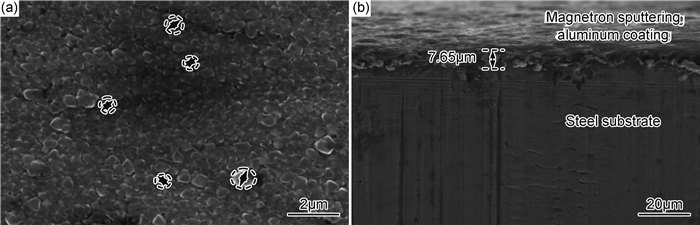

2 结果与分析 2.1 磁控溅射铝涂层的形貌采用磁控溅射法在Q235钢板表面沉积1h铝涂层的微观形貌如图 1所示。磁控溅射铝涂层的表面形貌如图 1(a)所示,涂层的晶粒分布均匀,晶粒大小约为500~700nm,且表面平整无裂纹,只有少量空隙存在。涂层的厚度约为7.65μm,涂层/基体界面平整没有明显的孔洞等缺陷(如图 1(b))。

|

图 1 磁控溅射铝涂层的表面(a)和横截面(b)形貌 Fig. 1 Surface (a) and cross-section (b) morphologies of aluminum coating prepared by magnetron sputtering |

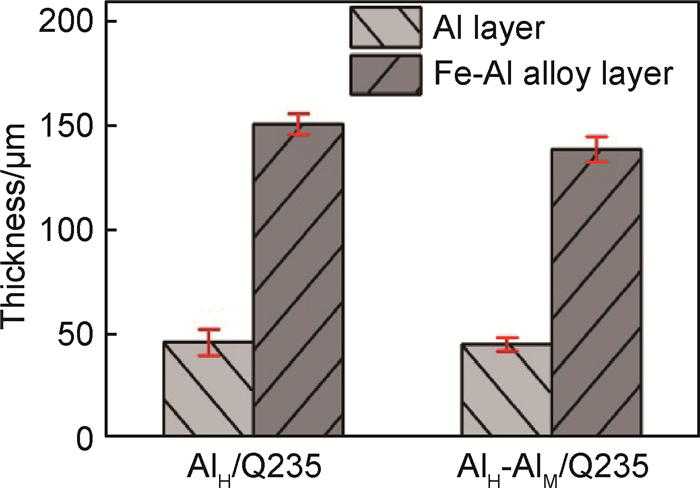

图 2为经热浸镀后铝涂层钢板的断面形貌模拟图,采用不同工艺在Q235钢表面制备的铝涂层均由为外层Al层和内层Fe-Al合金层构成。当热浸镀铝温度为720℃、时间为6min时,AlH/Q235的Al层厚度为(45.75±6.41)μm,Fe-Al合金层厚度为(150.37±4.95)μm;AlH-AlM/Q235的Al层厚度为(44.84±3.17)μm,Fe-Al合金层厚度为(138.08±6.05)μm,如图 3所示。由此可以看出,AlH-AlM/Q235的Fe-Al合金层厚度略低于AlH/Q235,这是因为磁控溅射铝涂层在后续热浸镀过程中对铁、铝原子的相互扩散起到了一定的阻挡作用。磁控溅射铝涂层钢板在热浸镀铝过程中,表面的铝涂层和少量的铁溶解,在铝液与基体界面形成连续的FeAl3相层。热浸镀铝过程中,Fe2Al5相的形成和生长依赖于铁原子与铝液中向内扩散的铝原子直接接触反应(液-固界面反应)和扩散至FeAl3相层中的铁原子的浓度起伏(固-固界面反应)[20]。然而,连续的FeAl3相层使得铁、铝原子的液-固扩散通道被关闭,Fe2Al5相的形成主要为FeAl3相层与基体的固-固界面反应。

|

图 2 Q235钢表面采用不同方法制备的铝涂层的形貌模拟图 Fig. 2 Morphologic simulation diagram of aluminum coatings prepared by different methods on the surface of Q235 steel |

|

图 3 Q235钢表面采用不同方法制备的铝涂层厚度 Fig. 3 Thicknesses of aluminum coatings on the surface of Q235 steel by different methods |

AlH/Q235和AlH-AlM/Q235的断面形貌和元素组成如图 4所示。由图 4(a-1),(b-1)可以看出,Al层和Fe-Al合金层有明显分界线,合金层与基体界面成锯齿状,整个断面无裂纹存在。AlH/Q235的Al层有大量孔洞的存在,合金层较为连续、紧密,而AlH-AlM/Q235的Al层较为致密,合金层各锯齿状的峰之间排列较为疏松,齿峰细长,高度落差较大,这进一步证明了磁控溅射铝涂层的阻挡作用。合金层是由少量靠近Al层的FeAl3相和大量靠近基体的Fe2Al5相组成[21-22]。Takata等提出在热浸镀铝过程中,铁原子溶解,与铝原子相互扩散、反应生成FeAl3相,之后铝原子穿过很薄的FeAl3相向基体中扩散形成锯齿状的Fe2Al5相[23]。图 4(a-2),(b-2)分别是AlH/Q235和AlH-AlM/Q235的EDS图。从表层到基体,Al元素的含量逐渐降低,Fe元素的含量逐渐升高。AlH/Q235的合金层中Al元素的含量基本保持不变,而AlH-AlM/Q235合金层中Al元素的含量逐渐地降低,这可能是由于采用磁控溅射制备的铝涂层在热浸镀铝过程中发生溶解、扩散,在靠近Al层的合金层中形成连续的FeAl3相层,从而使Al元素呈现出梯度扩散现象。图 4(a-1),(b-1)中的锯齿结构以及图 4(a-2),(b-2)中的过渡状态表明:铝液与钢基体发生了部分融化及相互渗透,涂层与基体之间呈冶金结合。

|

图 4 AlH/Q235(a)和AlH-AlM/Q235(b)的横截面SEM形貌(1)和EDS图谱(2) Fig. 4 Cross-section SEM micrographs (1) and EDS spectra (2) of AlH/Q235 (a) and AlH-AlM/Q235 (b) |

采用曲率半径为200μm的金刚石压头进行划痕实验,每个样品划三道并记录载荷和声信号。其中一次划痕实验的声信号和划痕的微观形貌如图 5所示。从图 5(a-1)中可以看出,采用热浸镀法制备的Al层声信号在Ⅰ区出现了小的突起,此时加载达到了涂层内聚失效的临界载荷Lc*=146.55 N左右。Ⅱ区的声信号突起变得尖锐,此时的加载载荷即为涂层/基体界面附着失效的临界载荷Lc=163.90N。该划痕的形貌如图 5(a-2)所示,划痕方向自左向右,在划痕的边界处出现涂层的小片剥落现象,涂层发生塑性变形,有部分基体暴露出来。采用磁控溅射复合热浸镀法制备Al层的划痕实验的声信号和划痕形貌如图 5(b-1), (b-2)所示。Ⅰ区声信号在Lc*=121.90N左右发生小的突变;而在Ⅱ区,当达到涂层失效的临界载荷Lc=160.25N,声信号发生较大的突变。结合文献[24]与分析可知,此涂层在121.90N左右开始剥落,而在160.25N左右时涂层出现大面积剥落。划痕的微观形貌与热浸镀法制备的Al层的划痕形貌相似,涂层边界剥落且暴露出基体。结果表明,采用两种不同方法制备的Al层与基体之间均具有良好的结合强度。

|

图 5 AlH/Q235(a)和AlH-AlM/Q235(b)的Al层的声发射信号(1)和划痕形貌(2) Fig. 5 Acoustic emission signals (1) and scratch test micrographs (2) of Al layers to AlH/Q235 (a) and AlH-AlM/Q235 (b) |

图 6为Q235,AlH/Q235和AlH-AlM/Q235分别在4%的NaCl溶液中浸泡16d的失重结果。可以看出各试样的腐蚀失重与腐蚀时间均呈线性关系,且有涂层的试样大体呈现匀速腐蚀。此外,有涂层试样的腐蚀失重均远小于未涂覆的试样,其腐蚀速率约为未涂覆试样的1/12~1/6。由此可以看出,铝涂层具有优异的耐腐蚀性能,可以缓解基体的损坏程度进而延长使用寿命。

|

图 6 试样单位面积腐蚀失重与腐蚀时间的关系 Fig. 6 Relationship between corrosion mass loss per unit area and corrosion time of samples |

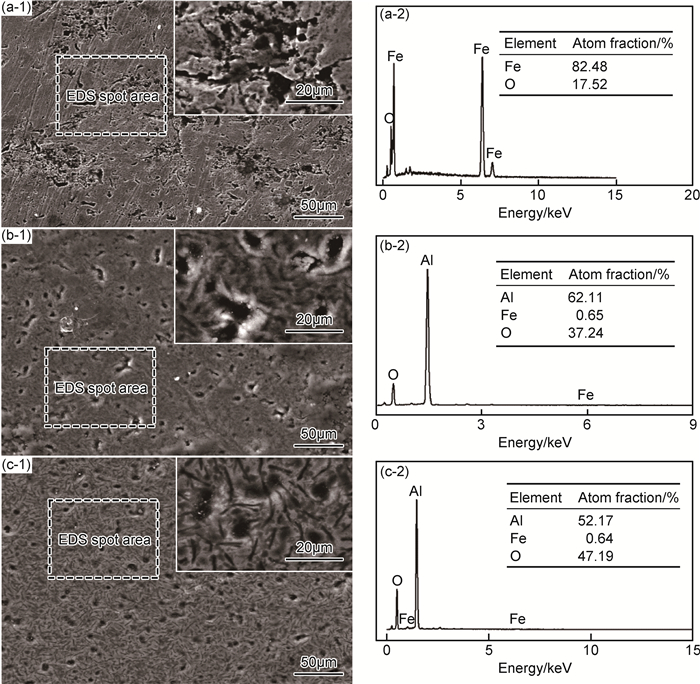

各试样在经过16d的全浸泡实验后的表面形貌及元素组成如图 7所示。未涂覆试样腐蚀情况严重,其表面出现大量的腐蚀凹坑(图 7(a-1))。结合图 7(a-2)的EDS分析可知,Q235钢的腐蚀产物由Fe和O元素构成,这可能是铁的氧化物。由图 7(b-1)和图 7(c-1)可知,有涂层的试样表面完整,未出现裸露的区域仅有一些小的凹坑。图 7(b-1)是AlH/Q235经过16d全浸泡实验后的表面形貌,可以观察到涂层表面仅有一些微小的凹坑和裂纹。这些小而浅的腐蚀凹坑均匀分布,进一步表明AlH/Q235的腐蚀是均匀的。由图 7(b-2)可知,热浸镀铝涂层的腐蚀产物主要有Al和O构成,同时有微量Fe的存在,这些腐蚀产物可能主要为Al2O3和Al(OH)3[25]。因此,由腐蚀结果可推测出,铝涂层在腐蚀环境中能够在其表面形成一层完整且致密的Al2O3薄膜,可以防止腐蚀介质透过涂层渗入基体从而延缓了腐蚀进程。AlH-AlM/Q235腐蚀后的表面形貌及腐蚀产物与AlH/Q235的相似,如图 7(c-1),(c-2)所示。然而,AlH-AlM/Q235的腐蚀凹坑尺寸较小且更加均匀。

|

图 7 Q235(a),AlH/Q235(b)和AlH-AlM/Q235(c)在16d全浸泡实验后的SEM形貌(1)和EDS图谱(2) Fig. 7 SEM micrographs (1) and EDS spectra (2) of Q235 (a), AlH/Q235 (b) and AlH-AlM/Q235 (c) after 16d of salt water corrosion test |

(1) 热浸镀法和磁控溅射复合热浸镀法制备的铝涂层结构均由外层Al层和内层锯齿状的Fe-Al合金层构成。热浸镀铝涂层中的Al层有大量孔洞的存在,Fe-Al合金层的成分从外到里基本保持不变;而采用磁控溅射复合热浸镀法制备铝涂层时,Al层更加致密,Fe-Al合金层中的Al含量呈现出减小的趋势。

(2) 磁控溅射的铝涂层在后续热浸镀铝过程中可起到一定的阻挡作用,能适当地降低合金层的厚度。AlH/Q235的Al层厚度为(45.75±6.41)μm,Fe-Al合金层厚度为(150.37±4.95)μm;AlH-AlM/Q235的Al层厚度为(44.84±3.17)μm,Fe-Al合金层厚度为(138.08±6.05)μm。

(3) AlH/Q235和AlH-AlM/Q235的Al层与基体之间均具有良好的结合强度。采用热浸镀法制备的Al层的失效临界载荷为163.90N,磁控溅射复合热浸镀法制备的Al层的失效临界载荷为160.25N。

(4) 有涂层试样的腐蚀失重均远小于未涂覆试样,腐蚀速率约为未涂覆试样的1/12~1/6。有涂层试样表面完整,未出现裸露的区域仅有一些小的凹坑,腐蚀产物主要由Al和O元素构成,同时有微量的Fe元素的存在。相比较而言,AlH-AlM/Q235的腐蚀凹坑尺寸较小且更加均匀。

| [1] | CORALI S, FOSSATI A, LAVACCHI A, et al. Aluminum electroplated from ionic liquids as protective coating against steel corrosion[J]. Corrosion Science, 2008, 50 (2): 534–539. DOI: 10.1016/j.corsci.2007.08.001 |

| [2] |

王玉江, 马欣新, 郭光伟, 等. 304不锈钢基体上无机熔融盐电镀铝研究[J].

热处理技术与装备, 2008, 29 (1): 29–31.

WANG Y J, MA X X, GUO G W, et al. The electrodeposition of aluminum on 304 stainless steel from an inorganic molten salts[J]. Heat Treatment Technology and Equipment, 2008, 29 (1): 29–31. DOI: 10.3969/j.issn.1673-4971.2008.01.007 |

| [3] |

吴迪, 刘炳, 易大伟. 热浸镀铝技术的研究进展及应用[J].

电镀与精饰, 2008, 30 (2): 7–10.

WU D, LIU B, YI D W. Application and research progress of hot dip aluminizing technology[J]. Plating and Finishing, 2008, 30 (2): 7–10. DOI: 10.3969/j.issn.1001-3849.2008.02.003 |

| [4] | MALEDI N B, OLADIJO O P, BOTEF I. Influence of cold spray parameters on the microstructures and residual stress of Zn coatings sprayed on mild steel[J]. Surface & Coatings Technology, 2017, 318 : 106–113. |

| [5] | TAFRESHI M, ALLAHKARAM S R, FARHANGI H. Comparative study on structure, corrosion properties and tribological behavior of pure Zn and different Zn-Ni alloy coatings[J]. Materials Chemistry and Physics, 2016, 183 : 263–272. |

| [6] |

颜利丹, 易盼, 肖葵, 等. 纯锌及锌铝合金涂层的性能研究[J].

腐蚀与防护, 2015, 36 (增刊2): 92–94.

YAN L D, YI P, XIAO K, et al. The research of the pure zinc and Zn-Al alloy coating[J]. Corrosion & Protection, 2015, 36 (Suppl 2): 92–94. |

| [7] |

孙捷, 万明攀. 热浸镀锌和热浸镀铝钢铁件的耐蚀性能比较及应用[J].

现代机械, 2010 (2): 75–77.

SUN J, WAN M P. Compartion of corrosion resisting properties of hot dip garvanizing and aluminium coating of steel parts and their application[J]. Modern Machinery, 2010 (2): 75–77. DOI: 10.3969/j.issn.1002-6886.2010.02.030 |

| [8] | DIAMANTOGIANNIS G, APOSTOLOPOULOS C A, NIKOLAKOPOULOS P G. Mechanical behavior of B500c steel with an aluminum layer coating in a marine environment[J]. Journal of Materials in Civil Engineering, 2015, 27 (4): 04014155-1-9. |

| [9] | ESFAHANI E A, SALIMIJAZI H, GOLOZAR M A, et al. Study of corrosion behavior of arc sprayed aluminum coating on mild steel[J]. Journal of Thermal Spray Technology, 2012, 1 (6): 1195–1202. |

| [10] | LEMMENS B, SPRINGER H, GRAEVE I D, et al. Effect of silicon on the microstructure and growth kinetics of intermetallic phases formed during hot-dip aluminizing of ferritic steel[J]. Surface & Coatings Technology, 2017, 319 : 104–109. |

| [11] |

胡芳, 代明江, 侯惠君, 等. 30CrMnSiNi2A钢紧固件磁控溅射铝膜的腐蚀和氢脆性能[J].

中国表面工程, 2016, 29 (5): 41–48.

HU F, DAI M J, HOU H J, et al. Corrosion resistance and hydrogen embrittlement performance of Al film deposited by magnetron sputtering on fasteners of 30CrMnSiNi2A steel[J]. China Surface Engineering, 2016, 29 (5): 41–48. |

| [12] | TAKAHASHI H, MATSUSHIMA H, UEDA M. Al film electrodeposition from the AlCl3-EMIC electrolyte under a magnetic field[J]. Journal of the Electrochemical Society, 2017, 164 (8): 5165–5168. |

| [13] | LI N, LI W Y, YANG X W, et al. Effect of powder size on the long-term corrosion performance of pure aluminium coatings on mild steel by cold spraying[J]. Materials and Corrosion, 2016, 68 (5): 1–6. |

| [14] | PATEL J, HUILGOL P, JAMNAPURA N, et al. Hot dip aluminizing of 9Cr-1Mo steels and their heat treatment[J]. Materials Science Forum, 2015, 830/831 : 143–146. DOI: 10.4028/www.scientific.net/MSF.830-831.143 |

| [15] | TAKATA N, NISHIMOTO M, KOBAYASHI S, et al. Crystallography of Fe2Al5 phase at the interface between solid Fe and liquid Al[J]. Intermetallics, 2015, 67 : 1–11. |

| [16] | CHENG W J, WANG C J. Growth of intermetallic layer in the aluminide mild steel during hot-dipping[J]. Surface & Coatings Technology, 2009, 204 (6/7): 824–828. |

| [17] | LI K L, LIU Y, TU H, et al. Effect of Si on the growth of Fe-Al intermetallic layer in Zn-11%Al-3%Mg coating[J]. Surface & Coatings Technology, 2016, 306 : 390–396. |

| [18] | AWAN G H, HASAN F U. Themorphology of coating/substrate interface in hot-dip aluminized steels[J]. Materials Science and Engineering:A, 2008, 472 (1/2): 157–165. |

| [19] |

郭巧琴, 蒋百灵, 李建平, 等. 铝靶电流对磁控溅射A1Sn20镀层耐蚀性的影响[J].

特种铸造及有色合金, 2010, 30 (12): 1150–1152.

GUO Q Q, JIANG B L, LI J P, et al. Effect of target current on corrosion resistance of AlSn20 coating deposited by magnetron sputtering[J]. The Chinese Journal of Nonferrous Metals, 2010, 30 (12): 1150–1152. DOI: 10.3870/tzzz.2010.12.024 |

| [20] | KIM K S, LEE C H, HUH H, et al. Effect of stain rate on microstructure evolution and compressive deformation behavior of high-strength aluminum coating materials fabricated by the kinetic spray process[J]. Materials Transactions, 2015, 56 (4): 605–609. DOI: 10.2320/matertrans.M2014371 |

| [21] | HUILGOL P, UDUPA K R, BHAT K U. Metastable microstructures at the interface between AISI 321 steel and molten aluminum during hot-dip aluminizing[J]. Surface &Coatings Technology, 2018, 348 : 22–30. |

| [22] | CHEN J, LI X, HUA P, et al. Growth of intermetallic compound layers on CLAM steel by HDA and preparation of permeation barrier by oxidation[J]. Fusion Engineering and Design, 2017, 125 : 57–63. DOI: 10.1016/j.fusengdes.2017.10.029 |

| [23] | TAKATA N, NISHIMOTO M, KOBAYASHI S, et al. Morphology and formation of Fe-Al intermetallic layers on iron hot-dipped in Al-Mg-Si alloy melt[J]. Intermetallics, 2014, 54 (12): 136–142. |

| [24] |

黄珂, 杨伏良, 陈力学, 等. 划痕法测定TiAlN涂层结合强度的研究[J].

表面技术, 2013, 42 (5): 107–111.

HUANG K, YANG F L, CHEN L X, et al. Study on the adhesion strength of a TiAlN coating by scratch tester[J]. Surface Technology, 2013, 42 (5): 107–111. |

| [25] | SU F, ZHANG P, WEI D, et al. Corrosion behavior of hot-dip Al-Zn coating doped with Si, RE, and Mg during exposure to sodium chloride containing environments[J]. Materials and Corrosion, 2018, 69 (6): 714–724. |

2019, Vol. 47

2019, Vol. 47