文章信息

- 刘艳芳, 冯可芹, 周虹伶, 柯思璇

- LIU Yan-fang, FENG Ke-qin, ZHOU Hong-ling, KE Si-xuan

- 烧结温度对大电流电场烧结制备W-Mo-Cu合金的影响

- Effects of sintering temperature on W-Mo-Cu alloy prepared by large current electric field sintering

- 材料工程, 2019, 47(11): 135-140

- Journal of Materials Engineering, 2019, 47(11): 135-140.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001160

-

文章历史

- 收稿日期: 2018-10-06

- 修订日期: 2019-06-21

W-Cu, Mo-Cu合金具备优异的导电导热和耐烧蚀等性能,广泛应用于电子电器、航空航天、军工机械等领域[1-2]。W-Cu, Mo-Cu合金相比,在铜含量相同的情况下,W-Cu合金的高温强度及抗烧蚀性等性能更佳,Mo-Cu合金的密度、热膨胀系数更小,可加工性更强。这些差异导致两种合金在某些场合的应用受到限制,如火箭燃气舵使用时须经受3000℃左右的高温粒子的高速冲击,Mo-Cu合金不耐烧蚀和热冲刷,因此常选用W-Cu合金作为原材料,但是W-Cu合金存在密度大、加工性能差、价格昂贵等问题[3-6]。唐亮亮等[7-8]的研究表明,W-Mo-Cu合金的性能在W-Cu和Mo-Cu之间连续可调,且与W-Cu合金相比,W-Mo-Cu合金的密度降低、强度提高,这表明W-Mo-Cu合金具有较大的性能优势,即:W-Mo-Cu合金可根据需要,合理设计3种元素的配比,灵活调节材料性能,有望实现W-Cu, Mo-Cu合金性能的优异组合,扩大材料的应用范围。

目前W-Mo-Cu合金的制备方法——熔渗法,存在烧结温度高、制备时间长、工艺繁琐等问题[9]。而大电流电场烧结工艺是近年来提出的一种新型快速烧结技术,主要利用电流通过试样产生焦耳热来实现快速烧结致密化。与传统烧结方法相比,大电流电场烧结工艺具备升温速率快、烧结温度低、烧结时间短、制得的晶粒细小等优势[10]。本课题组前期采用大电流电场烧结工艺在3min内制备的W-Cu合金的相对密度达94.84%[11]。由于W-Mo-Cu合金与W-Cu合金是类似的假合金,因此利用大电流电场烧结工艺制备W-Mo-Cu合金具有可行性。而W-Mo-Cu合金作为一种新型复合材料,相关研究则较少。本工作利用大电流电场烧结工艺制备了成分分布均匀的W-Mo-Cu合金,结合烧结过程中W-Mo-Cu合金的迁移机制,分析了烧结温度对W-Mo-Cu合金致密化及性能的影响,并给出了W-Mo-Cu合金的最佳烧结温度。

1 实验材料与方法采用W粉、Mo粉、Cu粉作为原料,3种粉料的纯度均大于99.5%,平均粒度分别为2, 2.5μm和5μm。首先将粉料按W:Mo:Cu=40:40:20(质量比)进行配比,并在粉料中加入少许酒精,以防粉料在球磨过程中被氧化。之后采用QM-QX2行星式球磨机将粉料球磨4h,其中球料比3:1,转速150r/min。将球磨后的粉料压制成ϕ13mm×11mm的生坯,并将生坯放入Gleeble-3500D热模拟机中进行烧结。

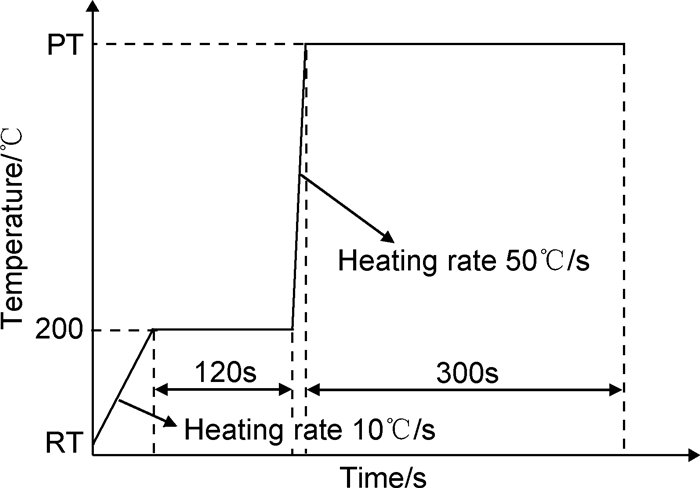

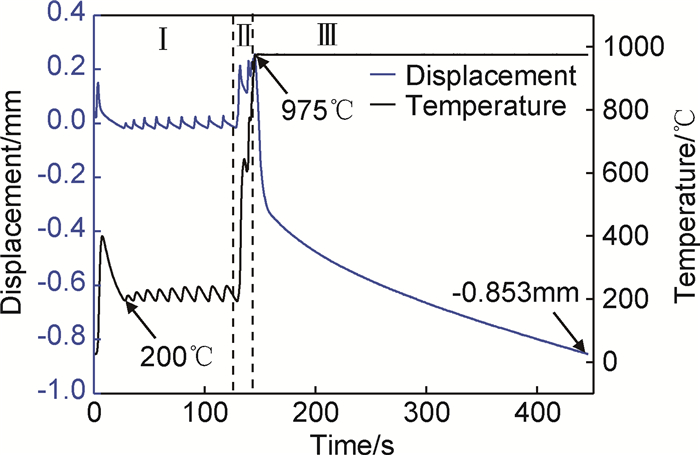

实验采用的烧结工艺,如图 1所示。首先真空抽至10-3Pa后,以10℃/s的升温速率升温至200℃并保温120s;随后按50℃/s的升温速率分别升温至预置烧结温度(PT=875, 900, 925, 950, 975, 1000℃),与此同时施加一个30MPa的压力并保温300s,然后断电冷却,取出W-Mo-Cu合金以备后续检测。实验过程中采集试样温度及轴向尺寸的变化数据,以分析烧结过程并计算烧结特征指数,数据采集频率为20Hz。

|

图 1 烧结工艺示意图 Fig. 1 Schematic diagram of sintering process |

根据阿基米德排水原理测量烧结体的密度ρs,由公式(1)计算相对密度ρre,其中ρth为W-Mo-Cu合金的理论密度。

|

(1) |

将烧结体沿基轴线剖开,采用S4800型扫描电镜观察烧结体的微观形貌,利用FD102数字便携式涡流电导率仪和MVC-1000A1型数显显微硬度计分别测量烧结体的电导率与显微硬度。

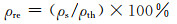

2 结果与分析 2.1 烧结温度对W-Mo-Cu合金致密化的影响W-Mo-Cu合金相对密度随烧结温度的变化情况如图 2所示。可以看出,当烧结温度为875~975℃时,W-Mo-Cu合金的相对密度随烧结温度升高而增大,但烧结温度为875℃和900℃时,合金的相对密度较小;而当烧结温度为975~1000℃时,W-Mo-Cu合金的相对密度随烧结温度升高而减小。当烧结温度为975℃时,压坯的相对密度最大。

|

图 2 不同烧结温度下W-Mo-Cu合金的相对密度 Fig. 2 Relative density of W-Mo-Cu alloy at different sintering temperatures |

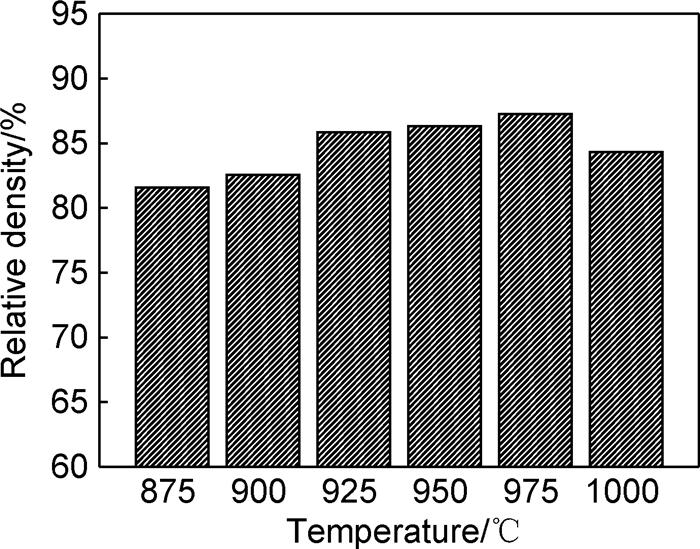

不同烧结温度下制备的W-Mo-Cu合金的微观组织形貌如图 3所示,975℃烧结坯的EDS分析结果见表 1。由表 1可知,图 3中白色区域主要为W,浅灰色区域主要为Mo,深灰色区域主要为Cu。从图 3可以看出,各烧结温度下W-Mo-Cu合金成分分布较为均匀,在875~975℃范围内,随着烧结温度升高,W-Mo-Cu合金致密度逐渐提高,具体表现为孔洞数量逐渐减少,颗粒间结合更加紧密。当烧结温度低于950℃时,烧结坯中孔洞的数量多、尺寸大且呈不规则状;当烧结温度高于950℃时,烧结坯中的孔洞近似圆形且数量明显减少。当烧结温度为975℃时,烧结坯中孔洞数量最少,整体结构最为致密。但当烧结温度为1000℃时,少量Cu在烧结过程中从坯体内部渗出,并在坯体四周凝固形成铜珠,导致烧结坯中的孔洞增多,致密度下降。

|

图 3 不同烧结温度下W-Mo-Cu合金的微观形貌 (a)875℃; (b)900℃; (c)925℃; (d)950℃; (e)975℃; (f)1000℃ Fig. 3 Microscopic appearances of W-Mo-Cu alloy at different sintering temperatures (a)875℃; (b)900℃; (c)925℃; (d)950℃; (e)975℃; (f)1000℃ |

| Region | W | Mo | Cu |

| A | 1.11 | 97.58 | 1.31 |

| B | 1.89 | 1.89 | 96.22 |

| C | 97.18 | 0 | 2.82 |

真空条件下当温度低于1000℃,通过烧结试样的电流密度达0.09×106A/cm2时,试样可产生场致发射效应,场致发射效应有利于促进颗粒的扩散迁移,同时会使试样局部产生高温[12]。经本课题组的前期计算可知[13],本实验中升温速率为50℃/s时,通过试样的电流密度为0.1428×106A/cm2,可见烧结过程中产生场致发射效应的可能性极大。由图 3可知,本实验各烧结温度下烧结的试样均出现了“铜池”,这证实W-Mo-Cu合金烧结过程中场致发射效应的产生,因此尽管实验烧结温度(875~1000℃)低于Cu熔点(1083℃),但由于场致发射效应,烧结过程中压坯的局部区域温度急剧升高直至超过Cu的熔点而使Cu熔化,液态Cu在一定程度上促进W, Mo颗粒重排,从而促进合金致密化。

压坯轴向尺寸及温度与时间的变化关系(以975℃试样为例)如图 4所示,W-Mo-Cu合金的收缩过程可分为3个阶段。在Ⅰ阶段,随着温度逐渐升高至200℃,混粉及压制过程中吸附的气体受热缓慢脱离压坯内部,但此时的温度不足以使晶粒发生变化,颗粒外形基本保持不变,因此压坯的宏观尺寸几乎没有变化。Ⅱ阶段温度快速上升,压坯由于热胀冷缩而产生体积膨胀。Ⅲ阶段W-Mo-Cu合金进入致密化阶段,在压力作用下,压坯的轴向尺寸先是骤降,随后缓慢减小直至烧结结束。

|

图 4 975℃烧结时W-Mo-Cu合金的轴向尺寸与温度及时间的变化关系 Fig. 4 Axial dimension of W-Mo-Cu alloy as a functionof temperature and time during sintering at 975℃ |

烧结过程中粉末颗粒有多种迁移机制,根据黄培云粉末冶金理论,物质的迁移方式可由公式(2)得出[14-15]:

|

(2) |

式中:ΔL/L0为烧结坯长度变化值与压坯烧结前尺寸之比;A(T)是与烧结温度相关的常数;t为烧结时间;n为烧结特征指数,不同的n值对应不同的迁移方式(见表 2)。对公式(2)两侧取对数,得到公式(3):

|

(3) |

可见,ln(ΔL/L0)与lnt之间存在线性关系,根据公式(3)可得特征烧结指数,将其与表 2中的n值进行对比,即可推断出材料烧结过程中的迁移机制。

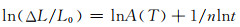

将图 4反映的合金收缩数据进行整理可得ln(ΔL/L0)与lnt的关系曲线。实验各烧结温度下试样的ln(ΔL/L0)与lnt的关系曲线如图 5所示,将各曲线根据不同的斜率进行分段并对每段曲线进行线性拟合,拟合得到的n值见表 3。

|

图 5 不同烧结温度下W-Mo-Cu合金的ln(ΔL/L0)和lnt的关系 Fig. 5 Relationship between ln(ΔL/L0) and lnt of W-Mo-Cu alloy at different sintering temperatures |

| Sintering temperature/℃ | n1 | n2 | n3 |

| 875 | ∞ | - | - |

| 900 | ∞ | - | - |

| 925 | 1.20 | - | - |

| 950 | 1.52 | 2.86 | - |

| 975 | 1.36 | 2.36 | 3.75 |

| 1000 | 1.23 | 2.06 | 3.65 |

| Note: “∞”represents the value infinity; “-”represents no fit | |||

对于烧结体系而言,烧结过程中多种迁移机制共同作用。结合图 5及表 3可知,烧结温度为875℃和900℃的曲线趋近于水平,n值趋向于无穷大,无法利用表 2进行对比,此时试样的相对密度较低且孔隙较多,因此推测合金的致密化主要由塑性变形引起而并非烧结:在压力作用下,颗粒产生塑性变形和滑移,孔隙迅速减小,不过压力对压坯体积减小的作用有限,故试样残余较多孔隙。当烧结温度为925℃时,W-Mo-Cu合金在烧结过程中的主要迁移机制为塑性流动和蒸发-凝聚,而W, Mo, Cu 3种元素的沸点均远大于实验的最高烧结温度,蒸发-凝聚发生的概率极小,故此时合金的主要迁移机制为塑性流动。烧结温度为950℃时的曲线分为两部分,合金的主要迁移机制在压坯体积快速减小阶段为塑性流动,在压坯体积缓慢减小阶段为体积扩散和晶界扩散:空位的迁移促进孔隙进一步收缩,与塑性流动相比,体积扩散和晶界扩散引起的致密化速率较为缓慢。烧结温度为975℃和1000℃时的曲线分为3部分,合金的迁移机制与950℃时大致相同,但在烧结的最后,合金还经历表面扩散。烧结后期压坯内的孔隙多已闭合,表面扩散主要是促进孔隙的球化和孔隙表面的光滑,不再使合金产生收缩[17]。综上所述,本实验在不同烧结温度下,W-Mo-Cu合金的主要迁移机制不同,使致密度受到一定程度的影响。

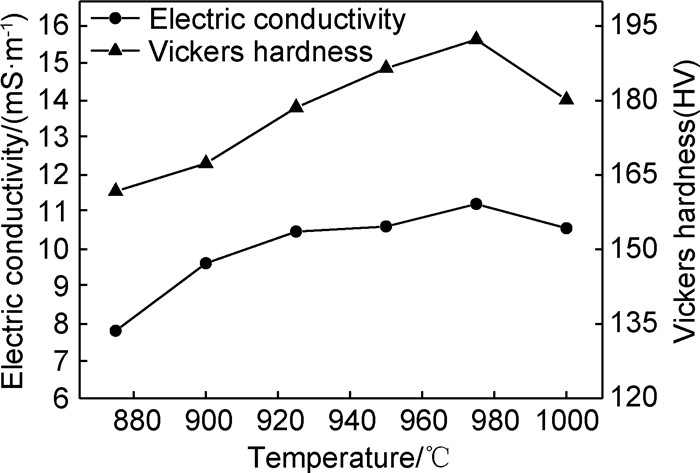

2.2 烧结温度对W-Mo-Cu合金性能的影响不同烧结温度下制备的W-Mo-Cu合金的显微硬度和电导率如图 6所示,显微硬度及电导率随烧结温度变化的规律一致:当烧结温度低于975℃时,W-Mo-Cu合金的显微硬度和电导率随烧结温度的升高而增大;当烧结温度高于975℃时,W-Mo-Cu合金的显微硬度和电导率随烧结温度的升高而下降。

|

图 6 不同烧结温度下W-Mo-Cu合金的显微硬度和电导率 Fig. 6 Microhardness and electric conductivities of W-Mo-Cu alloy at different sintering temperatures |

合金本身存在的杂质、孔隙等问题导致电子所处势场偏离晶格周期性,电子产生散射,合金导电性降低[18]。在本实验中,合金原料粉末纯度均大于99%,杂质对电阻的影响可忽略不计。当烧结温度为875~975℃时,随着烧结温度升高,孔隙的数量减少、尺寸减小,电子传导过程中受到的阻滞影响减小,W-Mo-Cu合金电导率提高;当烧结温度高于975℃时,孔隙增多,W-Mo-Cu合金电导率下降。

合金的硬度主要取决于孔隙的数量及尺寸,对孔隙形状不敏感:孔隙的数量越多、尺寸越大,合金能够抵抗压头的体积相对越少,材料表面抵抗塑性变形的能力降低,最终导致硬度降低。当烧结温度为875~975℃时,随着烧结温度升高,孔隙的数量减少、尺寸减小,W-Mo-Cu合金显微硬度增大;当烧结温度高于975℃时,孔隙增多,W-Mo-Cu合金显微硬度减小。

3 结论(1) W-Mo-Cu合金在大电流作用下可进行低温快速烧结。当烧结温度为875~975℃时,随着烧结温度提高,W-Mo-Cu合金的孔隙减少、致密度提高,同时合金的电导率、显微硬度也随烧结温度提高而增大。但当烧结温度为1000℃时,合金的致密度、电导率及显微硬度均有所下降,故实验的最佳烧结温度为975℃。

(2) 大电流电场烧结过程中,W-Mo-Cu合金在不同烧结温度下的主要迁移机制不同。当烧结温度为875℃和900℃时,W-Mo-Cu合金的相对密度较低,孔隙较多,合金的致密化由塑性变形而非烧结引起。当烧结温度为900~925℃时,W-Mo-Cu合金烧结过程中的主要迁移机制为塑性流动;当烧结温度高于925℃时,W-Mo-Cu合金主要迁移机制的作用顺序依次为:塑性流动、体积扩散、晶界扩散和表面扩散。

| [1] | WEI X X, TANG J C, YE N, et al. A novel preparation method for W-Cu composite powders[J]. Journal of Alloys and Compounds, 2016, 661 : 471–475. DOI: 10.1016/j.jallcom.2015.11.158 |

| [2] | DONG L L, AHANGARKANI M, CHEN W G, et al. Recent progress in development of tungsten-copper composites:fabrication, modification and applications[J]. International Journal of Refractory Metals and Hard Materials, 2018, 75 : 30–42. DOI: 10.1016/j.ijrmhm.2018.03.014 |

| [3] |

赵文杰, 王俊勃, 王瑞娟, 等. 掺杂对Cu/SnO2电触头材料的性能影响[J].

航空材料学报, 2015, 35 (6): 60–64.

ZHAO W J, WANG J B, WANG R J, et al. Influence of doping on properties of Cu/SnO2 contact materials[J]. Journal of Aeronautical Materials, 2015, 35 (6): 60–64. |

| [4] | SUN A K, WU Z Z, DONG X J, et al. Effects of Ag addition on electrical and thermal properties of Mo-Cu composites[J]. Journal of Alloys and Compounds, 2016, 657 : 8–11. DOI: 10.1016/j.jallcom.2015.10.098 |

| [5] |

夏扬, 宋月清, 崔舜, 等. Mo-Cu和W-Cu合金的制备及性能特点[J].

稀有金属, 2008, 32 (2): 240–244.

XIA Y, SONG Y Q, CUI S, et al. Preparation and properties of Mo-Cu and W-Cu alloys[J]. Chinese Journal of Rare Metals, 2008, 32 (2): 240–244. |

| [6] |

王程成, 贺德龙, 崔溢. 结构-导电复合材料研究进展[J].

材料工程, 2018, 46 (9): 1–13.

WANG C C, HE D L, CUI Y. Research progress in electrically conductive structural composites[J]. Journal of Materials Engineering, 2018, 46 (9): 1–13. |

| [7] |

唐亮亮, 邝用庚, 陈飞雄, 等. 钨钼渗铜材料的力学性能和组织研究[J].

粉末冶金工业, 2011, 21 (3): 6–10.

TANG L L, KUANG Y G, CHEN F X, et al. Research on the mechanical properties and microstructure of W-Mo-Cu composites[J]. Powder Metallurgy Industry, 2011, 21 (3): 6–10. DOI: 10.3969/j.issn.1006-6543.2011.03.002 |

| [8] | TANG L L, ZHANG B H, ZHANG D H, et al. Properties and microstructure of W-Mo-Cu composites[C]//The European Powder Metallurgy Association. Proceedings of the International Euro Powder Metallurgy Congress and Exhibition, Euro PM 2012. Brussels: The European Powder Metallurgy Association, 2012: 1-6. |

| [9] |

梁容海, 熊湘君, 王伏生. 高钨触头合金的熔浸机理探讨[J].

矿冶工程, 1997, 17 (2): 73–75.

LIANG R H, XIONG X J, WANG F S. Infiltration mechanism of high-tungsten contact alloys[J]. Mining and Metallurgical Engineering, 1997, 17 (2): 73–75. |

| [10] |

周虹伶, 冯可芹, 李娅, 等. 两种电场快速烧结方法制备W-Cu合金[J].

工程科学与技术, 2017, 49 : 244–250.

ZHOU H L, FENG K Q, LI Y, et al. Preparation of W-Cu alloy sintered by two methods based on electric field[J]. Advanced Engineering Sciences, 2017, 49 (Suppl 2): 244–250. |

| [11] |

李娅, 冯可芹, 吴金岭, 等. 压力对W-Cu合金电场快速烧结的影响[J].

电子元件与材料, 2010, 29 (1): 4–7.

LI Y, FENG K Q, WU J L, et al. Effects of pressure on the electric-field-assisted rapid sintering of W-Cu alloy[J]. Electronic Components and Materials, 2010, 29 (1): 4–7. DOI: 10.3969/j.issn.1001-2028.2010.01.002 |

| [12] |

蔡伯壎.

固体物理基础[M]. 北京: 高等教育出版社, 1990: 420-445.

CAI B X. Solid physics foundation[M]. Beijing: Higher Education Press, 1990: 420-445. |

| [13] | ZHOU H L, FENG K Q, KE S X, et al. Densification and properties investigation of W-Mo-Cu composites prepared by large current electric field sintering with different technologic parameter[J]. Journal of Alloys and Compounds, 2018, 767 : 567–574. DOI: 10.1016/j.jallcom.2018.07.137 |

| [14] |

尹邦跃, 王零森, 方寅初. 纯B4C和掺碳B4C的烧结机制[J].

硅酸盐学报, 2001, 29 (1): 68–71.

YIN B Y, WANG L S, FANG Y C. Sintering mechanism of pure and carbon-doped boron carbide[J]. Journal of the Chinese Ceramic Society, 2001, 29 (1): 68–71. DOI: 10.3321/j.issn:0454-5648.2001.01.015 |

| [15] | KE S X, FENG K Q, ZHOU H L, et al. Sintering process and particles migration mechanism of rapid sintering of W-Cu composites[J]. Materials and Manufacturing Processes, 2017, 32 (12): 1398–1402. DOI: 10.1080/10426914.2017.1339310 |

| [16] |

王盘鑫.

粉末冶金学[M]. 北京: 冶金工业出版社, 1997: 260-274.

WANG P X. Powder metallurgy[M]. Beijing: Powder Metallurgy Industry Press, 1997: 260-274. |

| [17] |

张益中, 谢宏, 李昆. WC-10%Co超细硬质合金烧结中表面钴聚集的形成[J].

硬质合金, 2011, 28 (6): 358–363.

ZHANG Y Z, XIE H, LI K. Formation of Co-capping during sintering of ultrafine WC-10%Co cemented carbide[J]. Cemented Carbide, 2011, 28 (6): 358–363. DOI: 10.3969/j.issn.1003-7292.2011.06.004 |

| [18] |

朱松, 范景莲, 刘涛, 等. 细晶W-Cu材料的导电性能[J].

中国有色金属学报, 2010, 20 (7): 1360–1364.

ZHU S, FAN J L, LIU T, et al. Electric conductivities of ultrafine W-Cu materials[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (7): 1360–1364. |

2019, Vol. 47

2019, Vol. 47