文章信息

- 田晋, 高立, 蔡滨, 齐泽昊, 谭业发

- TIAN Jin, GAO Li, CAI Bin, QI Ze-hao, TAN Ye-fa

- 功能化纳米SiO2改性环氧树脂复合材料及其摩擦磨损行为与机制

- Tribological behavior and wear mechanism of modified nano-SiO2 reinforced epoxy composites

- 材料工程, 2019, 47(11): 92-99

- Journal of Materials Engineering, 2019, 47(11): 92-99.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001293

-

文章历史

- 收稿日期: 2018-11-06

- 修订日期: 2019-02-22

2. 陆军南京军代局, 南京 210024

2. Army Nanjing Military Agency, Nanjing 210024, China

环氧树脂(EP)由于其粘接性能高、力学性能好、收缩率低、易加工成型和成本低廉等优点,通常作为复合材料基体广泛应用于机械制造、化工、车辆工程、船舶运输等重要工业领域。但是,由于环氧树脂固化后存在着脆性大、耐疲劳性能差、摩擦因数高及对微裂纹较为敏感等突出问题,难以满足实际复杂工况需求,限制了其在工程领域中的广泛应用[1-4]。无机纳米粒子由于自身的表面效应、体积效应、量子尺寸效应和宏观量子隧道效应,易与聚合物基体产生强烈的物理或化学作用,以提高其与聚合物基体间的界面黏结强度,在改善聚合物基体摩擦学性能方面效果显著[5-6]。因此,纳米粒子在聚合物的强韧化改性方面已成为当前的研究热点。

纳米SiO2的粒径只有几十纳米,比表面积高达640m2/g,且其硬度高、稳定性好,熔、沸点高,具有良好的化学惰性和热力稳定性。将其用作塑料的补强剂,可改善树脂基体的致密性,大幅提高其强度、韧性、防水性及耐磨性能[7-9],并在诸多领域得到越来越广泛的应用[10-12]。但是,由于纳米SiO2表面存在不同键合的羟基, 具有强烈的吸水性,极易发生团聚,而现有的共混技术难以实现纳米原生粒子在有机相中的润湿和均匀分散,且其与聚合物、有机相的相容性较差,导致其与聚合物基体之间界面黏结较弱,载荷传递效率较低,严重限制了其复合材料的应用领域和增强效果。因此,如何解决纳米SiO2在聚合物基体中的均匀分布,以充分发挥其增强效能的问题是亟待研究的重要课题。

目前,关于纳米SiO2复合材料的研究大多集中于运用物理分散或化学改性的方法改善其在基体材料中的分散状态以提高其复合材料的力学性能。例如,Singh等[13]通过超声处理实现SiO2纳米颗粒在环氧树脂基中的均匀分散。Zhang等[14]采用化学改性的纳米SiO2颗粒制备了增韧增强的高性能环氧树脂。迄今为止,关于功能化纳米SiO2增强环氧树脂的摩擦学性能及其增强机理的研究更鲜有报道。因此,本工作采用共价官能化的方法对纳米SiO2(改性前记为U-SiO2)进行表面接枝改性(T-SiO2),采用浇注成型的方法制备了T-SiO2/EP复合材料,测试了其显微硬度、断裂韧度等力学性能,研究了其摩擦学性能,揭示了其磨损机制,旨在为T-SiO2/EP强化材料的制备和工程应用提供理论依据和技术支持。

1 实验 1.1 主要原料环氧树脂:E51,无锡华欧化工贸易有限公司;改性胺固化剂:QS-1622,北京清大奇士新材料技术有限公司;纳米SiO2:XF103,其径粒范围为20~40nm,纯度99%,南京先丰纳米材料科技有限公司;硅烷偶联剂:KH550,南京曙光化工集团有限公司;无水乙醇:上海久亿化学试剂有限公司;其余试剂为市售化学纯试剂。

1.2 功能化纳米SiO2(T-SiO2)的制备称取一定量的纳米SiO2,140℃下干燥2h后加入到锥形瓶中,加入适量无水乙醇,通过超声分散和力学搅拌使纳米SiO2在无水乙醇中均匀分散;水浴加热升温至70℃,加入定量的KH550和适量的氨水(催化剂),在70℃下反应4h;待体系温度冷却至室温后,通过滤纸过滤将纳米SiO2分离出来,用无水乙醇反复清洗至中性,60℃真空干燥12h,制得改性纳米SiO2(T-SiO2)。

1.3 功能化纳米SiO2增强环氧树脂复合材料(T-SiO2/EP)的制备称取适量环氧树脂倒入一个洁净的容器中,加入适量纳米SiO2,将容器置于超声波震荡清洗机的恒温水槽中(70℃),同时用搅拌机高速搅拌3~4h,之后加入适量消泡剂搅拌5min,再加入适量固化剂搅拌5~10min使其充分反应,之后在70℃恒温下抽真空15min,将其浇铸至自制模具中,放入烘箱中80℃固化2h,之后常温固化24h脱模制得试样。

1.4 测试与表征 1.4.1 微观结构利用傅里叶变换红外光谱仪分别对改性前后的纳米SiO2粒子进行表征。扫描分辨率和扫描次数分别为4cm-1和32次,扫描范围为400~4000cm-1;样品测试前需干燥24h以除去样品中的水分。测试仪器采用Tensor 27的傅里叶变换红外光谱仪。采用S-4800扫描电子显微镜/X射线能谱联用仪分析纳米SiO2功能化前后的化学成分。将样品放入扫描电子显微镜样品室中,使用15kV的加速电压对测试位置进行放大观察,并用X射线能谱分析仪对样品进行元素定性半定量分析。用S-4800型扫描电子显微镜(SEM)观察试样磨损表面形貌,测试前试样表面经喷金处理。

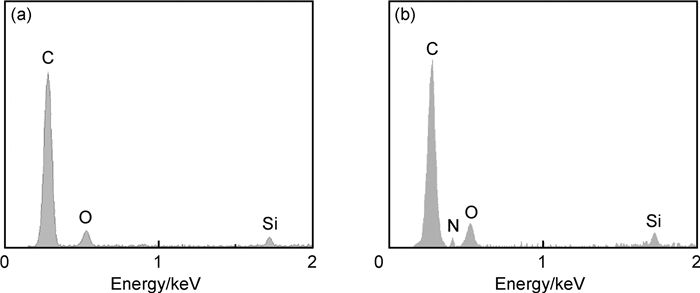

1.4.2 力学性能测试通过D型邵氏硬度计测定其显微硬度;运用单边切口梁(SENB)法测定材料的断裂韧度,标准参照ASTM D 5045-99。长方体试样的尺寸为50mm×10mm×5mm。通过锋利的刀片将预制裂纹引入长方体试样。实验在室温下进行,其加载速率为1mm/min,每组分至少测试5个试样。断裂韧度(KIC)可通过式(1)进行计算[15]:

|

(1) |

式中:G为裂纹形状因子;PQ为裂纹失稳扩展载荷;S为跨距;B为试样厚度;W为试样宽度。

1.4.3 摩擦磨损实验摩擦磨损实验在HT-500型球-盘式摩擦磨损试验机上进行的,上试样为ϕ4mm的GCr15钢球,其表面粗糙度Ra=0.02~0.04μm,下试样为EP, U-SiO2/EP,T-SiO2/EP。实验前,用800#砂纸打磨试样表面并用无水乙醇擦洗干净。实验条件:实验温度25℃,相对湿度RH=60%,滑动干摩擦,时间30min,滑动速率0.42m/s,载荷10N。摩擦因数用摩擦磨损试验机自带软件测量。实验结束后,用超声波清洗磨损试样表面,在烘箱中烘干后用精度为0.1mg的分析天平(ABT120-4M)测量磨损失重。

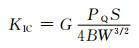

2 结果与分析 2.1 功能化纳米SiO2的表征共价官能化纳米SiO2是通过纳米SiO2表面的羟基与改性剂之间进行化学反应,改变纳米SiO2的表面结构和状态来达到改性的目的,借鉴Spange[16]对纳米SiO2改性处理的方法,本工作采用KH550对纳米SiO2接枝改性。图 1为改性前后纳米SiO2的红外光谱。可见,图中3450cm-1处的峰是结构水—OH反对称伸缩振动峰,经改性的纳米SiO2在3450cm-1附近的—OH伸缩振动峰减弱,这是由于纳米SiO2表面的羟基与KH550发生化学反应所致;同时这个峰明显宽了许多,这是APTES中的N—H的不对称伸缩振动与SiO2中的Si—OH峰相互重叠的结果,表明APTES在纳米SiO2表面上已成功接枝改性。

|

图 1 纳米SiO2的红外光谱图 Fig. 1 FT-IR spectra of nano-SiO2 |

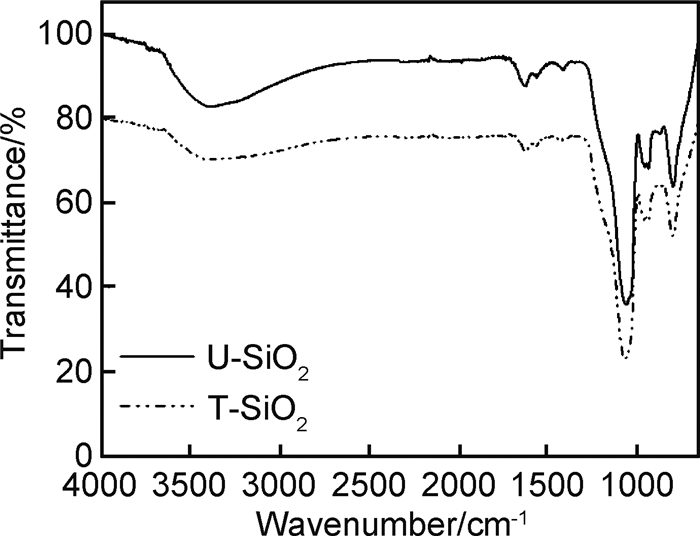

为了进一步证实功能化处理的有效性,对试样进行EDS测试分析,实验结果如图 2所示。较未改性纳米SiO2而言,改性后的纳米SiO2除C,O,Si元素外,还出现较为明显的N元素波峰,这是由于其表面接枝的APTES所携带的—NH2所致。由此表明APTES在纳米SiO2表面上已完成接枝改性,成功制备了功能化SiO2。

|

图 2 纳米SiO2的EDS图谱 (a)未改性纳米SiO2; (b)改性纳米SiO2 Fig. 2 EDS spectrum of nano-SiO2 (a)U-SiO2; (b)T-SiO2 |

表 1分别为EP,U-SiO2/EP,T-SiO2/EP的显微硬度测试结果。可见,含功能化处理纳米SiO2的复合材料(T-SiO2/EP)显微硬度得到明显提高,2%(质量分数,下同)T-SiO2/EP复合材料显微硬度平均值可达70.2HD,较纯环氧树脂提高约16.23%。而未经表面处理的纳米SiO2改性环氧树脂基复合材料(U-SiO2/EP)的显微硬度同环氧树脂基体的硬度相当,几乎不随纳米SiO2含量的增加而改变。这是因为未经表面处理的纳米SiO2填充体系,纳米SiO2表面和环氧树脂分子间未形成化学键,其与环氧树脂界面黏合较弱,未能有效地起到增强效果;同时,添加量较少(1%~3%),纳米粒子尺寸又远小于显微硬度仪金刚石压头的尺寸,测得材料的显微硬度仍然主要反映基体硬度。

| Materials | Shore hardness(HD) |

| EP | 60.4±1.20 |

| 1% U-SiO2/EP | 62.0±2.10 |

| 2% U-SiO2/EP | 62.5±1.60 |

| 3% U-SiO2/EP | 61.0±0.80 |

| 1% T-SiO2/EP | 65.0±0.80 |

| 2% T-SiO2/EP | 70.2±0.60 |

| 3% T-SiO2/EP | 68.0±2.10 |

断裂韧度是表征材料抵御裂纹产生和扩展的重要指标。测试结果如图 3所示,由图 3可见,添加适量T-SiO2能有效提高环氧树脂复合材料(T-SiO2/EP)的断裂韧度,其增强效果随着TS含量的增加呈现先增后减的趋势。当T-SiO2含量为2%时,T-SiO2/EP复合材料的断裂韧度最大,可达1.02MPa·m1/2,较EP(0.75MPa·m1/2)提高约36%,较2%U-SiO2/EP断裂韧度(0.92MPa·m1/2)提高约10.9%。从断面形貌可以看出,EP在裂纹萌生区呈现出明显平滑的区域(图 4(a))。与其相比,2%T-SiO2/EP复合材料在裂纹萌生区表现出了更明显的黏滑行为(图 4(c))。这是因为裂纹萌生区纳米SiO2有助于裂缝尖端周围发生较高水平的塑性变形[14, 18],有效减缓了裂缝的传播速率;同时,EP在裂纹扩展区只有条带和河流线(图 4(a)-A),而2%U-SiO2/EP和2%T-SiO2/EP复合材料在裂纹扩展区存在许多凹坑(4(b)-B,4(c)-C),这是因为裂纹扩展区的部分纳米SiO2改变了裂纹尖端附近的应力状态,产生了裂纹的偏转和分叉,从而消耗了更多的能量。T-SiO2改性的环氧树脂其断裂表面凹坑密度明显大于U-SiO2/EP,这是因为经KH550功能化处理后的纳米SiO2可以与环氧基体间形成稳固的化学键[17],其界面结合作用得到有效增强,有利于协同提高呈网络结构环氧树脂交联体系的强度。因此,T-SiO2对环氧基体起到了有效的增韧效果,T-SiO2/EP复合材料具有更高的断裂韧度。

|

图 3 EP, U-SiO2/EP和T-SiO2/EP的断裂韧度 Fig. 3 Fracture toughness of EP, U-SiO2/EP and T-SiO2/EP |

|

图 4 EP, U-SiO2/EP和T-SiO2/EP复合材料断面SEM图 (a)EP; (b)2%U-SiO2/EP; (c)2%T-SiO2/EP Fig. 4 SEM images of EP, U-SiO2/EP and T-SiO2/EP composites (a)EP; (b)2%U-SiO2/EP; (c)2%T-SiO2/EP |

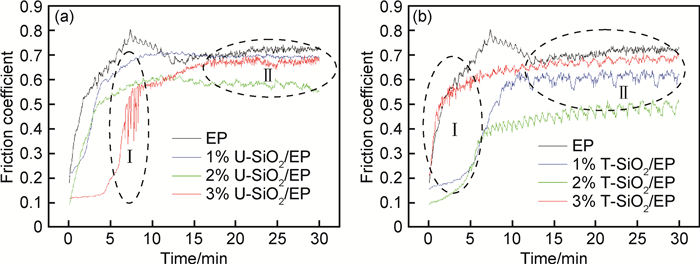

图 5分别为U-SiO2/EP和T-SiO2/EP复合材料摩擦因数随时间变化的关系曲线。可见,虽然改性与未改性的纳米SiO2对环氧树脂基体摩擦因数大小的影响程度不同(T-SiO2可有效降低复合材料的摩擦因数),却表现出了相似的变化趋势。随着摩擦实验的进行,摩擦可分为磨合阶段(图 5-Ⅰ)和稳定阶段(图 5-Ⅱ)。其主要原因是随着磨损时间逐渐延长,摩擦热导致材料表面的物理状态发生了变化,根据摩擦黏着理论,实验材料与对磨钢球的接触并非表观面积的全部接触,在摩擦起始阶段,材料表面温度比较低,处于玻璃态,摩擦只发生在少数微凸峰之间,摩擦力主要以犁沟效应产生的阻力为主,摩擦因数较小。而由于纳米SiO2复合材料是热的不良导体,随着摩擦实验的进行,摩擦热在摩擦表面不断积聚,致使局部温度升高,磨块表层变软,部分微凸体发生塑形变形,出现黏着效应,摩擦因数急剧升高(图 5-Ⅰ)。随着磨损时间进一步延长,环氧复合材料试样表面从玻璃态逐渐转向黏弹态,犁沟效应减小,黏着效应成为主要阻力,摩擦因数趋于稳定(图 5-Ⅱ)。

|

图 5 复合材料的摩擦因数随时间的变化曲线 (a)U-SiO2/EP; (b)T-SiO2/EP Fig. 5 Curves of friction coefficient of composites at different time (a)U-SiO2/EP; (b)T-SiO2/EP |

图 6为添加不同含量纳米SiO2时,U-SiO2/EP和T-SiO2/EP复合材料摩擦因数和磨损量的变化规律。干摩擦时,T-SiO2/EP复合材料的摩擦因数的变化范围0.49~0.65,而U-SiO2/EP的摩擦因数在0.57~0.69变化(图 6(a))。可见,T-SiO2/EP的摩擦因数低于U-SiO2/EP复合材料,同时二者均低于EP(0.72),其中2%T-SiO2/EP复合材料的摩擦因数达到最小0.49。从图 6(b)可以看出,干摩擦时,随着纳米SiO2含量从1%上升至2%,T-SiO2/EP复合材料的磨损失重从2.1mg下降至1.7mg,而当纳米SiO2含量大于2%后磨损加剧,磨损失重上升至1.9mg;同时,可以看出,不同含量纳米SiO2增强环氧树脂基体,T-SiO2/EP复合材料的磨损失重低于U-SiO2/EP复合材料,同时二者均低于EP(2.6mg)。

|

图 6 复合材料摩擦因数和磨损失重变化规律 Fig. 6 Friction coefficient and wear loss law of composites |

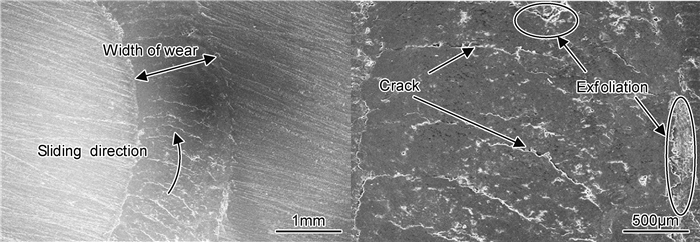

图 7为EP在干摩擦磨损后表面形貌图。从图 7可见,EP的磨损表面凹凸不平,磨痕较宽,并伴有大量微裂纹,尺寸较大较深,边缘不规则。从高倍放大照片中可见,磨损表面出现大量的脆性裂纹和微观撕裂,同时,磨损表面形成了明显分层结构,并产生了大量片状脱落,表现为严重的微观脆性断裂磨损。这是因为纯环氧树脂本身质脆,在周期性摩擦力作用下,其表面因受到剪切力作用而发生弹塑性变形,承受了较大的应力场,导致大分子在应力集中处极易发生断裂,EP磨损表面出现微观撕裂[19],从而使EP磨损失重增加,其耐磨性显著下降。

|

图 7 EP磨损表面形貌 Fig. 7 EP wear surface topography |

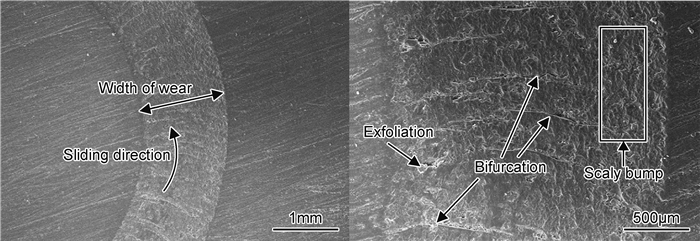

2%U-SiO2/EP复合材料的磨损表面形貌如图 8所示。从图 8可见,添加U-SiO2后其磨损表面较光滑,沿滑动方向出现大量均匀分布的细小鳞状凹凸表面结构,并伴有少量微观裂纹,脆性断裂磨损状况得到明显改善,其磨损机理主要表现为疲劳磨损,并伴随着一定的黏着磨损。一方面,纳米SiO2填料的硬度比环氧树脂基体大,在环氧树脂基体中充当支撑点的作用,对负载优先承载,在一定程度上阻止磨损的进一步发生。另一方面,断裂韧度也是影响复合材料磨损状况的重要因素。T-SiO2/EP和U-SiO2/EP复合材料断裂韧度与磨损失重存在如图 9所示的线性关系。

|

图 8 2%U-SiO2/EP复合材料的磨损表面形貌 Fig. 8 Wear surface topography of 2%U-SiO2/EP composites |

|

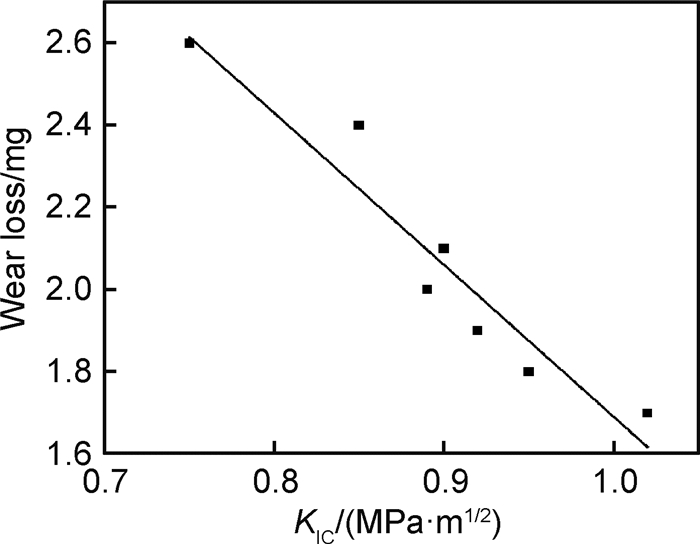

图 9 复合材料断裂韧度与磨损失重的关系 Fig. 9 Relationship between fracture toughness and wear loss of composites |

2%U-SiO2/EP复合材料的断裂韧度较EP有明显提高,因此其磨损状况得到改善。同时,随着摩擦过程中摩擦热不断积聚,环氧树脂基体黏度降低,在外载荷的作用下,纳米SiO2趋向聚集、剥落,其磨屑形成较薄的转移膜可将钢球表面同摩擦面隔开,起到较好的减摩润滑作用[20]。

对于适当含量T-SiO2改性的环氧树脂复合材料而言(2%T-SiO2/EP),其复合材料的磨损表面形貌如图 10所示。从图 10可见,与EP,2%U-SiO2/EP复合材料相比,2%T-SiO2/EP复合材料的磨痕宽度最窄,磨损表面最为光滑平整,仅存在轻微的疲劳裂纹迹象,其磨损形式主要为轻微的疲劳磨损。这是由于经过偶联的纳米SiO2与树脂基体之间可形成稳固的化学键,且一个粒子表面可吸附多条大分子链,对大分子链起到“钉扎”作用[21],使其不易解缠脱落,同时粒子之间吸附的大分子链相互缠结,从而起到均匀承载的作用。此外,T-SiO2对复合材料起到弥散强化作用,使复合材料的显微硬度和断裂韧度得到明显的提高。复合材料显微硬度与磨损失重存在近似线性关系(图 11)。由于T-SiO2/ EP复合材料的显微硬度明显高于U-SiO2/EP复合材料,能够更好地抵御GCr15钢球的挤压和摩擦,使其具有更优异的减摩耐磨性能。

|

图 10 2%T-SiO2/EP复合材料的磨损表面形貌 Fig. 10 Wear surface topography of 2%T-SiO2/EP composites |

|

图 11 复合材料邵氏硬度与磨损失重的关系 Fig. 11 Relationship between hardness of composites and wear loss |

但是,当T-SiO2含量较低时(1%),T-SiO2/EP复合材料的耐磨性能下降,磨损失重增加,1%T-SiO2/EP复合材料的表面磨损形貌如图 12所示。从图 12可见,磨损表面出现大量微裂纹和层脱后形成的凹坑,磨痕边缘仍有较为明显的脆性裂纹。这是因为纳米SiO2含量较少,其弥散强化作用较弱,对环氧树脂显微硬度和断裂韧度增强效果不明显。同时,其复合材料应力传递作用较差。1%T-SiO2/EP复合材料的磨损机理主要表现为微观脆性断裂磨损,并伴有一定的疲劳磨损。

|

图 12 1%T-SiO2/EP复合材料的磨损表面形貌 Fig. 12 Wear surface topography of 1%T-SiO2/EP composites |

当T-SiO2含量过高时(3%),T-SiO2/EP复合材料的耐磨性能同样有所下降。图 13示出了T-SiO2含量增大到3%时,复合材料的表面磨损形貌。可见,复合材料磨痕变宽,磨损表面粗糙,存在部分脆性裂纹和剥落形成的凹坑,磨损加剧。这可能是由于3%纳米SiO2在基体中还会产生团聚现象,造成复合材料局部应力集中,断裂韧度下降。同时,纳米SiO2的分散性下降,形成了许多粒子团聚的弱界面,导致粒子容易从基体中脱落,应力承载作用减弱,导致复合材料磨损失重增加。因此,3%T-SiO2/EP复合材料的磨损机理仍主要表现为严重的疲劳磨损,并伴随着一定的微观断裂磨损。

|

图 13 3%T-SiO2/EP复合材料磨损表面形貌图 Fig. 13 Wear surface topography of 3%T-SiO2/EP composites |

(1) 运用化学改性方法,通过硅烷偶联剂KH550成功制备了功能化SiO2,其分散性得到明显改善。改性后的纳米SiO2上的端氨基官能团易于参与EP基体固化时的开环聚合反应,使得改性纳米SiO2与EP基体间形成较强的界面黏结。2%T-SiO2/EP复合材料显微硬度平均值可达70HD,高于U-SiO2/EP复合材料。

(2) 在干摩擦条件下,T-SiO2/EP复合材料的摩擦因数和磨损失重均低于U-SiO2/EP复合材料。随着纳米SiO2含量从1%增加至3%,T-SiO2/EP复合材料的摩擦因数和磨损失重分别在0.49~0.65和1.7~2.1mg变化,并呈现出先减后增的变化规律。其中,2%T-SiO2/EP复合材料的摩擦因数和磨损失重最小,表现出了最优异的减摩耐磨性能。

(3) 在干摩擦条件下,经2%T-SiO2增强后,T-SiO2对环氧基体起到有效的增强作用,T-SiO2/EPT-SiO2/EP磨损机理主要表现为轻微的疲劳磨损。T-SiO2含量较低时(1%),T-SiO2/EP复合材料的磨损机理主要表现为微观脆性断裂磨损,并伴随着一定的疲劳磨损;T-SiO2含量过高时(3%),磨损机制转变为严重的疲劳磨损,并伴随着一定的微观脆性断裂磨损。

| [1] | MASSINGILLG L, SHEIHP S, WHITESIDER C, et al. Fundamental studies of epoxy resins for can and coil coatings II:flexibility and adhesion of epoxy resins[J]. Journal of Coatings Technology, 1990, 62 : 31–39. |

| [2] | LIN L Y, KIM D E, KIM W K, et al. Friction and wear characteristics of multi-layer graphene films investigated by atomic force microscopy[J]. Surface & Coatings Technology, 2011, 205 (20): 4864–4869. |

| [3] | GOLRU S S, ATTAR M M, RAMEZANZADEH B. Studying the influence of nano-Al2O3, particles on the corrosion performance and hydrolytic degradation resistance of an epoxy/polyamide coating on AA-1050[J]. Progress in Organic Coatings, 2014, 77 (9): 1391–1399. DOI: 10.1016/j.porgcoat.2014.04.017 |

| [4] | AZMAN N Z, SIDDIQUI S A, LOW I M. Characterisation of micro-sized and nano-sized tungsten oxide-epoxy composites for radiation shielding of diagnostic X-rays[J]. Mater Sci Eng C Mater Biol Appl, 2013, 33 (8): 4952–4957. DOI: 10.1016/j.msec.2013.08.023 |

| [5] | VIJAYAN P P, PIONTECK J, HUCZKO A, et al. Liquid rubber and silicon carbide nanofiber modified epoxy nanocom-posites:volume shrinkage, cure kinetics and properties[J]. Composites Science & Technology, 2014, 102 (4): 65–73. |

| [6] | CHANDRASEKARAN S, SEIDEL C, SCHULTE K. Prepar-ation and characterization of graphite nano-platelet (GNP)/epoxy nano-composite:mechanical, electrical and thermal properties[J]. European Polymer Journal, 2013, 49 (12): 3878–3888. DOI: 10.1016/j.eurpolymj.2013.10.008 |

| [7] | KNOPP D, TANG D, NIESSNER R. Review:bioanalytical applications of biomolecule-functionalized nanometer-sized doped silica particles[J]. Analytica Chimica Acta, 2009, 647 (1): 14–30. DOI: 10.1016/j.aca.2009.05.037 |

| [8] | SHIN Y, LEE D, LEE K, et al. Surface properties of silica nanoparticles modified with polymers for polymer nanocomposite applications[J]. Journal of Industrial & Engineering Chemistry, 2008, 14 (4): 515–519. |

| [9] | LEE S I, KIM D B, SIN J H, et al. Polyurethane/silica composites, prepared via in-situ polymerization in the presence of chemically modified silicas[J]. Biochimica et Biophysica Acta, 2007, 1862 (2): 274–283. |

| [10] | TZETZIS D, MANSOUR G, TSIAFIS I, et al. Nanoindent-ation measurements of fumed silica epoxy reinforced nanocom-posites[J]. Journal of Reinforced Plastics & Composites, 2013, 32 (3): 160–173. |

| [11] | SIENGCHIN S. Impact, thermal and mechanical properties of high density polyethylene/flax/SiO2 composites:effect of flax reinforcing structures[J]. Journal of Reinforced Plastics & Composites, 2012, 31 (14): 959–966. |

| [12] | WANG X, WANG L, SU Q, et al. Use of unmodified SiO2, as nanofiller to improve mechanical properties of polymer-based nanocomposites[J]. Composites Science & Technology, 2013, 89 (1): 52–60. |

| [13] | SINGH S K, KUMAR A, JAIN A. Improving tensile and flexural properties of SiO2-epoxy polymer nanocomposite[J]. Materials Today, 2018, 5 (2): 6339–6344. |

| [14] | ZHANG H, TANG L C, ZHANG Z, et al. Fracture behaviours of in situ silica nanoparticle-filled epoxy at different temperatures[J]. Polymer, 2008, 49 (17): 3816–3825. DOI: 10.1016/j.polymer.2008.06.040 |

| [15] | QI Z, TAN Y, WANG H, et al. Effects of noncovalently functionalized multiwalled carbon nanotube with hyperbranched polyesters on mechanical properties of epoxy composites[J]. Polym Test, 2017, 64 : 38–47. DOI: 10.1016/j.polymertesting.2017.09.031 |

| [16] | SPANGE S. Silica surface modification by cationic polymeri-zation and carbenium intermediates[J]. Progress in Polymer Science, 2000, 25 (6): 781–849. DOI: 10.1016/S0079-6700(00)00014-9 |

| [17] | SBIRRAZZUOLI N, MITITELU-MIJA A, VINCENT L, et al. Isoconversional kinetic analysis of stoichiometric and off-stoichiometric epoxy-amine cures[J]. Thermochimica Acta, 2006, 447 (2): 167–177. DOI: 10.1016/j.tca.2006.06.005 |

| [18] | KINLOCH A J, WILLIAMS J G. Crack blunting mechanisms in polymers[J]. Journal of Materials Science, 1980, 15 (4): 987–996. DOI: 10.1007/BF00552112 |

| [19] |

胡海霞, 于思荣, 王玉辉, 等. 环氧树脂在干摩擦过程中的表面化学效应研究[J].

摩擦学学报, 2007, 27 (3): 241–245.

HU H X, YU S R, WANG Y H, et al. Surface chemical effects of epoxy resin in dry friction[J]. Journal of Tribology, 2007, 27 (3): 241–245. DOI: 10.3321/j.issn:1004-0595.2007.03.010 |

| [20] |

邵鑫, 田军, 刘维民, 等. 纳米SiO2对聚醚砜酮复合材料摩擦学性能的影响[J].

材料工程, 2002 (2): 38–42.

SHAO X, TIAN J, LIU W M, et al. Effect of nano-SiO2 on tribological properties of polyethersulfone ketone composites[J]. Journal of Materials Engineering, 2002 (2): 38–42. DOI: 10.3969/j.issn.1001-4381.2002.02.011 |

| [21] |

雷毅, 郭建良, 张雁翔. 填充纳米SiO2对超高分子量聚乙烯复合材料摩擦磨损性能的影响[J].

润滑与密封, 2006 (12): 41–43.

LEI Y, GUO J L, ZHANG Y X. Effect of nano-SiO2 filling on friction and wear properties of ultra high molecular weight polyethylene composites[J]. Lubrication & Sealing, 2006 (12): 41–43. DOI: 10.3969/j.issn.0254-0150.2006.12.013 |

2019, Vol. 47

2019, Vol. 47