文章信息

- 郜庆伟, 赵健, 舒凤远, 吕成成, 齐宝亮, 于治水

- GAO Qing-wei, ZHAO Jian, SHU Feng-yuan, LYU Cheng-cheng, QI Bao-liang, YU Zhi-shui

- 铝合金增材制造技术研究进展

- Research progress in aluminum alloy additive manufacturing

- 材料工程, 2019, 47(11): 32-42

- Journal of Materials Engineering, 2019, 47(11): 32-42.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000084

-

文章历史

- 收稿日期: 2019-01-23

- 修订日期: 2019-07-12

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室, 哈尔滨 150001;

3. 哈尔滨工业大学(威海) 材料科学与工程学院, 山东威海 264209;

4. 江淮汽车股份有限公司乘用车制造公司, 合肥 230601;

5. 一汽轿车股份有限公司, 长春 130012

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;

3. Shandong Provincial Key Laboratory of Special Welding Technology, Harbin Institute of Technology at Weihai, Weihai 264209, Shandong, China;

4. Anhui Jianghuai Automotive Co., Ltd. Passenger Car Manufacturing Company, Hefei 230601, China;

5. FAW Car Co., Ltd., Changchun 130012, China

铝合金具有密度低,比强度、比刚度高,塑性好,优良的导电性、导热性和抗腐蚀性等特点,是实现结构轻量化的首选材料,在航空航天、交通运输、船舶舰艇等领域具有广泛的应用前景和研究价值[1-5]。近年来,铝及铝合金的材料开发主要集中在两个方向[6-10]:(1)开发高强度、高韧性铝合金新材料,用来满足航空航天、交通运输和军事设施等特殊领域的需求;(2)发展具有不同性能和功能的民用铝合金,用来满足不同条件和用途的新材料。铝合金的广泛应用促进了铝合金制造技术的发展,传统铝合金加工工艺主要采用熔炼、铸造和锻造等手段,但是随着产品技术水平的不断提高和研制周期的不断缩短,对制造复杂精密结构的铝合金构件也提出了新的要求,不仅要求制造技术高效、快速,而且还要具有随装备设计变化而变化的快速响应能力,以及对复杂精密构件生产制造的灵活适应性。然而,传统的制造技术难以满足上述要求,开发新的铝合金制造技术成为当今研究的热点之一。

基于上述现状,国内外学者从组织性能、成形质量、缺陷以及理论模型分析等方面深入研究了铝合金增材制造技术的可行性,获得了良好的效果[11-15]。由于工作原理和热源类型的不同,目前国内外针对铝合金增材制造技术的工艺方法主要包括激光增材制造技术、电弧增材制造技术、电子束增材制造技术、超声波增材制造技术和搅拌摩擦焊增材制造技术等[16-20]。大多数铝合金对激光的反射率很高,使得激光的利用率较少,目前局限于铸造铝合金或者焊接性较好的铝合金。电弧增材制造技术主要应用于大尺寸形状较复杂铝合金增材构件的低成本、高效快速成形,但成形精度难以得到有效控制。电子束增材制造铝合金时,易造成合金元素挥发,严重影响电子束增材制造铝合金的应用,但是电子束可以达到几千瓦的输出功率,具有较高的能量利用率、无反射及真空环境污染少等优势。超声波增材制造铝合金采用大功率超声能量,利用铝合金层与层之间振动摩擦产生的热量,促进界面间金属原子相互扩散并形成固态物理冶金结合,从而实现增材成形。搅拌摩擦焊增材制造是将高速旋转的搅拌头插入铝合金板材后以一定的行进速度沿既定方向运动,在搅拌头与铝合金板材的接触部位产生摩擦热,使铝合金板材塑化软化,塑化金属在搅拌头的旋转作用下填充搅拌针后方的空腔,形成一层增材区之后在上面继续叠加一层基材,并按照设计的路径和增材间距重复上述操作。

本文将从组织与性能、成形精度和质量、成形缺陷控制和数值模拟4个方面介绍铝合金增材制造技术的发展和应用情况,以及铝合金增材制造成形件的特点及存在的问题等,介绍国内外在铝合金增材制造成形件的最新研究进展,并对该技术未来应关注的研究方向给出建议。

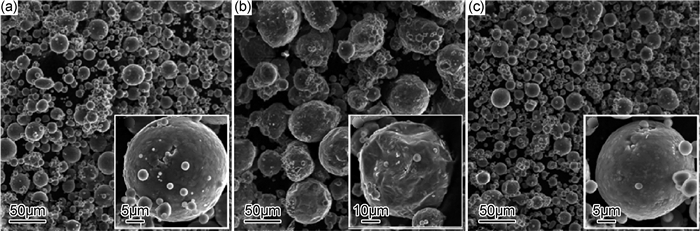

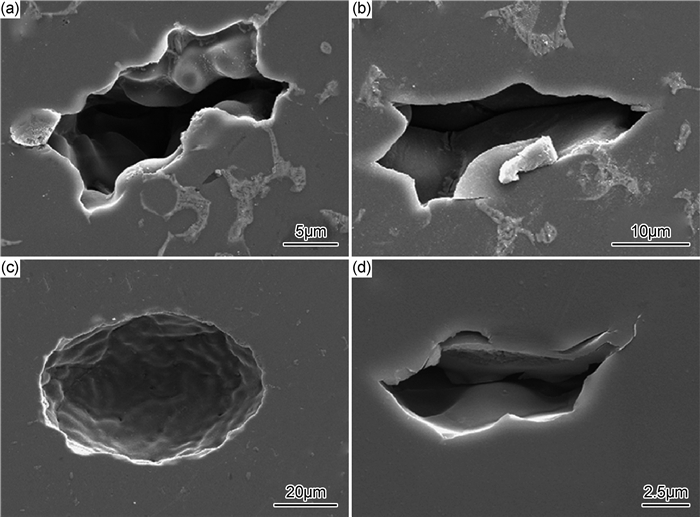

1 铝合金增材制造技术现状 1.1 组织与性能微观组织决定增材构件的使用性能,因此增材制造过程中组织与性能关系的研究尤为重要。增材制造研究集中在粉末成形与送丝成形两个方面,主要包括层间温度、金属液滴结合方式、组织沉积形态及性能方向性等。Haselhuhn等[21]使用熔化极气体保护焊(GMAW)3D金属打印机制造1100,4043,4943,4047和5356铝合金增材构件,通过拉伸和压缩测试对增材构件的性能进行评估。结果表明,在多层焊道中,4043和4047铝合金具有大约8.4μm的二次枝晶臂间距,4943铝合金的二次枝晶臂间距平均为10μm,形成了均匀的微结构,大部分基于GMAW铝合金增材构件的力学性能与传统的锻造部件性能相当。Mg元素是Al-Cu合金中形成Al2Cu相的必要元素,电子束填丝增材制造过程中会造成Mg元素挥发,导致Al2Cu相含量减少,严重降低增材构件的力学性能。Brice等[22]采用电子束自由成形制造系统(EBF3)进行2139铝合金试样的制造,结果表明在2139铝合金焊丝中添加适量的Mg可以抵消增材制造期间Mg的损失,经固溶热处理和时效处理后,增材构件的峰值硬度(160HV)可以达到T8条件下锻造2139铝合金的硬度水平(163HV)。Asgari等[23]研究了AlSi10Mg回收粉末对直接金属粉末激光烧结(DMLS)增材构件显微组织和力学性能的影响。原始粉末和回收粉末具有相似的粉末特征,而与冷凝粉末相比具有明显差别,如图 1所示。结果表明经回收粉末制成的合金致密度可达(99.58±0.11)%,微观组织和力学性能与原始粉末制备的合金块体相似(垂直方向平均抗拉强度为(393±10)MPa,平均断后伸长率为(5.8±0.5)%,水平方向平均抗拉强度为(386±10)MPa,平均断后伸长率为(8.8±0.3)%),证实了回收的粉末可以在DMLS工艺中使用,而对最终产品的质量没有不利影响,减少了制造过程中粉末的浪费,可以实现更低的成本制造更高效的产品。

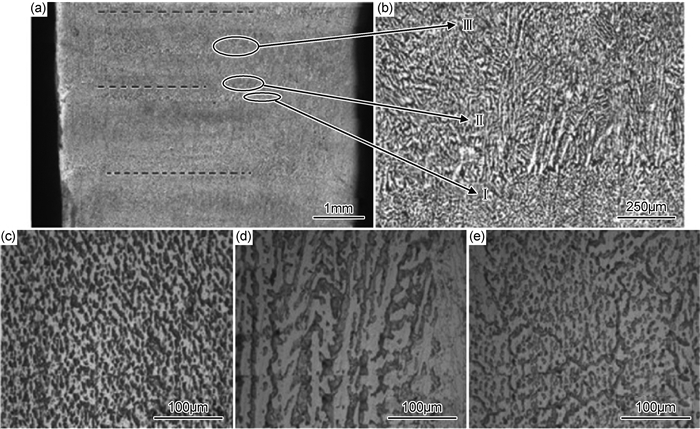

黄丹等[24]选用5A06铝合金焊丝作为实验材料,研究TIG填丝增材制造层间预热温度及电流对成形形貌的影响,测试增材构件在不同部位的组织特征及其力学性能,铝合金增材构件不同位置的组织形貌如图 2所示。结果表明,增材构件微观组织中不存在焊接缺陷,层内组织为细小树枝晶及等轴晶,而层间结合处组织为粗大的柱状树枝晶,晶粒生长方向垂直于基板,顶部组织为等轴晶,组织最为细小,抗拉强度为295MPa,伸长率为36%。Zuo等[25]采用微滴沉积制备技术制备7075铝合金增材构件,研究了金属液滴间界面结合对拉伸性能的影响。结果表明,金属液滴和基体的温度对增材构件的拉伸强度有明显影响,在适当温度下(液滴温度为1373K,基板温度为573K)制备的铝合金增材构件拉伸强度为373MPa,伸长率为9.95%,这与挤压试样的力学性能相似。柏久阳等[26]采用TIG增材制造的方法制备4043铝合金增材构件,并对增材构件的组织特征及力学性能进行研究。结果发现,增材构件中存在着大量的柱状树枝晶,晶粒沿着垂直于焊缝的方向定向生长,并可以穿越层间条纹区域。增材构件的组织中存在着枝晶偏析和层间偏析,材料的平均抗拉强度为146.7MPa,断后伸长率为19.11%,强度稳定性较好,但塑性的稳定性较差。而采用激光诱导MIG电弧增材制造5356铝合金薄壁增材构件,其截面顶部区域由柱状晶和等轴晶组成,中下部区域组织主要为树枝晶。试样的平均抗拉强度为279.75MPa,平均断后伸长率为24.38%,强度性能基本呈各向同性,塑性体现为各向异性[27]。

铝合金表面的氧化膜会对增材制造过程产生不利影响,对增材制造过程中铝合金表面氧化膜的去除非常必要。超声波增材制造(UAM)工艺既不需要高温环境,也不会造成合金元素的挥发,且不影响连接的性能,Shimizu等[28]采用超声波增材制造制备6061铝合金构件。结果表明,超声波产生的振动可以将铝合金的表面氧化层从界面中挤出,新生界面呈现细小的等轴晶粒,且接触表面没有出现氧化层,具有良好的冶金结合。UAM制造的增材构件通常在垂直于焊接界面(Z方向)加载时表现出较差的拉伸强度。进一步,采用热等静压工艺(HIP)可有助于消除Z向脆性断裂,能够提高Z向试样的强度和延展性,消除空隙并产生再结晶结构,如图 3所示[29]。铝蜂窝结构具有优良的性能,如高能量吸收,质量轻,良好的绝热性能等。Rashid等[30]使用如图 4所示的圆形、三角形和六边形晶格结构进行AlSi12合金粉末选区激光熔化。结果表明,三角形结构的抗弯强度为(175.80±1)MPa,圆形和六边形结构的抗弯强度分别为(151.35±0.67)MPa和(143.16±3.85)MPa,即三角形结构比其他结构的增材构件具有更好的抗弯曲性能。

关于铝合金增材制造,较多学者对增材构件的组织特点与力学行为进行了研究,各种增材制造方法的性能特点对比如表 1所示,证明了铝合金增材制造的可行性,并通过层间温度、金属液滴结合和消除氧化膜等方式对铝合金增材构件的微观组织进行了研究,取得了一定进展。但有关组织均匀性与力学性能的方向性仍未得到系统解决,成为铝合金增材制造研究的难点。

| Method | Material | Performance |

| DMLS[23] | AlSi10Mg | The average tensile strength and tensile elongation in vertical direction are (393±10)MPa and (5.8±0.5)%,respectively. The average tensile strength and tensile elongation in horizontal direction are (386±10)MPa and (8.8±0.3%)%, respectively. |

| SLM[30] | AlSi12 | The flexural strength of triangular, circular and honeycomb structures are (175.80±1), (151.35±0.67)MPa and (143.16±3.85)MPa, respectively. |

| SLM[36] | AlSi10Mg | Tensile strength in vertical direction and horizontal direction are 360MPa and 420MPa, respectively. |

| GMAW-AM[21] | 1100;4043;4943;4047;5356 | The ultimate tensile strength of 1100, 4043, 4943, 4047 and 5356 are (92±6), (141±4), (193±7), (180±4)MPa and (230±10)MPa, respectively. |

| TIG-AM[24] | 5A06 | The tensile strength and elongation are 295MPa and 36%, respectively. |

| TIG-AM[26] | 4043 | The tensile strength and elongation are 146.7MPa and 19.11%, respectively. |

| MIG-AM[27] | 5356 | The tensile strength and elongation are 279.75MPa and 24.38%, respectively. |

| EBF3[22] | 2139 | The tensile strength is (430±8)MPa. |

| UAM[29] | 6061 | Before HIP, the Z-direction yield stress is 46.2MPa; after HIP, the Z-direction yield stress is 80MPa. |

| FSAM[34] | 5A03-H | The tensile strength in the horizontal and vertical directions are 5% and 85% of the matrix (213MPa), respectively. |

对铝合金增材构件成形精度及质量进行有效控制是铝合金增材制造研究的重点和难点。目前一般采用优化工艺参数等方法提高铝合金成形精度和质量。

增材制造过程中的行进速度对铝合金的成形精度具有重要影响,从保强等[31-32]采用自主研制的复合超高频脉冲方波变极性钨极氩弧焊(hybrid pulse VP-GTAW,HPVP-GTAW)进行2319铝合金的增材制造,研究电流、送丝速率、行进速率等过程特征参数对铝合金成形特征的影响。通过控制送丝速度和行进速度可实现对铝合金薄壁增材构件成形高度和宽度的有效控制。图 5为采用HPVP-GTAW电弧作为热源制备的成形质量良好的铝合金增材构件。王忻凯等[33-34]研究了工艺参数对5A03-H铝合金板材搅拌摩擦增材制造(friction stir additive manufacturing, FSAM)成形的影响规律。结果表明,随着行进速率的提高,单道增材宽度、界面迁移高度和宽度值均减小。当行进速率为60mm/min时,界面迁移量较小,单道增材宽度较大。优化增材加工的间距,可以得到成形良好的增材区。逆向增材与同向增材相比,能有效地抑制并消除向增材区中心迁移的界面,因此可获得较大的有效增材宽度,增材构件在拉伸性能上存在各向异性,水平方向抗拉强度超过基材5%以上,垂直方向抗拉强度达到基材85%以上(基材平均抗拉强度为213MPa,伸长率为13%)。

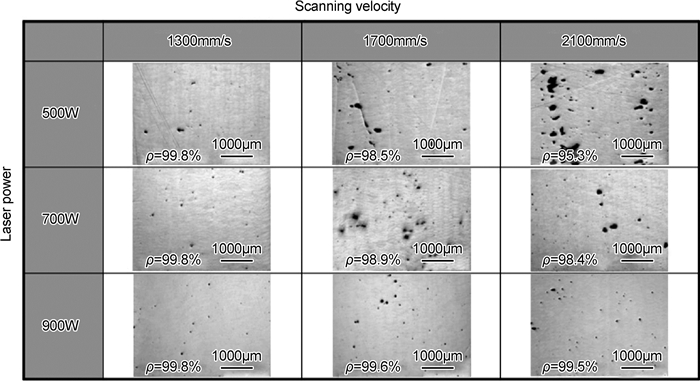

Ayarkwa等[35]研究了交流TIG工艺电极正极周期对电弧填丝5556铝合金增材构件成形的影响。结果表明,当电极正极周期为20%时, 有效壁宽最小,层高相应最大。Buchbinder等[36]使用输出功率为1kW的激光选区熔化成形设备进行AlSi10Mg增材成形技术研究。图 6为不同扫描速率和激光功率下成形件的致密度。如图 6所示,在行进速率为2100mm/s和功率为500W时,气孔缺陷较多,增材构件致密度较低,在900W时,致密度可达到99.5%以上,但在微观结构中仍可检测到气孔缺陷。结果表明,在一定范围内,采用高功率激光可以获得致密度较高的优质增材构件。Aboulkhair等[37]研究分析了不同扫描策略对激光熔化AlSi10Mg增材构件内部质量的影响。结果表明,使用小功率(仅100W激光功率)预烧结的扫描策略可以在低功率的情况下获得99.8%的致密度。

目前,研究更多地利用工艺调整和扫描策略等方式对铝合金增材过程中构件内部与外部成形质量进行控制,在工艺与成形质量的内在联系方面取得了一定进展,但构件内部的气孔缺陷仍未得到根本控制。不同的工艺参数和加工方法对增材构件成形精度的影响较大,未来针对铝合金增材制造而言,如何有效地进行复合热源增材制造,实现铝合金增材构件组织的均匀致密,通过增材+铣削加工方法提高大型增材构件的成形精度仍是未来研究的重点和难点。

1.3 成形缺陷控制缺陷的存在会严重降低铝合金增材构件的使用性能,对铝合金的疲劳特性和强度产生不利的影响[38-40]。目前铝合金增材制造过程中的缺陷主要为裂纹和气孔。

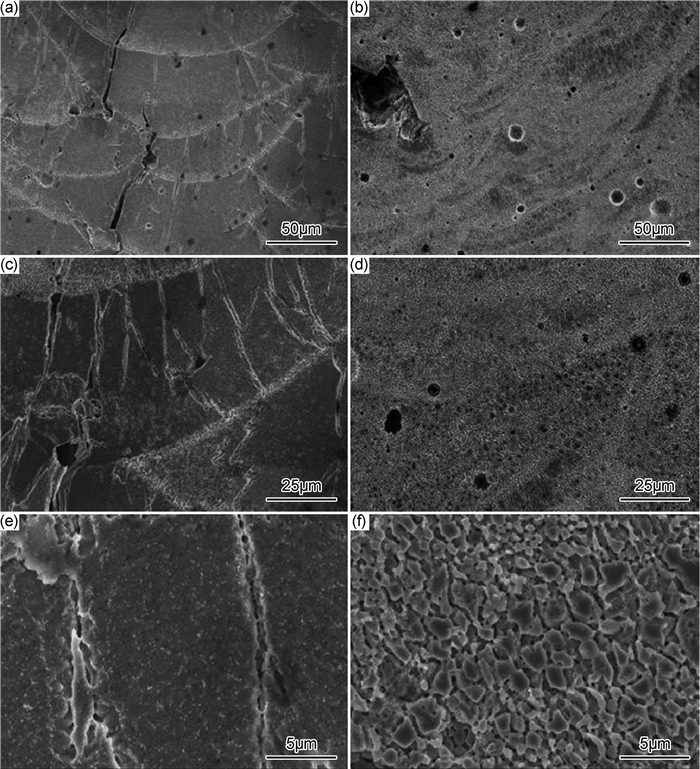

在现有铝合金粉末的基础上加入增强颗粒可以改善其流动性,优化铝合金粉末的颗粒形貌和聚集状态。Martin等[41]通过引入锆纳米粒子调控铝合金激光选区熔化制造过程中的凝固行为,通过锆纳米粒子的引入可以控制并消除7075和6061合金增材构件裂纹缺陷,强度与锻件相当,如图 7所示。Karthik等[42]利用铝镁合金AA5083基体和纳米晶高熵合金CoCrFeNi颗粒增强材料进行多层摩擦沉积实验,改善了层间物理不连续性或结合缺陷,与标准锻造合金AA5083-H112相比,具有更高的拉伸和压缩强度,并且与传统的陶瓷颗粒增强铝基复合材料相比,具有更好的强度和延展性。Montero-Sistiaga等[43]在7075铝合金粉末中添加4%(质量分数)的Si元素,发现Si元素可以引起晶粒细化作用,有效抑制激光选区熔化增材构件的微裂纹。Plotkowski等[44]选用Al-Ce合金进行激光增材制造,结果表明,Al-Ce合金增材构件没有裂纹或气孔,与铸造材料相比具有精细的微观结构,并且这种精细结构在热处理时非常稳定。

6系和7系列铝合金在凝固期间,由于体积凝固收缩和热收缩会产生气孔和裂纹,在增材制造过程中,这些缺陷可以跨越柱状晶粒以及晶间区域。Uddin等[45]使用激光粉末床熔合(LPBF)制备6061铝合金试样。结果表明,粉末床加热更适合于制造6061铝合金及其他易发生凝固裂化的合金体系。Gu等[46-47]对层间轧制工艺对电弧填丝增材制造(WAAM)2319和5087铝合金气孔率的影响进行了研究。随着轧制载荷的增加,铝合金增材构件中的气孔尺寸逐渐变小,如图 8所示。

增材构件的拉伸、疲劳等力学性能是其服役过程中的重要评价指标,裂纹和气孔的存在会在一定程度上限制铝合金增材构件的使用条件。目前虽然能够通过组分调控、机械轧制等手段降低裂纹及气孔缺陷,但与锻件相比略显不足,因此铝合金增材制造成形件的缺陷控制,尤其是消除气孔缺陷仍然是未来研究的重点方向。

1.4 数值模拟数值模拟可以对增材制造中的热作用、成形控制、组织演变、残余应力分布和力学行为等进行研究,同时可以针对不同材料、不同工艺条件下的增材制造过程给出预测,具有低成本、高效率、理论性强及易于指导工艺优化等特点。

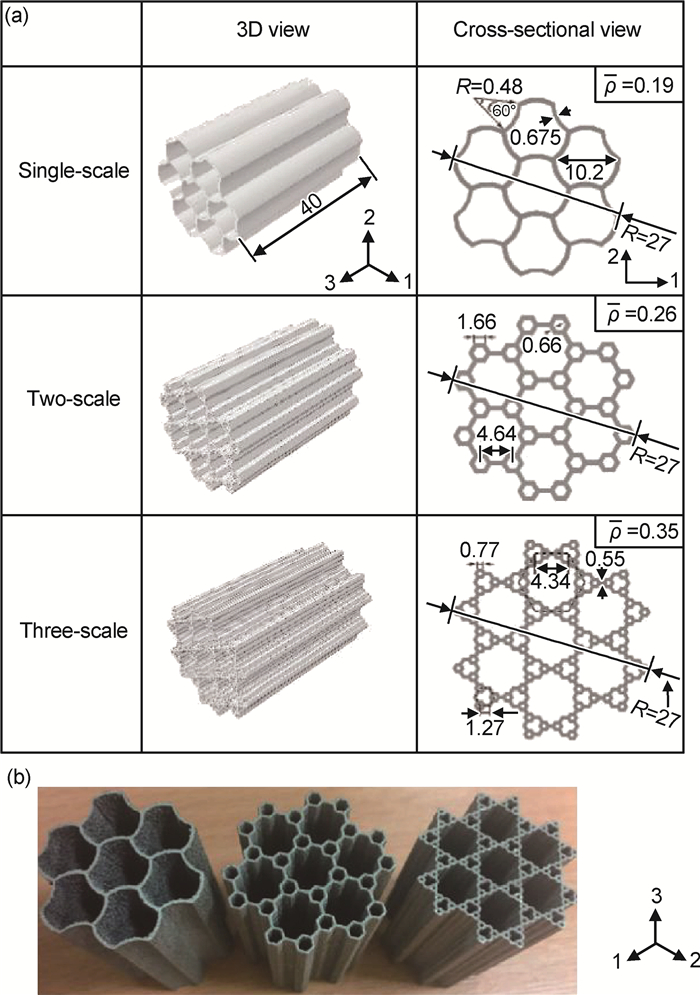

Foteinopoulos等[48]提出了粉末床熔融增材制造工艺二维有限差分模型,采用自适应网格划分显著减少了计算时间和模拟所需的内存。李雅莉[49]基于ANSYS软件对激光选区熔化AlSi10Mg过程中的温度场和应力场进行了模拟,研究了激光功率和扫描速率对激光选区熔化过程中热行为和残余应力的影响。结果表明,当激光功率增加时,熔池的冷却速率和温度梯度均呈增加趋势;当扫描速率增加时,熔池的冷却速率明显升高,温度梯度却略有降低;随着激光功率的增加或扫描速率的降低,熔池的尺寸逐渐增大。增材构件的表面残余应力主要为拉应力,且构件表面中部位置的残余应力高于边缘位置的残余应力。最大残余应力出现在熔化层和基板的界面结合处,此处最易发生翘曲变形甚至开裂。Du等[50]对金属熔融涂层增材制造技术(MFCAM)熔融涂覆过程中出现的瞬态传输现象进行了数值研究。目前,MFCAM支持铸造铝合金材料,适用于制造大型铝金属增材构件。结果发现数值模拟与实验结果之间的比较显示了良好的一致性,基板移动速率、熔体流动速率和熔融涂覆头与基材之间的间隙高度都会对涂层固化形态产生影响,不同的路径选择会对应力场和温度场的分布产生一定的影响。Mcmillan等[51]基于金属增材制造温度场的有限差分方法(FDM),通过重复利用现有的金属增材制造生产数据来减少数据生成工作量,可以在设计阶段和预生产阶段实现定性设计。通过与现有分析结果、数值结果进行比较,验证了该方法的有效性,并可将该方法应用于铝晶格结构的激光选区熔化工艺。Zhang等[52]采用激光选区熔化增材制造了如图 9所示的单尺度、双尺度和三尺度AlSi10Mg蜂窝结构,使用有限元模拟对动态实验结果进行分析。结果表明,分层蜂窝结构比单层蜂窝结构具有更好的能量吸收能力,可用于开发高性能、轻质金属结构部件。

数值模拟技术的发展为铝合金增材制造提供了理论性的指导,可以降低实际生产过程中的成本,提高生产效率。目前,数值模拟手段在铝合金增材制造“工艺-组织-性能”的内在联系方面,尤其在成形机理、组织演变及应力分析方面取得了一定的进展。但是由于复杂的加工过程和软件自身的局限性,使得数值模拟的研究中仍然存在较多不足。因此,开发新软件或丰富现有数据库对进一步解明铝合金增材制造内在机理性难题具有重要的指导意义。

2 结束语目前,铝合金增材制造技术在军用和民用领域具有广泛的应用前景。铝合金增材制造技术具有复杂精密成形与轻量化设计等显著优势。本文从组织性能、成形质量、缺陷控制和数值模拟4个方面对铝合金增材制造技术进行了系统论述,总结了国内外铝合金增材制造的现状和研究成果,主要发展趋势如下:

(1) 开发铝合金增材制造新方法,进一步探究铝合金增材制造中“工艺-组织-性能”之间的内在联系。阐明铝合金增材制造构件应力形成机理,提出有效控制增材构件残余应力水平及分布的方法,为大型复杂铝合金增材制造构件的制备提供指导。

(2) 揭示铝合金增材制造中微熔池传质、非平衡凝固及冷却过程的物理冶金机理及相变行为,实现铝合金增材制造微观组织控制。通过实验与数值模拟相结合的手段,控制及预测铝合金增材制造温度场分布规律,控制增材热过程。

(3) 进一步开发增材制造+铣削加工(精密加工)一体化设备,提高铝合金增材制造构件的成形精度,实现铝合金构件的精密加工。通过工艺优化及设备升级,彻底消除铝合金增材制造构件气孔缺陷,提高致密度,改善综合力学性能。

| [1] |

李权, 王福德, 王国庆, 等. 航空航天轻质金属材料电弧熔丝增材制造技术[J].

航空制造技术, 2018, 61 (3): 74–82.

LI Q, WANG F D, WANG G Q, et al. Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2018, 61 (3): 74–82. |

| [2] |

聂德键, 罗铭强, 陈文泗, 等. 交通运输用铝合金材料研究进展[J].

有色金属加工, 2016, 45 (5): 15–18.

NIE D J, LUO M Q, CHEN W S, et al. Review of research progress of aluminum alloys for transportation[J]. Nonferrous Metals Processing, 2016, 45 (5): 15–18. DOI: 10.3969/j.issn.1671-6795.2016.05.003 |

| [3] |

张波, 方志刚, 李向阳, 等. 铝合金船舶的腐蚀防护技术现状与展望[J].

中国材料进展, 2014 (7): 414–417.

ZHANG B, FANG Z G, LI X Y, et al. Status and prospect of corrosion protection technology about aluminium alloy ship[J]. Materials China, 2014 (7): 414–417. |

| [4] |

齐忠原, 巫瑞智, 王国军, 等. 铝合金在船舶和海洋工程中的应用[J].

轻合金加工技术, 2016, 44 (1): 12–18.

QI Z Y, WU R Z, WANG G J, et al. Application of aluminum alloys in shipping and ocean engineering[J]. Light Alloy Fabrication Technology, 2016, 44 (1): 12–18. |

| [5] |

王艳艳, 吴茂永, 曲华, 等. 特种铝合金精密成形技术及其在国防科技领域中的应用[J].

精密成形工程, 2017, 9 (3): 51–54.

WANG Y Y, WU M Y, QU H, et al. Special aluminum alloy precision forming technology and its application in the field of national defense science and technology[J]. Journal of Netshape Forming Engineering, 2017, 9 (3): 51–54. DOI: 10.3969/j.issn.1674-6457.2017.03.011 |

| [6] |

张新明, 邓运来, 张勇. 高强铝合金的发展及其材料的制备加工技术[J].

金属学报, 2015, 51 (3): 257–271.

ZHANG X M, DENG Y L, ZHANG Y. Development of high strength aluminum alloys and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51 (3): 257–271. |

| [7] | DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56 : 862–871. |

| [8] |

张新明, 刘胜胆. 航空铝合金及其材料加工[J].

中国材料进展, 2013, 32 (1): 34–50.

ZHANG X M, LIU S D. Aerocraft aluminum alloys and their materials processing[J]. Materials China, 2013, 32 (1): 34–50. |

| [9] |

庞彦国, 王祝堂. 铝及铝合金在高新兵器中的应用[J].

轻合金加工技术, 2018, 46 (6): 1–7.

PANG Y G, WANG Z T. Application of Al and Al alloys in hightech and new weapons[J]. Light Alloy Fabrication Technology, 2018, 46 (6): 1–7. |

| [10] | ZHANG X S, CHEN Y J, HU J L. Recent advances in the development of aerospace materials[J]. Progress in Aerospace Sciences, 2018, 97 : 22–34. DOI: 10.1016/j.paerosci.2018.01.001 |

| [11] | SRINIVAS M, BABU B S. A critical review on recent research methodologies in additive manufacturing[J]. Materials Today:Proceedings, 2017, 4 (8): 9049–9059. DOI: 10.1016/j.matpr.2017.07.258 |

| [12] | BANDYOPADHYAY A, HEER B. Additive manufacturing of multi-material structures[J]. Materials Science and Engineering:R, 2018, 129 : 1–16. DOI: 10.1016/j.mser.2018.04.001 |

| [13] | WU B T, PAN Z X, DING D H, et al. A review of the wire arc additive manufacturing of metals:properties, defects and quality improvement[J]. Journal of Manufacturing Processes, 2018, 35 : 127–139. DOI: 10.1016/j.jmapro.2018.08.001 |

| [14] |

李帅, 李崇桂, 张群森, 等. 铝合金激光增材制造技术研究现状与展望[J].

轻工机械, 2017, 35 (3): 98–101.

LI S, LI C G, ZHANG Q S, et al. Research status and prospect of additive manufacturing in laser by aluminum alloy[J]. Light Industry Machinery, 2017, 35 (3): 98–101. DOI: 10.3969/j.issn.1005-2895.2017.03.022 |

| [15] |

赵晓明, 齐元昊, 于全成, 等. AlSi10Mg铝合金3D打印组织与性能研究[J].

铸造技术, 2016, 37 (11): 2402–2404.

ZHAO X M, QI Y H, YU Q C, et al. Study on microstructure and mechanical properties of AlSi10Mg alloy produced by 3D printing[J]. Foundry Technology, 2016, 37 (11): 2402–2404. |

| [16] | ROSCHLI A, GAUL K, BOULGER A, et al. Designing for big area additive manufacturing[J]. Additive Manufacturing, 2019, 25 : 275–285. DOI: 10.1016/j.addma.2018.11.006 |

| [17] | LIU Z Y, LI C, FANG X Y, et al. Energy consumption in additive manufacturing of metal parts[J]. Procedia Manufacturing, 2018, 26 : 834–845. DOI: 10.1016/j.promfg.2018.07.104 |

| [18] | KATKAR R, TAFT R, GRANT G. 3D volume rendering and 3D printing (additive manufacturing)[J]. Dental Clinics of North America, 2018, 62 (3): 393–402. DOI: 10.1016/j.cden.2018.03.003 |

| [19] | NGO T, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing):a review of materials, methods, applications and challenges[J]. Composites:Part B, 2018, 143 : 172–196. DOI: 10.1016/j.compositesb.2018.02.012 |

| [20] | THOMPSON M K, MORONI G, VANEKER T, et al. Design for additive manufacturing:trends, opportunities, considerations, and constraints[J]. CIRP Annals-Manufacturing Technology, 2016, 65 : 737–760. DOI: 10.1016/j.cirp.2016.05.004 |

| [21] | HASELHUHN A, BUHR M, WIJNEN B, et al. Structure-property relationships of common aluminum weld alloys utilized as feedstock for GMAW-based 3-D metal printing[J]. Materials Science and Engineering:A, 2016, 673 : 511–523. DOI: 10.1016/j.msea.2016.07.099 |

| [22] | BRICE C, SHENOY R, KRAL M, et al. Precipitation behavior of aluminum alloy 2139 fabricated using additive manufacturing[J]. Materials Science and Engineering:A, 2015, 648 : 9–14. DOI: 10.1016/j.msea.2015.08.088 |

| [23] | ASGARI H, BAXTER C, HOSSEINKHANI K, et al. On microstructure and mechanical properties of additively manufactured AlSi10Mg_200C using recycled powder[J]. Materials Science and Engineering:A, 2017, 707 : 148–158. DOI: 10.1016/j.msea.2017.09.041 |

| [24] |

黄丹, 朱志华, 耿海滨, 等. 5A06铝合金TIG丝材-电弧增材制造工艺[J].

材料工程, 2017, 45 (3): 66–72.

HUANG D, ZHU Z H, GENG H B, et al. TIG wire and arc additive manufacturing of 5A06 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45 (3): 66–72. |

| [25] | ZUO H S, LI H J, QI L H, et al. Influence of interfacial bonding between metal droplets on tensile properties of 7075 aluminum billets by additive manufacturing technique[J]. Journal of Materials Science & Technology, 2016, 32 (5): 485–488. |

| [26] |

柏久阳, 王计辉, 师建行, 等. TIG增材制造4043铝合金薄壁零件组织及力学性能[J].

焊接, 2015 (10): 23–26.

BAI J Y, WANG J H, SHI J X, et al. Microstructure and mechanical properties of 4043-Al alloy thin-walled components produced by additive manufacturing with TIG welding[J]. Welding & Joining, 2015 (10): 23–26. DOI: 10.3969/j.issn.1001-1382.2015.10.006 |

| [27] | 孙承帅, 张兆栋, 刘黎明. 激光诱导MIG电弧增材制造5356铝合金薄壁零件组织及力学性能[J]. 焊接技术, 2017, 46 (5): 47–50. |

| [28] | SHIMIZU S, FUJII H T, SATO Y S, et al. Mechanism of weld formation during very-high-power ultrasonic additive manufacturing of Al alloy 6061[J]. Acta Materialia, 2014, 74 : 234–243. DOI: 10.1016/j.actamat.2014.04.043 |

| [29] | GUSSEV M N, SRIDHARAN N, THOMPSON Z, et al. Influence of hot isostatic pressing on the performance of aluminum alloy fabricated by ultrasonic additive manufacturing[J]. Scripta Materialia, 2018, 145 : 33–36. DOI: 10.1016/j.scriptamat.2017.10.004 |

| [30] | RASHID R, MALLAVARAPU J, PALANISAMY S, et al. A comparative study of flexural properties of additively manufactured aluminium lattice structures[J]. Materials Today:Proceedings, 2017, 4 (8): 8597–8604. DOI: 10.1016/j.matpr.2017.07.207 |

| [31] |

从保强, 苏勇, 齐铂金, 等. 铝合金电弧填丝增材制造技术研究[J].

航天制造技术, 2016 (3): 29–32.

CONG B Q, SU Y, QI B J, et al. Wire + arc additive manufacturing for aluminum alloy deposits[J]. Aerospace Manufacturing Technology, 2016 (3): 29–32. |

| [32] |

孙红叶, 从保强, 苏勇, 等. Al-6.3Cu铝合金电弧填丝增材制造成形与组织性能[J].

航空制造技术, 2017, 60 (14): 72–76.

SUN H Y, CONG B Q, SU Y, et al. Geometry, microstructure and properties of wire+arc additive manufacturing Al-6.3Cu alloy deposits[J]. Aeronautical Manufacturing Technology, 2017, 60 (14): 72–76. |

| [33] |

王忻凯, 邢丽, 徐卫平, 等. 工艺参数对铝合金搅拌摩擦增材制造成形的影响[J].

材料工程, 2015, 43 (5): 8–12.

WANG X K, XING L, XU W P, et al. Influence of process parameters on formation of friction stir additive manufacturing on aluminum alloy[J]. Journal of Materials Engineering, 2015, 43 (5): 8–12. |

| [34] |

王忻凯.铝合金搅拌摩擦增材制造工艺研究[D].南昌: 南昌航空大学, 2015. WANG X K. Process study on aluminum alloy by friction stir additive manufacturing[D]. Nanchang: Nanchang Hangkong University, 2015. |

| [35] | AYARKWA K F, WILLIAMS S W, DING J. Assessing the effect of TIG alternating current time cycle on aluminium wire + arc additive manufacture[J]. Additive Manufacturing, 2017, 18 : 186–193. DOI: 10.1016/j.addma.2017.10.005 |

| [36] | BUCHBINDER D, SCHLEIFENBAUM H, HEIDRICH S, et al. High power selective laser melting(HP SLM) of aluminum parts[J]. Physics Procedia, 2011, 12 : 271–278. DOI: 10.1016/j.phpro.2011.03.035 |

| [37] | ABOULKHAIR N, EVERITT N, ASHCROFT I, et al. Reducing porosity in AlSi10Mg parts processed by selective laser melting[J]. Additive Manufacturing, 2014, 1/4 : 77–86. DOI: 10.1016/j.addma.2014.08.001 |

| [38] | ANYALEBECHI P. Hydrogen-induced gas porosity formation in Al-4.5wt% Cu-1.4wt% Mg alloy[J]. Journal of Materials Science, 2013, 48 (15): 5342–5353. DOI: 10.1007/s10853-013-7329-2 |

| [39] | ZHANG Q Y, WANG T T, YAO Z J, et al. Modeling of hydrogen porosity formation during solidification of dendrites and irregular eutectics in Al-Si alloys[J]. Materialia, 2018, 4 : 211–220. DOI: 10.1016/j.mtla.2018.09.030 |

| [40] | GIRELLI L, TOCCI M, GELFI M, et al. Study of heat treatment parameters for additively manufactured AlSi10Mg in comparison with corresponding cast alloy[J]. Materials Science and Engineering:A, 2019, 739 : 317–328. DOI: 10.1016/j.msea.2018.10.026 |

| [41] | MARTIN J, YAHATA B, HUNDLEY J, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549 : 365–369. DOI: 10.1038/nature23894 |

| [42] | KARTHIK G, PANIKAR S, RAM G, et al. Additive manufacturing of an aluminum matrix composite reinforced with nanocrystalline high-entropy alloy particles[J]. Materials Science and Engineering:A, 2017, 679 : 193–203. DOI: 10.1016/j.msea.2016.10.038 |

| [43] | MONTERO-SISTIAGA M, MERTENS R, VRANCKEN B, et al. Changing the alloy composition of Al7075 for better process ability by selective laser melting[J]. Journal of Materials Processing Technology, 2016, 238 : 437–445. DOI: 10.1016/j.jmatprotec.2016.08.003 |

| [44] | PLOTKOWSKI A, RIOS O, SRIDHARAN N, et al. Evaluation of an Al-Ce alloy for laser additive manufacturing[J]. Acta Materialia, 2017, 126 : 507–519. DOI: 10.1016/j.actamat.2016.12.065 |

| [45] | UDDIN S, MURR L, TERRAZAS C, et al. Processing and characterization of crack-free aluminum 6061 using high-temperature heating in laser powder bed fusion additive manufacturing[J]. Additive Manufacturing, 2018, 22 : 405–415. DOI: 10.1016/j.addma.2018.05.047 |

| [46] | GU J L, DING J L, WILLIAMS S, et al. The effect of inter-layer cold working and post-deposition heattreatment on porosity in additively manufactured aluminum alloys[J]. Journal of Materials Processing Technology, 2016, 230 : 26–34. DOI: 10.1016/j.jmatprotec.2015.11.006 |

| [47] | GU J L, DING J L, WILLIAMS S, et al. The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al-6.3Cu alloy[J]. Materials Science and Engineering:A, 2016, 651 : 18–26. DOI: 10.1016/j.msea.2015.10.101 |

| [48] | FOTEINOPOULOS P, PAPACHARALAMPOPOULOS A, STAVROPOULOS P. On thermal modeling of additive manufacturing processes[J]. CIRP Journal of Manufacturing Science and Technology, 2018, 20 : 66–83. DOI: 10.1016/j.cirpj.2017.09.007 |

| [49] |

李雅莉.选区激光熔化AlSi10Mg温度场及应力场数值模拟研究[D].南京: 南京航空航天大学, 2015. LI Y L.Numerical investigation on temperature field and stress field during selective laser melting of AlSi10Mg[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. |

| [50] | DU J, WANG X, BAI H, et al. Numerical analysis of fused-coating metal additive manufacturing[J]. International Journal of Thermal Sciences, 2017, 114 : 342–351. DOI: 10.1016/j.ijthermalsci.2017.01.011 |

| [51] | McMILLAN M, LEARY M, BRANDT M. Computationally efficient finite difference method for metal additive manufacturing:a reduced-order DFAM tool applied to SLM[J]. Materials & Design, 2017, 132 : 226–243. |

| [52] | ZHANG Y W, LIU T, REN H, et al. Dynamic compressive response of additively manufactured AlSi10Mg alloy hierarchical honeycomb structures[J]. Composite Structures, 2018, 195 : 45–59. DOI: 10.1016/j.compstruct.2018.04.021 |

2019, Vol. 47

2019, Vol. 47