文章信息

- 郭洪宝, 谢骏

- GUO Hong-bao, XIE Jun

- 2D-SiC/SiC复合材料损伤耦合力学行为

- Damage coupling mechanical behaviors of 2D-SiC/SiC composite

- 材料工程, 2019, 47(10): 160-165

- Journal of Materials Engineering, 2019, 47(10): 160-165.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000674

-

文章历史

- 收稿日期: 2018-06-03

- 修订日期: 2019-05-22

2. 上海商用飞机发动机工程技术研究中心, 上海 201108

2. Shanghai Engineering Research Center of Commercial Aircraft Engine, Shanghai 201108, China

以2D-SiC/SiC复合材料为代表的平纹编织陶瓷基复合材料,具有高比强度、比模量、耐高温和热稳定性好等优点[1],已经被选作为替代高温合金材料的新一代高温热结构材料,在航空航天领域具有广阔的应用前景[2-3]。服役状态下上述材料在纤维束轴向方向上通常承受不同方向应力分量的共同作用而产生明显的损伤耦合力学行为,并导致材料的损伤失效进程和宏观力学性能发生显著变化[4-5]。研究2D-SiC/SiC复合材料在复合应力状态下的损伤耦合力学行为对完善材料的损伤力学行为研究并促进其工程实际应用具有重要意义。

目前关于平纹编织陶瓷基复合材料损伤力学行为的研究主要针对材料在单一轴向拉伸、压缩或剪切加载状态下展开[6-10],对于材料在复合应力状态下损伤力学行为的研究还不多见。李俊等[11]通过对2D-C/SiC复合材料45°偏轴拉伸应力-应变行为进行对比分析发现,材料的应力-应变行为受偏轴加载角度影响显著,分析可知这是由复合应力状态下材料的损伤耦合力学行为所导致的;考虑了损伤耦合力学行为之后建立的损伤本构方程对材料在复合应力状态下的应力-应变行为具有更高的预测精度[12]。Weigel等[13-14]通过对比同等应力水平下2D-C/SiC复合材料偏轴拉伸、单一轴向拉伸和面内剪切应变数据,证明了材料在复合应力状态下存在显著的拉剪损伤耦合力学行为,但是并未开展相关研究。Bernachy-Barbe等[15]通过对SiC/SiC复合材料圆管进行拉-扭和拉-内压复合加载实验,研究了材料在复合应力状态下的损伤力学行为,但是并未涉及材料的损伤耦合力学行为分析。上述工作虽然通过偏轴加载和复合加载研究了平纹编织陶瓷基复合材料在复合应力状态下的损伤力学行为,但是大都针对于2D-C/SiC复合材料,并且缺乏对材料损伤耦合力学行为的针对性研究。对于2D-SiC/SiC复合材料在复合应力状态下损伤演化进程和损伤耦合力学行为的研究还有待进一步展开和深入。

本工作通过对2D-SiC/SiC复合材料试件进行45°偏轴拉伸和压缩实验获得了材料纤维束轴向方向上的3组应力-应变曲线,并结合材料在单一轴向应力状态下的应力-应变行为,通过应变差值计算表征分析了材料在复合应力状态下的拉剪和压剪损伤耦合力学行为;基于试件断口电镜扫描结果揭示了材料表现出损伤耦合力学行为的细观损伤机制。上述工作对完善2D-SiC/SiC复合材料的损伤力学行为研究并促进其工程应用具有重要意义。

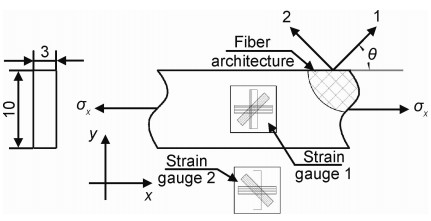

1 试件和实验 1.1 试件本工作所用2D-SiC/SiC复合材料采用化学气相渗透(CVI)工艺制得。首先通过平纹编织SiC纤维布叠层制得材料纤维预制体,叠放过程中每层纤维布的经向和纬向未加以区分而随机分布;然后利用CVI工艺依次沉积材料界面层和SiC基体;试件材料的纤维体积分数和平均密度分别约为40%和2.5g/cm3。45°偏轴拉伸和偏轴压缩试件分别采用狗骨形和直条形,测试段长度均为25mm,矩形截面宽度和厚度均分别为10mm和3mm。图 1给出了试件测试段内材料纤维束方向和应变片粘贴分布示意图,其中x方向代表偏轴加载方向,σx为施加应力;1, 2方向代表材料纤维束轴向方向,即材料的正交各向异性性能主方向,偏轴角度θ为45°。图中1#和2#三向应变花(BE120-4CB,中航电测仪器有限公司)分别粘贴在试件上下表面用于与载荷同步监测材料x/y/1和x/y/2各3个方向上的线应变。

|

图 1 偏轴加载试件材料纤维束分布方向和应变片粘贴方式 Fig. 1 Fiber architecture of off-axis loading specimens and locations of strain gauges |

偏轴加载实验在MTS 5吨电子万能试验机上进行,加载速率为0.2mm/min,数据采样频率为10Hz。实验过程中通过试件表面粘贴的应变花,配合EX1629应变采集系统,与加载同步对材料不同方向的应变数值进行实时采集。

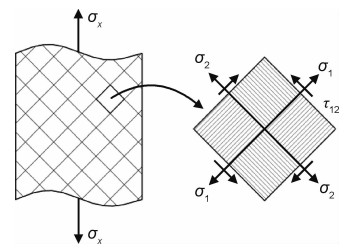

2 偏轴应力-应变行为如图 2所示,对2D-SiC/SiC复合材料进行45°偏轴加载,等效于在材料纤维束轴向方向上同时施加双轴向拉压和面内剪切3个应力分量,即材料处于复合应力状态下。依据45°应力转轴公式,上述3个应力分量与施加应力σx之间具有如下关系:

|

图 2 45°偏轴加载状态下材料纤维束轴向方向上的应力状态 Fig. 2 Stress state in fiber bundle directions of composite under 45° off-axis loading |

|

(1) |

依据45°应变转轴公式,材料纤维束轴向方向上的面内剪切应变分量γ12可由下式计算得到:

|

(2) |

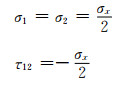

式中:εx和εy分别为1#和2#应变花测得的材料x和y方向两组应变数据的平均值;另外ε1和ε2数值分别由1#和2#应变花直接测得。为方便数据处理分析,后续过程中忽略面内剪切应力分量τ12和应变分量γ12的取值方向性,人为设定τ12的取值正负号与σx相同,γ12始终取为正值。在上述假设的基础上,由获得的实验数据并通过式(1)和式(2)计算得到的45°偏轴复合应力加载状态下材料纤维束轴向方向上的3组应力-应变曲线如图 3所示。

|

图 3 45°偏轴加载状态下材料纤维束轴向方向上应力-应变行为 (a)偏轴拉伸;(b)偏轴压缩 Fig. 3 Stress-strain behaviors in fiber bundle directions of composite under 45° off-axis loading conditions (a)off-axis tension; (b) off-axis compression |

由图 3(a)可见,在45°偏轴拉伸复合应力状态下,材料纤维束轴向方向上的拉伸和面内剪切应力-应变曲线在0~40MPa应力范围内均表现为线弹性段,随着应力水平的升高曲线开始呈现出显著的非线性,应变数值随着应力数值的增大而快速增加;这说明在0~40MPa应力范围内材料没有发生明显的损伤失效,超过40MPa后材料开始出现损伤失效并导致其弹性性能不断下降。受加载方向与材料力学性能对称性的影响,材料1, 2纤维束轴向方向上的拉伸应力-应变曲线基本重合;实验过程中受测量误差和材料缺陷随机分布的影响,两者会表现出一定的差异。由图 3(b)可见,45°偏轴压缩复合应力状态下,材料纤维束轴向方向上的3组应力-应变行为基本保持为线弹性,这说明临近压缩破坏前试件材料内部没有明显的损伤失效发生。同样的,材料1, 2纤维束轴向方向上的压缩应力-应变行为基本保持一致。分析可知,2D-SiC/SiC复合材料在偏轴拉伸加载过程中发生的大量基体开裂、界面脱粘/滑移和纤维断裂损伤是导致材料45°偏轴拉伸应力-应变行为表现出显著非线性的原因[5]。

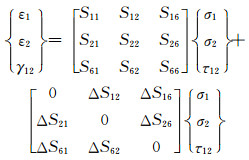

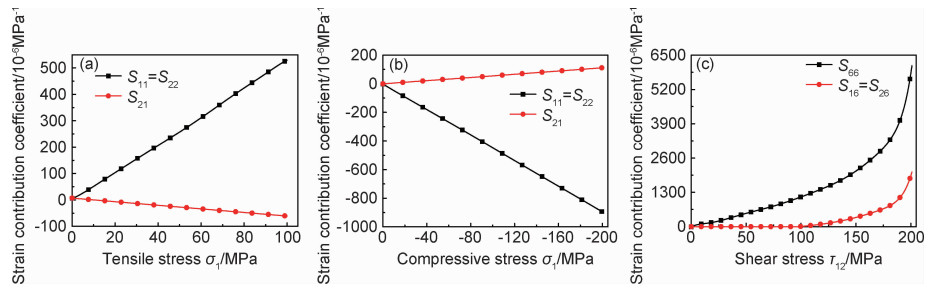

3 损伤耦合力学行为受损伤耦合力学行为的影响,2D-SiC/SiC复合材料在复合应力和单一轴向应力加载状态下会表现出不同的纤维束轴向应力-应变行为,上述两组应力-应变行为在同等应力水平下会存在显著的应变差值。由于在单调加载过程中材料的损伤演化进程和损伤程度与其应变数值具有单调对应关系,所以利用上述应变差值可以对材料在复合应力状态下的损伤耦合力学行为进行直观地表征和分析。复合应力状态下考虑损伤耦合力学行为的材料纤维束轴向方向上的应力-应变行为可由下式进行表示:

|

(3) |

式中:下标6表示为材料1-2方向上的剪切;Sij(i, j=1, 2, 6)定义为应变贡献系数,表示为单一轴向应力状态下j方向应力分量对材料i方向应变分量的贡献系数,由定义可知Sij随σj的数值变化关系可由材料的单一轴向拉伸、压缩和面内剪切实验测得;ΔSij定义为额外应变贡献系数,表示为j方向应力分量因损伤耦合力学行为的存在对材料i方向应变分量的额外贡献系数,其数值大小受材料损伤耦合力学行为的影响,由纤维束轴向方向的3个应力分量共同决定。依据2D-SiC/SiC复合材料力学性能和损伤机制的对称性可知Sij和ΔSij满足如下关系:

|

(4) |

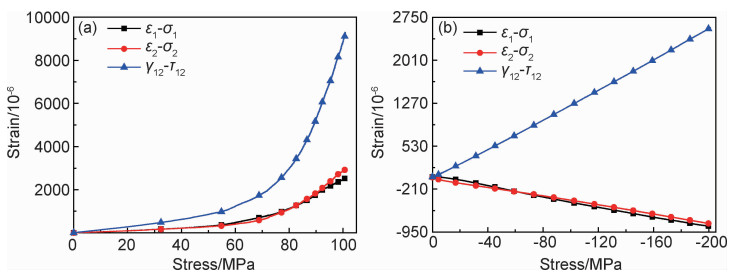

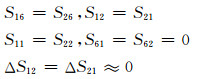

对应图 3所示的2D-SiC/SiC复合材料在45°偏轴加载状态下应力分量σ1, σ2和τ12所达到的应力峰值,通过单一轴向拉伸、轴向压缩和轴向面内剪切实验获得的相同应力范围内应变贡献系数Sij随应力分量σj的数值变化曲线如图 4所示。由图 4(a)和图 4(b)可见,在相应的应力范围内,S11和S21随应力分量σ1的变化曲线基本保持为线弹性,表明材料没有发生明显的损伤失效。由图 4(c)可见,在0~100MPa应力范围内,S16和S66随应力分量τ12的变化曲线基本表现为线弹性,并且S16数值基本保持为零,后续随着应力水平的升高两者呈现出快速增加的变化趋势。这说明2D-SiC/SiC复合材料在单一轴向面内剪切应力作用下的损伤起始应力约为100MPa。

|

图 4 单一轴向应力状态下应变贡献系数Sij随应力分量σj的数值变化曲线 (a)轴向拉伸;(b)轴向压缩;(c)轴向面内剪切 Fig. 4 Relation curves between strain contribution coefficient Sijand stress component σjunder single axial loading conditions (a)axial tension; (b)axial compression; (c)axial in-plane shear |

由式(3)可知,在上述两种不同应力状态下材料纤维束轴向方向上应力-应变行为在同等应力水平下表现出的应变差值具有如下表达形式:

|

(5) |

式中:应变差值Δε1(τ12, σ2)可用于表征应力分量σ2和τ12引起的损伤对材料1方向上纤维束轴向拉伸或压缩损伤进程的影响;应变差值Δε2(τ12, σ1)可用于表征应力分量σ1和τ12引起的损伤对材料2方向上纤维束轴向拉伸或压缩损伤进程的影响,在45°偏轴加载复合应力状态下有Δε1(τ12, σ2)=Δε2(τ12, σ1);应变差值Δγ12(σ1, σ2)可用于表征应力分量σ1和σ2引起的损伤对材料1-2方向上纤维束轴向面内剪切损伤进程的影响。

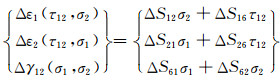

通过将图 3和图 4中材料在复合应力和单一轴向应力状态下的测试实验数据代入公式(3)~(5),计算获得了3组应变差值随对应应力分量的数值变化曲线如图 5所示。由图 5(a)可见,在45°偏轴拉伸复合应力状态下,当应力分量σ1和τ12处于0~40MPa时,应变差值Δε1(τ12, σ2)和Δγ12(σ1, σ2)基本保持为零;这说明材料没有表现出损伤耦合力学行为;由图 3(a)可知这是由于材料在上述应力范围内没有发生明显的损伤行为所导致的。当应力分量大于40MPa后,材料开始发生损伤失效,Δε1(τ12, σ2)和Δγ12(σ1, σ2)均表现为正值并且随着应力水平的增加呈现出快速增加的变化趋势;这表明复合应力状态下材料纤维束轴向方向上的拉伸损伤和面内剪切损伤进程间具有明显的相互促进作用,并且随着应力水平的增加而越发显著。

|

图 5 45°偏轴加载状态下应变差值随应力分量数值变化曲线 (a)偏轴拉伸;(b)偏轴压缩 Fig. 5 Relation curves between strain deviations and stress component under 45° off-axis loading conditions (a)off-axis tension; (b)off-axis compression |

由图 5(b)可见,在45°偏轴压缩复合应力状态下,当应力分量σ1和τ12处于0到-100MPa时,应变差值Δε1(τ12, σ2)和Δγ12(σ1, σ2)的数值基本保持为零;表明材料在这一应力范围内没有损伤耦合力学行为的发生,这也是由材料在这一应力范围内没有发生明显的损伤失效所导致的。当应力水平小于-100MPa后,材料开始发生损伤失效,Δε1(τ12, σ2)和Δγ12(σ1, σ2)均表现为负值并且随着应力水平的降低两者呈现出快速减小的变化趋势;这表明复合应力状态下材料纤维束轴向方向上的面内剪切损伤对轴向压缩损伤进程具有明显的促进作用,而压缩应力分量σ1和σ2的存在明显抑制了材料纤维束轴向方向上的面内剪切损伤进程,上述影响作用同样随着应力数值的增大而越发显著。

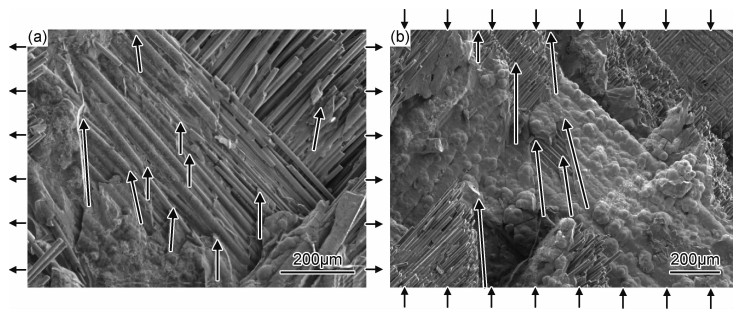

4 断口形貌分析为获得2D-SiC/SiC复合材料在45°偏轴复合应力加载状态下的细观损伤形貌,利用扫描电镜得到的偏轴加载试件断口照片如图 6所示,图片四周平行箭头表示为σx加载方向。观察发现,与材料在单一轴向拉伸或轴向压缩应力作用下只产生大量的与纤维束轴向成0°和90°夹角的基体裂纹[6-8]不同,在45°偏轴复合应力加载状态下材料内部还产生了大量的新型45°基体裂纹,其方向与纤维束轴向大致成45°夹角;45°偏轴拉伸状态下45°基体裂纹方向垂直于σx加载方向,偏轴压缩状态下其方向平行于σx加载方向。对比发现,材料在45°偏轴复合应力加载状态下呈现出的细观损伤形貌与其在单一轴向面内剪切加载应力状态下的细观损伤形貌相似[9, 13]。

|

图 6 偏轴加载试件断口扫描电镜照片 (a)45°偏轴拉伸;(b)45°偏轴压缩 Fig. 6 SEM images of fractured surfaces on off-axis loading specimens (a)45° off-axis tension; (b)45° off-axis compression |

分析可知,复合应力状态下材料内部45°基体裂纹的产生和开裂损伤进程主要受剪切应力分量τ12控制,并受应力分量σ1, σ2和纤维束轴向拉压损伤程度的共同影响。45°基体裂纹的产生和扩展会对材料1-2方向上的面内剪切弹性性能造成下降,增加材料的面内剪切变形和面内剪切损伤程度;同时也会造成材料纤维束轴向方向上拉伸和压缩弹性性能的下降,进而影响材料纤维束轴向上的拉压损伤进程和应力-应变行为。另一方面,材料内部0°/90°基体裂纹的产生和开裂损伤进程主要受应力分量σ1和σ2的控制,同时受剪切应力分量τ12和轴向面内剪切损伤程度的影响。0°/90°基体裂纹的产生和扩展会造成材料纤维束轴向方向上拉伸和压缩弹性性能的下降和损伤程度的增加,进而影响材料1-2方向上的面内剪切损伤进程和应力-应变行为。综上所述,复合应力状态下材料纤维束轴向方向上3个应力分量σ1,σ2和τ12对材料内部0°/90°和45° 3种取向基体裂纹开裂损伤进程的影响作用,是材料在复合应力状态下产生并表现出损伤耦合力学行为的主要细观损伤机制。

5 结论(1) 2D-SiC/SiC复合材料在45°偏轴复合应力加载状态下的拉剪和压剪损伤耦合力学行为的起始应力分别为40MPa和-100MPa,与材料的损伤起始应力水平相同;差异主要是因为材料内部SiC基体在拉伸应力作用下更容易发生开裂损伤所导致的。

(2) 复合应力状态下,2D-SiC/SiC复合材料纤维束轴向方向上的拉伸损伤和面内剪切损伤进程间具有显著的相互促进作用;材料轴向面内剪切损伤对压缩损伤进程具有明显的促进作用,而轴向压缩应力分量的存在对轴向面内剪切损伤进程具有明显的抑制作用;上述影响作用随应力分量数值的增大而越发显著。

(3) 材料纤维束轴向方向上3个应力分量σ1, σ2和τ12对0°/90°和45° 3种取向基体裂纹开裂损伤进程的影响作用,是材料在复合应力状态下产生损伤耦合力学行为的主要细观损伤机制。

| [1] |

李刚.二维编织Cf/SiC复合材料力学性能的实验研究[D].西安: 西北工业大学, 2007. LI G. Experimental study on mechanical property of 2-D woven C/SiC ceramic matrix composites[D]. Xi'an: Northwestern Polytechnical University, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10699-2007057073.htm |

| [2] |

邹武, 张康助, 张立同. 陶瓷基复合材料在火箭发动机上的应用[J].

固体火箭技术, 2000, 23 (2): 60–64.

ZOU W, ZHANG K Z, ZHANG L T. Application of ceramic matrix composite to rocket motor[J]. Journal of Solid Rocket Technology, 2000, 23 (2): 60–64. DOI: 10.3969/j.issn.1006-2793.2000.02.015 |

| [3] |

张建艺. 陶瓷基复合材料在喷管上的应用[J].

宇航材料工艺, 2000 (4): 14–16.

ZHANG J Y. Ceramic matrix composite application in nozzle[J]. Aerospace Materials and Technology, 2000 (4): 14–16. DOI: 10.3969/j.issn.1007-2330.2000.04.003 |

| [4] | GUO H B, JIA P R, WANG B, et al. Characterization and analysis of the damage coupling effects of a 2D-C/SiC composite under proportional loading conditions[J]. Ceramics International, 2016, 42 : 1007–1014. DOI: 10.1016/j.ceramint.2015.08.121 |

| [5] | YANG C P, JIAO G Q, WANG B, et al. Damage-based failure theory and its application to 2D-C/SiC composites[J]. Composites:Part A, 2015, 77 : 181–187. DOI: 10.1016/j.compositesa.2015.07.003 |

| [6] |

杨成鹏, 矫桂琼, 王波. 2D-C/SiC复合材料的单轴拉伸力学行为及其强度[J].

力学学报, 2011, 43 (2): 330–337.

YANG C P, JIAO G Q, WANG B. Uniaxial tensile stress-strain behavior and strength of plain woven C/SiC composite[J]. Chinese Journal of Theoretical and Applied Mechanics, 2011, 43 (2): 330–337. |

| [7] | WANG Y Q, ZHANG L T, CHENG L F, et al. Characterization of tensile behavior of a two-dimensional woven carbon/silicon carbide composite fabricated by chemical vapor infiltration[J]. Materials Science and Engineering:A, 2008, 497 : 295–300. DOI: 10.1016/j.msea.2008.07.050 |

| [8] | GARLAND D B, BEYERLEIN J I, SCHADLER S L. The development of compression damage zones in fibrous composites[J]. Composites Science and Technology, 2001, 61 : 2461–2480. DOI: 10.1016/S0266-3538(01)00176-2 |

| [9] |

郭洪宝, 王波, 贾普荣, 等. 平纹编织陶瓷基复合材料面内剪切细观损伤行为研究[J].

力学学报, 2016, 48 (2): 361–368.

GUO H B, WANG B, JIA P R, et al. Mesoscopic damage behaviors of plain woven ceramic composite under in-plane shear loading[J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48 (2): 361–368. |

| [10] | WANG Y Q, ZHANG L T, CHENG L F. Comparison of in-plane shear behaviors of 2D plain woven C/SiC composites[J]. Ceramic-Silikaty, 2012, 54 : 26–30. |

| [11] |

李俊, 矫桂琼, 王波. 平纹编织C/SiC复合材料层合板面内力学性能的可设计性研究[J].

机械强度, 2012, 34 (2): 229–233.

LI J, JIAO G Q, WANG B. Designable in-plane mechanical property of plain-woven C/SiC composite laminate[J]. Journal of Mechanical Strength, 2012, 34 (2): 229–233. |

| [12] |

李俊.二维C/SiC复合材料非线性本构关系研究[D].西安: 西北工业大学, 2014. LI J. Research on the nonlinear constitutive relationship of 2D C/SiC composites[D]. Xi'an: Northwestern Polytechnical University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10699-1015031000.htm |

| [13] | WEIGEL N, KRÖPLIN B, DINKLER D. Micromechanical modeling of damage and failure mechanisms in C/C-SiC[J]. Computational Materials Science, 1999, 16 : 120–132. DOI: 10.1016/S0927-0256(99)00054-3 |

| [14] | WEIGEL N, DINKLER D, KRÖPLIN B. Micromechanically based continuum damage mechanics material laws for fiber-reinforced ceramics[J]. Computers and Structures, 2001, 79 : 2277–2286. DOI: 10.1016/S0045-7949(01)00085-2 |

| [15] | BERNACHY-BARBE F, GÉLÉBART L, BORNERT M, et al. Anisotropic damage behavior of SiC/SiC composite tubes:multiaxial testing and damage characterization[J]. Composites:Part A, 2015, 76 : 281–288. DOI: 10.1016/j.compositesa.2015.04.022 |

2019, Vol. 47

2019, Vol. 47