文章信息

- 朱国伟, 李宏岩, 许云志, 张晓军

- ZHU Guo-wei, LI Hong-yan, XU Yun-zhi, ZHANG Xiao-jun

- PNF增韧层对CFRP复合材料分层影响的数值分析

- Numerical analysis on effect of PNF interlayer on CFRP delamination

- 材料工程, 2019, 47(10): 148-153

- Journal of Materials Engineering, 2019, 47(10): 148-153.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000384

-

文章历史

- 收稿日期: 2019-04-23

- 修订日期: 2019-06-28

碳纤维复合材料(carbon fiber reinforced polymer,CFRP)具有比强度、比刚度高,热膨胀系数低,设计自由度大,综合经济效益高等优异性能[1],广泛应用于国内外航空航天高科技领域[2]。层合板结构复合材料在面内方向能够提供足够的承载能力,但层间区域界面性能较弱,容易分层[3-4],限制了高减重效率的发挥。据统计资料显示,分层失效约占各种损伤破坏的60%[5]。因此,如何抑制层合板复合材料的分层损伤,提高层合板复合材料的断裂韧度是CFRP设计与分析研究的热点。

国内外学者开展了大量层间增韧材料研究,Del Linz等[6]研究了聚乙烯醇丁醛薄膜对层合复合材料的分层影响,中航工业复合材料中心开展了层间“离位”增韧技术,尤其是具有高孔隙率结构的无纺布层间增韧材料[7-8]效果优异。实验方法对无纺布层间增韧复合材料进行全面分析,周期长、成本高。随着计算机的快速发展,数值模拟方法成为近期研究的热点[9],Xie等[10]针对虚拟裂纹闭合方法(virtual crack closure technology, VCCT)发展了专门的断裂单元,将VCCT程序和大型通用有限元分析软件结合模拟复合材料分层过程,但是这种方法要求自相似性,计算中必须有预制裂纹且裂纹尖端需划分很细的单元,其应用受到一定的限制。周储伟等[11]推导了零厚度的内聚力模型(cohesive zone model,CZM),研究了不同强度和韧性的界面层对复合材料整体性能的影响,卢子兴[12]介绍了界面内聚力模型研究进展及在3D编织复合材料中的应用,然而,很少有综合反映增韧层厚度及其力学损伤变化的数值研究。

本工作应用有限元方法,将一种能更好反映无纺布层间增韧的CZM,引入到CFRP的破坏分析中,建立统一的基于CZM理论的预测无纺布层间增韧复合材料损伤产生与扩展的数学模型,从更深层次上分析复合材料层合板的应力应变分布以及损伤演化的规律,揭示无纺布层间增韧的机制,为制备更高性能的结构CFRP进行指导。

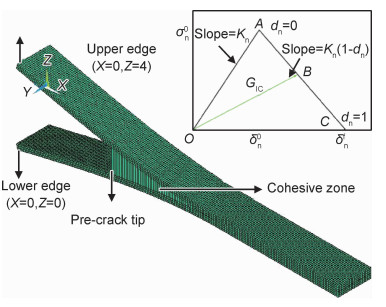

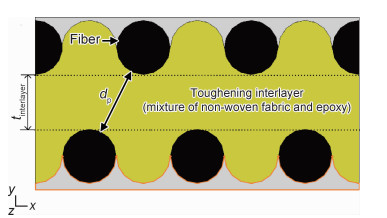

1 PNF/CFRP Ⅰ型分层破坏的有限元模型 1.1 几何模型采用ABAQUS软件构建双悬臂梁弯曲实验(double cantilever beams, DCB)的三维力学模型,几何尺寸如图 1所示,长度为180mm,宽度为25mm,上、下单层板厚度各为2mm,初始裂纹长度为50mm。在本研究中,中心面插入一层厚度为0.03mm的尼龙无纺布(polyamide non-woven fabric,PNF)作为增韧层,在有限元模型中采用界面单元(COH3D8)来建模,层合板采用实体单元(C3D8R)来建模。模拟过程中,考虑了层合板的几何非线性变形,单元尺寸为0.5mm,有限元模型示于图 1。基于强界面假设[13-14],增韧层和上下单层板的界面上共用节点,分层仅发生在增韧层内。

|

图 1 DCB实验有限元模型 Fig. 1 Finite element model of DCB |

材料体系为尼龙无纺布层间增韧的碳纤维增强环氧树脂基复合材料,其中,基体是3266环氧树脂;铺层为国产U3160单向无纬碳纤维织物;增韧材料是尼龙无纺布,面密度为20g/m2。材料性能参数[15]如表 1所示。

| Laminate | Interlayer | |||

| Parameter | Value | Parameter | Value | |

| E11/MPa | 111010 | GIC/(N·mm-1) | 0.6709 | |

| E22=E33/MPa | 7780 | σn0/MPa | 53.21 | |

| G12=G13/MPa | 4320 | E/MPa | 2500 | |

| G23/MPa | 2600 | t/mm | 0.03 | |

| ν12=ν13 | 0.329 | |||

| ν23 | 0.5 |

对于Ⅰ型开裂,层合板承受面外拉力载荷,载荷方向为Y轴,在层合板铺有预设裂纹一端上边缘的节点(X=0,Z=4)上施加Z正方向为20mm的位移载荷(W=20);相应地,在下边缘的节点(X=0,Z=0)沿着X,Y,Z方向的自由度完全约束(U=V=W=0),来限制加载过程中的刚体移动。

1.3 内聚力单元的数值实现对于界面单元的应力-位移关系:

|

(1) |

式中:σ为名义应力;

模拟损伤破坏过程的CZM本构分为两个阶段:破坏起始和破坏演变。

(1) 界面材料的损伤判据

本工作采用平方应力准则,材料开始出现损伤的判据如下[16]:

|

(2) |

式中:σn0,σs0,σt0分别为法向和两个切向的界面强度。Macaulay符号为〈 〉,表示法向材料仅仅承受拉伸应力或者剪切应力下才会发生破坏。如下:

|

(3) |

(2) 界面材料的破坏演化过程

在ABAQUS软件中通过一个损伤变量dn来描述出现损伤后材料点的刚度:

|

(4) |

式中:Kn为材料未出现损伤时的刚度。

材料的损伤演化过程的描述关键在于损伤变量dn的计算。研究发现双线性模型能够同时兼顾计算精度和效率的要求[17]。对于双线性模型:

|

(5) |

式中:δnf为界面材料点完全失效(即dn=1)时的单元节点的分离位移; δnmax为加载过程中的节点的界面分离位移; δn0为损伤开始(即dn=0)时的界面分离位移。

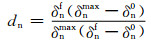

2 结果与分析 2.1 有限元模型验证图 2展示了DCB模型有限元模拟的Mises应力分布图和Z方向位移图。从图 2(a)中可以看出,试样前段为预制裂纹区,随后为分层扩展区,在Z向20mm的位移加载下,PNF/CFRP已发生了分层破坏。分层扩展时,PNF像拉链一样在应力集中区域不断被拉开破坏掉,有效模拟分层扩展过程。对于已经破坏的PNF分层区域,其应力为零。界面单元的最大应力值为327.3MPa,但是出现在新裂纹尖端前方一定距离。在承受Ⅰ型拉伸载荷时,上边缘沿着Z方向发生了20mm的变形,而下边缘保持不变,与HB7402-1996碳纤维复合材料层合板Ⅰ型层间断裂韧度GⅠC实验方法中的变形模式相符,如图 2(b)所示。

|

图 2 DCB模型变形前后Mises应力分布图(a)和Z方向位移分布图(b) Fig. 2 Comparison diagram of the Mises stress distribution(a) and Z-direction displacement (b) during the DCB deformation |

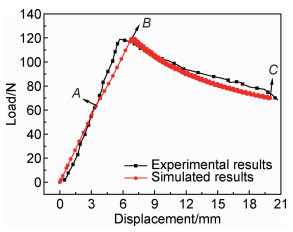

图 3为在DCB研究中通过数值模拟得到的载荷-位移曲线与相应实验值[14]的对比,可以看出,有限元模拟结果和实验值基本一致。在刚开始加载的时候,内聚力界面单元处于弹性变形阶段,随着位移的增加,载荷线性增加。到达A点后,裂纹尖端的界面单元应力达到了界面强度,此后,随着加载位移的增加,裂纹尖端界面单元刚度开始下降。在A点之后,随着位移的进一步增加,裂纹尖端界面单元的应力开始下降,但是还具有一定的承载能力,对应的载荷虽然仍在增加,载荷增长幅度较A点之前变慢,呈现微弱的非线性行为。随着位移的进一步增加,到达峰值B点时,裂纹尖端界面单元的应力变为0MPa,失去了承载能力,载荷开始下降,裂纹向前扩展。实验结果的峰值载荷为119.04N,而模拟结果的峰值载荷为120.81N,峰值载荷误差为1.49%。在BC阶段,随着位移的增加载荷逐渐下降,模拟结果和实验结果比较吻合,因此,本工作采用的双线性内聚力界面单元可以有效模拟尼龙无纺布层间增韧复合材料的Ⅰ型分层行为。

|

图 3 DCB实验的有限元模型验证 Fig. 3 Comparison between the simulated and experimental results |

复合材料层间增韧层增大了铺层之间的距离,减小了铺层对裂纹尖端的约束作用[18],从而减小了应力集中,对于提高CFRP力学性能具有一定帮助[19-21]。同时,增韧层厚度过大会使复合材料强度下降,所以研究增韧层厚度对CFRP力学性能的影响是很有必要的。

本工作保持GⅠC=0.6709N/mm,E=2500MPa, σn0=53.21MPa不变,考察了PNF厚度范围为5~80μm时,CFRP分层失效规律。

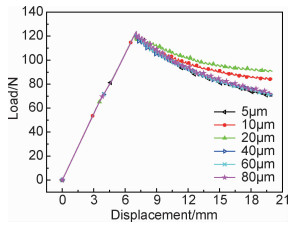

图 4为不同PNF厚度下DCB模型的载荷-位移响应曲线。可以看出,PNF厚度对峰值载荷几乎没有影响,但是对于CFRP分层扩展过程有一定的影响。当PNF厚度为5μm的时候,界面扩展阻力比较低。在此受限空间,增韧层的塑性变形过程只能部分发展,因此其对CFRP分层扩展阻力的贡献比较小;当PNF从5μm不断增加到20μm时,层间塑性变形区域(dp)基本能够达到增韧层发生完整塑性变形所需要的分离位移25.19μm,如图 5所示。PNF增韧层发生塑性变形不再受到层间空间的约束,出现在层间的任何地方,CFRP分层扩展阻力随之增加;但是,当PNF厚度从20μm增加到25μm时,CFRP分层阻力反而下降。这是由于随着增韧层厚度的增加,其含量也随之增加,然而相比于复合材料铺层来说,层间增韧层的黏结力较弱,从而导致CFRP力学性能下降;当PNF厚度增加到25μm以上时,增韧层的贡献相对较小,CFRP的力学响应主要由铺层抵抗弯曲变形来控制,因此,PNF厚度的进一步增加对裂纹扩展几乎没有影响,这与Rakutt等[22]研究层间热塑性增韧层含量对复合材料层合板Ⅰ型分层的影响规律类似。通过以上的比较可知,最优的PNF厚度由增韧材料的塑性变形范围决定,在本工作的材料体系中PNF厚度大约为20μm时,复合材料性能最佳。

|

图 4 DCB模型不同PNF厚度下的载荷-位移曲线 Fig. 4 Load-displacement response of DCB with different PNF thicknesses |

|

图 5 塑性变形区域与增韧层厚度关系示意图 Fig. 5 Relation of plastic deformation area and PNF thickness |

图 6为不同加载位移下PNF增韧层法向应力的演化云图。可以看出,当加载位移为0.2mm时,裂纹尖端中间单元的法向应力最大;随着加载位移的进一步增加,裂纹尖端最大法向应力沿着试样宽度方向扩展,当加载位移为3.6mm时,裂纹尖端单元法向应力达到σn0;随着加载位移的进一步增加,裂纹尖端单元进入损伤阶段,当加载位移为6mm时,裂纹尖端单元完全失效,裂纹前沿保持微弱弧形开始向前扩展,其形貌以PNF增韧层中线为对称轴呈现出对称性,这与Prombut等[23]通过X光检测的实验结果一致。为了定量地精确判断增韧层的损伤和演化规律,本工作研究了增韧层中线上积分点的法向应力演化规律,示于图 7。结合图 7中加载位移为6mm和8mm的形貌可知,在裂纹扩展过程其前沿形貌保持不变。

|

图 6 PNF增韧层法向应力演化云图 Fig. 6 Evolution of normal traction in PNF interlayer |

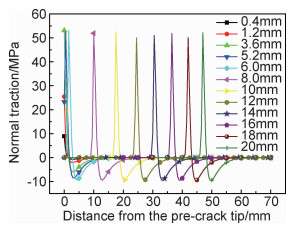

如图 7所示,随着加载位移的增加,裂纹尖端界面单元的法向应力不断增加,当加载位移为0.4mm和1.2mm时,裂纹尖端界面单元法向应力分别为8.90MPa和25.43MPa;当加载位移为3.6mm时,界面法向应力达到界面强度53.21MPa,同时由于双悬臂梁结构发生了挠曲,在裂纹扩展前沿附近出现了较小的负应力;此后,随着加载位移的进一步增加进入损伤阶段,应力不断减小;当加载位移为5.2mm时,裂纹尖端界面单元的应力减小为23.29MPa,而临近其的界面单元应力也同时增加到53.21MPa;在加载位移为6.0mm时,裂纹尖端界面单元应力减小为零,裂纹尖端界面单元完全失效,而临近它的单元也同裂纹尖端界面单元一样,进入损伤阶段。在此后的加载过程中,应力曲线保持这个形状向前推移(见图 7中8,10,12,14,16,18,20mm对应曲线),裂纹在层间区域保持弧形向前扩展(见图 6中6.0mm和8.0mm云图)。由以上的分析可知,裂纹扩展前沿形貌与界面最大法向应力分布具有特定的关系。一旦裂纹开始扩展,沿着裂纹扩展方向裂纹前缘的应力分布曲线一致,因此可以通过应力分布间接表征裂纹前缘形状。

|

图 7 增韧层中线上法向应力演化规律 Fig. 7 Evolution of normal traction in midline of interlayer |

图 8为不同铺层角度下PNF/CFRP增韧层的法向应力分布。可以看出增韧层法向应力分布有很大差异,[012/012]单向复合材料分层前沿保持轻微的弧形向前扩展,而[012/9012]复合材料分层前沿形状接近直线(垂直于X方向),对于其他3个铺层角,沿着试样宽度方向具有不同的形貌。此外,从[012/012]到[012/9012],裂纹扩展距离不断减小。

|

图 8 不同铺层角度下增韧层的法向应力分布 Fig. 8 Normal traction distributions of different ply angels |

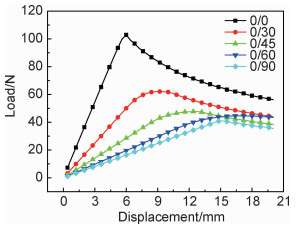

图 9为不同铺层角度下无纺布层间增韧复合材料板的载荷-位移曲线。随着铺层角度从[012/012]到[012/9012],开始发生Ⅰ型分层破坏的峰值载荷不断减小,从102.89N下降到40.98N,对应峰值载荷的加载位移不断增加,从6mm增加到15.2mm;这是由于随着铺层角度的变化,无纺布层间增韧复合材料沿着DCB试样长度方向(X方向)的刚度不断减小。[012/012]单向复合材料抵挡弯曲变形的刚度为E11=111010MPa,当铺层角度变化到[012/9012]正交铺层复合材料时,下层板的刚度变为E22=7780MPa,相差一个数量级以上。这时,无纺布层间增韧复合材料主要由树脂承担弯曲载荷力,所以90°的单向板的承载能力较低。

|

图 9 DCB模型不同铺层角度下的载荷-位移曲线 Fig. 9 Load-displacement response of DCB with different ply angels |

(1) 基于粘接域理论建立了反映PNF/CFRP脱层损伤产生与扩展过程的力学模型,通过有限元法得到的DCB变形模式、载荷-位移响应曲线结果和实验结果吻合良好,说明此模型可模拟PNF/CFRP的力学行为。

(2) PNF厚度对于复合材料Ⅰ型分层的峰值载荷几乎没有影响,但对于分层扩展过程中的力学响应呈现出多样性。当PNF厚度从5μm增加到20μm时,分层扩展阻力随之增加。但是,当PNF厚度大于20μm时,增韧层含量随之增加,较弱的层间黏结力导致PNF/CFRP力学性能下降。

(3) 界面最大法向应力分布可有效反映裂纹扩展前沿形貌。对于特定铺层的PNF/CFRP复合材料,一旦分层开始扩展,其前沿形貌保持一致;在相同的外力载荷下,随着PNF/CFRP复合材料铺层从[012/012]变化到[012/9012],其Ⅰ型分层的峰值载荷和扩展距离不断减小。

| [1] |

杨珍菊. 国外复合材料行业进展与应用(上)[J].

纤维复合材料, 2016, 12 (4): 31–32.

YANG Z J. Progress and application of composite in foreign countries (part Ⅰ)[J]. Fiber Composites, 2016, 12 (4): 31–32. DOI: 10.3969/j.issn.1003-6423.2016.04.007 |

| [2] |

唐见茂. 碳纤维树脂基复合材料发展现状及前景展望[J].

航天器环境工程, 2010, 27 (3): 269–280.

TANG J M. Review of studies of carbon fiber resin matrix composites[J]. Spacecraft Environment Engineering, 2010, 27 (3): 269–280. DOI: 10.3969/j.issn.1673-1379.2010.03.001 |

| [3] | MOURITZ A P. Review of z-pinned composite laminates[J]. Composites:Part A, 2007, 38 (12): 2383–2397. DOI: 10.1016/j.compositesa.2007.08.016 |

| [4] | DONG Q, WAN G S, PING L, et al. Coupled thermal-mechanical damage model of laminated carbon fiber/resin composite subjected to lightning strike[J]. Composite Structures, 2018, 206 : 185–193. DOI: 10.1016/j.compstruct.2018.08.043 |

| [5] |

韩学群.复合材料层合板分层损伤数值模拟[D].武汉: 武汉理工大学, 2010. HAN X Q. Numerical analysis of delamination of laminates[D]. Wuhan: Wuhan University of Technology, 2010. http://xueshu.baidu.com/usercenter/paper/show?paperid=593a49f867acdd710b4873be5f3d838c&site=xueshu_se&hitarticle=1 |

| [6] | DEL LINZ P, HOOPER P A, ARORA H, et al. Delamination properties of laminated glass windows subject to blast loading[J]. International Journal of Impact Engineering, 2017, 105 : 39–53. DOI: 10.1016/j.ijimpeng.2016.05.015 |

| [7] | LI G, LI P C, ZHANG C, et al. Inhomogeneous toughening of carbon fiber/epoxy composite using electrospun polysulfone nanofibrous membranes by in-situ phase separation[J]. Composites Science and Technology, 2008, 68 : 987–994. DOI: 10.1016/j.compscitech.2007.07.010 |

| [8] | LI G, LI P C, ZHANG C, et al. Novel carbon fiber/epoxy composite toughened by electrospun polysulfone nanofibers[J]. Materials Letters, 2008, 62 : 511–514. DOI: 10.1016/j.matlet.2007.05.080 |

| [9] | ZHU G W, JIA Y X, QU P, et al. Effect of characteristic parameters of exponential cohesive zone model on mode Ⅰ fracture of laminated composites[J]. Key Engineering Materials, 2013, 525/526 : 409–412. |

| [10] | XIE D, BIGGERS S B. Strain energy release rate calculation for a moving delamination front of arbitrary shape based on the virtual crack closure technique part Ⅰ:formulation and validation[J]. Engineering Fracture Mechanics, 2006, 73 (6): 771–785. DOI: 10.1016/j.engfracmech.2005.07.013 |

| [11] |

周储伟, 杨卫, 方岱宁. 内聚力界面单元与复合材料的界面损伤分析[J].

力学学报, 1999, 31 (3): 372–377.

ZHOU C W, YANG W, FANG D N. Cohesive interface element and interfacial damage analysis of composites[J]. Acta Mechanica Sinica, 1999, 31 (3): 372–377. DOI: 10.3321/j.issn:0459-1879.1999.03.014 |

| [12] |

卢子兴. 复合材料界面的内聚力模型及其应用[J].

固体力学学报, 2015, 36 : 85–94.

LU Z X. A simple review for cohesive zone models of composite interface and their applications[J]. Chinese Journal of Solid Mechanics, 2015, 36 : 85–94. |

| [13] |

朱国伟, 贾玉玺, 屈鹏, 等. 基体局部软化对纤维/环氧树脂复合材料力学行为影响的数值分析[J].

复合材料学报, 2012, 29 (5): 215–221.

ZHU G W, JIA Y X, QU P, et al. Numerical analysis for the influence of localized matrix softening on mechanical behaviors of fiber/epoxy composites[J]. Acta Materiae Compositae Sinica, 2012, 29 (5): 215–221. |

| [14] |

张朋, 刘刚, 胡晓兰, 等. 结构化增韧层增韧RTM复合材料性能[J].

复合材料学报, 2012, 29 (4): 1–9.

ZHANG P, LIU G, HU X L, et al. Properties of toughened RTM composites by structural toughening layer[J]. Acta Materiae Compositae Sinica, 2012, 29 (4): 1–9. |

| [15] | SUN X C, ZHU G W, LIU G, et al. Experimental and numerical analysis on mode-Ⅰ delamination of CFRP laminates toughened by polyamide non-woven fabric layer[J]. Materials and Structures, 2016, 49 : 1191–1200. DOI: 10.1617/s11527-015-0568-8 |

| [16] |

寇剑锋, 徐绯, 郭家平, 等. 黏聚力模型破坏准则及其参数选取[J].

机械强度, 2011, 33 (5): 714–718.

KOU J F, XU F, GUO J P, et al. Damage laws cohesive zone model and selection of the parameters[J]. Journal of Mechanical Strength, 2011, 33 (5): 714–718. |

| [17] | ALFANO G. On the influence of the shape of the interface law on the application of cohesive-zone models[J]. Composites Science and Technology, 2006, 66 : 723–730. DOI: 10.1016/j.compscitech.2004.12.024 |

| [18] | ZHOU Y, WANG Q L, GUO Y L, et al. Effect of phenolic resin thickness on frequency-dependent dynamic mechanical properties of nomex honeycomb cores[J]. Composites:Part B, 2018, 154 : 285–291. DOI: 10.1016/j.compositesb.2018.08.126 |

| [19] |

刘玲, 黄争鸣, 董国华, 等. 层间环氧纳米纤维薄膜对层合板力学性能的影响[J].

复合材料学报, 2006, 23 (6): 15–19.

LIU L, HUANG Z M, DONG G H, et al. Effect of interfacial epoxy nanofibrous films on the mechanical property of composite laminates[J]. Acta Materiae Compositae Sinica, 2006, 23 (6): 15–19. |

| [20] | VOLKER M, DALE G, MICHAEL S. Interlaminar crack growth in third-generation thermoset prepreg system[J]. Polymer, 1993, 34 (4): 907–909. DOI: 10.1016/0032-3861(93)90379-O |

| [21] |

高峰, 矫桂琼, 贾普荣, 等. 复合材料层间增韧机理的有限元分析[J].

机械强度, 2007, 29 : 63–66.

GAO F, JIAO G Q, JIA P R, et al. The finite element analysis of interlaminar toughening mechanism of composites[J]. Journal of Mechanical Strength, 2007, 29 : 63–66. DOI: 10.3321/j.issn:1001-9669.2007.01.013 |

| [22] | RAKUTT D, FITZER B, STENZENBERGER H D. The toughness and morphology spectrum of bismaleimide/polyetherimide carbon fabric laminates[J]. High Performance Polymers, 1991, 3 (1): 59–72. |

| [23] | PROMBUT P, MICHEL L, LACHAUD F, et al. Delamination of multidirectional composite laminates at 0°/θ° ply interfaces[J]. Engineering Fracture Mechanics, 2006, 73 : 2427–2442. DOI: 10.1016/j.engfracmech.2006.05.013 |

2019, Vol. 47

2019, Vol. 47