文章信息

- 梁志鸿, 李建, 阚前华, 康国政

- LIANG Zhi-hong, LI Jian, KAN Qian-hua, KANG Guo-zheng

- 形状记忆聚氨酯热力耦合变形行为实验和有限元模拟

- Experiment and finite element simulation on thermo-mechanically coupled deformation behavior of shape memory polyurethane

- 材料工程, 2019, 47(10): 133-140

- Journal of Materials Engineering, 2019, 47(10): 133-140.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001334

-

文章历史

- 收稿日期: 2018-11-14

- 修订日期: 2019-05-31

形状记忆聚氨酯(SMPU)是一种能够响应温度刺激的智能高分子材料,具有低密度、低成本、易加工、变形大以及玻璃化转变温度可调控等优点,被广泛应用于航空航天、生物医学和纺织等领域[1-2]。由于SMPU分子链运动的活跃性依赖于温度,其基本力学性能和热物理特性在玻璃化转变温度上下将发生剧烈的变化[3],而玻璃态聚合物变形过程中常常伴随着塑性耗散生热[4-5],这表明SMPU的变形过程是一个典型的热力耦合作用过程。因此,环境温度和聚合物塑性耗散生热与变形的热力耦合作用引起了众多学者的关注。例如,Rittel[6]讨论了非晶态聚合物在变形和断裂过程中的热力耦合效应,并通过温度变化来揭示非晶聚合物的变形和断裂机制。Li等[7]对SMPU进行了不同应变率下单轴拉伸实验,将耗散机制归结为弹性结构热引起的温降和黏塑性耗散导致的温升(当前温度减去初始温度)。Pieczyska等[8-9]在室温下对SMPU进行了不同应变率下的单调拉伸实验,证实了变形过程中的温升是主要由塑性耗散机制所引起。研究还发现,SMPU的塑性耗散生热将导致其在拉伸过程呈现出显著的塑性流动局部化扩展过程。齐德瑄[10]的分析表明,固有的应变软化行为是导致其塑性流动局部化的主要原因。Zhang等[11]通过对玻璃态聚合物进行热处理,分别研究了淬火和退火状态下两种不同的应变局部化现象,发现退火后的塑性变形呈现剪切流动形式,而淬火后的塑性变形则呈现颈缩变形形式。

为了解释上述实验现象,许多学者开展了数值模拟研究。Li等[12]通过模拟玻璃态聚合物塑性流动局部化的扩展过程发现,随着温度的降低和应变率的增加或更大程度的结构重硬化,塑性流动局部化的发展更快,最终塑性流动局部化的程度随着分子链缠结密度的增加而逐渐减小。Kweon等[13]通过有限元分析研究了不同厚度对玻璃态聚合物塑性流动及局部化现象的影响。结果表明材料软化程度依赖于试样厚度,塑性流动重取向引起的应变硬化迫使局部化应变场扩展,在剪切带中易产生局部化的塑性流动,从而改变了塑性流动局部化形式。Xiao等[14]针对玻璃态聚合物的软化行为进行模拟,结果表明应变软化较大程度上依赖于热机械历史,应变软化导致塑性流动局部化的产生并最终导致聚合物失效,屈服后的软化行为强烈依赖于温度、应变率和加载历史。

以上学者分别通过实验和有限元模拟手段,调查了SMPU拉伸变形过程的率相关性和温度相关性,对观测到的塑性流动局部化扩展过程给出了解释。然而,对于SMPU在拉伸变形过程中伴随的热力耦合作用及其导致的塑性流动局部化扩展过程的实验表征和数值模拟还不够深入,主要体现在:上述研究未考虑应变率对塑性流动局部化过程的影响,未考虑温度诱发的应变软化与分子链优先取向导致的应变硬化之间的竞争机制等。为了深入调查SMPU拉伸过程中的热力耦合变形行为,揭示耗散生热机制以及温升对SMPU塑性流动局部化过程的影响,本工作开展了不同应变率下的单调拉伸实验,获取变形过程中的温度场分布,结合有限元软件ABAQUS对实验进行数值模拟,再现SMPU特有的局部化塑性流动现象,揭示热力耦合作用与塑性流动局部化萌生与扩展过程的联系。

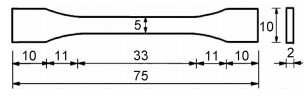

1 实验观测 1.1 实验材料和工况实验材料为MM4520热塑性形状记忆聚氨酯(SMPU),按照GB/T16421-1996通过微型注塑机注塑成哑铃型[15],试样标距段长度为33mm,尺寸如图 1所示。

|

图 1 试样尺寸 Fig. 1 Specimen size |

采用DMA Q800动态热分析仪对试样进行动态力学性能测试,获取的玻璃化转变温度为48℃。采用MTS-Acumen对SMPU试样进行不同速率的单调拉伸实验,名义应变率设置为0.015,0.006, 0.003s-1。采用FLIR红外测温仪对试样的表面温度进行实时监控,通过FLIR R & Dsoftware提取不同时刻试样的表面温度分布云图,进而统计不同时刻的平均温度。

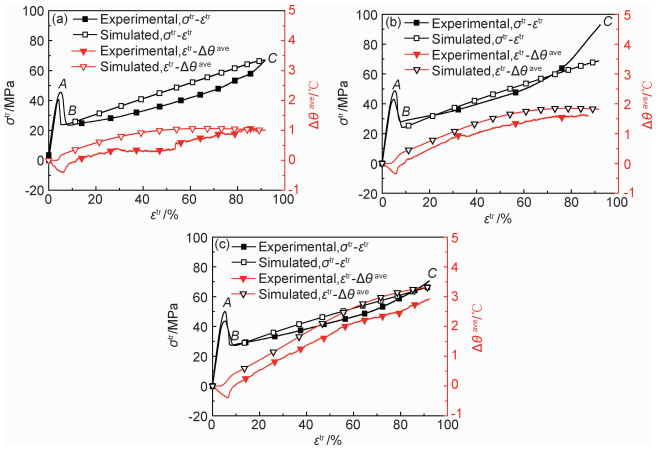

1.2 结果与分析图 2给出了不同应变率下的真应力-真应变和平均温升-真应变曲线。其中σtr,εtr,Δθave分别为真应力、真应变、平均温升。从图 2中可知,在弹性变形阶段,温度随着应力的增加而降低,表现出热弹性效应,温度最低处即为弹性变形最大处。当应力超过屈服峰时,分子链发生解缠运动,真应力-真应变曲线表现出后继屈服软化现象。由于屈服后分子链的摩擦耗散机制,平均温升开始增加。随着应变的持续增加,分子链在拉伸方向发生优先取向,导致材料变形抗力增加,宏观上体现为应变硬化现象[8]。在此过程中,由于分子链段的矫直、缺陷的产生和扩展,会促进宏观上的塑性流动局部化的成核与扩展[15],同时伴随着不断增加的平均温升。对比图 2可以看出,平均温升随着应变率的增加而增加:应变率为0.003, 0.006, 0.015s-1时的最大平均温升分别为1.0, 1.6, 3.0℃。其原因是随着应变率的增加,材料内部的耗散热来不及与环境进行充分热交换,从而表现出平均温升增加的率相关性[7]。

|

图 2 真应力-真应变和平均温升-真应变曲线 (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 Fig. 2 Curves of true stress vs true strain and average temperature rise vs true strain (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 |

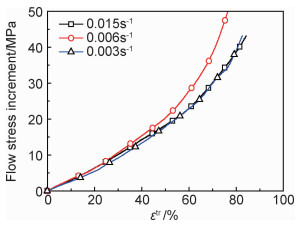

将应变软化的终点(点B)作为流动应力的起点,提取了流动应力增量随真应变的演化曲线,可用来调查应变强化阶段的塑性流动抗力与应变率的关系,结果如图 3所示。可以看出,流动应力增量随应变率呈现出非单调变化,即流动应力增量在应变率为0.006s-1时突然增大,在应变率为0.015s-1时又降低到初始水平。随着应变率的增加,不同的变形机制在微观尺度上被激活,分子链也随之重新取向和排列,导致试样硬化程度增加[16-17]。故当应变率为0.006s-1时,应变率对应变硬化的增幅大于温升引起的应变软化,导致流动应力增量高于应变率为0.003s-1时的值。随着应变率的继续增加,温升快速升高,分子热运动被激活,促进了分子链的伸展,塑性流动阻力降低。此时,流动应力增量开始下降,即温升引起的应变软化开始占主导地位。因此,SMPU在拉伸过程中表现出的应变强化和温升诱发的应变软化导致了上述流动应力增量与应变率之间的非单调关系。

|

图 3 不同应变率的流动应力增量-真应变曲线图 Fig. 3 Curves of flow stress increment vs true strain at different strain rates |

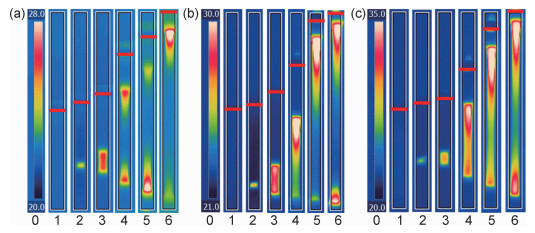

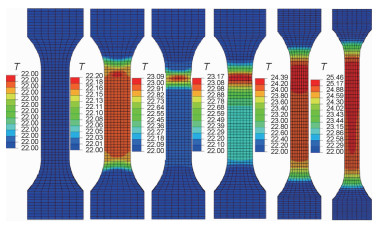

选取变形过程中的几个特殊时刻,提取试样温度场云图,如图 4所示。其中,左侧标签0为温度标尺,试样中的横线表示试样顶端的初始位置。1为初始时刻;2为塑性变形开始时刻;3,4,5,6为塑性流动不断增强的不同阶段。由图 4可以看出,不同应变率的温度场演化有相似的规律,即在塑性变形的开始阶段,温度云图出现局部温升,随着拉伸位移的增加,温升峰值不断移动,导致温度场不断扩大,而开始产生温升的位置通过与外界的热交换温度不断降低。塑性流动阶段的温升源自塑性耗散[18],因而温升局部化过程也反映了塑性流动局部化过程。

|

图 4 不同应变率下的温度云图 (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 Fig. 4 Temperature contours at different strain rates (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 |

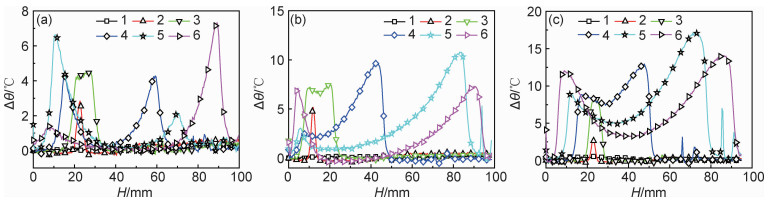

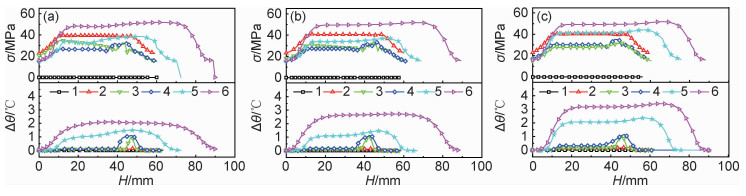

进一步提取不同时刻试样中轴线的温升(Δθ)随试样纵向变化曲线(其中提取点距离底端距离为H),如图 5所示。由图 5可知,不同时刻下温升初始为1个峰值,随着拉伸位移的增加分裂为两个峰值,两者的间距越来越大,且温度变化越来越大。这是由于随着塑性流动局部化的扩展,最大温升由萌生处向两侧扩展,而温升流动到下一位置处时原位置的温升因与外界环境进行热交换而不断降低。同时,随着应变率的增加,温升峰值显著增加,且应变率越大,温升峰面移动越快。故当速率为0.015s-1时温升峰经过的位置降温较小。而当速率较慢时,温升峰值降低且温升峰移动较慢,经过的位置热交换更为充分,降温更快。

|

图 5 不同位置温升变化曲线 (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 Fig. 5 Temperature rise curves at different locations (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 |

由于SMPU变形过程包括屈服后应力迅速跌落的应变软化和后继应变强化过程,为增加模拟过程中的数值稳定性,忽略此过程中的非线性,采用经典的应变率相关的多段线性各向同性硬化模型来描述SMPU应变率相关的应力软化和应变强化。

热力耦合本构方程简述如下:首先将总应变分解为:

|

(1) |

式中:ε,εe和εp分别为总应变、弹性应变和塑性应变张量。

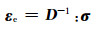

弹性应变可表示为:

|

(2) |

式中:σ为应力张量;D为四阶弹性张量。

考虑屈服后的应变软化和后继应变强化及其对温度的依赖性,可定义如下各向同性硬化屈服函数:

|

(3) |

式中:f为各向同性的对称二阶张量函数;σ和εpl分别为等效应力和等效塑性应变;

塑性流动法则如式(4)所示:

|

(4) |

其中,

通过塑性耗散生热方程和温度相关的材料参数可模拟SMPU的热力耦合作用[7, 19]。根据热力学第二定律可知,外界对物体做功可转变为物体温度的改变,部分能量通过热传导和热对流的形式耗散,热平衡方程可表示为:

|

(5) |

式中:ρ为材料密度;c表示单位质量比热;ω为塑性耗散因子,表征塑性功转化成热的比例;▽表示梯度算子;k为热传导系数;I为二阶单位张量;h为对流薄膜系数。

2.2 材料参数有限元模拟中的材料参数均根据实验结果获得或者拟合得到。

2.2.1 基本力学性能参数根据实验结果,SMPU在本工作涉及温升范围内可忽略弹性模量的温度相关性,取其平均值为1100MPa。为考虑塑性参数对应变率和温度的依赖性,首先根据实验结果确定了22,25,30℃下不同应变率的真应力-塑性应变参数(如图 2中点A,B,C)。遵循屈服应力随温度增加而减小、随应变率增大而增大的原则,提取实验曲线中A, B, C 3点的应力和塑性应变来设置不同温度和应变率下的应力-应变参数,如表 1所示。通过对不同应变率下的温升进行拟合,确定塑性耗散因子为0.6。

| T /℃ |

|

A | B | C | |||||

| εp | σ/MPa | εp | σ/MPa | εp | σ/MPa | ||||

| 22 | 0 | 0 | 35 | 0.04 | 15 | 0.8 | 60 | ||

| 0.003 | 0 | 45.32 | 0.03 | 23.47 | 0.88 | 85 | |||

| 0.006 | 0 | 48.27 | 0.06 | 24.5 | 0.87 | 94 | |||

| 0.015 | 0 | 49.99 | 0.06 | 27.97 | 0.86 | 95 | |||

| 25 | 0 | 0 | 25 | 0.06 | 12 | 0.88 | 55 | ||

| 0.003 | 0 | 40 | 0.06 | 23 | 0.88 | 80 | |||

| 0.006 | 0 | 44 | 0.06 | 23.76 | 0.88 | 88 | |||

| 0.015 | 0 | 45 | 0.06 | 24 | 0.88 | 90 | |||

| 30 | 0 | 0 | 20 | 0.08 | 5 | 0.88 | 50 | ||

| 0.003 | 0 | 35 | 0.1 | 13 | 0.88 | 70 | |||

| 0.006 | 0 | 40 | 0.1 | 15 | 0.88 | 78 | |||

| 0.015 | 0 | 44 | 0.1 | 23 | 0.88 | 80 | |||

SMPU在玻璃化转变温度前后的密度、比热容和热膨胀系数有所差异,但在玻璃化转变温度以下时随温度变化较小,模拟中设置为常数。给定试样初始温度场后,为了模拟内部耗散生热后试样表面温升,设置随温度升高而增加的传导系数[20]和薄膜系数。所有的热物理参数,包括温度T、密度ρ、热传导系数k、热膨胀系数α,热对流系数h和比热c,如表 2所示。

| T/℃ | ρ/(kg·m-3) | k/(W·m-1·℃-1) | α/(10-4℃-1) | h/(W·m-1·℃-1) | c/(J·kg-1·℃-1) |

| 22 | 1250 | 0.35 | 1.48 | 5.8 | 2800 |

| 25 | 1250 | 0.52 | 1.48 | 8.9 | 2800 |

| 30 | 1250 | 0.6 | 1.48 | 9.6 | 2800 |

为验证多段线性各向同性硬化材料模型对不同温度和应变率下实验结果的预测能力,采用C3D8HT热力耦合单元建立立方体单元(模拟1个积分点的响应)进行有限元模拟。对单元模型相邻3个面进行法向位移约束,并在任意1个自由面施加位移荷载,初始温度场设为22℃。

2.3.2 模拟结果将单元模拟结果与实验结果进行对比,得到真应力-真应变和温升-真应变曲线如图 2所示。可以看出,真应力-真应变和温升-真应变曲线与实验曲线吻合较好,从而验证了多段线性各向同性硬化材料模型和材料参数的合理性。

3 薄板热力耦合拉伸变形模拟 3.1 有限元模型按照试样尺寸创建三维实体部件,设置材料参数,装配部件后采用C3D8HT单元划分网格,有限元模型如图 6所示。

|

图 6 薄板有限元模型 Fig. 6 Finite element model of sheet |

考虑到实验过程中下夹头用来固定试样,上夹头用来夹持试样并进行垂向位移,约束有限元模型底端所有自由度,顶端在垂向施加33mm(名义应变为100%)位移并约束除垂向外的所有平动自由度和转动自由度。试样初始温度场设置为22℃。由于有限元模型上下两端为金属夹持装置,传导远高于SMPU,假定其温度与室温保持相同,其余部位设置薄膜系数实现与环境的热交换。为考虑拉伸变形的率相关性,根据实际变形时间设置不同的分析步时间。

3.2 模拟结果首先提取3种应变率下的力-位移(F-d)和温升-位移(Δθave-d)曲线,如图 7(a)所示。与图 7(b)的实验结果进行对比发现,模拟结果除了应变软化阶段曲线与光滑的实验曲线相比有所差异外,其他区域在数值和趋势上均与实验结果吻合较好。原因是应变软化阶段是热力耦合作用的起始位置,应力梯度非常大,应力和温度在每一次迭代过程中被交替更新,需要更多的迭代次数才获得收敛的结果。随着应力梯度的不断降低,迭代更容易进行,曲线逐渐变得光滑。

|

图 7 不同应变率下模拟和实验的力-位移和温升-位移曲线 (a)模拟结果; (b)实验结果 Fig. 7 Experimental and simulated force vs displacement and temperature rise vs displacement curves at different strain rates (a)simulated results; (b)experimental results |

对比实验与模拟结果曲线,可以看出模拟能较好地反映实验规律,但是力-位移曲线及温升曲线在数值上仍存在一些差异,其主要原因如下:(1)实验获得的温升-位移曲线在弹性阶段由于热弹性效应出现轻微的温度降低现象,而模拟中采用了ABAQUS提供的各向同性硬化律和塑性耗散生热系数,忽略了热弹性效应;(2)模拟中采用了ABAQUS提供的多线性各向同性硬化律,忽略了应变软化和应变强化阶段的非线性;(3)模拟中输入的应力-应变参数通过不同速率下的实验获取,包含热力耦合作用的影响;而采用热力耦合单元进行有限元分析时考虑了变形生热对其力学性能的影响,导致模拟得出的应力-应变曲线和力-位移曲线的屈服点较实验曲线略低,即目前尚无法将热效应的影响从实验曲线中完全剥离。

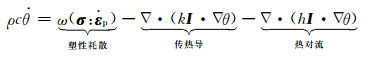

截取与图 4对应的不同时刻下的塑性应变云图和温度云图,分别如图 8和图 9所示。

|

图 8 应变率为0.015s-1时的塑性应变云图 Fig. 8 Plastic strain contours at strain rate of 0.015s-1 |

|

图 9 应变率为0.015s-1时的温度云图 Fig. 9 Temperature contours at strain rate of 0.015s-1 |

由图 8的塑性应变云图可知,当应力超过屈服峰后,由于应力软化出现整体塑性屈服,在过渡段部分由于应力集中的影响应力偏高,导致塑性变形开始在此处累积,萌生了局部化的塑性变形;随着变形量的继续增加,SMPU发生应变强化,当应变强化阶段变形所需的应力超过屈服应力时,塑性流动无法在原位置继续进行,自发向另一端所需应力更低处扩展。试样在变形过程中分子链间的作用力不断被削弱,进而促进了塑性流动,最终局部化塑性流动扩展到试样整个工作段。由图 9可知,温度局部化过程与塑性流动局部化过程完全一致。

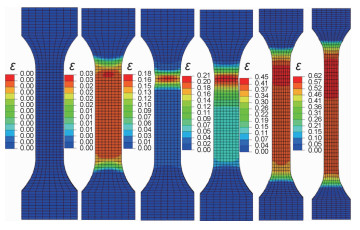

对应图 5显示的不同时刻,提取中轴线上应力和温升(Δθ)随距离(H)的变化曲线,结果如图 10所示。在屈服后的应变软化开始阶段(时刻2),由于只萌生了局部化的塑性流动,试样整体应力水平较高,温升增加非常缓慢;进入应变硬化阶段时(时刻3和4),应力水平远低于屈服峰,在缺陷处萌生了更为明显的局部化塑性流动,导致温升峰开始出现,此时试样其他区域变形所需的应力仍较高,塑性流动的扩展阻力较大。随着变形的继续进行,应变强化不断增强(时刻5),塑性流动所需的应力不断增加,逐渐超过屈服峰,导致塑性流动开始向应变硬化较弱的未扩展区域推进,直至整个区域均发生了塑性流动(时刻6)。此时,试样工作段的温度场趋于均匀分布。

|

图 10 模拟的不同位置温升-应力曲线 (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 Fig. 10 Simulated curves of temperature rise vsstress at different positions (a)0.003s-1; (b)0.006s-1; (c)0.015s-1 |

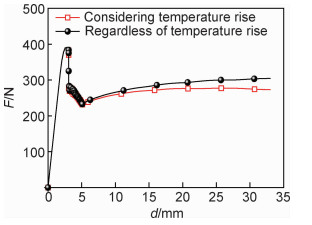

为了进一步考察温升对力-位移曲线的影响,图 11给出了考虑和不考虑温升情况下的模拟结果。

|

图 11 温升对力-位移曲线的影响 Fig. 11 Influence of temperature rise on curves of force vs displacement |

由图 11可以看出,不考虑温升时的力-位移曲线表现出更为明显的应变硬化阶段。这是由于拉伸过程中分子链发生优先取向,导致材料内部分子结构更加稳定,在硬化阶段的变形阻力增加;考虑温升时,温升的持续增加抑制了一部分应变硬化,使塑性流动阻力降低。因此,应变硬化与温升诱发的应变软化之间的竞争机制是SMPU拉伸过程中应力-应变曲线与应变率呈现非单调关系的根本原因,这种热力耦合作用进一步导致了率相关的塑性流动局部化过程。

需要指出的是,无论是实验还是有限元分析,其温度边界条件皆为室温,试样变形时的温度也低于玻璃化转变温度,没有涉及高温塑形-降温冷却-低温卸载-升温回复的形状记忆过程模拟,即本工作仅关注了SMPU在机械载荷作用下由于内部热效应诱发的温升-应变-应力的耦合作用,这是深入理解形状记忆聚合物力学性能的重要基础。后续工作中,仍需建立更加合理的描述SMPU在高温下热力耦合变形行为的本构关系,实现对形状记忆效应的有限元模拟。

4 结论(1) SMPU具有明显的率相关性,即随着应变率的增加,屈服峰不断升高,对应的温度最低点绝对值也增大,屈服后塑性耗散引起的温升增加。拉伸变形过程中由于应力软化导致塑性流动局部化效应和耗散生热增加,从而宏观表现出温度场的局部化,并逐渐扩展至试样整个工作段。耗散生热诱导的软化和分子链优先取向导致的应变硬化之间存在竞争机制,使得局部化塑性流动过程对加载速率的敏感性降低。

(2) 基于有限元分析软件ABAQUS,采用多段线性弹塑性模型和热平衡方程对SMPU的热力耦合行为进行了有限元模拟,重现了实验中观测到的塑性流动局部化和伴随的温升现象,揭示了塑性流动局部化萌生、扩展过程以及不同应变率下温升对力-位移曲线的影响。

| [1] | HU J L, CHEN S J. A review of actively moving polymers in textile applications[J]. Journal of Materials Chemistry, 2010, 20 (17): 3346–3355. DOI: 10.1039/b922872a |

| [2] |

杨哲. 热致感应型形状记忆高分子材料的研究[J].

高分子材料科学与工程, 1997 (4): 19–23.

YANG Z. Study on thermal induction shape memory polymer materials[J]. Polymer Materials Science and Engineering, 1997 (4): 19–23. DOI: 10.3321/j.issn:1000-7555.1997.04.004 |

| [3] | TOBUSHI H, MATSUI R, TAKEDA K, et al. Mechanical properties of shape memory materials[M]. New York: Nova Science Publishers, 2013. |

| [4] | ADAMS G W, FARRIS R J. Latent energy of deformation of bisphenol A polycarbonate[J]. Journal of Polymer Science Part B:Polymer Physics, 1988, 26 (2): 433–445. DOI: 10.1002/polb.1988.090260216 |

| [5] | PIECZYSKA E A, MAJ M, KOWALCZYK-GAJEWSKA K, et al. Mechanical and infrared thermography analysis of shape memory polyurethane[J]. Journal of Materials Engineering and Performance, 2014, 23 (7): 2553–2560. DOI: 10.1007/s11665-014-0963-2 |

| [6] | RITTEL D. Thermomechanical couplings and fracture of amorphous polymers[J]. European Structural Integrity Society, 2000, 27 : 375–382. DOI: 10.1016/S1566-1369(00)80032-1 |

| [7] | LI J, KAN Q H, ZHANG Z B, et al. Thermo-mechanically coupled thermo-elasto visco-plastic modeling of thermo-induced shape memory polyurethane at finite deformation[J]. Acta Mechanica Solida Sinica, 2018, 31 (2): 141–160. DOI: 10.1007/s10338-018-0022-x |

| [8] | PIECZYSKA E A, STASZCZAK M, MAJ M, et al. Investigation of thermal effects accompanying tensile deformation of shape memory polymer PU-SMP[J]. Measurement Automation Monitoring, 2015, 61 : 203–205. |

| [9] | PIECZYSKA E A, STASZCZAK M, MAJ M, et al. Investigation of thermomechanical couplings, strain localization and shape memory properties in a shape memory polymer subjected to loading at various strain rates[J]. Smart Materials and Structures, 2016, 25 (8): 085002. DOI: 10.1088/0964-1726/25/8/085002 |

| [10] |

齐德瑄.应变局部化分析[D].天津: 天津大学, 2010. QI D X. Strain localization analysis[D]. Tianjin: Tianjin University, 2010. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2081888 |

| [11] | ZHANG R, BAI P X, LEI D, et al. Aging-dependent strain localization in amorphous glassy polymers:from necking to shear banding[J]. International Journal of Solids and Structures, 2018, 146 : 203–213. DOI: 10.1016/j.ijsolstr.2018.03.030 |

| [12] | LI H X, BUCKLEY C P. Evolution of strain localization in glassy polymers:a numerical study[J]. International Journal of Solids and Structures, 2009, 46 (7): 1607–1623. |

| [13] | KWEON S, BENZERGA A A. On the localization of plastic flow in glassy polymers[J]. European Journal of Mechanics:A, 2013, 39 (39): 251–267. |

| [14] | XIAO R, NGUYEN T D. A thermodynamic modeling approach for dynamic softening in glassy amorphous polymers[J]. Extreme Mechanics Letters, 2016, 8 : 70–77. DOI: 10.1016/j.eml.2016.03.005 |

| [15] | SUN F Z, LI H, LEIFER K, et al. Rate effects on localized shear deformation during nanosectioning of an amorphous thermoplastic polymer[J]. International Journal of Solids and Structures, 2017, 129 : 40–48. DOI: 10.1016/j.ijsolstr.2017.09.016 |

| [16] | PIECZYSKA E A, MAJ M, KOWALCZYK-GAJEWSKA K, et al. Thermomechanical properties of polyurethane shape memory polymer-experiment and modelling[J]. Smart Materials and Structures, 2015, 24 (4): 045043. DOI: 10.1088/0964-1726/24/4/045043 |

| [17] | CHO H, MAYER S, PÖSELT E, et al. Deformation mechanisms of thermoplastic elastomers:stress-strain behavior and constitutive modeling[J]. Polymer, 2017, 128 : 87–99. DOI: 10.1016/j.polymer.2017.08.065 |

| [18] | PIECZYSKA E A, MAJ M, GOLASIŃSKI K, et al. Thermomechanical studies of yielding and strain localization phenomena of gum metal under tension[J]. Materials, 2018, 11 (567): 1–13. |

| [19] | ZHU Y L, KANG G Z, KAN Q H, et al. Thermo-mechanically coupled cyclic elasto-viscoplastic constitutive model of metals:theory and application[J]. International Journal of Plasticity, 2016, 79 : 111–152. DOI: 10.1016/j.ijplas.2015.12.005 |

| [20] | HUANG C L, QIAN X, YANG R G. Thermal conductivity of polymers and polymer nanocomposites[J]. Materials Science and Engineering:R, 2018, 132 : 1–22. DOI: 10.1016/j.mser.2018.06.002 |

2019, Vol. 47

2019, Vol. 47