文章信息

- 马林, 文丹妮

- MA Lin, WEN Dan-ni

- 高强隔热刚玉-镁铝尖晶石-莫来石多孔陶瓷材料的制备

- Preparation of corundum-spinel-mullite porous ceramics with high strength and thermal insulation

- 材料工程, 2019, 47(10): 126-132

- Journal of Materials Engineering, 2019, 47(10): 126-132.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000050

-

文章历史

- 收稿日期: 2019-01-15

- 修订日期: 2019-06-25

多孔陶瓷实质上是一种富含气孔的陶瓷基复合材料,它不仅具有陶瓷材料固有的耐高温、抗腐蚀和高强度等性能,还能呈现出非致密材料所特有的轻质、隔热、吸收能量、高比表面积等特殊性能。这些属性使得多孔陶瓷材料广泛应用于工业窑炉、发动机、航天器等关键件,在诸多领域发挥重要功用[1-2]。其中,在工业窑炉中采用轻质、高强多孔陶瓷,既能充分发挥陶瓷基体耐温、高强的优势,又能很好地利用其多孔结构内充斥的低热导率气体来实现隔热保温。因此,高性能的多孔陶瓷材料可以对窑炉的扩充容量、安全长寿起到至关重要的作用,制备具有高强、良好隔热特性的多孔陶瓷已成为学术界和工程技术领域普遍关注的焦点[3-5]。

制备工业窑炉用的轻质隔热陶瓷材料,一方面可通过制备纳米级材料[6-7]、引入纤维相[8]等手段来改善具有优良隔热性能,但强度较低的传统隔热陶瓷,以满足其在高温承力条件下的应用要求,但是这一方法存在成本较高、工业生产适用性差等不足;另一方面,可选择合适的基体材料,通过控制多孔陶瓷的孔结构、晶粒形状等手段来改善材料性能[9-11],相比而言,后者具有实用性强的优势。为此,考虑到刚玉、镁铝尖晶石以及莫来石已在耐火陶瓷材料中得到广泛应用,且原料来源广泛、价格低廉,还无须经过复杂再加工就可直接使用,同时原料本身具有高气孔率、低导热系数及耐腐蚀等优异特性。另外,从理论上讲MgO-Al2O3-SiO2三元体系材料本质上就具有相组成和性能可调控范围大的属性,故有望利用具有高熔点、高强度、低导热、抗热震和抗侵蚀等优良性质[12-15]的刚玉(Al2O3,简称A)、镁铝尖晶石(MgAl2O4,简称MA)和莫来石(3Al2O3·2SiO2,简称A3S2)在相对较低的烧结温度下,通过配比调整,利用氧化物一步烧结这一简单成熟的方法制备出高性能的复相隔热陶瓷。目前对于莫来石基质的多孔陶瓷虽已有一定研究[4, 16-17],但对于刚玉-镁铝尖晶石-莫来石复相高强隔热多孔陶瓷研究较少[15],因而,本研究基于MgO-Al2O3-SiO2三元系统相图,在氧化铝质量分数比莫来石理论值高1%(质量分数,下同)的前提下,拟借助致密陶瓷强韧化途径,通过原位反应烧结制备刚玉-镁铝尖晶石-莫来石复相高强隔热多孔陶瓷,并着重对MgO添加量引起复相多孔陶瓷高强隔热性能变化的规律进行揭示,以期为工业窑炉用轻质隔热陶瓷材料制备提供有益的技术指导。

1 实验 1.1 试样制备以氧化铝(Al2O3,纯度99%,2~3μm)、石英粉(SiO2,纯度98%,43μm)和电熔镁砂(MgO,纯度98%,74μm)为主要原料。指定铝硅氧化物质量比为2.57,改变电熔镁砂加入量分别为0%,5%,10%和15%。以纸浆废液(主要成分为木质素磺酸盐水溶液)作为结合剂,目的在于提高坯体低温成型塑性和烘干后的强度。湿碾,困料12h,利用YES-600型液压压力试验机在100MPa下压制成型。生坯试样干燥(110℃×24h)后置于高温电炉内,加热至1450℃后,保温3h反应烧结。所制备的试样规格为100mm×15mm×15mm。

1.2 试样表征采用D/Max-RA型X射线衍射仪对试样进行XRD物相分析,利用JSM-6390A型扫描电子显微镜观察试样微观结构,扫描分析前借助SBC-12型离子溅射仪对试样进行喷金导电处理。试样的显气孔率与体积密度依据GB/T2998—2001定型隔热耐火制品的实验方法进行测定。通过WDW-100J型电子万能试验机测试陶瓷的抗折强度和耐压强度,试样的抗热震性能依据YB/T 376.1—1995所规定的耐火制品实验方法进行测试。试样导热系数依据热线法GB/T 10297—2015,采用TC3000E导热系数仪进行测定。

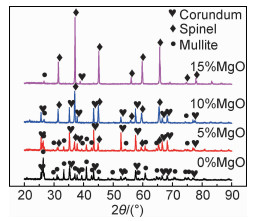

2 结果与分析 2.1 MgO添加量对多孔陶瓷物相组成的影响图 1为不同MgO添加量的陶瓷试样在1450 ℃烧结并保温3 h的XRD图谱。由图 1可知,仅由Al2O3和SiO2配制的试样物相组成为莫来石和刚玉相复相,而加入5%MgO所制备出的试样物相组成改变为刚玉、莫来石和镁铝尖晶石三相。随着MgO添加量继续增加,虽然物相组成依然是镁铝尖晶石、刚玉和莫来石相三相,但是该过程中镁铝尖晶石衍射峰强度明显增加,特征峰变多;莫来石衍射峰强度变弱,特征峰变少;刚玉相的衍射峰强度先增加,后逐渐减弱至几乎消失。这些特征表明:MgO添加量不同,在所选定的温度下烧结反应进行的程度不同。由于MgAl2O4在1400℃以上就能形成[18],随着MgO添加量增加,MgO参与了SiO2与Al2O3反应形成莫来石,优先形成了MgAl2O4,使得镁铝尖晶石相占据复相主要组成,因此反映为莫来石相的衍射峰强度减弱,而刚玉相因为MgAl2O4逐渐增多,相应地先增加后因总份额的减小而减小。

|

图 1 试样在1450℃烧结并保温3h的XRD图谱 Fig. 1 XRD patters of samples sintered at 1450℃ for 3h |

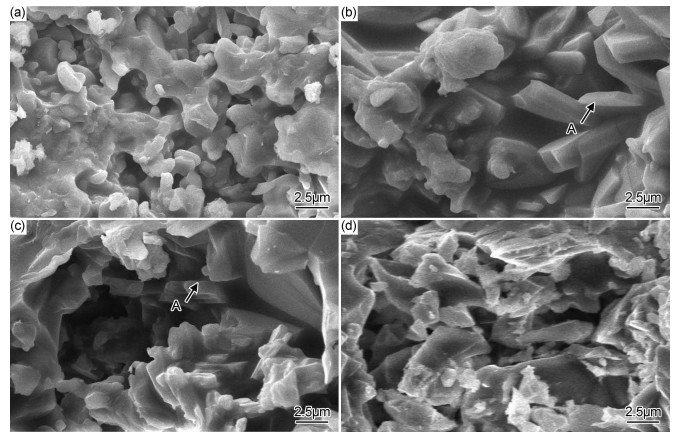

图 2为MgO添加量不同的陶瓷试样在1450℃烧结并保温3h的微观结构形貌。从图 2可以看出,各陶瓷试样均具有多孔特征,而且,随着MgO添加量增加,气孔孔径不断变大,从孤立状变为连通状分布,固相晶粒也不断变大。MgO添加量为0%的试样气孔孔径较小,大部分为1~5μm,呈孤立状,且均匀地分布在基质相中,固相晶粒较小,多呈不规则粒状,但分布较为均匀,彼此连接紧密。当MgO添加量为5%时,所制备的试样气孔孔径略有增大,多为5~10μm,孤立状分布,开始出现柱状的陶瓷晶粒A,且与其他晶粒交错分布,不同固相间连接紧密,分布均匀。当MgO添加量增加到10%,制得的试样气孔孔径变得更大,多为5~15μm,且为贯通孔,晶粒尺寸变大,固相间连接紧密,但柱状结构A与其他晶粒交错分布的程度降低。MgO添加量为15%的试样气孔孔径同样较大,为1~15μm的贯通孔,但大气孔略有减少,晶粒略有增大,同样为不规则粒状结构,分布不甚均匀,固相间连接也不够紧密。随着MgO添加量增加,气孔孔径增加,这缘于MA相的生成。生成MA相常伴随着5%~7%的体积膨胀[19],而逐步占据竞争主反应的MA量增多(XRD衍射峰增强),导致结晶孔隙量及孔径随之增大,而MgO添加量更多时,由于膨胀带来的空间大位阻作用,使得小尺寸晶粒在大孔隙中形成,引发大气孔数量减小。

|

图 2 试样在1450℃烧结并保温3h的微观结构形貌 (a)0%MgO; (b)5%MgO; (c)10%MgO; (d)15%MgO Fig. 2 Microstructure morphologies of samples sintered at 1450℃ for 3h (a)0%MgO; (b)5%MgO; (c)10%MgO; (d)15%MgO |

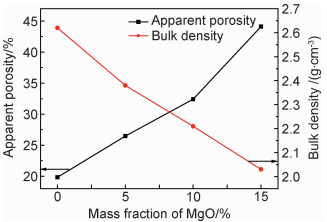

图 3所示为MgO添加量对试样显气孔率和体积密度的影响。由图 3可知,随着MgO含量增加,显气孔率持续升高,而体积密度的变化则与显气孔率相反,几乎呈线性降低。MgO添加量从0%增加到5%时,试样的显气孔率从19.82%逐渐升高到26.46%,体积密度从2.62g·cm-3降低到2.38g·cm-3,这主要是由于MgO引入生成MA所致,该过程中会伴随5%~7%的体积膨胀,阻碍了MA的烧结,因此含MA的陶瓷材料通常具有较高的气孔率[20-22]。MgO添加量从5%增加到10%时,试样的显气孔率从26.46%继续升高到32.41%,体积密度从2.38g·cm-3降低到2.21g·cm-3,主要是由于这个过程中镁铝尖晶石生成量不断增加,产生了大量体积膨胀,且气孔孔径不断变大,变为连通状,所以显气孔率持续升高。MgO添加量继续增加到15%,试样的显气孔率显著增加到44.11%,体积密度降低为2.03g·cm-3,该过程中除了大量镁铝尖晶石生成带来的体积膨胀外,试样的孔径增大以及裂隙的存在也会使显气孔率显著升高和体积密度持续下降。

|

图 3 试样的显气孔率和体积密度变化曲线 Fig. 3 Variation curves of apparent porosity and bulk density of samples |

从物理本质上讲,高气孔率的多孔陶瓷孔隙中的气体热对流对导热系数的影响起主要作用,气孔率越高,孔隙对传热的影响越大,材料成分及结构对传热的影响越小;当多孔陶瓷的体积密度确定之后,气孔尺寸变小意味着气孔数量的增多,气孔尺寸变小实际上会减少空气对流,使对流传热的效率降低,而气孔数量增加会使气孔壁表面积增加,即增加固体反射面,从而使辐射传热的效率降低,因此在保持气孔率不变的情况下,减小气孔尺寸也会使材料的导热系数下降。这样对于本研究而言,组成体系中引入MgO,并逐步增加其添加量,会使得复相多孔隔热陶瓷材料的显气孔率升高,将有助于其获得良好的隔热性能。

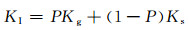

而从决定多孔陶瓷隔热性能的导热系数来看,依据Michael等[23]提出的隔热材料的导热系数KI与气孔率P的关系可推导出:

|

(1) |

式中:Ks是指平均使用温度下隔热材料中固相的导热系数;Kg是指在平均使用温度下隔热材料中气相的导热系数;P是隔热材料的气孔率。那么容易获知,特定组成的多孔陶瓷显气孔率与导热系数直接相关,且影响显著。研究者根据有效介质模型[2]以及采用有限元方法模拟[24]的结果都已证明,多孔陶瓷材料的导热系数随着气孔率的增加基本呈线性减小。因此,为了达到良好的隔热效果,一般要尽可能地使材料中的气孔率高一些。而由式(1)可以看出,多孔复相陶瓷材料的相组成也会影响其导热系数,这是由于陶瓷的成分不同,其微观粒子运动产生的能量传输过程就不同,所以材料的导热系数也不同。在本研究中,刚玉、镁铝尖晶石、莫来石三种材料本身的热导率相差不大,因此,各相占比对该复相陶瓷导热系数的影响应该较小,而孔隙中气相对导热系数的影响起主要作用。选择MgO添加量为5%的试样在常温下的导热系数(实测值)与刚玉、镁铝尖晶石、莫来石等材料导热系数进行对比(表 1),容易看出,添加MgO后所形成的多孔刚玉-镁铝尖晶石-莫来石复相陶瓷由于气孔率的影响,导热系数明显降低。在此还需要指出的是,气孔率的升高虽会引发多孔陶瓷导热系数降低,但同时也会降低多孔陶瓷强度等力学性能,而本研究所制备的多孔陶瓷以工业窑炉为应用背景,要求具有足够高的强度和良好的隔热性能,因此需要选择适宜的MgO添加量来兼顾多孔陶瓷的力学性能。

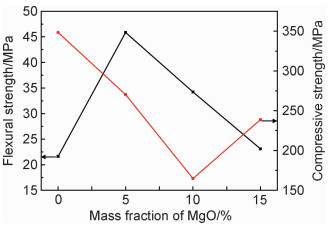

图 4所示为MgO添加量不同时试样的抗折强度和耐压强度的变化曲线。由图 4可以看出,随着MgO含量的增加,试样的抗折强度先从21.63MPa升高到45.86MPa,然后降低到23.10MPa,而耐压强度则从348.29MPa降低到164.84MPa,然后再升高到238.81MPa,均呈现非单调变化的规律。

|

图 4 试样的抗折强度和耐压强度变化曲线 Fig. 4 Variation curves of flexural strength and compressive strength of samples |

就抗折强度而言,MgO添加量从0%增加到5%时,虽然该过程中试样的显气孔率是升高的,但试样中气孔孔径较小,呈孤立状分布,更重要的影响因素在于原位反应生成了柱状的陶瓷晶粒,这种结构可以起到类似晶须补强的作用,可使机械变形裂纹发生转向,而在晶间断裂的前提下,裂纹前进过程中的转向能使得裂纹扩展阻力增大,断裂韧性升高,因此柱状陶瓷晶粒在一定程度上限制了由于气孔率升高引起的强度降低,强度反而增加;MgO添加量增加到10%时,抗折强度下降到34.21MPa,这应归因于试样显气孔率升高,气孔变大且变为连通状分布,柱状晶粒与其他晶粒交错分布的程度降低,强化作用减弱,气孔的弱化影响占据主导地位。而当MgO添加量增加到15%时,除显气孔率和气孔分布的影响外,固相间的连接已不够紧密,因而试样抗折强度继续下降。

就耐压强度而言,未添加MgO的试样保持较高的耐压强度,这主要是因为该试样中气孔孔径较小,呈孤立状分布,并且晶粒较小,分布也比较均匀;MgO添加量为5%时,耐压强度有所下降,主要与气孔率有关,一方面由于气孔的存在,固相截面减少,导致实际应力增大,另一方面由于气孔引起应力集中,导致强度下降;随着MgO添加量增加到10%,试样显气孔率继续升高,气孔孔径变大,变为连通状分布,因此耐压强度不断下降;而MgO添加量为15%时,耐压强度却有所上升,可能是因为该试样主要物相组成为镁铝尖晶石,而镁铝尖晶石的弹性模量和耐压强度都明显优于莫来石,另外试样中大孔径略有减少,则对强度的升高也有所贡献。

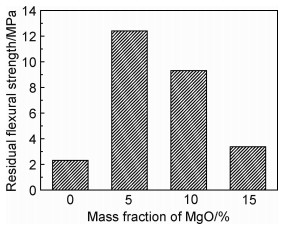

2.5 MgO添加量对多孔陶瓷抗热震性能的影响图 5所示为不同试样在1100℃热震3次后的残余抗折强度。由图 5可知,随着MgO添加量增加,试样的残余抗折强度首先从2.31MPa升高到12.41MPa,然后持续降低到3.38MPa。这一变化规律与抗折强度的变化趋势相一致。其中MgO添加量为5%时制备的刚玉-镁铝尖晶石-莫来石复相陶瓷试样热震后的残余抗折强度最高,残余强度保持率为27.06%,抗热震性能良好。

|

图 5 试样经3次热震后的残余抗折强度 Fig. 5 Residual flexural strength of samples after three thermal shocks |

对于用作工业窑炉内衬的轻质高强隔热多孔陶瓷材料,在使用过程中不可避免地会经受类似热震的实际使用,因而高的抗热震性是工程实际必须重视的性能要求,在本研究中MgO添加量为5%的试样抗热震性能最佳。另外,抗热震性也是评价材料性能的一种实验方法。由于热导率、热膨胀系数等材料的热学性能均与材料中原子的热振动有关,即直接取决于晶格的振动特性,因此热导率和热膨胀系数与材料的结构密切相关。通常材料的热导率与材料自身的相组成、组织结构以及气孔率等因素有关,而热膨胀系数则主要取决于材料自身的相组成。反映材料急冷急热时的抗热震系数R与材料的机械强度和热膨胀系数α的关系[26]可表述为:

|

(2) |

式中:σ为断裂强度;μ为泊松比;E为弹性模量;α为热膨胀系数。式(2)也说明材料的抗热震性不仅与其热学性能有关,而且与材料的力学性能有关。对同一种材料在不同相组成的前提下,弹性模量及泊松比对热震性能的影响可以表述为一个常数,则式(2)可简化成为:

|

(3) |

其中A=(1-μ)/E。由此可见,材料的抗热震系数与材料的强度成正比,而与材料的热膨胀系数呈反比。就本研究而言,虽然尖晶石的热膨胀系数略高于莫来石,但相对于MgO添加量为10%和15%的试样,MgO添加量为5%的试样中尖晶石含量最低,莫来石含量最高,因此该试样的α值应最低,而且该试样的抗折强度最高,所以σ/α值最大,其抗热震性能应最佳,这也与实验测试的结果相一致。

结合前述的物相组成与显微结构特征,综合考虑应用于工业高温领域的隔热材料对隔热性能、力学性能以及热震稳定性的共同要求,可以确定添加5%MgO所制备的刚玉-镁铝尖晶石-莫来石复相隔热陶瓷综合性能较佳。

3 结论(1) 以氧化铝(Al2O3)、石英粉(SiO2)和5%电熔镁砂(MgO)为主要原料,其中铝硅氧化物质量比为2.57,以纸浆废液为结合剂,通过1450℃原位反应烧结3h制备得到刚玉-镁铝尖晶石-莫来石复相多孔陶瓷,其显气孔率为26.46%,体积密度为2.38g·cm-3,耐压强度为270.25MPa,抗折强度为45.86MPa,3次热震后的残余抗折强度保持率达27.06%,导热系数为1.469W·m-1·K-1,综合性能良好,有望用作工业窑炉内衬材料。

(2) 在Al2O3-SiO2体系中引入MgO可使得莫来石和刚玉相复相多孔陶瓷改变为三相多孔陶瓷,随着MgO含量的增加,显气孔率逐渐上升,体积密度逐渐下降,而试样抗折强度、耐压强度和抗热震性能则呈现非单调变化的规律,这缘于MgO添加量变化不仅造成三相组成、相形态和气孔孔径及分布的变化,而且引发柱状晶粒补强等强化作用。

| [1] | LUO Z W, LIANG H Z, QIN C C, et al. Sintering behavior, microstructures and mechanical properties of porous CaO-Al2O3-SiO2-Si3N4 glass-ceramics[J]. Journal of Alloys and Compounds, 2019, 773 : 71–77. DOI: 10.1016/j.jallcom.2018.09.231 |

| [2] |

汪长安, 郎莹, 胡良发, 等. 轻质、高强、隔热多孔陶瓷材料的研究进展[J].

陶瓷学报, 2017, 38 (3): 287–296.

WANG C A, LANG Y, HU L F, et al. Research progress on lightweight and high strength heat-insulating porous ceramics[J]. Journal of Ceramics, 2017, 38 (3): 287–296. |

| [3] | XU L F, XI X A, ZHU W L, et al. Investigation on the influence factors for preparing mullite-whiskerstructured porous ceramic[J]. Journal of Alloys and Compounds, 2015, 649 : 739–745. DOI: 10.1016/j.jallcom.2015.07.154 |

| [4] |

马林, 吕戌生, 薛娜, 等. 堇青石-莫来石复相陶瓷制备[J].

西安建筑科技大学学报(自然科学版), 2008, 40 (6): 756–758.

MA L, LV X S, XUE N, et al. Preparation of cordierite-mullite composite ceramics[J]. Journal of Xi'an University of Architecture & Technology (Natural Science Edition), 2008, 40 (6): 756–758. DOI: 10.3969/j.issn.1006-7930.2008.06.004 |

| [5] |

彭美华, 程西云, 周彪, 等. CNTs-Al2O3多孔陶瓷复合材料的制备与性能[J].

材料工程, 2016, 44 (6): 117–122.

PENG M H, CHENG X Y, ZHOU B, et al. Preparation and properties of CNTs-Al2O3 porous ceramic composites[J]. Journal of Materials Engineering, 2016, 44 (6): 117–122. |

| [6] | TAVANGARIA N, EMADI R. Synthesis and characterization of spinel-forsterite nanocomposites[J]. Ceramics International, 2011, 37 : 2543–2548. DOI: 10.1016/j.ceramint.2011.03.056 |

| [7] | WAHSH M M S, KHATTAB R M, KHALIL N M, et al. Fabrication and technological properties of nanoporous spinel/forsterite/zirconia ceramic composites[J]. Materials & Design, 2014, 53 : 561–567. |

| [8] |

马林, 王家滨, 折启耀, 等. 二氧化硅多孔陶瓷材料的制备与性能[J].

中国陶瓷, 2011, 47 (9): 45–47.

MA L, WANG J B, SHE Q Y, et al. Preparation and properties of porous silica ceramics[J]. China Ceramics, 2011, 47 (9): 45–47. |

| [9] | LI L P, Y Y, FAN X Z, et al. Low-temperature synthesis of calcium-hexaluminate/magnesium-aluminum spinel composite ceramics[J]. Journal of the European Ceramic Society, 2015, 35 : 2923–2931. DOI: 10.1016/j.jeurceramsoc.2015.03.041 |

| [10] | XU G G, MA Y H, CUI H Z, et al. Preparation of porous mullite-corundum ceramics with controlled pore size using bioactive yeast as pore-forming agent[J]. Materials Letters, 2014, 116 : 349–352. DOI: 10.1016/j.matlet.2013.11.067 |

| [11] | HUA K H, SHUI A Z, XU L F, et al. Fabrication and characterization of anorthite-mullite-corundum porous ceramics from construction waste[J]. Ceramics International, 2016, 42 : 6080–6087. DOI: 10.1016/j.ceramint.2015.12.165 |

| [12] | DENG X G, WANG J K, LIU J H, et al. Low cost foam-gelcasting preparation and characterization of porous magnesium aluminate spinel (MgAl2O4) ceramics[J]. Ceramics International, 2016, 42 : 18215–18222. DOI: 10.1016/j.ceramint.2016.08.145 |

| [13] | SCHNEIDER H, SCHREUER J, HILDMANN B. Structure and properties of mullite-a review[J]. Journal of the European Ceramic Society, 2008, 28 : 329–344. DOI: 10.1016/j.jeurceramsoc.2007.03.017 |

| [14] | DENG X G, WANG J K, LIU J H, et al. Preparation and characterization of porous mullite ceramics via foam-gel casting[J]. Ceramics International, 2015, 41 : 9009–9017. DOI: 10.1016/j.ceramint.2015.03.237 |

| [15] |

徐晓虹, 马雄华, 吴建锋, 等. 刚玉-莫来石-镁铝尖晶石复合陶瓷的原位合成及热震行为[J].

硅酸盐学报, 2012, 40 (10): 1387–1393.

XU X H, MA X H, WU J F, et al. In-situ preparation and thermal shock behavior of corundum-mullite-magnesium aluminate spinel composition ceramic[J]. Journal of the Chinese Ceramic Society, 2012, 40 (10): 1387–1393. |

| [16] |

黄春舒, 刘家臣, 董学, 等. 莫来石基轻质、气密型隔热陶瓷制备[J].

稀有金属材料与工程, 2011, 40 (增刊1): 29–31.

HUANG C S, LIU J C, DONG X, et al. Preparation of mullite-based light-weight, hermetic-typed heat-insulating ceramics[J]. Rare Metal Materials and Engineering, 2011, 40 (Suppl 1): 29–31. |

| [17] | RAFAEL S, LEANDRO F. Porous co-continuous mullite structures obtained from sintered aluminum hydroxide and synthetic amorphous silica[J]. Journal of the European Ceramic Society, 2017, 37 : 2849–2856. DOI: 10.1016/j.jeurceramsoc.2017.03.017 |

| [18] | BRAM G, JAGANATHA R G, SUNDARARAJAN G, et al. Influence of processing route on microstructure and mechanical properties of MgAl2O4 spinel[J]. Ceramics International, 2010, 36 (2): 473–482. DOI: 10.1016/j.ceramint.2009.09.002 |

| [19] |

田玉明, 陈战考, 周少鹏, 等. 成型压力与热处理温度对合成镁铝尖晶石材料的影响[J].

耐火材料, 2014, 48 (3): 201–204.

TIAN Y M, CHEN Z K, ZHOU S P, et al. Effects of molding pressure and heat treatment temperature on synthesis of magnesium aluminate spinel material[J]. Refractories, 2014, 48 (3): 201–204. DOI: 10.3969/j.issn.1001-1935.2014.03.010 |

| [20] | MOHAN S K, SARKAR R. A comparative study on the effect of different additives on the formation and densification of magnesium aluminate spinel[J]. Ceramics International, 2016, 42 : 13932–13943. DOI: 10.1016/j.ceramint.2016.05.206 |

| [21] | VITORINO N, FREITAS C, KOVALEVSKY A V, et al. Cellular MgAl2O4 spinels prepared by reactive sintering of emulsified suspensions[J]. Materials Letters, 2016, 164 : 190–193. DOI: 10.1016/j.matlet.2015.10.169 |

| [22] | WANG F, YE J K, HE G, et al. Preparation and characterization of porous MgAl2O4 spinel ceramic supports from bauxite and magnesite[J]. Ceramics International, 2015, 41 : 7374–7380. DOI: 10.1016/j.ceramint.2015.02.044 |

| [23] | NORLAND M R, VEITH D L. Revegetation of coarse taconite iron ore tailing using municipal solid waste compost[J]. Journal of Hazardous Materials, 1995, 41 (2/3): 123–134. |

| [24] |

李守巨, 刘迎曦, 于贺. 多孔材料等效导热系数与分形维数关系的数值模拟研究[J].

岩土力学, 2009, 30 (5): 1465–1470.

LI S J, LIU Y X, YU H. Numerical simulation of relationship between thermal conductivity of porous material and fractal dimension[J]. Rock and Soil Mechanics, 2009, 30 (5): 1465–1470. DOI: 10.3969/j.issn.1000-7598.2009.05.049 |

| [25] |

金志浩, 高积强, 乔冠军.

工程陶瓷材料[M]. 西安: 西安交通大学出版社, 2000.

JIN Z H, GAO J Q, QIAO G J. Engineering ceramic materials[M]. Xi'an: Xi'an Jiaotong University Press, 2000. |

| [26] |

顾幸勇, 任永国, 董伟霞. MgO对原位烧结含锆莫来石材料性能影响的研究[J].

中国陶瓷, 2006, 42 (8): 17–23.

GU X Y, REN Y G, DONG W X. Study on the effect of magnesia to ZTM by reactive sintering in situ[J]. China Ceramics, 2006, 42 (8): 17–23. DOI: 10.3969/j.issn.1001-9642.2006.08.005 |

2019, Vol. 47

2019, Vol. 47