文章信息

- 李子夫, 邓运来, 张臻, 孙琳, 张议丹, 孙泉

- LI Zi-fu, DENG Yun-lai, ZHANG Zhen, SUN Lin, ZHANG Yi-dan, SUN Quan

- 挤压比对Al-0.68Mg-0.60Si合金组织和性能的影响

- Effect of extrusion ratio on microstructure and properties of Al-0.68Mg-0.60Si alloy

- 材料工程, 2019, 47(10): 60-67

- Journal of Materials Engineering, 2019, 47(10): 60-67.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001074

-

文章历史

- 收稿日期: 2018-09-10

- 修订日期: 2019-05-14

2. 中南大学 有色金属先进结构材料与制造协同创新中心, 长沙 410083;

3. 中南大学 材料科学与工程学院, 长沙 410083;

4. 中车青岛四方机车车辆股份有限公司, 山东 青岛 266111

2. Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha 410083, China;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

4. CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, Shandong, China

Al-Mg-Si合金是当今人们生活中使用最为广泛的铝合金之一,其是在纯铝中加入少量镁、硅等元素所形成。Al-Mg-Si合金具有极其优良的焊接性能及抗腐蚀性能,同时因其强度高、可快速强化,成形性良好、焊接性能和抗腐蚀性优良、冲击韧度高、对缺口不敏感、无应力腐蚀开裂倾向、热塑性好等特点,使其可以挤压成结构复杂的中空型材[1-4]。目前全球所生产的铝合金挤压型材有超过70%是Al-Mg-Si合金型材,在建筑、室内装潢、机械制造以及车辆、船舶和航空制造领域有着广泛的应用。在轨道交通领域,Al-Mg-Si铝合金更是作为车辆车体的主体材料而被大量使用[5-8]。

目前,国内外对Al-Mg-Si合金型材的研究多为对其热处理工艺的研究以及微量元素的添加对合金的影响[9-12],而研究挤压比尤其是高挤压比对Al-Mg-Si合金型材组织与性能的影响的文献相对较少[13]。Li等[14]研究了不同热处理工艺下Al-Mg-Si合金的析出行为,发现不同热处理工艺下合金析出相尺寸与密度的变化对材料硬度与电阻率具有重要影响。张新明等[15]研究了Cr元素对Al-Mg-Si合金组织与性能的影响,结果得出Cr元素含量的增加显著提高了Al-Mg-Si合金的强度与塑性。陆晟[16]研究了等通道挤压工艺对Al-Mg-Si合金力学性能的影响,结果发现随着挤压道次的增加,Al-Mg-Si合金的强度会有所提升。

为此,本工作以不同挤压比挤压成型并经T6时效处理的Al-Mg-Si合金型材作为研究对象,通过OM, SEM, EDS, EBSD, TEM, 硬度和室温拉伸性能测试,研究挤压比对Al-Mg-Si合金型材多相微观组织与力学性能的影响,并分析其产生的机理,从而期望为Al-Mg-Si合金挤压型材的实际生产提供理论依据。

1 实验材料与方法 1.1 样品制备采用Al-0.68Mg-0.60Si合金铸锭作为初始材料,其化学成分如表 1所示。对经表面处理后的铸锭在挤压机上分别以不同的挤压比(26.8, 39.6和55.7)挤压得到Al-0.68Mg-0.60Si合金型材,挤压温度为460℃,挤压速率约为2.8mm/min。Al-0.68Mg-0.60Si合金型材采用峰时效(T6)制度,时效制度为175℃/12h。

在OLYMPUS GX71金相显微镜下观察不同挤压比型材样品金相显微组织;采用ZEISS MA10型扫描电子显微镜观察样品的组织形貌;并用Oxford EDS型能谱仪进行能谱分析;EBSD分析样品机械抛光后进行电解抛光,抛光液为高氯酸乙醇溶液(10%HClO4+ 90%CH3CH2OH,体积分数),抛光温度为-20~-15℃,电压为10~20Ⅴ。在装配有背散射衍射仪的ZEISS MA10型扫描电子显微镜上进行EBSD采集,采集步长为1μm。在FEI TECNAI G2 20透射电子显微镜上观察样品析出相,加速电压为200kV,将样品先磨成厚度为0.1mm的薄片,冲成直径为3mm圆片后进行双喷减薄,电解液为30%HNO3+70%CH3OH(体积分数),温度控制在-30℃左右。

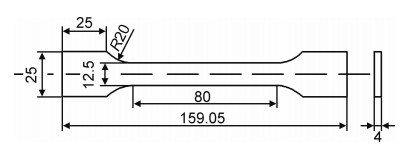

采用200HVS-5小负荷维氏硬度计测试不同挤压比下Al-0.68Mg-0.60Si合金型材样品硬度,每个样品测试5个点,然后取平均值;利用DDL-100万能试验机测试不同挤压比型材样品的室温拉伸性能,每种挤压比测试3个试样取平均值,试样尺寸示意图如图 1所示。

|

图 1 室温拉伸试样尺寸示意图 Fig. 1 Schematic diagram of tensile testing specimens |

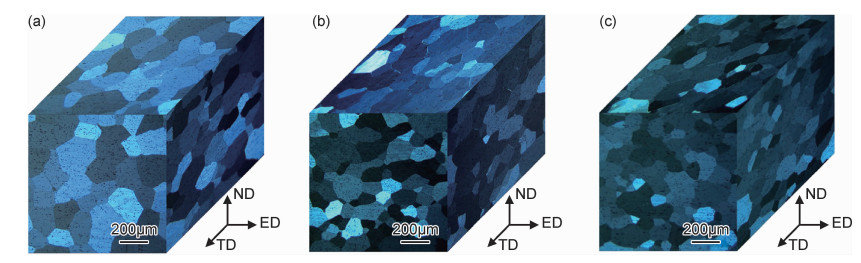

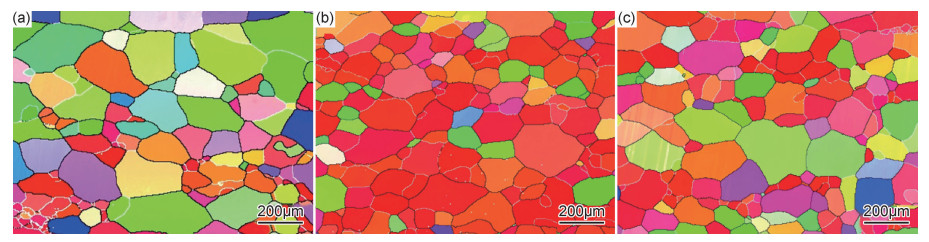

图 2为不同挤压比下T6态Al-0.68Mg-0.60Si合金金相微观组织,所观察部位分别为沿挤压方向(TD-ND)、垂直挤压方向(ED-ND)和中心层(ED-TD)。从沿挤压方向观察,3种挤压比下的金相组织均为粗大的等轴晶粒,且分布均匀。从垂直挤压方向观察,挤压比对Al-0.68Mg-0.60Si合金挤压型材的晶粒尺寸有一定的影响,当挤压比由26.8提高到39.6时,材料晶粒明显细化,而当挤压比由39.6提高到55.7时,材料晶粒尺寸无明显变化。

|

图 2 不同挤压比下Al-0.68Mg-0.60Si合金的金相组织图 (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 Fig. 2 Optical micrographs of the Al-0.68Mg-0.60Si alloys under different extrusion ratios (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 |

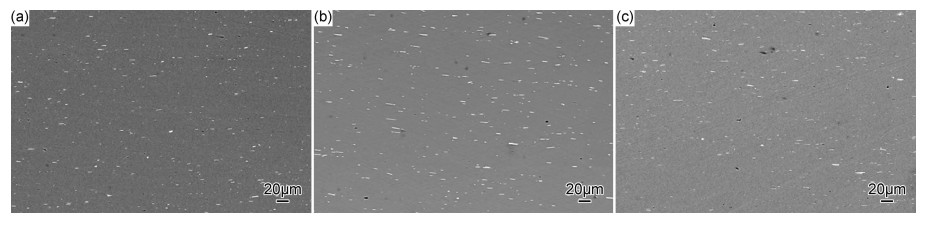

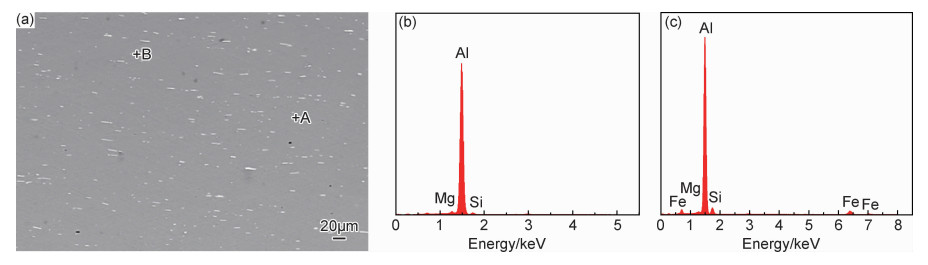

图 3所示为3种挤压比下Al-0.68Mg-0.60Si合金型材的SEM微观组织。由图 3可以看出,3种挤压比下合金材料基体内均分布着大量的第二相粒子,这些第二相粒子主要以粒状或短棒状为主。采用图像软件对图 3的第二相占比进行统计可知,挤压比λ=26.8 (图 3(a))的挤压型材SEM形貌图中第二相在图片中占比为0.844%,挤压比λ=39.6(图 3(b))的挤压型材SEM形貌图中第二相在图片中占比为1.716%,挤压比λ=55.7(图 3(c))的挤压型材SEM形貌图中第二相在图片中占比为1.388%。λ=39.6, 55.7的Al-0.68Mg-0.60Si合金型材中的第二相数量和体积分数均明显高于 λ=26.8的合金型材;λ=39.6, 55.7的Al-0.68Mg-0.60Si合金型材粒状第二相数量和体积分数相差不大,但λ=55.7的型材短棒状第二相数量减少;对λ=39.6时铝合金型材进行能谱分析,结果如图 4及表 2所示。由图 4可知,较小的球状析出相为Mg2Si相(图 4(a)中点A),较大的条状析出相主要为AlFeSi相(图 4(a)中点B)。

|

图 3 不同挤压比下Al-0.68Mg-0.60Si合金的SEM图 (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 Fig. 3 SEM images of the Al-0.68Mg-0.60Si alloys under different extrusion ratios (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 |

|

图 4 不同挤压比下Al-0.68Mg-0.60Si合金的能谱分析 (a)SEM图;(b)点A(Mg2Si相);(c)点B(AlFeSi相) Fig. 4 EDS analysis of the Al-0.68Mg-0.60Si alloys under different extrusion ratios (a)SEM image; (b)point A(Mg2Si phase); (c)point B(AlFeSi phase) |

图 5所示为3种挤压比下的Al-0.68Mg-0.60Si合金挤压型材横截面试样的IPF图。由图 5可以看出,3种挤压比下材料晶粒与金相组织几乎一致,为粗大的等轴晶粒,通过Channel 5软件统计可知,挤压比λ=26.8(图 5(a))时,挤压型材晶粒尺寸为127.2μm;挤压比λ=39.6(图 5(b))时,挤压型材晶粒尺寸为91.7μm;挤压比λ=55.7(图 5(c))时,挤压型材晶粒尺寸为102.1μm。图中白色线条晶界为小角度晶界(<15°),黑色线条晶界为大角度晶界(>15°)。

|

图 5 不同挤压比下Al-0.68Mg-0.60Si合金的IPF图 (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 Fig. 5 IPF of the Al-0.68Mg-0.60Si alloys under different extrusion ratios (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 |

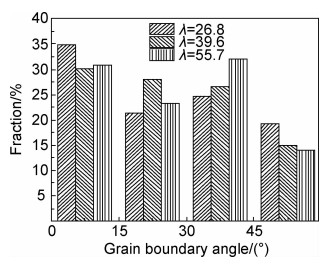

图 6为3种挤压比下的Al-0.68Mg-0.60Si合金挤压型材试样的晶界角度统计结果。使用Channel 5软件统计可知,当挤压比λ=26.8时,试样小角度晶界占比34.78%,大角度晶界占比65.22%;当挤压比λ=39.6时,试样小角度晶界占比30.21%,大角度晶界占比69.79%;当挤压比λ=55.7时,试样小角度晶界占比30.81%,大角度晶界占比69.19%。当挤压比λ从26.8提高到39.6时,试样小角度晶界占比下降,大角度晶界占比上升,当挤压比λ从39.6提高到55.7时,试样小角度晶界与大角度晶界占比基本不变。

|

图 6 不同挤压比下Al-0.68Mg-0.60Si合金的晶界角度分布 Fig. 6 Grain boundary angle distribution of the Al-0.68Mg-0.60Si alloys under different extrusion ratios |

图 7为3种挤压比下的Al-0.68Mg-0.60Si合金挤压型材试样的再结晶分数统计结果。使用Channel 5软件统计可知,挤压比λ=26.8的试样中,再结晶的占比为82.7%,亚结构的占比为17.1%;挤压比λ=39.6的试样中,再结晶的占比为98.7%,亚结构的占比为1.1%;挤压比λ=55.7的试样中,再结晶的占比为99.3%,亚结构的占比为0.5%。随着挤压比λ的增大,型材试样的再结晶分数提高,当挤压比λ提高到55.7时,材料试样几乎完全由再结晶组织构成。

|

图 7 不同挤压比下Al-0.68Mg-0.60Si合金的再结晶分数统计结果 Fig. 7 Statistical result of recrystallized fraction of the Al-0.68Mg-0.60Si alloys under different extrusion ratios |

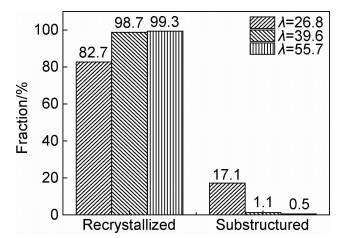

图 8为3种挤压比下的Al-0.68Mg-0.60Si合金挤压型材试样的φ2=0°及φ2=45°的ODF图。图 8(a)取向密度f(g)等高水平为1, 2, 3, 4, 5, 6,图 8(b)取向密度f(g)等高水平为1.5, 3, 4.5, 6, 7.5, 9, 10.5,图 8(c)取向密度f(g)等高水平为1.5, 3, 4.5, 6, 7.5, 9, 10.5, 12。由图 8可知,挤压比λ=26.8(图 8(a))的试样中,〈100〉立方织构的取向密度f(g)最大,材料中以立方织构为主,立方织构组分为15.9%,此外还有一定量的〈211〉黄铜织构,黄铜织构组分为14.1%,但强度偏低。挤压比λ=39.6(图 8(b))的试样和挤压比λ=55.7(图 8(c))的试样中,〈100〉立方织构的取向密度f(g)最大,但并无其他织构组织的存在,材料几乎完全由立方织构组成。当挤压比λ为39.6时,材料立方织构组分为29.2%;当挤压比λ提高到55.7时,材料立方织构组分为32.3%,相较挤压比λ为39.6时占比有所提升。

|

图 8 不同挤压比下Al-0.68Mg-0.60Si合金的ODF图 (a)λ=26.8,φ2=0°及φ2=45° ODF图;(b)λ=39.6,φ2=0°及φ2=45° ODF图;(c)λ=55.7,φ2=0°及φ2=45° ODF图 Fig. 8 ODF of the Al-0.68Mg-0.60Si alloys under different extrusion ratios (a)ODF at φ2=0° and φ2=45° under λ=26.8;(b)ODF at φ2=0° and φ2=45° under λ=39.6;(c)ODF at φ2=0° and φ2=45° under λ=55.7 |

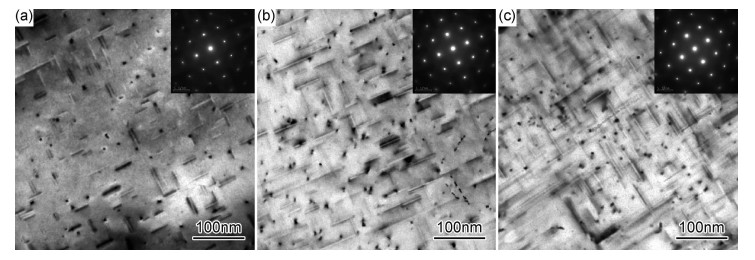

图 9所示为3种挤压比下的Al-0.68Mg-0.60Si合金挤压型材试样的TEM明场像。由图 9可见,当挤压比λ=26.8时(图 9(a)),材料晶内的针状析出相β″相占主要地位,另外还有少量棒状析出相β′相与极少量的板条状析出相β′相,图中所示的圆形析出相为针状析出相的截面。针状β″相尺寸在20~50nm之间,棒状β′相尺寸在30~45nm之间,板条状β′相尺寸在100nm左右。当挤压比λ提高到39.6时(图 9(b)),材料晶内的针状析出相β″相依然占主要地位,但板条状析出相β′相数量大幅增多,针状β″相尺寸在20~50nm之间,板条状β′相尺寸在100~150nm之间。当挤压比λ进一步提高到55.7时(图 9(c)),材料晶内的板条状析出相β′相占主要地位,针状析出相β″相数量相对有所减少。针状β″相尺寸在30~70nm之间,板条状β′相尺寸在100~160nm之间。

|

图 9 不同挤压比下Al-0.68Mg-0.60Si合金TEM明场像 (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 Fig. 9 TEM bright filed images of the Al-0.68Mg-0.60Si alloys under different extrusion ratios (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 |

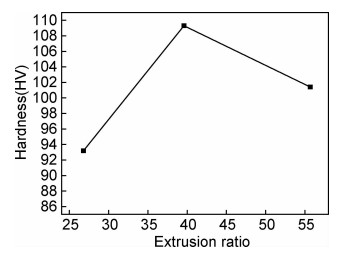

图 10所示为3种挤压比下Al-0.68Mg-0.60Si合金挤压型材试样硬度随挤压比变化的曲线图。当挤压比λ=26.8时,材料硬度值为93.2HV;当挤压比λ=39.6时,材料硬度值为109.3HV;当挤压比λ=55.7时,材料硬度值为101.4HV。

|

图 10 不同挤压比下Al-0.68Mg-0.60Si合金的硬度 Fig. 10 Hardness of the Al-0.68Mg-0.60Si alloys under different extrusion ratios |

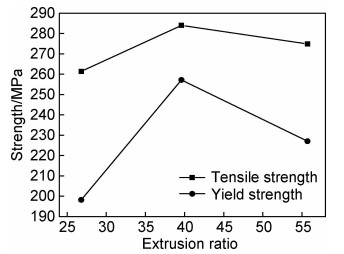

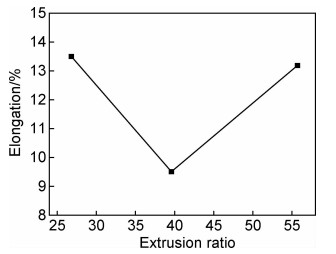

表 3为不同挤压比下Al-Mg-Si合金挤压型材室温拉伸试样在DDL100万能试验机上进行室温拉伸实验后得到的抗拉强度、屈服强度以及断后伸长率的数据。将数据在绘图软件中绘制出合金型材抗拉强度与屈服强度随挤压比变化的曲线图如图 11所示,断后伸长率随挤压比变化的曲线图如图 12所示。

| Extrusion ratio |

Tensile strength/MPa |

Yield strength/MPa |

Elongation/% |

| 26.8 | 264.67 | 195.24 | 15.34 |

| 261.60 | 207.29 | 13.10 | |

| 257.93 | 192.01 | 12.05 | |

| 39.6 | 280.00 | 252.42 | 9.65 |

| 286.25 | 263.68 | 8.97 | |

| 285.75 | 255.45 | 9.91 | |

| 55.7 | 276.88 | 230.41 | 12.98 |

| 272.75 | 222.96 | 13.38 | |

| 275.04 | 227.79 | 13.20 |

|

图 11 不同挤压比下Al-0.68Mg-0.60Si合金室温拉伸试样的抗拉强度与屈服强度 Fig. 11 Tensile strength and yield strength of the Al-0.68Mg-0.60Si alloys' tensile testing specimens at room temperature under different extrusion ratios |

|

图 12 不同挤压比下Al-0.68Mg-0.60Si合金室温拉伸试样的断后伸长率 Fig. 12 Elongation of the Al-0.68Mg-0.60Si alloys' tensile testing specimens at room temperature under different extrusion ratios |

由图 11可知,当挤压比λ=26.8时,材料抗拉强度为261.40MPa,屈服强度为198.18MPa;当挤压比λ=39.6时,材料抗拉强度为284.00MPa,屈服强度为257.18MPa;当挤压比λ=55.7时,材料抗拉强度为274.89MPa,屈服强度为227.05MPa。

由图 12可知,当挤压比λ=26.8时,伸长率为13.50%;当挤压比λ=39.6时,伸长率为9.51%;当挤压比λ=55.7时,伸长率为13.19%。当挤压比从26.8提高到39.6时,挤压型材伸长率下降,材料塑性变差;当挤压比从39.6提高到55.7时,挤压型材伸长率上升,材料塑性变好。这与材料的强度变化呈现相反的规律。

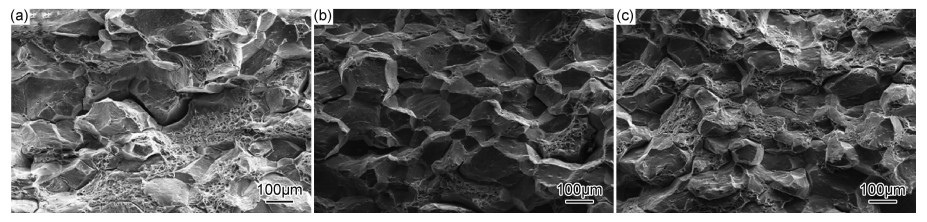

2.2.3 室温拉伸断口图 13为3种挤压比下Al-0.68Mg-0.60Si合金挤压型材室温拉伸断口试样在扫描电镜下所观察到的断口形貌图。可以看出,试样断裂方式为韧性断裂与脆性断裂的混合断裂。试样断口中存在大量韧窝,同时也存在一些粗大冰糖状晶面与二次裂纹。当挤压比从26.8提高到39.6时,韧窝减少,脆性断裂面增多,材料塑性下降;当挤压比从39.6提高到55.7时,韧窝增多,材料塑性有一定提升。这与材料断后伸长率结果相一致。

|

图 13 不同挤压比下Al-0.68Mg-0.60Si合金室温拉伸断口试样的SEM形貌 (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 Fig. 13 SEM morphologies of the tensile specimens' fracture of the Al-0.68Mg-0.60Si alloys at room temperature under different extrusion ratios (a)λ=26.8;(b)λ=39.6;(c)λ=55.7 |

Al-0.68Mg-0.60Si合金挤压型材的力学性能与材料的晶粒尺寸、取向以及析出相种类、数量、尺寸及分布密切相关,而不同的挤压比会对材料的组织与性能产生影响。合金型材在挤压过程中,晶粒受挤压力的作用会发生破碎与变形从而发生晶粒细化,而受挤压热影响,合金晶粒同时也会发生动态再结晶与回复。由图 2(a)(b), 所示的合金型材金相图可以看出,随着挤压比的提高,材料晶粒细化,形成更为细小的等轴晶粒,从而提升材料的强度。而随着挤压比的提高,材料变形程度的增大也会使得材料的第二相变得更加细碎和弥散(图 3(a)(b), ,其中合金型材晶内主要析出相针状β′′相与板条状β′相增多增密(图 9)。随着挤压比的进一步增大,合金在较高的温度下更易发生再结晶,导致晶粒长大,但由于第二相分布得更为密集且弥散,阻碍了材料晶粒的长大,故合金型材晶粒大小无明显变化(图 2(c))。

由图 9所示的合金型材试样的TEM明场像可见,随着挤压比的提高,材料晶内析出相显著增多且更为密集,这是由于挤压比提高,材料变形程度增大所致。析出相增多增密且其弥散度增大,析出强化效果增强,使得材料的力学性能上升。而随着挤压比的进一步提高(图 9(c)),材料在挤压过程中的挤压温度上升,亚稳的β′相更多地析出,亚稳的β″相出现回溶,板条状析出相β′相增多,针状析出相β″相减少,但析出相数量变化不大。由于板条状析出相β′相尺寸比针状析出相β″相更大,降低了析出相的弥散度,也会降低材料的力学性能。目前各研究普遍认为,β″相对Al-Mg-Si合金强化起主要作用[17],故析出相β″相减少也会使得材料力学性能下降。

通过图 7的材料再结晶分数结果可知,随着挤压比的提高,材料的动态再结晶及回复作用变得更加明显,材料几乎完全由再结晶晶粒构成,与图 8的合金ODF图结果相一致,合金织构由以立方织构为主,且有一定量的黄铜织构转变为几乎只有立方织构。由图 6的晶界角度结果可知,随着挤压比的提高,材料动态再结晶回复效应增强,试样再结晶组织占比提高,使得由合金型材变形程度增大而产生的小角度晶界占比下降。

由图 10合金的硬度与图 11合金的抗拉强度可知,随着挤压比的提高,合金硬度和抗拉强度均呈现先上升后下降的变化趋势。铝合金的强度与变形程度、应力状态以及变形组织特征有关[18]。由材料的金相图(图 2)可以看出,当挤压比由26.8提高到39.6时,合金型材变形程度增大,晶粒细化,使得材料力学性能提升。Orowan提出的奥罗万机制[19]认为,在弥散分布型合金中,减小微粒尺寸和提高第二相微粒的体积分数,均可以使合金的强度提高。根据TEM图(图 9)可知,当挤压比由26.8提高到39.6时,材料晶内析出相更为密集,第二相微粒的体积分数提高,使得合金型材强度提高。当挤压比从39.6提高到55.7时,材料晶内析出相尺寸增大,合金型材的强度下降。

4 结论(1) T6态Al-0.68Mg-0.60Si合金型材在热挤压过程中发生动态再结晶,随着挤压比从26.8增加到55.7,晶粒细化且分布更加均匀。

(2) T6态Al-0.68Mg-0.60Si合金型材随着挤压比的增大,型材内部的小角度晶界占比呈下降趋势,且再结晶分数有所提高,当挤压比达到39.6以上,合金内部基本为立方织构。

(3) 挤压比对T6态Al-0.68Mg-0.60Si合金型材的力学性能有较大的影响,随着挤压比的增大,合金的硬度与抗拉强度呈现出先上升后下降的趋势,而材料的塑性则呈现出先下降后上升趋势,当λ=39.6时,合金的抗拉强度达到最大值284.00MPa。

| [1] |

贾志宏, 丁立鹏, 吴赛楠, 等. 汽车车身用6000系铝合金板材微观组织与热处理工艺的研究进展[J].

材料工程, 2014 (12): 104–113.

JIA Z H, DING L P, WU S N, et al. Research progress on microstructure and heat treatment of 6000 series aluminum alloys sheet for automotive body[J]. Journal of Materials Engineering, 2014 (12): 104–113. DOI: 10.11868/j.issn.1001-4381.2014.12.018 |

| [2] |

陈灿龙.高速列车用6N01铝合金弯曲行为研究[D].南京: 南京理工大学, 2015. CHEN C L. The bending behavior of 6N01 aluminum profile for high speed train[D]. Nanjing: Nanjing University of Science and Technology, 2015. |

| [3] |

宋满新, 邓运来, 陈龙, 等. Ge对汽车车身板用Al-Mg-Si系铝合金组织和性能的影响[J].

热加工工艺, 2014, 43 (6): 76–80.

SONG M X, DENG Y L, CHEN L, et al. Influence of Ge on microstructure and properties of Al-Mg-Si alloy for automobile panels[J]. Hot Working Technology, 2014, 43 (6): 76–80. |

| [4] |

张迎晖, 黎翔, 杨正斌, 等. 预变形对Al-Mg-Si系合金组织及力学性能的影响[J].

金属热处理, 2018, 43 (6): 165–169.

ZHANG Y H, LI X, YANG Z B, et al. Effect of pre-deformation on microstructure and mechanical properties of Al-Mg-Si series alloy[J]. Heat Treatment of Metals, 2018, 43 (6): 165–169. |

| [5] |

王刚, 王明坤. 轨道交通用铝合金挤压型材的发展现状[J].

世界有色金属, 2016 (10): 23–25.

WANG G, WANG M K. Development status of aluminum alloy extruded profiles for rail transit[J]. World Nonferrous Metals, 2016 (10): 23–25. |

| [6] | QI J L, WANG Z Y, LIN J H, et al. Graphene-enhanced Cu composite interlayer for contact reaction brazing aluminum alloy 6061[J]. Vacuum, 2017, 136 (2): 142–145. |

| [7] |

王询, 林建平, 万海浪. 铝合金表面特性对其胶接性能影响的研究进展[J].

材料工程, 2017, 45 (8): 123–131.

WANG X, LIN J P, WAN H L. Research progress in effect of aluminum surface properties on adhesively bonded performance[J]. Journal of Materials Engineering, 2017, 45 (8): 123–131. |

| [8] |

叶青.轨道交通用6005A合金挤压型材的疲劳性能研究[D].赣州: 江西理工大学, 2018. YE Q. Fatigue behavior of 6005A alloy extruded profile for rail transit[D].Ganzhou: Jiangxi University of Science and Techn-ology, 2018. |

| [9] |

郑红梅, 胡学飞, 崔接武, 等. Sc元素对Al-Mg-Si架空导线的组织及性能影响[J].

材料热处理学报, 2017, 38 (9): 43–48.

ZHENG H M, HU X F, CUI J W, et al. Effect of Sc on microstructure and performance of Al-Mg-Si aerial cables[J]. Transactions of Materials and Heat Treatment, 2017, 38 (9): 43–48. |

| [10] | ÖZYÜREK D, TUNÇAY T, KAYA H. The effects of T5 and T6 heat treatments on wear behaviour of AA6063 alloy[J]. High Temperature Materials and Processes, 2014, 33 (3): 231–237. |

| [11] | YU H C, WANG H Y, CHEN L, et al. Spheroidization of primary Mg2Si in Al-20Mg2Si-4.5Cu alloy modified with Ca and Sb during T6 heat treatment process[J]. Materials Science and Engineering:A, 2017, 685 : 31–38. DOI: 10.1016/j.msea.2016.12.080 |

| [12] |

夏菲, 夏宗泽, 黄笑伯. 热处理工艺对Al-Mg-Si合金导电性及力学性能的影响[J].

铸造技术, 2015, 36 (7): 1736–1738.

XIA F, XIA Z Z, HUANG X B. Effect of heat treatment on electrical conductivity and mechanical properties of Al-Mg-Si alloy[J]. Foundry Technology, 2015, 36 (7): 1736–1738. |

| [13] | HU J M, TENG J, JI X K, et al. Enhanced mechanical prope-rties of an Al-Mg-Si alloy by repetitive continuous extrusion forming process and subsequent aging treatment[J]. Materials Science and Engineering:A, 2017, 695 : 35–44. DOI: 10.1016/j.msea.2017.04.013 |

| [14] | LI H, WANG J Y, JIANG H T, et al. Characterizations of precipitation behavior of Al-Mg-Si alloys under different heat treatments[J]. China Foundry, 2018, 15 (2): 89–96. DOI: 10.1007/s41230-018-7055-0 |

| [15] |

张新明, 周志乐, 唐建国, 等. Cr元素对Al-Mg-Si-Cu铝合金组织与性能的影响[J].

材料工程, 2013 (12): 49–53.

ZHANG X M, ZHOU Z L, TANG J G, et al. Effects of Cr on microstructure and properties of Al-Mg-Si-Cu aluminum alloy[J]. Journal of Materials Engineering, 2013 (12): 49–53. |

| [16] |

陆晟.等通道挤压工艺对Al-Mg-Si合金组织及力学性能影响的研究[D].赣州: 江西理工大学, 2015. LU S. Effect of equal channel extrusion on microstructure and mechanical properties of Al-Mg-Si alloy[D]. Ganzhou: Jiangxi University of Science and Technology, 2015. |

| [17] |

杨文超. Al-Mg-Si-Cu系6005A合金的时效硬化行为及析出相的微观结构表征[D].长沙: 中南大学, 2011. YANG W C. Age-hardening behavior and microstructural characterization of precipitates in Al-Mg-Si-Cu: 6005A alloy[D]. Changsha: Central South University, 2011. |

| [18] | QI Z W, CONG B Q, QI B J, et al. Microstructure and mech-anical properties of double-wire+arc additively manufactured Al-Cu-Mg alloys[J]. Journal of Materials Processing Techn-ology, 2018, 255 : 347–353. DOI: 10.1016/j.jmatprotec.2017.12.019 |

| [19] |

李铮, 蔡晓兰, 周蕾, 等. CNTs/Al5083复合材料力学性能及增强机制[J].

材料工程, 2015, 43 (8): 1–6.

LI Z, CAI X L, ZHOU L, et al. Mechanical property and enhancement mechanism of aluminum 5083 composites with carbon nanotubes[J]. Journal of Materials Engineering, 2015, 43 (8): 1–6. |

2019, Vol. 47

2019, Vol. 47