文章信息

- 李承波, 唐建国, 邓运来, 李建湘, 张新明

- LI Cheng-bo, TANG Jian-guo, DENG Yun-lai, LI Jian-xiang, ZHANG Xin-ming

- 双级时效对汽车用高强铝合金组织性能的影响

- Effect of two-step aging on microstructure and properties of high-strength aluminum alloys for automobile

- 材料工程, 2019, 47(10): 53-59

- Journal of Materials Engineering, 2019, 47(10): 53-59.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001077

-

文章历史

- 收稿日期: 2018-09-10

- 修订日期: 2019-07-15

2. 广东和胜工业铝材股份有限公司, 广东 中山 528463

2. Guangdong Hoshion Industrial Aluminium Co., Ltd., Zhongshan 528463, Guangdong, China

Al-Zn-Mg-Cu系铝合金因具有较低的密度、较高的强度、较好的焊接性能、加工成型性能以及良好的韧性和抗应力腐蚀能力,被广泛应用于航空航天、轨道交通、汽车等领域的结构材料[1-5]。随着汽车安全性和轻量化需求的增加,这种高强度铝合金在车身上的大量应用将是未来汽车轻量化发展的必然趋势[1]。根据汽车所跑的路况不同,可能会在温热、潮湿和海洋气候的环境中使用,因此作为车身结构材料的高强度铝合金,不仅要具备高强度,还需具备良好的强韧匹配和抗应力腐蚀等综合性能。热处理可以调控合金晶内和晶界析出相的种类、数量、尺寸和分布,从而改善该合金的力学和耐腐蚀性能[6-8]。因此,优化合金的热处理工艺以满足其使用要求,充分发挥其应用潜能一直是各国学者研究的重点[9-14]。

汽车用高强铝合金的T6热处理工艺可以使合金获得最高的强度,但是合金耐腐蚀性能较差,为解决T6态合金的高腐蚀敏感性问题,1961年Alcoa公司开发了T73双级过时效工艺,降低了合金应力腐蚀的敏感性,并提高了合金的断裂韧性,但合金的强度下降较多;同年又开发了T76工艺,比T73工艺时效程度轻,目的是提高材料的抗腐蚀性能,同时强度损失较小;T7时效后合金强度比峰值下降约10%~15%[15-17]。过时效多采用分级时效工艺,一般都是先通过低温时效以保证在较短时间内形成GP区,然后采用高温的第二级时效促使GP区向中间相转变,从而获得较高的强度和较好的耐腐蚀性能。具体的过时效制度给出的时效处理温度和时间存在较大差异[18-20],对合金的性能产生较大影响。为了让汽车用高强铝合金获得更优异的综合性能,作者对该高强韧铝合金薄板进行了双级时效处理,研究了双级时效工艺参数对其显微组织和性能的影响,并得到了优化的双级时效工艺,为汽车用该合金薄板的时效热处理工艺提供参考。

1 实验材料与方法材料为3mm厚的7075冷轧薄板,成分为(质量分数/%):Al-5.46Zn-2.24 Mg-1.28Cu-0.21Cr。样品在SX-4-10型箱式电阻炉中固溶,固溶温度为475℃,保温15min后立即在室温水中淬火。淬火冷却至室温再到油浴炉中进行时效。T6时效工艺为:120℃/24h。两级时效(先低温时效再高温时效),第一级时效工艺为:120℃/6h,第二级时效温度为150,160℃和170℃,时效时间为6~24h。室温拉伸力学性能测试设备为CSS-44100型万能力学拉伸试验机,拉伸速率为2mm/min,电导率测量在7501型涡流电导仪上进行,测试样品尺寸约为20mm×20mm×2mm;TEM样品观察在TECNAI G2 F20型透射电镜上进行,加速电压为200kV,样品磨成厚0.08mm薄片,冲成ϕ3mm圆片,然后双喷减薄,电解液为20%HNO3(体积分数,下同)+80%CH3OH,温度控制在-20℃以下。客户的性能要求需符合表 1的规定。

| Alloy | Aging state | Rm/MPa | Rp0.2/MPa | A/% | Hardness(HRB) | Conductivity/%IACS |

| 7075 | T6 | ≥540 | ≥470 | ≥7 | — | — |

| 7075 | T76 | 500-540 | 425-465 | ≥8 | 85-90 | 36.3 |

| 7075 | T73 | 460-500 | 385-425 | ≥8 | 80-86 | 38 |

图 1为第二级时效保温时间对拉伸性能的影响。从图 1可以看出,随着第二级时效保温时间的延长,强度逐渐降低,伸长率有所增加。150℃时效的第二级时效保温时间从6h增加到24h,抗拉强度和屈服强度分别从562,461MPa降低至498,390MPa,见图 1(a)。160℃时效的第二级时效保温时间从6h增加到24h,抗拉强度和屈服强度分别从550,455MPa降低至482,385MPa,见图 1(b)。170℃时效的第二级时效保温时间从6h增加到24h,抗拉强度和屈服强度分别从520,430MPa降低至456,365MPa,见图 1(c)。

|

图 1 第二级时效保温时间对拉伸性能的影响 (a)150℃; (b)160℃; (c)170℃ Fig. 1 Effect of aging time of second stage on tensile properties (a)150℃; (b)160℃; (c)170℃ |

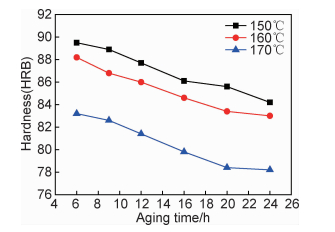

图 2为第二级时效保温时间对硬度的影响。从图 2中可以看出,随着第二级时效保温时间的延长,硬度逐渐降低。150℃时效的第二级时效保温时间从6h增加到24h,硬度从89.5降低至84.2。160℃时效的第二级时效保温时间从6h增加到24h,硬度从88.2降低至83.0。170℃时效的第二级时效保温时间从6h增加到24h,硬度从83.2降低至78.2。

|

图 2 第二级时效保温时间对硬度的影响 Fig. 2 Effect of aging time of second stage on hardness |

图 3为第二级时效保温时间对电导率的影响。从图 3可以看出,随着第二级时效保温时间的延长,电导率逐渐增加,150℃时效的第二级时效保温时间从6h增加到24h,电导率从31.5%IACS增加至37.8%IACS。160℃时效的第二级时效保温时间从6h增加到24h,电导率从32.6%IACS增加至38.6%IACS。170℃时效的第二级时效保温时间从6h增加到24h,电导率从33.6%IACS增加至39.5%IACS。

|

图 3 第二级时效保温时间对电导率的影响 Fig. 3 Effect of aging time of second stage on conductivity |

图 4为第二级时效保温时间对应力腐蚀敏感因子的影响。从图 4可以看出,随着第二级时效保温时间的延长,应力腐蚀敏感因子逐渐降低。150℃时效的第二级时效保温时间从6h增加到24h,应力腐蚀敏感因子从242.1降低至127.3。160℃时效的第二级时效保温时间从6h增加到24h,应力腐蚀敏感因子从228.5降低至116.8。170℃时效的第二级时效保温时间从6h增加到24h,应力腐蚀敏感因子从196.5降低至90.7。

|

图 4 第二级时效保温时间应力腐蚀敏感因子的影响 Fig. 4 Effect of aging time of second stage on stress corrosion sensitive factor(SCF) |

150℃时效的第二级时效保温时间为12h时,拉伸性能和硬度符合T76标准要求,但电导率略微低于标准,只有36.1%IACS。150℃时效的第二级时效保温时间从6h到24h范围内,电导率均不能满足T73标准要求。

160℃时效的第二级时效保温时间为12h时,拉伸性能、硬度和电导率均符合T76标准要求。160℃时效的第二级时效保温时间为24h,除了屈服强度刚好达到T73标准下限,其余性能均满足T73标准要求。

170℃时效的第二级时效保温时间为12h时,拉伸性能、硬度和电导率均符合T73标准要求。时效优化结果如表 2所示。

| Aging state | Rm/MPa | Rp0.2/MPa | A/% | Hardness (HRB) | Conductivity /%IACS | SCF |

| T4 | 489 | 333 | 20.5 | 80.6 | 28.3 | 136.4 |

| T6 | 585 | 530 | 12.0 | 97.0 | 32.1 | 306.9 |

| T76 | 520 | 427 | 12.5 | 86.0 | 37.6 | 165.7 |

| T73 | 482 | 402 | 13.5 | 81.4 | 38.4 | 135.4 |

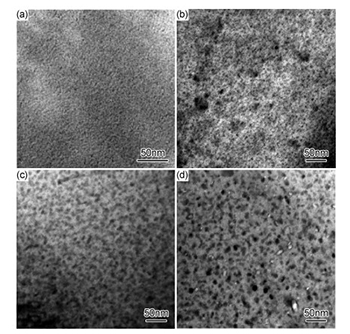

图 5为不同时效制度下的TEM照片。从图 5(a)中可以看出,自然时效后,强化相的形貌不明显,此时的强化相是GP区。T6时效时析出相的形貌清晰可见,尺寸细小且分布密集,强化相主要是GP区和η′相,如图 5(b)所示,此时强度和硬度最高,电导率较低。T76时效时析出相的尺寸较小、分布均匀弥散、且数量较多,强化相主要是η′相,如图 5(c)所示,与T6时效相比,强度、硬度有所下降而电导率明显增加。T73时效时析出相明显粗化,如图 5(d)所示,与T6时效相比,此时强度、硬度显著降低而电导率显著增加。

|

图 5 不同时效制度下的TEM照片 (a)T4;(b)T6;(c)T76(120℃/6h+160℃/12h); (d)T73(120℃/6h+170℃/12h) Fig. 5 TEM images under different aging (a)T4;(b)T6;(c)T76(120℃/6h+160℃/12h); (d)T73(120℃/6h+170℃/12h) |

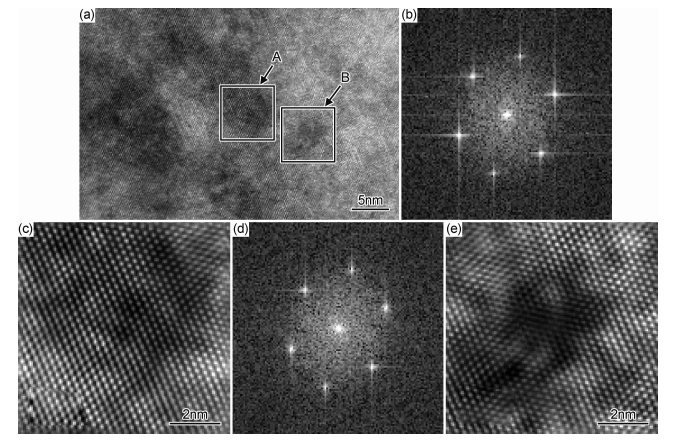

图 6为T76时效的HRTEM照片。从图 6中可以看出,时效强化相与基体的界面不明显,为了探明时效强化相与基体的界面关系,选图 6(a)中的A和B的方框区域进行傅里叶变化,分别如图 6(c)和6(e)所示。强化相的两个方向的基体斑点未见菊池线,时效强化相与基体完全共格,长度方向的尺寸约5~8nm,厚度方向的尺寸约3~5nm。

|

图 6 T76时效的HRTEM照片 (a)HRTEM; (b), (c)A区域的FFT; (d), (e)B区域的FFT Fig. 6 HRTEM images of T76 aging (a)HRTEM; (b), (c)FFT of region A; (d), (e)FFT of region B |

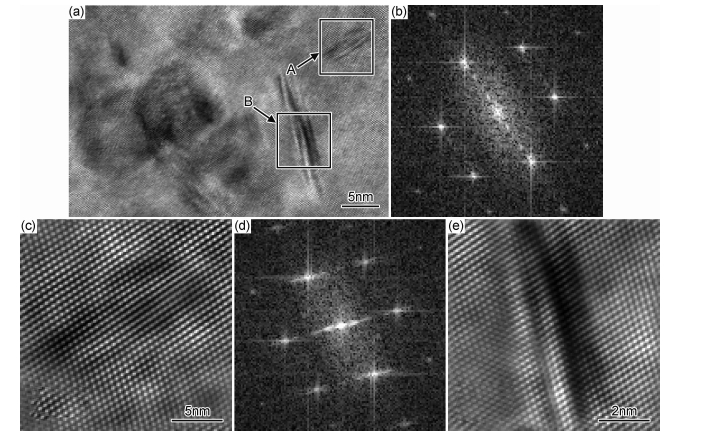

图 7为T73时效的HRTEM照片。从图中可以看出,时效强化相与基体的界面较明显,为了探明时效强化相与基体的界面关系,选图 7(a)中A和B的方框区域进行傅里叶变化,分别如图 7(c)和7(e)所示。从强化相的两个方向的基体斑点可以看出,存在明显的菊池线,时效强化相与基体半共格,长度方向的尺寸约8~15nm,厚度方向的尺寸约4~8nm。

|

图 7 T73时效的HRTEM照片 (a)HRTEM; (b), (c)A区域的FFT; (d), (e)B区域的FFT Fig. 7 HRTEM images of T73 aging (a)HRTEM; (b), (c)FFT of region A; (d), (e)FFT of region B |

Al-Zn-Mg-Cu系高强铝合金的时效析出序列一般为[21-22]:α(过饱和固溶体)→GP区→η′(MgZn2)→η(MgZn2)。时效析出序列的完整性取决于时效温度。经不同时效制度处理后,合金内的析出相随之变化。在较低温度范围内(20~100℃),过饱和固溶体主要析出GP区;在较高温度范围内(120~150℃),时效早期以析出GP区为主,随后以析出η′相为主;更高温度范围内(>160℃)时效时各个相相继析出,充分时效后以析出粗化的η相为主。同一温度下,时效时间增加,析出相数量减少,GP区逐渐转变为GP + η′相及η′ + η相,且η相逐渐粗化,如图 5所示, 从而导致合金力学性能降低,电导率增加。

高强铝合金时效过程中析出的GP区和η′相与基体共格或半共格,可通过位错切过机制阻碍位错运动,从而提高合金强度。而时效析出相η与基体非共格,是通过Orowan绕过机制在其后形成一系列位错环使合金得到强化。由于位错的切过机制比绕过机制对合金的强化效果好[22-23],因此高强铝合金的强度主要由合金晶内析出的GP区和η′相的体积分数、形貌、尺寸和分布所决定[24]。析出相的体积分数越大,分布越均匀弥散,合金的强度越高[25]。

120℃时效温度低于合金中GP区的脱溶温度线,较低的形核势垒使GP区优先形核。因此,经120℃/6h时效后,合金晶内析出相主要为GP区。在此基础上继续较高温度时效,GP区逐渐长大并向η′相转变[25]。第二级时效早期,随着时效时间的延长,GP区不断长大同时η′相也不断析出,这与文献[14-15]的报道一致。进一步延长时效时间,合金晶内析出相逐渐向η相转化,强化效应不断减弱。另外,析出相不断长大导致合金晶内析出相尺寸和间距增加,强化效应减弱。因此,合金强度和硬度随着第二级时效时间的进一步延长不断减小,而电导率和耐腐蚀性能则逐渐增加。

4 结论(1) 时效温度对综合性能的影响比时效时间的要大,双级时效参数中的第二级时效温度的影响最大,随着第二级的时效温度和时效时间增加,时效强化相的尺寸增加,力学性能下降,电导率增加。

(2) 优化出的T76时效制度为120℃/6h+160℃/12h,时效强化相与基体完全共格,长度方向的尺寸约5~8nm,厚度方向的尺寸约3~5nm;优化出的T73时效制度为120℃/6h+170℃/12h,时效强化相与基体半共格,长度方向的尺寸约8~15nm,厚度方向的尺寸约4~8nm。

| [1] |

徐中明, 徐小飞, 张志飞, 等. 保险杠安全性能仿真分析与试验研究[J].

汽车工程, 2014, 36 (3): 293–297.

XU Z M, XU X F, ZHANG Z F, et al. Simulation and experimental study on bumper safety performance[J]. Automotive Engineering, 2014, 36 (3): 293–297. DOI: 10.3969/j.issn.1000-680X.2014.03.008 |

| [2] |

戴明华.汽车车身6000系铝合金板材温成形技术研究[D].大连: 大连理工大学, 2014. DAI M H. Research on warm forming technology of 6000 series aluminum alloy sheets for automobile body[D]. Dalian: Dalian University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10141-1015571663.htm |

| [3] |

何祝斌, 凡晓波, 苑世剑. 铝合金板材热成形——淬火一体化工艺研究进展[J].

精密成形工程, 2014, 6 (5): 37–44.

HE Z B, FAN X B, YUAN S J. Review of hot forming-quenching integrated process of aluminum alloy[J]. Journal of Netshape Forming Engineering, 2014, 6 (5): 37–44. DOI: 10.3969/j.issn.1674-6457.2014.05.007 |

| [4] | ZANG J X, ZHANG K, DAI S L. Precipitation behavior and properties of a new high strength Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 : 2638–2644. DOI: 10.1016/S1003-6326(11)61511-2 |

| [5] | ZHANG Y. Quench sensitivity of 7xxx series aluminium alloys[D]. Melbourne: Monash University, 2014. https://core.ac.uk/display/36956141 |

| [6] |

马志锋, 宋伟, 王少华. 时效状态对新型高强铝合金型材力学及腐蚀性能的影响[J].

金属热处理, 2014, 39 (9): 1–5.

MA Z F, SONG W, WANG S H. Effects of aging condition on mechanical and corrosion properties of a new type high strength aluminum alloy profile[J]. Heat Treatment of Metals, 2014, 39 (9): 1–5. |

| [7] | DENG Y, YIN Z M, ZHAO K, et al. Effects of Sc and Zr microalloying additions and aging time at 120℃ on the corrosion behaviour of an Al-Zn-Mg alloy[J]. Corrosion Science, 2012, 65 : 288–298. DOI: 10.1016/j.corsci.2012.08.024 |

| [8] |

张勇, 李红萍, 康唯. 高强铝合金时效微结构演变与性能调控[J].

中国有色金属学报, 2017, 27 (7): 1323–1336.

ZHANG Y, LI H P, KANG W. Aging microstructure evolution in high strength aluminum alloys and performance controlling[J]. The Chinese Journal of Nonferrous Metals, 2017, 27 (7): 1323–1336. |

| [9] | JIANG J T, XIAO W Q, YANG L, et al. Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering:A, 2014, 605 (27): 167–175. |

| [10] |

姚晓红, 张林, 高文理. 时效状态对7A85高强铝合金力学性能和晶间腐蚀性能的影响[J].

稀有金属材料与工程, 2013, 42 (12): 2581–2585.

YAO X H, ZHANG L, GAO W L. Effect of aging treatment on mechanical and intergranular corrosion properties of 7A85 high strength aluminum alloy[J]. Rare Metal Materials and Engineering, 2013, 42 (12): 2581–2585. |

| [11] | XU D K, BIRBILIS N, ROMETSCH P A. The effect of pre-ageing temperature and retrogression heating rate on the strength and corrosion behaviour of AA7150[J]. Corrosion Science, 2012, 54 : 17–25. DOI: 10.1016/j.corsci.2011.08.042 |

| [12] | ROMETSCH P A, ZHANG Y, KNIGHT S. Heat treatment of 7xxx series aluminium alloys-some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (7): 2003–2017. DOI: 10.1016/S1003-6326(14)63306-9 |

| [13] | CHEN S Y, CHEN K H, DONG P X, et al. Effect of heat treatment on stress corrosion cracking, fracture toughness and strength of 7085 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (7): 2320–2325. DOI: 10.1016/S1003-6326(14)63351-3 |

| [14] |

张江斌, 李承波, 何克准. 超厚7085铝合金板时效工艺优化[J].

金属热处理, 2018, 43 (1): 179–183.

ZHANG J B, LI C B, HE K Z. Optimization of aging process for ultra-thickness 7085 aluminum alloy plate[J]. Heat Treatment of Metals, 2018, 43 (1): 179–183. |

| [15] |

赵凤, 鲁法云, 郭富安. 7050铝合金双级时效制度的研究[J].

金属热处理, 2015, 40 (11): 149–153.

ZHAO F, LU F Y, GUO F A. Two-step aging process of 7050 aluminum alloy[J]. Heat Treatment of Metals, 2015, 40 (11): 149–153. |

| [16] |

陈送义, 陈康华, 董朋轩, 等. 双级时效对7085铝合金组织和性能的影响[J].

中国有色金属学报, 2015, 25 (10): 2688–2694.

CHEN S Y, CHEN K H, DONG P X, et al. Effect of two-step aging on microstructure and properties of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (10): 2688–2694. |

| [17] |

蒋源, 黄亮, 何峰. 7050铝合金T74双级过时效的研究[J].

热加工工艺, 2014, 43 (12): 187–190.

JIANG Y, HUANG L, HE F. Study on T74 two-step aging for 7050 aluminum alloy[J]. Hot Working Technology, 2014, 43 (12): 187–190. |

| [18] |

柏璠, 高文理, 何正林. 时效工艺对7A85铝合金力学和晶间腐蚀性能的影响[J].

中国有色金属学报, 2016, 26 (5): 957–963.

BAI F, GAO W L, HE Z L. Effect of ageing processes on mechanical properties and intergranular corrosion of 7A85 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26 (5): 957–963. |

| [19] |

高莹, 张显峰, 王少华. 新型铝锌镁铜系高强韧铝合金型材的双级时效工艺[J].

机械工程材料, 2016, 40 (2): 61–65.

GAO Y, ZHANG X F, WANG S H. Two-step aging treatment for a new Al-Zn-Mg-Cu type of high strength-tough aluminum alloy profile[J]. Materials for Mechanical Engineering, 2016, 40 (2): 61–65. |

| [20] |

陈洋, 许晓静, 陆文俊, 等. 固溶-大变形-时效下7085铝合金的晶间腐蚀和剥落腐蚀[J].

稀有金属, 2016, 40 (8): 745–750.

CHEN Y, XU X J, LU W J, et al. Intergranular corrosion and exfoliation corrosion of 7085 aluminum alloy under solution-large deformation-aging[J]. Rare Metal, 2016, 40 (8): 745–750. |

| [21] |

李承波, 张新明, 韩素琦, 等. 时效对7085铝合金厚板淬火引起的不均匀性影响[J].

中国有色金属学报, 2016, 26 (9): 1823–1831.

LI C B, ZHANG X M, HAN S Q, et al. Effect of aging on quench-induced inhomogeneity of 7085 aluminum alloy thick plate[J]. The Chinese Journal of Nonferrous Metals, 2016, 26 (9): 1823–1831. |

| [22] | LIU S D, LI C B, HAN S Q. Effect of natural aging on quench-induced inhomogeneity of microstructure and hardness in high strength 7055 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 625 : 34–43. DOI: 10.1016/j.jallcom.2014.10.195 |

| [23] | SUN W W, ZHU Y M, MARCEAU R, et al. Precipitation strengthening of aluminum alloys by room-temperature cyclic plasticity[J]. Science, 2019, 363 (6430): 972–975. DOI: 10.1126/science.aav7086 |

| [24] | ZHANG Y, PELLICCIA D, BENJIAMIN M. Analysis of age hardening precipitates of Al-Zn-Mg-Cu alloys in a wide range of quenching rates using small angle X-ray scattering[J]. Materials & Design, 2018, 142 : 259–267. |

| [25] | MACCHI C E, SOMOZA A, DUPASQUIER A, et al. Secondary precipitation in Al-Zn-Mg-(Ag) alloys[J]. Acta Materialia, 2003, 51 (17): 5151–5158. DOI: 10.1016/S1359-6454(03)00364-1 |

2019, Vol. 47

2019, Vol. 47