文章信息

- 廖万能, 刘雪峰, 王思清

- LIAO Wan-neng, LIU Xue-feng, WANG Si-qing

- 控温铸型连铸Cu-Ni-Si合金的加工工艺与组织性能的关系及其机理

- Relationship among processing technology, microstructure and properties of Cu-Ni-Si alloy prepared by temperature controlled mold continuous casting and mechanism

- 材料工程, 2019, 47(10): 44-52

- Journal of Materials Engineering, 2019, 47(10): 44-52.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000905

-

文章历史

- 收稿日期: 2018-07-26

- 修订日期: 2019-05-12

2. 北京科技大学 现代交通金属材料与加工技术北京实验室, 北京 100083;

3. 北京科技大学 材料先进制备技术教育部重点实验室, 北京 100083

2. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation, University of Science and Technology Beijing, Beijing 100083, China;

3. Key Laboratory for Advanced Materials Processing of Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China

Cu-Ni-Si合金是目前应用于超大规模集成电路引线框架和电子接插件的理想材料[1-3],这种材料需要同时满足高强度和高导电性的要求。Cu-Ni-Si合金是一种时效强化型合金。近年来,许多研究学者通过调控微观组织来改善时效强化型铜合金的强度或导电性能[4-7]。例如,Li等[4]研究发现,添加Mg, Cr元素可以促进Cu-Ni-Si合金中Ni2Si相的析出,使合金的抗拉强度达到1010MPa,但导电率仅为29.7%IACS;Gholami等[5]采用旋锻工艺使Cu-Ni-Si合金晶粒尺寸细化到200~300nm,增加了位错密度,促进了析出相的形核,提高了合金强度和导电性;Altenberger等[6]采用累积叠轧工艺获得了超细晶微观组织,显著增加了位错密度,将Ni2Si相尺寸进一步细化到20nm,通过析出强化和加工硬化共同提高了Cu-Ni-Si合金的峰值强度;Li等[7]采用组合时效工艺推迟了Cu-2.7Ti-0.15Mg-0.1Ce-0.1Zr合金的回复和再结晶过程,使溶质原子析出更加充分,在几乎不损失导电率的前提下提高了合金的强度。通过固溶强化、加工硬化、晶粒细化和析出强化等方法虽能提高Cu-Ni-Si合金的强度,但高浓度溶质原子或高密度晶界的存在不可避免地会影响其导电率[8-9],这严重地限制了合金的实际应用。

形变热处理后的析出相和晶粒结构会影响Cu-Ni-Si合金的强度与导电性能[10-11]。在时效之前进行塑性变形可以引入高密度的滑移带和位错,提高原子的迁移率,加速时效析出,使析出相更加细小弥散,有助于提高合金的强度,同时也减少了基体内溶质原子的数量,提高合金的导电率[12]。另外,晶界是电子散射的中心,通过降低晶界密度可以提高合金的导电性能[13-14]。例如,Hou等[13]通过冷拉拔工艺将纯铝导线晶粒拉长,降低了横向晶界密度,提高了其导电性能。由此可见,减小析出相的尺寸,提高析出相体积分数,并降低晶界对电子的散射作用是提高Cu-Ni-Si合金强度和导电率的有效方法。

本工作采用控温铸型连铸(temperature controlled mold continuous casting, TCMCC)技术制备C70250铜合金带坯,对其进行冷轧及时效热处理,研究时效温度和时间对C70250铜合金带材组织结构、析出相、力学性能与导电性能的影响,建立工艺-组织-性能的关系,并揭示其影响机理,为制备高强高导Cu-Ni-Si合金提供新的思路。

1 实验材料与方法实验所用的材料是商业用C70250铜合金。通过DSC测试得到合金液相线与固相线温度分别为1089℃与1054℃。化学分析结果表明,Ni含量为2.79%(质量分数,下同),Si含量为0.58%,Mg含量为0.1%,其余为Cu。

实验所用的设备为自主开发的控温铸型连铸(TCMCC)设备,主要由熔炼装置、控温铸型、冷却装置和引锭装置等组成。采用感应加热线圈加热熔化坩埚中的合金,合金熔液流入铸型内,在感应加热线圈的作用下对铸型的温度进行精确控制,通过铸型出口处设置的冷却水的强冷作用,确保合金在铸型内完全凝固,在牵引机构的作用下将合金连续从铸型中拉出,其原理如图 1所示。

|

图 1 TCMCC原理示意图 Fig. 1 Schematic diagram of TCMCC |

将C70250铜合金烘干后在熔化炉内升温至1200℃熔化,调整铸型温度为1060℃、连铸速率为30mm/min、冷却水温度为20℃、冷却水流量为400L/h。当熔体温度与铸型温度达到设定温度时,保温10min,保证铸型内的合金与引锭杆完全结合,然后启动牵引辊连续制备横截面尺寸为20mm×8mm的C70250铜合金带坯。将该带坯直接进行变形量97.5%的冷轧,无中间退火。随后对该冷轧带材进行不同温度与不同时间的时效处理,时效温度分别为400, 450, 500, 550℃,时效时间分别为0, 30, 60, 120, 240, 360, 480min。

按照国家标准GB/T 228-2002加工拉伸试样,在MTS810电子万能试验机上进行拉伸实验,应变速率为1.0×10-3s-1,每组拉伸试样共3个,力学性能测试结果取其平均值。采用AT515直流电阻测试仪依据国际退火铜标准(IACS)在室温条件下对样品进行导电率测定,导电率取4次测试结果的平均值。采用TTRIII多功能X射线衍射仪进行XRD分析,扫描角度为30°~100°、扫描速率为6(°)/min。采用OLYMPUS-BX53M光学显微镜、Zeiss Auriga扫描电子显微镜和JEM-2010型透射电子显微镜对微观组织进行观察。

2 结果与分析 2.1 TCMCC-冷轧工艺制备的C70250铜合金采用TCMCC技术,在熔体温度1200℃、铸型温度1060℃、连铸速率30mm/min、冷却水温度20℃和冷却水流量400L/h的条件下制备了表面质量良好、横截面尺寸为20mm×8mm的C70250铜合金带坯,如图 2所示。该带坯纵截面显微组织和XRD图谱如图 3所示。可以看出,C70250铜合金带坯具有倾斜的粗大柱状晶组织,晶粒平均宽度为1.3mm,横向晶界较少(图 3(a)),这是因为铸型温度低于合金液相线温度,沿铸型壁方向的横向热流和沿连铸方向的纵向热流矢量合成后,导致最终的热流方向呈“八”字形(图 1)。对铸态样品进行XRD分析可知,C70250铜合金带坯的微观结构里只有初生α-Cu相(图 3(b)),表明溶质元素很好地固溶到基体里。冷轧变形量97.5%的C70250铜合金带材宏观形貌和纵截面显微组织照片如图 4所示。可以看出,带材表面光亮,无边裂等缺陷,表明TCMCC技术制备的C70250铜合金带坯具有良好的冷加工性能。该带坯经变形量97.5%的冷轧后形成了沿轧向平行分布的纤维条带状组织。

|

图 2 TCMCC技术制备的C70250铜合金带坯宏观照片 (a)表面形貌;(b)横截面形貌 Fig. 2 Macro photographs of C70250 copper alloy strip prepared by TCMCC (a)surface morphology; (b)transversal sectional morphology |

|

图 3 TCMCC技术制备的C70250铜合金带坯纵截面显微组织(a)和XRD图谱(b) Fig. 3 Longitudinal section microstructure(a) and XRD pattern(b) of C70250 copper alloy strip prepared by TCMCC |

|

图 4 冷轧变形量97.5%的C70250铜合金带材宏观照片(a)及纵截面显微组织(b) Fig. 4 Macro photograph(a) and longitudinal section microstructure(b) of C70250 copper alloy strip with cold rolling deformation of 97.5% |

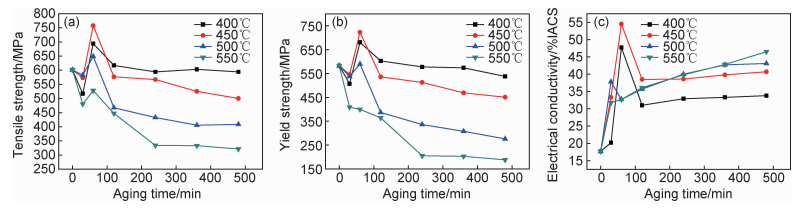

冷轧C70250铜合金带材在不同时效条件下的强度和导电率如图 5所示。可以看出,当时效温度为400~500℃时,随着时效时间的延长,合金抗拉强度和屈服强度均呈先降低,再升高,达到峰值后缓慢降低的趋势;合金导电率均呈先大幅度增加,达到峰值后降低然后缓慢增加的趋势。且随着时效温度的升高,合金峰值强度及导电率均先升高后降低。当时效温度为550℃时,随着时效时间的延长,合金的屈服强度持续降低,导电率持续升高,这可能是合金在550℃条件下时效30min就发生完全再结晶的缘故。C70250铜合金时效过程中强度和导电率的变化反映了合金时效析出与再结晶的情况。当控温铸型连铸C70250铜合金带坯冷轧变形量为97.5%、时效温度为450℃、时效时间为60min时,抗拉强度达758MPa,导电率达54.5%IACS;与传统制备工艺[15]相比,抗拉强度提高了5.3%,导电率提高了36.3%,实现了强度和导电率的同步提升。

|

图 5 不同时效条件下C70250铜合金带材的强度和导电率 (a)抗拉强度;(b)屈服强度;(c)导电率 Fig. 5 Strengths and electrical conductivity of C70250 copper alloy strip under different aging conditions (a)tensile strength; (b)yield strength; (c)electrical conductivity |

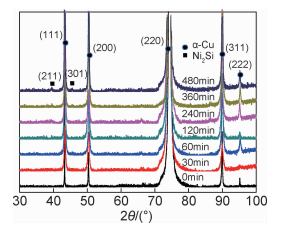

冷轧C70250铜合金带材在450℃时效不同时间的XRD图谱如图 6所示。可以看出,当合金时效时间达到30min之后,(111)和(200)衍射峰出现宽化现象。衍射峰宽化的原因是调幅分解过程中形成了溶质富集区与贫瘠区,溶质富集区的晶格尺寸低于平均值,而溶质贫瘠区的晶格尺寸大于平均值。因此,在主衍射峰附近,特别是基峰附近,出现了与主衍射峰具有相似晶面距离的更宽峰。冷轧态C70250铜合金只出现了α-Cu衍射峰,当时效时间延长至120min时,析出相的衍射峰才逐渐明显。相关研究表明,C70250铜合金析出相尺寸为纳米级[16],当析出相尺寸较小时,析出相的衍射峰分布在衍射谱背底中难以辨别。

|

图 6 冷轧变形量97.5%的C70250铜合金在450℃时效不同时间的XRD图谱 Fig. 6 XRD patterns of C70250 copper alloy with cold rolling deformation of 97.5% at 450℃ for different time |

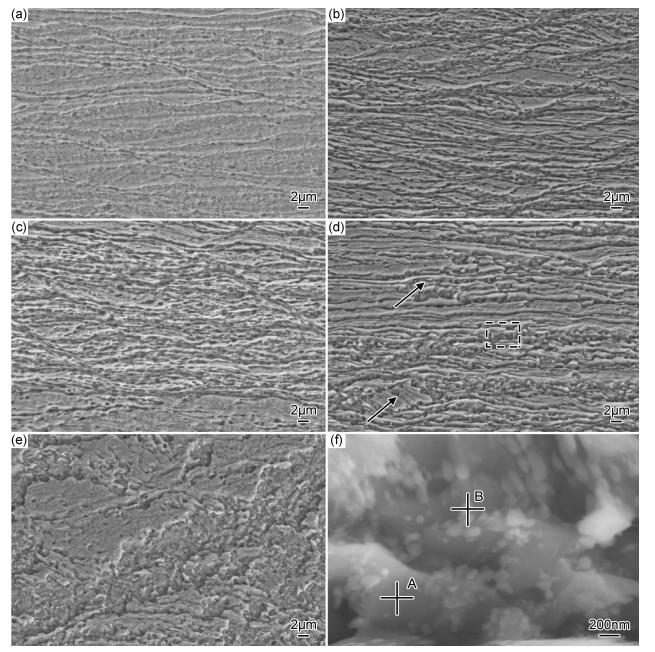

冷轧C70250铜合金带材在450℃时效不同时间的纵截面SEM显微组织如图 7所示。可以看出,经过97.5%冷轧变形后,C70250铜合金形成了沿轧向平行分布的纤维条带状组织(图 7(a))。当时效时间为30min时,合金内部条带状组织发生了细化。当时效时间为60min时,合金仍然具有沿轧向平行分布的纤维条带状组织,导电率大幅度上升(图 5(c)),表明溶质原子从基体中大量析出。当时效时间为120min时,合金内部条带状组织仍大量存在,但界面局部有少量迁移,组织发生了部分扭曲(图 7(d)中箭头所示),表明组织局部已开始发生再结晶。但大部分再结晶晶粒仅在条带状组织之间形成,晶界迁移尚未跨越条带状组织原始位置,在SEM观察下整体组织仍为条带状。继续延长时效时间,再结晶晶粒增多并且尺寸增大。当时效时间为360min时,条带状组织已经完全消失(图 7(e)),横向晶界显著增多,晶界对电子的散射作用显著增强,合金导电率下降(图 5(c))。图 7(f)为图 7(d)中方框区域的放大图,EDS分析结果表明,A点Cu, Ni, Si元素质量分数分别为95.01%, 4.78%, 0.21%;B点Cu, Ni, Si元素质量分数分别为60.36%, 23.78%, 15.86%。由此可见,Ni, Si以析出相的形式偏聚,并且均匀分布在变形组织之间。

|

图 7 冷轧变形量97.5%的C70250铜合金在450℃时效不同时间的纵截面SEM显微组织 (a)0min;(b)30min;(c)60min;(d)120min;(e)360min;(f)图 7(d)中方框区域的放大图 Fig. 7 Longitudinal section SEM microstructures of C70250 copper alloy with cold rolling deformation of 97.5% at 450℃ for different aging time (a)0min; (b)30min; (c)60min; (d)120min; (e)360min; (f)magnified image of square region in fig 7.(d) |

冷轧C70250铜合金带材在450℃时效不同时间的TEM显微组织和选区电子衍射图如图 8所示。可以看出,在未时效时,冷轧样品内部存在高密度的位错(图 8(a)绿色箭头所示)。当时效时间延长至30min时,位错密度稍有降低,一些析出相在基体中形核(图 8(b)红色箭头所示)。通过ImageTool图像处理软件测量,析出相的尺寸在4~7nm之间,但是析出相大多在位错附近,分布不均匀。当时效时间延长至60min时,可以明显观察到大量Ni2Si析出相,相比于时效30min,析出相尺寸粗化到6~10nm(图 8(c)红色箭头所示)。纳米析出相通过和位错相互作用对合金进行强化。在宏观变形时,移动的位错受到析出相的钉扎作用,从而对合金起到强化作用,这符合Orowan位错滑移机制[17],大量细小弥散的析出相可以提供很好的强化效果。Altenberger等[5]采用旋锻工艺制备的超细晶C70250铜合金在峰时效时的析出相平均直径为14nm。本工作制备的C70250铜合金带材在峰时效阶段得到了更加细小的析出相,这得益于冷轧过程中产生的大量位错。当时效时间为120min时,位错密度进一步降低,析出相迅速长大,尺寸为70~200nm。当微裂纹扩展过程中遇到较大的析出相时,它将沿着析出相和基体的界面进行扩展,从而促进了裂纹的萌生,粗大的析出相失去了强化能力。C70250铜合金带材在450℃时效60min和120min相对应的SADP如图 8(d)和图 8(f)所示,图中出现了不同于铜基体电子衍射斑点的附加衍射斑点,从衍射斑点的标定结果可以看出附加衍射斑点源自Ni2Si析出相。Cu具有面心立方结构:a=0.3615nm,Fm-3m(225)。Ni2Si具有正交结构:a=0.706nm, b=0.499nm, c=0.372nm,Pbnm(62)[18]。图 8(d), (f)中的标定结果表明Cu基体和Ni2Si析出相的晶体取向关系为:(002)Cu//(002)Ni2Si,[110]Cu//[120]Ni2Si;(111)Cu//(220)Ni2Si,[112]Cu//[332]Ni2Si。图 8(e)蓝色箭头所指位置可以观察到亚晶,这是由于时效过程中位错重新排列导致位错胞壁化。在回复过程中,这些位错胞壁演变为低角度晶界,进而转变为亚晶界。亚晶界的存在进一步说明了再结晶导致电子的散射作用增强,导电率下降。

|

图 8 冷轧变形量97.5%的C70250铜合金450℃时效不同时间的TEM显微组织与SADPs (a)0min,明场像;(b)30min,明场像;(c)60min,明场像;(d)图(c)对应的SADP;(e)120min,明场像;(f)图(e)对应的SADP Fig. 8 TEM microstructures and SADPs of C70250 copper alloy with cold rolling deformation of 97.5% at 450℃ for different aging time (a)0min, bright-field image; (b)30min, bright-field image; (c)60min, bright-field image; (d)SADP of fig.(c); (e)120min, bright-field image; (f)SADP of fig.(e) |

TCMCC技术制备的C70250铜合金在冷轧变形及时效过程组织演变示意图如图 9所示。加工硬化和析出强化为本工作制备的C70250铜合金带材的主要强化机制。可以看出,合金经过97.5%的冷轧后,内部产生大量位错(图 8(a)和图 9(b)),由于加工硬化作用,强度显著提高。当合金在欠时效状态时,由于时效时间较短,析出相体积分数较小,析出强化效果较弱。同时,由于合金发生了回复,位错密度急剧降低(图 8(b)和图 9(c)),加工硬化效果减弱,加工硬化减弱的程度大于析出强化升高的程度,在整体上表现为强度的降低。当合金达到峰时效状态时,析出强化效果最好。这是由于塑性变形产生的位错应力场调节了晶格失配应变,降低了分子体积自由能,因此降低了析出相形核势垒,提高了位错附近析出相的形核速率[19],从而显著提高了析出相的体积分数。峰时效时产生了具有大量细小弥散分布的Ni2Si相和位错缠结的最佳组织结构(图 8(c)和图 9(d)),有效阻碍了位错运动,从而大幅度提高了合金的强度。

|

图 9 TCMCC技术制备的C70250铜合金冷轧变形及时效过程组织演变示意图 (a)铸态;(b)冷轧态;(c)欠时效;(d)峰时效;(e), (f)过时效 Fig. 9 Schematic diagram of microstructure evolution of C70250 copper alloy produced by TCMCC during cold rolling deformation and aging process (a)as-cast; (b)cold-rolled; (c)under-aged; (d)peak-aged; (e), (f)over-aged |

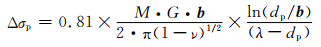

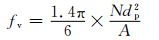

对于析出强化,由纳米析出相引起的强度增量可以由式(1)和式(2)表示[20-21]:

|

(1) |

|

(2) |

式中:M为泰勒因子(Cu的泰勒因子为3.1);G为剪切模量(Cu的剪切模量为45.5GPa);b为柏氏矢量(Cu的柏氏矢量为0.255nm);ν为泊松比(Cu的泊松比为0.34);dp为析出相的平均直径;λ为析出相间距;fv为析出相的体积分数,fv采用式(3)表示[22]:

|

(3) |

式中:A为测量区域面积;N为析出相数目。

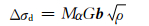

对于加工硬化,泰勒定律给出了一个在流动应力和位错密度平方根之间的线性关系,由加工硬化引起的屈服强度增量可以用式(4)表示[23]:

|

(4) |

式中:α为几何常数(Cu的α为0.2);ρ为位错密度。

对C70250铜合金来说,当合金在450℃时效60min时,Ni2Si析出相的平均直径dp为8nm,Ni2Si析出相的体积分数fv为4.0%,位错密度ρ为1.6×1014m-2。因此,由Orowan析出强化引起的屈服强度增量Δσp=556MPa。由加工硬化引起的屈服强度增量Δ σd=91MPa。铜基体固有晶格应力σ0=52MPa[24]。由此计算得出的总屈服强度σtotal=699MPa,与实验获得的屈服强度723MPa相差3.3%,吻合较好。当合金达到过时效阶段时,条带状组织界面有部分迁移,组织中局部已开始发生再结晶,析出相迅速粗化长大(图 8(e)和图 9(e))。这是由于位错扩展区为合金元素快速扩散提供了充足空间,从而加快了析出相的粗化。析出相通过减少其总数量而产生粗化来影响合金的强度(Ostwald熟化)。继续延长时效时间,纤维条带状组织基本被再结晶组织所取代,合金强度进一步降低。强度的降低是由析出相的粗化、回复和再结晶引起的,这和强度的测量结果完全一致(图 5(b)和图 9(f))。

铜合金导电率的大小主要归因于铜基体的洁净度和单位体积内的晶界数量,析出相体积分数越大,单位体积内的晶界数量越少,导电率越高。TCMCC技术制备的C70250铜合金带坯在97.5%冷轧变形后形成了沿轧向的纤维条带状组织结构(图 9(b))。虽然加工硬化使合金内部增加了大量位错,但位错对电子的散射作用很小[25],横向晶界的大量缺失导致晶界对电子的散射作用也很弱。随着时效时间的延长,析出相的体积分数逐渐增大,导电率逐渐升高。当合金达到峰时效状态时(图 9(d)),导电率达到峰值。一方面,合金组织仍然是沿轧制方向的条带状组织,横向晶界较少;另一方面,基体中溶质原子大量析出,由此导致的晶格畸变程度减轻,晶格内应力减小,基体材料晶格中的原子更容易回到原来的平衡位置,空位密度下降,基体得到净化,从而引起导电率大幅上升。继续延长时效时间,当合金达到过时效阶段时,基体发生了再结晶(图 8(e)和图 9(e)),条带状组织逐渐被再结晶组织所取代,横向晶界密度增加,加大了晶界对电子的散射作用,从而降低了合金的导电率。继续延长时效时间,析出相和再结晶晶粒会进一步析出、长大。一方面,基体进一步得到净化;另一方面,晶粒的长大减少了单位体积内的晶界数量,进而又减弱了对电子的散射作用,导电率逐渐回升。

3 结论(1) 当控温铸型连铸C70250铜合金带坯冷轧变形量为97.5%、时效温度为450℃、时效时间为60min时,抗拉强度为758MPa,导电率为54.5%IACS;与传统制备工艺相比,抗拉强度提高了5.3%,导电率提高了36.3%,实现了强度和导电率的同步提升。

(2) 控温铸型连铸技术制备的C70250铜合金带坯具有粗大的柱状晶组织,横向晶界较少,经变形量97.5%的冷轧后形成了沿轧向平行分布的纤维条带状组织,当时效温度为450℃、时效时间为60min时,合金保留了纤维条带状组织并均匀析出了大量尺寸为6~10nm的Ni2Si相。

(3) 当控温铸型连铸C70250铜合金带坯冷轧变形量为97.5%峰时效时,纳米析出相强烈钉扎位错有效地阻碍了位错运动,通过加工硬化和Orowan强化共同作用提高了合金的强度,同时溶质原子充分析出,基体得到净化,横向晶界较少,显著减弱了对电子的散射作用,从而大幅度提高了合金的导电性能。

| [1] |

朱永兵, 慕思国, 李华清, 等. Cu-Cr-Zr系合金变形过程中的织构分析[J].

材料工程, 2009 (7): 9–11.

ZHU Y B, MU S G, LI H Q, et al. Texture analysis of Cu-Cr-Zr alloy in process of deformation[J]. Journal of Materials Engine-ering, 2009 (7): 9–11. DOI: 10.3969/j.issn.1001-4381.2009.07.003 |

| [2] |

王深强, 陈志强, 彭德林, 等. 高强高导铜合金的研究概述[J].

材料工程, 1995 (7): 3–6.

WANG S Q, CHEN Z Q, PENG D L, et al. A comprehensive survey of high conductivity, high strength copper based alloys[J]. Journal of Materials Engineering, 1995 (7): 3–6. |

| [3] | WANG W, KANG H, CHEN Z, et al. Effects of Cr and Zr additions on microstructure and properties of Cu-Ni-Si alloys[J]. Materials Science and Engineering:A, 2016, 673 : 378–390. DOI: 10.1016/j.msea.2016.07.021 |

| [4] | LI Z, PAN Z Y, ZHAO Y Y, et al. Microstructure and properties of high-conductivity, super-high-strength Cu-8.0Ni-1.8Si-0.6Sn-0.15Mg alloy[J]. Journal of Materials Research, 2009, 24 (6): 2123–2129. DOI: 10.1557/jmr.2009.0251 |

| [5] | ALTENBERGER I, KUHN H, GHOLAMI M, et al. Ultrafine-grained precipitation hardened copper alloys by swaging or accumulative roll bonding[J]. Metals, 2015, 5 (2): 763–776. DOI: 10.3390/met5020763 |

| [6] | GHOLAMI M, ALTENBERGER I, VESELY J, et al. Effects of severe plastic deformation on transformation kinetics of precip-itates in CuNi3Si1Mg[J]. Materials Science and Engineering:A, 2016, 676 : 156–164. DOI: 10.1016/j.msea.2016.08.099 |

| [7] | LI S, LI Z, XIAO Z, et al. Microstructure and property of Cu-2.7Ti-0.15Mg-0.1Ce-0.1Zr alloy treated with a combined aging process[J]. Materials Science and Engineering:A, 2016, 650 : 345–353. DOI: 10.1016/j.msea.2015.10.062 |

| [8] | VINOGRADOV A, PATLAN V, SUZUKI Y, et al. Structure and properties of ultra-fine grain Cu-Cr-Zr alloy produced by equal-channel angular pressing[J]. Acta Materialia, 2002, 50 (7): 1639–1651. DOI: 10.1016/S1359-6454(01)00437-2 |

| [9] |

肖翔鹏, 黄国杰, 程磊, 等. 固溶时效工艺对Cu-Ni-Si合金组织和性能的影响[J].

稀有金属, 2011, 35 (5): 673–678.

XIAO X P, HUANG G J, CHENG L, et al. Effect of solution and aging technique on microstructure and properties of Cu-Ni-Si alloy[J]. Chinese Journal of Rare Metals, 2011, 35 (5): 673–678. DOI: 10.3969/j.issn.0258-7076.2011.05.008 |

| [10] | WU Y, LI Y, LU J, et al. Effects of pre-deformation on preci-pitation behaviors and properties in Cu-Ni-Si-Cr alloy[J]. Materials Science and Engineering:A, 2019, 742 : 501–507. DOI: 10.1016/j.msea.2018.11.045 |

| [11] |

李伟, 刘平, 马凤仓, 等. 时效与冷变形对Cu-Ni-Si合金微观组织和性能的影响[J].

稀有金属, 2011, 35 (3): 330–335.

LI W, LIU P, MA F C, et al. Effects of aging and cold deformation on microstructure and properties for Cu-Ni-Si alloy[J]. Chinese Journal of Rare Metals, 2011, 35 (3): 330–335. DOI: 10.3969/j.issn.0258-7076.2011.03.003 |

| [12] | XIANG P X, BAI Q X, QIANG S W, et al. Microstructure and properties of Cu-Ni-Si-Zr alloy after thermomechanical treat-ments[J]. Rare Metals, 2013, 32 (2): 144–149. DOI: 10.1007/s12598-013-0024-2 |

| [13] | HOU P, LI R, WANG Q, et al. Breaking the trade-off relation of strength and electrical conductivity in pure Al wire by controlling texture and grain boundary[J]. Journal of Alloys and Compo-unds, 2018, 769 : 96–109. DOI: 10.1016/j.jallcom.2018.07.358 |

| [14] | LEI Q, LI Z, GAO Y, et al. Microstructure and mechanical properties of a high strength Cu-Ni-Si alloy treated by combined aging processes[J]. Journal of Alloys and Compounds, 2017, 695 : 2413–2423. DOI: 10.1016/j.jallcom.2016.11.137 |

| [15] |

李华清, 汤玉琼, 汪明朴. 热轧生产工艺对C70250合金力学性能和导电性能的影响[J].

中国有色金属学报, 2010, 20 (1): 62–66.

LI H Q, TANG Y Q, WANG M P. Effects of hot rolling process on mechanical and electrical properties of C70250 alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (1): 62–66. |

| [16] | XIAO X P, XIONG B Q, HUANG G J, et al. Microstructure and properties of Cu-2.8Ni-0.6Si alloy[J]. Rare Metals, 2013, 32 (3): 228–233. DOI: 10.1007/s12598-013-0056-7 |

| [17] | KOCKS U F. On the spacing of dispersed obstacles[J]. Acta Metallurgica, 1966, 14 (11): 1629–1631. DOI: 10.1016/0001-6160(66)90185-4 |

| [18] | LEI Q, LI Z, XIAO T, et al. A new ultrahigh strength Cu-Ni-Si alloy[J]. Intermetallics, 2013, 42 : 77–84. DOI: 10.1016/j.intermet.2013.05.013 |

| [19] | WANG Z M, SHIFLET G J. Heterogeneous nucleation of σ' on dislocations in a dilute aluminum-lithium alloy[J]. Metallurgical and Materials Transactions A, 1996, 27 (6): 1599–1609. DOI: 10.1007/BF02649818 |

| [20] | MABUCHI M, HIGASHI K. Strengthening mechanism of Mg-Si alloy[J]. Acta Materialia, 1996, 44 (11): 4611–4618. DOI: 10.1016/1359-6454(96)00072-9 |

| [21] | LEI Q, LI Z, ZHU A, et al. The transformation behavior of Cu-8.0Ni-1.8Si-0.6Sn-0.15Mg alloy during isothermal heat treat-ment[J]. Materials Characterization, 2011, 62 (9): 904–911. DOI: 10.1016/j.matchar.2011.06.008 |

| [22] |

马红旭, 李友国. 硅钢中析出物的尺寸分布以及体积分数的测定[J].

材料科学与工程, 2002, 20 (3): 328–330.

MA H X, LI Y G. Measurement of size distribution and volume fraction of precipitates in silicon steel[J]. Materials Science and Engineering, 2002, 20 (3): 328–330. DOI: 10.3969/j.issn.1673-2812.2002.03.005 |

| [23] | VERDIER M, GROMA I, FLANDIN L, et al. Dislocation densi-ties and stored energy after cold rolling of Al-Mg alloys:investigations by resistivity and differential scanning calorimetry[J]. Scripta Materialia, 1997, 37 (4): 449–454. DOI: 10.1016/S1359-6462(97)00118-8 |

| [24] | HANSEN N. Polycrystalline strengthening[J]. Metallurgical Transactions A, 1985, 16 (12): 2168–2190. |

| [25] | FU H D, XU S, LI W, et al. Effect of rolling and aging processes on microstructure and properties of Cu-Cr-Zr alloy[J]. Materials Science and Engineering:A, 2017, 700 : 107–115. DOI: 10.1016/j.msea.2017.05.114 |

2019, Vol. 47

2019, Vol. 47