文章信息

- 徐鹏, 王冠韬, 刘奎, 罗斯达

- XU Peng, WANG Guan-tao, LIU Kui, LUO Si-da

- 石墨烯/碳纳米管嵌入式纤维传感器对树脂基复合材料原位监测的结构-性能关系对比

- Structure-property relationship of graphene/carbon nanotube enabled embeddable fiber sensors for in-situ monitoring of composites

- 材料工程, 2019, 47(9): 29-37

- Journal of Materials Engineering, 2019, 47(9): 29-37.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000689

-

文章历史

- 收稿日期: 2018-06-09

- 修订日期: 2018-10-23

2. 北京航空航天大学 机械工程及自动化学院, 北京 100191

2. School of Mechanical Engineering & Automation, Beihang University, Beijing 100191, China

纤维增强复合材料(fiber reinforced polymeric composites, FRPs)由于具有出众的比模量、强度、绝热性、耐腐蚀/抗疲劳性以及减震性[1]而广泛应用于航空航天、建筑、汽车和船舶等行业。然而在多变的使用场景和服役环境下,FRPs很容易出现微裂纹、纤维剥离和断裂、结构分层等内部缺陷,这使其具有较高的安全风险。因此,开发出新一代具有内置的传感单元、可持续监测和诊断自身健康状态的复合材料迫在眉睫。传统的监测手段,例如金属应变片[2]、光纤[3]、导波[4]、涡流[5]、磁致伸缩传感器[6]和压电传感器[7], 不是体积庞大就是对结构存在侵略性[8]。所以,对于开发出一种轻质、无侵入性、可嵌入、可伸缩、可整合的多功能传感器或传感器系统以更好地应用于复合材料的结构健康监测(structural health monitoring, SHM)而言,使用新型的材料以及面向结构化的设计无疑是非常必要的。

在过去的10年里,碳纳米材料(carbon nanomat-erials, CNMs),尤其是碳纳米管(carbon nanotube, CNT)、石墨烯、碳纳米纤维和炭黑,它们凭借着优异的力学、结构、界面和压阻特性[9-10],已成为最具潜力的可用于识别、量化和诊断FRP健康状态的新型功能材料。以传感元件的空间结构为划分依据,可将当前基于CNMs的传感技术主要分为3类,即一维传感、二维传感以及三维传感技术。例如,将石墨烯或CNTs剥落并分散在树脂基体而形成的三维纳米复合材料,可广泛用于检测FRP在不同形变下的裂纹和失效模式[11-12];利用CNT薄膜[13-14],buckypapers[15-16],CNT/聚合物混合膜[17]和石墨烯带[18]形成的二维传感器,通过将它们附着在复合材料层级结构之间可监测结构变形和树脂的固化过程;近年来,研究人员们还提出了将一维传感设备开发成为纤维传感器的新思路。与二维和三维传感器相比,尺寸可与纤维相媲美的一维传感器,无论是对于复合材料的制造参数(如树脂黏度)还是界面性质(如剪切强度)都具有非侵入性[19]。另外,它们也可很容易地放置在具有可定制形状和方向的局部区域内,并利用可扩展形成的传感器网络来获取结构应变和损伤的分布。例如,Zhao等[20]和Abot等[21]展示了利用CNT纱线作为嵌入式一维传感器在FRPs裂纹形成和扩展监测方面的价值;Alexopoulos等[22]利用湿纺法制备CNT /聚乙烯醇混合纤维,用于探测复合材料内部的拉伸和压缩应力;以玻璃纤维为基材,Zhang等[23]和Sebastian等[24]分别应用化学气相沉积法和电泳法将CNT纤维传感器集成在环氧树脂中,用于探测树脂基体的损伤状态;兼容湿式(树脂传递模塑)和干式(预浸料堆叠)成型工艺,罗斯达课题组也分别探索了涂覆在单丝纤维[25-26]和纤维束[27]的CNT、石墨纳米片和石墨烯薄膜对于FRPs原位监测与分布扫描的应用。

基于上述特点可知,CNMs使得一维传感器在应变分布扫描、损伤检测和裂纹的形成与扩展监测方面都具有很高的使用价值。根据当前的研究成果,CNM传感技术在复合材料SHM的应用主要针对不同原材料种类、成型技术和条件、传感器类型和尺寸以及传感器/结构集成方法。然而,正是由于上述多种不可控因素的存在,才可能引起材料结构内部之间的变化。例如在现有研究中,纤维传感器的压阻灵敏度,即应变因子(gauge factor,GF),存在着从0.14 [28]到180 [29]显著的变化范围。遵循这一思路,一个的关键问题迫切需要解决:当使用基于CNMs的纤维传感器对复合材料进行结构健康监测时,它的结构是如何影响传感器的传感性能及作用机制的?为了阐明该问题以推进这一新兴领域的发展,本工作主要集中于研究和比较两种基于碳纳米材料的纤维传感器,即碳纳米管涂层纤维(carbon nanotube coated fibers, CNTF)和还原氧化石墨烯(reduced graphene oxide,RGO)涂层纤维(reduced graphene oxide coated fibers, RGOF)。通过比较和分析两者在监测复合材料拉伸变形及断裂过程中所展现出的传感性能及机理,来寻找上述问题的答案。具体地,首先通过建立一套简单、经济且环保的纤维浸涂工艺得到连续缠绕且涂覆均匀的CNTF和RGOF,然后将加工形成的CNTF和RGOF分别编织并嵌入至FRP中。在SEM, Raman和EDX等表征手段的辅助下,对CNTF和RGOF的微观结构进行详尽地比较和分析:与CNTF由绳状颗粒缠结形成的清晰多孔网络结构相比,RGOF表现出更致密甚至连续的微观结构,且没有明显的空隙和孔洞。两者的这一结构差异使其在接下来一系列的机电耦合拉伸测试中呈现出迥异的传感性能。测试结果显示,RGOF可清晰地展现出从线性至非线性的两阶段压阻行为,而CNTF在整个拉伸过程中则一直呈现出一种稳定而有序的压阻效应。产生上述这种强烈的结构依赖性,其原因可解释为:对于CNTF,由于结构自身的多孔性,使得树脂颗粒可以很容易流入并形成CNT/树脂纳米复合结构。因此,来自基体的拉伸缺陷可以同样破坏纳米复合材料的完整性。相比之下,由于石墨烯薄片具有尺寸大和孔隙少的特点,使得RGOF可以有效地降低树脂渗透到结构内部的影响。因此,可以观察到其拥有一个更长线性范围的压阻行为。经过进一步系统地比较研究后,可以认为:CNTF更适合于长期监测,并对复合材料实时力学状态的诊断更具说服力; 而RGOF对复合材料的机械变形更为敏感,并能够对即将发生的结构损坏提供预警信息。

1 实验材料及方法 1.1 材料本研究将多壁碳纳米管(MWCNTs, General Nano LLC)和基于Hummer’s制备[30]的氧化石墨烯(graphene oxide,GO)作为用于制备CNTF和RGOF的原材料。同时,使用TritonTM X-100 (CAS#9002-93-1, Sigma-Aldrich)作为表面活性剂以使CNTs在水溶液中充分分散;采用氢碘酸溶液(CAS#10034-85-2, Sigma-Aldrich)作为GO的还原剂。

本研究从平纹编织布(Part #GF-PL-290-100, Easy Composites Ltd)中提取一束长为150mm的玻璃纤维作为制备CNTF和RGOF的基材。同款平纹编织布也将作为制造复合材料的增强体。

1.2 纤维传感器的制备首先,将MWCNTs粉末(300mg)倒入含有8mL表面活性剂的去离子水(100mL)中,利用Ultrasonics FS-600N探针超声波破碎仪,在一定脉冲模式(开10s,关10s)下运行120min,以制备CNT分散液。类似地,按照相同的超声处理方案,将300mg的GO粉末分散在100mL的去离子水中制备GO分散液。然后,基于本课题组之前建立的连续纤维缠绕和涂覆的工艺[25, 27],制备CNTF和RGOF。与CNTF相比,RGOF的制备过程需要多经历一个额外的还原阶段,即将有GO涂层的纤维放入恒温85℃的氢碘酸溶液(30mL)中持续30min,然后将还原后得到的RGOF先后放入乙醇和去离子水中以除去纤维表面残留的氢碘酸溶液。图 1展示了在制备纤维传感器的不同阶段所出现的3种纤维:与GO涂层纤维的浅黄色外观和未经处理的纯玻璃纤维的亮白色外观相比,RGOF清晰地呈现出墨黑色外观,这正印证了纤维涂覆和还原工艺的可靠性与高效性。

|

图 1 不同加工阶段出现的3种纤维 Fig. 1 Three kinds of fibers in different processes |

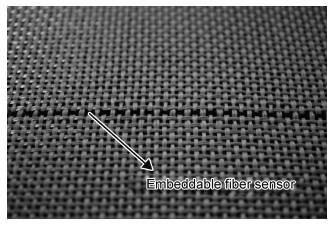

为了将纤维传感器集成至FRP中,图 2展示了一种手工编织工艺,利用手工抽出织布中的原有纤维并将其替换成CNTF和RGOF编入。然后通过VARTM工艺合成具有自传感特性的FRP。具体来说,首先将编有纤维传感器的织布与另外两层未经处理的织布共同叠放在一个有机玻璃基板上。然后将可作为部分电极的导电银胶(SPI®, Structure Probe Inc)均匀涂在纤维传感器的两端,并调整传感纤维的长度,使之与测试加载长度(gauge length)相一致。将铜胶带粘贴至涂覆有银胶的传感纤维两端,以便于连接处于FRP外部的信号采集设备。随后,取两个尼龙管固定在传感器两端,将脱模布(ELS60100, Airtech Ltd)和导流网(Resinflow90HT, Airtech Ltd)按先后铺设在织布上方,以辅助两个尼龙管分别作为入口和出口引导树脂均匀流动。最后,将真空袋(WL5400, Airtech Ltd)铺至最顶端,借助双面密封胶带(AT200Y1/250, Airtech Ltd)将所有预先准备的材料封装好。

|

图 2 纤维传感器的手工编织示意图 Fig. 2 Braiding craft of fiber sensors |

在传感器编织和复合材料预制件铺设完成后,开启真空气泵以使真空袋内产生大约一个标准大气压的负压。在负压的作用下,由98.5%(质量分数,下同)的聚酯树脂(IP2, Easy Composites Ltd)和1.5%的过氧化甲乙酮(MEKP, CAS#MEKP-05, Easy Com-posites Ltd)组成的树脂/固化剂混合物自动注入、渗透,并在几分钟后填满真空袋内的整个密闭空间。根据供应商提供的产品信息,树脂固化过程须在室温下持续24h。在脱去真空袋后,将成型的FRP通过VLS2.30激光雕刻机切割成哑铃型以用于接下来的机电测量。它的尺寸已在图 3中详细定义。

|

图 3 用于机电耦合测试的哑铃型样品 Fig. 3 Bone-like sample for coupled electrical and mechanical tests |

为了系统地分析纤维传感器的微观结构与形态,本研究将分别使用扫描电子显微镜检查法(SEM)、拉曼光谱(Raman)和能量色散X射线荧光光谱法(EDX)对CNTF和RGOF进行表征分析。其中,SEM和EDX是使用同一设备对样品的微观结构和元素含量进行分析;而Raman则是在光源波长为532nm、功率为5mW的激光设备辅助下,对样品的结构缺陷、碳杂化以及能带结构等信息进行分析。

本研究将使用型号为E44.104的拉伸试验机(最大负载10kN)对样品进行不同形式的拉伸测试以评估其传感性能。测试内容包括,最大应变为0.5%的10次循环拉伸测试、最大应变从0.1%逐步升至0.5%的10次循环拉伸测试、拉伸-破坏测试以及最大应变为0.5%的3000次循环拉伸测试。对于每一种测试,样品的测量长度和拉伸试验机的位移速率均分别为100mm和2mm/min。在对样品进行拉伸的同时,使用自建的LabVIEW界面控制的Keithley 2450数字源表同步记录纤维传感器的电阻信息。

2 结果与讨论 2.1 纤维传感器的微观结构表征正如实验准备部分所述,通过连续浸涂工艺制备而成的CNTF和RGOF呈现出墨黑色的外观。除了简单的视觉观察外,使用SEM图像表征纤维传感器更加详细的微观形态。如图 4(a), (b)所示,在低倍放大的图像中,涂覆在纤维丝上的CNT和RGO薄膜层清晰可见,同时也显现出两种材料所拥有的截然不同的填充结构。对于CNT,大量蓬松的CNT纳米颗粒交错缠绕在纤维表面(图 4(a))。相应地,片状的RGO颗粒平滑地拼接、堆叠在一起,形成一个大而柔软的连续薄片紧紧缠绕在纤维芯上(图 4(b))。而在没有涂层介质的情况下,纯玻璃纤维则表现出非常光滑的表面(图 4(a)的插图)。在高放大倍数的图像下,图 4(c)证实了松散堆积和随机取向的CNT网络结构,从视觉上估计,大致有从几十到几百纳米尺寸的清澈孔隙。与一维管状结构的CNT相比,图 4(d)则证实了RGO所具有的二维、超薄且柔软的结构性质,在曲面形状的表面上展开,带有可见的皱纹和涟漪[31]。

|

图 4 CNTF(a), (c)与RGOF(b), (d)的SEM照片, (a)中的插图为纯玻璃纤维 Fig. 4 SEM images of CNTF(a), (c) and RGOF(b), (d), inset of (a) is pure glass fiber |

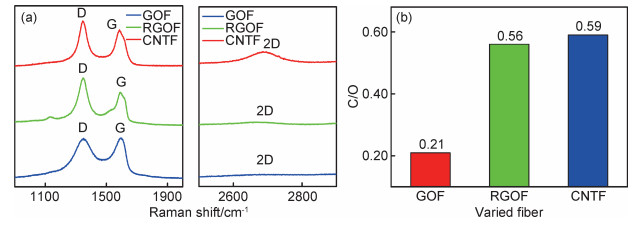

为了进一步检验不同碳纳米涂层的微观结构,运用Raman和EDX对CNTF和RGOF进行表征测试。图 5(a)展示了CNT,RGO和GO的拉曼光谱图。从所有3个样品中都可观察到类似的拉曼特征,其中包括位于1349cm-1附近的D峰,它与sp2碳原子结构中的晶体尺寸和缺陷紧密相关[32-34];位于1591cm-1附近的G峰是由于C—C键的拉伸而产生的;位于2680cm-1附近的2D峰的出现可归因于一个双声子双共振过程[35-37],与碳纳米材料的能带结构联系密切。如图 5(a)所示,GO光谱中的D和G峰呈现出更宽的宽度,这是由于广泛氧化后出现了无序的sp3碳原子结构。发生还原反应后,RGO光谱中D峰强度的增大,表明石墨烯的无序性随着缺陷数量的增加以及sp2晶粒尺寸的减小而增加[34, 38]。理论上,当GO被还原后,相应的含氧基团将被移除并带来更有序和更大尺寸的sp2区域。因此,D和G峰之间增大的强度比(ID/IG)表明大量脱氧的sp2区域已超过了sp3区域,印证了还原过程的有效性[32, 39]。从前人的研究可知,2D峰的强度总是与石墨烯的层数和缺陷密度有关[34, 40]。因此RGO的2D峰强度的减弱可能是由于双共振过程中产生的大量缺陷以及其所揭示的多层结构本质所致[41]。

|

图 5 GO涂层纤维、RGOF和CNTF的拉曼光谱图(a)以及碳氧比(C/O)统计图(b) Fig. 5 Raman spectra(a) and the statistics of carbon to oxygen ratio(b) of GO coated fiber, RGOF and CNTF |

除了拉曼光谱,EDX可用于分析不同种类纤维中碳和氧的含量。图 5(b)清楚地显示了碳氧比(C/O)从GO涂层纤维的0.21上升到RGO涂层纤维的0.56,证实了含氧基团在还原过程中被成功去除。由于没有氧气的引入,CNT涂层纤维的碳氧比(0.59)理应是最高的。

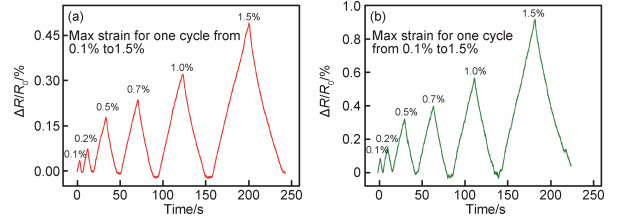

2.2 纤维传感器的传感性能为了揭示原位SHM的实用价值并探索其潜在的结构-性能关系,本研究通过一系列机电耦合的拉伸测试来比较集成在FRP中CNTF和RGOF的传感性能。如图 6(a), (b)所示,随着复合材料薄片的应变量逐渐增大(最大应变逐步从0.1%增至1.5%),每个纤维传感器的电阻变化值(ΔR/R0)均被实时记录。同时,所有传感器的压阻行为均明显地表现为线性特征,即传感器的电阻与所施加的拉伸应变成线性比例,应变越高,电阻越高。并且,CNTF和RGOF的ΔR/R0均呈现良好的重复性和线性度,这一结果强烈地表明了在此应变区间内(0.1%~1.5%),复合材料薄片和传感器均受到了弹性形变[25]。

|

图 6 CNTF(a)和RGOF(b)的循环拉伸测试结果(最大应变从0.1%逐步升至1.5%) Fig. 6 Cyclic tensile test results of CNTF(a) and RGOF(b) with the max strain from 0.1% to 1.5% |

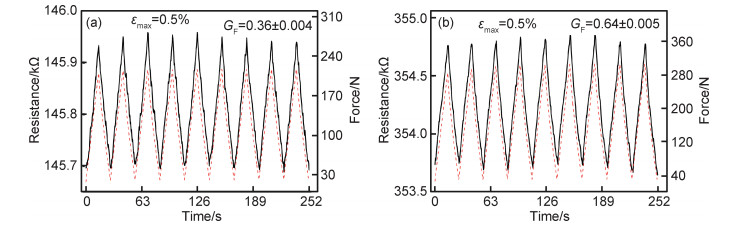

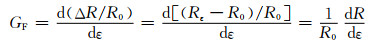

为了更好地评价CNTF和RGOF在复合材料的弹性变形区域内的传感性能,本研究进行了10次循环拉伸实验,其中最大应变量为中等水平的0.5%。如图 7(a), (b)所示,在每次循环中,电响应信号都如实地记录着拉力的装载与卸载,体现出所有传感器稳定的线性水平与压阻性能。为了量化传感器的灵敏度,根据下述定义对应变系数(GF)进行评价[42]:

|

图 7 CNTF(a)和RGOF(b)的循环拉伸测试结果(最大应变固定为0.5%) Fig. 7 Cyclic tensile test results of CNTF(a) and RGOF(b) with the max strain fixed at 0.5% |

|

(1) |

式中:ε指施加于传感器的机械应变;R0和Rε分别指在施加某一应变前后传感器的电阻值, 且ΔR=Rε-R0。对10次循环的结果取平均值,可分别得到CNTF的GF值为0.36±0.004,RGOF的GF值为0.64±0.005。从该结果可看出,RGOF的灵敏度接近为CNTF的两倍。这证实了本课题组在之前的研究中得出的结论:石墨烯薄膜比CNT薄膜具有更好的传感性能[14]。而每个传感器中存在的独特形态和微观结构都是高度可推测的,这是解释上述结果的有力证据。具体地,纳米或微米级的变形将引入石墨烯纳米颗粒的相对滑动及重新排列,从而严重影响了导电网络的电荷传输。相反地,CNT涂层的多孔疏松结构将为树脂的入侵和结合留下空间,从而限制了相邻粒子间的相对运动。

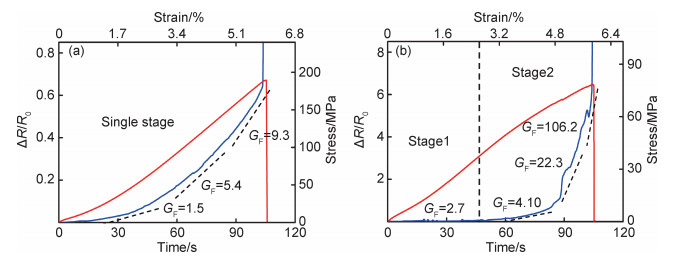

当FRP发生小变形时,前述测试结果已证实,基于CNMs的传感器对应力和应变的监测具有出色的可靠性。为了比较RGOF和CNTF在发生较大变形时的传感行为,选取具有代表性的样品进行了拉伸-破坏实验,结果如图 8(a), (b)所示。从图中可以观察到,所有传感器的电信号均随着复合材料制件的伸长而单调增加。在小变形阶段(应变小于1.0%左右),薄片表现出弹性,相应的电阻值也呈现出类似于循环拉伸测试中线性增长的压阻行为。随着应变的进一步增加,薄片的拉伸模量开始发生变化,表明材料已过渡到非弹性变形阶段。与薄片自身的过渡时刻一致,CNTF也同步平稳地切换到非线性的压阻行为,即应变越大,电阻值增长越快。与之相比,RGOF则展现出更长范围的线性压阻行为(0~2.3%),当应变超过这个范围后,同样也可以观察到非线性的压阻行为,但随着应变的逐渐增大,电阻值增长得更加迅速。当应变进一步增加到5.5%左右时,所有样品都出现了电阻的突然升高现象,这标志着FRP由于内部应力的消失而最终被破坏。

|

图 8 CNTF(a)和RGOF(b)的拉伸-破坏测试结果 Fig. 8 Tension to failure test results of CNTF(a) and RGOF(b) |

为了更好地揭示传感行为背后潜在的作用机制,研究通过进一步分析拉伸-破坏测试的结果,总结出了CNTF和RGOF的传感性能。如图 8(a)所示,CNTF呈现出一个平稳有序的一阶段压阻行为,包括从线性阶段(0~1%)至非线性阶段(1%~5.9%)的自然转变。在此期间,CNTF的GF稳定地从1.5近似匀速地增长至9.3。相比而言,RGOF则呈现出一个清晰的两阶段压阻行为:在第一阶段(0~2.3%),ΔR/R0线性增长,GF几乎不变,保持为2.7(图 8(b));在第二阶段(2.3%~6.1%),GF由4.1近似指数式地增长至106.2(图 8(b))。

概括前述分析结论可知,CNTF和RGOF在微观结构和传感性能方面都存在着明显差异。这其中必定存在着一种潜在的结构-性能关系可以准确反映出传感行为背后的传感机理。为了生动论述这一机理,图 9展示了与之相对应的原理图。由于蓬松缠绕的导电网络具有清晰可见的孔隙,树脂分子很容易渗入并与CNT涂层相结合,形成类似于纳米复合材料的CNT/树脂复合结构。相比之下,由于存在具有较大的横向尺寸且几乎无孔的石墨烯片状颗粒,树脂很难渗透到RGO网络中,这可能会使纤维和树脂之间夹有一个原始的石墨烯界面层。基于不同程度的树脂浸入水平及最终形成的结构,可以进一步揭示其中的传感机理。当FRP受到拉伸而产生变形时,根据应变的大小,CNT的传感特性主要由成熟的幂律模型(power-law mod-el)[43-44]和隧道模型(tunneling model)[45-46]理论主导。当处于低应变条件下,相邻的CNTs由于被囚禁在树脂基质中,强烈地削弱了颗粒间的相对滑动并限制了其接触电阻的变化。此时,利用幂律模型理论可以准确地解释结果中出现的线性压阻效应。在大变形的情况下,新出现的空隙和缺陷周围的集中应力同样会破坏CNT/树脂复合结构层,大大提升了隧道电阻[47]。此时,隧道模型理论可以更好地解释这一非线性的压阻行为。

|

图 9 CNTF和RGOF的传感机理图 Fig. 9 Schematic diagrams of sensing mechanism of CNTF and RGOF |

相比于CNTF将自身作为树脂基体的一部分引入变形和裂纹,RGOF的压阻效应主要由相邻纤维或树脂传递的载荷所引起的导电网络的变化主导,这其中包括纳米片状颗粒之间的滑移效应改变了重叠的接触面积和/或隧道阻力[31],和倾斜/弯曲/再定向效应改变单个粒子的内在导电性[14, 47]。由于处于相对独立的状态,RGOF的传感界面难以感知缺陷形成的起始点,因而,它的压阻效应具有更长的线性区间和更高的灵敏度。随着应变的不断增大,裂缝和破裂点逐渐显现并分布在RGO涂层中,从而使隧道电阻加速增长,导致ΔR/R0呈指数升高。

2.4 纤维传感器的可靠性和应用特性为了评估和比较纤维传感器的稳定性,对CNTF和RGOF同时进行数量为3000次的循环拉伸测试(频率为0.06Hz,最大应变为0.5%)。如图 10所示,与电信号总是发生循环波动的RGOF相比,CNTF的耐久性及稳定性更加出众。进一步对CNTF的测试结果进行观测发现,在前10个周期GF的平均值(0.271±0.002)与初始电阻(111.47kΩ)和最后10个周期几乎一致(GF=0.268±0.002, R0=111.49kΩ)。

|

图 10 CNTF和RGOF的耐久性测试结果图 Fig. 10 Durability test results of CNTF and RGOF |

最后,基于以上所有的实验结果与分析结论,分别总结CNTF和RGOF应用于复合材料结构健康监测的主要特性。CNTF能够精确地区分复合材料的力学状态,这是因为传感器电信号从线性至非线性的转变与复合材料自身力学性能从弹性到非弹性的转变高度同步。除了状态识别,得益于优良的耐久性,CNTF同样也适合对复合材料进行长期的监测。相对而言,由于压阻灵敏度较高,RGOF更适合捕捉施加于复合材料的小变形。而且,其清晰的两阶段压阻效应能够帮助在灾难性破坏来临之前发出预警。

3 结论(1) 将基于CNT和RGO的纤维传感器分别编入平纹织布可加工形成具有自传感及原位结构健康监测特性的先进复合材料。

(2) 由于CNT和RGO在微观结构上的不同,CNTF与RGOF的包装结构存在着明显差异,CNTF多孔蓬松的网络结构可以很容易地进行树脂渗透以形成类似于CNT /树脂纳米复合材料的整体结构,而无孔且大尺寸的石墨烯片状颗粒紧紧缠绕在纤维周围,使RGOF中树脂的渗透水平显著减弱。

(3) 传感测试中,CNTF表现出平稳而有序的压阻效应,可以识别复合材料的实时力学状态,同时具有优良的耐久性,RGOF则具有更高的灵敏度,并呈现出更清晰的两阶段压阻效应。

(4) 为更好运用CNTF和RGOF之间不同的传感特性,建议CNTF用于长期服役的复合材料中,而RGOF则可用于饱受高失效风险困扰的工程结构中。

| [1] | SUREEYATANAPAS P, HEJDA M, EICHHORN S J, et al. Comparing singlewalled carbon nanotubes and samarium oxide as strain sensors for model glass-fibre/epoxy composites[J]. Com-pos Sci Technol, 2010, 70 (1): 88–93. DOI: 10.1016/j.compscitech.2009.09.009 |

| [2] | DALLY J W, SANFORD R J. Strain-gage methods for measur-ing the opening-mode stress-intensity factor, KⅠ[J]. Exp Mech, 1987, 27 (4): 381–388. DOI: 10.1007/BF02330311 |

| [3] | GVEMES A, SIERRA J, GROOTEMAN F, et al. Methodologies for the damage detection based on fiber-optic sensors. applications to the fuselage panel and lower wing panel[M]. Smart Intelligent Aircraft Structures (SARISTU): Springer International Publ-ishing, 2016. |

| [4] | PUREKAR A S, PINES D J. Damage detection in thin compo-site laminates using piezoelectric phased sensor arrays and guided lamb wave interrogation[J]. J Intel Mat Syst Str, 2010, 21 (10): 995–1010. DOI: 10.1177/1045389X10372003 |

| [5] | SADLER D J, CHONG H A. On chip eddy current sensor for proximity sensing and crack detection[J]. Sensor Actuat A-Phys, 2001, 91 (3): 340–345. DOI: 10.1016/S0924-4247(01)00605-7 |

| [6] | KANNAN E, MAXFIELD B W, BALASUBRAMANIAM K. SHM of pipes using torsional waves generated by in situ magne-tostrictive tapes[J]. Smart Mater Struct, 2007, 16 (6): 2505–2515. DOI: 10.1088/0964-1726/16/6/055 |

| [7] | WINSTON H A, SUN F, ANNIGERI B S. Structural health monitoring with piezoelectric active sensors[J]. J Eng Gas Turb Power, 2001, 123 (2): 353–358. |

| [8] | MA S, WU Z, WANG Y, et al. The reflection of guided waves from simple dents in pipes[J]. Ultrasonics, 2015, 57 (1): 190–197. |

| [9] | ZHAO J, HE C, YANG R, et al. Ultra-sensitive strain sensors based on piezoresistive nanographene films[J]. Appl Phys Lett, 2012, 101 (6): 063112. DOI: 10.1063/1.4742331 |

| [10] |

杨文彬, 张丽, 刘菁伟, 等. 石墨烯复合材料的制备及应用研究进展[J].

材料工程, 2015, 43 (3): 91–97.

YANG W B, ZHANG L, LIU J W, et al. Progress in research on preparation and application of graphene composites[J]. Journal of Materials Engineering, 2015, 43 (3): 91–97. |

| [11] | GAO L, CHOU T, THOSTENSON E T, et al. In situ sensing of impact damage in epoxy/glass fiber composites using percola-ting carbon nanotube networks[J]. Carbon, 2011, 49 (10): 3382–3385. DOI: 10.1016/j.carbon.2011.04.003 |

| [12] | GNIDAKOUONG J, ROH H, KIM J, et al. In situ process monitoring of hierarchical micro-/nano-composites using percol-ated carbon nanotube networks[J]. Compos Part A-Appl S, 2016, 84 : 281–291. DOI: 10.1016/j.compositesa.2016.01.017 |

| [13] | LUO S, LIU T. Structure-property-processing relationships of single-wall carbon nanotube thin film piezoresistive sensors[J]. Carbon, 2013, 59 (4): 315–324. |

| [14] | LUO S, LIU T. SWCNT/graphite nanoplatelet hybrid thin films for self-temperature-compensated, highly sensitive, and extensible piezoresistive sensors[J]. Adv Mater, 2013, 25 (39): 5650–5657. DOI: 10.1002/adma.201301796 |

| [15] | KANG I, SCHULZ M J, KIM J H, et al. A carbon nanotube strain sensor for structural health monitoring[J]. Smart Mater Struct, 2006, 15 (3): 737–748. DOI: 10.1088/0964-1726/15/3/009 |

| [16] | LU S, CHEN D, WANG X, et al. Real-time cure behaviour monitoring of polymer composites using a highly flexible and sensitive CNT buckypaper sensor[J]. Compos Sci Technol, 2017, 152 : 181–189. DOI: 10.1016/j.compscitech.2017.09.025 |

| [17] | MAKIREDDI S, SHIVAPRASAD S, KOSURI G, et al. Electro-elastic and piezoresistive behavior of flexible MWCNT/PMMA nanocomposite films prepared by solvent casting method for structural health monitoring applications[J]. Compos Sci Technol, 2015, 118 : 101–107. DOI: 10.1016/j.compscitech.2015.08.014 |

| [18] | HUANG M, PASCAL T A, KIM H, et al. Electronic-mech-anical coupling in graphene from in situ nanoindentation exper-iments and multiscale atomistic simulations[J]. Nano Lett, 2011, 11 (3): 1241–1246. DOI: 10.1021/nl104227t |

| [19] | TAMRAKAR S, QI A, THOSTENSON E T, et al. Tailoring interfacial properties by controlling carbon nanotube coating thic-kness on glass fibers using electrophoretic deposition[J]. ACS Appl Mater Inter, 2015, 8 (2): 1501–1510. |

| [20] | ZHAO H, ZHANG Y, BRADFORD P D, et al. Carbon nanot-ube yarn strain sensors[J]. Nanotechnology, 2010, 21 (30): 305502. DOI: 10.1088/0957-4484/21/30/305502 |

| [21] | ABOT J L, SONG Y, VATSAVAYA M S, et al. Delamination detection with carbon nanotube thread in self-sensing composite materials[J]. Compos Sci Technol, 2010, 70 (7): 1113–1119. DOI: 10.1016/j.compscitech.2010.02.022 |

| [22] | ALEXOPOULOS N D, BARTHOLOME C, POULIN P, et al. Structural health monitoring of glass fiber reinforced composites using embedded CNT fibers[J]. Compos Sci Technol, 2010, 70 (2): 260–271. DOI: 10.1016/j.compscitech.2009.10.017 |

| [23] | ZHANG J, LIU J, ZHUANG R, et al. Single MWNT-glass fiber as strain sensor and switch[J]. Adv Mater, 2011, 23 (30): 3392–3397. DOI: 10.1002/adma.201101104 |

| [24] | SEBASTIAN J, SCHEHL N, BOUCHARD M, et al. Health monitoring of structural composites with embedded carbon nano-tube coated glass fiber sensors[J]. Carbon, 2014, 66 (1): 191–200. |

| [25] | LUO S, OBITAYO W, LIU T. SWCNT-thin-film-enabled fiber sensors for lifelong structural health monitoring of polymeric composites-from manufacturing to utilization to failure[J]. Carbon, 2014, 76 (9): 321–329. |

| [26] | LUO S, LIU T. Graphite nanoplatelet enabled embeddable fiber sensor for in situ curing monitoring and structural health monitoring of polymeric composites[J]. ACS Appl Mater Inter, 2014, 6 (12): 9314–9320. DOI: 10.1021/am5017039 |

| [27] | LUO S, WANG Y, WANG G, et al. CNT enabled co-braided smart fabrics:a new route for non-invasive, highly sensitive & large-area monitoring of composites[J]. Sci Rep-UK, 2017, 7 : 44056. DOI: 10.1038/srep44056 |

| [28] | REN X, BURTON J, SEIDEL G D, et al. Computational multiscale modeling and characterization of piezoresistivity in fuzzy fiber reinforced polymer composites[J]. Int J Solids Stru-ct, 2015, 54 : 121–134. DOI: 10.1016/j.ijsolstr.2014.10.034 |

| [29] | MORICHE R, JIMÉNEZ-SUÁREZ A, SÁNCHEZ M, et al. Graphene nanoplatelets coated glass fibre fabrics as strain sens-ors[J]. Compos Sci Technol, 2017, 146 : 59–64. DOI: 10.1016/j.compscitech.2017.04.019 |

| [30] |

任小孟, 王源升, 何特. Hummers法合成石墨烯的关键工艺及反应机理[J].

材料工程, 2013 (1): 1–5.

REN X M, WANG Y S, HE T. Key processes and mechanism for preparing graphene by Hummers method[J]. Journal of Materials Engineering, 2013 (1): 1–5. |

| [31] | HAO B, MA Q, YANG S, et al. Comparative study on monito-ring structural damage in fiber-reinforced polymers using glass fibers with carbon nanotubes and graphene coating[J]. Compos Sci Technol, 2016, 129 (6): 38–45. |

| [32] | KUMAR R, AVASTHI DK, KAUR A. Fabrication of chemire-sistive gas sensors based on multistep reduced graphene oxide for low parts per million monitoring of sulfur dioxide at room temperature[J]. Sensor Actuat B-Chem, 2017, 242 : 461–468. DOI: 10.1016/j.snb.2016.11.018 |

| [33] | FERRARI A C, ROBERTSON J. Interpretation of Raman spec-tra of disordered and amorphous carbon[J]. Phys Rev B, 2000, 61 (20): 14095–14107. DOI: 10.1103/PhysRevB.61.14095 |

| [34] | FERRARI A C. Raman spectroscopy of graphene and graphite:Disorder, electron-phonon coupling, doping and nonadiabatic effects[J]. Solid State Commun, 2007, 143 (1/2): 47–57. |

| [35] | DRESSELHAUS M S, JORIO A, HOFMANN M, et al. Persp-ectives on carbon nanotubes and graphene Raman spectroscopy[J]. Nano Lett, 2010, 10 (3): 751–758. DOI: 10.1021/nl904286r |

| [36] | MALARD L M, PIMENTA M A, DRESSELHAUS G, et al. Raman spectroscopy in graphene[J]. Phys Rep, 2009, 473 (5): 51–87. |

| [37] | SAITO R, GRVNEIS A, SAMSONIDZE G G, et al. Double resonance Raman spectroscopy of single-wall carbon nanotubes[J]. New J Phys, 2003, 5 (1): 157. |

| [38] | STANKOVICH S, DIKIN D A, PINER R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45 (7): 1558–1565. DOI: 10.1016/j.carbon.2007.02.034 |

| [39] | HU N, WANG Y, CHAI J, et al. Gas sensor based on p-phen-ylenediamine reduced graphene oxide[J]. Sensor Actuat B-Chem, 2012, 163 (1): 107–114. DOI: 10.1016/j.snb.2012.01.016 |

| [40] | FERRARI A C, MEYER J C, SCARDACI V, et al. Raman spectrum of graphene and graphene layers[J]. Phys Rev Lett, 2006, 97 (18): 187401. DOI: 10.1103/PhysRevLett.97.187401 |

| [41] | FERRARI A C, BASKO D M. Raman spectroscopy as a versa-tile tool for studying the properties of graphene[J]. Nat Nanote-chnol, 2013, 8 (4): 235–246. DOI: 10.1038/nnano.2013.46 |

| [42] | LI Y, LUO S, YANG M, et al. Poisson ratio and piezoresistive sensing:a new route to high-performance 3D flexible and stretchable sensors of multimodal sensing capability[J]. Adv Funct Mater, 2016, 26 (17): 2900–2908. DOI: 10.1002/adfm.201505070 |

| [43] | ALAMUSI, HU N, FUKUNAGA H, ATOBE S, et al. Piezo-resistive strain sensors made from carbon nanotubes based polymer nanocomposites[J]. Sensors, 2011, 11 (11): 10691–10723. DOI: 10.3390/s111110691 |

| [44] | YAMAZOE N, SHIMANOE K. Theory of power laws for semi-conductor gas sensors[J]. Sensor Actuat B Chem, 2008, 128 (2): 566–573. DOI: 10.1016/j.snb.2007.07.036 |

| [45] | NING HU, TAKAOMI ITOI, TARO AKAGI, et al. Ultrasen-sitive strain sensors made from metal-coated carbon nanofiller/epoxy composites[J]. Carbon, 2013, 51 (1): 202–212. |

| [46] | THEODOSIOU T C, SARAVANOS D A. Numerical investig-ation of mechanisms affecting the piezoresistive properties of cnt-doped polymers using multi-scale models[J]. Compos Sci Technol, 2010, 70 (9): 1312–1320. DOI: 10.1016/j.compscitech.2010.04.003 |

| [47] | CHIACCHIARELLI L M, RALLINI M, MONTI M, et al. The role of irreversible and reversible phenomena in the piezo-resistive behavior of graphene epoxy nanocomposites applied to structural health monitoring[J]. Compos Sci Technol, 2013, 80 (6): 73–79. |

2019, Vol. 47

2019, Vol. 47