文章信息

- 王晓辉, 罗海文

- WANG Xiao-hui, LUO Hai-wen

- 飞机起落架用超高强度不锈钢的研究及应用进展

- Research and application progress in ultra-high strength stainless steel for aircraft landing gear

- 材料工程, 2019, 47(9): 1-12

- Journal of Materials Engineering, 2019, 47(9): 1-12.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000122

-

文章历史

- 收稿日期: 2019-02-15

- 修订日期: 2019-05-08

我国航空工业的发展一直秉承着“一代材料,一代飞机”的理念。作为主要的承力结构材料,飞机起落架用钢与飞机的设计理念和材料的制备技术是并行发展的。起落架作为飞机起降过程中最主要的承力结构部件在飞机起飞后并不参与飞机飞行,因此从使用的安全性及空间限制方面考虑,飞机起落架的设计思路和选材要求材料具有较高的比强度和比刚度。超高强度不锈钢是为了适应航空和航天技术的需要而逐渐发展起来的一种高比强度/比刚度的结构材料[1-3]。由于超高强度不锈钢具有超高的强度,良好的韧性、疲劳性能及耐蚀性能,因此采用它制造的飞机结构件体积小、稳定性高且使用寿命长,以上的诸多优点使其成为海洋、航空、航天、能源等高科技领域主承力部件的首选材料[4-8],例如飞机起落架、机翼大梁、火箭导弹壳体、高精密传动部件等。

起落架在飞机起降的过程中需要承受静载荷、动载荷及重复载荷,其考核指标为飞机的起降次数,现代飞机要求起落架的使用寿命和飞机的额定起降次数相同,为兼顾飞机整机的结构减重,其核心的设计思想是在保证安全使用的前提下尽量减轻质量并缩小使用体积。

1 飞机起落架用钢的应用及发展早期飞机主要采用静强度设计,即结构的安全性主要通过选择适当的安全系数来保证。这一时期起落架设计所关注的指标主要是钢的抗拉强度、屈服强度以及良好的塑性及冲击韧度。随着一系列疲劳断裂事故的发生,在静强度设计的基础上对飞机起落架用钢的疲劳性能提出了要求,即安全寿命设计。安全寿命就是假定材料内部不存在初始裂纹或损伤。对材料S-N曲线,依据损伤累计理论,根据估算裂纹形成寿命或根据实验获得裂纹形成实验寿命,再用裂纹形成寿命除以分散系数即为使用寿命。起落架的安全使用寿命通常取起落架实验寿命的1/4~1/6。这一时期,不仅要求飞机起落架用钢具有超高的强度及刚度还需兼备优良的疲劳性能,超高的强度和刚度是飞机实现结构减重和缩小体积的必备条件,同时超高的强度是钢具有优良疲劳性能的前提和保证。美国在20世纪50年代开发的低合金超高强度钢300M便是适应这一时期起落架设计理念而发展起来的钢种,其抗拉强度达到1900MPa以上,被誉为当时世界上强度水平最高、综合性能最好的飞机起落架用钢[9]。1964年,美国C-5A军用运输机起落架采用300M钢制造,后广泛推广,从20世纪70年代开始美国90%以上的军民用飞机起落架都采用300M钢制造。

20世纪60年代,美国F-111,F-4等飞机在通过了全机疲劳实验后,其关键承力部件仍然在安全使用寿命期内发生了疲劳断裂,考虑到材料中原有微小初始缺陷对其使用寿命的影响,美国提出了飞机损伤容限设计理念。飞机起落架引入了损伤容限设计理念,考虑起落架的疲劳损伤、断裂破坏和安全使用寿命。此时对于起落架用钢提出了较小裂纹扩展速率和较高断裂韧度的新要求,强调材料抵抗裂纹失稳扩展的能力。高断裂韧度有利于获得高动态断裂韧度,随之300M钢的断裂韧度KIC偏低的弱点逐渐显露出来。为此,1978年美国研究出了二次硬化型超高强度钢AF1410[10-11],该钢的KIC可以达到150MPa·m1/2以上,但是其强度仅在1700MPa左右。20世纪90年代,为了保证钢在具有高韧性的前提下,进一步提高钢的强度,Hemphill等[12]在AF1410钢的合金成分优化的基础上开发了Aermet100钢,该钢的强度可达1900MPa以上,且韧性降低不大,Aermet100钢的诞生是20世纪世界冶金技术的一项重大进步,如今美国最先进的F-22“Raptor”和F-35“Lightning Ⅱ”战机的起落架均采用该钢制造。20世纪90年代末,在Aermet100钢发展的基础上开发了新的钢种Aermet310钢[13],该钢的极限抗拉强度可以达到2172MPa,比Aermet100高出200MPa,与Aermet100钢相比具有更高的比强度,但韧性只有70MPa·m1/2,不能满足起落架设计要求。

飞机关键承力结构件的失效分析结果显示,腐蚀、磨损等同样是导致结构失效开裂的重要因素。因此,美国在1975年提出了耐久性设计思路,强调结构件在规定使用期限内抵抗开裂、应力腐蚀开裂、腐蚀、磨损等外界损伤的能力。目前用于制造飞机起落架的材料均为非不锈钢,长期使用特别是表面防护层破损后极容易引起飞机关键部件灾难性的腐蚀失效、氢脆和应力腐蚀开裂。因此对于在苛刻腐蚀环境下使用的沿海飞机,需要考虑在防护层破损后材料的耐腐蚀性能,包括腐蚀速率、应力腐蚀断裂韧度、应力腐蚀裂纹扩展速率以及腐蚀疲劳性能。由于腐蚀所引起的飞机起落架断裂往往会带来巨大的安全隐患和经济损失,例如2002年美国F-14舰载机前起落架外筒发生腐蚀断裂,导致机毁人亡的灾难性事故的发生,造成156架该机型飞机全面停飞[1];因此美国海军将300M钢列为海上限用材料,这样的背景下出现了Aermet100钢,后续进一步发展了超高强度不锈钢。

2 超高强度不锈钢的发展历史高强度不锈钢采用了低碳马氏体相变强化和第二相强化叠加的手段,以获得高强度和良好的综合力学性能,是强度与韧性匹配最好、耐腐蚀性能最佳的金属结构材料之一,广泛应用于航天、航空、海洋、能源等科技领域。近年来的发展中,此类钢种无论从其合金成分设计、冶炼工艺及强度级别均上升了一个新的水平。现如今,由于飞机起落架采用了高强韧性、长寿命、抗疲劳、耐环境腐蚀等先进设计理念,使该钢种的优势在不同的应用领域得到充分展现,并成为国内外学者共同关注和深入研究的热点[2-3]。从20世纪40年代研发至今,高强度不锈钢的发展已逾70多年的历史,期间诞生了第一代Stainless W, 17-4PH, 17-7PH以及PH15-7Mo等半奥氏体沉淀硬化不锈钢,第二代15-5PH, PH13-8Mo, Custom465等马氏体沉淀硬化不锈钢,2008年美国率先研发了Ferrium®S53二次硬化型超高强度不锈钢,该钢具有1900MPa的超高强度和良好的韧性,成为第三代高强度不锈钢的典型代表。这类钢因其拥有良好综合力学性能及耐海洋环境腐蚀而得到广泛应用,如17-4PH和15-5PH钢分别用于F-15和B-767飞机起落架部件。未来飞机设计要求其具有高机动性、灵活性及超音速巡航等特性,从空间限制及结构减重的角度考虑,要求用于制造飞机的材料具有更高的强度、刚度及断裂韧度,因此在保证优良耐腐蚀性能的前提下如何进一步提高强韧性无疑是此类钢种的发展方向。

高强度不锈钢中最具代表性的是沉淀硬化不锈钢,具有较高或超高的屈服强度,良好的韧性以及优越的耐腐蚀性能。马氏体沉淀硬化不锈钢是通过改进Cr13型马氏体不锈钢而发展起来的,美国Carnagic Illinors公司于1946年研发了第一个马氏体沉淀硬化不锈钢Stainless W,1948年Armco Steel公司开发了沉淀硬化不锈钢17-4PH[4]和17-7PH[5],17-4PH是马氏体沉淀硬化不锈钢中最具代表性也是应用最为广泛的钢种之一,它具有良好的强韧性,还具有良好的焊接性和耐腐蚀性,但该钢的冷加工性能较差,难以生产薄板材和带材。1965年,开发了15-5PH沉淀硬化不锈钢,钢中δ-铁素体的体积分数降低至2%以下或基本不含,使得钢具有很好的横向塑韧性。现已在飞机、导弹壳体及舰船等方面得到广泛的应用[6-8]。1968年,通过降低钢中的Cr含量,增加Ni含量,研发了强度级别更高的PH13-8Mo[14-16]。该钢的极限抗拉强度可达1550MPa,在大型断面尺寸下,显示出好的塑性和韧性,横纵向性能基本相当,同时具有相对较好的加工性能,目前主要用于阀口部件、紧固件、冷作和机加工的扣件、轴类、起落架、飞机零部件及核反应堆零部件。

20世纪60年代初,国际镍公司开发了马氏体时效钢后,为发展高强度马氏体不锈钢引入了马氏体时效强化这一新概念,促进了马氏体时效不锈钢的发展。1961年Carpenter Technology公司研制了第一款含Co的Pyromet X-12马氏体时效不锈钢,后又开发了不含Co的Custom450和Custom455;1967年与1973年先后开发了Pyromet X-15和Pyromet X-2,在此期间美国一些公司先后开发了AM363, Almar362, In763, Unimar CR等。20世纪90年代,Carpenter Technology公司开发成功了一种优质马氏体时效硬化不锈钢Custom465[17]。该钢比当时市场上的任何沉淀硬化不锈钢的强度和断裂韧度等综合性能都要好,广泛应用于飞机结构件,例如,发动机架、襟翼轨道、操作机构、起落架等。有报道称这种可靠材料在最少的维修条件下能保证飞机飞行30年或更长的时间。

2002年,美国的QuesTek新技术有限责任公司承担了美国国防部战略环境研究与发展计划污染防治项目,基于“材料基因组”技术开发了一种宇航结构件用二次硬化型超高强度不锈钢Ferrium®S53[18]。该钢的力学性能与传统的超高强度钢相当,例如300M和SAE4340,而耐腐蚀性能类似于15-5PH。开发超高强度不锈钢Ferrium®S53的目的是要淘汰有毒的金属镀层。Ferrium®S53不锈钢室温下的基体组织为高强度、高韧性的高位错板条状马氏体,时效处理后析出纳米级的M2C型碳化物,可以极大地提高钢的强度、耐磨性及韧性;钢表面形成的钝态氧化物薄膜可以保证其具有良好的耐腐蚀性能。目前,美国采用Ferrium®S53试制了A-10“Thunderbolt Ⅱ”攻击机起落架,并进行了考核验证,2010年首次在T-38教练机上应用。

从1958年开始,我国开展了沉淀硬化不锈钢的研制工作。典型的钢号包括0Cr17Ni4Cu4Nb, 00Cr12-Ni8Cu2AlNb, 00Cr10Ni10Mo22Ti1, 0Cr14Ni5Mo2Cu, 0Cr15Ni5Cu2Ti, 00Cr13Mo2Al, 1Cr15Ni4Mo3N, 0Cr-17Ni5Mo3, 00Cr15Ni5Cu4Nb等[19],这类钢采用低碳、高铬设计,与传统的马氏体不锈钢相比具有更好的耐环境腐蚀性能和焊接性能;钢中主要的强化元素为C, Nb, Cu, Ti等,固溶淬火后获得细小的马氏体板条组织,通过时效处理后又可以在高位错的板条马氏体上析出细小的碳化物或金属间化合物,使钢具有良好的强度及韧性。目前,主要用于制造400℃以下使用的高强耐蚀承力结构件,例如宇航用紧固件、发动机承力构件、船用螺旋桨、阀门、泵部件、大型火电机组汽轮机用长叶片等。20世纪70年代开始马氏体时效不锈钢的研究工作,1998年以来,国内开始超高强度不锈钢的研发工作,研发的超高强度不锈钢的极限抗拉强度超过1900MPa[20-21],断裂韧度75~100MPa·m1/2,并且具有良好的耐腐蚀性能。

3 超高强度不锈钢的研究现状 3.1 超高强度不锈钢的合金化特点和强韧化机理在超高强度不锈钢中,碳是主要的碳化物形成元素,适宜的碳含量可以保证钢的基体组织为高位错密度的低碳板条马氏体基体,保证钢具有满意的强度和韧性水平。而随着碳含量的增加,强度提高的同时会使钢的韧性降低,耐蚀性下降[22]。氮在钢中以间隙原子存在产生明显的固溶强化作用,同时保持较高的塑性和韧性。利用氮的固溶强化以及与钢中铌、碳形成Nb(CN)析出,可大幅度提高钢的屈服强度。铬对钢的耐蚀性起着决定性作用,但是铬是很强的铁素体形成元素,铬含量过高,会使基体中生成δ-铁素体,从而导致钢的热塑性和横向韧性恶化、强度降低。在超高强度不锈钢中,铬会降低钢的Ms点,抑制钢中Laves相的析出,从而导致钢屈服强度的下降[23-24]。镍是超高强度不锈钢中重要的韧化元素。镍可以提高马氏体基体的抗解理断裂能力,降低韧性-脆性转变温度,保证钢具有足够的韧性[25]。镍还可以降低δ-铁素体的含量,改善钢的纵、横向性能。此外,它可以提高不锈钢的钝化倾向,改善马氏体不锈钢的耐气蚀和耐泥蚀性。在PH13-8Mo钢和Custom465钢中,镍会分别参与形成NiAl相和Ni3Ti相提高钢的强度,但它在钢中的含量不能太高,卡耐基梅隆大学研究了镍对超低碳马氏体沉淀硬化不锈钢强韧性的影响,在4.5%~5.5%(质量分数,下同)的范围内,镍含量的增加会同时提高钢的屈服强度和韧性,而在5.5%~6.0%的极窄区间内,提高镍含量则会导致钢屈服强度下降。钼的作用主要是增加回火稳定性和强化二次硬化效应,钼改善回火稳定性的机理是钼的加入形成了细小的密排六方M2C碳化物[26-28],钼合金化的M2C具有极高的析出驱动力,并且钼元素的扩散缓慢,使钢回火稳定性增强;钼在马氏体沉淀硬化不锈钢中可以形成不同类型的析出相,在低碳的Cr-Ni-Co-Mo系不锈钢中主要析出Fe2Mo型Laves相,在高碳的Cr-Ni-Co-Mo系不锈钢中通常会析出Mo2C型的碳化物。钨与钼的作用相似,主要用于增加钢的回火稳定性、红硬性和热强性;钨也是M2C形成元素,但含钨M2C碳化物的形成温度高于含钼的M2C碳化物,可以延缓过时效,同时还能提高钢在高温下的蠕变抗力。添加钴可以延缓马氏体位错亚结构回复,保持马氏体板条的高位错密度,从而为随后的沉淀相的析出提供更多的形核位置;另外,钴的加入提高了碳的活度,也提高了碳化物的析出驱动力,可以促进更加细小弥散的M2C碳化物析出[29];钴元素还会促进钢中铬元素的调幅分解,而铬的调幅分解会导致钢耐蚀性能的下降。铜在时效过程中形成的细小、弥散分布的富铜相,是含铜不锈钢产生强化的主要原因[30-31];在腐蚀介质中,氧化层下的铜富集层可以阻止氧化铁的进一步深入,有利于马氏体沉淀硬化不锈钢在盐酸和硫酸中的耐蚀性与抗应力腐蚀能力[32]。钒可以和碳、氮形成碳化物或氮化物从而引起晶粒细化与析出强化,同时提高钢的强度和韧性。铌是强碳化物形成元素,其形成的NbC, Nb4C3具有极强的高温稳定性,对钢的蠕变极限、持久强度、临界转变温度、焊接性能等均有良好影响,且铌能显著细化晶粒,细晶强化效果好[33]。钛在时效过程中形成Ni3Ti强化相,但韧性损失较大,加上钛的偏析的影响,使钢的断裂韧度明显下降。

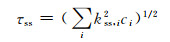

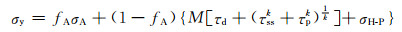

超高强度不锈钢的强化方式主要有固溶强化、细晶强化、位错强化和第二相强化。其中,固溶强化作用的大小与溶质原子的量有关,超高强度不锈钢中主要的合金元素有C, Cr, Ni, Co, Mo, Cu, Ti, W, V等,按溶质的类别可分为两种:C, N等属于间隙固溶强化元素;Cr, Ni, Co, Mo等属于置换固溶强化元素。根据Wang和Mulholland等的研究[34],马氏体的固溶强化模型为:

|

(1) |

式中:kss, i为马氏体中合金元素的强化系数;ci为马氏体中合金元素的原子分数。C, Mo等元素是主要的碳化物形成元素,Ni一部分存在于残余奥氏体中,因此马氏体中合金元素含量与钢的原始成分并不一定相同[35-36]。

细化晶粒是目前已知唯一既可以提高材料韧性又可以提高材料强度的强韧化方式。有研究认为超高强度马氏体不锈钢中的屈服强度符合Hall-Petch强化模型[34]:

|

(2) |

式中:KH-P=0.2MPa·m1/2是马氏体板条束的霍尔佩奇常数;d是马氏体板条束的宽度[37-38]。根据Peierls应力模型,σ0为:

|

(3) |

式中:ds是bcc铁滑移面的晶面间距;μ和ν分别为剪切模量与泊松比;M是马氏体的泰勒因子。

钢中位错密度的增加会显著提高钢的屈服强度,目前最新的研究结果表明,钢中可动位错密度的升高不仅可以提高钢的强度还有利于提高钢的塑性[39]。回火处理后板条马氏体中仍保持高位错密度,从而为随后的沉淀相的析出提供更多的形核位置。根据Keh和Weissman等的模型,由位错强化引起的临界分切应力与位错密度的关系可以表达为:

|

(4) |

式中:k1, β是常数;α0为泰勒指数;两个亚晶之间的取向差θ约等于0.052。

根据Orowan绕过机制,超高强度钢中由碳化物所引起的强度增量为[34]:

|

(5) |

式中:

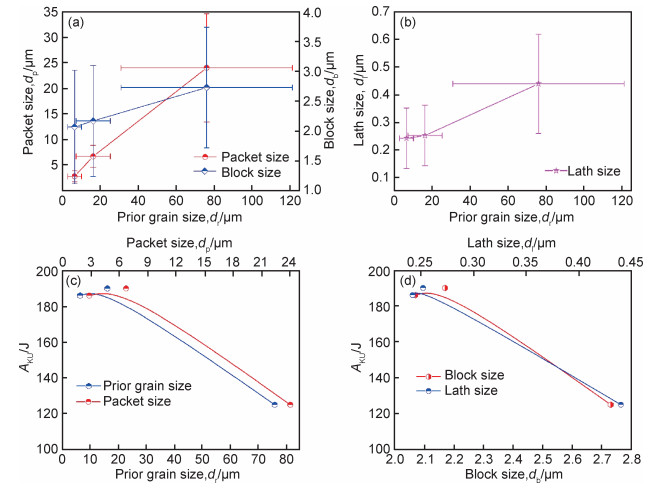

超高强度不锈钢的韧化机制主要包括:提高马氏体的本征韧性,细化晶粒尺寸,控制钢中奥氏体的含量及稳定性,降低钢中夹杂物含量。超高强度不锈钢的基体组织均为含高密度位错的板条马氏体,提高马氏体的本征韧性即是提高马氏体板条抵抗裂纹萌生和扩展的能力,在韧性断裂的过程中,空穴的萌生和扩展均与位错的滑移有关,而位错的滑移与基体中的合金元素及析出相有关,例如C, N元素可以钉扎位错,在马氏体时效钢中,C, N元素含量均较低,这保证了相当数量的可移动位错,使马氏体板条具有良好的塑性,而应力集中可通过局部的塑性变形缓解,Ni元素是超高强度不锈钢中主要的韧化元素并可以显著提高马氏体板条的本征韧性,这是由于Ni元素可以提高层错能,降低位错宽度,促进位错的交滑移,在18Ni钢的变形组织中便可以观察到大量的交滑移台阶,此外,弥散分布的细小析出相可以允许位错进行短程的滑移,这也是马氏体板条具有良好韧性的原因;晶粒尺寸对钢的韧性有明显的影响,细化晶粒一方面提高钢的脆断应力、使材料向韧性断裂过渡,另一方面能降低韧脆转变温度。细化晶粒提高钢的韧性可以从以下三个方面考虑:晶粒的细化使位错塞积群中的位错数减少,从而使应力集中降低;晶粒细化使晶界的总面积增加,致使裂纹扩展的阻力增大;晶界总面积增加可使晶界上杂质浓度降低,减轻沿晶脆性断裂倾向。但是马氏体钢中存在不同的亚结构,根据以往的研究结果,在不同的钢中,韧性的有效控制单元不同,例如,Wang等[40]认为马氏体包决定了低合金马氏体钢U型冲击功和韧脆转变温度;而Morito等[41]则认为马氏体板条束决定了低合金钢的低温韧性;Liang等[42]在EA4T钢中的研究结果显示,钢断裂韧度的有效控制单元为马氏体板条。但是最近对超高强度不锈钢的研究发现,当钢的原奥氏体晶粒细化时,确实会导致马氏体组织在各个层次的细化,包括马氏体包、马氏体板条束以及马氏体板条都随着原奥氏体晶粒细化而细化,并导致强度韧性都得到显著改善;但是当原奥氏体晶粒细化到16μm,马氏体的板条束、马氏体板条就不再被显著细化,所对应的韧性也不再显著改善,如图 1所示[43]。

|

图 1 原奥氏体晶粒尺寸与马氏体包、马氏体板条束(a)和马氏体板条(b)的关系以及原奥氏体晶粒尺寸、马氏体包(c)和马氏体板条束、马氏体板条(d)与U型冲击功(AKU)的关系[43] Fig. 1 Relationship between the size of packet, block(a), lath(b) and prior austenite grain size and relationship between martensite hierarchical microstructure with prior austenite grain and packet(c), block and lath (d) and AKU[43] |

马氏体不锈钢中的奥氏体相可以明显改善钢的韧性。残余奥氏体的含量取决于钢的马氏体转变结束点,形成于固溶处理后的淬火冷却过程中。残余奥氏体多以薄膜状存在于马氏体板条之间,当裂纹由马氏体板条扩展至残余奥氏体区时,裂纹的扩展路径有两种:第一是继续扩展进入残余奥氏体;第二是改变扩展路径而绕过残余奥氏体。不管裂纹以上述何种方式扩展,都将引起裂纹扩展能量增加,断裂韧度提高。奥氏体在变形时会产生应变诱发奥氏体至马氏体的相变。影响奥氏体稳定性的因素主要有两个:奥氏体合金成分和奥氏体晶粒尺寸。化学成分对室温下亚稳奥氏体的稳定性有很大作用,奥氏体中C, Ni和Mn等元素的富集会极大提高其稳定性;晶粒细化通过抑制马氏体相变也可以提高残余奥氏体的稳定性。与此同时,奥氏体中位错密度增大时,马氏体相变动力学也会被有效延迟,这也将提高奥氏体的力学稳定性。残余奥氏体分数及其稳定性共同影响了高强度不锈钢的断裂韧度。

当材料的基体组织非常细小时,钢中夹杂物的体积分数、类型、尺寸和分布决定了其断裂韧度的上限值。总的来说,钢中夹杂物的体积分数越大,塑性和断裂韧度越差;当钢中夹杂物的体积分数一定时,夹杂物的颗粒间距越大,钢的断裂韧度越好。同时,断裂韧度上限值还受到夹杂物与基体的界面结合强度的影响,例如TiCS与基体的界面结合力优于MnS, La2O2S与基体的界面结合力。

3.2 高强度不锈钢的典型钢种与强化相表 1和表 2分别为典型高强度不锈钢的合金成分、强化相及室温力学性能[20, 44-52]。可以看出,高强度不锈钢中所采用的强化相主要有富Cu相、NiAl相、Ni3Ti相、碳化物、R相以及两相复合强化的强化方式。其中15-5PH钢和Custom450钢中的强化相为富铜相,PH13-8Mo钢中的强化相为NiAl相,Cust-om465钢中的强化相为Ni3Ti相,Pyromet X-15和Pyromet X-23钢中的强化相为R相,Ferrium®S53钢中的强化相为M2C相,而Ultrafort 401, Ultrafort 403, AFC260, F863钢则采用两相金属间化合物或金属间化合物加碳化物复合的强化方式。高强度不锈钢按强度级别可以划分为三类:低强度级别高强度不锈钢(1200~1400MPa),代表性钢种17-4PH和15-5PH;中强度级别高强度不锈钢(1400~1700MPa),代表性钢种PH13-8Mo和Custom465;超高强度级别高强度不锈钢,强度超过1900MPa,代表性钢种Ferrium®S53, F863。

| Alloy | C | Cr | Ni | Mo | Co | Cu | Al | Ti | Precipitate |

| 15-5PH | 0.04 | 15 | 4.7 | - | - | 3.0 | - | - | Cu |

| Custom450 | 0.04 | 11.5 | 8.5 | - | - | 1.5 | - | - | Cu |

| PH13-8Mo | 0.03 | 12.6 | 7.9 | 1.7 | - | - | 1.0 | - | NiAl |

| Custom465 | 0.02 | 11.8 | 11 | 1.0 | - | - | - | 1.7 | Ni3Ti |

| Pyromet X-15 | 0.01 | 15 | - | 2.9 | 20 | - | - | - | R |

| Pyromet X-23 | 0.03 | 10 | 8 | 5.5 | 10 | - | - | - | R |

| Ultrafort 401 | 0.02 | 12 | 8.2 | 2.0 | 5.3 | - | - | 0.8 | R+Ni3Ti |

| Ultrafort 403 | 0.02 | 11 | 7.7 | 4.4 | 9 | - | - | 0.4 | R+Ni3Ti |

| AFC260 | 0.08 | 15.5 | 2 | 4.3 | 13 | - | - | - | R+M2C |

| F863 | 0.03 | 12.5 | 4.5 | 5.0 | 14 | - | - | 0.4 | Laves+MC |

| Ferrium®S53 | 0.21 | 9.0 | 4.8 | 1.5 | 13.0 | - | - | 0.02 | M2C |

| Alloy | Tempering temperature/℃ | Yield strength/MPa | Ultimate tensilestrength/MPa | Fracture toughness/(MPa·m1/2) | Charpy U notch impactenergy/J |

| 15-5PH | 496 | 1213 | 1317 | - | 79 |

| Custom450 | 510 | 1269 | 1289 | - | 55 |

| PH13-8Mo | 510 | 1448 | 1551 | - | 41 |

| Custom465 | 510 | 1603 | 1738 | 93 | - |

| Pyromet X-15 | 550 | 1482 | 1620 | - | 20 |

| Pyromet X-23 | 510 | 1634 | 1779 | 77 | 24 |

| Ultrafort 401 | 475 | 1565 | 1669 | 103 | 56 |

| Ultrafort 403 | 480 | 1669 | 1689 | 60 | 34 |

| AFC260 | 538 | 1572 | 1751 | 67 | - |

| F863 | 540 | 1550 | 1940 | 103 | - |

| Ferrium®S53 | 510 | 1551 | 1986 | 77 | - |

15-5PH钢为典型的低强度级别高强度不锈钢,其主要的析出相为MC型碳化物和富铜相,富铜相与马氏体基体的取向关系满足K-S关系(111)Cu//(011)M, [110]Cu//[111]M。有研究报道[44, 53],时效过程中富Cu相存在两种不同的析出方式,在低于500℃时效时,会首先形成bcc结构的团簇,这种团簇随后会演变为3R结构,进而转变为9R结构,最后转变为fcc结构的析出相。在650~700℃时效时,fcc结构的富铜相一开始便与基体保持共格关系,随后转变为半共格的K-S关系。富铜相具有“核-壳”结构,心部包含80%(原子分数)的Cu元素,外壳结构主要由Ni, Mo以及Si元素组成,这种壳状结构的成分特点与G相相似,形成的主要原因是由于析出相与基体的界面能降低。15-5PH钢中除了富铜相以外还有少量的富Cr相在位错上析出。

PH13-8Mo钢为典型的中高强度级别高强度不锈钢,钢中13%的Cr元素是其耐腐蚀性能的保证,由于其采用低碳合金化设计,8%的Ni可以保证钢在室温下得到马氏体组织,Al是钢中的主要强化元素,可与Ni形成NiAl相强化基体[54]。Schober与Schnitzer等[55]研究了Ti元素对PH13-8Mo钢时效过程中析出相演变规律的影响,研究结果显示,在未添加Ti元素的PH13-8Mo钢中,析出相仅有NiAl相,添加Ti元素以后钢中的析出相为G相和η相。时效处理初期未添加Ti元素的PH13-8Mo钢中析出的是有序的金属间化合物NiAl,随着时效时间的延长,NiAl相中的合金元素逐渐趋于化学计量平衡并且硬度达到最大值。在添加Ti元素的钢中,在时效处理初期钢中析出一种富含Ni, Si, Al, Ti等元素的析出相,钢的硬度在此时达到最大值,随着时效时间的延长钢中会形成椭球状的Ni16Si7Ti6-G相和短杆状的Ni3(Ti, Al)-η相。

2002年以来,钢铁研究总院成功设计并研制出新型超高强度不锈钢F863[20],在成分设计时,钢中Cr元素的含量约12%以保证其具有不锈性,同时Cr也是降低马氏体相变温度Ms点的元素。5%的Ni可以提高不锈钢的电位和钝化倾向,增加钢的耐蚀性,提高钢的塑性和韧性,特别是钢在超低温度下的韧性。加入5%Mo主要是增加了二次硬化效应,Mo可使钢在不同固溶处理条件下均保持较高的硬度,在时效过程中析出富Mo析出相起到了强化作用,同时能使钢保持良好的韧性,Mo还可以提高不锈钢耐海水腐蚀性能。Co可以抑制马氏体中位错亚结构的回复,为析出相形成提供更多的形核位置,Co可降低Mo在马氏体基体中的溶解度,促进含钼的析出相生成。另外在钢中加入少量的钛会明显提高钢的强度,通过时效析出MC相+Laves相进行复合强化。Li等[21]研究了一种强度高达1900MPa的Cr-Ni-Co-Mo-Ti-Al系的马氏体沉淀硬化不锈钢,他们认为超高强度的获得是多种强化相复合强化的结果。他们研究了500℃时效保温3, 12, 40h和100h后钢中析出相的演变规律,原子探针(atom probe tomography, APT)分析结果显示,钢中的析出相主要有三种:η-Ni3(Ti, Al)相、富Mo的R′相和富铬的α′相,这些析出相分别由时效初期富Ni-Ti-Al、富Mo和富Cr的簇状颗粒转变而来,时效过程中由于富Mo的R′相和富铬的α′相的隔离作用使η-Ni3(Ti, Al)相长大缓慢。

4 超高强度不锈钢的未来发展方向 4.1 超高强度不锈钢强韧化机制研究方向图 2为典型航空用高强度钢的屈服强度及断裂韧度,航空用高强度钢的发展并不是一味地提高强度,而是在提高强度的同时获得最佳的强韧性匹配。显然单纯提高钢的强度并不困难,而强度和韧性不匹配恰恰是限制此类钢中强度进一步提升的瓶颈。此类钢种多为中合金或高合金钢,合金含量高且种类复杂,如何提升研发效率,降低研发成本同样是此类钢种发展需要考虑的问题之一,针对上述问题提出以下两点建议:

第一,研发方式由传统试错法向理性设计的转化。

超高强度不锈钢的传统研发模式周期长、成本高;因此研发方式需要由传统试错法向理性设计转化,这将大幅度节约研发成本和缩短研发周期。利用集成计算材料基因工程技术可优化钢的强韧性设计。Olson[56]提出了超高强度不锈钢的强韧化模型,认为获得理想强韧化的组织是细小板条马氏体基体,薄膜状奥氏体分布于板条马氏体间,没有或极少的晶界夹杂偏析,强化析出相为M2C;并通过Thermo-Calc计算出实现该理想组织的工艺路线及工艺参数。Kuehmann等[57]采用热力学、动力学计算,给出了总沉淀驱动力和长大速率常数变化曲线,利用该曲线可以选取不同的钼和钒质量分数来获得沉淀驱动力的最大化。显然通过理性的计算机模型设计可以指导工艺路线及工艺参数的制定,避免实验的盲目性,缩小实验工艺区间,缩短研发周期并降低成本。

第二,强韧化机理的深入研究。

深入研究此类钢种的强韧化机理,将会为此类钢种成分、工艺和组织的设计提供基础理论依据。对于超高强度不锈钢强韧化机理的研究应当聚焦到以下两方面:

(1) 高密度共格析出相和多类型复合析出相

|

(6) |

公式(6)[34]为二次硬化型超高强度钢AerMet100中不同强化机制的叠加模型。其中,σy为屈服强度,fA为钢中奥氏体的体积分数,σA为奥氏体的强度贡献,τd为位错强化的临界剪切应力,τss为固溶强化增量,τp为第二相强化增量,σH-P为细晶强化增量。根据Wang等[58]研究结果,由第二相提供的强度增量约占总强度的50%,也就是说第二相强化是超高强度钢中最主要的强化方式,深入研究第二相对超高强度钢强度及塑韧性的影响将对此类钢种强韧性的提升具有重要的意义。

最近Jiang等[59]发明了成分为18Ni-3Al-4Mo-0.08C-0.01B的18Ni马氏体时效钢,为超高强度钢的强塑化提供了新的设计思路。该钢经固溶淬火和时效处理后,可以获得密度高达1024个/m3、平均尺寸2.7nm的共格纳米析出相Ni(Al, Fe),进而获得高达1100MPa的强化增量,导致材料的屈服强度和伸长率分别达到2.2GPa和8%。而之所以能够获得如此高密度的析出相,是因为该纳米相与基体的错配度只有0.03%左右,一方面将形核障碍大幅降低促进了高密度的形核,另一方面,通过在纳米相周围形成共格应变场从而获得显著的强化。需要指出的是,在该材料中Ni(Al, Fe)析出相是通过剪切机制来阻碍位错运动提高屈服强度的。

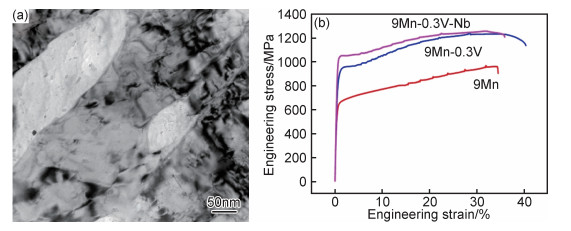

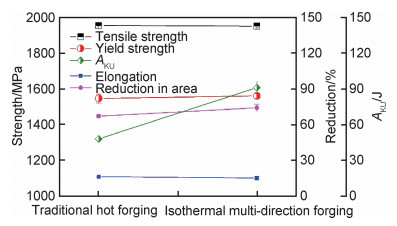

由表 1和表 2可知,低强度级别、中强度级别的高强度不锈钢中主要采用单一金属间化合物(NiAl, Ni3Ti或富Cu相)强化,通过位错切过机制实现强化。若在钢中引入硬度差别较大的两种不同类型的粒子,如一种是较硬的碳化物;而另一种是较软的金属间化合物或者富Cu相,那么在这两种情况下,析出相对位错的钉扎将同时发生切过和绕过两种强化机制,有理由期望这样的第二相粒子体系的耦合强化贡献应该进一步增大。事实上,两种不同类型的纳米粒子共同在钢中析出已有实践(表 1所示),且是未来发展方向。但目前大部分的研究中共同析出的纳米粒子为同一种强化类型(剪切机制),因为这样可以较容易地通过马氏体回火实现;但是绕过机制粒子(如碳化物)和剪切机制粒子(如铜相)的共同析出对提高强韧性具有更大潜力,例如F863钢,通过Laves+MC相的共同析出强化,在屈服强度达到1550MPa的同时断裂韧度KIC超过100MPa·m1/2;另外通过在中锰钢实现细小NiAl相(切过机制)和粗大富Cu相(绕过机制)的共同析出,其耦合析出强化贡献高达约500MPa左右,要明显高于单一NiAl相的析出贡献(390MPa)[60]。另外,以Ashby-Orowan理论公式计算出的绕过析出强化增量常常显著低于实测值,如Xie等[61]研究了薄带连铸的含Nb微合金钢的强化增量时,发现根据Ashby-Orowan公式计算所得的强化值要显著低于实测值,将此归因于该工艺下形成了大概60个Nb原子大小的NbC原子团簇,类似于GP区,其强化效率大概要比NbC纳米颗粒高5倍,因为原子团簇成盘片状且位错在两者之间会发生显著弓曲;另外,对于热轧9Mn钢、9Mn-0.3V钢和9Mn-0.3V-Nb钢的研究结果显示,VC在奥氏体和铁素体两相均析出,绝大多数尺寸大于5nm(图 3(a));0.3%V的加入导致300~400MPa析出强化增量(图 3(b)),而理论计算值只有100~130MPa[62]。因此,在未来开发中应将绕过强化机制和切过强化机制结合起来充分利用。

(2) 残余奥氏体作用的再认识

单纯地提高强度并不困难,而难度在于提高强度的同时还需要有良好的塑韧性。现有的马氏体时效钢几乎都是马氏体基体回火组织,回火时会产生逆转变奥氏体,以往的经验认为,虽然奥氏体相对韧性有利,但会显著降低钢的强度,如图 4所示[63],回火温度区间在400~600℃时,钢中会析出富Cr, Mo的M2C型碳化物,在500℃左右时钢的硬度达到最大值,其中0.19C钢的硬度约500HV,随着回火温度的升高(600~750℃),钢中形成大量逆转变奥氏体,650℃时钢的硬度最低,0.19C钢的硬度仅350HV,因此回火温度不能太高,以将奥氏体分数控制在较小的范围内。但本课题组最近关于中锰钢的研究工作证明,即使残余奥氏体的体积分数在10%以上依然可以获得超高屈服强度(2.2GPa),而且由于形变诱导马氏体相变的贡献,均匀伸长率达到16%[39];而Olson等[64]在开发潜艇用钢时,也正是通过回火工艺优化钢中的奥氏体稳定性,进而通过相变韧化提高韧性。然而,在起落架的服役过程中不能允许大量残余奥氏体发生转变,因此如何进一步调控残余奥氏体的体积分数与稳定性,使其在服役条件下足够稳定仅在破坏前才会转变,是今后组织再设计的研究思路之一。

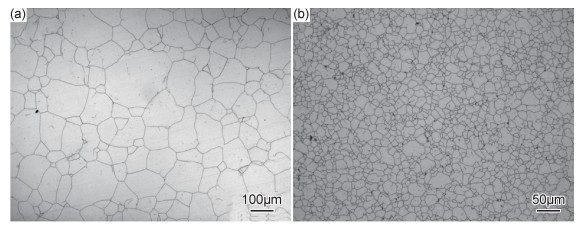

高强度不锈钢的塑性、韧性及疲劳性能对钢中夹杂物的含量、尺寸及形态都是极为敏感的,如何实现钢中的“零夹杂”是此类钢种的共性问题。高强度不锈钢属于高合金钢,与碳钢及低合金钢相比,在铸造过程中面临更为严重的成分偏析问题,通过改变凝固过程的外部环境和过冷度,以优化铸造工艺来改善高强度不锈钢的偏析问题,将会明显提高超高强度不锈钢的综合力学性能。最后,热加工工艺的改进可以显著提高超高强度钢的力学性能,图 5和图 6分别为采用传统生产工艺与采用等温多向锻造工艺所制备超高强度不锈钢的力学性能及显微组织,可以看出,等温多向锻造工艺充分通过再结晶细化了超高强度不锈钢的原奥氏体晶粒(图 5和图 6),所制备的超高强度不锈钢力学性能得到显著改善,特别是钢的冲击韧度提高约80%(图 5)。这充分说明工艺设备改进与提升对于高强度不锈钢的重要性。超高强度不锈钢生产线还需要进一步提升轧制和锻造过程中的温度与载荷的控制水平,以达到组织控制的目的。

超高强度不锈钢作为强度、韧性、疲劳性能及耐蚀性能俱佳的金属结构材料,在航空、航天领域起到不可替代的作用,未来该类钢种为了满足航空起落架的应用需求,将向提高强度和韧性的方向进一步发展。超高强度不锈钢作为一种高合金钢,多成分组元导致其研发困难,传统的试错法存在诸多弊端,致使新钢种的研发周期长、成本高;目前超高强度不锈钢已发展至第三代,强韧性不匹配的问题限制了其强度级别的进一步提升;作为一种超高强的高品质钢种,超高强度不锈钢的生产制备需要保证冶炼具有更高的洁净度及热变形设备具有更高轧制力和锻造压下力以保证材料组织的有效细化。

因此,本文以飞机起落架的设计理念为出发点,阐述了飞机起落架用高强度钢及高强度不锈钢的研发、应用和发展历程;通过总结和剖析高强度不锈钢中合金元素的作用及强韧化机理,为超高强度不锈钢的发展提供可以借鉴的发展方向及思路,即研发方式由传统试错法向以材料计算为基础的理性设计转化;在强韧化机理方面,通过引入高密度共格析出相、多类型复合析出相以及稳定性高的强化奥氏体相以同时进一步提升强度和韧性;最后提出对超高强度不锈钢冶炼、铸造、热加工工艺及生产线的改进,不仅可以进一步提升钢材自身的品质和性能,更可以带动整个行业的技术提升。

| [1] |

叶广宁, 陈跃良. 腐蚀和疲劳对飞机结构的挑战及解决思路[J].

航空工程进展, 2011, 2 (1): 66–69.

YE G N, CHEN Y L. Challenges and countermeasure invest-igation of corrosion and fatigue on aircraft structures[J]. Advan-ces in Aeronautical Science and Engineering, 2011, 2 (1): 66–69. DOI: 10.3969/j.issn.1674-8190.2011.01.010 |

| [2] |

姜越, 尹钟大, 朱景川, 等. 马氏体时效不锈钢的发展现状[J].

特殊钢, 2003, 24 (3): 1–5.

JIANG Y, YIN Z D, ZHU J C, et al. Development status of maraging stainless steel[J]. Special Steel, 2003, 24 (3): 1–5. DOI: 10.3969/j.issn.1003-8620.2003.03.001 |

| [3] |

杨志勇, 刘振宝, 梁剑雄, 等. 马氏体时效不锈钢的发展[J].

材料热处理学报, 2008, 29 (4): 1–7.

YANG Z Y, LIU Z B, LIANG J X, et al. Development of maraging stainless steel[J]. Transactions of Materials and Heat Treatment, 2008, 29 (4): 1–7. |

| [4] | WAND J, ZOU H, LI C, et al. The effect of microstructural evolution on hardening behavior of type 17-4PH stainless steel in long-term aging at 350℃[J]. Materials Characterization, 2006, 57 (4): 274–280. |

| [5] | BHARGAVA A K, TIWARI A N. Rapid solidification of 17-7 PH stainless steel:heat treatment response[J]. International Journal of Rapid Solidification, 1996, 9 (2): 121–136. |

| [6] | ZHANG T P, ZHAN D P, QI X W, et al. Austenite and precipi-tation in secondary-hardening ultra-high-strength stainless steel[J]. Materials Characterization, 2018, 144 : 393–399. DOI: 10.1016/j.matchar.2018.07.038 |

| [7] | ANIL K V, KARTHIKEYAN M K, GUPTA R K, et al. Aging behavior in 15-5 PH precipitation hardening martensitic stainless steel[J]. Materials Science Forum, 2012, 710 : 483–488. DOI: 10.4028/www.scientific.net/MSF.710.483 |

| [8] |

刘振宝, 梁剑雄, 杨志勇, 等. 碳含量对15-5PH沉淀硬化不锈钢板材的组织与性能的影响[J].

航空材料学报, 2011, 31 (1): 7–12.

LIU Z B, LIANG J X, YANG Z Y, et al. Effect of carbon content on microstructure and mechanical properties of type 15-5PH precipitation hardened stainless steel[J]. Journal of Aero-nautical Materials, 2011, 31 (1): 7–12. |

| [9] |

周士猛, 程兴旺, 张由景, 等. 新型超高强度钢的高温形变热处理[J].

材料工程, 2016, 44 (5): 37–41.

ZHOU S M, CHENG X W, ZHANG Y J, et al. High temperature thermo-mechanical treatment of novel ultra-high-strength steel[J]. Journal of Materials Engineering, 2016, 44 (5): 37–41. |

| [10] |

吴迪.钨钼复合二次硬化超高强度钢析出相及热变形行为研究[D].秦皇岛: 燕山大学, 2016. WU D.Study on the precipitate characteristic and hot defor-mation behavior of a W-Mo compound secondary hardening ultrahigh strength stainless steel[D].Qinhuangdao: Yanshan University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10216-1017808456.htm |

| [11] |

李阿妮, 厉勇, 王春旭, 等. Mo含量对AF1410钢二次硬化效果的影响[J].

钢铁, 2007, 42 (9): 60–62.

LI A N, LI Y, WANG C X, et al. Influence of Mo on secondary hardening behavior of ultra high strength AF1410 steel[J]. Iron and Steel, 2007, 42 (9): 60–62. DOI: 10.3321/j.issn:0449-749x.2007.09.015 |

| [12] |

李志, 赵振业. AerMet100钢的研究与发展[J].

航空材料学报, 2006, 26 (3): 265–270.

LI Z, ZHAO Z Y. Research and development of AerMet100 steel[J]. Journal of Aeronautical Materials, 2006, 26 (3): 265–270. DOI: 10.3969/j.issn.1005-5053.2006.03.054 |

| [13] |

石琳. 下一代飞机用超高强度钢[J].

航空工程与维修, 2000 (3): 39–40.

SHI L. Ultra-high tensile steel for next generation aircraft[J]. Aviation Engineering and Maintenance, 2000 (3): 39–40. DOI: 10.3969/j.issn.1672-0989.2000.03.016 |

| [14] | LEITNER H, SCHNITZER R, SCHOBER M, et al. Precipitate modification in PH13-8 Mo type maraging steel[J]. Acta Materialia, 2011, 59 (12): 5012–5022. DOI: 10.1016/j.actamat.2011.04.053 |

| [15] | PING D H, OHNUMA M, HIRAKAWA Y, et al. Microstruc-tural evolution in 13Cr-8Ni-2.5Mo-2Al martensitic precipitation-hardened stainless steel[J]. Materials Science and Engineering:A, 2005, 394 (1/2): 285–295. |

| [16] | GUO Z, SHA W, VAUMOUSSE D. Microstructural evolution in a PH13-8 stainless steel after ageing[J]. Acta Materialia, 2003, 51 (1): 101–116. DOI: 10.1016/S1359-6454(02)00353-1 |

| [17] | RAVITEJ S V, MURTHY M, KRISHNAPPA M B. Review paper on optimization of process parameters in turning Custom 465® precipitation hardened stainless steel[J]. Materials Today:Proceedings, 2018, 5 (1): 2787–2794. DOI: 10.1016/j.matpr.2018.01.066 |

| [18] | OLSON G B, KUEHMANN C J. Materials genomics:from CALPHAD to flight[J]. Scripta Materialia, 2014, 70 : 25–30. DOI: 10.1016/j.scriptamat.2013.08.032 |

| [19] |

陆世英, 张廷凯.

不锈钢[M]. 北京: 原子能出版社, 1995: 19-59.

LU S Y, ZHANG T K. Stainless steel[M]. Beijing: Atomic Energy Press, 1995: 19-59. |

| [20] |

刘振宝, 杨志勇, 雍歧龙, 等. 1900MPa级超高强度不锈钢的研制[J].

机械工程材料, 2008, 32 (3): 48–51.

LIU Z B, YANG Z Y, YONG Q L, et al. A 1900 MPa grade ultra-high strength stainless steel[J]. Materials for Mechanical Engineering, 2008, 32 (3): 48–51. DOI: 10.3969/j.issn.1000-3738.2008.03.015 |

| [21] | LI Y, YAN W, COTTON J D, et al. A new 1.9 GPa maraging stainless steel strengthened by multiple precipitating species[J]. Materials & Design, 2015, 82 : 56–63. |

| [22] | GUO J, SHANG C J, YANG S W, et al. Effect of carbon content on mechanical properties and weather resistance of high perfor-mance bridge steels[J]. Journal of Iron and Steel Research, International, 2009, 16 (6): 63–69. DOI: 10.1016/S1006-706X(10)60029-5 |

| [23] | BENDEL L P, SARDELIS T A.Nickel titanium martensitic steel for surgical needles: US Patent 5000912[P].1991-03-19. |

| [24] | BENDEL L P, SARDELIS T A, TROZZO LAWRENCE P, et al.Means for predicting performance of stainless steel alloy for use with surgical needles: US Patent 5651843[P].1997-07-29. |

| [25] | ZYKOVA R A, SPEKTOR Y I, POLITAEV Y M. Effect of titanium on the structure and properties of maraging tool steel 05Kh12N6D2SGTMF[J]. Metal Science and Heat Treatment, 1986, 28 (9): 682–686. DOI: 10.1007/BF00742752 |

| [26] | VOZNESENSKAYA N M, KABLOV E N, PETRAKOV A F, et al. High-strength corrosion-resistant steels of the austenitic-martensitic class[J]. Metal Science and Heat Treatment, 2002, 44 (7/8): 300–303. DOI: 10.1023/A:1021259905233 |

| [27] | MINER R E, JANCKSON J K, GIBBONS D F. Internal friction in 18 Ni maraging steel[J]. Transaction of AIME, 1966, 236 (11): 1565–1570. |

| [28] |

刘振宝, 梁剑雄, 杨志勇. Mo在马氏体沉淀硬化不锈钢中的作用与应用[J].

连铸, 2015, 41 (3): 44–48.

LIU Z B, LIANG J X, YANG Z Y. Effect and application of Mo in martensitic precipitation hardening stainless steel[J]. Contin-uous Casting, 2015, 41 (3): 44–48. |

| [29] | KWON H, LEE J H, LEE K B, et al. Effect of alloying additions on secondary hardening behavior of Mo-containing steels[J]. Metallurgical and Materials Transactions A, 1997, 28 (3): 621–627. DOI: 10.1007/s11661-997-0047-0 |

| [30] | KAPOOR R, BATRA I S. On the α' to γ transformation in maraging (grade 350), PH 13-8 Mo and 17-4 PH steels[J]. Materials Science and Engineering:A, 2004, 371 (1): 324–334. |

| [31] | PALANISAMY D, SENTHIL P, SENTHILKUMAR V. The effect of aging on machinability of 15Cr-5Ni precipitation hardened stainless steel[J]. Archives of Civil and Mechanical Engineering, 2016, 16 (1): 53–63. DOI: 10.1016/j.acme.2015.09.004 |

| [32] |

王正樵, 吴幼林.

不锈钢[M]. 北京: 化学工业出版社, 1991.

WANG Z Q, WU Y L. Stainless steel[M]. Beijing: Chemical Industry Press, 1991. |

| [33] | HABIBI H R. Atomic structure of the Cu precipitates in two stages hardening in maraging steel[J]. Materials Letters, 2005, 59 (14/15): 1824–1827. |

| [34] | WANG J S, MULHOLLAND M D, OLSON G B, et al. Predic-tion of the yield strength of a secondary-hardening steel[J]. Acta Materialia, 2013, 61 (13): 4939–4952. DOI: 10.1016/j.actamat.2013.04.052 |

| [35] | LSELIE W C. Iron and its dilute substitutional solid solutions[J]. Metallurgical Transactions, 1972, 3 (1): 5–26. DOI: 10.1007/BF02680580 |

| [36] | GHOSH G, OLSON G B. Kinetics of F.C.C.→B.C.C. hetero-geneous martensitic nucleation-Ⅰ.The critical driving force for athermal nucleation[J]. Acta Metallurgica et Materialia, 1994, 42 (10): 3361–3370. DOI: 10.1016/0956-7151(94)90468-5 |

| [37] | WANG G F, STRACHAN A, CAGIN T, et al. Calculating the Peierls energy and Peierls stress from atomistic simulations of screw dislocation dynamics:application to bcc tantalum[J]. Modelling and Simulation in Materials Science and Engineering, 2004, 12 (4): 371–389. DOI: 10.1088/0965-0393/12/4/S06 |

| [38] | DIPIERRO S, PALATUCCI G, VALDINOCI E. Dislocation dyn-amics in crystals:a macroscopic theory in a fractional laplace setting[J]. Communications in Mathematical Physics, 2015, 333 (2): 1061–1105. DOI: 10.1007/s00220-014-2118-6 |

| [39] | HE B B, HU B, YEN H W, et al. High dislocation density-induced large ductility in deformed and partitioned steels[J]. Science, 2017, 357 (6355): 1029–1032. DOI: 10.1126/science.aan0177 |

| [40] | WANG C, WANG M, SHI J, et al. Effect of microstructural refinement on the toughness of low carbon martensitic steel[J]. Scripta Materialia, 2008, 58 (6): 492–495. DOI: 10.1016/j.scriptamat.2007.10.053 |

| [41] | MORITO S, TANAKA H, KONISHI R, et al. The morphology and crystallography of lath martensite in Fe-C alloys[J]. Acta Materialia, 2003, 51 (6): 1789–1799. DOI: 10.1016/S1359-6454(02)00577-3 |

| [42] | LIANG Y, LONG S, XU P, et al. The important role of marte-nsite laths to fracture toughness for the ductile fracture controlled by the strain in EA4T axle steel[J]. Materials Science and Engineering:A, 2017, 695 : 154–164. DOI: 10.1016/j.msea.2017.03.110 |

| [43] |

王晓辉.超高强度不锈钢的成分与工艺对组织和性能影响的基础研究[D].北京: 北京科技大学, 2019. WANG X H.Composition, microstructure and properties of ultra-high strength stainless steel[D].Beijing: University of Science and Technology Beijing, 2019. |

| [44] | BAJGUIRANI H R H. The effect of ageing upon the micros-tructure and mechanical properties of type 15-5 PH stainless steel[J]. Materials Science and Engineering:A, 2002, 338 (1/2): 142–159. |

| [45] | BRATUKHIN A G. Ways to increase the reliability of welded joints of high-strength steels in a new generation of aircraft[J]. Metal Science and Heat Treatment, 1997, 39 (3): 123–126. DOI: 10.1007/BF02466281 |

| [46] | VOZNESENSKAYA N M, KABLOV E N, PETRAKOV A F, et al. High-strength corrosion-resistant steels of the austenitic-martensitic class[J]. Metal Science and Heat Treatment, 2002, 44 (7/8): 300–303. DOI: 10.1023/A:1021259905233 |

| [47] | KOSTINA M V, BANNYKH O A, BLINOV V M. Effect of plastic deformation and heat treatment on the structure and hardening of nitrogen-bearing steel 0Kh16AN4B[J]. Metal Science and Heat Treatment, 2001, 43 (7): 259–262. |

| [48] | IL'INA V P. Effect of heat treatment mode on the microstruc-ture and fracture behavior of maraging steels 03Kh11N10M2T-VD and 03Kh11N10M2T2-VD[J]. Metal Science and Heat Treatment, 2002, 44 (3/4): 116–123. DOI: 10.1023/A:1019622221118 |

| [49] | RUNDKVIST N A, GRACHEV S V. Effect of alloying and of the austenizing temperature on the phase composition and properties of corrosion-resistant maraging steels[J]. Metal Science and Heat Treatment, 1989, 31 (4): 244–250. DOI: 10.1007/BF00715795 |

| [50] | BEL'TYUKOV A A, STEPANOV V P, SHEIN A S. Effect of carbon on the properties of corrosion-resistant maraging steels without titanium[J]. Metal Science and Heat Treatment, 1989, 31 (11): 830–832. DOI: 10.1007/BF00795566 |

| [51] | LIU P, STIGENBERG A H, NILSSON J O. Quasicrystalline and crystalline precipitation during isothermal tempering in a 12Cr-9Ni-4Mo maraging stainless steel[J]. Acta Metallurgica et Materialia, 1995, 43 (7): 2881–2890. DOI: 10.1016/0956-7151(94)00461-P |

| [52] | WEBSTER D. Optimization of strength and toughness in two high-strength stainless steels[J]. Metallurgical Transactions, 1971, 2 (7): 1857–1862. |

| [53] | COUTURIER L, GEUSER F D, DSECOINS M, et al. Evolution of the microstructure of a 15-5PH martensitic stainless steel during precipitation hardening heat treatment[J]. Materials & Design, 2016, 107 : 416–425. |

| [54] |

梁剑雄, 刘振宝, 杨志勇, 等. 高强不锈钢的发展与应用技术[J].

宇航材料工艺, 2013, 43 (3): 1–11.

LIANG J X, LIU Z B, YANG Z Y, et al. Development and application of high strength stainless steel[J]. Aerospace Materials and Technology, 2013, 43 (3): 1–11. DOI: 10.3969/j.issn.1007-2330.2013.03.001 |

| [55] | SCHOBER M, SCHNITZER R, LRITNER H. Precipitation evol-ution in a Ti-free and Ti-containing stainless maraging steel[J]. Ultramicroscopy, 2009, 109 (5): 553–562. DOI: 10.1016/j.ultramic.2008.10.016 |

| [56] | OLSON G B. Genomic materials design:the ferrous frontier[J]. Acta Materialia, 2013, 61 (3): 771–781. DOI: 10.1016/j.actamat.2012.10.045 |

| [57] | KUEHMANN C, TUFTS B, TRESTER P. Computational des-ign for ultra high-strength alloy[J]. Advanced Materials and Process, 2008, 166 (1): 37–40. |

| [58] | WANG C, ZHANG C, YANG Z, et al. Microstructure analysis and yield strength simulation in high Co-Ni secondary hardening steel[J]. Materials Science and Engineering:A, 2016, 669 : 312–317. DOI: 10.1016/j.msea.2016.05.069 |

| [59] | JIANG S H, WANG H, WU Y, et al. Ultra-strong steel via minimal lattice misfit and high-density nanoprecipitation[J]. Nature, 2017, 544 (7651): 460–464. DOI: 10.1038/nature22032 |

| [60] | LI Y, LI W, LIU W Q, et al. The austenite reversion and co-precipitation behavior of an ultra-low carbon medium manganese quenching-partitioning-tempering steel[J]. Acta Materialia, 2018, 146 : 126–141. DOI: 10.1016/j.actamat.2017.12.035 |

| [61] | XIE K Y, ZHENG T, CAIRENG J M, et al. Strengthening from Nb-rich clusters in a Nb-microalloyed steel[J]. Scripta Mate-rialia, 2012, 66 (9): 710–713. DOI: 10.1016/j.scriptamat.2012.01.029 |

| [62] | ZHU Y S, HU B, LUO H W. Influence of Nb and V on microst-ructure and mechanical properties of hot-rolled medium Mn steels[J]. Steel Research International, 2018, 89 (9): 1700389. DOI: 10.1002/srin.201700389 |

| [63] | SANKARAN K, MISHRA R S. Metallurgy and design of alloys with hierarchical microstructures[M]. Amsterdam, Netherl-ands: Elsevier, 2017: 289-343. |

| [64] | SAHA A, OLSON G B. Computer-aided design of transformation toughened blast resistant naval hull steels:part Ⅰ[J]. Journal of Computer-Aided Materials Design, 2007, 14 (2): 177–200. DOI: 10.1007/s10820-006-9031-z |

2019, Vol. 47

2019, Vol. 47