文章信息

- 韩梅, 喻健, 李嘉荣, 谢洪吉, 董建民, 杨岩

- HAN Mei, YU Jian, LI Jia-rong, XIE Hong-ji, DONG Jian-min, YANG Yan

- 喷丸对DD6单晶高温合金拉伸性能的影响

- Influence of shot peening on tensile properties of DD6 single crystal superalloy

- 材料工程, 2019, 47(8): 169-175

- Journal of Materials Engineering, 2019, 47(8): 169-175.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000191

-

文章历史

- 收稿日期: 2019-03-05

- 修订日期: 2019-05-15

2. 陆军航空兵军事代表局驻北京地区军事代表室, 北京 100095

2. Arm Air Force Stationed in Beijing Military Representative, Beijing 100095, China

镍基单晶高温合金因优异的综合性能被广泛地应用于先进航空发动机涡轮叶片材料[1-3],目前国内外航空发动机大量应用第二代单晶高温合金。DD6合金为我国自主研制的第二代单晶高温合金,可用于1100℃以下的涡轮工作叶片材料和1150℃以下的涡轮导向叶片材料[4-5]。

疲劳失效是发动机涡轮叶片主要的失效模式之一,而喷丸强化是工业上经常采用的提高疲劳性能的表面改性工艺之一,国内外关于喷丸对单晶高温合金疲劳性能的影响进行了大量的研究。研究表明:喷丸可以提高DD6合金650℃和760℃的疲劳性能[6];并且喷丸消除了单晶零件的磨削刀痕,一定程度缓和了由于磨削产生的应力集中,从而使疲劳裂纹的萌生更加困难,起到抗疲劳强化效果[7]。单晶高温合金涡轮叶片的榫齿主要工作在650℃左右的中低温度,因此单晶高温合金涡轮叶片通常采用喷丸工艺对其榫齿进行强化,以此提高叶片的抗疲劳性能。

尽管国内外对单晶高温合金喷丸后的疲劳性能研究较多,但是喷丸对拉伸性能的影响研究较少。涡轮工作叶片的榫齿承受的载荷大,载荷复杂[2]。榫齿的工作状态对单晶高温合金的强度提出较高要求,因此喷丸对单晶高温合金500~650℃中低温度拉伸性能的影响研究对单晶涡轮叶片安全使用同样具有重要意义。为进一步可靠使用第二代单晶高温合金提供依据,本工作以第二代单晶高温合金DD6为研究材料,研究铸钢丸喷丸对DD6单晶高温合金拉伸性能的影响。

1 实验材料与方法实验材料为目前在我国多种先进航空发动机应用的第二代单晶高温合金DD6 [4-5],合金的名义化学成分(质量分数/%):Cr 4.3,Co 9,Mo 2,W 8,Ta 7.5,Re 2,Nb 0.5,Al 5.6,Hf 0.1,C 0.006,余量为Ni。在高梯度真空定向炉中采用螺旋选晶法浇注单晶试棒,选取[001]取向偏离主应力轴10°以内的试棒进行标准热处理,标准热处理制度为:1290℃/1h+1300℃/2h+1315℃/4h/AC+1120℃/4h/AC+870℃/32h/AC[4-5]。为降低晶体取向对单晶高温合金拉伸性能的影响,将同一根标准热处理试棒加工成2根标距为25mm,直径为5mm的拉伸试样,其中一根试样采用铸钢丸喷丸处理,与另一根未喷丸试样进行对比,按照HB 5195-1996标准,在大气环境中进行500,600,650℃拉伸性能测试,其中500,600℃喷丸和未喷丸分别测试2根试样,650℃喷丸和未喷丸分别测试3根试样。

将断裂后的试样平行于应力轴沿[100]方向纵剖,利用X射线极图法测试夹持位置和断口位置主应力轴方向的晶体取向,分析拉伸过程中晶体取向的演化。

研究表明单晶高温合金在中低温度拉伸变形机制一致,其断口形貌和显微组织形貌基本一致[8-9],因此选取650℃的喷丸和未喷丸拉伸断裂后试样,采用FEI Nava Nano SEM450型扫描电子显微镜(SEM)观察试样的断口形貌和横截面显微组织;用线切割沿试样横截面切取厚度为0.2mm的片状试样,将片状试样磨制厚度为20μm的薄片,采用双喷减薄的方法制作透射电子显微镜(TEM)试样;利用FEI Tecnai G20型透射电子显微镜观察横截面(001)面的位错形貌。

2 结果与分析 2.1 拉伸性能表 1为铸钢丸喷丸和未喷丸DD6合金500,600,650℃拉伸的平均抗拉强度、屈服强度、伸长率和断面收缩率。由表 1可以看出, 500℃时,喷丸DD6合金的抗拉强度和屈服强度平均值分别为1026MPa和975MPa,未喷丸DD6合金的抗拉强度和屈服强度平均值分别为1022MPa和951MPa,喷丸DD6合金的伸长率和断面收缩率平均值分别为2.6%和6.5%,未喷丸DD6合金的伸长率和断面收缩率平均值分别为12.7%和16.2%;600℃时,喷丸DD6合金的抗拉强度和屈服强度平均值分别为1006MPa和928MPa,未喷丸DD6合金的抗拉强度和屈服强度平均值分别为1003MPa和917MPa,喷丸DD6合金的伸长率和断面收缩率平均值分别为2.9%和4.9%,未喷丸DD6合金的伸长率和断面收缩率平均值分别为16.1%和16.8%;650℃时,喷丸DD6合金的抗拉强度和屈服强度平均值分别为1087MPa和989MPa,未喷丸DD6合金的抗拉强度和屈服强度平均值分别为1088MPa和964MPa,喷丸DD6合金的伸长率和断面收缩率平均值分别为1.9%和4.6%,未喷丸DD6合金的伸长率和断面收缩率平均值分别为15.0%和19.6%;说明铸钢丸喷丸处理对DD6合金500,600,650℃的抗拉强度影响不大,但喷丸略微提高了屈服强度,显著降低了伸长率和断面收缩率。

| Temperature/℃ | Shot-peening | Non-shot-peening | |||||||

| σb/MPa | σP0.2/MPa | δ5/% | Ψ/% | σb/MPa | σP0.2/MPa | δ5/% | Ψ/% | ||

| 500 | 1026 | 975 | 2.6 | 6.5 | 1022 | 951 | 12.7 | 16.2 | |

| 600 | 1006 | 928 | 2.9 | 4.9 | 1003 | 917 | 16.1 | 16.8 | |

| 650 | 1087 | 989 | 1.9 | 4.6 | 1088 | 964 | 15.0 | 19.6 | |

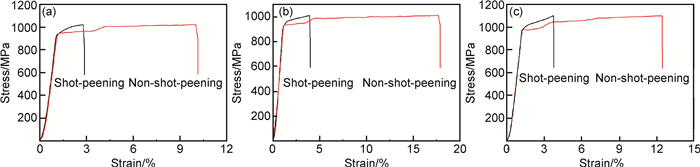

图 1为同一根试棒制备的喷丸和未喷丸DD6合金试样500,600,650℃典型的拉伸应力-应变曲线。对比分析可以看出,500~650℃中低温度,温度对喷丸和未喷丸DD6合金的拉伸应力-应变曲线影响不大,但喷丸处理与否对DD6合金的拉伸应力-应变曲线具有明显影响。喷丸DD6合金的拉伸应力-应变曲线没有明显屈服点,弹性变形结束后,在流变应力上升到最高点时断裂;而未喷丸DD6合金的拉伸应力-应变曲线具有明显的屈服点,并且应力-应变曲线表现双重阶段特征,合金屈服后在稳定的应力水平上进行较大程度的塑性变形,随着拉伸变形的进行,流变应力再次缓慢上升直至断裂,未喷丸DD6合金500~650℃中低温度的拉伸应力-应变曲线与文献报道DD6合金760℃的拉伸应力-应变曲线特征一致,并且与其他单晶高温合金拉伸应力-应变曲线类似[10]。

|

图 1 喷丸和未喷丸DD6合金拉伸应力-应变曲线 (a)500℃;(b)600℃;(c)650℃ Fig. 1 Tensile stress-strain curves of shot-peening and non-shot-peening DD6 alloy (a)500℃; (b)600℃; (c)650℃ |

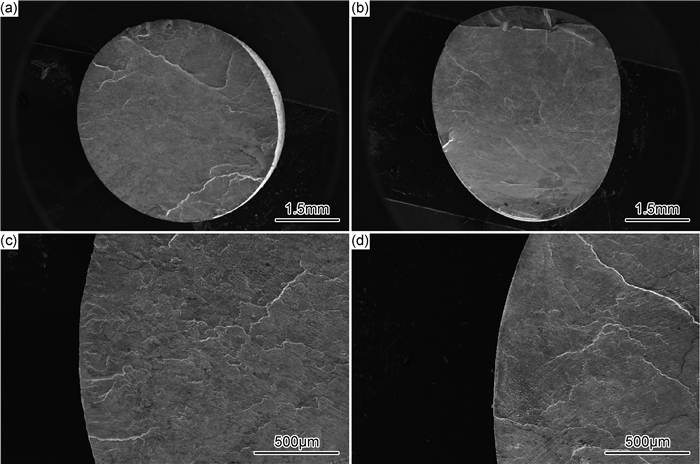

图 2为喷丸和未喷丸DD6合金650℃拉伸断口形貌。从图 2(a),(b)中可以看出:[001]取向喷丸和未喷丸DD6合金650℃拉伸断口没有缩颈,断口侧面呈楔形,断裂面为较大的平面,并与应力轴夹角在30~50°,断裂面存在河流花样,取向分析表明断裂面为{111}面,试样断裂表现为类解理断裂[8-9]。

|

图 2 DD6合金650℃拉伸断口形貌 (a),(c)喷丸试样;(b),(d)未喷丸试样 Fig. 2 Tensile fractographs of DD6 alloy under 650℃ (a), (c)shot-peening sample; (b), (d)non-shot-peening sample |

但喷丸处理后的断口边缘区域发生变化,如图 2(c),(d)所示。从图 2(c),(d)可见,在距离试样表面约400μm以内断口边缘区域,喷丸试样断口分布多条短小的河流花样;而未喷丸试样断口边缘区域相对平坦,断口边缘区域未见短小河流花样。

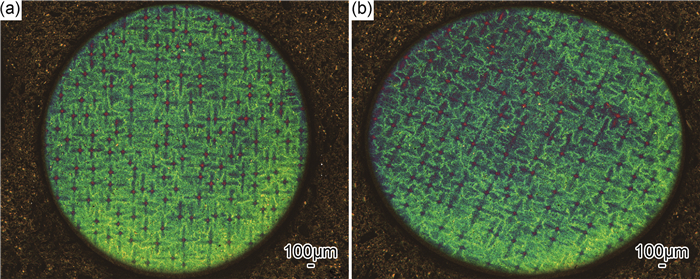

图 3为喷丸和未喷丸DD6合金试样650℃拉伸断裂后的横截面。由图 3可见,喷丸试样断裂后的横截面仍保持圆形;而未喷丸试样断裂后的横截面则为椭圆形,且其长轴和短轴与二次枝晶杆的夹角约为45°,取向分析表明椭圆形的长轴和短轴为〈011〉方向。横截面椭圆形特征与单晶高温合金中低温度开动的滑移系相关,以往研究表明[10-12],拉伸温度低于850℃时,单晶高温合金主要为八面体滑移,八面体滑移的滑移面为{111}面,当拉伸试样应力轴取向接近[001]时,{111}滑移面与试样横截面的交线为〈011〉方向。

|

图 3 拉伸断裂后试样的横截面 (a)喷丸试样;(b)未喷丸试样 Fig. 3 Cross section of sample after tensile rupture (a)shot-peening sample; (b)non-shot-peening sample |

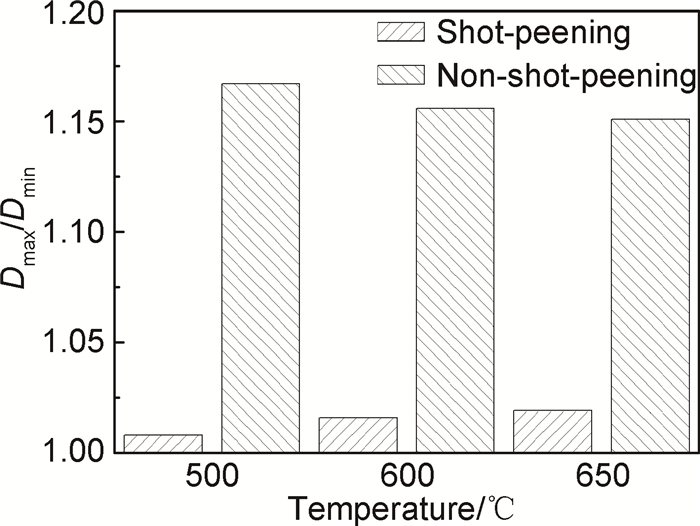

对相同拉伸条件下,喷丸和未喷丸DD6合金试样拉伸断裂后的横截面长轴与短轴比值进行了测量分析,不同温度的平均值如图 4所示。由图 4可以看出,500,600,650℃时,喷丸DD6合金试样拉伸断裂后的横截面长轴与短轴比值在1.01~1.02之间,而未喷丸DD6合金试样拉伸断裂后的横截面长轴与短轴比值在1.15~1.17之间。说明在500~650℃温度区间,喷丸DD6合金试样拉伸过程中变形均匀,而未喷丸DD6合金试样拉伸过程中变形不均匀。

|

图 4 DD6合金试样拉伸断裂后的横截面长轴与短轴比 Fig. 4 Ratio of the long and low axis of cross section of DD6 alloy samples after tensile rupture |

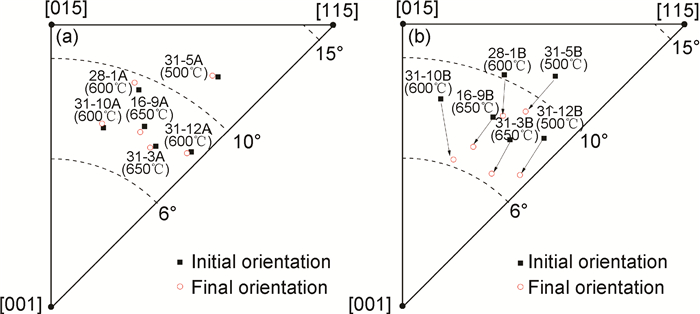

拉伸变形过程中试样取向的变化在一定程度反映变形的均匀程度和开动的滑移系。由于试样夹持位置不变形,其取向可以代表原始取向,而试样断口位置变形最大,其取向可以代表最终取向,因此分析试样夹持位置和断口位置取向的演化,可以掌握拉伸过程中晶体转动及其可能开动的滑移系。图 5为测试断裂试样夹持位置和断口位置取向获得的喷丸和未喷丸DD6合金拉伸变形过程中的晶体转动。由图 5可以看出,500,600,650℃拉伸时,喷丸DD6合金试样原始和最终的平均取向差分别为:0.5°,0.8°,0.5°,拉伸变形前后晶体转动不明显;而未喷丸DD6合金试样原始和最终的平均取向差分别为:3.8°,4.4°,3.9°,拉伸变形前后晶体转动明显,晶体转动方向指向[001]方向。以上结果一定程度表明:喷丸DD6合金拉伸变形过程中没有单一滑移系起主要作用,从而使其拉伸变形过程中变形均匀;未喷丸DD6合金拉伸变形过程中晶体转动方向指向[001]与变形中存在某一个〈011〉{111}或〈112〉{111}八面体滑移系起主要作用有关,单一滑移起主要作用使变形沿特定{111}面滑移,最终导致变形不均匀。晶体转动结果在一定程度印证了未喷丸试样断裂后横截面长轴和短轴的比值,以及横截面长轴和短轴的晶向。

|

图 5 DD6合金500,600,650℃拉伸变形的晶体转动 (a)喷丸试样;(b)未喷丸试样 Fig. 5 Lattice rotation of DD6 alloy during tensile deform at 500, 600, 650℃ (a)shot-peening sample; (b)non-shot-peening sample |

图 6(a),(b)分别为喷丸和未喷丸试样650℃拉伸断裂后中心区域的显微组织,图 6(c),(d)分别为喷丸试样拉伸断裂后边缘区域的显微组织,图 6(e),(f)分别为未喷丸试样拉伸断裂后边缘区域的显微组织。

|

图 6 DD6合金拉伸断裂后显微组织 (a)喷丸试样中心;(b)未喷丸试样中心;(c),(d)喷丸试样边缘;(e),(f)未喷丸试样边缘 Fig. 6 Microstructures of DD6 alloy after tensile rupture (a)center of shot-peening sample; (b)center of non-shot-peening sample; (c), (d)edge of shot-peening sample; (e), (f)edge of non-shot-peening sample |

从图 6可以看出,喷丸和未喷丸DD6合金试样650℃拉伸断裂后中心区域显微组织差别不大,γ相仍保持立方化,γ相的棱角分明,与DD6合金标准热处理后显微组织特征一致,表明该拉伸温度条件下合金的原子扩散较弱。但是试样边缘区域的显微组织存在显著区别,喷丸试样表面凸凹不平,边缘区域的γ相严重变形,并且可见多个交错的滑移带连续贯穿γ相,滑移带方向与立方γ相的边缘夹角约45°。未喷丸试样边缘平整,边缘区域的γ相未见严重变形,试样边缘也未见滑移带。边缘显微组织表明:喷丸DD6合金试样表面和亚表面区域存在塑性变形层,塑性变形层可能是试样表面和亚表面受到钢丸冲击影响所致。

喷丸和未喷丸DD6合金试样边缘显微组织与拉伸断口边缘区域河流花样存在对应关系。喷丸后试样表面和亚表面由于钢丸冲击,试样表面和亚表面区域形成局部塑性变形层,在拉伸裂纹扩展过程中,塑性变形层对裂纹扩展存在阻碍作用,裂纹在其亚表面扩展过程中多次改道,断口边缘区域形成细小河流花样。而未喷丸试样表面和亚表面与中心状态相同,裂纹在其亚表面扩展过程中不受表面状态影响,从而断面与中心保持一致,呈现大平面特征。

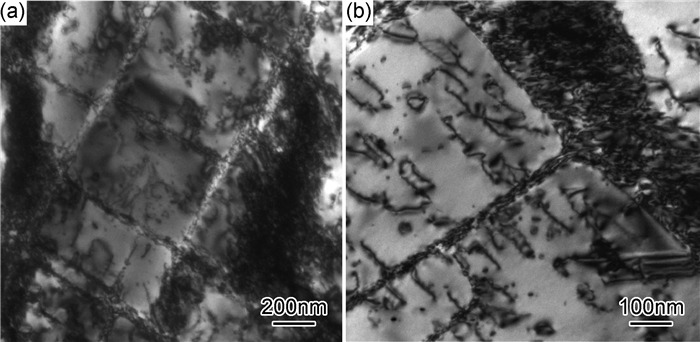

2.5 位错形貌图 7为喷丸和未喷丸DD6合金650℃拉伸断口附近位置的位错形貌,观察位置靠近试样横截面的中心。从图 7可以看出,喷丸和未喷丸试样650℃拉伸时,γ相通道内有大量的位错塞积;并且在γ相内也可以看到密度相对较高的位错对,这种γ相内的位错对被证实为a/2〈011>{111}位错,γ相内的位错密度与热激活导致位错从八面体面交滑移到立方体面有关[11-13]。研究表明[14]:LI2结构的γ相在拉伸时,随着温度升高到中温区域,热激活导致{111}面的a/2〈011〉位错交滑移到{100}面上,但a/2〈011〉位错在{100}面上运动的Peierls力较高,限制了交滑移到{100}面上a/2〈011〉位错的运动,大量交滑移的位错被锁死在{111}和{100}面之间,增加断裂后的位错密度。此外,650℃拉伸断裂后,γ相中出现了少量的层错,层错贯穿γ相。这种层错由于γ相中的a/2〈011〉位错在γ/γ相界面发生分解,生成a/3〈112〉不全位错进入γ相,并产生超晶格层错(SSF),留下a/6〈112〉位错在相界面[15-18]。位错结果表明:DD6合金中低温度变形时〈011〉{111}和〈112〉{111}八面体滑移系都开动,这与未喷丸试样的晶体转动结果保持一致。

|

图 7 喷丸和未喷丸DD6合金650℃拉伸的TEM显微组织 (a)喷丸试样;(b)未喷丸试样 Fig. 7 TEM microstructure of shot-peening and non-shot-peening DD6 alloy tensile at 650℃ (a)shot-peening sample; (b)non-shot-peening sample |

对DD6合金拉伸显微组织和位错形貌分析表明:500~650℃中低温度拉伸时,γ相仍保持立方化,原子扩散较弱,变形主要以位错和层错剪切γ相。此外研究表明[19],喷丸试样在表面和亚表面形成塑性区,喷丸塑性区内位错大量增值,位错密度增大,随着离表面的距离增大,位错密度降低。拉伸变形时,喷丸在试样表面形成的大量位错阻碍了位错开动和滑移,进而阻止了塑性形变,从而提高拉伸的屈服强度,降低伸长率和断面收缩率。同时由于单晶合金的原子排列基本保持一致,单晶在拉伸变形时,某一滑移系起主要作用,会存在不均匀形变,如未喷丸试样断裂后的横截面为椭圆形,但是喷丸试样表面大量位错对拉伸过程中主要滑移系位错运动的阻碍作用,在一定程度促使喷丸试样拉伸变形时产生交滑移,从而使喷丸试样拉伸变形均匀,试样拉伸断裂后横截面为圆形。

3 结论(1) DD6单晶高温合金500~650℃中低温度拉伸时,相比未喷丸试样,喷丸试样的屈服强度略微升高,抗拉强度变化不大,伸长率和断面收缩率显著降低。

(2) DD6单晶高温合金500~650℃中低温度拉伸时,喷丸试样没有明显屈服点,弹性变形结束后,流变应力在上升到最高点后断裂,试样断裂后的横截面为圆形;未喷丸试样有明显屈服点,曲线表现双重阶段特征,试样断裂后的横截面为椭圆形。

(3) DD6单晶高温合金500~650℃中低温度拉伸时,γ和γ相中有大量位错,γ中有少量层错,喷丸试样表面塑性区较高的位错密度对位错运动形成阻碍,从而提高屈服强度,降低伸长率和断面收缩率。

| [1] | REED R C. Superalloys:fundamentals and applications[M]. Cambridge: Cambridge University Press, 2006. |

| [2] | SIMS C T, STOLOFF N S, HAGEL W C. Superalloy (Ⅱ)[M]. New York: John Wiley & Sons, Inc, 1987. |

| [3] |

李嘉荣, 熊继春, 唐定中.

先进高温结构材料与技术(上)[M]. 北京: 国防工业出版社, 2012.

LI J R, XIONG J C, TANG D Z. Advanced high temperature structural materials and technology[M]. Beijing: National Defense Industry Press, 2012. |

| [4] | LI J R, ZHAO J Q, LIU S Z, et al. Effects of low angle boun-daries on the mechanical properties of single crystal superalloy DD6[C]//Superalloys 2008. Warrendale, PA: TMS, 2008: 443-451. |

| [5] | LI J R, ZHONG Z G, TANG D Z, et al. A low-cost second generation single crystal superalloy DD6[C]//Superalloys 2000. Warrendale, PA: TMS, 2000: 777-783. |

| [6] |

高玉魁. 喷丸强化对DD6单晶高温合金高温旋转弯曲疲劳性能的影响[J].

金属热处理, 2009, 34 (8): 60–61.

GAO Y K. Influence of shot peening on high temperature rotating bending fatigue property of DD6 single crystal superalloy[J]. Heat Treatment of Metals, 2009, 34 (8): 60–61. |

| [7] |

王欣, 尤宏德, 赵金乾, 等. 喷丸对DD6单晶高温合金高温疲劳性能的影响[J].

中国表面工程, 2013, 26 (3): 21–24.

WANG X, YOU H D, ZHAO J Q, et al. Influence of shot-peening on the high-temperature fatigue property of DD6 single crystal superalloy[J]. China Surface Engineering, 2013, 26 (3): 21–24. DOI: 10.3969/j.issn.1007-9289.2013.03.004 |

| [8] |

李嘉荣, 史振学, 袁海龙, 等. 单晶高温合金DD6拉伸性能各向异性[J].

材料工程, 2008 (12): 6–10.

LI J R, SHI Z X, YUAN H L, et al. Tensile anisotropy of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2008 (12): 6–10. DOI: 10.3969/j.issn.1001-4381.2008.12.002 |

| [9] |

史振学, 李嘉荣, 刘世忠. Hf含量对第二代单晶高温合金拉伸性能的影响[J].

材料工程, 2010 (增刊1): 380–383.

SHI Z X, LI J R, LIU S Z. Effect of hafnium content on the tensile properties of the second generation single crystal superalloy[J]. Journal of Materials Engineering, 2010 (Suppl 1): 380–383. |

| [10] | LIU J L, YU J J, JIN T, et al. Influence of temperature on tensile behavior and deformation mechanism of Re-containing single crystal superalloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21 : 1518–1523. DOI: 10.1016/S1003-6326(11)60890-X |

| [11] | MILLIGAN W W, ANTOLOVICH S D. The correlation bet-ween the temperature dependence of the CRSS and the formation of superlattice-intrinsic stacking faults in the nickel-base superalloy PWA 1480[J]. Metallurgical Transactions A, 1989, 20 : 1888–1889. DOI: 10.1007/BF02663221 |

| [12] | MILLIGAN W W, ANTOLOVICH S D. The mechanism and temperature dependence of superlattice stacking fault formation in the single-crystal superalloy PWA 1480[J]. Metallurgical Transactions A, 1991, 22 : 2309–2318. DOI: 10.1007/BF02664997 |

| [13] | WANG L N, LIU Y, YU J J, et al. Orientation and temp-erature dependence of yielding and deformation behavior of a nickel-base single crystal superalloy[J]. Materials Science and Engineering:A, 2009, 505 : 144–150. DOI: 10.1016/j.msea.2008.12.039 |

| [14] | TAKIUCHI S, KURAMOTO E. Temperature and orientation dependence of the yield stress in Ni3Ga single crystals[J]. Acta Metallurgica, 1973, 21 : 415–425. DOI: 10.1016/0001-6160(73)90198-3 |

| [15] | KNOWLES D M, CHEN Q Z. Superlattice stacking fault form-ation and twinning during creep in γ/γ' single crystal superalloy CMSX-4[J]. Materials Science and Engineering:A, 2003, 340 (1/2): 88–102. |

| [16] | KNOWLES D M, GUNTURI S. The role of 〈112〉{111} slip in the asymmetric nature of creep of single crystal superalloy CMSX-4[J]. Materials Science and Engineering:A, 2002, 328 (1/2): 223–237. |

| [17] | RAE C M F, MATAN N, COX D C, et al. On the primary creep of CMSX-4 superalloy single crystals[J]. Metallurgical and Materials Transactions A, 2000, 31 (9): 2219–2228. DOI: 10.1007/s11661-000-0139-6 |

| [18] | RAE C M F, REED R C. Primary creep in single crystal super-alloys:origins, mechanisms and effects[J]. Acta Materialia, 2007, 55 (3): 1067–1081. DOI: 10.1016/j.actamat.2006.09.026 |

| [19] | MESSE O M D M, STEKOVIC S, HARDY M C, et al. Char-acterization of plastic deformation induced by shot-peening in a Ni-base superalloy[J]. JOM, 2014, 66 (12): 2502–2515. DOI: 10.1007/s11837-014-1184-8 |

2019, Vol. 47

2019, Vol. 47