文章信息

- 储双杰, 沈侃毅, 沙玉辉, 陈曦

- CHU Shuang-jie, SHEN Kan-yi, SHA Yu-hui, CHEN Xi

- 无取向硅钢形变储能取向依赖性及其对再结晶织构的影响

- Orientation dependence of strain stored energy and its effect on recrystallization texture in non-oriented silicon steel

- 材料工程, 2019, 47(8): 147-153

- Journal of Materials Engineering, 2019, 47(8): 147-153.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000541

-

文章历史

- 收稿日期: 2018-05-14

- 修订日期: 2019-04-09

2. 东北大学 材料各向异性与织构教育部重点实验室, 沈阳 110819

2. Key Laboratory for Anisotropy and Texture of Materials(Ministry of Education), Northeastern University, Shenyang 110819, China

无取向硅钢是制造发电机和电动机铁芯的重要软磁材料,其磁性能受再结晶织构特征影响显著。强化有利的λ(〈001〉//轧面法向)和η(〈001〉//轧向)织构、抑制不利的γ(〈111〉//轧面法向)织构,是无取向硅钢再结晶织构的优化目标。再结晶织构组分的形成与发展,不仅与相应形变织构组分的体积分数有关,更取决于形变织构组分的应变储能差异。由于形变织构的遗传与转变特性以及位错滑移特征的强烈取向依赖性,形变织构与应变储能的调控,依赖于初始织构和冷轧工艺[1-2],因此,形变储能及其取向关联性越来越受到关注。

无取向硅钢中再结晶织构主要包括η, λ, γ和α(〈110〉//轧向)组分,在形核和长大过程中,各织构间存在竞争关系。η和γ再结晶晶核分别来源于γ形变晶粒内的剪切带和γ形变晶粒的晶界[3-5],λ再结晶晶核主要来自λ形变带以及γ和α形变晶粒内的剪切带[4, 6],α再结晶晶核主要在α形变带及α/γ形变晶粒的晶界形成[7]。Park等[4]表明择优形核是无取向硅钢再结晶织构形成的重要机制。由于剪切带和γ形变晶粒晶界区域相比其他形核位置具有更高的应变储能[4-7],η, γ和α再结晶晶核构成直接竞争的关系。λ形变基体具有低储能,再结晶过程中λ形变基体通常被再结晶早期阶段形成的晶粒消耗掉[8]。另外,一些研究表明大的冷轧压下率可增加λ形变基体的储能,强化λ再结晶织构[6-7, 9]。因此,利用各取向组分形核位置的储能差异是优化无取向硅钢再结晶织构的关键。目前无取向硅钢中鲜少关注初始织构和冷轧压下率对各组分储能累积过程的影响。

晶体塑性理论将位错滑移机制与宏观塑性变形有效结合在一起,考虑了金属变形的各向异性行为,能够有效预测金属的形变织构和储能累积[10-14]。本工作采用晶体塑性有限元与实验相结合的方式,研究无取向硅钢不同初始取向晶粒的形变储能累积规律,探讨形变储能对初始织构和压下率的依赖性及其对再结晶织构的影响。

1 实验材料与方法 1.1 实验流程以2.0mm厚无取向硅钢常化板为初始材料,经酸洗去除氧化皮后冷轧至0.90, 0.72mm和0.46mm,对应的冷轧压下率分别为55%, 64%和77%,冷轧方向与热轧方向一致。冷轧样品在氩气保护下进行900℃保温5min的再结晶退火。从冷轧和再结晶样品上截取20mm×20mm织构样品,用体积比为1:9的氢氟酸和双氧水溶液减薄并去除表面应力。采用X’Pert型X射线衍射仪测量冷轧和退火薄带1/4层{110}, {200}, {211} 3张极图,使用球谐级数法计算取向分布函数(orientation distribution function, ODF)。

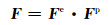

1.2 晶体塑性模型本研究采用Huang[15]提出的晶体塑性本构关系,依照乘法分解将晶体总变形梯度F表示为:

|

(1) |

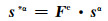

式中:Fp为塑性变形梯度;Fe为弹性变形梯度。假设晶体的塑性变形仅由位错滑移机制实现,则塑性速度梯度可以表示为:

|

(2) |

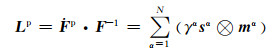

式中:mα和sα分别为α滑移系的滑移面法向与滑移方向;γα为滑移速率。体心立方金属滑移系的开动受形变温度影响[1],{110}〈111〉和{112}〈111〉滑移系开动温度较低,而{123}〈111〉滑移系在Tm/2(Tm为熔点)以上才能广泛被激活。因此在冷轧变形计算时仅考虑12个{110}〈111〉滑移系以及12个{112}〈111〉滑移系。滑移系的激活遵循Schmid定律,由解析剪切应力τα和滑移强度gα共同决定。本工作采用Hutchinson[16]提出的率相关硬化模型计算滑移速率:

|

(3) |

|

(4) |

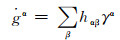

式中:aα代表α滑移系的参考应变速率,取值为0.001s-1;n为应变速率敏感性指数,取值为20[17]。滑移系硬化速率可表示为:

|

(5) |

其中hαβ为潜硬化模量。

|

(6) |

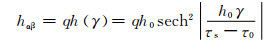

式中:h0, τ0和τs分别为初始硬化模量,临界解析剪切应力与饱和剪切应力;q为潜硬化系数,当α=β时,q为1,α≠β时,q为1.4[17];γ为所有滑移系的累积剪切应变:

|

(7) |

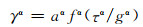

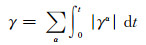

形变过程中的晶体取向由弹性变形梯度Fe决定。形变后α滑移系的宏观滑移面法向m*α和滑移方向s*α计算为:

|

(8) |

|

(9) |

变形后新晶体学坐标系与宏观坐标系之间的转换关系可由m*α和s*α求出,进而获得新的晶体取向。

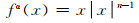

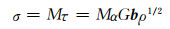

本工作以储能密度表征各取向晶粒的形变储能[14]。储能密度表示为:

|

(10) |

式中:c为常数,对于刃位错c取1/4π,对于螺位错c取[4π(1-ν)]-1,综合刃位错与螺位错的作用,取为0.1[14];G为剪切模量,无取向硅钢取值75GPa[13];位错平均影响范围Re约为1.5×10-7m[18];无取向硅钢的柏氏矢量b为2.48×10-10m[13],本工作使用Re和b的比值,约为1000;ρ为位错密度。塑性变形时流变应力和位错密度之间存在如下关系:

|

(11) |

式中:M为Taylor因子;α为位错相互作用常数,取0.72[13]。将式(11)代入式(10),储能密度和流变应力的关系为:

|

(12) |

无取向硅钢为体心立方结构,各向异性弹性参数仅有3个独立变量,C11, C12, C44分别取值为222, 135GPa和120GPa[17]。Hull[19]给出了不同取向Fe-3%(质量分数,下同)Si单晶体的拉伸数据,硅钢饱和剪切应力τs为1137MPa[17],根据实验应力-应变曲线可拟合出材料硬化参数τ0和h0。计算用材料参数如表 1所示。

| C11/GPa | C12/GPa | C44/GPa | G/GPa | τ0/MPa | τs/MPa | h0/MPa | aα/s-1 | q | n | Re/b | c | α |

| 222 | 135 | 120 | 75 | 161 | 1137 | 60 | 0.001 | 1(1.4) | 20 | 1000 | 0.1 | 0.72 |

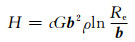

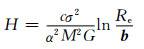

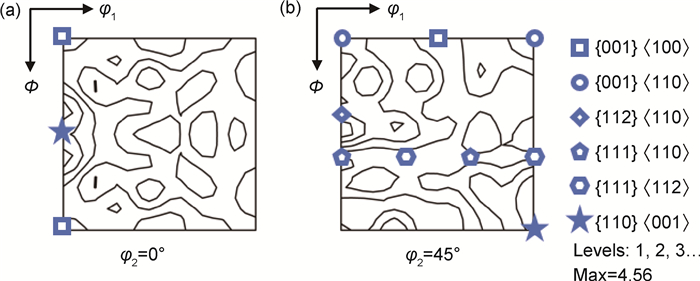

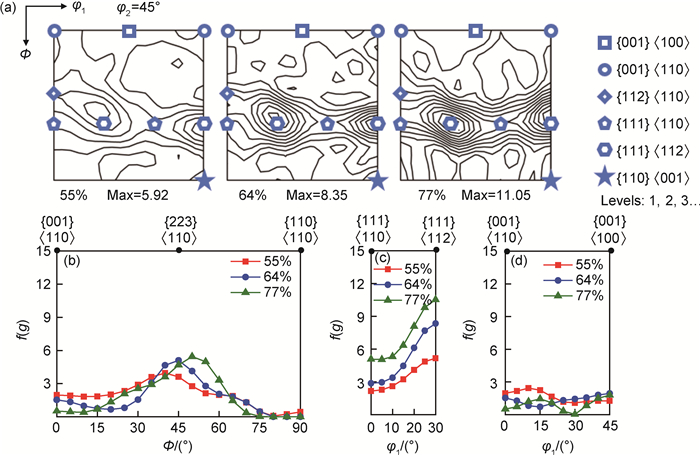

无取向硅钢常化板织构如图 1所示,由以{112}〈110〉为峰值的α织构、较弱的γ织构和漫散的Goss织构组成。α织构包含欧拉空间中{φ1=0°,0°≤Φ≤90°,φ2=45°}范围内的取向,γ和λ织构分别包括{0°≤φ1≤90°,Φ=55°,φ2=45°}和{0°≤φ1≤90°,Φ=0°,φ2=45°}范围内的取向。分析这些取向线上取向密度值可以清晰简洁地了解主要织构类型和强度的变化。如图 2所示,常化板经55%, 64%和77%压下率冷轧后形成了较强的α, γ和较弱的λ形变织构。α织构强点在55%变形后位于{223}〈110〉附近,随压下率增加向{111}〈110〉移动,同时织构强度稍有提高。γ形变织构强点位于{111}〈112〉,随压下率增大其强度显著提高。λ线取向密度分布较均匀,随压下率增大强度稍有下降。

|

图 1 无取向硅钢常化板的φ2=0°(a)和φ2=45°(b)ODF截面图 Fig. 1 Constant φ2=0°(a) and φ2=45°(b) sections of ODF in normalized non-oriented silicon steel sheet |

|

图 2 经55%,64%,77%压下率冷轧后无取向硅钢板的φ2=45° ODF截面图(a)及α(b),γ(c)和λ(d)取向线的取向密度 Fig. 2 Constant φ2=45° sections of ODFs (a) and orientation densities of α(b), γ(c) and λ(d) orientation fibers in non-oriented silicon steel sheet cold rolled by 55%, 64% and 77% reductions |

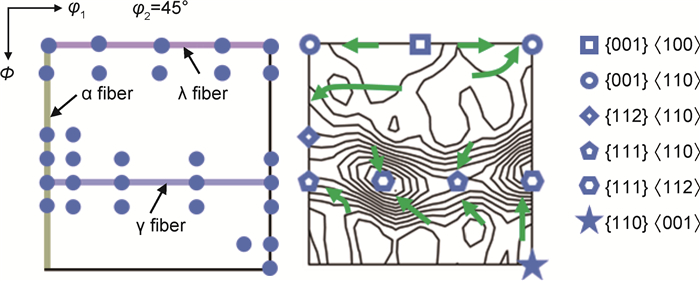

以常化板织构为初始织构,利用晶体塑性有限元法对λ, α, γ和Goss及附近取向在冷轧至75%过程中的取向流动进行了计算。初始取向及取向转动趋势如图 3所示。α与γ取向在冷轧变形过程中保持稳定,并且其附近取向呈现向α和γ取向汇聚的趋势;初始λ取向及少部分附近取向在冷轧过程中向{001}〈110〉取向汇聚。这与冷轧Fe-3%Si单晶体的研究结果一致[20-21]。Goss取向在小压下量下可维持稳定,当压下率超过55%后加速向{111}〈112〉取向汇聚。因此,α与γ织构在冷轧过程中通过附近取向的汇入得到加强,而部分初始漫散λ取向向α取向的汇聚导致λ取向减弱。

|

图 3 计算用初始取向及冷轧过程中的取向转动路径 Fig. 3 Initial orientations used in calculations and orientation flow paths during cold rolling |

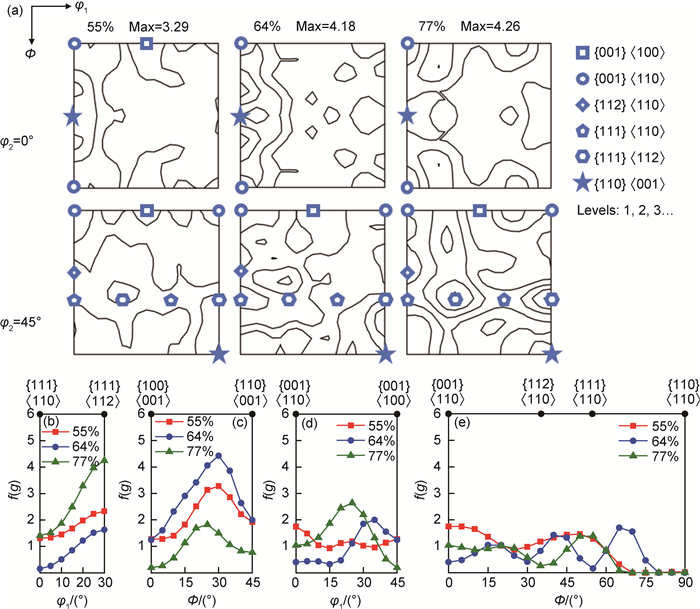

不同压下率冷轧的无取向硅钢板再结晶织构如图 4所示。再结晶织构主要由以{111}〈112〉为峰值的γ织构、以{210}〈001〉为峰值的η织构({φ1=0°,0°≤Φ≤90°,φ2=0°}范围内取向)、峰值位于{100}〈210〉附近的λ织构以及{001}~{112}〈110〉织构组成。随压下率增大再结晶织构各组分呈现不同的变化规律:λ再结晶织构逐渐增强,η再结晶织构先增强后减弱,γ再结晶织构先减弱后增强,α再结晶织构则稍许减弱。在64%压下率下获得了具有较强η, λ和较弱γ的再结晶织构。

|

图 4 再结晶后不同压下率冷轧无取向硅钢板的φ2=0°和φ2=45°ODF截面图(a)及γ(b),η(c),λ(d)和α(e)取向线的取向密度 Fig. 4 Constant φ2=0° and φ2=45° sections of ODFs (a) and orientation densities of γ(b), η(c), λ(d) and α(e) orientation fibers in non-oriented silicon steel sheet cold rolled by different reductions after recrystallization |

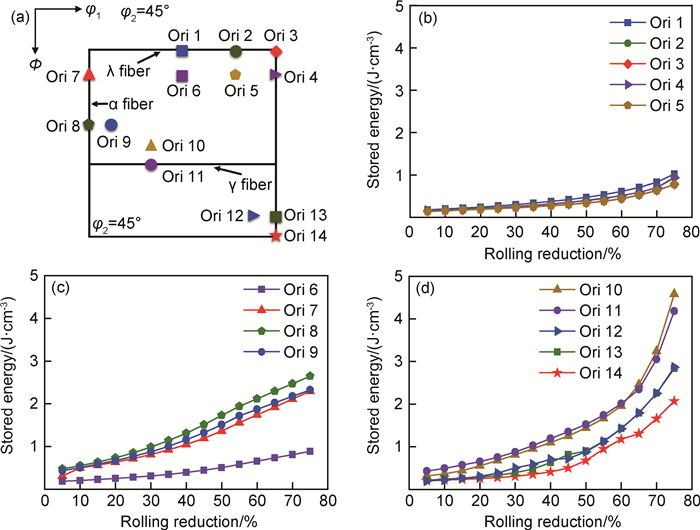

择优形核是再结晶织构形成的重要机制。研究[3-9]表明,η和γ再结晶晶核分别来源于γ形变晶粒内的剪切带和γ形变晶粒的晶界,λ再结晶晶核主要来自λ形变带以及γ和α形变晶粒内的剪切带,α再结晶晶核主要在α形变带及α/γ形变晶粒的晶界形成,故η, λ, α和γ再结晶织构间存在竞争关系。剪切带形成后,其内部应变储能逐渐超过γ形变晶粒,在中等压下率(60%~70%)下差异达到最大,其后剪切带与γ形变晶粒的储能差逐渐减小[22-23]。本研究利用晶体塑性有限元计算了不同初始取向晶体在冷轧过程中的应变储能累积,结果如图 5所示。压下率为55%时,γ形变晶粒储能略高于α形变晶粒,较明显高于λ形变晶粒。此时γ形变织构较弱且晶内剪切带密度较低,γ再结晶晶粒总体不能对λ与α等其他织构组分发展产生明显阻碍,最终形成了中等强度的γ与η再结晶织构,λ织构则由于储能低而难以有效形核。压下率为64%时,γ, α和λ形变晶粒储能呈现明显的由高到低排列。但同时γ形变晶粒内的高密度剪切带为η晶粒提供了丰富的再结晶形核位置,η晶粒可有效形核并吞噬周围形变基体而长大,从而在形成强η再结晶织构的同时削弱γ再结晶织构。α和λ织构则由于γ和η晶粒快速发展而受到抑制,最终形成强η与弱γ, α和λ的再结晶织构特征。压下率继续增加至77%时,γ形变晶粒相对α和λ形变晶粒的储能优势大幅度提高。而剪切带相对γ形变晶粒的储能优势则缩小,导致γ再结晶织构增强,与γ再结晶织构构成直接竞争的η和α织构则被削弱,而λ织构由于储能提高可在关键的形核阶段增加形核率,得以形成较强的λ织构。

|

图 5 不同初始取向晶体应变储能随冷轧压下率的变化 (a)初始取向位置;(b)旋转到λ织构的取向;(c)旋转到α织构的取向;(d)旋转到γ织构的取向 Fig. 5 Variations of strain stored energy for different initial orientations with the increase of rolling reduction (a)initial orientation positions; (b)orientations rotating to λ fiber; (c)orientations rotating to α fiber; (d)orientations rotating to γ fiber |

本工作采用晶体塑性有限元模拟与实验相结合的方式,研究了无取向硅钢冷轧过程中不同初始织构组分的取向流动与形变储能累积,发现冷轧形变储能累积具有明显的初始取向依赖性。由再结晶择优形核机制可知,各冷轧织构组分的形变储能差异直接影响了再结晶织构组分的发展。因此,通过初始取向和冷轧压下率调整冷轧板不同形变织构组分的储能差异,可以有效改进无取向硅钢再结晶织构的控制效果。

3 结论(1) 无取向硅钢冷轧和再结晶织构与冷轧压下率密切相关。冷轧过程中α, γ附近初始取向的汇聚流动导致α, γ形变织构逐渐增强,部分偏离λ的初始取向朝α汇聚减弱λ形变织构。随冷轧压下率增大,λ再结晶织构逐渐增强,η再结晶织构先增强后减弱,γ再结晶织构先减弱后增强,α再结晶织构则稍许减弱。

(2) 冷轧过程中形变储能累积呈现非线性且具有明显的初始取向依赖性。初始γ取向储能累积速率在低于50%压下率时与初始α取向接近,高于50%压下率时明显大于后者,初始λ取向储能累积速率显著低于γ和α取向;不同初始取向即使转至同一形变取向,应变储能累积也会产生差异。冷轧过程中不同初始织构组分的晶体取向流动与形变储能累积规律,共同决定了再结晶织构组分间的竞争优势。

| [1] | HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford, UK: Elsevier, 2004: 22-23. |

| [2] | EVERY R L, HATHERLY M. Oriented nucleation in low-carbon steels[J]. Texture, Stress, and Microstructure, 1974, 1 (3): 183–194. |

| [3] |

裴伟, 沙玉辉, 赵瑞清, 等. 异步轧制无取向硅钢的再结晶织构演变[J].

东北大学学报(自然科学版), 2012, 33 (9): 1261–1265.

PEI W, SHA Y H, ZHAO R Q, et al. Recrystallization texture development in asymmetrically rolled non-oriented silicon steel[J]. Journal of Northeastern University (Natural Science), 2012, 33 (9): 1261–1265. |

| [4] | PARK J T, SZPUNAR J A. Evolution of recrystallization texture in nonoriented electrical steels[J]. Acta Materialia, 2003, 51 (11): 3037–3051. DOI: 10.1016/S1359-6454(03)00115-0 |

| [5] | ABE M, KOKABU Y, HAYASHI Y, et al. Effect of grain boun-daries on the cold rolling and annealing textures of pure iron[J]. Transactions of the Japan Institute of Metals, 1982, 23 (11): 718–725. DOI: 10.2320/matertrans1960.23.718 |

| [6] | SHA Y H, SUN C, ZHANG F, et al. Strong cube recrystallization texture in silicon steel by twin-roll casting process[J]. Acta Materialia, 2014, 76 : 106–117. DOI: 10.1016/j.actamat.2014.05.020 |

| [7] | QUADIR M Z, DUGGAN B J. Deformation banding and recryst-allization of α fiber components in heavily rolled IF steel[J]. Acta Materialia, 2004, 52 (13): 4011–4021. DOI: 10.1016/j.actamat.2004.05.017 |

| [8] | STOJAKOVIC D, DOHERTY R D, KALIDINDI S R, et al. Ther-momechanical processing for recovery of desired 〈001〉 fiber texture in electric motor steels[J]. Metallurgical and Materials Transactions A, 2008, 39 (7): 1738–1746. DOI: 10.1007/s11661-008-9525-2 |

| [9] | HUTCHINSON W B. Development and control of annealing text-ures in low-carbon steels[J]. Metallurgical Reviews, 1984, 29 (1): 25–42. |

| [10] | CHENG J, SHEN J, MISHRA R K, et al. Discrete twin evolution in Mg alloys using a novel crystal plasticity finite element model[J]. Acta Materialia, 2018, 149 : 142–153. DOI: 10.1016/j.actamat.2018.02.032 |

| [11] |

赵文娟, 张露, 李晓滨, 等. γ-TiAl单晶塑性变形中晶粒转动的CPFEM模拟[J].

中国有色金属学报, 2018, 28 (3): 465–473.

ZHAO W J, ZHANG L, LI X B, et al. CPFEM simulations on grain rotation of γ-TiAl single crystal during plastic deformation[J]. The Chinese Journal of Nonferrous Metals, 2018, 28 (3): 465–473. |

| [12] | HAMA T, KOBUKI A, TAKUDA H. Crystal-plasticity finite-element analysis of anisotropic deformation behavior in a comm-ercially pure titanium grade 1 sheet[J]. International Journal of Plasticity, 2017, 91 : 77–108. DOI: 10.1016/j.ijplas.2016.12.005 |

| [13] | WEI X, HOJDA S, DIERDORF J, et al. Model for texture evol-ution in cold rolling of 2.4 wt.-% Si non-oriented electrical steel[C]//20th International ESAFORM Conference on Material Forming[J]. Dublin, Ireland:American Institute of Physics, 2017 : 170005. |

| [14] |

申孝民, 关小军, 张继祥, 等. 有限元与Monte Carlo方法耦合的冷轧纯铝板再结晶模拟[J].

中国有色金属学报, 2007, 17 (1): 124–130.

SHEN X M, GUAN X J, ZHANG J X, et al. Coupling of FEM with Monte Carlo for simulating recrystallization in cold rolling pure aluminum sheet[J]. The Chinese Journal of Nonferrous Metals, 2007, 17 (1): 124–130. DOI: 10.3321/j.issn:1004-0609.2007.01.019 |

| [15] | HUANG Y.A user-material subroutine incorporating single cry-stal plasticity in the ABAQUS finite element program[D].Cambridge, US: Harvard University, 1991. |

| [16] | HUTCHINSON J W. Bounds and self-consistent estimates for creep of polycrystalline materials[J]. Proceedings of the Royal Society A, 1976, 348 (1652): 101–127. DOI: 10.1098/rspa.1976.0027 |

| [17] | KLUSEMANN B, SVENDSEN B, VEHOFF H. Investigation of the deformation behavior of Fe-3%Si sheet metal with large grains via crystal plasticity and finite-element modeling[J]. Computational Materials Science, 2012, 52 (1): 25–32. |

| [18] | MOHAMED G, BACROIX B. Role of stored energy in static rec-rystallization of cold rolled copper single and multicrystals[J]. Acta Materialia, 2000, 48 (13): 3295–3302. DOI: 10.1016/S1359-6454(00)00155-5 |

| [19] | HULL D. Orientation and temperature dependence of plastic def-ormation processes in 3.25% silicon iron[J]. Proceedings of the Royal Society A, 1963, 274 (1356): 5–20. DOI: 10.1098/rspa.1963.0111 |

| [20] | INAGAKI H. Fundamental aspect of texture formation in low carbon steel[J]. ISIJ International, 1994, 34 (4): 313–321. DOI: 10.2355/isijinternational.34.313 |

| [21] |

何忠治, 赵宇, 罗海文.

电工钢[M]. 北京: 冶金工业出版社, 2012: 83-85.

HE Z Z, ZHAO Y, LUO H W. Electrical steels[M]. Beijing: Metallurgical Industry Press, 2012: 83-85. |

| [22] | USHIODA K, NAKANISHI S, MORIKAWA T, et al. Evolution of heterogeneous deformation structure and recrystallization texture of steel[J]. Materials Science Forum, 2013, 753 : 58–65. DOI: 10.4028/www.scientific.net/MSF.753.58 |

| [23] | DENIS N M, ROBERT B M, BELADI H. The influence of solute carbon in cold-rolled steels on shear band formation and recrystallization texture[J]. ISIJ International, 2004, 44 (6): 1072–1078. DOI: 10.2355/isijinternational.44.1072 |

2019, Vol. 47

2019, Vol. 47