文章信息

- 赵枢明, 薛铠华, 杨通, 张雪, 姚山

- ZHAO Shu-ming, XUE Kai-hua, YANG Tong, ZHANG Xue, YAO Shan

- 烧结颈分布对3D打印覆膜Al2O3零件强度的影响

- Effect of sintered neck distribution on strength of 3D printing coated Al2O3 parts

- 材料工程, 2019, 47(8): 132-140

- Journal of Materials Engineering, 2019, 47(8): 132-140.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001092

-

文章历史

- 收稿日期: 2018-09-17

- 修订日期: 2019-05-14

砂型铸造广泛应用于制造复杂结构的金属零部件,其关键在于高性能的砂型/芯的精密制造。3D打印技术可以通过CAD模型直接制造复杂的砂模或砂芯,缩短交付周期并节省生产成本,非常适用于具有复杂形状和内部结构的单件小批量金属零件的铸造[1-2]。其中激光选区烧结(SLS)是最为广泛的一种砂型3D打印的方法,它使用激光将包覆有黏结剂的粉末材料按照截面轮廓粘接在一起,形成最终的制件[3-5]。前人对于SLS覆膜砂制件的研究主要集中在:通过调整基体材料和研究树脂的配比等,优化SLS制件的性能[6];研究SLS过程的成型工艺,通过调整激光功率、扫描速率、成型腔温度等来改善砂型的力学性能、尺寸精度和表面粗糙度[7-8];研究SLS制造的零件对铸造性能的影响等[9]。

国内外科研工作者对3D打印领域的颗粒堆积问题进行了很多重要的研究[10-11]。例如,Zhang等[12-15]采用顺序填充算法研究了SLS过程中球形颗粒的随机堆积,并通过选择不同的粒度分布得到了最佳的填充密度和配位数。Cheng等[16-17]通过离散单元法(DEM)研究了堆积过程中的颗粒间的相互作用力,包括重力、接触力、摩擦力和范德华力等。Hitti等[18]通过解析方程提出了一种新的降落和滚动堆积算法,用来研究球形颗粒的随机堆积。Bertei等[19-21]使用不同大小的球体形成复杂形状的颗粒,然后进行复杂形状颗粒的堆积模拟。而对于SLS制造的覆膜砂零件来说,砂粒表面的树脂在加热过程中熔化并流动到颗粒的接触点处,形成了树脂烧结颈,烧结颈的分布及树脂的强度决定了零件的强度。单纯通过评价颗粒的堆积密度和平均配位数来判断覆膜砂制件的强度是不够准确的。同时3D打印的覆膜砂型/芯需要通过铸造的方式获得金属零件,需要考虑到铸造过程中树脂发气对铸件的影响,因此如何在固定树脂含量的情况下尽量提高砂型的强度及透气性是值得研究的方向。

本工作拟通过实验测量的方式获得某一固定树脂含量的覆膜Al2O3粉末中烧结颈尺寸与颗粒直径之间的关系。然后建立颗粒堆积模型,将某一颗粒与周围颗粒的配位点分布与该颗粒的烧结颈分布对应,从而可以得到所有烧结颈的分布情况。通过计算截面上被分开的颗粒之间的烧结颈的投影面积比例,即可表征该粒径分布下的抗拉强度。然后通过研究不同级配的颗粒的投影面积比例、孔隙率等参数,得到综合性能最佳的材料配比。

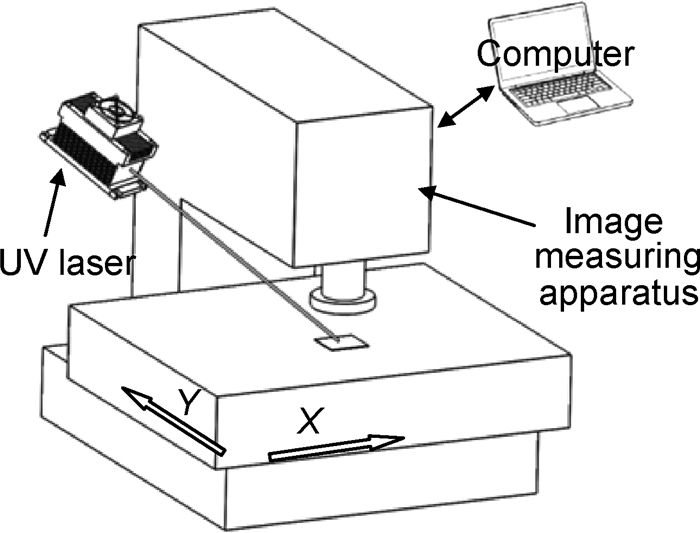

1 实验材料与方法 1.1 烧结颈束腰直径的测量使用大连三本铸材有限公司提供的覆膜Al2O3粉末来进行烧结颈束腰直径的测量。该粉末采用热法覆膜制备,原砂为球形Al2O3粉末(角形系数<1.06),颗粒粒径为40~200目(75~375μm);酚醛树脂含量为2%(质量分数, 下同);固化剂为六次甲基四胺,含量为酚醛树脂含量的10%;润滑剂为硬脂酸钙。其测量原理如图 1所示。采用Byes3020型影像测量仪(最大放大倍率500倍)来观察颗粒在加热过程中的动态变化及烧结颈的尺寸测量。使用波长为450nm的UV激光器作为热源来对覆膜Al2O3粉末进行原位加热,其最高功率为3W。影像测量仪的物镜镜头前安装了一个波长为500~1100nm的滤光片来过滤UV激光,因此图像的背景为黄色,用来保护影像测量仪的电子元件,并避免激光对实时观测过程中的影响。

|

图 1 烧结颈束腰直径测量示意图 Fig. 1 Schematic diagram of the measurement of sintered neck waist diameter |

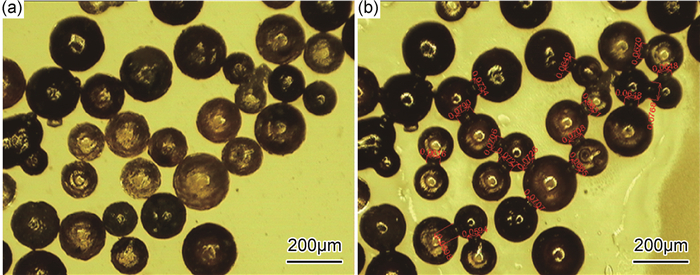

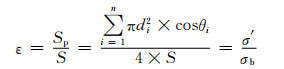

在烧结颈直径测量之前,用药匙将少量的粉末铺在载玻片上,以避免颗粒重叠在一起。首先,将观察台移动到合适的测量区域,调整物镜的放大倍率和焦距,可以观察到颗粒排布在一起,颗粒之间呈点接触的状态,如图 2(a)所示。然后打开UV激光器,使激光照射在观察区域的粉末上,此时可以观察到在Al2O3表面的树脂迅速熔化,颗粒表面变得十分光滑,同时在颗粒的接触点处形成了一定长度的烧结颈,如图 2(b)所示。此时,通过影像测量仪内置的软件提取出颗粒的轮廓并拟合成圆形,记录下相邻两个颗粒的直径,同时测量并记录下两个颗粒之间的烧结颈的长度,即颗粒之间的烧结颈的束腰直径。

|

图 2 覆膜Al2O3颗粒 (a)加热前;(b)加热后 Fig. 2 Coated Al2O3 particles (a)before heating; (b)after heating |

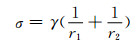

由于覆膜Al2O3粉末的树脂已经完全包覆在颗粒表面,即在加热前树脂已完成了与Al2O3颗粒表面的润湿与黏结,因此覆膜Al2O3粉末在加热过程中基本上是树脂同类表面发生黏结,不存在对异质表面的浸润和铺展过程。在加热过程中,颗粒表面的树脂迅速熔化达到流动状态,此时液态树脂的表面张力σ可用以下的Laplace方程表示:

|

(1) |

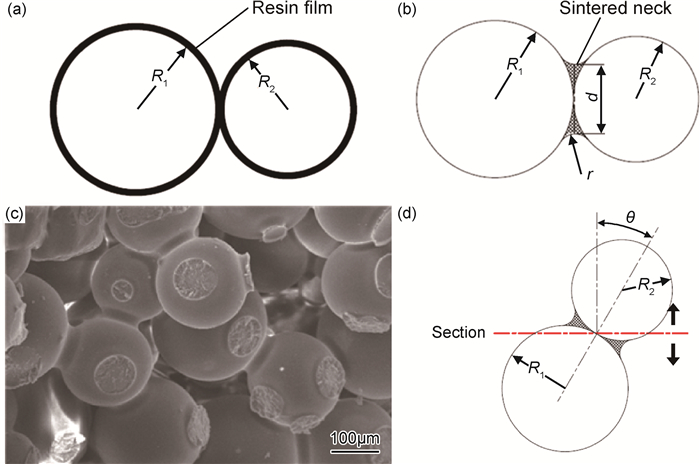

式中:r1和r2分别为液态树脂所在截面上相互垂直的两个曲线的曲率半径;γ为树脂表面张力系数。图 3为烧结颈模型及覆膜Al2O3的SEM断口形貌,如图 3(a)所示,在加热的初始阶段,树脂刚刚熔化尚未发生流动,此时两个颗粒上的树脂表面张力分别为σ1=

|

图 3 烧结颈模型及覆膜Al2O3的SEM断口形貌 (a)加热前颗粒接触状态;(b)加热后的烧结颈;(c)70~100目覆膜Al2O3的SEM断口形貌;(d)烧结颈在某一方向的受力 Fig. 3 Sintered neck model and SEM fracture morphology of coated Al2O3 powder (a)particle contact state before heating; (b)sintered neck formed after heating; (c)SEM fracture morphology of 70-100 mesh coated Al2O3 powder; (d)the force of the sintered neck in one direction |

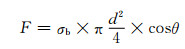

本工作使用抗拉强度来表征制件的性能,如图 3(d)所示,一个烧结颈在某一方向上的拉力为:

|

(2) |

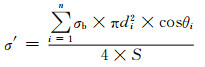

式中:σb为纯树脂的抗拉强度; θ为烧结颈束腰圆处的法线与拉力方向的夹角。而在某一截面上,烧结颈被断开的判断依据为:烧结颈两边的颗粒的球心分别在切面的两侧,若球心恰好在切面上,则该颗粒两侧的烧结颈中总投影面积小的一侧被断开。如图 4所示,图 4(b)中红色的烧结颈在该切面处被拉开。则该切面处的抗拉强度σ′为:

|

(3) |

|

图 4 堆积模型中的烧结颈计算 (a)颗粒堆积及烧结颈状态;(b)Z向截面及断开的烧结颈 Fig. 4 Sintering neck calculation in the packing model (a)particle packing and sintered neck state; (b)Z-direction cross-section and broken sintered neck |

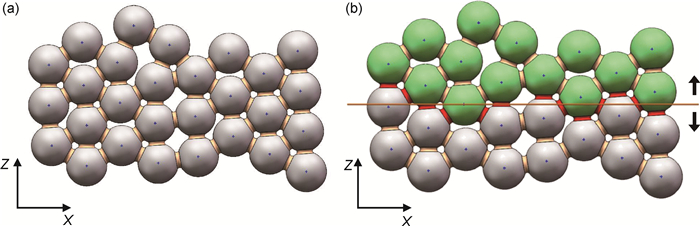

式中:n为此处断裂的烧结颈的数量;S为制件断裂处总的横截面积。因σb固定不变,为简化计算,引入投影面积比例的概念,即在某一截面处被断开的烧结颈的总投影面积与制件在该截面的总面积之比,公式如下:

|

(4) |

式中:ε为投影面积比例;Sp为断开的烧结颈在剖面上的投影面积之和。由上述公式可以看出,可以通过计算投影面积比例来表征烧结颈分布对制件抗拉强度的影响。

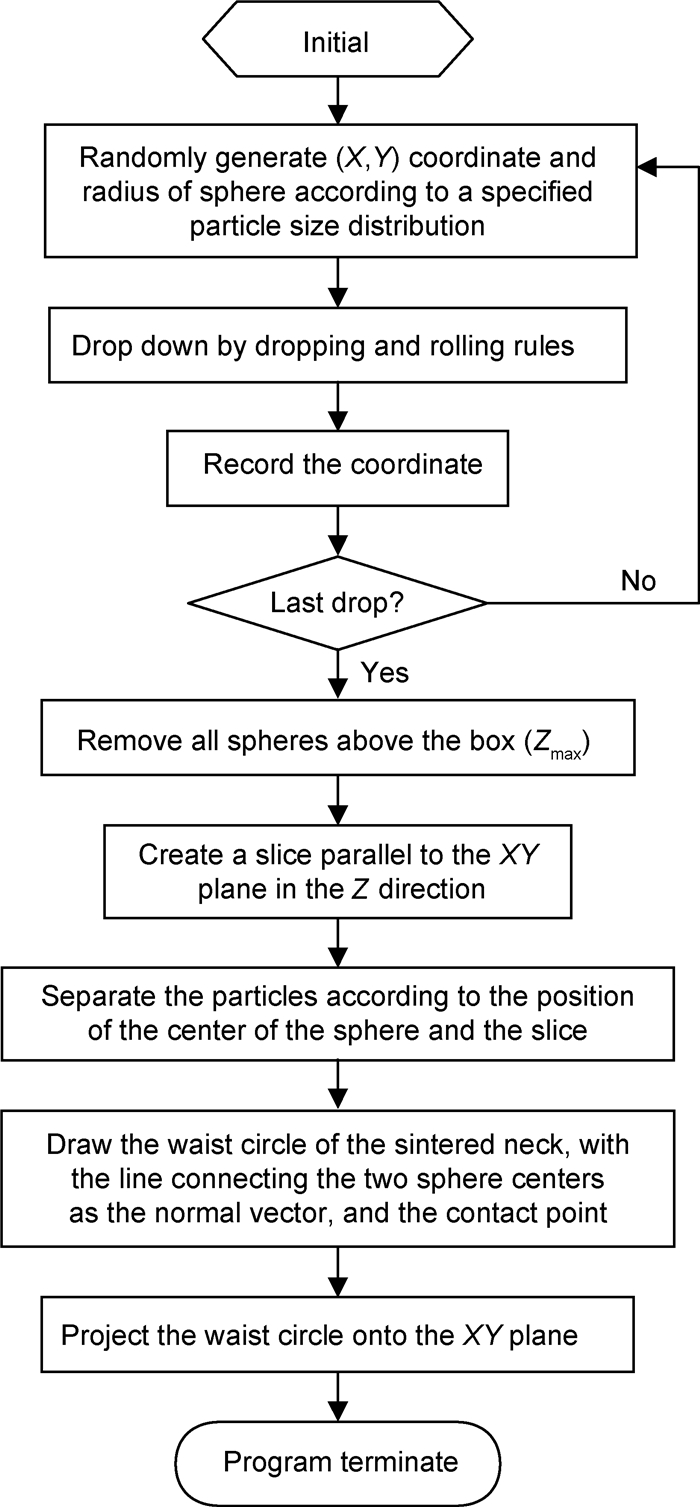

Zhang等[12]建立了球形颗粒的依次堆积模型,使用颗粒的堆积密度及平均配位数来评价颗粒堆积的质量。本工作借鉴该模型中颗粒堆积的算法,建立了颗粒堆积及烧结颈分布的模型,具体步骤为:(1)设定容器尺寸为(Xmax,Ymax,Zmax),具有指定粒径分布的颗粒从(Xmax,Ymax)的区域内的随机位置逐个落入容器中并达到稳定状态,直至颗粒将容器填满,记录每个颗粒的尺寸及位置信息,同时记录颗粒之间的接触状态,即配位数等信息;(2)在Z向的某一高度建立平行于XY平面的一个切面,以该切面为分界面,将颗粒按照球心与切面的位置上下分开;(3)查找存在配位关系并且被切面分开的颗粒,以两个颗粒球心的连线为法线,两个颗粒的接触点为圆心,绘制出所有符合该条件的烧结颈束腰圆;(4)将上述烧结颈的束腰圆投影到XY平面上,得到了烧结颈投影椭圆的集合,椭圆面积的集合与容器底部面积的比例,可以表征制件的宏观强度。其计算流程如图 5所示。

|

图 5 颗粒堆积及烧结颈分布模型的流程 Fig. 5 Flowchart of the particle packing and sintered neck distribution model |

将树脂含量为2%的覆膜Al2O3粉末进行筛分,并分别测量了其抗拉强度。为了使模拟结果和实验数据匹配,按照实际筛分粉末的尺寸定义了颗粒堆积模拟中的粒径分布。如表 1所示,将40~200目(直径75~375μm)区间的覆膜Al2O3粉末筛分为5组,然后对每组数据分别进行模拟。同时为了简化模型,假定在每一组颗粒的较短区间内,颗粒直径是随机均匀分布的。

| Sieve size/mesh | Particle diameter/μm |

| 40/50 | 300-375 |

| 50/70 | 214-300 |

| 70/100 | 150-214 |

| 100/140 | 107-150 |

| 140/200 | 75-107 |

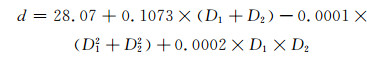

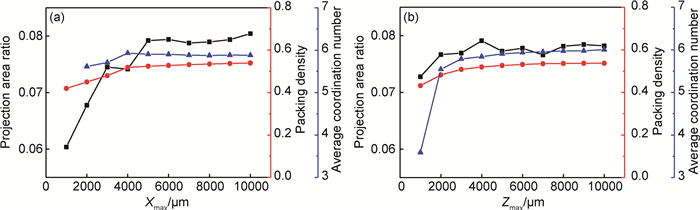

图 6为实验测量的烧结颈束腰直径与对应的两个颗粒直径的关系,从图 6中可以看出,随着颗粒直径的增长,烧结颈的束腰直径也随之增长。其中测量的颗粒粒径区间为75~375μm,而对应的烧结颈束腰直径的区间为40~100μm。使用二元多项式对结果进行拟合,得到以下公式:

|

(5) |

|

图 6 烧结颈束腰直径与颗粒直径的关系 Fig. 6 Relationship between the sintered neck waist diameter and the particle size |

式中:d为烧结颈的束腰直径; D1,D2分别为形成烧结颈对应的两个颗粒的直径。由于两个颗粒对烧结颈的影响是相同的,因此公式中D1,D2的系数也是相同的。该拟合公式的相关系数R2达到0.8441,认为取得了较好的效果。在后面的颗粒堆积模拟中,依据此公式计算得出各种粒径的颗粒之间形成的烧结颈的束腰直径,然后进行烧结颈分布的计算。

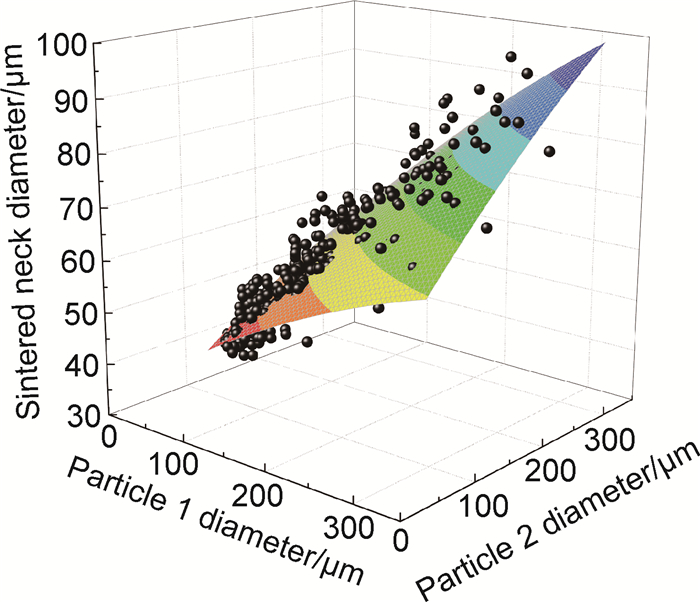

2.2 颗粒堆积模拟的容器尺寸确定在进行颗粒堆积模拟前,首先需要确定容器的尺寸。如果容器的尺寸太小,其边界效应会影响模拟结果的精度,而容器尺寸太大,则会增大模拟的计算量。因此本工作首先使用最大直径的单组元颗粒进行模拟,以确定合适的容器尺寸。由于容器在X,Y方向的尺寸对模拟结果的影响是一致的,因此可以设定Xmax与Ymax相等,只需确定容器的Xmax,Zmax的值即可。根据表 1中的数据,设定单组元颗粒的直径为375μm,分别改变容器的Xmax,Zmax,然后以z=Zmax/3,z=Zmax/2,z=2Zmax/3处的平面进行剖切,计算出烧结颈投影面积比例,如图 7所示。图 7中同时提供了不同容器尺寸下的颗粒堆积密度和平均配位数。从图 6中可以看出,投影面积比例、堆积密度、平均配位数均随着容器尺寸的增加而变大,而当Xmax,Zmax增加到5000μm以后,3个参数均趋于稳定。因此,最终确定模拟时的容器尺寸为Xmax=Ymax=Zmax=5000μm。

|

图 7 单颗粒堆积模拟结果 (a)X向容器尺寸;(b)Z向容器尺寸 Fig. 7 Simulation results for monosized packing (a)box dimension in X direction; (b)box dimension in Z direction |

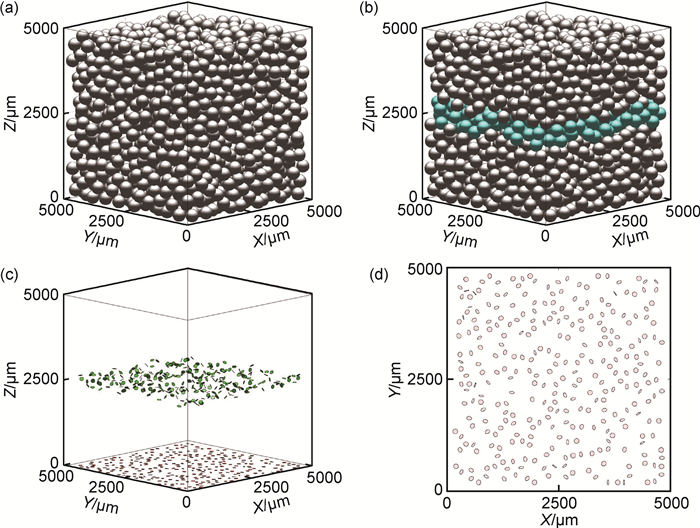

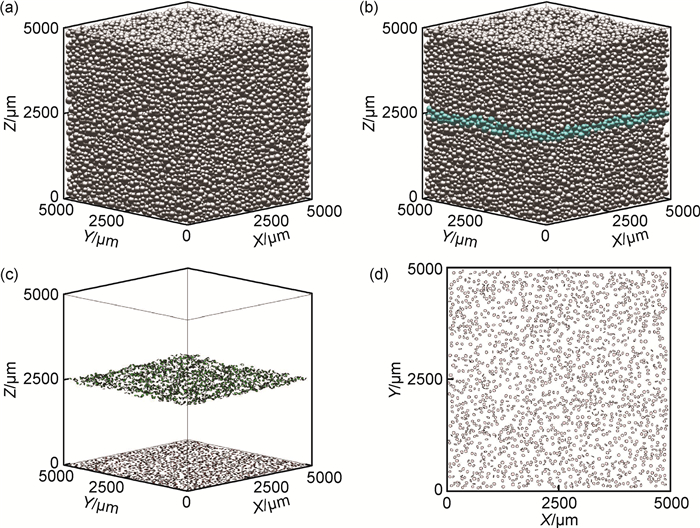

计算结果显示,直径375μm的单组元颗粒投影面积比例为0.0773,堆积密度为0.526,平均配位数为5.905。图 8显示了该颗粒的三维堆积结构及烧结颈分布的结果。图 8(b)中蓝色颗粒为z=Zmax/2截面上查找出的存在断裂烧结颈的颗粒,图 8(c)为这些颗粒上被断开的烧结颈在空间上的束腰圆的集合,图 8(d)为这些烧结颈束腰圆在XY平面上的投影。

|

图 8 直径为375μm的单组元颗粒的堆积结构及烧结颈分布 (a)颗粒堆积三维视图;(b)z=Zmax/2处颗粒查找;(c)烧结颈束腰圆集合;(d)束腰圆在XY面上的投影 Fig. 8 Packing structure and sintered neck distribution for monosized particles with a diameter of 375μm (a)3D view for particle packing structure; (b)particles finding at z=Zmax/2;(c)the collection of sintered neck waist circles; (d)the projection of the waist circles on the XY plane |

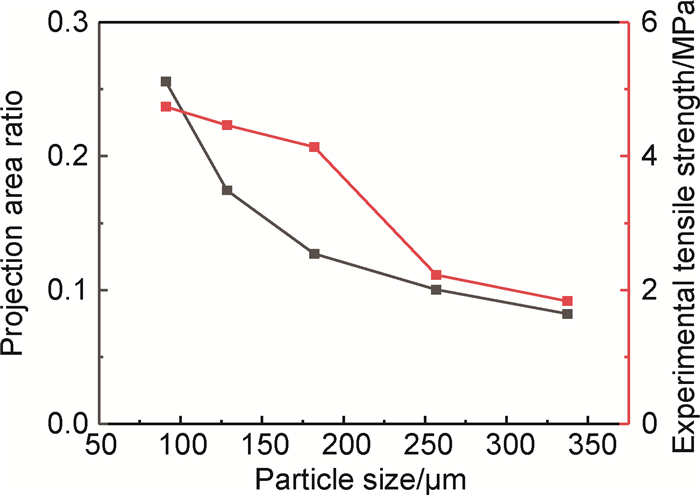

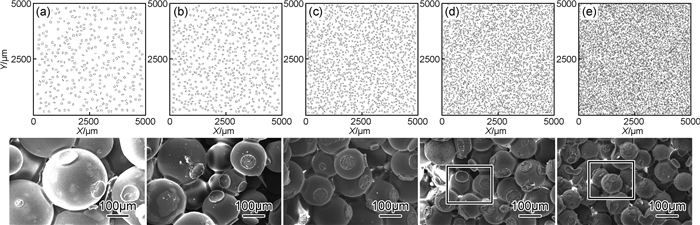

对表 1中的5组颗粒分别进行了堆积模拟及覆膜Al2O3粉末零件的抗拉强度测试,结果如图 9所示。可以看出,随着颗粒直径的减小,烧结颈投影面积比例和实验测量的抗拉强度都呈增加的趋势。其中投影面积比例从0.0823增加到0.2557,抗拉强度从1.83MPa增加到4.74MPa。但是107~150μm, 75~107μm两组颗粒的抗拉强度的增加趋势明显降低。图 10显示了5组粒径的烧结颈投影模拟图像及对应的覆膜Al2O3的SEM断口形貌,随着颗粒直径的减小,单个烧结颈的尺寸减小,而单位面积内断裂烧结颈的数量急剧增加,使得相邻的烧结颈逐渐靠近。由图 10(d), (e)的SEM放大图像可以看出,该粒径下有部分烧结颈发生了融合,因此在一定程度上影响了制件的抗拉强度,根据上述分析认为烧结颈的融合对抗拉强度的增加有不利的影响。

|

图 9 不同粒径的投影面积比例与实测抗拉强度 Fig. 9 Projection area ratio and measured tensile strength at different particle sizes |

|

图 10 不同粒径的烧结颈投影及对应的覆膜Al2O3 SEM断口形貌 (a)300~375μm;(b)214~300μm;(c)150~214μm;(d)107~150μm;(e)75~107μm Fig. 10 Sintered neck projection and SEM fracture morphologies of coated Al2O3 powder at different particle sizes (a)300-375μm; (b)214-300μm; (c)150-214μm; (d)107-150μm; (e)75-107μm |

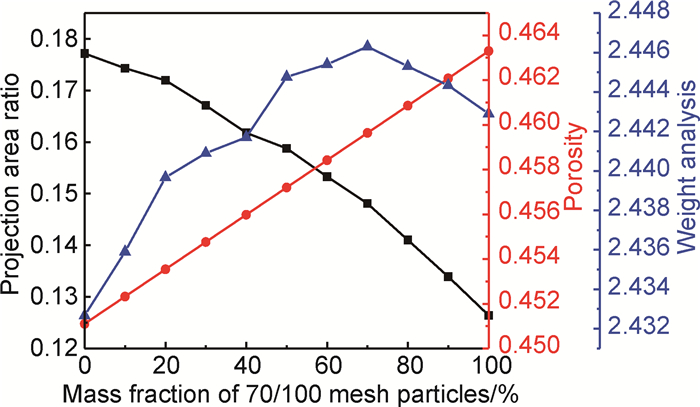

通过不同粒径的颗粒进行级配,从而得到优化的性能,是提高3D打印制件性能的常用手段。对于使用覆膜Al2O3进行SLS法等零件的打印,一般选择的打印层厚为300μm,此时对应的颗粒粒径范围为70~140目。本工作使用70/100,100/140目的颗粒进行级配,将70/100,100/140目的颗粒按照质量比例0:10,1:9,2:8,3:7,4:6,5:5,6:4,7:3,8:2,9:1,10:0分别进行计算,得到各个组分下的投影面积比例和孔隙率。其中孔隙率为1减去堆积密度的值,其结果如图 11所示。随着70/100目颗粒的质量分数从0%增长到100%,投影面积比例从0.1772降低至0.1264,而孔隙率从0.4511增长至0.4633。而投影面积比例和孔隙率均希望能够达到较高的值。由于投影面积比例和孔隙率均为无量纲的参数,因此可以使用权重计算的方式选择较佳的参数。如用以下公式进行权重计算:

|

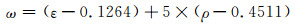

(6) |

|

图 11 70/100,100/140目颗粒不同混合比例 Fig. 11 70/100 and 100/140 mesh particles at different mixing ratios |

式中:ω为权重计算的结果;ε为投影面积比;ρ为孔隙率。即将两个参数分别减去最小值之后进行权重计算,得到的结果如图 10所示。此时的最优结果为70/100,100/140目的比例为7:3,投影面积比为0.1481,堆积孔隙率为0.4596。图 11显示了该比例下的颗粒堆积及烧结颈分布的结果,可以看出大颗粒和小颗粒的分布具有良好的随机性,并且在整个堆积结构中没有发现有序区域,对应的烧结颈束腰圆的投影分布也有着良好的随机性。

3 结论(1) 对于树脂含量为2%的覆膜Al2O3粉末,随着颗粒的直径从75μm增长至375μm,对应的烧结颈束腰直径从40μm增长至100μm。

(2) 颗粒堆积模拟结果显示,随着颗粒直径从75~107μm区间增加至300~375μm区间,烧结颈的投影面积比例从0.2557降低至0.0823,实验测量的抗拉强度从4.74MPa降低至1.83MPa。

(3) 将70/100,100/140目的颗粒按照质量比例0:10,1:9,2:8,3:7,4:6,5:5,6:4,7:3,8:2,9:1,10:0分别进行模拟,投影面积比例从0.1772降低至0.1264,孔隙率从0.4511升高至0.4633。综合考虑抗拉强度及孔隙率的权重,得出优化的结果为70/100,100/140目的质量比例为7:3时,投影面积比例为0.1481,孔隙率为0.4596。

|

图 11 优化比例后的堆积结构及烧结颈分布 (a)颗粒堆积三维视图;(b)z=Zmax/2处查找颗粒;(c)烧结颈束腰圆集合;(d)束腰圆在XY面上的投影 Fig. 11 Packing structure and sintered neck distribution for optimized ratio (a)3D view for particle packing structure; (b)particles finding at z=Zmax/2;(c)the collection of sintered neck waist circles; (d)the projection of the waist circles on the XY plane |

| [1] | GUSTAFSON R, SPADA A T. Prototyping process produces sand molds, cores for production castings[J]. Journal of Applied Probability, 2002, 92 (2): 38–39. |

| [2] | CHHABRA M, SINGH R. Rapid casting solutions:a review[J]. Rapid Prototyping Journal, 2011, 17 (5): 328–350. DOI: 10.1108/13552541111156469 |

| [3] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J].

材料工程, 2016, 44 (2): 122–128.

ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44 (2): 122–128. |

| [4] | PHAM D T, DIMOV S, LACAN F. Selective laser sintering:applications and technological capabilities[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 1999, 213 (5): 435–449. DOI: 10.1243/0954405991516912 |

| [5] |

纪宏超, 张雪静, 裴未迟, 等. 陶瓷3D打印技术及材料研究进展[J].

材料工程, 2018, 46 (7): 19–28.

JI H C, ZHANG X J, PEI W C, et al. Research progress in ceramic 3D printing technology and material development[J]. Journal of Materials Engineering, 2018, 46 (7): 19–28. |

| [6] |

陈敬炎, 吴甲民, 陈安南, 等. 基于激光选区烧结的煤系高岭土多孔陶瓷的制备及其性能[J].

材料工程, 2018, 46 (7): 36–43.

CHEN J Y, WU J M, CHEN A N, et al. Preparation and prop-erties of porous coal-series kaolin ceramics by selective laser sint-ering[J]. Journal of Materials Engineering, 2018, 46 (7): 36–43. |

| [7] | WEN S F, SHEN Q W, WEI Q S, et al. Material optimization and post-processing of sand molds manufactured by the selective laser sintering of binder-coated Al2O3 sands[J]. Journal of Materials Processing Technology, 2015, 225 : 93–102. DOI: 10.1016/j.jmatprotec.2015.05.028 |

| [8] | XU Z F, LIANG P, YANG W, et al. Effects of laser energy density on forming accuracy and tensile strength of selective laser sintering resin coated sands[J]. China Foundry, 2014, 11 (3): 151–156. |

| [9] | CASALINO G, FILIPPIS L A C D, LUDOVICO A. A technical note on the mechanical and physical characterization of selective laser sintered sand for rapid casting[J]. Journal of Materials Processing Technology, 2005, 166 (1): 1–8. |

| [10] | VISSCHER W M, BOLSTERLI M. Random packing of equal and unequal spheres in two and three dimensions[J]. Nature, 1973, 239 (5374): 504–507. |

| [11] | JODREY W S, TORY E M. Simulation of random packing of spheres[J]. Simulation Transactions of the Society for Modeling & Simulation International, 1979, 32 (1): 1–12. |

| [12] | ZHOU J H, ZHANG Y W, CHEN J K. Numerical simulation of random packing of spherical particles for powder-based additive manufacturing[J]. Journal of Manufacturing Science & Engineering, 2009, 131 (3): 031004. |

| [13] | SHI Y, ZHANG Y W. Simulation of random packing of spherical particles with different size distributions[J]. Applied Physics A, 2008, 92 (3): 621–626. DOI: 10.1007/s00339-008-4547-6 |

| [14] | DOU X, MAO Y J, ZHANG Y W. Effects of contact force model and size distribution on microsized granular packing[J]. Journal of Manufacturing Science & Engineering, 2014, 136 (2): 021003. |

| [15] | ZHOU J H, ZHANG Y W, CHEN J K. Numerical simulation of laser irradiation to a randomly packed bimodal powder bed[J]. International Journal of Heat and Mass Transfer, 2009, 52 (13/14): 3137–3146. |

| [16] | CHENG Y F, GUO S J, LAI H Y. Dynamic simulation of random packing of spherical particles[J]. Powder Technology, 2000, 107 (1/2): 123–130. |

| [17] | JIA T, ZHANG Y, CHEN J K, et al. Dynamic simulation of granular packing of fine cohesive particles with different size distributions[J]. Powder Technology, 2012, 218 (1): 76–85. |

| [18] | HITTI K, BERNACKI M. Optimized dropping and rolling (ODR) method for packing of poly-disperse spheres[J]. Applied Mathematical Modelling, 2013, 37 (8): 5715–5722. DOI: 10.1016/j.apm.2012.11.018 |

| [19] | BERTEI A, CHUEH C C, PHAROAH J G, et al. Modified collective rearrangement sphere-assembly algorithm for random packings of nonspherical particles:towards engineering applic-ations[J]. Powder Technology, 2014, 253 : 311–324. DOI: 10.1016/j.powtec.2013.11.034 |

| [20] | PARTELI E J R, POSCHEL T. Particle-based simulation of powder application in additive manufacturing[J]. Powder Technology, 2016, 288 : 96–102. DOI: 10.1016/j.powtec.2015.10.035 |

| [21] | TOPIC N, POSCHEL T. Steepest descent ballistic deposition of complex shaped particles[J]. Journal of Computational Physics, 2016, 308 : 421–437. DOI: 10.1016/j.jcp.2015.12.052 |

2019, Vol. 47

2019, Vol. 47