文章信息

- 张世杰, 王汝敏, 刘宁, 廖英强, 程勇

- ZHANG Shi-jie, WANG Ru-min, LIU Ning, LIAO Ying-qiang, CHENG Yong

- 纺丝工艺对T800碳纤维及其复合材料性能的影响

- Effect of spinning process on the properties of T800 carbon fiber and its reinforced composite

- 材料工程, 2019, 47(8): 118-124

- Journal of Materials Engineering, 2019, 47(8): 118-124.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001454

-

文章历史

- 收稿日期: 2018-12-17

- 修订日期: 2019-02-22

2. 西安航天复合材料研究所, 西安 710025

2. Xi'an Aerospace Composites Research Institute, Xi'an 710025, China

聚丙烯腈(PAN)基碳纤维是极重要的新一代军民两用新材料,广泛应用于卫星、运载火箭、战术导弹、飞机等航空航天尖端领域。从国外碳纤维研制发展历程来看,原丝是制取高性能碳纤维的关键[1-3]。目前,生产碳纤维用的PAN原丝主要采用的是湿法纺丝和干喷湿纺工艺制造。湿法纺丝工艺中,喷丝板浸没在凝固浴中,纺丝液经喷丝孔形成细流,弹性致密的表面形成折叠褶皱,纤维表面形成沟槽。干喷湿纺工艺中,纺丝液细流在空气层阶段,表面形成致密而柔软的疏水层,纤维表面光滑。日本东丽公司的T800碳纤维即包括采用湿法纺丝工艺制备的T800HB碳纤维和干喷湿纺工艺制备的T800SC碳纤维。纺丝工艺的不同使生产得到的碳纤维各项性能也都有一定差异。截至目前,很多学者对于不同类型的碳纤维开展了微观结构分析[4-7],井敏等对T300,T700S,T800H碳纤维的微观结构和力学性能的相关性进行了分析研究[8],钟云娇等对T300,T700,T800,M35J,M40J及M46J碳纤维进行了微晶结构分析,得到其对纤维拉伸性能的影响规律[9]。Kovarskii等采用电子顺磁共振(EPR)光谱和X射线衍射对T800HB等碳纤维的结构进行了分析,研究发现碳纤维的微结构与其力学性能有直接关系[10]。Li等采用扫描电镜(SEM)及扫描隧道显微镜(STM)对T800HB,T300,M55J等碳纤维的微观结构进行了系统研究,认为纤维截面上的纳米级小颗粒的形成与原丝成分、工艺条件、热处理温度有关,对纤维力学性能有一定影响[11]。学者们对不同级别和种类的碳纤维的微观性能、复合材料加工及层压板性能进行研究,对T800碳纤维复合材料的设计与应用起到了较好的指导作用[12-14],但对同一级别不同纺丝工艺的碳纤维性能对比研究很少,特别对于两种T800碳纤维及其复合材料性能的对比研究不足,使得在实际制造复合材料产品时的增强材料选材缺乏理论指导。因此,基于缠绕成型工艺特征,本工作对两种纺丝工艺的T800(T800HB, T800SC)碳纤维进行了微观和宏观性能的对比研究,分析了两种碳纤维的微观表面状态,并制备复丝及NOL环复合材料,对其力学性能及破坏模式进行对比分析研究,并建立与微观表面状态的关联性,探究两种纺丝工艺对纤维及其复合材料宏观力学性能的影响,为缠绕成型复合材料的增强材料筛选提供理论依据。

1 实验材料及方法 1.1 实验材料采用的两种T800碳纤维分别为日本东丽公司的T800HB和T800SC碳纤维,制备复合材料所采用的树脂体系为自行研制的环氧树脂体系BA202。

1.2 实验方法 1.2.1 纤维表面物理特性采用JSM-6460LV型扫描电子显微镜对两种纤维的表面和界面形貌进行观察,为使样品有良好导电性,在测试前对其进行喷金处理;采用NanoscopeIV型原子力显微镜进行两种纤维表面三维形貌的观察。

1.2.2 纤维表面化学特性采用K100K3型接触角测量仪对两种纤维的接触角和表面能进行测试;采用K-Alpha型X射线光电子能谱对两种纤维表面化学成分进行测试。

1.2.3 纤维增强复合材料力学性能测试根据GB/T 31290-2014标准,利用INSTRON 5500R型材料万能试验机对碳纤维复丝进行拉伸性能测试;根据GB/T 1458-2008标准,对碳纤维复合材料NOL环拉伸性能和层间剪切强度进行测试;根据GB/T 3354-2014和GB/T 3356-2014对碳纤维复合材料单向板的拉伸和弯曲性能进行测试。

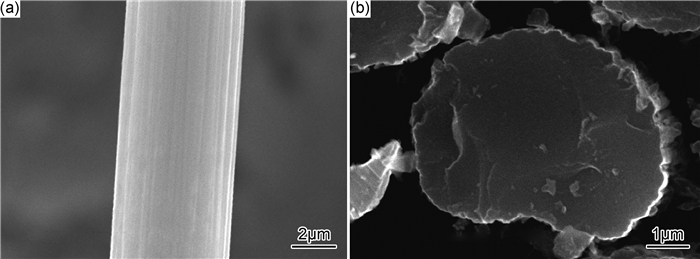

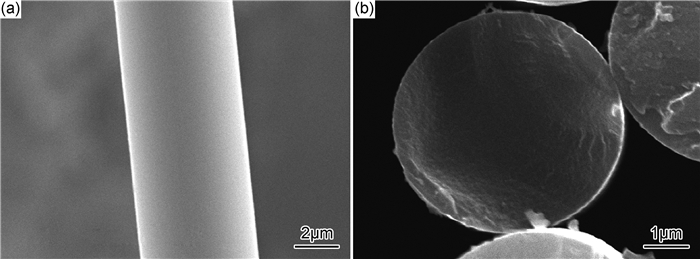

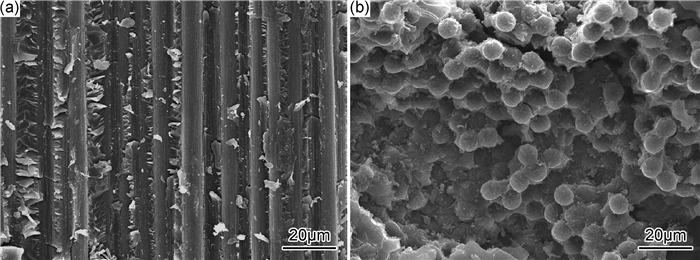

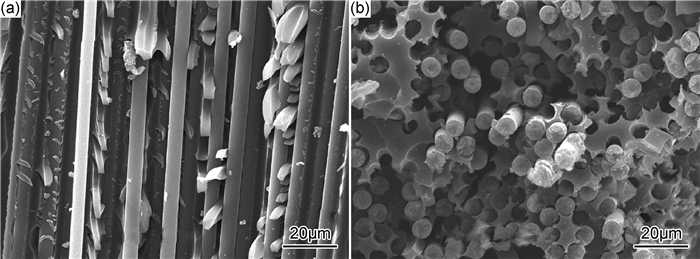

2 实验结果与讨论 2.1 碳纤维表面物理特性采用扫描电子显微镜分别对湿法纺丝T800HB、干喷湿纺T800SC两种碳纤维的表面和横截面进行微观形貌测试,如图 1,2所示。可见,两种纤维直径相当,均为5.5μm左右,但二者表面形貌差异较大。T800HB碳纤维表面有许多轴向沟槽,横截面为“腰状”异型断面。T800SC碳纤维表面比较光滑,几乎无沟槽,横截面较圆整。T800HB碳纤维的这种沟槽状微观结构是典型的湿法纺丝制备碳纤维的必然结果,有可能成为其在外加载荷作用下的断裂之源[15-16],但这种表面不规则的形貌能增加纤维与树脂基体的粘接表面积,起到“钉锚”的摩擦效应,从而提高纤维与树脂基体的界面粘接性能[17]。

|

图 1 T800HB碳纤维SEM照片 (a)轴向;(b)截面 Fig. 1 SEM images of T800HB carbon fiber (a)axial direction; (b)cross section |

|

图 2 T800SC碳纤维SEM照片 (a)轴向;(b)截面 Fig. 2 SEM images of T800SC carbon fiber (a)axial direction; (b)cross section |

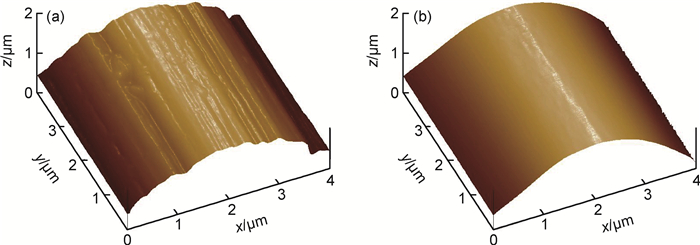

采用原子力显微镜对两种T800碳纤维微观局部表面进行了观测分析,其微观形貌如图 3所示。可以看出,T800HB碳纤维表面分布有沿轴向排列的浅沟槽,T800SC碳纤维表面比较光滑,只有一些浅的沟槽。统计分析表明,T800HB碳纤维的表面粗糙度为21.8%,这与其在原子力显微镜下观测到的许多表面沟槽及凸起有关;T800SC碳纤维表面光滑,粗糙度仅为5.6%。两种纤维表面形貌的原子力显微镜照片与其扫描电镜照片相对应,均表明T800HB碳纤维比T800SC碳纤维具有更高的表面粗糙度。

|

图 3 T800碳纤维原子力显微镜照片 (a)T800HB碳纤维;(b)T800SC碳纤维 Fig. 3 AFM images of T800 carbon fiber (a)T800HB; (b)T800SC |

表面能是评价碳纤维表面性能的一个重要参量,通过其与水和甲酰胺的接触角间接计算得到,单位是J/m2。一般而言,碳纤维表面能大,则易被树脂浸润,这对提升复合材料界面性能是有利的。表 1为不同纤维与液体的接触角及表面能。其中极性分量γlp反映的是极性、氢键、诱导效应以及酸碱相互作用的总和,色散分量γld反映的是扩散相互作用及相互间的范德华力的大小,γl为总表面能[18]。

| Fiber type | Contacting angle/(°) | γlp/(mJ·m-2) | γld/(mJ·m-2) | γl/(mJ·m-2) | |

| Water | Formamide | ||||

| T800HB | 83.62 | 47.55 | 11.978 | 194.770 | 206.748 |

| T800SC | 70.26 | 43.22 | 8.341 | 215.253 | 223.594 |

由实验结果可以看出,两种纤维表面能中的极性分量偏低,表明两种纤维表面均呈现非极性,不易于被树脂基体完全浸润。T800HB碳纤维与极性液体水、甲酰胺的接触角较T800SC碳纤维大,表面能较T800SC碳纤维小,均说明T800HB碳纤维更难被树脂浸润。

用XPS对碳纤维表面元素及其活性基团进行表征。对两种碳纤维表面进行XPS全谱扫描和C1s谱扫描,分析结果见表 2。由表 2分析结果可见,两种碳纤维表面主要是C,O元素,T800SC碳纤维表面则含有少量的Si元素。T800SC碳纤维表面活性碳原子含量较高,有利于与树脂基体发生反应,树脂对其有更好的浸润性[19]。这与两种纤维的接触角和表面能数据所得结果一致。

| Fiber type | C1s/% | O1s/% | N1s/% | Si/% | Atom fraction ofinactive carbon/% | Atom fraction of active carbon/% |

| T800HB | 89.09 | 10.91 | - | - | 76.35 | 23.65 |

| T800SC | 67.55 | 28.44 | - | 4.02 | 72.20 | 27.81 |

综上表明,T800SC碳纤维比T800HB碳纤维具有更高的表面活性。

2.3 碳纤维及其复合材料力学性能 2.3.1 碳纤维复丝力学性能碳纤维的复丝拉伸性能是评价碳纤维优劣的一个重要参数,T800HB和T800SC两种碳纤维的复丝拉伸强度、模量及伸长率如表 3所示。可以看出,T800SC纤维的拉伸强度和伸长率都高于T800HB,拉伸模量稍低。说明T800SC比T800HB纤维韧性好。

| Fiber type | Tensile strength/MPa | Tensile modulus/GPa | Elongation/% |

| T800HB | 5491 | 254 | 2.2 |

| T800SC | 5762 | 251 | 2.4 |

NOL环是对纤维缠绕复合材料性能进行综合评价的一种实验方法,通过NOL环缠绕实验和性能测试可研究缠绕张力、树脂黏度等工艺参数的选定,同时可用来表征复合材料界面性能与纤维强度发挥的优劣。

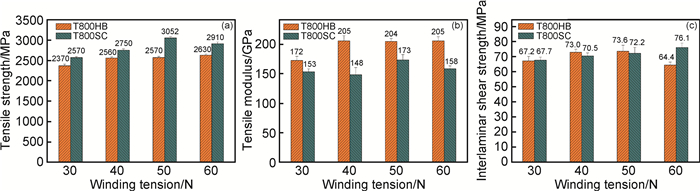

缠绕张力是复合材料缠绕成型工艺中一个重要参数,它是影响纤维磨损、复合材料孔隙率及纤维体积含量的直接因素,进而导致复合材料性能发生变化。本工作研究了不同缠绕张力对两种T800碳纤维复合材料NOL环性能的影响规律,实验测试数据见图 4。

|

图 4 不同张力下的T800HB和T800SC碳纤维NOL环性能 (a)拉伸强度;(b)拉伸模量;(c)层间剪切强度 Fig. 4 Properties of NOL rings of T800HB and T800SC carbon fiber under different tension (a)tensile strength; (b)tensile modulus; (c)interlaminar shear strength |

从图 4(a)可以看出,总体而言,T800SC碳纤维复合材料NOL环的拉伸强度高于T800HB,这是由于T800SC碳纤维本身的拉伸强度便高于T800HB碳纤维的缘故。随着缠绕张力由30N增加至50N时,T800SC和T800HB碳纤维复合材料NOL拉伸强度均随之增大,当缠绕张力进一步增大时,T800HB碳纤维NOL环拉伸性能进一步增大,而T800SC碳纤维稍有下降。根据复合材料性能复合原理初步判定是因为纤维增强复合材料的外加载荷主要由其中的增强纤维承担,当树脂含量保持在适当范围内时,复合材料中的纤维含量越高,则其承载能力越大。缠绕张力的加大会降低复合材料中的树脂含量,使得NOL环纤维体积含量增加,从而致使NOL环拉伸性能提高。由图 4(b)可见,T800HB碳纤维复合材料NOL环拉伸模量高于T800SC,表明T800HB碳纤维复合材料刚性高于T800SC碳纤维,这也与2.3.1节中所得结论相符。随着缠绕张力的增大,T800HB碳纤维复合材料NOL环拉伸模量逐渐增加,而T800SC碳纤维复合材料NOL环的拉伸模量则呈现一定波动,尤其当缠绕张力由50N增大至60N时,其拉伸模量出现较明显的下降,结合图 4(a),说明对于T800SC纤维来说,60N张力值过高,会对纤维造成损伤。由图 4(c)可见,T800HB碳纤维和T800SC碳纤维复合材料NOL环的层间剪切强度相近。随着缠绕张力由30N增加至50N时,两种纤维复合材料NOL环的层间剪切强度均呈现上升趋势,当缠绕张力继续增加到60N时,T800HB碳纤维层间剪切强度出现下降。这是由于复合材料的层间剪切强度与树脂含量及性能密切相关,当树脂含量过低,树脂对纤维的粘接作用、传递应力及均衡载荷的作用减弱;而T800SC碳纤维复合材料NOL环层间剪切强度则继续升高,这可能与T800SC碳纤维有更好的树脂浸润性有关。综上,可以看出,T800SC碳纤维比T800HB碳纤维具有更高的NOL环拉伸强度,对于缠绕成型复合材料而言,能够承受更高拉伸应力的T800SC碳纤维更适合作为其增强材料。并且,只有在适当缠绕张力条件下,碳纤维复合材料才会具有最佳的NOL环的拉伸性能和层间剪切强度。综合分析实验结果,当缠绕张力为50N时,T800HB和T800SC碳纤维复合材料具有更优的NOL环综合性能。

2.3.3 碳纤维复合材料单向板力学性能单向复合材料层合板是由若干纤维方向相同的单层合制而成。采用2.3.2中确定出的50N的最佳缠绕张力和合适的热压工艺,制备了两种T800碳纤维单向复合材料层合板,性能见表 4。

| Fiber type | Tensile strength/MPa | Tensile modulus/GPa | Flexural strength/MPa | Flexural modulus/GPa |

| T800HB | 2490 | 173 | 1590 | 134 |

| T800SC | 2610 | 170 | 1600 | 129 |

从表 4中的数据可以看出,T800SC碳纤维复合材料单向板的拉伸强度高于T800HB碳纤维120MPa,拉伸模量稍低。这与两种纤维的复丝拉伸性能和复合材料NOL环拉伸性能对比相吻合。二者弯曲强度相当,T800HB的弯曲模量稍高于T800SC。

2.3.4 碳纤维复合材料断面形貌图 5和图 6是T800HB和T800SC碳纤维复合材料的层间断面和拉伸断裂形貌的SEM图。由图 5可见,T800HB碳纤维复合材料遭到破坏后,纤维表面以及纤维之间有明显的紧密黏附的环氧树脂,且纤维与树脂间也少见界面空隙(图 5(a)),表明该复合材料整体性较强,在外力作用下发生断裂时,纤维断裂面几乎与树脂断裂面齐平,仅有少数纤维拔出(图 5(b))。而由图 6可见,T800SC碳纤维复合材料遭到破坏后,仅极少量纤维仍有树脂包覆,大多数纤维上鲜有树脂,呈零散状(图 6(a))。T800SC碳纤维与树脂界面处能观察到一定量孔隙,其断裂面呈凹凸状,有一半纤维被拔出(图 6(b))。因此,对比两种碳纤维复合材料断裂界面形貌,T800HB碳纤维复合材料几乎呈脆性断裂,易于应力集中而导致材料突然断裂失效。而T800SC碳纤维复合材料在发生断裂时,可通过纤维与树脂间界面微裂纹的产生与扩展消耗能量,提高了材料的断裂能,延缓材料失效。虽然二者层间剪切强度相近,但材料发生断裂时,二者却呈现出不同的界面形貌。这可能是因为,在材料发生断裂时,相比于化学作用,纤维/树脂的机械啮合作用占据主导地位,当裂纹扩展至界面处时,裂纹尖端应力无法沿界面处释放,出现应力集中现象,因此破坏呈现脆性模式。因此,当将两种纤维用于缠绕成型复合材料增强体时,T800HB碳纤维复合材料可能易出现应力集中而导致过早失效,而T800SC碳纤维复合材料由于具有更好的韧性可能具有更高的承载能力。

|

图 5 T800HB碳纤维复合材料断面形貌 (a)层间断面;(b)拉伸断面 Fig. 5 Morphologies of fracture surface of T800HB carbon fiber reinforced composite (a)interlaminar fracture surface; (b)stretching failure section |

|

图 6 T800SC碳纤维复合材料断面形貌 (a)层间断面;(b)拉伸断面 Fig. 6 Morphologies of fracture surface of T800SC carbon fiber reinforced composite (a)interlaminar fracture surface; (b)stretching failure section |

(1) 两种不同纺丝工艺的碳纤维相比,湿法纺丝的T800HB碳纤维具有更粗糙的表面,干喷湿纺T800SC碳纤维表面则较为光滑,但T800SC碳纤维具有更高的表面能和更高比例的活性碳原子,其表面活性更高。“化学活性”和“机械啮合”的共同作用使得两种碳纤维复合材料具有相近的层间剪切强度。

(2) 干喷湿纺T800SC碳纤维的复丝拉伸强度和伸长率比湿法纺丝T800HB碳纤维高,而复丝拉伸模量稍低。相对应地,T800SC碳纤维复合材料NOL环和单向板拉伸强度高于T800HB碳纤维,拉伸模量则低于后者。缠绕张力对二者的NOL环拉伸性能均有较大影响,并最终确定缠绕张力为50N时,二者均具有最佳的综合力学性能。

(3) 湿法纺丝T800HB碳纤维和干喷湿纺T800SC碳纤维复合材料的断面形貌有较明显的不同之处。其中,T800HB碳纤维与树脂的结合更紧密,呈脆性断裂形貌;而T800SC碳纤维与树脂结合则稍弱,呈一定程度的韧性断裂形貌。综合力学性能和破坏模式,T800HB碳纤维复合材料可能易出现应力集中而导致过早失效,而T800SC碳纤维复合材料由于其更高的拉伸强度和更好的韧性,因此,T800SC碳纤维比T800HB碳纤维更适合作为缠绕成型复合材料增强体。

| [1] | ZHONG Y J, BIAN W F, WANG M L. The effect of nanostr-ucture on the tensile modulus of carbon fibers[J]. Journal of Materials Science, 2016, 51 (7): 3564–3579. DOI: 10.1007/s10853-015-9676-7 |

| [2] | WANG C, DONG X, WANG Q. Effect of coagulation on the structure and property of PAN nascent fibers during dry jet wet-spinning[J]. Journal of Physics D:Applied Physics, 2009, 16 (6): 719–724. |

| [3] | NEWCOMB B A. Processing, structure, and properties of carbon fibers[J]. Composite Part A:Applied Science and Manufact-uring, 2016, 91 : 262–282. DOI: 10.1016/j.compositesa.2016.10.018 |

| [4] |

向小波, 蒋永凡, 程勇. 聚丙烯腈基碳纤维及其在固体火箭发动机壳体上的应用[J].

纤维复合材料, 2015 (3): 23–28.

XIANG X B, JIANG Y F, CHENG Y. Review of the application of polyacrylonitrile-based carbon fiber in solid rocket motor cases[J]. Fiber Composites, 2015 (3): 23–28. DOI: 10.3969/j.issn.1003-6423.2015.03.006 |

| [5] | OBERLIN A. Carbonization and graphitization[J]. Carbon, 1984, 22 (6): 521–541. DOI: 10.1016/0008-6223(84)90086-1 |

| [6] |

徐永新, 顾轶卓, 马全胜, 等. 几种国产高模碳纤维特性实验分析[J].

复合材料学报, 2016, 33 (9): 1905–1914.

XU Y X, GU Y Z, MA Q S, et al. Experimental analysis of properties of several domestic high-modulus carbon fibers[J]. Acta Materiae Compositae Sinica, 2016, 33 (9): 1905–1914. |

| [7] |

顾红星, 王浩静, 张淑斌, 等. HKT800碳纤维微观结构与性能[J].

材料科学与工艺, 2016, 24 (3): 45–49.

GU H X, WANG H J, ZHANG S B, et al. Microstructure and properties of HKT800 carbon fibers[J]. Materials Science & Technology, 2016, 24 (3): 45–49. |

| [8] |

井敏, 谭婷婷, 王成国, 等. PAN基碳纤维的微观结构与力学性能相关性分析[J].

航空材料学报, 2013, 33 (1): 78–84.

JING M, TAN T T, WANG C G, et al. Correlation between microstructure and mechanical properties of PAN-based carbon fiber[J]. Journal of Aeronautical Materials, 2013, 33 (1): 78–84. DOI: 10.3969/j.issn.1005-5053.2013.1.014 |

| [9] |

钟云娇, 边文凤. PAN基碳纤维微晶结构对拉伸强度的影响[J].

材料工程, 2017, 45 (12): 37–42.

ZHONG Y J, BIAN W F. Effect of crystallites structure of PAN-based carbon fibers on tensile strength[J]. Journal of Materials Engineering, 2017, 45 (12): 37–42. DOI: 10.11868/j.issn.1001-4381.2016.000298 |

| [10] | KOVARSKⅡ A L, KASPAROV V V, KRIVANDIN A V, et al. EPR spectroscopic and X-Ray diffraction studies of carbon fibers with different mechanical properties[J]. Russian Journal of Physical Chemistry, 2017, 11 (2): 233–241. DOI: 10.1134/S1990793117020208 |

| [11] | LI W, LONG D, MIYAWAKI J, et al. Structural features of polyacrylonitrile-based carbon fibers[J]. Journal of Materials Science, 2011, 47 (2): 919–928. |

| [12] | XU J, AN Q, CHEN M. Drilling machinability evaluation on new developed high-strength T800S/250F CFRP laminates[J]. International Journal of Precision Engineering and Manufact-uring, 2013, 14 (10): 1687–1696. DOI: 10.1007/s12541-013-0252-2 |

| [13] | LEE J, SOUTIS C. Thickness effect on the compressive strength of T800/924C carbon fiber/epoxy laminates[J]. Composite Part A:Applied Science and Manufacturing, 2005, 36 (2): 213–227. DOI: 10.1016/S1359-835X(04)00158-7 |

| [14] | WANG F, ZHANG B, MA J, et al. Computation of the distrib-ution of the fiber-matrix interface cracks in the edge trimming of CFRP[J]. Applied Composite Materials, 2019, 26 (1): 159–186. |

| [15] |

贺福. 高性能碳纤维原丝与干喷湿纺[J].

高科技纤维与应用, 2004, 29 (4): 6–12.

HE F. Precursors for high performance carbon fibers and Dry-Jet wet spinning[J]. Hi-tech Fiber & Application, 2004, 29 (4): 6–12. DOI: 10.3969/j.issn.1007-9815.2004.04.002 |

| [16] |

刘福杰, 范立东, 王浩静, 等. 高强度炭纤维微观结构分析及力学性能的比较[J].

功能材料, 2007, 38 (10): 1723–1726.

LIU F J, FAN L D, WANG H J, et al. Study of the microstructure and the mechanical properties of high strength PAN-based carbon fibers[J]. Journal of Functional Materials, 2007, 38 (10): 1723–1726. DOI: 10.3321/j.issn:1001-9731.2007.10.047 |

| [17] |

王斌, 金志浩, 刘爱华, 等. PBO纤维复合材料的拉伸性能研究[J].

宇航材料工艺, 2004, 34 (2): 58–610.

WANG B, JIN Z H, LIU A H, et al. Tensile properties of high performance PBO fibre[J]. Composites Aerospace Materials & Technology, 2004, 34 (2): 58–610. DOI: 10.3969/j.issn.1007-2330.2004.02.014 |

| [18] | DILSIZ N, WlGHTMAN J P. Surface analysis of unsized and sized carbon fibers[J]. Carbon, 1999, 37 (7): 1105–1114. DOI: 10.1016/S0008-6223(98)00300-5 |

| [19] | LIU J, TIAN Y, CHEN Y, et al. Interfacial and mechanical properties of carbon fibers modified by electrochemical oxidation in(NH4HCO3)/(NH4)2CrO4·H2O aqueous compound solution[J]. Applied Surface Science, 2010, 256 (21): 6199–6204. DOI: 10.1016/j.apsusc.2010.03.141 |

2019, Vol. 47

2019, Vol. 47