文章信息

- 顾善群, 刘燕峰, 李军, 陈祥宝, 张代军, 邹齐, 肖锋

- GU Shan-qun, LIU Yan-feng, LI Jun, CHEN Xiang-bao, ZHANG Dai-jun, ZOU Qi, XIAO Feng

- 碳纤维/环氧树脂复合材料高速冲击性能

- High speed impact properties of carbon fiber/epoxy resin composites

- 材料工程, 2019, 47(8): 110-117

- Journal of Materials Engineering, 2019, 47(8): 110-117.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000501

-

文章历史

- 收稿日期: 2018-05-03

- 修订日期: 2018-12-20

2. 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室, 北京 100095

2. National Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

民用涡扇发动机风扇转子叶片工作时在发动机内高速旋转,在外物撞击或内部缺陷的作用下,风扇叶片如果失效发生断裂飞出,则需要被风扇机匣有效包容,否则风扇碎片很可能击穿机体而危及飞行安全[1-5]。目前,国内外航空公司对民用涡扇发动机风扇包容机匣都做了严格的包容性要求,如美国《发动机结构完整性大纲》(MIL-STD-1783B);英国《航空燃气涡轮发动机通用规范》(00-971);中国《航空发动机适航规定》(CCAR-33)和《航空涡轮发动机包容性要求》(GJB 3366-1998)等。同时,国内外航空公司也在积极研发有效的包容材料和包容结构,提高包容效率,降低发动机质量和油耗。传统民用涡扇发动机风扇包容机匣大多采用足够厚的钛合金、铝合金或结构钢制作[6],由于钛合金(约4.52g/cm3)、铝合金(约2.7g/cm3)和结构钢(约7.85g/cm3)密度较大,风扇包容机匣无法有效减重。相比于传统的金属材料,树脂基复合材料具有密度低(约1.5g/cm3)、比强度、比模量高、可设计性强、耐疲劳和耐腐蚀等特点[7-9],其替代传统金属材料制备风扇包容机匣成为新的技术发展趋势。例如GE公司采用[0/60/-60]二维三轴编织结构制备GEnx涡扇发动机风扇包容机匣,其材料为东丽公司的T700S-12000碳纤维和CYCOM的PR520环氧树脂,该风扇包容机匣使发动机单台减重160kg。

目前,风扇包容机匣用复合材料的高速冲击性能研究相关文献报道较少,仅有少量的树脂基复合材料包容机匣应用报道。已报道的树脂基复合材料高速冲击性能相关研究主要在防弹领域,不考虑材料的结构承载性能,仅研究材料的防弹性能,研究包括复合材料层合板的抗侵彻贯穿特性[10-12]、材料抗侵彻破坏仿真模拟[13]、防弹机理[14-16]等,材料主要是高体积分数的芳纶纤维增强树脂基复合材料。然而,芳纶纤维强度和模量远低于碳纤维,高体积分数的芳纶复合材料含有大量的结构缺陷,其制备的制件内部质量无法检测,无法满足民用涡扇发动机风扇包容机匣的结构承载和检测使用要求。而风扇包容机匣需要同时满足结构承载和抗高速冲击性能要求,其材料仍以标准体积分数的碳纤维增强树脂基复合材料为主。此外,风扇包容机匣用复合材料抗高速冲击实验表征、高速冲击破坏机理的研究较少,尤其是不同材料类型的复合材料高速冲击后的剩余力学性能研究方面无相关文献报道。而在实际工程应用中,风扇包容机匣遭受外物高速冲击后仍需要保持结构承载能力。

目前,民用涡扇发动机风扇包容机匣使用温度较低,高温固化碳纤维/环氧树脂复合材料可以满足其使用温度要求。因此,本工作采用树脂传递模塑(RTM)工艺制备碳纤维/环氧树脂复合材料,研究树脂韧性、碳纤维类型对复合材料抗高速冲击性能及剩余压缩性能的影响。

1 实验材料与方法 1.1 原材料1#环氧树脂和2#环氧树脂分别为自行研制的液态成型用高温固化非韧性环氧树脂和液态成型用高温固化韧性环氧树脂,其树脂性能见表 1。T800碳纤维单向帘子布和T700碳纤维单向帘子布均为宜兴市新立织造有限公司生产,面密度约为135g/m2,其中,T800碳纤维和T700碳纤维均为日本东丽公司生产,材料牌号分别为T800HB-12000,T700S-12000-50C,其性能见表 2。分别选用1#非韧性环氧树脂和2#韧性环氧树脂与T800H碳纤维单向帘子布,采用RTM工艺制备复合材料,其低速冲击后压缩强度(CAI)分别为156,224MPa,测试标准为ASTM D7136/D7137。

| Resin | Density/(g·cm-3) | Glass transitiontemperature/℃ | Tensilestrength/MPa | Tensilemodulus/GPa | Elongation/% | Bendingstrength/MPa | Bendingmodulus/GPa |

| 1# epoxy resin | 1.26 | 128 | 59.9 | 2.97 | 2.17 | 115 | 3.24 |

| 2# epoxy resin | 1.28 | 145 | 88.1 | 3.56 | 3.2 | 165 | 3.34 |

| Fiber | Density/(g·cm-3) | Fiber diameter/μm | Tensile strength/GPa | Tensile modulus/GPa | Elongation/% | Price/(¥·kg-1) |

| T800H carbon fiber | 1.81 | ≈5 | 5.49 | 294 | 1.9 | 1700 |

| T700S carbon fiber | 1.80 | ≈7 | 4.90 | 230 | 2.1 | 340 |

将碳纤维单向帘子布按照[60/0/-60]6s的铺层顺序铺放到模具中,选用5mm厚的垫框,密封合模,将模具和注胶罐放入烘箱中,当模具温度加热至(85±3)℃,进行树脂注射。完成树脂注射后,再按照(140±3)℃/2h+(180±3)℃/3h固化工艺完成树脂固化。待模具自然冷却至60℃以下,拆模取出,制得厚度约为5mm的复合材料层合板。根据选用不同的碳纤维和树脂,得到不同材料类型的复合材料层板(表 3),例如T800-1复合材料层板采用1#非韧性环氧树脂和T800H碳纤维单向帘子布制备而成。

| Sample | Epoxy resin | Carbon fiber | Fiber volumefraction/% |

| T800-1 | 1# | T800H | 54 |

| T800-2 | 2# | T800H | 54 |

| T700-2 | 2# | T700S | 54 |

复合材料的内部质量:采用北京航空材料研究院开发的SM2000型超声水浸C扫描探伤装置(探头为5MHz的聚焦探头,直径为6mm)对复合材料层板进行超声C扫描,测试方法为水浸式脉冲反射法。

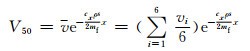

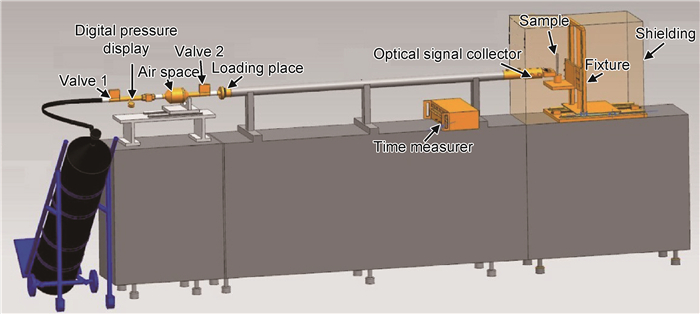

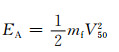

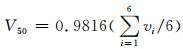

复合材料的抗高速冲击性能:采用南京航空航天大学能源与动力学院的空气炮实验装置对复合材料试样进行高速冲击实验,试样尺寸为100mm×100mm或150mm×100mm,实验装置如图 1所示。实验时,采用2.52g直径为9mm、长为5mm的45钢制圆柱形子弹装于0.85g直径12mm的尼龙弹托中,并一起放入空气炮装弹处,调节气室气压,打开开关,在气室里的压缩空气作用下,子弹(含弹托)以一定的冲击速率垂直冲击试样中心,通过改变气室中气体的压力从而改变硬物飞出的速率。参考GA950-2011标准的弹道极限V50的评定方法,计算复合材料的弹道极限V50和弹道吸能EA。其中,V50值参考GA950-2011标准计算获得,即取3发最高阻断速率和3发最低穿透速率结果相反、数量对等的6发测点弹速(最高阻断速率和最低穿透速率的速率差小于等于38m/s),求算术平均值,记为v,由v值修正计算得到试样V50值,如式(1)。根据试样V50值,可计算出弹道吸能EA,如式(2)。结合本实验参数(cx=1,ρ=1.29 kg/m3,mf=3.37×10-3kg,s=1/4π×0.0092 m2),V50值计算见式(3),EA计算见式(4)。

|

(1) |

|

图 1 空气炮实验装置示意图 Fig. 1 Schematic diagram of air cannon test device |

式中:v为测点弹速的算术平均值;vi为第i发有效命中测点弹速;x为测点到靶点飞行距离;cx为弹体飞行阻力系数;ρ为当地空气密度;mf为弹体质量;s为弹体迎风面积。

|

(2) |

|

(3) |

|

(4) |

复合材料的剩余压缩性能:采用空气炮实验装置对复合材料试样进行高速冲击实验,试样尺寸为150mm×100mm,对高速冲击后的试样进行超声C扫描表征其内部损伤程度,再采用Instron 5582万能试验机进行压缩性能测试,测试标准为ASTM D7137。

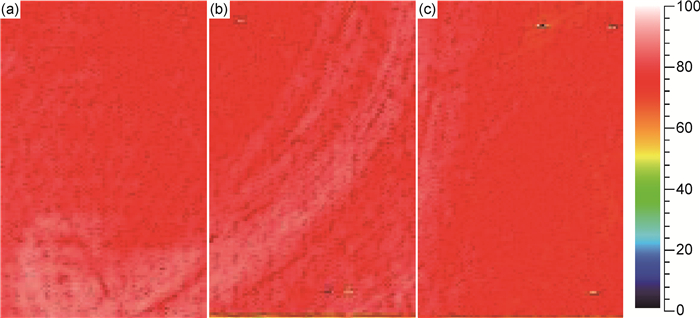

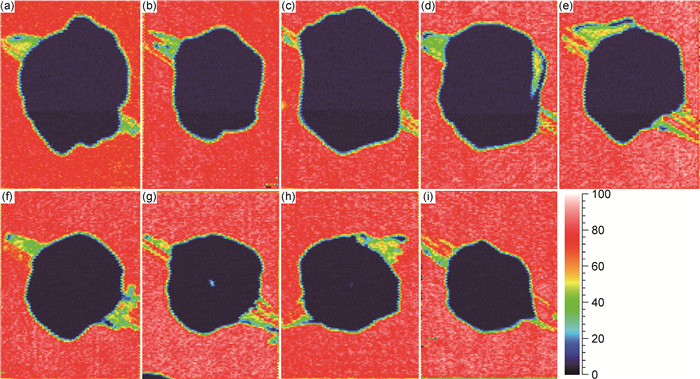

2 结果与分析 2.1 复合材料层板的内部质量RTM工艺制备的复合材料层板极易出现孔隙、分层和干斑等缺陷,这些缺陷会降低复合材料的部分面内力学性能、湿热性能及材料使用寿命[15]。因此,对制备的T800-1,T800-2,T700-2复合材料层板进行超声C扫描,检测结果如图 2所示。可以看出,各复合材料层合板的底面回波幅度高,均大于70%,这表明超声波在层板中的衰减小,采用RTM工艺制备的复合材料层板内部质量良好。

|

图 2 复合材料层板的超声C扫描图 (a)T800-1;(b)T800-2;(c)T700-2 Fig. 2 Ultrasonic C-scan images of composites (a)T800-1;(b)T800-2;(c)T700-2 |

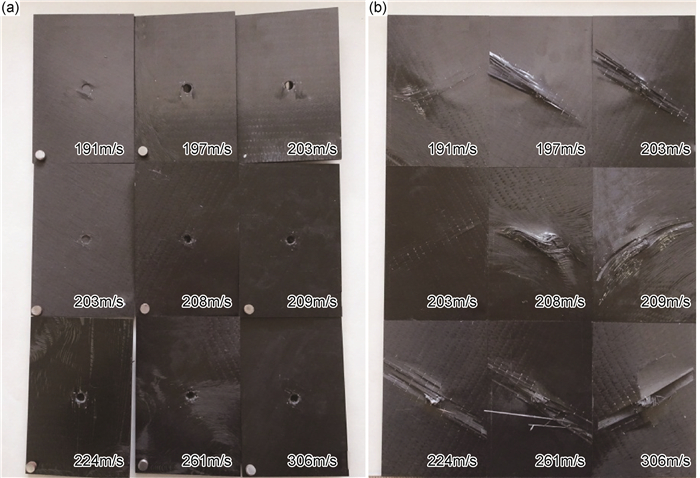

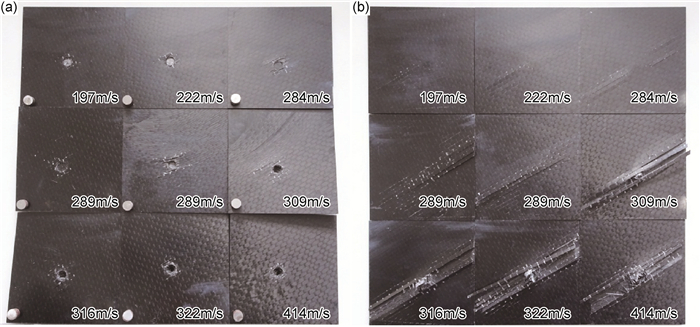

分别选用1#非韧性环氧树脂和2#韧性环氧树脂,制备5mm厚的复合材料层板进行空气炮冲击实验,其冲击后试样照片见图 3,4。可知,冲击速率较低时,复合材料弹击面出现碳纤维剪切断裂和树脂压缩破裂形成的圆形凹坑,背弹面出现层间分层破坏和层间纤维挤出形成的鼓包。随着冲击速率的增加,复合材料弹击面的纤维剪切断裂数量和树脂压缩破裂区域增加,弹击面的圆形凹坑逐渐变深,层间分层区域扩大,层间分层数量增多,层间纤维挤出更加严重,背弹面的鼓包高度也增大,当背弹面表面的碳纤维拉伸变形超过其自身的断裂伸长率,碳纤维发生拉伸失效断裂,裂纹沿着纤维方向扩展,直至无法包覆子弹,发生子弹穿透,在弹击面形成圆形通孔,背弹面形成沿纤维方向撕裂断口。

|

图 3 高速冲击后T800-1复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 3 Optical image of T800-1 composites impact surface(a) and back surface(b) after high speed impact |

|

图 4 高速冲击后T800-2复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 4 Optical images of T800-2 composites impact surface(a) and back surface(b) after high speed impact |

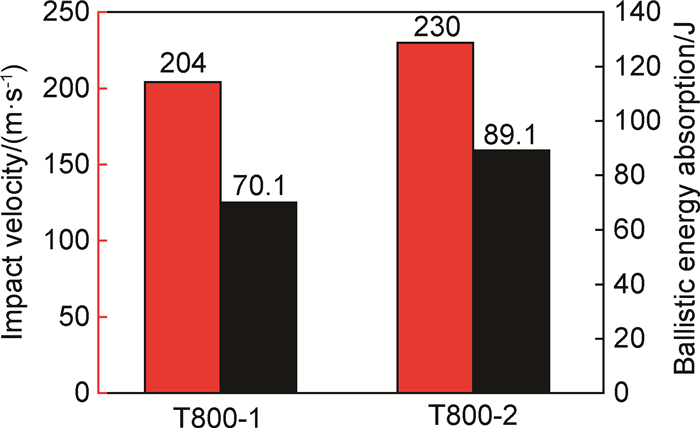

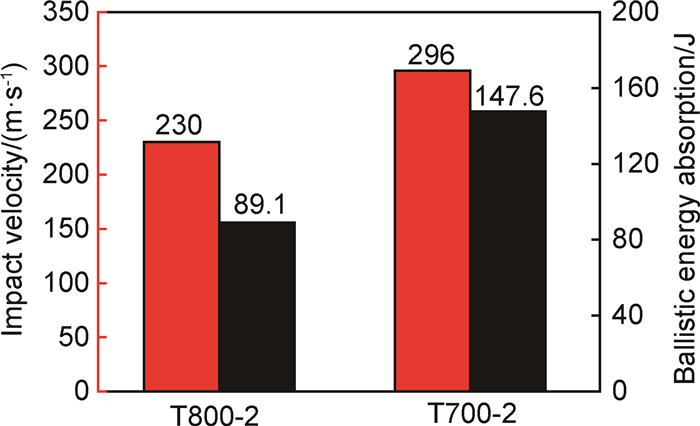

复合材料抗高速冲击性能通常从弹道极限速率V50、弹道吸能EA进行评价。图 5为T800-1,T800-2复合材料层板的抗高速冲击性能。其中,T800-1的V50值通过选用未击穿速率值197,203,203m/s和击穿速率值208,209,224m/s(图 3),代入式(3)得到V50值为204m/s,代入式(4)得到EA值为70.1J。T800-2的V50值通过选用未击穿速率值225,225,234m/s和击穿速率值238,238,243m/s(图 4),代入式(3)得到V50值为230m/s,代入式(4)得到EA值为89.1J。可以看出,碳纤维、铺层方式及纤维体积分数均相同时,采用2#韧性树脂制备的复合材料弹道吸能(89.1J)比1#非韧性树脂(70.1J)提高27%,这表明树脂的韧性可以提高复合材料的抗高速冲击性能。这是因为2#韧性环氧树脂其制备的复合材料中,环氧树脂刚性交联网络中含有大量的柔性单元,柔性单元具有较高的断裂伸长率,受到外物冲击破坏时,应力波传递到复合材料内部,基体树脂中的柔性单元起到“钉锚”作用,将应力波均匀地分散,降低应力集中,同时其自身较高的断裂伸长率,对已产生的裂纹长大起到约束作用,裂纹长大需要消耗更高的能量,这大大降低复合材料的缺陷敏感性,同时提高复合材料的抗高速冲击性能。

|

图 5 不同树脂类型的复合材料层板的抗高速冲击性能 Fig. 5 Anti-high speed impact properties of composites with different types of resin |

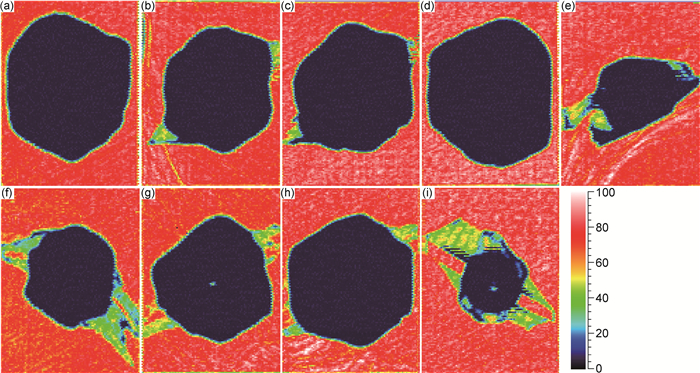

外物高速冲击极易对复合材料层板内部造成损伤。因此,对2.2.1节中经过空气炮冲击实验后的T800-1,T800-2复合材料层板首先进行超声C扫描,其中试样板的弹击面为C扫描时超声波入射面,其结果分别见图 6与图 7。可知,外物高速冲击在T800-1,T800-2复合材料层板过程中内部产生大量的层间分层、碳纤维层间挤出、树脂破裂形成的内部损伤,损伤区域较大,严重影响复合材料的力学性能。图 8为不同冲击速率下T800-1,T800-2复合材料试样板内部损伤面积变化曲线。可以看出,随着冲击速率增加,T800-1复合材料的内部损伤程度具有先增加后降低的趋势,T800-2复合材料的内部损伤程度随着冲击速率增加而降低。且在相同冲击速率下,T800-2复合材料的内部损伤程度低于T800-1。

|

图 6 不同冲击速率下T800-1复合材料层板的超声C扫描图 (a)191m/s;(b)197m/s;(c)203m/s;(d)203m/s;(e)208m/s;(f)209m/s;(g)224m/s;(h)261m/s;(i)306m/s Fig. 6 Ultrasonic C-scan images of T800-1 composites with different impact velocities (a)191m/s; (b)197m/s; (c)203m/s; (d)203m/s; (e)208m/s; (f)209m/s; (g)224m/s; (h)261m/s; (i)306m/s |

|

图 7 不同冲击速率下T800-2复合材料层板的超声C扫描检测图 (a)218m/s;(b)225m/s;(c)225m/s;(d)234m/s;(e)234m/s;(f)238m/s;(g)238m/s;(h)243m/s;(i)246m/s Fig. 7 Ultrasonic C-scan images of T800-2 composites with different impact velocities (a)218m/s; (b)225m/s; (c)225m/s; (d)234m/s; (e)234m/s; (f)238m/s; (g)238m/s; (h)243m/s; (i)246m/s |

|

图 8 不同冲击速率的T800-1和T800-2内部损伤面积 Fig. 8 Internal damage area of T800-1 and T800-2 composites with variation of impact velocity |

复合材料结构件在遭受高速冲击后仍需具有一定的力学性能,保持结构的承载能力。图 9为不同冲击速率下复合材料试样板剩余压缩强度变化曲线。可以看出,随着冲击速率增加,T800-1和T800-2复合材料的剩余压缩强度具有先降低后增加的趋势。且在相同冲击速率下,T800-2复合材料的剩余压缩强度高于T800-1,最小剩余压缩强度可保持在131MPa,这是由于T800-2复合材料的内部损伤程度低于T800-1(图 8),其剩余压缩性能保持率更高。对比图 8和图 9,树脂的韧性可以降低复合材料遭受高速冲击时的内部损伤程度,提高复合材料的剩余压缩性能。

|

图 9 不同冲击速率的T800-1和T800-2复合材料剩余压缩强度 Fig. 9 Residual compressive strength of T800-1 and T800-2 composites with variation of impact velocity |

分别选用T700S碳纤维与T800H碳纤维,制备5mm厚的复合材料层板进行空气炮冲击实验,高速冲击后T700-2复合材料的试样照片见图 10。可知,T700S碳纤维制备的复合材料(T700-2)破坏模式与T800H碳纤维一致(图 4),复合材料的破坏模式与冲击速率有关,冲击速率较低时,复合材料弹击面出现圆形凹坑,背弹面出现鼓包;冲击速率较高时,复合材料弹击面出现圆形通孔,背弹面出现沿纤维方向撕裂断口。图 11为T800-2,T700-2复合材料的抗高速冲击性能。其中,T700-2的V50值通过选用未击穿速率值284,289,289m/s和击穿速率值309,316,322m/s(图 10),代入式(3)得到V50值为296m/s,代入式(4)得到EA值为147.6J。可知,T700-2的弹道吸能(147.6J)比T800-2(89.1J)提高66%,这表明T700S碳纤维增强复合材料抗高速冲击性能优于T800H碳纤维增强复合材料。这可能是相对于T700S纤维(直径约7μm),T800H碳纤维直径较小(直径约5μm)(表 2),在遭受外物高速冲击时T800H碳纤维更易发生断裂破坏,这导致其制备的复合材料抗高速冲击性能较差。且T700S碳纤维价格仅为T800H碳纤维价格的20%,使用T700S碳纤维制备复合材料风扇包容机匣可大幅降低原材料成本。

|

图 10 高速冲击后T700-2复合材料层板弹击面(a)与背弹面(b)光学照片 Fig. 10 Optical images of T700-2 composites impact surface(a) and back surface(b) after high speed impact |

|

图 11 不同碳纤维类型的复合材料层板的抗高速冲击性能 Fig. 11 Anti-high speed impact properties of composites with different types of carbon fiber |

(1) 采用RTM工艺制备碳纤维增强环氧基复合材料。树脂的韧性可以降低复合材料遭受高速冲击时的内部损伤程度,大幅提高复合材料的抗高速冲击性能和冲击后剩余压缩性能。

(2) 复合材料的破坏模式与冲击速率有关,冲击速率较低时,复合材料弹击面出现圆形凹坑,背弹面出现鼓包;冲击速率较高时,复合材料弹击面出现圆形通孔,背弹面出现沿纤维方向撕裂断口。

(3) T700S碳纤维增强复合材料抗高速冲击性能优于T800H碳纤维增强复合材料。

| [1] | SARKAR S, ATLURI S N. Effects of multiple blade interaction on the containment of blade fragments during a rotor failure[J]. Finite Elements in Analysis and Design, 1996, 23 (2/4): 211–223. |

| [2] | WANG F, SUN Y, ZENG H. Study of uncontained turbine engine rotor failure airworthiness compliance verification method[J]. Procedia Engineering, 2011, 17 (1/4): 531–541. |

| [3] | YANG B. Blade containment evaluation of civil aircraft engines[J]. Chinese Journal of Aeronautics, 2013, 26 (1): 9–16. DOI: 10.1016/j.cja.2012.12.001 |

| [4] | LIU L, ZHAO Z, CHEN W, et al. Ballistic impact behaviour of stiffened aluminium plates for gas turbine engine containment system[J]. International Journal of Crashworthiness, 2017, 22 (5): 1–12. |

| [5] | XUAN H J, LIU L L, FENG Y M, et al. Containment of high-speed rotating disk fragments[J]. Journal of Zhejiang University-Science A(Applied Physics & Engineering), 2012, 13 (9): 665–673. |

| [6] |

沈尔明, 王志宏, 赵凤飞, 等. 风扇机匣材料应用现状与发展[J].

航空制造技术, 2013 (13): 92–95.

SHEN E M, WANG Z H, ZHAO F F, et al. Application and development of material for aeroengine fan case[J]. Aeronautical Manufacturing Technology, 2013 (13): 92–95. DOI: 10.3969/j.issn.1671-833X.2013.13.017 |

| [7] | KATSICHA C, BADISCHA E, MANISH R, et al. Erosive wear of hardfaced Fe-Cr-C alloys at elevated temperature[J]. Wear, 2009, 267 (6): 1856–1864. |

| [8] | HOLLAWAY L C. The evolution of and the way forward for advanced polymer composites in the civil infrastructure[J]. Construction and Building Materials, 2003, 17 (6): 365–378. |

| [9] | CHEUNG K C, GERSHENFELD N. Reversibly assembled cellular composite materials[J]. Science, 2013, 341 (6151): 1219–1221. DOI: 10.1126/science.1240889 |

| [10] | LIN S P, HAN J L, YEH J T, et al. Composites of UHMWPE fiber reinforced PU/epoxy grafted interpenetrating polymer net-works[J]. European Polymer Journal, 2007, 43 (3): 996–1008. DOI: 10.1016/j.eurpolymj.2006.12.001 |

| [11] | TARIM N, FINDIK F, UZUN H. Ballistic impact performance of composite structures[J]. Composite Structures, 2002, 56 (1): 13–20. DOI: 10.1016/S0263-8223(01)00177-5 |

| [12] | TALIB A R A, ABBUD L H, ALI A, et al. Ballistic impact performance of Kevlar-29 and Al2O3 powder/epoxy targets under high velocity impact[J]. Materials & Design, 2012, 35 : 12–19. |

| [13] | ZOHDI T I, POWELL D. Multiscale construction and large-scale simulation of structural fabric undergoing ballistic impact[J]. Computer Methods in Applied Mechanics and Engineering, 2006, 195 (1/3): 94–109. |

| [14] | CHU T L, CUONG H M, IMAD A. Analysis of local and global localizations on the failure phenomenon of 3D interlock woven fabrics under ballistic impact[J]. Composite Structures, 2017, 159 : 267–277. DOI: 10.1016/j.compstruct.2016.09.039 |

| [15] | PAN B, YU L, YANG Y, et al. Full-field transient 3D deform-ation measurement of 3D braided composite panels during ballistic impact using single-camera high-speed stereo-digital image correlation[J]. Composite Structures, 2016, 157 : 25–32. DOI: 10.1016/j.compstruct.2016.08.017 |

| [16] | LONG D. Simulation of ballistic impact on polymer matrix composite panels[J]. Journal of Theoretical and Applied Mechanics, 2015, 53 (2): 263–272. |

| [17] |

邓华, 高军鹏, 包建文. 取向非连续碳纤维复合材料制备与性能[J].

航空材料学报, 2018, 38 (1): 69–74.

DENG H, GAO J P, BAO J W. Preparation and mechanical properties of aligned discontinuous carbon fiber composites[J]. Journal of Aeronautical Material, 2018, 38 (1): 69–74. |

2019, Vol. 47

2019, Vol. 47