文章信息

- 柯鹏, 蔡飞, 胡凯, 张世宏, 王硕煜, 朱广宏, 倪振航, 胡小红

- KE Peng, CAI Fei, HU Kai, ZHANG Shi-hong, WANG Shuo-yu, ZHU Guang-hong, NI Zhen-hang, HU Xiao-hong

- 黏结层及真空退火对NiCr-30% Cr3C2金属-陶瓷喷涂层性能的影响

- Effect of bond layers and vacuum annealing on sprayed NiCr-30%Cr3C2 metallic-ceramic coating properties

- 材料工程, 2019, 47(7): 144-150

- Journal of Materials Engineering, 2019, 47(7): 144-150.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000381

-

文章历史

- 收稿日期: 2017-03-31

- 修订日期: 2019-04-12

2. 安徽马钢表面工程技术有限公司, 安徽 马鞍山 243000

2. Anhui Ma Steel Surface Engineering Technology Co., Ltd., Maanshan 243000, Anhui, China

连铸是钢铁生产中的重要环节,具有生产效率高、钢坯质量高和生产成本低的特点。结晶器是高效连铸机的核心部件,也是连铸生产中最主要的工艺装备[1]。随着连铸工艺的快速发展和连铸作业率的大幅提高,对结晶器铜板性能特别是表面性能提出了更高的要求[2]。结晶器的质量和力学性能对连铸效率、钢坯质量以及生产安全有着至关重要的作用[1, 3-4]。因此对结晶器铜板进行表面改性处理可以显著提高结晶器表面质量进而提高其使用寿命。目前,结晶器铜板表面改性技术主要包括电镀、化学镀和热喷涂等方法[5]。就热喷涂技术而言,特别是超音速火焰喷涂(high velocity oxygen fuel, HVOF)技术在结晶器铜板表面强化修复方面,国内外学者及相关研究机构做了大量研究[6-8],并且发现热喷涂涂层在性能方面明显优于电镀层。王志平等[9]研究表明,利用超音速火焰喷涂技术在CrZrCu表面制备的Co基合金、CoMo、CoCrMoSi涂层在500℃工况下依旧具有良好的冷热疲劳性能,涂层氧化物含量少,涂层致密。陈健等[10]利用等离子喷涂技术在铜合金基体上成功制备了NiCr-Cr3C2金属-陶瓷涂层,通过研究发现,等离子喷涂NiCr-Cr3C2金属-陶瓷涂层的显微硬度高达900HV,且具有良好的耐磨性,但是涂层与铜合金的结合强度较低,仅为32MPa。朱书成等[11]通过对超音速火焰喷涂镍基合金涂层进行真空熔融扩散热处理和时效处理后发现涂层与基体的结合方式为冶金结合。

由于金属-陶瓷层与铜合金基体间的热膨胀系数具有较大的差异,本工作将超音速火焰喷涂技术和电镀技术相结合,以CrZrCu为基体,利用HVOF技术分别在电镀Ni + HVOF NiCr黏结层和电镀Ni黏结层上喷涂制备NiCr-Cr3C2金属-陶瓷层。同时对Ni黏结层涂层进行了退火处理并系统地研究了黏结层及退火工艺对涂层的结构和性能的影响。

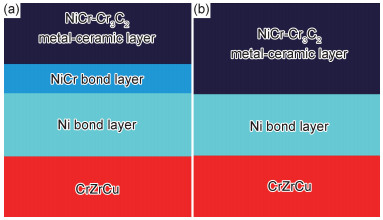

1 实验材料与方法 1.1 实验材料及涂层制备所用基体材料为CrZrCu,其化学成分如表 1所示,尺寸分别为30mm×15mm×6mm的块状和ϕ25mm×10mm的圆棒。涂层的结构设计如图 1所示,黏结层分别为电镀Ni和HVOF喷涂的NiCr,金属-陶瓷层为HVOF喷涂的NiCr-30%Cr3C2(质量分数,下同)。将表面抛光后的铜合金基体置于氨基磺酸镍、氯化镍和十二烷基钠的混合溶液中,电镀池温度60℃,电压15V,电流密度5A/cm2,电镀1h可得厚度约为100μm的电镀Ni层。喷涂前对基体和电镀Ni层表面先用丙酮清洗,喷砂毛化处理后立即进行喷涂实验。热喷涂所用NiCr和NiCr-30%Cr3C2粉末,粒径均在15~45μm,喷涂所用粉末形貌如图 2所示。采用Sulzer Metco超音速火焰喷涂系统进行喷涂,主要参数见表 2,同时,将制备所得的涂层试样分别在800, 850℃和900℃下进行真空退火,氮气保护下保温2h。为表述方便,后文将含电镀Ni+HVOF NiCr黏结层的涂层标记为GC-Ni-NiCr,含电镀Ni黏结层的涂层标记GC-Ni。

| Al | Mg | Cr | Zr | Fe | Si | P | Impurity | Cu |

| 0.1-0.25 | 0.1-0.25 | 0.1-0.8 | 0.1-0.6 | 0.5 | 0.5 | 0.1 | 0.5 | Bal |

|

图 1 NiCr-30%Cr3C2涂层结构示意图 (a)Ni+NiCr黏结层; (b)Ni黏结层 Fig. 1 Schematic diagrams of NiCr-30%Cr3C2 coating (a)Ni+NiCr bond layer; (b)Ni bond layer |

|

图 2 喷涂粉末形貌图 (a)NiCr; (b)NiCr-30%Cr3C2 Fig. 2 Morphologies of sprayed powder (a)NiCr; (b)NiCr-30%Cr3C2 |

| Layer | Oxygen flow rate/(L·min-1) |

Fuel flow rate/ (L·h-1) |

Combustion pressure/(105Pa) |

Powder feed rate/ (g·min-1) |

Spray distance/ mm |

| Metal-ceramic layer | 876 | 23.1 | 10.1 | 58 | 340 |

| NiCr bond layer | 876 | 23.1 | 10.1 | 58 | 340 |

利用Bruker-D8 X射线衍射仪对涂层进行物相分析,采用JSM-6490LV型扫描电子显微镜对涂层的结构进行观察。利用MTX-α显微硬度计检测铜合金基体、黏结层和金属-陶瓷层的显微硬度,加载载荷为5N,加载时间10s。利用电子拉伸试验机,按照GB/T 9642-2002标准对铜棒涂层试样进行结合强度测试,胶水采用E7胶(最大抗拉强度约70MPa)。利用BOD-HT-3001型销盘摩擦磨损仪和KLA-Tencor P7型台阶仪对涂层的摩擦磨损性能进行计算分析。

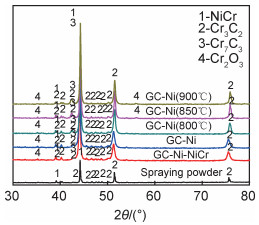

2 结果与分析 2.1 物相结构分析图 3为喷涂态涂层GC-Ni-NiCr、退火前后涂层GC-Ni以及NiCr-30%Cr3C2粉末的XRD图谱。可以发现,NiCr-30%Cr3C2喷涂粉末的物相为NiCr和Cr3C2相,经过HVOF喷涂后得到的GC-Ni-NiCr和GC-Ni涂层中主要含有NiCr和Cr3C2相,并且有少量的Cr7C3相和少量的Cr2O3,衍射角约为44°处的衍射峰较喷涂粉末有略微的宽化,这是由于HVOF火焰较高的温度使得少量的Cr3C2相分解和Cr元素发生了氧化[12],同时由于冷却速率高达106K/s,使涂层中有少量的非晶生成[13]。从图 3 GC-Ni涂层退火后的XRD图谱可以看出,在约43°处的衍射峰随着退火温度的升高而增强,说明退火过程中涂层中的少量Cr3C2相分解为Cr7C3相。

|

图 3 不同黏结层涂层退火前后及NiCr-30%Cr3C2喷涂粉末的XRD图谱 Fig. 3 XRD patterns of NiCr-30%Cr3C2 spraying powder and coating with different bond layers before and after annealing |

图 4为涂层的截面形貌图。从图 4(a)中可以看出,Ni黏结层的结构均匀,而NiCr黏结层和金属-陶瓷层则呈典型的层状结构[14]。金属-陶瓷层主要是以NiCr金属相和Cr3C2碳化物为主。由于碳化物的熔点和硬度均高于NiCr,在喷涂过程中碳化物粒子的热变形程度小且具有较高的飞行速度,因此金属-陶瓷层中的Cr3C2碳化物呈弥散状分布于NiCr相的界面处。同时,Cr3C2碳化物对金属-陶瓷层有着强化和支撑的作用。比较金属-陶瓷层与NiCr黏结层、Ni黏结层的界面结合处以及NiCr黏结层与Ni黏结层界面结合处可以看出,前二者界面结合处的孔隙缺陷明显较低。一方面是因为喷涂过程中Cr3C2粒子依旧保持着较高的硬度,在界面结合处起到“钉扎”的作用;另一方面,有研究指出[15],在HVOF喷涂的过程中粒子的熔融或熔化程度与粒子的半径成反比,说明部分小粒径的NiCr粒子在喷涂过程中融化程度较高且在高速冷却的作用下使得NiCr黏结层与Ni黏结层界面结合处存在着较多的孔隙缺陷。从图 4可以看出,Ni黏结层的厚度约为140μm,NiCr黏结层厚度约为65μm,金属-陶瓷层的厚度约为200~250μm,并且退火处理对涂层厚度无明显影响。

|

图 4 涂层的截面形貌图 (a)GC-Ni喷涂态;(b)GC-Ni 800℃退火态;(c)GC-Ni 850℃退火态;(d)GC-Ni 900℃退火态 Fig. 4 Section morphologies of the coatings (a)as-sprayed GC-Ni coating; (b)GC-Ni coating annealed at 800℃; (c)GC-Ni coating annealed at 850℃; (d)GC-Ni coating annealed at 900℃ |

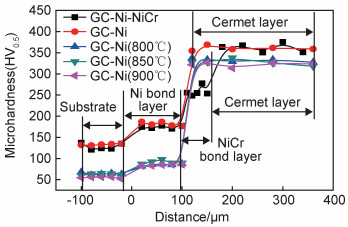

图 5为具有不同黏结层涂层的截面硬度分布。可以看出,涂层GC-Ni-NiCr从基体至金属-陶瓷层的硬度分布比涂层GC-Ni更为缓和。退火后涂层GC-Ni从基体至金属-陶瓷层的硬度均明显降低,这可能是由于退火过程中基体与黏结层发生晶粒粗化以及金属-陶瓷层中碳化物的分解导致。

|

图 5 涂层的截面硬度分布 Fig. 5 Cross-section hardness distributions of the coatings |

涂层与基体的结合强度是关键的性能指标之一,直接决定了涂层质量的稳定性[16]。表 3列出了不同黏结层涂层退火前后的结合强度及断裂位置。由表 3可知,在喷涂态下涂层GC-Ni的结合强度(64MPa)远高于涂层GC-Ni-NiCr的结合强度(24MPa)。其中涂层GC-Ni-NiCr的拉伸断裂位置为NiCr黏结层与Ni黏结层的界面结合处,涂层GC-Ni的拉伸断裂位置为Ni黏结层与金属-陶瓷层的界面结合处。由图 4(a)可知,Ni黏结层与NiCr黏结层界面结合处具有大量缺陷,降低了涂层的结合强度;由图 4(b)可知,Ni黏结层与金属-陶瓷层的界面结合处的缺陷较少并且界面处有大量的Cr3C2粒子,起到了“钉扎”的作用,增强了Ni黏结层与金属-陶瓷层界面的机械结合作用。从表 3还可以看出,涂层GC-Ni退火后的结合强度数值较喷涂态有略微的增加,但是退火后涂层的拉伸断裂位置均为胶水黏合处,说明退火后涂层GC-Ni的实际结合强度大于实验测量值。退火后涂层GC-Ni的结合强度增加,一方面可能是Ni黏结层与金属-陶瓷层界面在高温退火的过程中发生了元素的扩散,增加了界面结合处的冶金结合,从而使涂层结合强度提升;另一方面,有研究表明[17-18]热喷涂涂层内部的残余应力为拉应力,退火后涂层内部的残余拉应力降低甚至转变为压应力,压应力有利于增强涂层界面的机械结合作用从而使涂层的结合强度得到提升。

| Type of coating |

Annealing temperature/℃ |

Adhesion strength/MPa |

Failure location |

| GC-Ni-NiCr | As-sprayed | 24 | Ni/NiCr |

| GC-Ni | As-sprayed | 64 | Ni/NiCr-Cr3C2 |

| 800 | 71 | Glue | |

| 850 | 72 | Glue | |

| 900 | 70 | Glue |

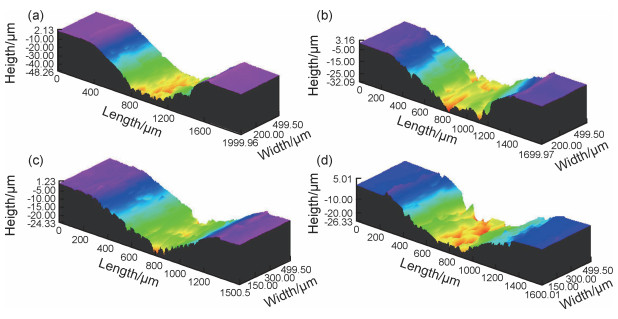

表 4为涂层退火前后在20N载荷下的磨损率。由表 4可知,喷涂态下涂层GC-Ni-NiCr的磨损率高于涂层GC-Ni,即涂层GC-Ni的耐磨性优于涂层GC-Ni-NiCr。这可能是由于涂层GC-Ni-NiCr的Ni黏结层与NiCr黏结层的界面处有较多的缺陷,减弱了涂层GC-Ni-NiCr的承载作用。同时对比表 4中涂层GC-Ni退火前后的磨损率可知,退火后涂层GC-Ni在20N载荷下的耐磨性有所提高。由图 5可知,退火后涂层GC-Ni从基体至金属-陶瓷层的硬度均明显降低,说明在20N载荷下涂层GC-Ni的耐磨性与涂层的硬度无关。由于退火之后涂层内部的残余拉应力转变为压应力,在磨损的过程中压应力有利于抑制涂层内部裂纹的扩展从而增强涂层的耐磨性[19]。图 6为20N载荷下涂层退火前后磨痕的三维形貌图,由图 6可知,涂层的最大磨损深度约为70.60μm,小于金属-陶瓷层的厚度,说明涂层在磨损过程中没有失效,并且涂层GC-Ni退火后磨损深度明显降低,说明退火行为能够加强金属-陶瓷层在20N载荷下的承载能力。表 5为涂层退火前后在5N载荷下的磨损率。由表 5可以看出,喷涂态下涂层GC-Ni-NiCr与涂层GC-Ni的磨损率接近,退火后涂层GC-Ni的硬度下降的同时磨损率有所升高。说明在5N载荷作用下,涂层的耐磨性与涂层的黏结层设计无关而与金属-陶瓷层的表面硬度有关,这个规律与Archard磨损定律[20]相符合,即磨损量与载荷和滑动距离成正比而与表面硬度成反比。

| Type of coating |

Annealing temperature/℃ |

Wear rate/ (10-13m3·N-1·m-1) |

| GC-Ni-NiCr | As-sprayed | 3.61±0.36 |

| GC-Ni | As-sprayed | 1.73±0.11 |

| 800 | 0.99±0.09 | |

| 850 | 0.87±0.16 | |

| 900 | 0.83±0.05 |

|

图 6 20N载荷下涂层退火前后磨痕的三维形貌图 (a)喷涂态GC-Ni涂层;(b)GC-Ni涂层800℃退火态;(c)GC-Ni涂层850℃退火态;(d)GC-Ni涂层900℃退火态 Fig. 6 3D topographies of coatings under 20N loading (a)as-sprayed GC-Ni coating; (b)GC-Ni coating annealed at 800℃; (c)GC-Ni coating annealed at 850℃; (d)GC-Ni coating annealed at 900℃ |

| Type of coating |

Annealing temperature/℃ |

Wear rate/ (10-13m3·N-1·m-1) |

| GC-Ni-NiCr | As-sprayed | 0.63±0.02 |

| GC-Ni | As-sprayed | 0.73±0.03 |

| 800 | 1.25±0.10 | |

| 850 | 1.47±0.07 | |

| 900 | 1.24±0.14 |

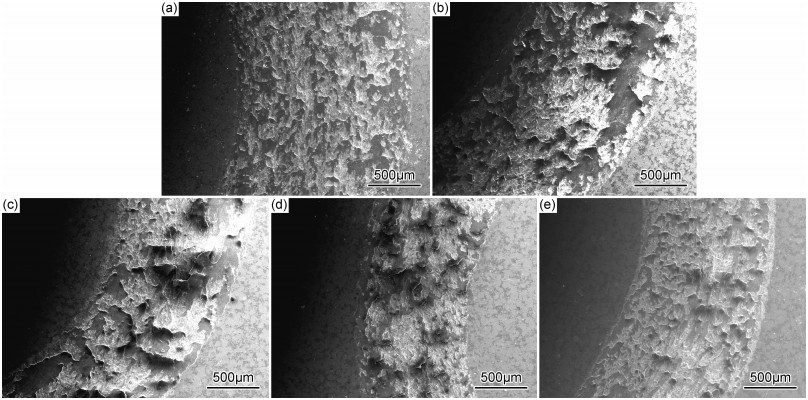

图 7为20N载荷下涂层退火前后磨痕形貌图。从图 7可以看出,磨痕内存在大量的褐色磨屑,白亮区域为金属-陶瓷层的物相。图 8为磨痕的区域元素分析,表 6为标定区域的元素含量。由图 8和表 6可知,磨屑的主要组成为NiCr和Cr的氧化物,并含有少量的碳化物,白亮区域为金属-陶瓷层中的NiCr相和Cr3C2碳化物。这是因为在磨损的过程中,金属-陶瓷层中的NiCr相产生塑性变形并与对磨球发生黏着咬合,在剪切力的作用下发生剥离和撕裂,呈明显的黏着磨损特征。由于金属-陶瓷层中含有较多的Cr3C2相嵌于NiCr相之间,在剪切力的作用下部分Cr3C2陶瓷相被剥离或使Cr3C2陶瓷相暴露于磨痕表面。因此暴露的Cr3C2陶瓷相和存在于磨屑中的Cr3C2陶瓷相在对磨球和涂层磨损的相对运动过程中充当硬质磨粒,使得涂层和对磨球接触表面产生擦伤或犁沟,加剧了对磨球材料和涂层的磨损与切削,同时硬质磨粒被研磨并存在于磨痕中,致使磨痕表面具有较大的粗糙度(图 6),整个涂层磨损呈典型的磨粒磨损。另外,磨损过程中涂层与对磨球间较高的相对运动使得磨屑或金属-陶瓷层中的NiCr相发生了氧化,所以涂层磨损过程中同时伴随了少量的氧化磨损。

|

图 7 20N载荷下涂层退火前后磨痕形貌图 (a)喷涂态GC-Ni-NiCr涂层;(b)喷涂态GC-Ni涂层;(c)GC-Ni涂层800℃退火态;(d)GC-Ni涂层850℃退火态;(e)GC-Ni涂层900℃退火态 Fig. 7 Topographies of the coatings under 20N loading (a)as-sprayed GC-Ni-NiCr coating; (b)as-sprayed GC-Ni coating; (c)GC-Ni coating annealed at 800℃; (d)GC-Ni coating annealed at 850℃; (e)GC-Ni coating annealed at 900℃ |

|

图 8 磨痕区域元素分析 Fig. 8 Element analysis of marked area in wear scar |

(1) 喷涂态下,NiCr-30%Cr3C2涂层的主要物相为NiCr和Cr3C2,并有少量的Cr3C2分解为Cr7C3和Cr的氧化物生成。退火后涂层内的Cr3C2的分解程度增加。

(2) Ni黏结层涂层的结合强度明显高于NiCr+Ni黏结层涂层,退火处理能够增强Ni黏结层涂层的结合强度。

(3) 在20N载荷作用下,Ni黏结层涂层的耐磨性优于Ni-NiCr黏结层涂层。退火后,Ni黏结层涂层的耐磨性明显提升。在5N载荷作用下,Ni黏结层涂层与Ni-NiCr黏结层涂层的耐磨性在退火后均明显降低。两种黏结层涂层的主要磨损机制为黏着磨损和磨粒磨损,并伴随着少量的氧化磨损。

| [1] |

霍树斌, 王佳杰, 王吉孝, 等. CrZrCu铜合金表面高速火焰喷涂涂层对其疲劳性能的改善[J].

焊接, 2006 (6): 61–64.

HUO S B, WANG J J, WANG J X, et al. Improved thermal fatigue of CrZrCu copper alloy coatings by high velocity oxy fuel spraying[J]. Welding, 2006 (6): 61–64. |

| [2] |

张宏杰, 温茂远, 侯振, 等. 连铸机结晶器铜板失效分析及改进措施[J].

炼钢, 2012, 28 (1): 70–73.

ZHANG H J, WEN M Y, HOU Z, et al. Analysis on failure of mold copper plate of continuous caster and counter measures[J]. Steel Making, 2012, 28 (1): 70–73. |

| [3] | TAO S, YIN Z, ZHOU X, et al. Sliding wear characteristics of plasma-sprayed Al2O3 and Cr2O3 coatings against copper alloy under severe conditions[J]. Tribology International, 2010, 43 (1): 69–75. |

| [4] |

李辉, 孙日超, 杨海鑫, 等. 活塞环用Mo-(NiCr-Cr3C2)复合涂层的优化研究[J].

材料工程, 2013 (12): 37–43.

LI H, SUN R C, YANG H X, et al. Optimization of Mo-(NiCr-Cr3C2) composite coating for piston ring application[J]. Journal of Materials Engineering, 2013 (12): 37–43. |

| [5] |

温维新, 刁承民. 高拉速连铸机结晶器铜板裂纹原因分析及预防措施[J].

连铸, 2009 (1): 23–25.

WEN W X, DIAO C M. Causes and countermeasures for mold copper plate cracking in high speed caster[J]. Continuous Cas-ting, 2009 (1): 23–25. |

| [6] | DOLATABADI A, PERSHIN V, MOSTAGHIMI J. New attac-hment for controlling gas flow in the HVOF process[J]. Journal of Thermal Spray Technology, 2005, 14 (1): 91–99. DOI: 10.1361/10599630522774 |

| [7] |

黄传兵, 杜令忠, 张伟刚, 等. 三种热喷涂工艺制备NiCr/Cr3C2-BaF2·CaF2涂层的结构与性能[J].

航空材料学报, 2009, 29 (6): 70–76.

HUANG C B, DU L Z, ZHANG W G, et al. Microstructure and properties of NiCr/Cr3C2-BaF2·CaF2 coatings prepared with three kinds of thermal sprayed technologies[J]. Journal of Aeronautical Materials, 2009, 29 (6): 70–76. DOI: 10.3969/j.issn.1005-5053.2009.6.014 |

| [8] |

陈忠, 张世宏, 陈默含, 等. 超音速火焰喷涂结晶器铜板Ni60A涂层真空退火研究[J].

热加工工艺, 2015, 44 (6): 132–135.

CHEN Z, ZHANG S H, CHEN M H, et al. Research on vacuum annealing of HVOF sprayed crystallizer copper Ni60A coating[J]. Hot Working Technology, 2015, 44 (6): 132–135. |

| [9] |

纪朝辉, 王志平, 丁坤英, 等. 超音速火焰喷涂CoCrMoSi涂层的组织与性能[J].

材料保护, 2008, 41 (1): 54–55.

JI Z H, WANG Z P, DING K Y, et al. Microstructure and wear resistance of CoCrMoSi alloy coating by high-velocity oxy-fuel spraying on continuous cast mold[J]. Materials Protection, 2008, 41 (1): 54–55. |

| [10] |

陈健, 刘雪飘, 梁欢. 结晶器铬锆铜板表面等离子喷涂镍铬-碳化铬涂层的研究[J].

材料导报, 2010 (2): 525–528.

CHEN J, LIU X P, LIANG H. Investigation of plasma sprayed Cr3C2-NiCr coating on CrZrCu mould plates[J]. Materials Review, 2010 (2): 525–528. |

| [11] |

朱书成, 王希彬, 曹国超, 等.结晶器铜板超音速喷涂方法: CN101302619A[P]. 2008-11-12. ZHU S C, WANG X B, CAO G C, et al. Supersonic spraying method for mold copper plate: CN101302619A[P]. 2008-11-12. |

| [12] | ROY M, PAUSCHITZ A, BERNARDI J, et al. Microstructure and mechanical properties of HVOF sprayed nanocrystalline Cr3C2-25(Ni20Cr) coating[J]. Journal of Thermal Spray Technology, 2006, 15 (3): 372–381. DOI: 10.1361/105996306X124374 |

| [13] |

程国东, 王引真, 秦清彬, 等. 超音速火焰喷涂微米碳化物涂层的组织与性能[J].

材料保护, 2009, 42 (1): 65–67.

CHENG G D, WANG Y Z, QIN Q B, et al. Microstructure and resistance to corrosion by hydrochloric acid of carbide coatings prepared by high velocity oxy-fuel spraying[J]. Journal of Mate-rials Protection, 2009, 42 (1): 65–67. |

| [14] | KE P, CAI F, CHEN W L, et al. Influence of bond coat on HVOF-sprayed gradient cermet coating on copper alloy[J/OL]. Journal of Thermal Spray Technology, 2007.doi: 10.1007/s11666-017-0566-1. |

| [15] | LI H, KHOR K A, CHEANG P. Adhesive and bending failure of thermal sprayed hydroxyapatite coatings:effect of nanostruc-tures at interface and crack propagation phenomenon during ben-ding[J]. Engineering Fracture Mechanics, 2007, 74 (12): 1894–1903. DOI: 10.1016/j.engfracmech.2006.06.001 |

| [16] | WANG Y Y, LI C J, OHMORI A. Examination of factors influencing the bond strength of high velocity oxy-fuel sprayed coatings[J]. Surface and Coatings Technology, 2006, 200 (9): 2923–2928. DOI: 10.1016/j.surfcoat.2004.11.040 |

| [17] | STOKES J, LOONEY L. Coating fracture toughness determi-ned by Vickers indentation: an important parameter in cavitation erosion resistance of WC-Co thermally sprayed coatings[C]//Proceedings of the 30th International Conference on Metallu-rgical Coatings and Thin Films, 2004, 177/178: 18-23. |

| [18] | RICHARD C S, BERANGER G, LU J, et al. The influences of heat treatments and inter-diffusion on the adhesion of plasma sprayed NiCrAlY coatings[J]. Surface and Coatings Techno-logy, 1996, 82 (1): 99–109. |

| [19] | STEWART D A, SHIPWAY P H, MCCARTNEY D G. Influ-ence of heat treatment on the abrasive wear behavior of HVOF sprayed WC-Co coatings[J]. Surface and Coatings Technology, 1998, 105 (1): 13–24. |

| [20] | CARRASQUERO E J, LESAGE J, PUCHI-CABRERA E S, et al. Fretting wear of HVOF Ni-Cr based alloy deposited on SAE 1045 steel[J]. Surface and Coatings Technology, 2008, 202 (18): 4544–4551. DOI: 10.1016/j.surfcoat.2008.04.040 |

2019, Vol. 47

2019, Vol. 47