文章信息

- 郭军, 杨卯生, 卢德宏, 李新宇

- GUO Jun, YANG Mao-sheng, LU De-hong, LI Xin-yu

- Cr4Mo4V轴承钢旋转弯曲疲劳寿命及疲劳裂纹萌生机理

- Rotational bending fatigue life and fatigue crack initiation mechanism of Cr4Mo4V bearing steel

- 材料工程, 2019, 47(7): 134-143

- Journal of Materials Engineering, 2019, 47(7): 134-143.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000256

-

文章历史

- 收稿日期: 2017-03-07

- 修订日期: 2019-03-12

2. 钢铁研究总院 特殊钢研究所, 北京 100081;

3. 昆明理工大学 材料科学与工程学院, 昆明 650093

2. Institute for Special Steel, Central Iron and Steel Research Institute, Beijing 100081, China;

3. Faculty of Material Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China

Cr4Mo4V轴承钢具有较高的高温强度,广泛应用于航空航天领域。中大型轴承应用于高速服役环境,在环向应力和弯曲应力作用下会形成疲劳裂纹,导致轴承最终失效。轴承钢的旋转弯曲疲劳强度与材料种类、冶金质量、表面处理和表面粗糙度等因素有关。王博等[1]发现提高轴承钢冶金质量和控制表面渗碳工艺能够提高钢的旋转弯曲疲劳性能。韩顺等[2]发现双真空熔炼的超高强度钢的旋转弯曲疲劳裂纹源均为试样表面的加工缺陷。廉海强等[3]发现通过降低轴承钢的表面粗糙度可以提高旋转弯曲疲劳性能。

旋转弯曲疲劳模型主要有表面起裂、近表面起裂和内部起裂。Sakai等[4]发现金属材料高周疲劳表面起裂模型有滑移带裂纹、晶界裂纹和表面裂纹等。鲁连涛等[5]发现夹杂物尺寸分散和小尺寸夹杂物聚集是引起GCr15钢疲劳寿命分散性较大的主要因素。Murakami等[6]和周承恩等[7]发现疲劳断口中起裂源夹杂物附近存在黑色区域,并且黑色区域的裂纹扩展对疲劳寿命起主要作用。Gilbert等[8]发现内部起裂源周围为平坦的小平面。Shiozawa等[9]对疲劳断口进行观察,发现疲劳寿命主要集中在形成颗粒亮区(GBF)。

轴承钢中未固溶的碳化物对疲劳性能有重要影响。Meurling等[10]发现在模具钢中位于表面和内部的氧化物夹杂和碳化物可以形成裂纹源。Fukaura等[11]发现在静态拉伸的情况下只有应力超过1100MPa碳化物才会破断。Picas等[12]发现一次碳化物在低于断裂强度下的循环应力作用下断裂。因此研究未固溶碳化物与疲劳性能的关系显得尤为重要。Günther等[13]通过确定平均碳化物尺寸和最大应力强度因子来显示疲劳起裂的可能性。Sohar等[14]和Mughrabi等[15]把夹杂物尺寸、位置和体积密度与疲劳破断机理之间建立联系。Iqbal等[16]和Rescalvo等[17]研究了M50钢轴向应力高周疲劳性能,测得在20℃下门槛值ΔK为3~3.5MPa·m1/2。由于Mo,V和Cr元素的添加,Cr4Mo4V轴承钢具有较高的高温硬度,同时Cr4Mo4V轴承钢中含有较大尺寸的一次碳化物M2C和MC。建立碳化物类型、尺寸、形状和分布等因素与疲劳断裂的联系对于延长Cr4Mo4V轴承钢寿命和提高Cr4Mo4V轴承钢可靠性具有重要意义,但是Cr4Mo4V轴承钢旋转弯曲疲劳寿命及疲劳裂纹萌生机理研究的文章还鲜有报道。

本工作研究Cr4Mo4V轴承钢旋转弯曲特性,通过疲劳断口观察,分析Cr4Mo4V钢旋转弯曲疲劳失效模型。同时通过断口形貌分析裂纹扩展行为,研究碳化物对Cr4Mo4V钢裂纹扩展的作用。

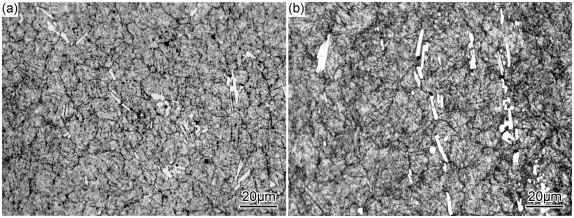

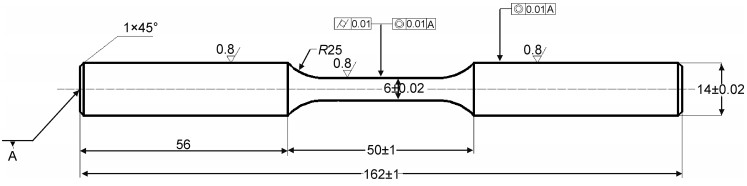

1 实验材料与方法采用Cr4Mo4V轴承钢作为实验材料,轴承钢成分见表 1,采用真空感应和真空自耗(VIM-VAR)方法冶炼,热处理制度见表 2,基本力学性能见表 3。图 1为Cr4Mo4V轴承钢的金相组织图。由图 1可知,Cr4Mo4V钢的基本组织为回火马氏体,存在大尺寸碳化物,残余奥氏体体积分数低于4%,晶粒尺寸约为17μm。用X射线衍射分析法对Cr4Mo4V钢进行碳化物种类分析,由图 2可知Cr4Mo4V钢中有M2C和MC两种碳化物,碳化物具体形貌见图 3。由图 3可知MC碳化呈球状,M2C呈长条状。用ASPEX对棒状试样横截面夹杂物进行全自动分析,结果见表 4,Cr4Mo4V钢中夹杂物主要为氧化物和硫化物,Al2O3和CaO夹杂尺寸较大。旋转弯曲疲劳光滑试样见图 4,实验机采用PQ1-6型。应力比为-1,正弦波,实验频率为85Hz。运用SEM,EDS和OM对疲劳断口进行观察分析。

| C | Cr | Mo | V | Si | Mn | Fe |

| 0.85 | 4.12 | 4.25 | 1.02 | 0.25 | 0.35 | Bal |

| Preheate | Austenitize | Cool | First temper | Refrigerate | Second temper | Third temper |

| 800℃/30min | 1100℃/30min | 560℃salt bath+AC | 540℃/2h | -70℃/2h | 540℃/2h | 540℃/2h |

| Temperature/ ℃ |

Rm/ MPa |

RP0.2/ MPa |

Elongation/ % |

Reduction of area/% |

KIC/ (MPa·m1/2) |

| 20 | 2596 | 2217 | 4.3 | 10 | 20 |

|

图 1 Cr4Mo4V轴承钢金相组织 (a)横截面碳化物分布;(b)纵截面碳化物分布 Fig. 1 Metallographic structure of Cr4Mo4V bearing steel (a)distribution of carbides in cross section; (b)distribution of carbides in longitudinal section |

|

图 2 Cr4Mo4V轴承钢碳化物的X射线衍射图谱 Fig. 2 X-ray diffraction patterns of carbide for Cr4Mo4V steel |

|

图 3 Cr4Mo4V钢中碳化物SEM形貌与EDS分析 (a)MC碳化物;(b)M2C碳化物;(c)MC碳化物EDS分析;(d)M2C碳化物EDS分析 Fig. 3 SEM morphologies and EDS analysis of carbides in Cr4Mo4V steel (a)MC; (b)M2C; (c)EDS analysis of MC; (d)EDS analysis of M2C |

| Inclusion | Ratio of the number of inclusions to the total number/% |

Maximum diameter/μm |

| Al2O3-MgO | 4 | 5.31 |

| Al2O3-MgO-CaO | 2 | 5.38 |

| Al2O3 | 3 | 10.37 |

| MgO-CaO | 1 | 4.86 |

| CaO | 5 | 8.08 |

| CaS | 2 | 2.42 |

| CaS-oxide-MnS | 9 | 6.81 |

| CaS-MnS | 20 | 1.92 |

| MnS-Al2O3 | 4 | 2.97 |

| MnS | 38 | 13.44 |

| TiS-MnS | 11 | 30.28 |

|

图 4 疲劳试样尺寸 Fig. 4 Dimensions of fatigue test specimen |

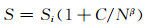

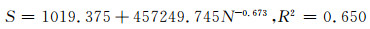

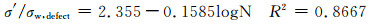

图 5为Cr4Mo4V轴承钢室温旋转弯曲疲劳实验的S-N曲线,其S-N曲线图中包含两部分数据,疲劳寿命超过107周次和未超过107周次。S-N曲线呈现连续下降趋势,数据较为分散。S-N曲线显示疲劳破坏主要有5种模式,表面缺陷起裂、近表面碳化物起裂、近表面非金属夹杂物起裂、内部非金属夹杂物起裂和内部碳化物起裂。在S-N曲线中考虑疲劳强度Si,则三参数模型拟合公式见式(1):

|

图 5 Cr4Mo4V轴承钢室温旋转弯曲疲劳实验的S-N曲线 Fig. 5 S-N curve of rotational bending fatigue test of Cr4Mo4V bearing steel at room temperature |

|

(1) |

式中:β为S-N曲线的负斜率,C为材料常数,当S趋于Si时,N趋于无穷大。对于图中的实验点进行三参数模型拟合得出表达式(2),相关系数R2为0.650。

|

(2) |

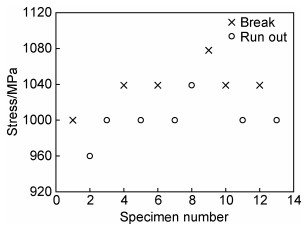

使用升降法测定中值疲劳极限,如图 6所示, 升降法初始应力采用1000MPa,步长为40MPa,应力切换的目标循环周次为107。计算得Cr4Mo4V轴承钢的疲劳极限为1019MPa,标准差为24.82MPa,变异系数为0.0243。

|

图 6 Cr4Mo4V轴承钢室温旋转弯曲疲劳实验的升降图 Fig. 6 Up-down graph of rotational bending fatigue test of Cr4Mo4V bearing steel at room temperature |

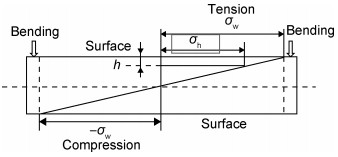

图 7为旋转弯曲疲劳试样纵截面应力分布示意图,在试样上表面为拉应力,在底部为压应力。最大拉应力σw施加于上表面,而最大压应力-σw施加于下表面。在旋转弯曲加载方式下,试样存在应力梯度和尺寸效应,且在表面应力最大,向心部逐渐减小到零,要在表面萌生裂纹,必须使表面及最靠近表面的一定区域内承受大于疲劳极限的循环应力。利用公式(3)和(4)计算距离表面距离为h的位置的应力σh,D为试样直径,M为弯矩。如图 8所示,通过SEM观察断口,当R=-1时,Cr4Mo4V轴承钢旋转弯曲疲劳试样破坏类型按起裂源位置分3种类型:表面、近表面和内部起裂。

|

图 7 旋转弯曲试样纵截面应力分布 Fig. 7 Stress distributions on the longitudinal section of the rotating bending fatigue specimen |

|

图 8 Cr4Mo4V轴承钢旋转弯曲疲劳破断试样的断口表面 (a)表面起裂(σw=1117MPa,Nf=344000);(b)近表面起裂(σw=1156MPa,Nf=1210200);(c)内部起裂(σw=1156MPa,Nf=892295) Fig. 8 Fracture surfaces of Cr4Mo4V bearing steel failure specimen in rotating bending fatigue test (a)surface-initiated fracture(σw=1117MPa, Nf=344000);(b)near-surface-initiated fracture (σw=1156MPa, Nf=1210200);(c)interior-initiated fracture(σw=1156MPa, Nf=892295) |

|

(3) |

|

(4) |

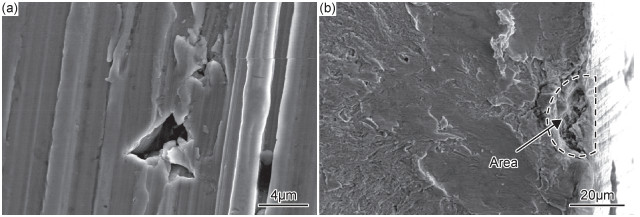

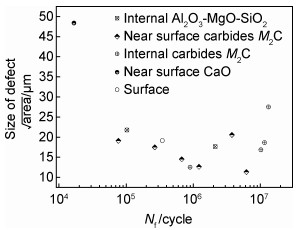

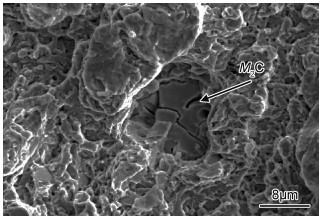

通过SEM观察旋转弯曲疲劳破断试样断口,发现裂纹源主要为碳化物剥落和机加工等造成的表面凹槽(见图 9)、碳化物、聚集碳化物、Al2O3-MgO-SiO2和CaO等夹杂。Cr4Mo4V轴承钢具有较高的强度,回火马氏体组织、析出碳化物在很大程度上抑制了滑移的产生,不易产生驻留滑移带表面裂纹和晶间裂纹,在Cr4Mo4V钢旋转弯曲疲劳实验中表面起裂只有7%;Cr4Mo4V轴承钢在交变应力作用下,由于质点和基体之间的热收缩系数不匹配及夹杂物与基体间弹性模量不匹配造成夹杂和碳化物周围局部应力集中,从而促成裂纹在夹杂或者第二相粒子周围萌生,由单个碳化物萌生裂纹的断口有21.5%,由夹杂造成的起裂占21.5%,由团聚碳化物造成起裂的试样占50%。

|

图 9 Cr4Mo4V轴承钢试样表面缺陷和表面起裂断口表面 (a)表面缺陷;(b)表面起裂断口表面(σw=1117MPa,Nf=344000) Fig. 9 Surface defects and surface-initiated fracture of Cr4Mo4V bearing steel specimens (a)surface defect; (b)surface-initiated fracture (σw=1117MPa, Nf=344000) |

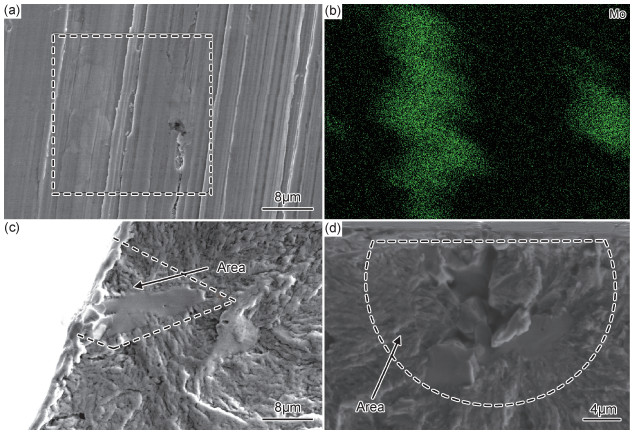

图 10为Cr4Mo4V轴承钢试样表面形貌和近表面起裂断口表面图,从图 10(a),(b)可以发现旋转弯曲疲劳实验表面存在大尺寸碳化物,经过机加工,表面碳化物表面粗糙度与基体一样,又由于碳化物与基体弹性模量不同,导致表面的碳化物产生应力集中,进而成为潜在的疲劳源。从图 10(c),(d)观察,由于表面应力碳化物和团聚碳化物位于近表面,经过长时间旋转弯曲疲劳实验,裂纹在近表面碳化物或者团聚碳化物位置生核,裂纹扩展导致试样破断。近表面起裂的碳化物或聚集碳化物距离表面的距离为9~12μm,碳化物最大直径为28.48μm。通过公式(4)计算可知在表面或者在表面下一定距离d的近表面位置具有较大的应力,大块单个或者聚集碳化物位于表面及近表面产生较大的应力集中。近表面起裂占旋转弯曲疲劳破断试样的50%,大部分是碳化物引起的起裂,近表面起裂试样中14%为单个大块碳化物,14%为CaO起裂,72%为聚集碳化物,聚集碳化物对于近表面起裂破坏有重要影响。

|

图 10 Cr4Mo4V轴承钢试样表面形貌和近表面起裂断口表面 (a)试样表面形貌;(b)图(a)中画线区域面扫描能谱分析;(c)单个碳化物引起的近表面起裂(σw=1156MPa,Nf=1210200);(d)团聚碳化物引起的近表面起裂(σw=1117MPa,Nf=265400) Fig. 10 Surface morphology and near-surface-initiated fracture surface of Cr4Mo4V bearing steel specimens (a)surface morphology of the sample; (b)EPMA analysis of the area marked in fig.(a); (c)near-surface-initiated fracture caused by single carbide(σw=1156MPa, Nf=1210200);(d)near-surface-initiated fracture caused by carbide clusters(σw=1117MPa, Nf=265400) |

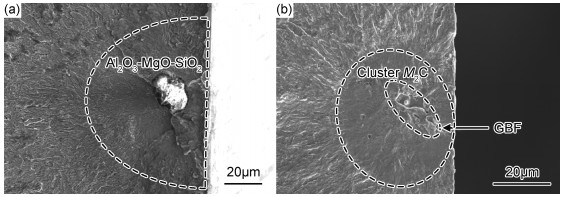

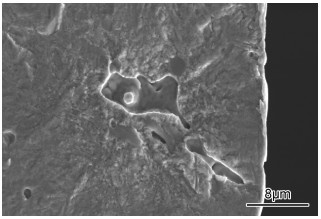

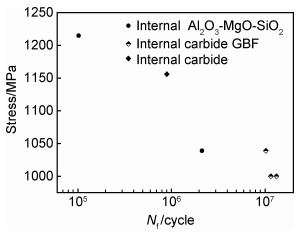

图 11为旋转弯曲疲劳破断试样断口SEM图,发现内部起裂试样具有明显的“鱼眼”特征,引起内部起裂的夹杂物距离表面距离较远时可以观察到完整的“鱼眼”特征(图 11(a)),当夹杂物距离表面较近时,观察到的“鱼眼”不完整(图 11(b))。“鱼眼”花样的存在说明疲劳裂纹最初在夹杂物与基体界面处成核。同时观察到聚集碳化物起裂源附近有细颗粒状GBF区域;同时观察到非金属夹杂物附近并没有GBF区域(图 12(a))。GBF区域的主要特点:(1)通过图 12(b)和图 13观察发现,GBF区域表面相比于“鱼眼”区域内的其他区域表面相对粗糙;(2)疲劳寿命超过107周次,起裂源为碳化物的试样,在断口发现GBF区。通过观察发现内部起裂占全部破断试样的42%,内部起裂试样中,非金属夹杂物和聚集碳化物各占50%,但是由图 14可知聚集碳化物造成的破断试样疲劳寿命比非金属夹杂起裂试样的疲劳寿命长。

|

图 11 Cr4Mo4V轴承钢试样内部起裂断口表面形貌 (a)具有完整“鱼眼”特征的断口形貌(σw=1156MPa,Nf=892295);(b)具有不完整“鱼眼”特征的断口形貌(σw=1000MPa,Nf=11489300) Fig. 11 Interior-initiated fracture surface morphologies of Cr4Mo4V bearing steel specimens (a)fracture surface morphologies with complete "fish eye" characteristic (σw=1156MPa, Nf=892295);(b)fracture surface morphologies with incomplete "fish eye" characteristic (σw=1000MPa, Nf=11489300) |

|

图 12 断口起裂源中的夹杂物和碳化物 (a)σw=1039MPa,Nf=2114500;(b)σw=1039MPa,Nf=10185200 Fig. 12 Nonmetallic inclusions and carbide at fatigue fracture origins (a)σw=1039MPa, Nf=2114500;(b)σw=1039MPa, Nf=10185200 |

|

图 13 Cr4Mo4V轴承钢试样断口GBF区(σw=1039MPa,Nf=10185200) Fig. 13 GBF zone in the fracture of Cr4Mo4V bearing steel specimen(σw=1039MPa, Nf=10185200) |

|

图 14 内部起裂类型在S-N曲线上的分布 Fig. 14 Internal fatigue crack initiation distribution in S-N curve |

通过断口观察可知表面及近表面的碳化物或者聚集碳化物可能像非金属夹杂物一样成为起裂源。分析碳化物对旋转弯曲疲劳的影响需要考虑碳化物尺寸、碳化物分布和引起近表面起裂的碳化物体积密度。临界近表层碳化物体积密度计算公式见式(5)~(9)[14],一个圆柱形旋转弯曲疲劳试样,直径为D,长度为L,n为碳化物体积密度,则整个试样中夹杂物的数量为:

|

(5) |

假设碳化物为球形,直径为dc,试样近表面厚度为dS,dc=dS,则近表层的碳化物的数量为:

|

(6) |

近表层碳化物与整个试样碳化物数量比为:

|

(7) |

近表层必须存在一个碳化物,近表层才能存在起裂的可能性, 即:

|

(8) |

近表层起裂的临界碳化物体积密度为:

|

(9) |

NS/NV的比率代表了碳化物分布于近表面相对于整块材料的概率,同时可以表征近表面起裂于相对于内部起裂的概率。试样D为6.00mm,L为22.88mm,通过统计得到碳化物的最大长度平均值为4.25μm,64%碳化物最大直径超过4.25μm,取dS为4.25μm。NS/NV为0.3%,临界碳化物体积密度ncrit约等于5.5×108个/cm3,Cr4Mo4V轴承钢中碳化物体积密度约等于4.2×1014个/cm3时,真实的碳化物体积密度4.2×1014个/cm3远大于临界碳化物体积密度ncrit,则近表面起裂导致的破断发生的可能性更高。

2.3 缺陷对疲劳强度的影响从旋转弯曲疲劳试样断口观察发现,大多数缺陷引发的不扩展裂纹都是在垂直于最大主应力的平面上,如图 15所示,缺陷尺寸

|

图 15 断口缺陷尺寸与失效循环次数的关系 Fig. 15 Relationship between the size of defect and number of cycles to failure |

|

图 16 裂纹的应力强度因子与失效循环次数的关系 Fig. 16 Relationship between ΔKth and number of cycles to failure |

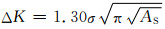

当裂纹起源为表面缺陷,则表面缺陷的最大应力强度因子为

|

(10) |

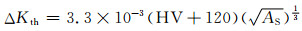

当R=-1时,裂纹前沿的应力影响因子为

|

(11) |

表面裂纹门槛值为

|

(12) |

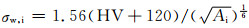

表面起裂试样疲劳极限强度为

|

(13) |

若起裂源夹杂物位于近表面,如图 8(b)所示,则面积A不仅包括缺陷的投影面积还包括夹杂与试样边缘之间的面积。近表面起裂的试样疲劳极限也用表面起裂试样疲劳极限的方程计算。

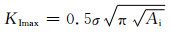

如图 8(c)所示,当裂纹起源于内部缺陷则内部缺陷的面积Ai为内部裂纹的面积,当内部起裂源夹杂物或者碳化物附近没有凹凸区域时,Ai为缺陷在最大应力方向上的投影面积,当内部起裂源存在凹凸明亮区域时,则Ai为GBF区。

当裂纹起源于内部缺陷,则最大应力强度因子为

|

(14) |

当R=-1时,内部裂纹的门槛值为

|

(15) |

内部起裂试样疲劳极限强度为

|

(16) |

当夹杂物所在位置的名义应力幅度σ′大于公式(13)和(16)所预计的疲劳极限,夹杂物就成为断裂源。如图 17所示,旋转弯曲疲劳破断试样的σ′/σw, defect都大于1,σ′/σw越大疲劳寿命越短。对σ′/σw, defect与疲劳寿命N之间的关系进行拟合,结果见公式(17)。当夹杂物和各种缺陷的尺寸控制在小于与硬度有关的临界值以内,则可以获得高的疲劳极限强度。

|

图 17 Cr4Mo4V轴承钢断裂循环次数N与σ′/σw, defect的关系 Fig. 17 Relationship between N of Cr4Mo4V bearing steel and σ′/σw, defect |

|

(17) |

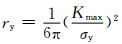

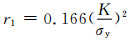

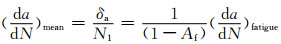

在Cr4Mo4V轴承钢旋转弯曲疲劳实验中,由碳化物M2C作为起裂源起裂的试样占71.5%,说明碳化物对Cr4Mo4V旋转弯曲疲劳性能有重要影响。如图 3所示,Cr4Mo4V轴承钢中未溶碳化物的临近碳化物平均距离为5μm,在只考虑基体的情况下,通过公式(18)计算的疲劳裂纹尖端最大塑性区尺寸见表 5中ry,相对于碳化物尺寸及间隔过小,理论上裂纹对碳化物作用较小,高弹性模量的碳化物应该会阻碍裂纹扩展。如图 18所示,在断口观察中发现,碳化物在裂纹扩展路径上被击碎,因此被击碎的碳化物会加快裂纹扩展。Shelton和Wronski[16]在0.7σy下,发现击碎的碳化物。击碎的碳化物不仅存在于裂纹尖端塑性区,而且存在于距离弹性/塑性区一定距离的r1处。公式(19)计算了裂纹尖端塑性区前段的应力σ1,当σ1≥0.7σy,公式(20)计算了距离裂纹尖端的距离r1,计算结果列于表 5中,碳化物半径平均值为2.6μm,当ΔK=7MPa·m1/2时,裂纹尖端塑性区尺寸为3.9μm,因此,碳化物对裂纹扩展速率有重要影响。公式(21)计算了考虑基体情况下的裂纹扩展速率,当存在大量碳化物时,且当碳化物面积百分比Af为1.2%时,公式(22)[16]计算的疲劳裂纹扩展真实速率是测试速率的1.02倍。Kmax为裂纹尖端最大塑性区,ry为应力强度因子,KI为裂纹尖端塑性区前沿,距离弹性/塑性边界距离r1处的应力强度因子,K为裂纹尖端应力强度因子,E为杨氏模量,δa为裂纹在N0循环周次下扩展的距离。

| ΔK/(MPa·m1/2) | ry/μm | r1/μm | Process zone ry+r1/μm |

| 6 | 0.4 | 1.5 | 1.9 |

| 7 | 0.5 | 3.4 | 3.9 |

| 8 | 0.7 | 4.5 | 5.2 |

| 9 | 0.9 | 5.9 | 6.8 |

| 10 | 1.1 | 6.9 | 8.0 |

|

图 18 疲劳试样断口形貌 Fig. 18 Fracture surfaces morphology of fatigue samples (σw=1156MPa, Nf=892295) |

最大塑性区尺寸为

|

(18) |

|

(19) |

|

(20) |

在基体中裂纹扩展速率为

|

(21) |

在考虑测试的裂纹扩展速率为

|

(22) |

(1) 在室温旋转弯曲加载条件下,Cr4Mo4V轴承钢疲劳寿命较为分散,S-N曲线呈下降趋势。由升降法测定Cr4Mo4V轴承钢安全疲劳极限为1019MPa。

(2) Cr4Mo4V轴承钢疲劳破坏模式有5种,即表面凹槽起裂、近表面碳化物起裂、近表面非金属夹杂物起裂、内部非金属夹杂物起裂和内部碳化物起裂。内部起裂断口有“鱼眼”特征;疲劳寿命超过107周次,内部起裂源碳化物周围形成GBF区。

(3) Cr4Mo4V轴承钢的碳化物体积密度远大于临界碳化物体积密度ncrit,Cr4Mo4V轴承钢发生近表面起裂破坏的概率更大。Cr4Mo4V轴承钢中碳化物在循环应力作用下发生破碎,破碎的碳化物加大了裂纹扩展速率。

(4) Cr4Mo4V轴承钢旋转弯曲疲劳破断试样的σ′/σw, defect都大于1,σ′/σw, defect越大疲劳寿命越短。当夹杂物和缺陷的尺寸控制在小于与硬度有关的临界值以内,则Cr4Mo4V轴承钢可以获得高的疲劳极限。

| [1] |

王博, 杨卯生, 赵昆渝. 双真空冶炼高合金轴承钢后真空表面渗碳疲劳性能的研究[J].

真空科学与技术学报, 2016, 36 (7): 838–843.

WANG B, YANG M S, ZHAO K Y. Fatigue resistance of surface-carburized Cr-Co-Mo-Ni bearing steel refined by vacuum melting[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36 (7): 838–843. |

| [2] |

韩顺, 厉勇, 王春旭, 等. AF1410钢的旋转弯曲疲劳破坏行为[J].

钢铁, 2013, 48 (3): 82–85.

HAN S, LI Y, WANG C X, et al. Behavior of rotating-bending fatigue failure of AF1410 steel[J]. Iron and Steel, 2013, 48 (3): 82–85. |

| [3] |

廉海强, 杨卯生, 孙世清. 新型Cr-Ni-Mo渗碳轴承钢旋转弯曲疲劳性能研究[J].

真空科学与技术学报, 2016, 36 (7): 779–783.

LIAN H Q, YANG M S, SUN S Q. Rotating bending fatigue properties of carburized Ni-Cr-Mo bearing steel[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36 (7): 779–783. |

| [4] | SAKAI T, NAKAGAWA A, OGUMA N, et al. A review on fatigue fracture modes of structural metallic materials in very high cycle regime[J]. International Journal of Fatigue, 2016, 93 : 339–351. DOI: 10.1016/j.ijfatigue.2016.05.029 |

| [5] |

鲁连涛, 李伟, 张继旺, 等. GCr15钢旋转弯曲超长寿命疲劳性能分析[J].

金属学报, 2009, 45 (1): 73–78.

LU L T, LI W, ZHANG J W, et al. Analysis of rotary bending gigacycle fatigue properties of bearing steel GCr15[J]. Acta Metallurgica Sinica, 2009, 45 (1): 73–78. |

| [6] | MURAKAMI Y, YOKOYAMA N N, NAGATA J. Mechanism of fatigue failure in ultralong life regime[J]. Fatigue & Fracture of Engineering Materials & Structures, 2002, 25 : 735–746. |

| [7] |

周承恩, 洪友士. GCr15钢超高周疲劳行为的实验研究[J].

机械强度, 2004, 26 (增刊1): 157–160.

ZHOU C E, HONG Y S. Experimental investigation on very-high-cycle fatigue of GCr15 steel[J]. Journal of Mechanical Strength, 2004, 26 (Suppl 1): 157–160. |

| [8] | GILBERT J L, PIEHLER H R. On the nature and crystallog-raphic orientation of subsurface cracks in high cycle fatigue of Ti-6Al-4V[J]. Metallurgical and Materials Transactions A, 1993, 24 (3): 669–680. DOI: 10.1007/BF02656635 |

| [9] | SHIOZAWA K, MORⅡ Y, NISHINO S, et al. Subsurface crack initiation and propagation mechanism in high-strength steel in a very high cycle fatigue regime[J]. International Journal of Fatigue, 2006, 28 (11): 1521–1532. DOI: 10.1016/j.ijfatigue.2005.08.015 |

| [10] | MEURLING F, MELANDER A, TIDESTEN M, et al. Influence of carbide and inclusion contents on the fatigue properties of high speed steels and tool steels[J]. International Journal of Fatigue, 2001, 23 (3): 215–224. DOI: 10.1016/S0142-1123(00)00087-6 |

| [11] | FUKAURA K, YOKOYAMA Y, YOKOI D, et al. Fatigue of cold-work tool steels:effect of heat treatment and carbide morphology on fatigue crack formation, life, and fracture surface observations[J]. Metallurgical and Materials Transactions A, 2004, 35 (4): 1289–1300. DOI: 10.1007/s11661-004-0303-5 |

| [12] | PICAS I, CUADRADO N, CASELLAS D, et al. Microstructural effects on the fatigue crack nucleation in cold work tool steels[J]. Procedia Engineering, 2010, 2 (1): 1777–1785. DOI: 10.1016/j.proeng.2010.03.191 |

| [13] | GÜNTHER J, KREWERTH D, LIPPMANN T, et al. Fatigue life of additively manufactured Ti-6Al-4V in the very high cycle fatigue regime[J]. International Journal of Fatigue, 2016, 94 : 236–245. |

| [14] | SOHAR C R, BETZWAR-KOTAS A, GIERL C, et al. Gigac-ycle fatigue behavior of a high chromium alloyed cold work tool steel[J]. International Journal of Fatigue, 2008, 30 (7): 1137–1149. DOI: 10.1016/j.ijfatigue.2007.09.012 |

| [15] | MUGHRABI H. On 'multi-stage' fatigue life diagrams and the relevant life-controlling mechanisms in ultrahigh-cycle fatigue[J]. Fatigue & Fracture of Engineering Materials & Structures, 2002, 25 : 755–764. |

| [16] | IQBAL A, KING J E. The role of primary carbides in fatigue crack propagation in aeroengine bearing steels[J]. International Journal of Fatigue, 1990, 12 (4): 234–244. DOI: 10.1016/0142-1123(90)90450-S |

| [17] | RESCALVO J A, AVERBACH BL. Fracture and fatigue in M-50 and 18-4-1 high speed steels[J]. Metallurgical and Materials Transactions A, 1979, 10 (9): 1265–1271. DOI: 10.1007/BF02811982 |

| [18] | MURAKAMI Y. Metal fatigue, effect of defects and nonme-tallic inclusions[M]. Oxford: Elsevier, 2002: 35-55. |

2019, Vol. 47

2019, Vol. 47