文章信息

- 贾东瑞, 王越, 刘正, 毛萍莉, 王峰, 王志

- JIA Dong-rui, WANG Yue, LIU Zheng, MAO Ping-li, WANG Feng, WANG Zhi

- Y含量对MgZn9YxZr0.5合金热裂敏感性的影响

- Effect of Y content on hot tearing susceptibility of MgZn9YxZr0.5 alloys

- 材料工程, 2019, 47(7): 126-133

- Journal of Materials Engineering, 2019, 47(7): 126-133.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001406

-

文章历史

- 收稿日期: 2017-11-16

- 修订日期: 2019-02-11

镁合金是目前应用中最轻的金属结构材料,在航空航天、交通工具、武器装备等领域有着广泛的应用前景。但是,当前用量最多的镁合金压铸件,由于受其铸态缺陷的限制,力学性能较低,难以满足承受较高载荷零件的技术要求[1]。为此,开发高性能变形镁合金是镁合金的一个重要发展趋势。在现有变形镁合金中,使用最为广泛的是Mg-Al系合金,其次是Mg-Mn系合金和Mg-Zn-Zr系合金。其中,Mg-Zn-Zr系合金由于具有高的比强度以及可热处理强化等优点,被认为是具有较大发展潜力的合金体系[2-3]。

众所周知,铸锭是变形镁合金塑性成形前的一个重要工艺过程。可是,Mg-Zn-Zr系合金,特别是高Zn含量的Mg-Zn-Zr系合金存在一个致命缺点,就是其凝固温度区间宽,热裂倾向高,这严重地限制了该系镁合金的铸锭尺寸,提高了其铸锭生产的废品率[4]。此外,较高热裂倾向的Mg-Zn-Zr系合金还可能导致其变形件在焊接过程的熔池区出现裂纹,轻则引起焊接接头的抗拉强度和伸长率明显降低,重则导致焊接结构失效[5]。为此,如何降低Mg-Zn-Zr系合金的热裂敏感性的研究不仅具有重要的理论探索价值,也具有重要的实际意义。

现阶段,越来越多的研究发现,Mg-Zn-Zr系合金中加入稀土元素Y后其组织和性能得到明显改善[6-8]。而有关Y对Mg-Zn-Zr系合金的组织与力学性能影响的研究较多,但对其热裂敏感性的研究较少。Zhou等[9]发现,Mg-Zn系合金与很多二元合金相似:随Zn含量增加其热裂敏感性的变化呈“λ”型,w(Zn)= 1.5%~2%时的热裂倾向最高。Liu等[10-11]对MgZn2.5YxZr0.5, MgZn4.5YxZr0.5镁合金的热裂敏感性进行了研究,结果发现,适量Y的加入可明显降低Mg-Zn-Zr系合金的热裂敏感性。不过,对于更高Zn含量镁合金的热裂敏感性尚且不清楚。为此,本工作的目的是基于MgZn9YxZr0.5(x=1, 2, 4, 6, 质量分数/%, 下同)合金热裂敏感性的研究,揭示Y含量对高Zn含量Mg-Zn-Zr系合金热裂敏感性的影响机制。

1 实验材料与方法目前,大量研究[12-14]表明Mg-Zn-Y合金凝固析出相的类型主要取决于Zn/Y比,其对后续的力学性能影响较大,高Y低Zn时主要形成长周期有序相(LPSO相),低Y高Zn时主要形成准晶结构的Mg3Zn6Y相(I相)或Mg3Zn3Y2(W相)。本实验采用MgZn9YxZr0.5(x=1, 2, 4, 6)合金作为实验材料,重点研究高Zn/Y比镁合金(含有I相或I+W相)的热裂敏感性,所设计的合金化学成分如表 1所示。

| Alloy | Mass fraction/% | Zn/Y | |||

| Zn | Y | Zr | Mg | ||

| MgZn9Y1Zr0.5 | 8.75 | 0.96 | 0.48 | Bal | 9.11 |

| MgZn9Y2Zr0.5 | 8.60 | 1.89 | 0.48 | Bal | 4.55 |

| MgZn9Y4Zr0.5 | 8.59 | 3.82 | 0.48 | Bal | 2.25 |

| MgZn9Y6Zr0.5 | 8.87 | 5.41 | 0.47 | Bal | 1.64 |

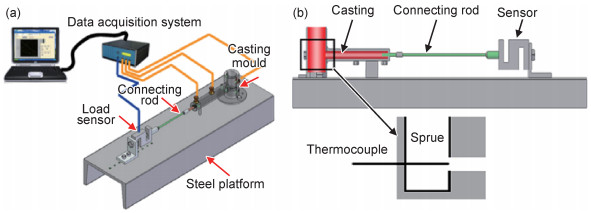

合金的主要原料为纯Mg(99.95%)、纯Zn(99.7%)、Mg-25%Y中间合金和Mg-30%Zr中间合金。本实验使用普通井式坩埚电阻炉熔炼合金,采用体积分数为99.8%的氮气和体积分数为0.2%的六氟化硫作为保护气体,以确保镁合金的纯净度。熔炼前,在不锈钢坩埚内表面涂抹氮化硼(BN)。将预热至200℃的纯镁放进坩埚熔炼,当温度升高到700℃时加入纯锌、Mg-Y中间合金和Mg-Zr中间合金。在700℃下搅拌熔体5min,然后保温30min,以确保合金元素完全溶解。之后将加热至700℃的熔融合金浇注到预热至200℃的“T”型模具中,如图 1(a)所示。模具几何形状被设计成“T”型,是为了确保应力收缩集中“T”型热节处,以方便观察和测量裂纹的体积。在浇注前将1根Ni-Cr热电偶插入“T”型模具热节的中心位置以测热裂纹的萌生温度,如图 1(b)所示。负载传感器通过1根长度为120mm、直径为4mm的细长钢棒与模具相连以测合金在凝固过程中的收缩应力。获得的模拟信号被传送到A/D数据信号转换系统中,信号转换系统将模拟信号转换为数字信号并传输到计算机上,以此采集收缩应力随时间(或温度)的变化曲线。

|

图 1 实验设备(a)和热裂测试系统(b)示意图 Fig. 1 Schematic diagrams of the experimental setup (a) and the hot tearing testing system (b) |

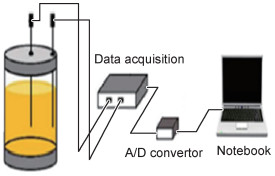

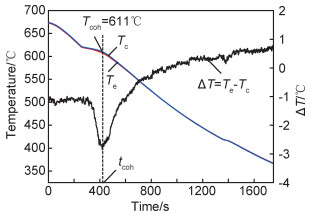

合金凝固过程中的一些重要参数,如液相线温度、α-Mg的初晶形核温度、形核结束温度、枝晶搭接温度等可基于如图 2所示的双热电偶分析方法测试[15]。本研究具体操作过程如下:将金属放入石墨坩埚中加热到700℃并且保温20min,然后将坩埚置于室温下,在被测试坩埚的中心位置和边缘位置各插入1根热电偶来测量中心位置温度(Tc)和边缘位置温度(Te)。基于测试得到的合金中心凝固冷却曲线和边缘凝固冷却曲线,以及通过牛顿基线法[16]可计算出不同温度对应的固相体积分数。由于在凝固过程中,熔炼坩埚中心位置与边缘位置处的凝固速率不同,边缘与心部存在着一定的温差。当α-Mg先后在边缘与心部形核后开始长大,当边缘与心部α-Mg枝晶生长至开始相互搭接(干涉)时,边缘与中心温度曲线开始由原来的逐渐分开转而相互靠近。显然,当测试的边缘与中心温度差ΔT(ΔT=Te-Tc)为最小值时,所对应的中心位置温度即为干涉点温度(Tcoh)[17]。

|

图 2 双热电偶分析设备示意图 Fig. 2 Schematic diagram of double thermocouple analysis equipment |

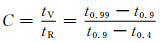

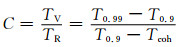

基于Clyne-Davies模型[18-19],当固相体积分数在0.4~0.9之间时,晶间存在足够多的液相,枝晶可以自由生长,凝固收缩可被残余的液相及时填补(补缩),因此凝固收缩应力可全部释放,这个阶段称为应力松弛阶段,这个阶段的凝固时间被定义为tR,所对应的温度差为TR;当固相体积分数在0.9~0.99之间时,枝晶间相互搭接,形成完整固相框架,封锁了枝晶间的残余液相,凝固收缩只能靠枝晶间剩余液相完成,当剩余液相不足以补缩时就会萌生裂纹,因此定义为易脆弱阶段,对应的凝固时间定义为tV,对应的温度差为TV。Clyne和Davies将tV与tR的比值(C)作为测定合金热裂敏感性的一个参数,合金的热裂倾向程度可用C(CSC)值的大小来衡量,其定义为:

|

(1) |

式中:tR为固相体积分数为0.4~0.9时应力松弛阶段所对应的凝固时间;tV为固相体积分数为0.9~0.99时易脆弱阶段所对应的凝固时间。

Clyne-Davies模型是假设固相体积分数为0.4时枝晶开始相互搭接,因此认为固相体积分数为0.4时所对应的凝固时间就是枝晶干涉时间(tcoh)。显然,将任何凝固温度下的任何成分合金的T0.4和t0.4看作为Tcoh和tcoh,其计算不但有误差,而且物理意义也不够明晰。为此,基于文献[20-21]的方法,本工作采用双热电偶测试法测试Tcoh和tcoh,并将tcoh代替Clyne-Davies模型中的t0.4,由此计算MgZn9YxZr0.5合金的热裂敏感性,如式(2)所示:

|

(2) |

热裂实质上都是由温度差引起的热应力所导致的。为此,本工作还将式(2)中的时间参数换成温度参数(见式(3)),其物理意义为:镁合金凝固所经历的TR区间(整体补缩)越大,TV区间(晶间补缩)越小,则热裂敏感性越低。

|

(3) |

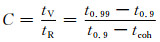

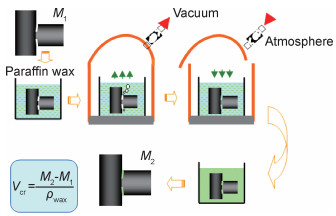

本工作利用式(3)预测镁合金热裂敏感性,并通过裂纹体积实验测定方法[22]对预测结果进行验证,如图 3所示。试样的初始质量为M1,将试样浸入盛有熔融石蜡的装置中,使石蜡在真空下填充热裂纹。设充满石蜡的试样的质量为M2,利用公式Vcr=(M2-M1)/ρwax可测定热裂纹的体积。其中,Vcr为裂纹体积,ρwax为石蜡密度。

|

图 3 裂纹体积测定示意图 Fig. 3 Schematic diagram of crack volume measurement |

本工作采用X射线衍射仪来测定合金在凝固过程中形成的相成分,借助扫描电镜和能谱仪分析凝固组织的组成,同时对裂纹区域组织和断口表面形貌进行观察,揭示合金凝固过程中组织演变、裂纹萌生、裂纹扩展方式以及剩余液相填充裂纹等微观机制。

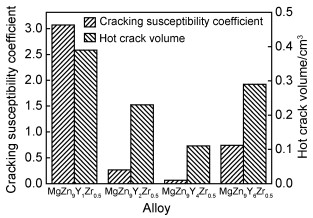

2 结果与分析 2.1 热裂敏感性预测与验证基于Clyne-Davies模型,MgZn9YxZr0.5合金的理论预测和实际测试的热裂纹体积值如图 4所示。由此可知,不同Y含量的合金热裂敏感性由大到小的顺序如下:MgZn9Y1Zr0.5>MgZn9Y6Zr0.5>MgZn9Y2Zr0.5> MgZn9Y4Zr0.5。随着Zn/Y比从9.11降低到2.25时(Y含量从1%增加到4%),MgZn9YxZr0.5合金热裂敏感性呈现降低的趋势;随着Zn/Y比继续从2.25降低到1.64时(Y含量为6%),合金热裂敏感性转而升高。从图 4可以看出,当Zn/Y比为9.11和4.55时,合金热裂纹体积分别为0.39cm3和0.23cm3。当Zn/Y比降低到2.25时,裂纹体积值达到最小为0.11cm3。然而,当Zn/Y比进一步从2.25降低到1.64时,裂纹体积值从0.11cm3增加到0.29cm3。实测的热裂纹体积值也遵循同样的顺序:MgZn9Y1Zr0.5> MgZn9Y6Zr0.5>MgZn9Y2Zr0.5>MgZn9Y4Zr0.5,与理论预测的CSC值具有相同的趋势,验证了基于Clyne-Davies模型预测的不同Y含量合金热裂敏感性的准确性。

|

图 4 MgZn9YxZr0.5合金热裂敏感性预测值和热裂纹体积实测值 Fig. 4 Hot tearing susceptibility predicted and hot crack volume measured values of MgZn9YxZr0.5 alloy |

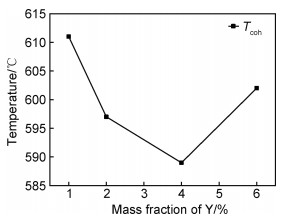

MgZn9YxZr0.5合金的凝固结晶特征主要体现在枝晶干涉温度的变化,图 5为利用双热电偶方法测得的MgZn9Y1Zr0.5合金的凝固曲线和ΔT(Te-Tc)随温度的变化曲线。由图 5可见,ΔT存在一个最小值,该值所对应的温度即为Tcoh。图 6为依此测得的不同Y含量MgZn9YxZr0.5合金的Tcoh,其由高到低的顺序为:Tcoh(MgZn9Y1Zr0.5)>Tcoh(MgZn9Y6Zr0.5)>Tcoh(MgZn9Y2Zr0.5)>Tcoh(MgZn9Y4Zr0.5)。

|

图 5 MgZn9YxZr0.5合金凝固曲线和枝晶搭接温度 Fig. 5 Solidification cooling curves and measured dendrite coherency temperature of the MgZn9YxZr0.5 alloy |

|

图 6 不同Y含量MgZn9YxZr0.5合金枝晶搭接温度 Fig. 6 Dendrite coherency temperature(Tcoh) of the MgZn9YxZr0.5 alloys with different Y contents |

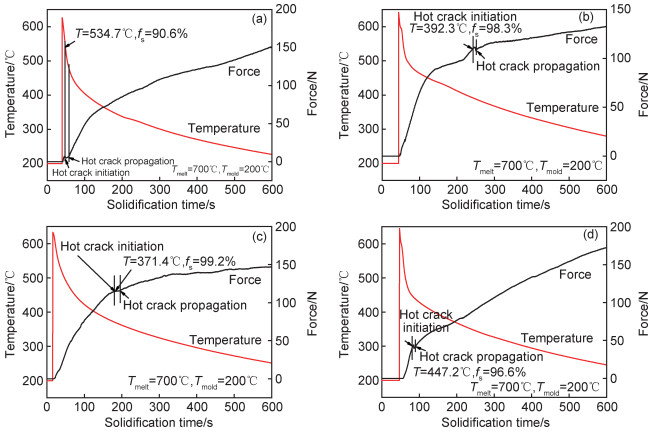

MgZn9YxZr0.5合金的凝固力学特征主要体现在其“T”型模具冷却过程中裂纹的萌生温度(或固相含量)。图 7为MgZn9YxZr0.5合金的凝固冷却曲线与收缩应力随时间变化曲线。当凝固收缩应力大于合金强度时,在“T”型模具热节处热裂纹萌生并扩展,此时应力曲线连续性会遭到破坏,曲线上就会出现扭折,依此可认为开始发生了热裂。由此可知,测试得到的MgZn9YxZr0.5合金(x=1, 2, 4, 6)凝固过程中裂纹萌生所对应的温度分别为534.7, 392.3, 371.4, 447.2℃;所对应的固相体积分数分别为90.6%, 98.3%, 99.2%和96.6%。

|

图 7 MgZn9YxZr0.5合金的收缩应力和温度对于时间的函数 (a)MgZn9Y1Zr0.5; (b)MgZn9Y2Zr0.5; (c)MgZn9Y4Zr0.5; (d)MgZn9Y6Zr0.5 Fig. 7 Contraction force and temperature as function of time for MgZn9YxZr0.5 alloys (a)MgZn9Y1Zr0.5; (b)MgZn9Y2Zr0.5; (c)MgZn9Y4Zr0.5; (d)MgZn9Y6Zr0.5 |

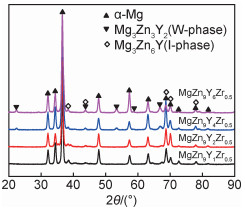

图 8为MgZn9YxZr0.5合金的XRD图谱。由图 8可见,MgZn9YxZr0.5合金(x=1, 2, 4, 6)的室温相组成分别为α-Mg+I(Mg3Zn6Y)+W(Mg3Zn3Y2)。其中,W相的含量随Y含量的增加而增加。基于文献[23-25]推断,在MgZn9YxZr0.5合金凝固过程中,先以选分结晶的方式析出α-Mg;之后,当Y含量较低时(x=1),I相在晶间剩余液相中析出;当Y含量较多时(x=2, 4, 6),则先通过共晶反应: L→α-Mg+W(≈513℃)形成共晶组织,然后通过包晶反应L+W→α-Mg+I(≈440℃)生成I相,且生成的I相包覆在W相的周围。

|

图 8 MgZn9YxZr0.5合金的XRD图谱 Fig. 8 XRD patterns of MgZn9YxZr0.5 alloys |

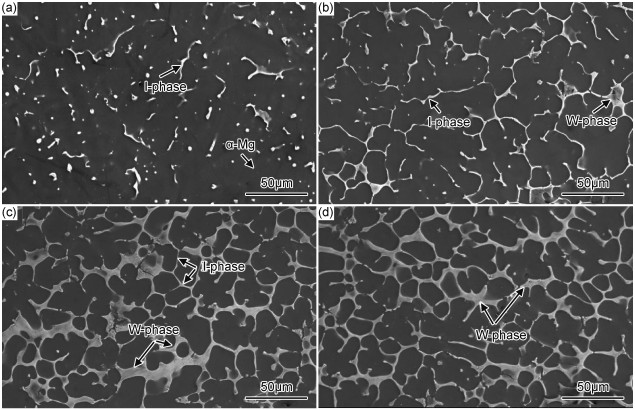

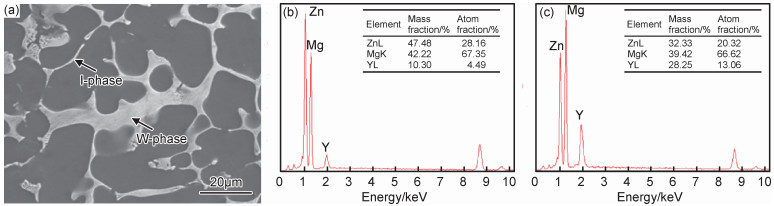

图 9和图 10分别为MgZn9YxZr0.5合金的SEM图像与EDS分析结果。由图 9, 10对比可见,晶界上的细线状组织(Zn/Y原子比接近6:1)为I相,三角晶界处的鱼骨状组织为W相共晶组织(Zn/Y原子比接近3:2)。从图 9(a)可见,MgZn9Y1Zr0.5合金组织主要为沿晶界分布的细线状I相。随Y含量增加,MgZn9YxZr0.5合金(x=2, 4, 6)三角晶界处出现鱼骨状W相共晶组织,并且随Y含量的增加而增加。MgZn9Y6Zr0.5合金组织中的W相鱼骨状共晶组织向晶界四周延伸,与细线状I相相连呈网状分布。

|

图 9 不同Y含量MgZn9YxZr0.5铸态合金SEM图片 (a)MgZn9Y1Zr0.5; (b)MgZn9Y2Zr0.5; (c)MgZn9Y4Zr0.5; (d)MgZn9Y6Zr0.5 Fig. 9 SEM images of as-cast MgZn9YxZr0.5 alloys with different Y contents (a)MgZn9Y1Zr0.5; (b)MgZn9Y2Zr0.5; (c)MgZn9Y4Zr0.5; (d)MgZn9Y6Zr0.5 |

|

图 10 MgZn9Y4Zr0.5合金的SEM像和EDS分析 (a)SEM像; (b)I相的EDS分析; (c)W相的EDS分析 Fig. 10 SEM image and EDS analysis of MgZn9Y4Zr0.5 alloy (a)SEM image; (b)EDS analysis of I-phase; (c)EDS analysis of W-phase |

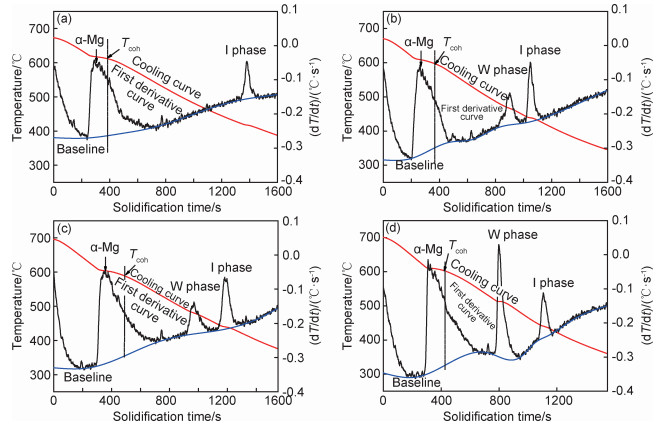

图 11是MgZn9YxZr0.5合金(x=1, 2, 4, 6)凝固的冷却曲线及其对时间一阶导数曲线。热裂敏感性与枝晶搭接时枝晶间封闭的液相体积有关,当这部分液相凝固收缩导致的体积变化不能被剩余液相填充时,就将产生热裂。如图 11所示,Tcoh垂线以左与dT/dt曲线及基线所围面积除以总面积即为枝晶搭接时α-Mg的固相体积分数(α),Lc =(1-α)即为枝晶搭接后的剩余液相。显然,Tcoh温度越低,Tcoh垂线越向右移,Lc值就越小,枝晶间凝固体积收缩量就越小,合金的热裂敏感性就会越低。由此可知,图 6测得的不同Y含量MgZn9YxZr0.5合金的Tcoh由高到低的顺序与MgZn9YxZr0.5合金的热裂敏感性实测值一致:Tcoh(MgZn9Y1Zr0.5)>Tcoh(MgZn9Y6Zr0.5)>Tcoh (MgZn9-Y2Zr0.5)>Tcoh(MgZn9Y4Zr0.5)。

|

图 11 MgZn9YxZr0.5合金的热分析曲线 (a)MgZn9Y1Zr0.5; (b)MgZn9Y2Zr0.5; (c)MgZn9Y4Zr0.5; (d)MgZn9Y6Zr0.5 Fig. 11 Thermal analysis curves of MgZn9YxZr0.5 alloy (a)MgZn9Y1Zr0.5; (b)MgZn9Y2Zr0.5; (c)MgZn9Y4Zr0.5; (d)MgZn9Y6Zr0.5 |

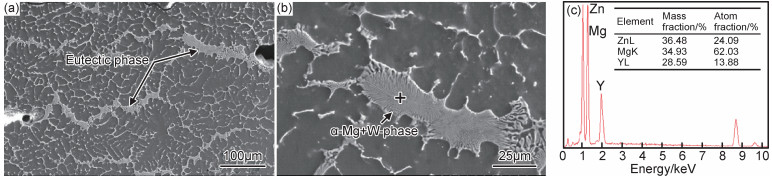

由图 11可见,当w(Y)≤4%时,随Y含量的增加,MgZn9YxZr0.5合金dT/dt曲线的W相峰下面积从无到有,从小到大,说明(α-Mg+W)共晶组织含量增加,合金的补缩能力增强,热裂敏感性降低。当w(Y)=4%时,裂纹末端积聚了较多的共晶相(见图 12),经能谱分析结果可知,其Zn/Y原子比接近1.5,为W相共晶组织,对裂纹起到了补缩作用。因此MgZn9Y4Zr0.5合金具有较好的热裂纹愈合能力,热裂敏感性较小。不过,当w(Y)=6%时,包晶析出的准晶相I相减少,而网状分布的W相与α-Mg的晶体结构差异较大,W相与α-Mg直接形成相界面,相界面两侧的结合力下降,易于萌生裂纹,因而热裂敏感性转而增强。

|

图 12 MgZn9Y4Zr0.5合金断口截面形貌图和第二相EDS分析 (a)裂纹延伸末端形貌图;(b)局部放大图;(c)第二相EDS分析 Fig. 12 Morphology images of fracture cross section and corresponding EDS analysis of secondary phase of MgZn9Y4Zr0.5 alloy (a)morphology image of crack extension end; (b)image of local enlargement; (c)EDS analysis of secondary phase |

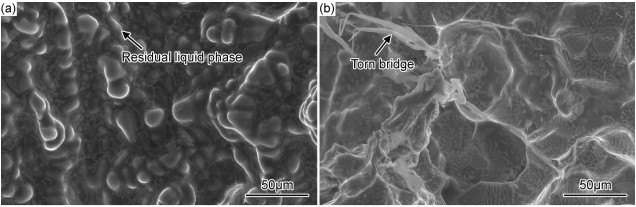

MgZn9YxZr0.5合金(x=1, 2, 4, 6)凝固过程中裂纹萌生所对应的温度分别为:534.7, 392.3, 371.4, 447.2℃。其中,MgZn9Y1Zr0.5合金的热裂纹萌生最早,MgZn9Y4Zr0.5合金的热裂纹萌生最晚(见图 13)。由图 13可见,MgZn9Y1Zr0.5合金的裂纹萌生温度远高于I相的析出温度范围,说明发生热裂时晶界上存在较多的残余液相,因而在断口上可见到明显的液膜痕迹;MgZn9Y4Zr0.5合金的裂纹萌生时,I相的析出已完成,说明其凝固后期形成的固相对枝晶间分裂起到了较好的桥接作用。

|

图 13 MgZn9Y1Zr0.5(a)和MgZn9Y4Zr0.5(b)合金断口形貌图 Fig. 13 Morphology images of fractures for MgZn9Y1Zr0.5(a) and MgZn9Y4Zr0.5(b) alloys |

(1) MgZn9YxZr0.5(x=1, 2, 4, 6)合金热裂敏感性预测值与实测值符合较好,其从高到低顺序为:MgZn9Y1Zr0.5>MgZn9Y6Zr0.5>MgZn9Y2Zr0.5>MgZn9Y4Zr0.5。其中,MgZn9Y1Zr0.5合金的热裂敏感性最大,MgZn9Y4Zr0.5合金的热裂敏感性最小。

(2) 凝固过程枝晶搭接温度及W相鱼骨状共晶组织析出量随MgZn9YxZr0.5合金中Y含量而改变。枝晶搭接温度降低可减少枝晶间补缩阶段的时间,W相鱼骨状共晶组织析出量增加可提高枝晶间补缩阶段的残余液相含量。

(3) 随着MgZn9YxZr0.5合金中Y含量的增加,合金的热裂敏感性呈现先降低后增加的趋势,含有4%Y时合金的热裂敏感性最低,含有6%Y时,准晶相I相减少,W相与I相沿晶析出形成网状组织,使得合金的热裂敏感性转而升高。

| [1] |

刘正, 张奎, 曾小勤.

镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002.

LIU Z, ZHANG K, ZENG X Q. Theoretical basis and application of magnesium-based light alloy[M]. Beijing: Mechanical Industry Press, 2002. |

| [2] |

苏再军, 杨树忠, 刘楚明, 等. Zn对铸态Mg-Y-Nd-Zr合金组织和力学性能的影响[J].

材料工程, 2017, 45 (9): 116–122.

SU Z J, YANG S Z, LIU C M, et al. Effects of Zn on microstruc-ture and mechanical properties of as-cast Mg-Y-Nd-Zr alloys[J]. Journal of Materials Engineering, 2017, 45 (9): 116–122. |

| [3] |

曾小勤, 史枭颖. 稀土镁合金强韧性设计与开发[J].

航空材料学报, 2017, 37 (1): 18–25.

ZENG X Q, SHI X Y. Strengthening and toughening design and development of Mg-rare earth alloys[J]. Journal of Aeronautical Materials, 2017, 37 (1): 18–25. |

| [4] |

王博, 刘正, 毛萍莉, 等. Sn对Mg-Al-Ca系合金热裂敏感性的影响[J].

稀有金属, 2016, 40 (7): 647–653.

WANG B, LIU Z, MAO P L, et al. Hot tearing susceptibility of Mg-Al-Ca alloy with different Sn additions[J]. Chinese Journal of Rare Metals, 2016, 40 (7): 647–653. |

| [5] | SONG J F, WANG Z, HUANG Y D, et al. Effect of Zn addition on hot tearing behavior of Mg-0.5Ca-xZn alloys[J]. Materials & De-sign, 2015, 87 : 157–170. |

| [6] | GUNDE P, SCHIFFL A, UGGOWITZER P J, et al. Influence of yttrium additions on the hot tearing susceptibility of magnesium-zinc alloys[J]. Materials Science and Engineering:A, 2010, 527 (26): 7074–7079. DOI: 10.1016/j.msea.2010.07.086 |

| [7] |

王斌, 易丹青, 周玲伶, 等. 稀土元素Y和Nd对Mg-Zn-Zr系合金组织和性能的影响[J].

金属热处理, 2005, 30 (7): 9–13.

WANG B, YI D Q, ZHOU L L, et al. Influence of Y and Nd on microstructure and properties of Mg-Zn-Zr alloys[J]. Heat Treat-ment of Metals, 2005, 30 (7): 9–13. DOI: 10.3969/j.issn.0254-6051.2005.07.004 |

| [8] | WANG Z, LI Y Z, WANG F, et al. Hot tearing susceptibility of Mg-xZn-2Y alloys[J]. Transactions of Nonferrous Metals Society of China, 2016, 26 (12): 3115–3122. DOI: 10.1016/S1003-6326(16)64443-6 |

| [9] | ZHOU L, HUANG Y D, MAO P L, et al. Influence of composition on hot tearing in binary Mg-Zn alloys[J]. International Journal of Cast Metals Research, 2011, 24 (3/4): 170–176. |

| [10] | LIU Z, ZHANG S B, MAO P L, et al. Effects of Y on hot tearing susceptibility of Mg-Zn-Y-Zr alloys[J]. Transactions of Nonfer-rous Metals Society of China, 2014, 24 (4): 907–914. DOI: 10.1016/S1003-6326(14)63142-3 |

| [11] | FENG Y, MAO P L, LIU Z, et al. Hot tearing susceptibility of MgZn4.5YxZr0.5 alloys and mechanism[J]. China Foundry, 2016, 13 (3): 159–165. DOI: 10.1007/s41230-016-5139-2 |

| [12] | GROBNER J, KOZLOV A, FANG X Y, et al. Phase equilibria and transformations in ternary Mg-rich Mg-Y-Zn alloys[J]. Acta Materialia, 2012, 60 (17): 5948–5962. DOI: 10.1016/j.actamat.2012.05.035 |

| [13] | LUO S Q, TANG A T, PAN F S, et al. Effect of mole ratio of Y to Zn on phase constituent of Mg-Zn-Zr-Y alloys[J]. Transac-tions of Nonferrous Metals Society of China, 2011, 21 (4): 795–800. DOI: 10.1016/S1003-6326(11)60783-8 |

| [14] | GROBNER J, SCHMID F R. Key issues in a thermodynamic Mg alloy database[J]. Metallurgical and Materials Transactions A, 2013, 44 (7): 2918–2934. DOI: 10.1007/s11661-012-1483-z |

| [15] | HOU D, LIANG S M, CHEN R, et al. Solidification behavior and grain size of sand casting Mg-Al-xZn alloys[J]. Acta Metallu-rgica Sinica, 2014, 50 (5): 601–609. |

| [16] | UPADHYA K G, STEFANESCU D M, LIEU K, et al. Compu-ter-aided cooling curve analysis, principles and applications in metal casting[J]. AFS Transactions, 1989, 97 : 61–66. |

| [17] | FARAHANY S, BAKHSHESHI-RAD H R, IDRIS M H, et al. In-situ thermal analysis and macroscopical characterization of Mg-xCa and Mg-xCa-xZn alloy systems[J]. Thermochimica Acta, 2012, 527 (1): 180–189. |

| [18] | CLYNE T W, DAVIES G J. The influence of composition on solidification cracking susceptibility in binary alloy systems[J]. The British Foundryman, 1981, 74 : 65–73. |

| [19] | CLYNE T W, DAVIES G J. A quantitative solidification cracking test for castings and an evaluation of cracking in aluminium-magnesium alloys[J]. The British Foundryman, 1975, 68 : 238–244. |

| [20] | LIANG S M, CHEN R S, BLANDIN J J, et al. Thermal analysis and solidification pathways of Mg-Al-Ca system alloys[J]. Materials Science and Engineering:A, 2008, 480 (1/2): 365–372. |

| [21] | FARAHANY S, NORDIN N A, OURDJINI A, et al. The sequ-ence of intermetallic formation and solidification pathway of an Al-13Mg-7Si-2Cu in-situ composite[J]. Materials Characteriza-tion, 2014, 98 : 119–129. DOI: 10.1016/j.matchar.2014.09.018 |

| [22] | LIU Z, LIU L, ZHANG S B, et al. Investigations on hot tearing susceptibility and its mechanism of Mg-Zn-Y alloys[J]. Materials Science Forum, 2017, 879 : 1164–1169. |

| [23] | LEE J Y, KIM D H, LIM H K, et al. Effects of Zn/Y ratio on microstructure and mechanical properties of Mg-Zn-Y alloys[J]. Materials Letters, 2005, 59 (29/30): 3801–3805. |

| [24] | LI M Z, WANG Y Q, LI C, et al. Effects of neodymium rich rare earth elements on microstructure and mechanical properties of as cast AZ31 magnesium alloy[J]. Materials Science and Technolo-gy, 2011, 27 (7): 1138–1142. DOI: 10.1179/026708310X12668415533883 |

| [25] | HUANG Z H, LIANG S M, CHEN R S, et al. Solidification pathways and constituent phases of Mg-Zn-Y-Zr alloys[J]. Journal of Alloys and Compounds, 2009, 468 (1/2): 170–178. |

2019, Vol. 47

2019, Vol. 47