文章信息

- 张菁丽, 吴金平, 罗媛媛, 赵彬, 郭荻子, 赵圣泽, 杨帆

- ZHANG Jing-li, WU Jin-ping, LUO Yuan-yuan, ZHAO Bin, GUO Di-zi, ZHAO Sheng-ze, YANG Fan

- 基于Normalized Cockcroft & Latham韧性损伤准则Ti600合金临界损伤值的测定

- Determination of critical damage value of Ti600 alloy based on Normalized Cockcroft & Latham ductile fracture criterion

- 材料工程, 2019, 47(7): 121-125

- Journal of Materials Engineering, 2019, 47(7): 121-125.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000336

-

文章历史

- 收稿日期: 2018-03-29

- 修订日期: 2019-03-05

为满足先进航空发动机的设计要求,提高材料在高温环境中的综合性能,高温钛合金的研制尤为关键[1-2]。Ti600钛合金是我国自主研制的具有知识产权的600℃高温钛合金,由于其密度低、强度高、优良的耐热性和抗氧化性,被广泛应用于制造高推重比航空发动机关键部件[3]。Ti600构件在锻造成形过程中,由于自身强度较高,以及温度场和应力场的不均匀性,极易产生锻造裂纹,造成整个锻件的报废,给生产带来巨大损失[4]。因此,提前预测Ti600锻造成形时裂纹的产生,通过优化工艺制造合格的Ti600构件,保证构件在服役环境下的安全性和可靠性是十分必要的。

在塑性成形过程中,金属内部的损伤是一个积累的过程。随着变形量的增大,损伤值也在不断变大,当达到一个临界值时,金属内部出现裂纹[5-6]。近年来,国内外学者利用不同的损伤模型,通过物理实验的方法来确定临界损伤值,并将其嵌入有限元模拟软件中,对金属的塑性变形过程进行模拟,提前预测裂纹的产生[7-10]。Terhorst等[11]将Normalized Cockcroft & Latham模型和Deform2D有限元软件相结合,成功预测了正挤压时金属内部楔形裂纹的萌生及扩展。Asl等[12]将Argon损伤模型嵌入ABAQUS有限元软件对滚压成型过程中金属开裂位置进行预测,准确率可达83%以上。

为了提高有限元软件损伤预测的准确性,利用物理实验确定材料在给定条件下的临界损伤值十分关键。在实际生产中,不同的变形温度和应变速率均会对金属的塑性、韧性和强度产生影响,导致临界损伤值的变化。本研究以Ti600高温钛合金在变形温度1010℃,应变速率0.001s-1下的变形为例,结合Normalized Cockcroft & Latham损伤模型与高温拉伸实验,测定了该条件下Ti600合金的临界损伤值。之后将所得损伤值嵌入有限元软件中,对之前进行的拉伸过程进行数值模拟验证。

1 实验材料与方法实验材料为经多次镦拔改锻后的高温钛合金Ti600。该合金为Ti-Al-Sn-Zr-Mo-Si-Y系合金,β转变温度约为1035℃。

利用物理实验来测定金属临界损伤值的方法主要有两种[4, 13]:一种是对金属进行高温压缩实验。试样在压应力的作用下,发生“鼓肚”效应,并首先在表面产生宏观裂纹。当第一条宏观裂纹产生时,认为材料损伤达到临界值。但实验过程中,试样表面裂纹较难观察;另一种方法是采用高温拉伸实验,得到金属在单向拉应力下的流变曲线,通过计算获得临界损伤值,实验简单可行。本研究采用高温拉伸实验方法对Ti600合金的临界损伤值进行测定。

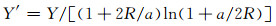

本研究利用Gleebe1500D热力学模拟试验机,对Ti600合金拉伸试样进行高温拉伸。试样尺寸如图 1所示。试样为圆柱形拉伸试样,试样中心±15mm范围内加工有较小锥度,可使试样在中心位置发生颈缩并最终断裂,以便于实验过程中试验机专用配件对颈缩截面进行实时测量(见图 2)。控温热电偶焊于试样中心最小截面处,以保证拉伸过程中试样中心±15mm范围内近恒温的条件。

|

图 1 试样尺寸示意图 Fig. 1 Schematic diagram of specimen dimension |

|

图 2 拉伸实验简图 Fig. 2 Schematic drawing of tensile test |

实验时,试验机首先以10℃/s的速率将试样加热到1010℃,保温5min后以0.001s-1的应变速率进行拉伸,直至拉断。实验过程中,温度、应变速率、变形程度均由试验机的微机处理系统控制,试验机自动采集有关数据,并以表格形式输出载荷、行程、中心横截面变化等数据。实验后,试样水淬冷却。

2 结果与分析 2.1 流变曲线分析在高温拉伸过程中,设定试样中心±15mm范围内为1010℃恒温区。同时,由于试样中心锥度较小,可以认为试样在变形初期该区域发生的是均匀的塑性变形。因此,试样的工程应力σ和工程应变ε为:

|

(1) |

|

(2) |

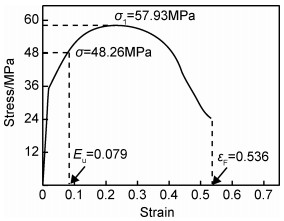

式中:P为拉伸载荷,N;A0为试样中心原始横截面积,mm2;l0为试样标距原始长度,mm,本研究为30mm;Δl为试样标距伸长量,mm。因此,可得到Ti600合金在变形温度为1010℃,应变速率为0.001s-1条件下的工程应力-应变曲线,如图 3所示。

|

图 3 Ti600合金工程应力-应变曲线 Fig. 3 Engineering stress-strain curves of Ti600 alloy |

由图 3可知,整个拉伸过程经历了3个阶段:弹性变形、均匀塑性变形及局部塑性变形。当工程应力σ达到峰值时,载荷也达到最大值。在此之前,试样发生了弹性变形及均匀塑性变形,中心横截面不发生颈缩。在此之后,试样承载能力急剧下降,发生失稳。同时中心横截面内部出现损伤,宏观上发生颈缩,横截面积减小。因此,工程应力及应变无法真实反映材料塑性变形的力学特征。

因此,需求得Ti600合金真实应力Y及真实应变Ε为:

|

(3) |

|

(4) |

式中A为各加载瞬间的试样中心的横截面积。

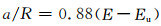

在非均匀塑性变形阶段,试样中心发生颈缩,受力状态由原来的单向拉应力变为三向应力状态。式(3)计算的真实应力只是局部塑性变形过程中的应力平均值,必然大于单向均匀拉伸时的拉伸应力。为了获得实际的流变曲线,须对由式(3)计算得到的真实应力进行修正。Bridgman根据大量的实验得出颈缩处不均匀塑性变形应力修正的经验公式[14]:

|

(5) |

式中:Y′为修正后的实际应力,MPa;R为颈缩处试样外轮廓曲率半径,mm;a为颈缩横截面直径,mm,其中

|

(6) |

式中Εu为颈缩开始时的应变。根据式(5), (6)修正工程应力-应变曲线,可得到真实应力-应变曲线,如图 4所示。

|

图 4 Ti600合金真实应力-应变曲线 Fig. 4 True stress-strain curves of Ti600 alloy |

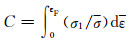

本研究采用Normalized Cockcroft & Latham损伤模型对Ti600高温钛合金临界损伤值进行计算。Oh和Kobayashi等在Cockcroft & Latham损伤模型的基础上,结合空隙生长理论,提出Normalized Cockcroft & Latham损伤模型[15]:

|

(7) |

式中:C为临界损伤值;εF为断裂时的等效应变;σ1为拉伸时的最大主应力,MPa;σ为等效应力,MPa;ε为等效应变。该损伤模型被应用于多种材料及加工方法[16-17],且计算精度较高。

该模型考虑了最大轴向拉应力与等效应力的比值,认为主应力是造成损伤的重要原因。而在单向拉伸过程中,主应力与加载方向一致。在颈缩过程中,试样心部主应力最大,并沿径向减小,从而使损伤从试样心部开始产生。因此本研究采用高温拉伸的方法与Normalized Cockcroft & Latham损伤模型相结合来测定材料的临界损伤值。

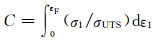

在原始Normalized Cockcroft & Latham损伤模型中,参数σ, ε较难测定,而在单向拉伸实验中,试样是随着真应变ε1的改变而最终断裂,因此以ε1代替式(7)中的ε更为合理:

|

(8) |

式中σUTS为极限拉应力,即试样拉伸载荷达到最大时所受拉应力。这是由于σ, σUTS都是对特定温度下材料强度的体现,σUTS较σ而言更易测量。同时,在单向拉伸实验中,最大拉应力是造成材料失效的主要原因。根据最大拉应力强度理论,只要最大拉应力达到材料单向拉伸的极限拉应力值,材料就发生断裂失效。因此在本研究的实验背景下,采用σUTS代替σ是较为合理的。从式(8)可以看出,在变形过程中,当每个单位的应变能量达到某一临界值时,材料开始产生裂纹。由式(8)可得到求解材料临界损伤值的最终公式:

|

(9) |

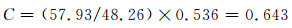

由式(9)可求得Ti600合金在变形温度为1010℃,应变速率为0.001s-1条件下的临界损伤值为:

|

(10) |

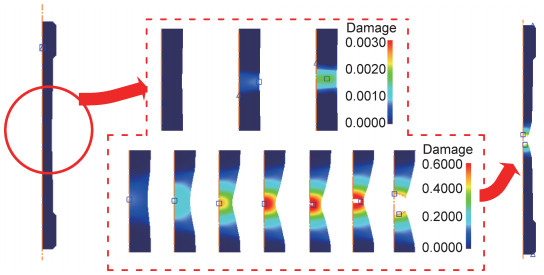

将所得损伤值嵌入有限元软件中,利用Normalized Cockcroft & Latham损伤模型对Ti600合金在变形温度为1010℃,应变速率为0.001s-1下的拉伸过程进行模拟。

通过二维作图软件建立试样几何模型,导入有限元软件中。同时导入Ti600合金在变形温度为1010℃,应变速率为0.001s-1条件下修正后的真实应力-应变曲线。设置Ti600合金的热传导系数为20kW/(m2·K)。由于实验环境为真空,试样与环境的对流系数设置为0kW/(m2·K)。采用剪切摩擦模型,摩擦因数为0.25。试样两端设置边界应变速率为0.001mm/s-1。选择Normalized Cockcroft & Latham损伤模型,并设置临界值为0.643。最终模拟结果如图 5所示。

|

图 5 Ti600合金高温拉伸过程 Fig. 5 High temperature tensile process of Ti600 alloy |

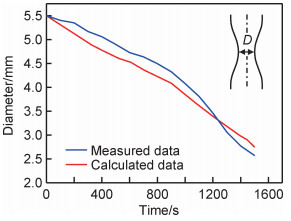

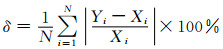

由图 5可以看出,拉伸试样在变形初期经历了短暂的均匀变形阶段。之后首先在中心最小横截面外侧形成应力集中,此时该处损伤值最大。随着变形的进行,试样中心部位逐渐受到轴向拉应力的影响,最大损伤处向试样心部移动。当心部损伤值最大时,试样开始发生颈缩。当试样心部损伤值达到0.643时,裂纹萌生。心部裂纹在之后的变形中沿径向逐渐向外扩展,最终造成整个试样的断裂。图 6为试样最小横截面直径随时间的变化曲线。为了验证该损伤准则的准确性,可通过计算实测数据与模拟数据的平均相对误差δ来表示。

|

图 6 试样最小横截面直径变化曲线 Fig. 6 Variety curves of minimum cross sectional diameter of sample |

|

(11) |

式中:Y为实测数据;X为模拟数据;Yi和Xi分别为Y和X的平均值;N为选取数据的个数。平均相对误差δ可较有效地判定实测数据和模拟数据的一致性。经计算,实测数据与模拟数据的平均相对误差为6.35%。误差分析表明,有限元软件能较准确地模拟试样断裂前最小横截面变化规律。以上说明通过实测损伤值与有限元模拟软件相结合的方法,无论是裂纹萌生和扩展,还是金属局部失稳现象均得到了较好的预测。这也从侧面说明了通过该方法测得的Ti600合金临界损伤值较准确,可应用在大型坯料变形中的损伤预测。

4 结论(1) 对Normalized Cockcroft & Latham损伤模型进行合理简化,以真应变ε1代替等效应变ε,极限拉应力σUTS代替等效应力σ。同时结合热模拟拉伸实验,得到了Ti600合金在变形温度为1010℃,应变速率为0.001s-1条件下临界损伤值为0.643。

(2) 将实验获得的临界损伤值嵌入有限元软件中对热模拟拉伸过程裂纹萌生与扩展进行预测。结果表明,试样的裂纹萌生和扩展位置预测准确,最小横截面变化规律与实验基本相符。说明通过该方法测得的Ti600合金临界损伤值较准确,可应用在大型坯料变形中的损伤预测。

| [1] |

蔡建明, 田丰, 刘东, 等. 600℃高温钛合金双性能整体叶盘锻件制备技术研究进展[J].

材料工程, 2018, 46 (5): 36–43.

CAI J M, TIAN F, LIU D, et al. Research progress in manufacturing technology of 600℃ high temperature titanium alloy dual property blisk forging[J]. Journal of Materials Engineering, 2018, 46 (5): 36–43. |

| [2] |

朱知寿, 王新南, 商国强, 等. 新型高性能钛合金研究与应用[J].

航空材料学报, 2016, 36 (3): 7–12.

ZHU Z S, WANG X N, SHANG G Q, et al. Research and application of new type of high performance titanium alloy[J]. Journal of Aeronautical Materials, 2016, 36 (3): 7–12. |

| [3] | SUN Y, ZENG W D, ZHAO Y Q, et al. Development of consti-tutive relationship model of Ti600 alloy using artificial neural network[J]. Computational Materials Science, 2010, 48 (3): 686–691. DOI: 10.1016/j.commatsci.2010.03.007 |

| [4] |

彭雯雯, 曾卫东, 王青江, 等. 基于高速摄影技术的Ti60钛合金热压缩变形开裂准则研究[J].

稀有金属材料与工程, 2016, 45 (2): 399–403.

PENG W W, ZENG W D, WANG Q J, et al. Fracture criterion in hot compression of Ti60 titanium alloy by high-speed photography[J]. Rare Metal Materials and Engineering, 2016, 45 (2): 399–403. |

| [5] |

刘光辉, 刘华, 王伟钦, 等. 316L不锈钢压缩热变形行为及临界损伤值研究[J].

锻压技术, 2016, 41 (2): 118–123.

LIU G H, LIU H, WANG W Q, et al. Study on compressed thermal deformation behavior and critical damage value of stainless steel 316L[J]. Forging & Stamping Technology, 2016, 41 (2): 118–123. |

| [6] | QUAN G Z, WANG Y X, ZHOU J, et al. A study on Al-6061-T6 tube drawing limit based on critical damage value[J]. Advanced Materials Research, 2010, 102/104 : 69–73. DOI: 10.4028/www.scientific.net/AMR.102-104 |

| [7] |

陈文杰, 周清, 邓竹君, 等. 基于Normalized C & L准则的ECAP裂纹萌生趋势的数值模拟[J].

锻压技术, 2010, 35 (5): 159–163.

CHEN W J, ZHOU Q, DENG Z J, et al. Numerical simulation of crack initiation trends during ECAP based on Normalized Cockcroft & Latham ductile fracture criterion[J]. Forging & Stamping Technology, 2010, 35 (5): 159–163. DOI: 10.3969/j.issn.1000-3940.2010.05.038 |

| [8] | YAO D, CAI L, BAO C. A new fracture criterion for ductile materials based on a finite element aided testing method[J]. Materials Science and Engineering:A, 2016, 673 : 633–647. DOI: 10.1016/j.msea.2016.06.076 |

| [9] | MYINT P W, HAGIHARA S, TANAKA T, et al. Determination of the values of critical ductile fracture criteria to predict fracture initiation in punching processes[J]. Journal of Manufacturing and Materials Processing, 2017, 1 (12): 1–13. |

| [10] |

樊文欣, 曹存存, 杨华龙, 等. 基于有限元连杆衬套温挤压损伤仿真分析[J].

锻压技术, 2016, 41 (8): 143–147.

FAN W X, CAO C C, YANG H L, et al. Simulation analysis on damage of connecting rod bushing in warm extrusion based on finite element[J]. Forging & Stamping Technology, 2016, 41 (8): 143–147. |

| [11] | TERHORST M, FEUERHACK A, TRAUTH D, et al. Extension of the normalized Cockcroft and Latham criterion with temperature-dependent critical damage values for predicting chevron cracks in solid forward extrusion[J]. International Journal of Material Forming, 2016, 9 (4): 449–456. DOI: 10.1007/s12289-015-1231-1 |

| [12] | ASL Y D, SHEIKHI M, ANARAKI A P, et al. Fracture analysis on flexible roll forming process of anisotropic Al6061 using ductile fracture criteria and FLD[J]. International Journal of Advanced Manufacturing Technology, 2016, 91 (5/8): 1481–1492. |

| [13] |

段兴旺, 黑志刚, 刘建生, 等. 316LN钢裂纹萌生的临界损伤值[J].

塑性工程学报, 2013, 20 (3): 60–64.

DUAN X W, HEI Z G, LIU J S, et al. Critical damage value of 316LN steel crack initiation[J]. Journal of Plasticity Engin-eering, 2013, 20 (3): 60–64. DOI: 10.3969/j.issn.1007-2012.2013.03.011 |

| [14] | BRIDGMAN P W. Studies in large plastic flow and fracture[M]. New York, US: McGraw-Hill, 1952. |

| [15] | COCKROFT M M G, LATHAM D L. Ductility and the worka-bility of metals[J]. Journal of the Institute of Metals, 1968, 96 : 33–39. |

| [16] |

蒲思洪, 温彤, 吴维, 等. 韧性断裂准则与阀值选取的理论及试验研究[J].

热加工工艺, 2009, 38 (3): 18–21.

PU S H, WEN T, WU W, et al. Theoretical and experimental research on choosing criterion and critical value of ductile fracture[J]. Hot Working Technology, 2009, 38 (3): 18–21. DOI: 10.3969/j.issn.1001-3814.2009.03.005 |

| [17] | MIRAHMADI S J, HAMEDI M, AJAMI S. Investigating the effects of cross wedge rolling tool parameters on formability of Nimonic® 80A and Nimonic® 115 superalloys[J]. The Inter-national Journal of Advanced Manufacturing Technology, 2014, 74 (5/8): 995–1004. |

2019, Vol. 47

2019, Vol. 47