文章信息

- 黄骏逸, 方向, 李裕春, 刘强, 武双章, 宋佳星

- HUANG Jun-yi, FANG Xiang, LI Yu-chun, LIU Qiang, WU Shuang-zhang, SONG Jia-xing

- PTFE/Al/MoO3复合材料的力学和反应性能

- Mechanical and reactive properties of PTFE/Al/MoO3 composites

- 材料工程, 2019, 47(7): 92-98

- Journal of Materials Engineering, 2019, 47(7): 92-98.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000062

-

文章历史

- 收稿日期: 2018-01-15

- 修订日期: 2019-03-27

Al/MoO3是一种能量密度很高的铝热剂,反应热(heat of reaction)达到4.7kJ/g,绝热温度3253K,均高于一般的铝热剂,如Al/CuO, Al/Fe2O3, Al/MnO2, Al/Bi2O3等[1]。因此,Al/MoO3在冶金、切割、焊接、弹药销毁等方面应用广泛[2]。近年来,对Al/MoO3的研究多集中于将材料纳米化,制备超级铝热剂(superthermite)或者亚稳态分子间化合物(metastable intermolecular compounds, MICs)[3-8]。但Al/MoO3在应用时多以粉末态为主,主要利用燃烧产生的高温来达到作业要求,而结构型的铝热剂不仅能够产生极高的温度,增加能量释放效率[9],具有一定的力学强度,同时,还能根据需要加工成特定的形状,如药型罩、弹丸、战斗部等,大大提高了铝热剂的应用范围。聚四氟乙烯(polytetrafluoroethylene, PTFE)有很多优异的性能,比如热稳定性、不粘性、低摩擦因数[10]、高熔点、自润滑性[11-13],且在400℃以上分解时释放出含氟气体,如四氟乙烯(C2F4)、六氟乙烷(C2F6)、全氟丙烯(C3F6)等,这些气体能够与活性金属(Al, Mg等)发生剧烈反应[14],释放出巨大能量。同时,PTFE易于成型[15],是一种绝佳的黏结剂。因此,在Al/MoO3的基础上加入PTFE作为黏结剂,制备PTFE/Al/MoO3结构性铝热剂,不仅能够使Al/MoO3铝热剂成型,扩大其应用范围,还能借助PTFE与Al之间的剧烈反应,促进Al与MoO3的发火。

本工作在Al/MoO3铝热剂的基础上,加入40%(体积分数,下同)~80%的PTFE制备出PTFE/Al/MoO3复合材料,使用扫描电子显微镜(SEM)和X射线衍射仪(XRD)对材料进行了表征,并研究了该复合材料的准静态压缩性能和动态冲击性能。

1 实验材料与方法Al和MoO3反应方程式为:

|

(1) |

保持二者比例不变,在Al/MoO3基础上分别加入40%~80%的PTFE(表 1),制备PTFE/Al/MoO3复合材料。将PTFE(25μm,上海三爱)、Al(1~2μm,上海乃欧)、MoO3(3~5μm,上海乃欧)按照一定配比置于烧杯中,加入适量乙醇,搅拌30min,搅拌后的原料于60℃真空烘箱中干燥24h,过筛得到均匀粉末。使用模具和液压机(FLS30T型)将粉末压制成ϕ10mm×10mm(用于准静态压缩)和ϕ10mm×3mm(用于动态冲击)的圆柱体,压制压力60MPa,保压20s。最后将压制后的试件置于真空管式炉(TL1200型)中烧结成型。

| Sample | Volume fraction/% | Mass fraction/% | |||||

| PTFE | Al | MoO3 | PTFE | Al | MoO3 | ||

| A | 40 | 23.4 | 36.6 | 27 | 20 | 53 | |

| B | 50 | 19.5 | 30.5 | 36 | 17 | 47 | |

| C | 60 | 15.6 | 24.4 | 46 | 15 | 39 | |

| D | 70 | 11.7 | 18.3 | 56.7 | 11.6 | 31.6 | |

| E | 80 | 7.8 | 12.2 | 69 | 8 | 23 | |

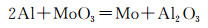

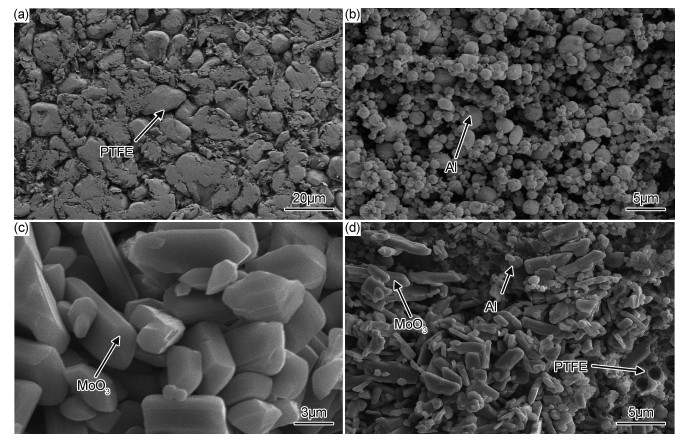

烧结工艺对聚四氟乙烯基复合材料性能影响很大[13]。本工作借鉴了文献[16-18]的烧结方法,现简述如下:从50℃以升温速率90℃/h将材料加热到360℃,保温240min,再以50℃/h的降温速率降温至325℃,保温120min,再以同样的速率将材料降温至50℃,最后冷却至室温。烧结流程曲线如图 1所示。

|

图 1 烧结流程 Fig. 1 Sintering process |

使用S-3400N Ⅱ型扫描电子显微镜(SEM)观测材料微观结构,D8 ADVANCE型X射线衍射仪(XRD)检测原材料和反应产物的物相组成。准静压压缩实验使用CMT5105型微机控制万能试验机,压头行进速率6mm/min,对应应变率为0.01s-1。动态冲击实验使用JL-30000型落锤冲击试验机,落锤质量10kg,最大落高150cm。实验温度均为25℃。

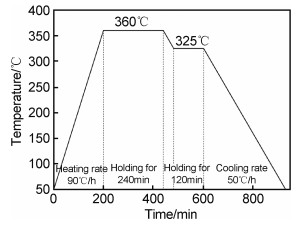

2 结果与分析 2.1 材料的表征原材料和PTFE/Al/MoO3复合材料的微观形貌如图 2所示。从图 2中可以看出,PTFE质地较软,呈不规则的块状,粒径约20~25μm。Al颗粒呈规则的球型,粒径约0.8~2μm。MoO3为不规则多面体,表面较为光滑,粒径约2~5μm。PTFE/Al/MoO3复合材料混合较为均匀,Al和MoO3颗粒接触较好,散落在PTFE基体之中。

|

图 2 原材料和PTFE/Al/MoO3的微观形貌 (a)PTFE;(b)Al;(c)MoO3;(d)PTFE/Al/MoO3 Fig. 2 Microstructure of raw materials and PTFE/Al/MoO3 (a)PTFE; (b)Al; (c)MoO3; (d)PTFE/Al/MoO3 |

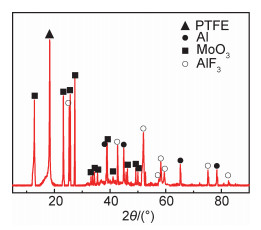

在烧结后的PTFE/Al/MoO3复合材料的XRD图谱中(图 3),仅检测到了PTFE,Al和MoO3的衍射峰,说明材料在经过搅拌、模压、烧结后,未发生化学反应。

|

图 3 PTFE/Al/MoO3复合材料的XRD图谱 Fig. 3 XRD pattern of PTFE/Al /MoO3 composites |

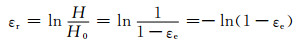

准静态压缩实验中,万能试验机上直接读取的数据为材料的工程应力和工程应变,为得到材料的真实应力应变曲线,假设试件在压缩过程中体积保持不变,则试件的真实应力和真实应变可由式(2),(3)得出

|

(2) |

|

(3) |

式中:P为试件承受的压力;A和H为试件瞬时截面积和瞬时高度;A0和H0为试件的原始截面积和原始高度;σe和εe为工程应力和工程应变;σr和εr为真实应力和真实应变。

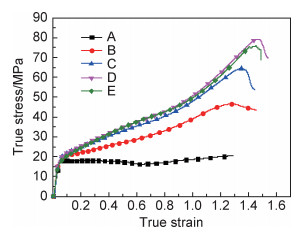

根据式(2)和式(3)得出的PTFE/Al/MoO3复合材料的真实应力应变曲线如图 4所示,相关的力学性能见表 2。随着PTFE含量的增加,在相同的模压压力下,材料越来越密实。40%的PTFE(A试样)无法将Al、MoO3颗粒完全包覆,颗粒间缝隙、孔洞较多,只能达到最大理论密度(theoretical maximum den-sity,TMD)的78%,而80%的PTFE(E试样)加入,则能达到最大理论密度的95%。5类材料弹性阶段基本相同,这是由于弹性阶段主要是PTFE基体分子内部之间化学键的变形以及分子链之间较小的相对滑动,这个过程是可逆的[19],因此5种材料的弹性模量和屈服强度相差不大。经历弹性阶段后,A试样很快失效,而B~E 4试样均表现出应变硬化现象,应变硬化模量与PTFE含量基本成正相关关系。

|

图 4 PTFE/Al/MoO3复合材料的真实应力应变曲线 Fig. 4 True stress-strain curve of PTFE/Al/MoO3 composites |

| Sample | Theoretical maximum density/(g·cm-3) | Density/ (g·cm-3) | %TMD | Elastic modulus/MPa | Yield strength/MPa | Strain hardening modulus/MPa | Maximum true strain |

| A | 3.23 | 2.53 | 78 | 532 | 18 | N/A | 0.08 |

| B | 3.06 | 2.57 | 84 | 589 | 20 | 22 | 1.27 |

| C | 2.87 | 2.53 | 88 | 595 | 20.5 | 34 | 1.34 |

| D | 2.71 | 2.52 | 93 | 599 | 21 | 42 | 1.46 |

| E | 2.55 | 2.43 | 95 | 595 | 19 | 42 | 1.40 |

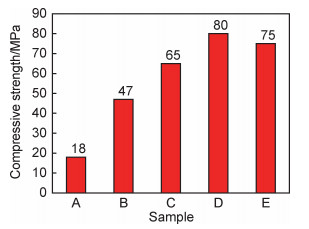

PTFE加入到Al/MoO3中,使得材料具有了一定的强度,图 5给出了5试样压缩强度对比柱状图。从图 5中可以清晰看出,A试样强度最低,仅为18MPa,随着PTFE含量的增加,材料强度逐渐增加,当PTFE含量为70%(D试样)时达到最大,为80MPa,而随着PTFE含量的继续增加,材料强度降低。PTFE过少,无法完全且均匀包覆增强相颗粒(Al和MoO3),颗粒间缝隙大,同时,Al和MoO3颗粒过多也会破坏PTFE基体的连续性,因此强度低。而PTFE过多,复合材料中增强相颗粒不足,无法有效地在基体和颗粒之间传递应力,强度也会减小。

|

图 5 PTFE/Al/MoO3复合材料的压缩强度 Fig. 5 Compressive strength of PTFE/Al/MoO3 composites |

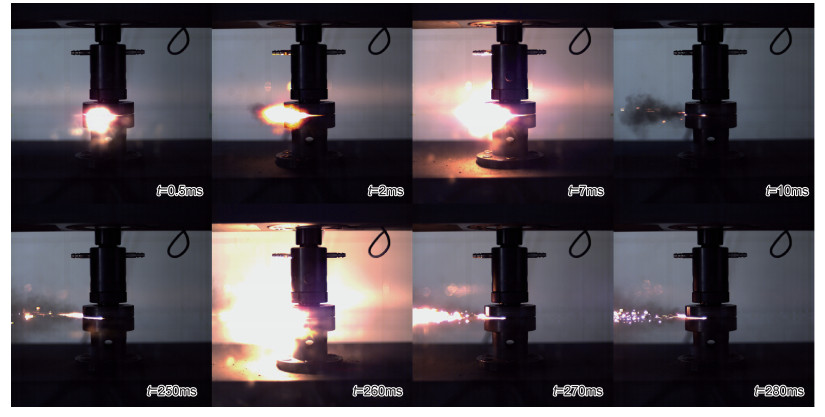

在准静态压缩过程中,D试样产生了发火现象,伴随着巨大的爆炸声和明亮的火光,图 6给出了D试样的发火过程,整个过程持续大约3s。反应发生在试件的边缘,发火后很快熄火,无法在试件中稳定传播,如第一次发火仅持续了大约10ms,随着万能试验机压头继续下压,试件会产生多次发火现象,但均不能引起整个试件的燃烧。反应后裂纹缺口处有黑色产物(炭黑)残留。由于材料组分之间并非化学平衡比,因此试件反应后有大量的未反应部分。冯彬等[20-21]在研究PTFE/Al材料的准静态压缩性能时,也观察到了剧烈的爆炸燃烧反应,因此推断D试样发生的爆炸反应应是PTFE和Al之间的反应,而非Al与MoO3的反应。收集反应后的试件以及固体残渣进行XRD物相分析,如图 7所示。从图 7可以看出,反应后产物的物相组成为PTFE, Al,MoO3,AlF3。其中,AlF3为PTFE与Al发生氧化还原反应产生的,而产物中除MoO3外,未检测到Mo的其他化合物或者单质,因此MoO3并未参与反应,证实了前文的推断。

|

图 6 D试样在准静态压缩条件下的反应过程 Fig. 6 Reaction process of sample D under quasi-static compression |

|

图 7 D试样准静态压缩条件下的反应产物 Fig. 7 Reaction products of sample D after quasi-static compression |

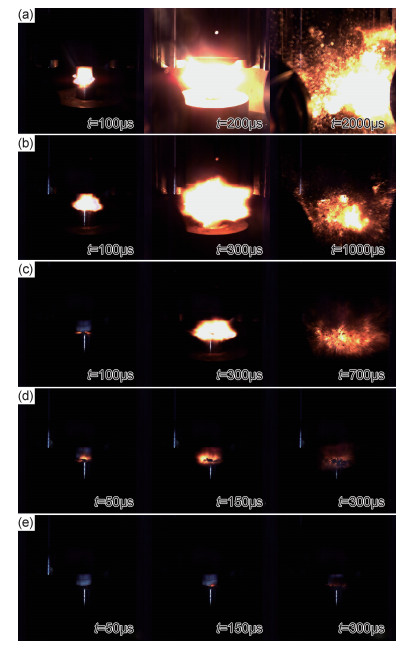

PTFE/Al/MoO3复合材料在落锤动态冲击下,均能发生反应,但随着PTFE含量的增加,反应剧烈程度逐渐减小,反应持续时间逐渐降低。图 8给出了5试样在落锤冲击下的反应过程,落高均为120cm。从图 8中可以看出,A试样反应极其剧烈,B,C试样次之,而D,E试样在落锤冲击下仅发出微弱的火光。尤其是D试样,其在落锤冲击下的反应剧烈程度较其在准静态压缩下的剧烈程度明显降低,一方面是由于试件尺寸变小,参与反应的组分减少;另一方面则是由于动态冲击下应变率较高,冲击速率较大,使试件经历了进一步的“压实”过程,阻碍了试件的发火。

|

图 8 动态冲击下PTFE/Al/MoO3试件反应过程(a)A试样;(b)B试样;(c)C试样;(d)D试样;(e)E试样 Fig. 8 Reaction process of PTFE/Al/MoO3 samples under dynamic impact (a)sample A; (b)sample B; (c)sample C; (d)sample D; (e)sample E |

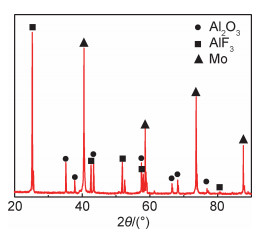

与PTFE/Al反应[17]不同的是,PTFE/Al/MoO3反应时产生浓烈的蓝烟,应是Al与MoO3反应所致。收集A, B, C 3试样落锤冲击后的粉末状产物(D, E试样反应过于微弱,难以收集),使用XRD进行物相分析,发现三者物相组成基本相同,图 9给出了A试样反应产物的XRD图谱。从图 9中可知。产物中检测到AlF3,Al2O3,Mo的衍射峰,结合反应后残留的黑色固态粉末(应是非晶相的炭黑),可以推断发生了Al与MoO3的铝热反应,如式(1),以及PTFE与Al之间的氧化还原反应,如式(4)

|

图 9 A试样落锤冲击后反应产物 Fig. 9 Reaction products of sample A after dynamic impact |

|

(4) |

落锤冲击下,试件所吸收的能量约等于落锤的势能,即

|

(5) |

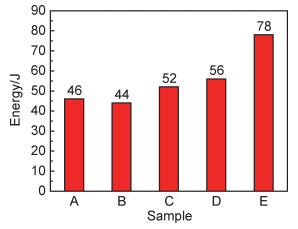

式中:Eab为试件所吸收的能量;Ep为落锤势能;m为落锤质量;h为落高。材料吸收的能量主要用在试件内部形成热点,使材料发火。图 10为5种试件发火所需要能量对比图。从图 10中可以看出,B试样所需能量最少,为44J,而E试样则需要78J才能发火,这是由材料的强度和组分共同决定的。一方面PTFE增加,Al和MoO3被“稀释”,材料组分之间接触面减小,且PTFE质软,韧性高,会缓冲Al, MoO3颗粒受到的冲击[22],因此需要更多的能量才能使之发火;另一方面,强度较低的试件(如A试样),受到冲击时,很快失效,冲击能量被快速地释放到周围环境中,故发火需要的冲击能量更大。综合材料强度和组分的双重影响,使PTFE/AlMoO3复合材料的发火能量随着PTFE的增加,而呈现先降低后增加的趋势。

|

图 10 PTFE/Al/MoO3试件动态冲击下发火所需能量 Fig. 10 Energy required for ignition of PTFE/Al/MoO3 samples under dynamic impact |

(1) 在经历搅拌、模压、烧结过程后,PTFE/Al/MoO3复合材料混合均匀,且组分之间并未发生化学反应。

(2) PTFE/Al/MoO3复合材料的强度随着PTFE的增加先增加后降低,当PTFE体积分数为70%时达到最大的80MPa。

(3) 70%PTFE含量的PTFE/Al/MoO3复合材料能够在准静态压缩条件下发火,发出巨大的爆炸声和明亮的火光,而其他材料在该条件下未见发火现象。

(4) 动态冲击实验中,5种配比的PTFE/Al/MoO3复合材料试件均能发生爆炸反应,但随着PTFE的增加,剧烈程度逐渐降低,反应产物为AlF3,Al2O3,Mo和C,表明Al与PTFE之间、Al与MoO3之间均发生了氧化还原反应。

(5) 在材料强度和组分的双重影响下,PTFE/AlMoO3复合材料的发火所需能量随着PTFE的增加,而呈现先降低后增加的趋势。

| [1] | FISCHER S H, GRUBELICH M C. Theoretical energy release of thermites, intermetallics, and combustible metals[C]//24th International Pyrotechnics Seminar.Monterey, CA: IPS Seminar, 1998: 121-128. |

| [2] |

李向东, 钱建平, 曹兵, 等.

弹药概论[M]. 北京: 国防工业出版社, 2010: 15-16.

LI X D, QIAN J P, CAO B, et al. Introduction to ammunition[M]. Beijing: National Defense Industry Press, 2010: 15-16. |

| [3] | SCHOENITZ M, WARD T, DREIZIN E L. Preparation of ener-getic metastable nano-composite materials by arrested reactive milling[J]. MRS Proceedings, 2003, 800 : 261–266. |

| [4] | UMBRAJKAR S M, SCHOENITZ M, DREIZIN E L. Control of structural refinement and composition in Al-MoO3 nanocomposites prepared by arrested reactive milling[J]. Propellants Explosives Pyrotechnics, 2010, 31 (5): 382–389. |

| [5] | DUTRO G M, YETTER R A, RISHA G A, et al. The effect of stoichiometry on the combustion behavior of a nanoscale Al/MoO3, thermite[J]. Proceedings of the Combustion Institute, 2009, 32 (2): 1921–1928. DOI: 10.1016/j.proci.2008.07.028 |

| [6] | GLAVIER L, TATON G, DUCÉRÉ J M, et al. Nanoenergetics as pressure generator for nontoxic impact primers:comparison of Al/Bi2O3, Al/CuO, Al/MoO3, nanothermites and Al/PTFE[J]. Combustion & Flame, 2015, 162 (5): 1813–1820. |

| [7] | KAPPAGANTULA K S, FARLEY C, PANTOYA M L, et al. Tuning energetic material reactivity using surface functionalization of aluminum fuels[J]. Journal of Physical Chemistry C, 2012, 116 (46): 24469–24475. DOI: 10.1021/jp308620t |

| [8] | SON S F, ASAY B W, FOLEY T J, et al. Combustion of nano-scale Al/MoO3 thermite in microchannels[J]. Journal of Propulsion & Power, 2007, 23 (4): 715–721. |

| [9] | FERRANTI L, THADHANI N N. Dynamic mechanical behavior characterization of epoxy-cast Al+Fe2O3, thermite mixture composites[J]. Metallurgical & Materials Transactions A, 2007, 38 (11): 2697–2715. |

| [10] |

钟爱文, 姚萍屏, 肖叶龙, 等. 空间摩擦学及其材料的研究进展[J].

航空材料学报, 2017, 37 (2): 88–99.

ZHONG A W, YAO P P, XIAO Y L, et al. Research status and developing trend of space tribology and tribological materials[J]. Journal of Aeronautical Materials, 2017, 37 (2): 88–99. |

| [11] |

张冬娜, 寇开昌, 张宇, 等. 拉伸处理对聚四氟乙烯性能的影响[J].

航空材料学报, 2013, 33 (6): 57–61.

ZHANG D N, KOU K C, ZHANG Y, et al. Effect of stret-ching on properties of polytetrafluoroethylene[J]. Journal of Aeronautical Materials, 2013, 33 (6): 57–61. |

| [12] |

索进平, 肖建中. 制备工艺对PTFE复合材料硬度的影响[J].

润滑与密封, 2005 (3): 78–80.

SUO J P, XIAO J Z. Effect of fabrication process on the hardness of PTFE matrix composites[J]. Lubrication Enginee-ring, 2005 (3): 78–80. DOI: 10.3969/j.issn.0254-0150.2005.03.027 |

| [13] |

汪萍. 聚四氟乙烯的烧结工艺技术[J].

工程塑料应用, 2001, 29 (3): 19–21.

WANG P. PTFE sintering technology[J]. Engineering Plastics Application, 2001, 29 (3): 19–21. DOI: 10.3969/j.issn.1001-3539.2001.03.006 |

| [14] | KOCH E C. Metal-fluorocarbon based energetic materials[M]. Weinheim: Wiley-VCH, 2012: 121-125. |

| [15] | CAI J, WALLEY S M, HUNT R J A, et al. High-strain, high-strain-rate flow and failure in PTFE/Al/W granular composites[J]. Materials Science & Engineering:A, 2008, 472 (1/2): 308–315. |

| [16] | XU F Y, LIU S B, ZHENG Y F, et al. Quasi-static comp-ression properties and failure of PTFE/Al/W reactive materials[J]. Advanced Engineering Materials, 2016, 19 (1): 1–7. |

| [17] | FENG B, LI Y C, WU S Z, et al. A crack-induced initiation mechanism of Al-PTFE under quasi-static compression and the investigation of influencing factors[J]. Materials & Design, 2016, 108 : 411–417. |

| [18] | XU S, YANG S, ZHANG W. The mechanical behaviors of polytetrafluorethylene/Al/W energetic composites[J]. Journal of Physics Condensed Matter, 2009, 21 (28): 285401. DOI: 10.1088/0953-8984/21/28/285401 |

| [19] |

陈志优.金属/聚四氟乙烯反应材料制备和动态力学特性[D].北京: 北京理工大学, 2016. CHEN Z Y. Preparation process and dynamic mechanical proper-ties of metal/PTFE reactive materials[D]. Beijing: Beijing Insti-tute of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10007-1016717080.htm |

| [20] |

冯彬, 方向, 李裕春, 等. 10-2/s压缩应变率下Al-Teflon的反应现象[J].

含能材料, 2016, 24 (6): 599–603.

FENG B, FANG X, LI Y C, et al. Reaction of Al-Teflon under 10-2/s compression strain rate[J]. Chinese Journal of Energetic Materials, 2016, 24 (6): 599–603. |

| [21] | FENG B, FANG X, LI Y C, et al. Reactions of Al-PTFE under impact and quasi-static compression[J]. Advances in Materials Science & Engineering, 2015, 2015 : 1–6. |

| [22] | HUNT E M, MALCOLM S, PANTOYA M L, et al. Impact ignition of nano and micron composite energetic materials[J]. International Journal of Impact Engineering, 2009, 36 (6): 842–846. DOI: 10.1016/j.ijimpeng.2008.11.011 |

2019, Vol. 47

2019, Vol. 47