文章信息

- 王晨, 燕绍九, 南文争, 陈翔

- WANG Chen, YAN Shao-jiu, NAN Wen-zheng, CHEN Xiang

- 表面活性剂对高浓度石墨烯水分散液制备的影响

- Effect of surfactants on preparation of high concentration graphene aqueous dispersion

- 材料工程, 2019, 47(7): 50-56

- Journal of Materials Engineering, 2019, 47(7): 50-56.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000566

-

文章历史

- 收稿日期: 2018-05-15

- 修订日期: 2019-02-22

石墨烯被期许为纳米科技中最具前景的材料,相较于具有三维结构的石墨,维数的降低赋予了石墨烯优异的物理化学性质(如电学、力学、热学和光学等),推进了其在电子、光电、能量传输与储存、生物医学、化学/生物传感以及催化等各个技术领域的应用[1-6]。为了满足石墨烯的应用需求,首先需要寻找能够高产量制备石墨烯的方法。在众多方法中,液相剥离(liquid phase exfoliation,LPE)法[7-8],尤其是高压均质-液相剥离法(high-pressure homogenization-liquid phase exfoliation,HPH-LPE)[9-10]操作简单、成本低,可实现高品质石墨烯的规模化生产。目前LPE法的剥离介质多为NMP(N-methyl pyrrolidone)等高沸点有机溶剂[7-10],它们往往价格较高、难以去除并且易产生环境污染。采用水来替换这类有机溶剂,既可以简化生产过程、降低生产成本,又能够拓展产品的应用领域(如生物医学等),同时也有利于环境的保护[11]。但是,石墨和石墨烯均具有强烈的疏水性,很难通过LPE法直接在水中进行石墨烯的剥离制备[12]。

目前解决上述问题的主要方法是在体系中加入表面活性剂[13]。近年来,人们开展了大量的研究,开发出多种不同的表面活性剂以促进LPE法中石墨烯的剥离制备和稳定分散[14-19]。表面活性剂在LPE法制备石墨烯中的主要作用为[11, 13]:(1)促进石墨剥离。在剥离过程中,受到由超声、高压均质等产生的高速剪切和空化效应等作用,石墨片层之间将产生裂缝或缺口。表面活性剂会快速地在裂缝或缺口处吸附,在剪切力的持续作用和表面活性剂的连续补充吸附作用下,裂缝或缺口以一种类似解拉链的方式快速生长,促进石墨的剥离;(2)维持石墨烯水分散液稳定。表面活性剂会在已剥离的石墨烯表面吸附,形成保护层,保持石墨烯的良好分散。因此,当以水为介质时,表面活性剂的性质在很大程度上决定了石墨烯水分散液的浓度和稳定性。表面活性剂常为两亲性的有机分子,由亲水性的头部和疏水性的尾部构成。根据亲水头部性质的不同,表面活性剂可分为阴离子型、阳离子型以及非离子型表面活性剂[12]。虽然相对于传统的超声液相剥离法,通过HPH-LPE法可以获得高浓度的石墨烯水分散液[9-10],但是面对种类繁多的表面活性剂,如何根据需求对其进行针对性的筛选,以进一步提高分散液的浓度仍然是石墨烯制备及工程应用的难点。HPH-LPE法是一种新型的高质量制备石墨烯水分散液的方法,制备过程中存在许多特殊的工艺条件,比如高压均质的压力对表面活性剂作用的发挥容易产生较大的影响[10]。由于人们对HPH-LPE法制备石墨烯本身的研究仍然较少,对某些工艺条件的研究不够成熟,从而极大限制了针对HPH-LPE法的表面活性剂的研究。本课题组长期从事石墨烯的制备和应用研究,并通过HPH-LPE法制备出浓度高达342.3mg·L-1的石墨烯水分散液[20],系统研究了各种工艺参数对产品浓度和质量的影响。因此,在原工作的基础上,本工作选取具有代表性的阴离子型、阳离子型、非离子型表面活性剂各3种,通过分别对所得石墨烯的片径、厚度分布、分散液浓度和静置时间进行表征,系统研究了表面活性剂结构和浓度对高压均质-液相剥离法制备的石墨烯水分散液的浓度以及石墨烯品质的影响,并对相应机理进行了初步探索,为后续基础研究和实际应用奠定基础。

1 实验材料与方法实验所用石墨购自青岛聚和三杰石墨新材料有限公司,纯度>99.5%,D50为52.5μm。表面活性剂均购自Sigma Aldrich公司,未经进一步纯化。超纯水(以下简称为水)由Millipore纯水仪制备(电阻率不低于18.2MΩ·cm)。

石墨烯水分散液的制备:将各表面活性剂溶于水中,为了考察表面活性剂结构对石墨烯水分散液浓度(CG)的影响,表面活性剂的浓度(CS)分别设置为各自的临界胶束浓度(CCMC); 为了考察表面活性剂浓度对石墨烯水分散液浓度的影响,设定CS=x·CCMC(x分别为0.01,0.5,1,1.5,2)5个不同浓度值进行研究。待形成均匀表面活性剂溶液后加入石墨,先低速搅拌1h,然后通过高压均质机(Panda PLUS 2000)进行剥离处理。石墨的初始投料浓度为600mg·L-1,高压均质压力PHPH为100MPa,循环次数NHPH为4。最后,将处理后的悬浮液离心(时间15min,转速5000r·min-1),以去除未剥离的石墨粉体。离心结束后,用移液枪将上层清液(石墨烯水分散液)取出备用。

通过紫外可见光分光光度计(Hitachi U-2800)对所得石墨烯水分散液的浓度进行分析,扫描范围为300~800nm; 采用高分辨透射电子显微镜(FEI Tecnai G2 F30)和激光粒度仪(Bettersize 2000)对石墨烯的品质进行表征,透射电镜的加速电压为300kV。

2 结果与分析 2.1 表面活性剂结构对石墨烯水分散液浓度的影响鉴于表面活性剂的种类繁多,根据亲水头部性质的不同分别选取了阴离子型、阳离子型和非离子型表面活性剂3种类型表面活性剂,系统考察表面活性剂结构对石墨烯水分散液浓度的影响。为了使尽量多的表面活性剂分子在石墨或石墨烯表面吸附,同时又避免胶束的形成,各表面活性剂的浓度均设定为各自的临界胶束浓度[18]。

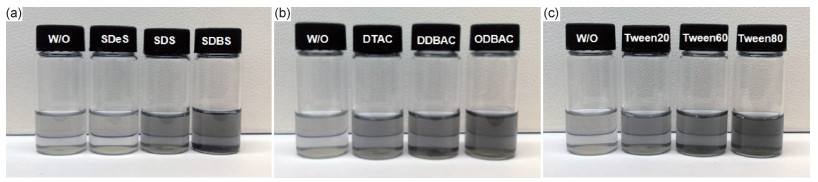

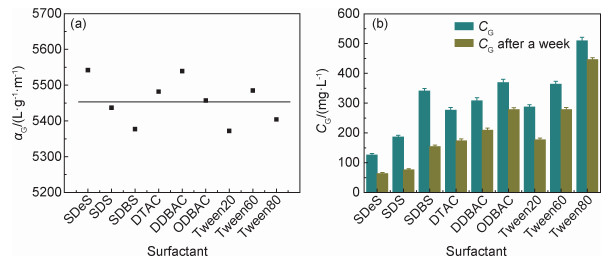

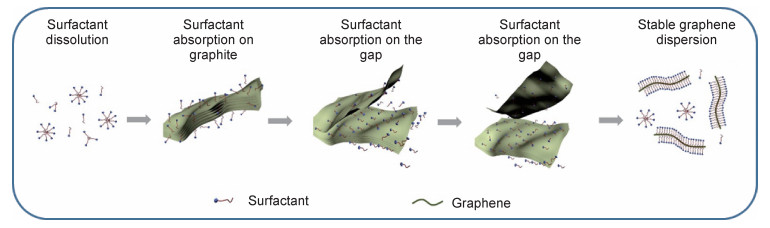

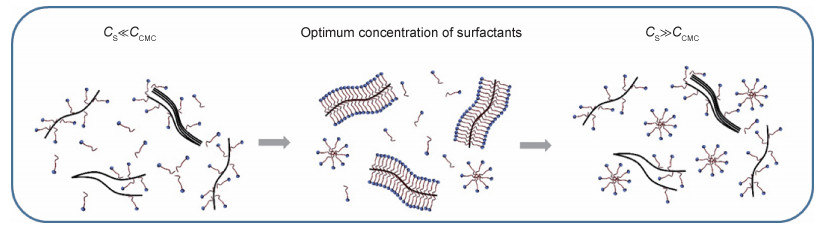

图 1为添加不同表面活性剂制备的石墨烯水分散液的照片,无添加表面活性剂的对照组为W/O。各石墨烯水分散液的浓度可通过测试UV-Vis中660nm波长处的吸光度进行计算。由Lambert-beer定律可知,吸光度的强弱和分散液的浓度成正比,即吸光度A=αGCGl[14]。经过对不同表面活性剂所得标准溶液的测定(图 2(a)),吸收因子αG为(5455±63)L·g-1·m-1,CG的计算结果如图 2(b)所示。显然,无表面活性剂时,CG较低,仅为28.9mg·L-1。添加表面活性剂后,各石墨烯水分散液的浓度均高于对照组,说明表面活性剂的加入能够更好地促进石墨的剥离。非离子表面活性剂组CG依次为286.8,362.9,508.7mg·L-1,CG升高的趋势和图 1中各分散液的颜色加深趋势一致。相比较而言,在各自的临界胶束浓度下,以Tween80为表面活性剂可以获得更高的石墨烯水分散液浓度。在石墨烯剥离制备过程中,表面活性剂在石墨表面吸附以促进剥离的进行,并在已剥离的石墨烯表面包覆以防止石墨烯的重新堆叠(图 3)。因此,表面活性剂在石墨或石墨烯表面的吸附能力是影响其作用发挥的重要因素[21-22]。对于具有疏水表面的碳材料,表面活性剂在其表面吸附能力的大小主要受限于碳材料表面和表面活性剂尾部之间的疏水相互作用。疏水相互作用的大小和表面活性剂的结构密切相关[21, 23]。Tween系列表面活性剂具有相同的非离子型亲水头部,区别在于Tween60比Tween20拥有更长的疏水链段,而Tween80相较于Tween60增加了一个双键。更长的疏水链段能够增强与碳材料表面的相互作用,碳碳双键可以与石墨或石墨烯表面形成π-π相互作用,进一步增强表面活性剂的吸附能力。表面活性剂吸附能力越强,得到的石墨烯水分散液浓度越高。因此,三者中Tween80所得到的石墨烯水分散液浓度最高,而Tween20最低。

|

图 1 不同表面活性剂作用下所得石墨烯水分散液的照片 (a)阴离子表面活性剂;(b)阳离子表面活性剂;(c)非离子表面活性剂 Fig. 1 Photographs of the graphene aqueous dispersions with different surfactants (a)anionic surfactant; (b)cationic surfactant; (c)non-ionic surfactant |

|

图 2 吸收因子αG随表面活性剂的变化(a)及表面活性剂对石墨烯水分散液浓度的影响(b) Fig. 2 Extinction coefficient αG as a function of surfactants(a) and graphene equeous dispersions concentration as a function of surfactants(b) |

|

图 3 表面活性剂作用下LPE法制备石墨烯的过程示意图 Fig. 3 Sketch map of surfactants assisted graphene exfoliation by LPE method |

如图 2(b)所示,阴离子型和阳离子型表面活性剂所得石墨烯水分散液的浓度和表面活性剂的结构也存在类似的对应关系。阴离子型表面活性剂SDBS和阳离子型表面活性剂ODBAC均拥有更长的长链烷烃结构和苯环结构,能够在石墨或石墨烯表面产生更强的疏水相互作用,因而对石墨烯的吸附能力更强,剥离和分散作用更好,CG更高。将各表面活性剂所得石墨烯水分散液在相同环境下静置一周后发现,石墨烯水分散液具有较好的稳定性,而且静置前后表面活性剂结构与CG的对应关系保持一致。在通过HPH-LPE法进行石墨烯的剥离制备时,表面活性剂能够促进石墨烯的剥离和稳定分散;对于不同的表面活性剂,其作用效果和其在石墨或石墨烯表面的吸附能力有关,而表面活性剂的结构是决定其吸附能力大小的关键因素,长的疏水链段、双键和苯环结构的存在均可以增强表面活性剂的吸附能力,从而提高其作用效果。

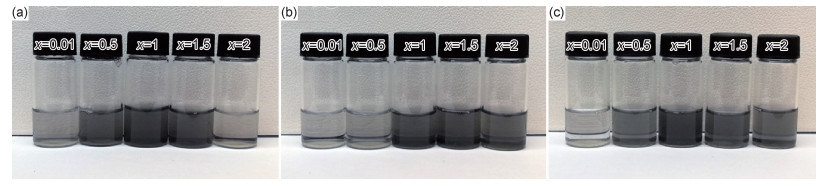

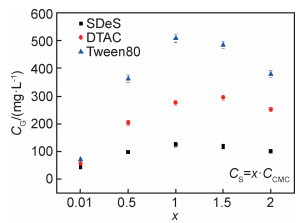

2.2 表面活性剂浓度对石墨烯水分散液浓度的影响在石墨烯剥离制备过程中,表面活性剂不仅需要在石墨表面吸附以促进剥离,还需要在已剥离的石墨烯层表面形成保护层,通过静电或位阻效应阻止石墨烯层之间的接触[11, 13],防止片层的重新堆叠,保持分散液稳定。因此,整个剥离制备过程需要足够数量的表面活性剂分子以获得最佳的剥离效果以及分散液的长时间稳定。为了增加普适性,分别选取了3种不同类型的表面活性剂,以考察表面活性剂浓度对石墨烯水分散液浓度的影响。它们分别为SDeS(阴离子型)、DTAC(阳离子型)和Tween80(非离子型),既包括了本工作测试的所有表面活性剂类型,也同时跨越了最低(SDeS)和最高(Tween80)石墨烯水分散液浓度。根据各自的临界胶束浓度,分别选取5个不同浓度值进行研究,如图 4所示。表面活性剂浓度改变,石墨烯水分散液的颜色随之发生改变,意味着CG的改变。对所得各石墨烯水分散液进行UV-Vis分析并对其浓度进行计算可知(图 5, 表 1),随3种表面活性剂浓度的升高, CG均呈现出先增大后减小的趋势,SDeS,DTAC和Tween80在各自的临界胶束附近表现出最佳作用效果。

|

图 4 不同浓度表面活性剂对应的石墨烯水分散液的照片 (a)SDeS;(b)DTAC;(c)Tween80 Fig. 4 Photographs of the graphene aqueous dispersions using surfactants of different concentrations (a)SDeS; (b)DTAC; (c)Tween80 |

|

图 5 表面活性剂浓度对HPH-LPE法制备石墨烯水分散液浓度的影响 Fig. 5 CG as a function of CS by HPH-LPE method |

| Surfactant | CO/(mmol·L-1) | x(x=CS/CCMC) | ||||

| 0.01 | 0.5 | 1 | 1.5 | 2 | ||

| SDeS | 150.7 | 43.3 | 98.7 | 125.5 | 118.4 | 101.2 |

| DTAC | 303.2 | 57.8 | 204.3 | 276.1 | 295.4 | 252.2 |

| Tween80 | 564.3 | 72.3 | 363.4 | 508.7 | 485.2 | 379.7 |

表面活性剂在水中溶解,浓度较低时呈单分子分散状态。由于表面活性剂分子的疏水尾部与水的亲和力较小,而亲水头部之间的吸引力较大,当浓度增大到某一临界值时,表面活性剂分子的疏水尾部便相互吸引,形成胶团或胶束。此时,对应的表面活性剂浓度称为临界胶束浓度[23-24]。在石墨烯的剥离制备过程中,能够在石墨或石墨烯表面吸附的游离表面活性剂分子为“有效”的表面活性剂分子。图 6为表面活性剂的浓度影响石墨烯剥离制备的可能作用机理。此机理主要是基于表面活性剂分子在石墨表面吸附的现象提出的。当表面活性剂的浓度远低于CCMC时,表面活性剂分子基本呈现单分子游离态,此时由于表面活性剂分子数量太少,由高速剪切和空化效应等产生的石墨层间的裂缝不能快速充分地被表面活性剂分子吸附,使得剥离速率减慢;另一方面,由于表面活性剂分子数量不足,不能够对已完全剥离的石墨烯表面进行有效包覆,容易引起石墨烯的重新堆叠,使得分散液浓度降低。当表面活性剂的浓度接近CCMC时,游离的表面活性剂分子数量达到极大值,不仅能够在石墨表面充分吸附加速剥离,并且有足够的数量对已剥离的石墨烯形成保护层,阻止相邻石墨烯的接触,从而长时间维持石墨烯水分散液的稳定。但是,当表面活性剂浓度过高时,表面活性剂自身将形成较多胶束,造成游离的表面活性剂分子减少,影响表面活性剂的作用效果。

|

图 6 表面活性剂的浓度影响石墨烯剥离制备和分散稳定的可能机理示意图 Fig. 6 Schematic diagram of the proposed mechanisms of graphene exfoliation and disperse influenced by surfactants concentrations |

对3种表面活性剂的剥离分散效果进一步测试发现,SDeS,DTAC和Tween80的最佳作用浓度(CO)分别为49.5,21.8mmol·L-1和0.012mmol·L-1,而三者的CCMC分别为45,16mmol·L-1和0.011mmol·L-1。此结果验证了3种表面活性剂的最佳作用浓度确实在各自临界胶束浓度附近的结论。为了稳定分散液中的石墨烯,部分表面活性剂分子会在石墨烯表面吸附,因而随着剥离的进行,石墨烯增多,暴露的面积增大,需要的游离表面活性剂分子数量有所增加,因此,表面活性剂的最佳作用浓度比CCMC略高。当以上各表面活性剂浓度处于最佳作用浓度时,对应的石墨烯水分散液的浓度分别为150.7,303.2mg·L-1和564.3mg·L-1。

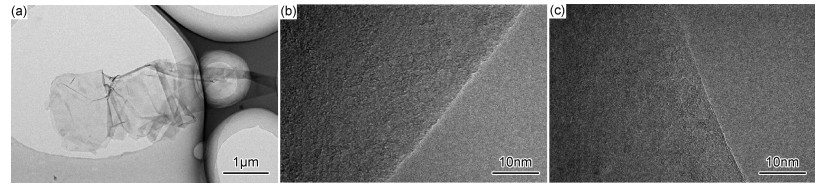

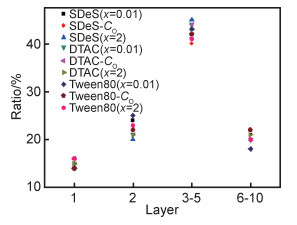

2.3 表面活性剂结构和浓度对HPH-LPE法制备石墨烯品质的影响石墨烯的品质和产量同样重要,Smith等[25]研究了不同表面活性剂对石墨烯在水中分散性的影响,并发现石墨烯的品质几乎不受表面活性剂的影响。为了考察表面活性剂的结构和浓度对HPH-LPE法制备石墨烯品质的影响,本工作同样选取了SDeS,DTAC和Tween80 3种表面活性剂作为代表,通过TEM表征和激光粒度分析来观察和统计石墨烯的形貌、片径尺寸和厚度分布。图 7为Tween80系列石墨烯,单层石墨烯和少层石墨烯的TEM照片。由图 7(a)观测到大量透明且边缘清晰的石墨烯纳米片。在高分辨模式下可见石墨烯的层数(图 7(b),(c))。不同的表面活性剂对应的石墨烯水分散液中单层到少层石墨烯的比例均较高,对各分散液中超过100片石墨烯的层数进行统计可以得到不同层数的分布范围,结果如图 8所示。可以看出,表面活性剂的结构和浓度对石墨烯的层数分布影响较小,不同结构和浓度的表面活性剂所得到的石墨烯层数分布相似,石墨烯厚度集中在5层及以下(约80%),单层率为14%~16%。通过粒径分析仪对石墨烯的片径进行研究,发现不同分散液中石墨烯的片径范围为(7.1±0.3)μm至(7.9±0.4)μm,差别并不明显。因此,相对于表面活性剂,其他工艺参数更有可能成为影响石墨烯质量的主要原因。通过以上分析认为,表面活性剂的结构和浓度对石墨烯水分散液的浓度有较大的影响,但对石墨烯品质的影响并不明显,在其他工艺参数已定的情况下,主要以石墨烯水分散液的浓度为考虑因素对表面活性剂进行筛选。

|

图 7 石墨烯(a),单层石墨烯(b)和少层石墨烯(c)的TEM照片 Fig. 7 TEM images of graphene(a), monolayer graphene(b) and a few layers graphene(c) |

|

图 8 表面活性剂结构和浓度对石墨烯层数分布的影响 Fig. 8 Distributions of graphene layer numbers as a function of surfactant structure and concentration |

(1) 表面活性剂的作用效果和其在石墨或石墨烯表面的吸附能力有关,而表面活性剂的结构是决定其吸附能力大小的关键因素,长的疏水链段、双键和苯环结构的存在均可以增强其吸附能力,从而提高其作用效果。

(2) 石墨烯水分散液的浓度随着表面活性剂浓度的升高呈现出先升高后下降的趋势,在表面活性剂临界胶束浓度附近取得最高值。在本工作测试范围内,表面活性剂Tween80具有最佳作用效果,其最佳作用浓度为0.012mmol·L-1,所得石墨烯水分散液浓度为564.3mg·L-1。

(3) 不同结构和浓度的表面活性剂得到的石墨烯具有相似的形貌、片层厚度和片径大小,即表面活性剂的结构和浓度对石墨烯的品质无明显影响。

| [1] | NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306 (5696): 666–669. DOI: 10.1126/science.1102896 |

| [2] | BOLOTIN K I, SIKES K J, JIANG Z, et al. Ultrahigh electron mobility in suspended graphene[J]. Solid State Communication, 2008, 146 (9/10): 351–355. |

| [3] |

燕绍九, 杨程, 洪起虎, 等. 石墨烯增强铝基纳米复合材料的研究[J].

材料工程, 2014 (4): 1–6.

YAN S J, YANG C, HONG Q H, et al. Research of graphene-reinforced aluminum matrix nanocomposites[J]. Journal of Materials Engineering, 2014 (4): 1–6. |

| [4] | BUNCH J S, VERBRIDGE S S, ALDEN J S, et al. Impermeable atomic membranes from graphene sheets[J]. Nano Letter, 2008, 8 (8): 2458–2462. DOI: 10.1021/nl801457b |

| [5] | BALANDIN A A, GHOSH S, BAO W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letter, 2008, 8 (3): 902–907. DOI: 10.1021/nl0731872 |

| [6] | PENG S K, YAN S J, WANG N, et al. Fluorinated graphene/sulfur hybrid cathode for high energy and high power density lithium primary batteries[J]. RSC Advances, 2018, 8 (23): 12701–12707. DOI: 10.1039/C8RA00226F |

| [7] | BOURLINOS A B, GEORGAKILAS V, ZBORIL R, et al. Liquid-phase exfoliation of graphite towards solubilized graphenes[J]. Small, 2009, 5 (16): 1841–1845. DOI: 10.1002/smll.v5:16 |

| [8] | HERNANDEZ Y, NICOLOSI V, LOTYA M, et al. High-yield production of graphene by liquid-phase exfoliation of graphite[J]. Nature Nanotechnology, 2008, 3 (9): 563–568. DOI: 10.1038/nnano.2008.215 |

| [9] | SHANG J, XUE F, DING E. Facile fabrication of few-layer graphene and graphite nanosheets by high pressure homogeniza-tion[J]. Chemical Communications, 2015, 51 : 15811–15814. DOI: 10.1039/C5CC06151B |

| [10] | NADCKEEN T J, DAMM C, WALER J. Delamination of graphite in a high pressure homogenizer[J]. RSC Adv, 2015, 5 (71): 57328–57338. DOI: 10.1039/C5RA08643D |

| [11] | TEXTER J. Graphene dispersions[J]. Current Opinion in Colloid & Interface Science, 2014, 19 (2): 163–174. |

| [12] | WANG S, ZHANG Y, ABIDI N, et al. Wettability and surface free energy of graphene films[J]. Langmuir, 2009, 25 (18): 11078–11081. DOI: 10.1021/la901402f |

| [13] | DU W, JIANG X, ZHU L. From graphite to graphene:direct liquid-phase exfoliation of graphite to produce single- and few layered pristine graphene[J]. Journal of Materials Chemistry A, 2013, 1 : 10592–10606. DOI: 10.1039/c3ta12212c |

| [14] | LOTYA M, KING P J, KHAN U, et al. High-concentration, surfactant-stabilized graphene dispersions[J]. ACS Nano, 2010, 4 (6): 3155–3162. DOI: 10.1021/nn1005304 |

| [15] | LOTYA M, HERNANDEZ Y, KING P J, et al. Liquid phase production of graphene by exfoliation of graphite in surfactant/water solutions[J]. Journal of American Chemical Society, 2009, 131 (10): 3611–3620. DOI: 10.1021/ja807449u |

| [16] | YANG H, HERNANDEZ Y, SCHLIERF A, et al. A simple method for graphene production based on exfoliation of graphite in water using 1-pyrenesulfonic acid sodium salt[J]. Carbon, 2013, 53 : 357–365. DOI: 10.1016/j.carbon.2012.11.022 |

| [17] | KUMAR V, PARASCHINOIU M, NIGAN K D P. Single-phase fluid flow and mixing in microchannels[J]. Chemical Engineering Science, 2011, 66 (7): 1329–1373. DOI: 10.1016/j.ces.2010.08.016 |

| [18] | RAMALINGAM P, PUSULURI S T, PERIASAMY S, et al. Role of deoxy group on the high concentration of graphene in surfactant/water media[J]. RSC Advances, 2013, 3 (7): 2369–2378. DOI: 10.1039/c2ra22343k |

| [19] | SCHLIERF A, YANG H, GEBREMEDHN E, et al. Nanoscale insight into the exfoliation mechanism of graphene with organic dyes:effect of charge, dipole and molecular structure[J]. Nanoscale, 2013, 5 (10): 4205–4216. DOI: 10.1039/c3nr00258f |

| [20] |

王晨, 燕绍九, 南文争, 等. 高浓度石墨烯水分散液的制备与表征[J].

材料工程, 2019, 47 (4): 1–6.

WANG C, YAN S J, NAN W Z, et al. Preparation and characterization of high concentration graphene aqueous disper-sion[J]. Journal of Materials Engineering, 2019, 47 (4): 1–6. |

| [21] | KUMAR P, BOHIDAR H B. Aqueous dispersion stability of multi-carbon nanoparticles in anionic, cationic, neutral, bile salt and pulmonary surfactant solutions[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2010, 361 : 13–24. |

| [22] | JOHNSON D W, DOBSON B P, COLEMAN K S. A manu-facturing perspective on graphene dispersions[J]. Current Opinion in Colloid & Interface Science, 2015, 20 (5): 367–382. |

| [23] | KUMAR P, PANI B, BATRA H, et al. The influence of different surfactants on the dispersion behavior of single wall carbon nanotube (SWNT)[J]. International Journal of Engineering Technology and Sciences, 2014, 5 (2): 16–21. |

| [24] | SHIN J Y, PREMKUMAR T, GECKELER K E. Dispersion of single-walled carbon nanotubes by using surfactants:are the type and concentration important?[J]. Chemistry, 2008, 14 (20): 6044–6048. DOI: 10.1002/chem.v14:20 |

| [25] | SMITH R J, LOTYA M, COLEMAN J N. The importance of repulsive potential barriers for the dispersion of graphene using surfactants[J]. New Journal of Physics, 2010, 12 (12): 135–141. |

2019, Vol. 47

2019, Vol. 47