文章信息

- 韩梅, 谢洪吉, 李嘉荣, 董建民, 岳晓岱, 喻健, 杨亮

- HAN Mei, XIE Hong-ji, LI Jia-rong, DONG Jian-min, YUE Xiao-dai, YU Jian, YANG Liang

- 再结晶对DD6单晶高温合金轴向高周疲劳性能的影响

- Effect of recrystallization on axial high cycle fatigue properties of DD6 single crystal superalloy

- 材料工程, 2019, 47(6): 161-168

- Journal of Materials Engineering, 2019, 47(6): 161-168.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000089

-

文章历史

- 收稿日期: 2019-01-25

- 修订日期: 2019-04-16

再结晶是单晶涡轮叶片的重要冶金缺陷之一,它是通过形核和核心长大的方式来消除形变而产生畸变组织的过程。单晶涡轮叶片在某些制造工序可能产生塑性变形,致使叶片产生应力,并在随后热暴露于足够高的高温环境中而产生再结晶组织。由于单晶高温合金无或含少量B,Hf,Zr等晶界强化元素,再结晶晶粒引入的横向晶界成为单晶涡轮叶片的薄弱环节,人们也意识到再结晶是导致单晶涡轮叶片性能降低和失效的原因之一。近几十年来,由于航空发动机和工业燃气轮机涡轮叶片苛刻的安全性要求,再结晶问题日益受到关注[1-3]。

目前,国内外已开展了很多关于高温合金再结晶的研究,研究主要集中在再结晶形成影响因素[4]、再结晶形成机制[5-7]以及再结晶对高温合金拉伸性能[8]、持久性能[9]、蠕变性能[10-11]影响等方面,而再结晶对高温合金尤其是单晶高温合金高周疲劳性能的影响研究较少。迄今为止,再结晶对不同高温合金疲劳性能的影响规律尚未形成定论。例如,表面再结晶会明显降低CMSX-4单晶高温合金[2]和DZ4[12-14]、DZ40M[15]定向高温合金的疲劳性能;然而,Bürgel等[3]的研究表明,0.1mm表面再结晶不会影响CMSX-6单晶高温合金的疲劳裂纹萌生寿命;何彪等[16]认为再结晶降低DZ4定向高温合金的高周疲劳寿命,降低幅度主要与产生表面再结晶的喷丸压力有关;马显锋等[17]认为表面再结晶并不一定会降低DZ4定向高温合金的低周疲劳寿命,具体影响取决于再结晶是否完全、再结晶深度以及实验温度。鉴于以上情况可知,再结晶对高温合金的影响规律还需进行深入且具体的分析。针对广泛应用于我国航空发动机涡轮叶片的第二代单晶高温合金DD6[18],有必要开展再结晶对其高周疲劳性能的影响研究。

本工作采用吹砂后热处理的方法使完成标准热处理的DD6合金试样表面产生再结晶,通过测试光滑/含再结晶的DD6合金的轴向高周疲劳寿命,观察、分析疲劳断口形貌和微观组织,研究再结晶对DD6合金轴向高周疲劳性能的影响规律,揭示疲劳裂纹萌生和断裂机制。

1 实验材料与方法选用DD6单晶高温合金进行实验研究,其化学成分和标准热处理制度分别见表 1和表 2。

| C | Cr | Co | Mo | W | Ta | Re | Nb | Al | Hf | Ni |

| 0.006 | 4.3 | 9.0 | 2.0 | 8.0 | 7.5 | 2.0 | 0.5 | 5.6 | 0.1 | Bal |

| Process | Heat treatment regime |

| Solution heat treatment | 1290℃/1h+1300℃/2h+ 1315℃/4h, AC |

| Primary aging heat treatment | 1120℃/4h, AC |

| Secondary aging heat treatment | 870℃/32h, AC |

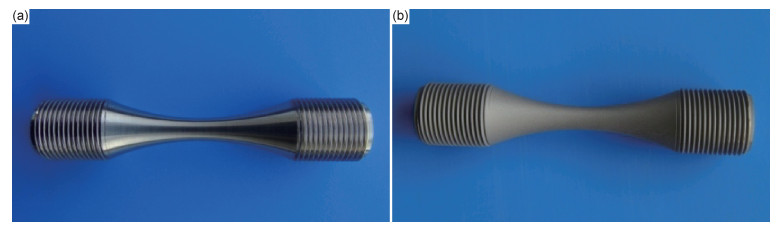

DD6合金试棒采用螺旋选晶法在高梯度真空定向凝固炉(HRS)中浇注,试棒长170mm,直径15mm。用X射线衍射法测定试棒的晶体取向,试棒的晶体生长方向[001]与主应力轴的偏离度小于8°。将经标准热处理的单晶试棒机加工成光滑疲劳性能试样(工作部位直径最小5mm,圆锥形),如图 1(a)所示,然后将疲劳性能试样进行表面吹砂处理,吹砂工艺为:干吹砂,粒度120μm,吹砂压力0.3MPa,吹砂时间30s,完成吹砂的疲劳性能试样如图 1(b)所示。

|

图 1 轴向高周疲劳试样 (a)机加状态; (b)吹砂状态 Fig. 1 Axial high cycle fatigue testing specimens (a)as-machined; (b)after grit blasted |

对完成吹砂的疲劳试样在氩气保护下进行真空热处理,具体工艺参数见表 3,采用强制充入氩气的方式冷却(FAC),高于600℃的冷却速率不小于260℃/min,以便获得不同类型的再结晶组织,其中,RAWS为光滑试样,CRXS为含胞状再结晶试样,ERXS为含等轴再结晶试样。形成再结晶的方法和机理见文献[19-20]。

| Recrystallization type | Heat treatment process |

| RAWS | - |

| CRX | 1120℃/4h, FAC |

| ERX | 1290℃/1h+1300℃/2h+1315℃/4h, FAC;1120℃/4h, FAC;870℃/32h, FAC |

将完成吹砂和热处理后的疲劳试样放置于MTS-810电液伺服疲劳试验机上进行应力控制的轴向疲劳实验,实验参数为:温度1070℃,应力比R =-1,加载波形正弦波,加载频率f≈105Hz,实验环境为大气环境。过后,将疲劳断口试样放入丙酮溶剂中,使用超声波清洗10~20min,采用LEO 1450型扫描电子显微镜观察疲劳宏观断口形貌;然后,将疲劳断口沿轴向切取金相试样,采用BCPCAS4800型冷场发射扫描电子显微镜(SEM)观察疲劳断口及其附近组织,同时观察经过吹砂和热处理后试样的表面再结晶组织。

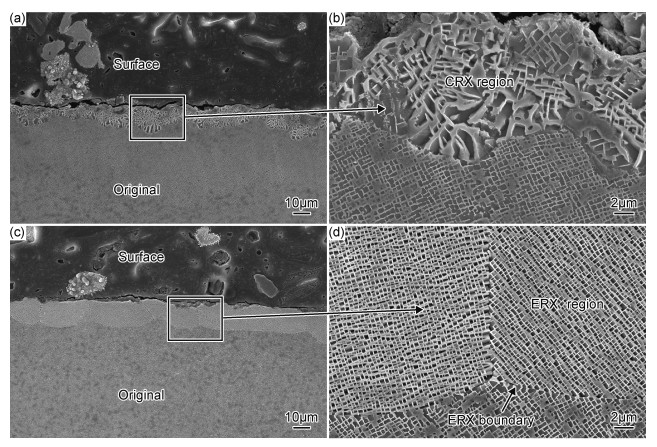

2 实验结果 2.1 再结晶组织图 2为吹砂和热处理后DD6合金试样的显微组织SEM图像。由图 2(a),(b)可知,吹砂后再经1120℃/4h热处理后,疲劳性能试样表面出现了胞状再结晶,平均深度约为15μm。胞状再结晶由两部分组成:一部分为试样表面一侧的粗大、立方形γ′相;另一部分为基体一侧的粗大、长条形γ′相,其基本垂直于胞状再结晶晶界。胞状再结晶内γ′相与基体中的γ′相具有明显的取向差,这与Bürgel等[3]的研究结果一致。

|

图 2 DD6合金的再结晶组织形貌 (a)胞状再结晶; (b)图(a)胞状再结晶高倍图; (c)等轴再结晶; (d)图(c)等轴再结晶高倍图 Fig. 2 Microstructures of surface recrystallized specimen of DD6 superalloy (a)CRX; (b)magnification of CRX in fig.(a); (c)ERX; (d)magnification of ERX in fig.(c) |

由图 2(c),(d)可知,吹砂再经1315℃/4h热处理后,疲劳性能试样表面出现了等轴再结晶,平均深度约为30μm;等轴再结晶由γ′相组成,为立方体形态,尺寸小于基体中的γ′相;等轴再结晶内γ′相与基体中的γ′相具有明显的取向差;等轴再结晶之间以及等轴再结晶与基体之间均存在明显的界面,为大角度晶界。

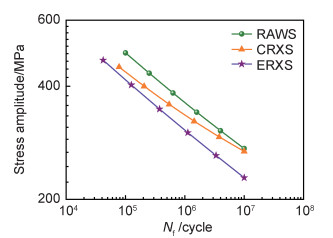

2.2 轴向高周疲劳性能DD6合金的循环应力-疲劳寿命关系即Sa-N曲线如图 3所示。由图可知,随着应力幅的升高,含再结晶的DD6合金试样轴向高周疲劳寿命均呈降低趋势,与光滑DD6合金试样的趋势相同;另外,胞状再结晶和等轴再结晶均不同程度降低DD6合金轴向高周疲劳性能,胞状再结晶对DD6合金高周疲劳性能的不利影响小于等轴再结晶。计算可知,105循环周次下,DD6合金无再结晶、带有胞状再结晶、带有等轴再结晶的3种试样的疲劳强度分别为490.9,436.6,416.1MPa;107循环周次下,上述DD6合金的3种试样的疲劳强度分别为272.5,268.3,228.3MPa。因此,在105~107循环周次范围内,胞状再结晶使DD6合金试样的疲劳强度降低1.5%~11.1%,等轴再结晶使DD6合金试样疲劳强度降低15.2%~16.2%。

|

图 3 再结晶对DD6合金高周疲劳性能的影响 Fig. 3 Effect of recrystallization on the high cycle fatigue property of DD6 alloy |

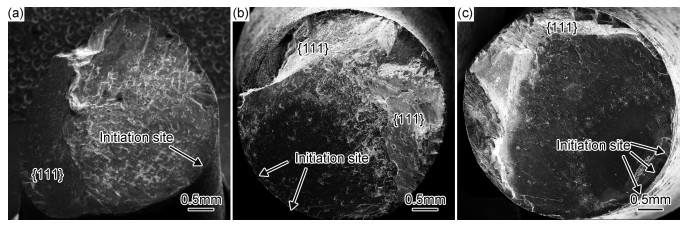

图 4为不同状态的DD6合金试样的轴向高周疲劳断口宏观形貌。由图 4可知,疲劳试样断口没有明显的缩颈和伸长;光滑、含胞状再结晶和等轴再结晶的DD6合金试样疲劳断口形貌基本相同,均由垂直于应力轴的平面和与应力轴成一定夹角的平面组成。该疲劳断口形貌与Okazaki等[21]研究的CMSX-4合金相似。由图 4还可知,无论DD6合金试样是否含有再结晶,疲劳裂纹均萌生于试样的表面,而区别在于光滑DD6合金试样为单源疲劳断裂,而含再结晶的DD6合金试样为多源疲劳断裂。

|

图 4 不同状态的DD6合金的疲劳断口宏观形貌 (a)光滑试样, σa=290MPa, Nf=5.7×106; (b)含胞状再结晶试样, σa=264MPa, Nf=9.8×105; (c)含等轴再结晶试样, σa=250MPa, Nf=5.8×106 Fig. 4 Macroscopic fatigue fracture surfaces of DD6 alloy at different conditions (a)RAWS, σa=290MPa, Nf=5.7×106; (b)CRXS, σa=264MPa, Nf=9.8×105; (c)ERXS, σa =250MPa, Nf=5.8×106 |

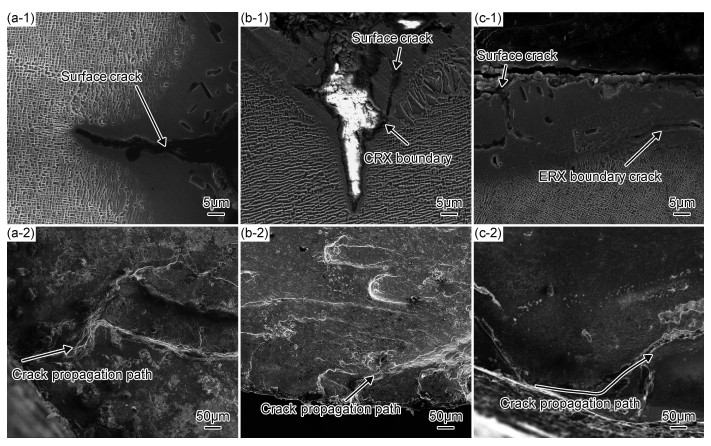

图 5为DD6合金试样的轴向高周疲劳断口中疲劳裂纹萌生区形貌。由图 5可知,含再结晶的DD6合金试样疲劳裂纹萌生于试样表面,与光滑DD6合金试样的相同,但具体的萌生位置却不同。光滑DD6合金试样疲劳裂纹萌生于试样表面的氧化层,如图 5(a-1)所示;含胞状再结晶的DD6合金疲劳裂纹萌生于试样表面的胞状再结晶的界面上,如图 5(b-1)所示,形成微裂纹;含等轴再结晶的DD6合金疲劳裂纹萌生于试样表面的等轴再结晶晶界上,如图 5(c-1)所示,产生大量的微裂纹。

|

图 5 DD6合金的疲劳裂纹萌生区 1-疲劳源区纵切面;2-疲劳源区 (a)光滑试样, σa=480MPa, Nf=8.4×104; (b)含胞状再结晶试样, σa=400MPa, Nf=2.2×105; (c)含等轴再结晶试样, σa =250MPa, Nf =9.4×106 Fig. 5 Fatigue crack initiation zone of DD6 alloy 1-longitudinal section of fatigne crack zone initiation; 2-fatigne crack initiation (a)RAWS, σa=480MPa, Nf=8.4×104; (b)CRXS, σa=400MPa, Nf=2.2×105; (c)ERXS, σa=250MPa, Nf=9.4×106 |

当疲劳裂纹萌生后,光滑DD6合金试样疲劳裂纹直接向试样内部扩展,如图 5(a-1),(a-2)所示;含胞状再结晶的DD6合金试样疲劳裂纹直接穿过胞状再结晶界面后继续向试样内部扩展,如图 5(b-1),(b-2)所示;含等轴再结晶的DD6合金试样疲劳裂纹先沿着再结晶晶界往试样周向方向扩展,然后穿过等轴再结晶层后继续向试样内部扩展,如图 5(c-1),(c-2)所示。

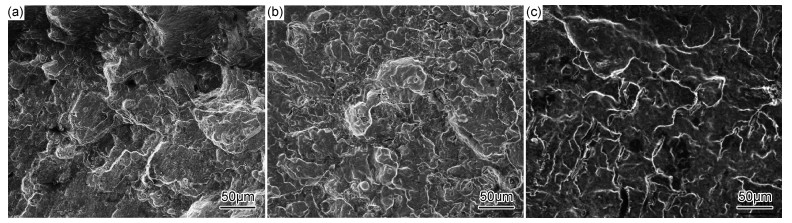

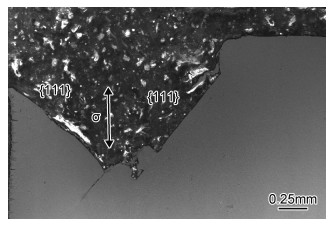

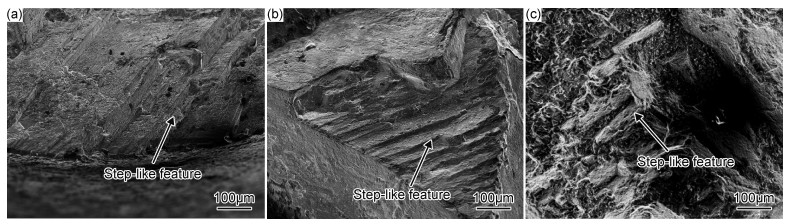

疲劳裂纹萌生后,裂纹在与应力轴垂直的平面上扩展,扩展平面比较平整,具有典型的Ⅰ型断裂特征。平面上局部分布着细小的抛物线型韧窝特征,该韧窝一般位于枝晶间,同时,在该区域发现大量的二次裂纹,如图 6所示。随后,疲劳裂纹沿与应力轴成40°~50°夹角的平面扩展,如图 7所示,通过X射线取向分析测试表明该平面为{111}面,这与文献[22]中的介绍具有相同的特征。另外,疲劳断口上的{111}面观察到了河流花样以及阶梯台阶结构,如图 8和图 9所示,上述特征是DD6单晶高温合金疲劳断裂为类解理断裂的典型特征。

|

图 6 不同状态的DD6合金疲劳断口微观形貌 (a)光滑试样, σa=290MPa, Nf=5.7×106; (b)含胞状再结晶试样, σa=264MPa, Nf=9.8×105; (c)含等轴再结晶试样, σa=250MPa, Nf=5.8×106 Fig. 6 Microscopic fatigue fracture surfaces of DD6 alloy at different conditions (a)RAWS, σa=290MPa, Nf=5.7×106; (b)CRXS, σa=264MPa, Nf=9.8×105; (c)ERXS, σa=250MPa, Nf=5.8×106 |

|

图 7 疲劳断口试样纵剖面形貌 Fig. 7 Longitudinal section of fatigue fracture specimens |

|

图 8 DD6合金的疲劳断口上河流花样 (a)光滑试样, σa=480MPa, Nf=8.4×104; (b)含胞状再结晶试样, σa=400MPa, Nf=2.2×105; (c)含等轴再结晶试样, σa=250MPa, Nf=9.4×106 Fig. 8 River patterns on fatigue fracture surfaces of DD6 alloy (a)RAWS, σa=480MPa, Nf=8.4×104; (b)CRXS, σa=400MPa, Nf=2.2×105; (c)ERXS, σa=250MPa, Nf=9.4×106 |

|

图 9 疲劳断口的阶梯台阶结构 (a)光滑试样, σa=480MPa, Nf=8.4×104; (b)含胞状再结晶试样, σa=400MPa, Nf =2.2×105; (c)含等轴再结晶试样, σa=250MPa, Nf =9.4×106 Fig. 9 Step-like feature on fatigue fracture surfaces of DD6 alloy (a)RAWS, σa=480MPa, Nf=8.4×104; (b)CRXS, σa=400MPa, Nf=2.2×105; (c)ERXS, σa=250MPa, Nf =9.4×106 |

从实验结果中图 4可知,光滑DD6合金试样为单源疲劳断裂,含有再结晶的DD6合金试样为多源疲劳断裂。由此表明,再结晶改变了DD6合金试样的疲劳源数量。由图 4和图 5可知,光滑/含再结晶的DD6合金试样疲劳裂纹均萌生于试样表面,但图 5显示光滑/含再结晶的DD6合金试样疲劳裂纹具体的萌生位置不同。光滑DD6合金试样疲劳裂纹萌生于试样表面的氧化层;含胞状再结晶的DD6合金疲劳裂纹萌生于试样表面的胞状再结晶的界面上,并形成了微裂纹;含等轴再结晶的DD6合金疲劳裂纹萌生于试样表面的等轴再结晶晶界上,产生了大量的微裂纹。由此表明,再结晶改变了DD6合金轴向高温高周疲劳裂纹的萌生位置。综上可知,再结晶既改变了疲劳裂纹源数量,又改变了疲劳裂纹的萌生位置,促进了疲劳裂纹的萌生,降低了DD6合金试样的疲劳裂纹萌生寿命,这是再结晶降低DD6合金试样轴向高周疲劳性能的原因之一。根据再结晶组织可以看出(图 2),胞状再结晶层厚度(平均深度约为15μm)明显小于等轴再结晶层厚度(平均深度约为30μm),且相比等轴再结晶晶界,胞状再结晶晶界的界面间距较小,不易形成微裂纹,导致含胞状再结晶的试样在疲劳裂纹扩展过程中微裂纹数量少于含等轴再结晶的试样,进而使DD6合金轴向疲劳性能存在差异,等轴再结晶降低合金疲劳性能大于胞状再结晶。

由图 5可知,当疲劳裂纹萌生后,再结晶改变了疲劳裂纹的扩展方式。光滑DD6合金试样疲劳裂纹直接向试样内部扩展,含胞状再结晶的DD6合金试样疲劳裂纹直接穿过胞状再结晶界面后继续向试样内部扩展,含等轴再结晶的DD6合金试样疲劳裂纹先沿着再结晶晶界往试样周向方向扩展,然后穿过等轴再结晶层后继续向试样内部扩展。这表明,不仅含再结晶的DD6合金试样裂纹扩展方式与光滑DD6合金试样不同,而且含胞状再结晶的与含等轴再结晶的DD6合金试样裂纹扩展方式也不同。另外,在循环应力的作用下,含等轴再结晶的DD6合金试样裂纹在等轴再结晶晶界上萌生(图 5(c-1)),并沿着再结晶晶界扩展,这属于穿晶断裂模式,与Zhao等的研究结果一致[15]。另外,相比胞状再结晶,等轴再结晶晶界对疲劳裂纹扩展的影响更加显著,它不仅会增加裂纹的扩展通道,而且随着裂纹扩展,等轴再结晶层剥落,导致疲劳试样直径变小,最终使得试样承受的实际载荷增大,进而加速了疲劳试样断裂,降低合金疲劳性能。这造成了不同类型的再结晶对DD6合金试样高周疲劳性能影响存在差异,等轴再结晶降低合金疲劳性能大于胞状再结晶。根据上述分析可知,胞状再结晶和等轴再结晶的存在都会加快疲劳裂纹的扩展,缩短疲劳裂纹扩展时间,不利于合金的高周疲劳性能。

在1070℃条件下,DD6合金在疲劳实验过程中不可避免地存在氧化损伤。采用能谱仪测试了疲劳裂纹源及裂纹扩展附近的氧化物成分可知,氧化物主要富含O,Al,Ni等元素,表明该氧化物为富含NiAl2O4尖晶石化合物。脆性、疏松的尖晶石化合物非常不稳定,很容易从合金表面脱落,破坏合金表面连续性,易产生应力集中。在高温及循环应力作用下,再结晶晶界的存在加快了合金试样的氧化损伤,会加快裂纹的萌生及扩展,降低抗疲劳性能,这是再结晶降低DD6合金高周疲劳性能的主要原因。

4 结论(1) 胞状再结晶和等轴再结晶降低了DD6合金的轴向高周疲劳性能,胞状再结晶作用小于等轴再结晶。

(2) 含再结晶的DD6合金试样的轴向高周疲劳断裂机制为类解理断裂和枝晶间的局部韧窝断裂共存的混合断裂,与光滑DD6合金试样的一致。

(3) 再结晶既改变了疲劳裂纹源数量、疲劳裂纹的萌生位置,还改变了疲劳裂纹的扩展过程,这是再结晶降低DD6合金试样轴向高周疲劳性能的原因。

(4) 胞状再结晶和等轴再结晶晶界对疲劳裂纹萌生或扩展影响的差异是导致等轴再结晶疲劳性能降低更多的主要原因。

(5) 再结晶晶界的存在加快合金试样的氧化损伤,显著缩短早期疲劳裂纹的萌生和扩展时间,这也是再结晶降低合金的高周疲劳性能的原因。

| [1] | MENG J, JIN T, SUN X F, et al. Effect of surface recrystallization on the creep rupture properties of a nickel-base single crystal superalloy[J]. Materials Science and Engineering:A, 2010, 527 (23): 6119–6122. DOI: 10.1016/j.msea.2010.04.071 |

| [2] | COX D C, ROEBUCK B, RAE C M F, et al. Recrystallisation of single crystal superalloy CMSX-4[J]. Materials Science and Technology, 2003, 19 (4): 440–446. DOI: 10.1179/026708303225010731 |

| [3] | BVRGEL R, PORTELLA P D, PREUHS J. Recrystallization in single crystals of nickel base superalloys[C]//Superalloys 2000. Warrendale, PA: TMS, 2000: 229-238. |

| [4] | ZHANG B, LIU C K, HE Y H, et al. Recrystallization of SRR99 single-crystal superalloy:kinetics and microstructural evolution[J]. Rare Metals, 2010, 29 : 312–316. DOI: 10.1007/s12598-010-0055-x |

| [5] | GOLDSCHMIDT D, PAUL U, SAHM P R. Porosity clusters and recrystallization in single crystal components[C]//Superalloys 1992. Warrendale, PA: TMS, 1992: 155-164. |

| [6] | ZHANG B, CAO X G, LIU D L, et al. Surface recrystallization of single crystal nickel-based superalloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (5): 1286–1292. DOI: 10.1016/S1003-6326(13)62595-9 |

| [7] |

熊继春, 李嘉荣, 刘世忠, 等. 合金状态对单晶高温合金DD6再结晶的影响[J].

中国有色金属学报, 2010, 20 (7): 1328–1333.

XIONG J C, LI J R, LIU S Z, et al. Effects of alloy states on recrystallization of single crystal superalloy DD6[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (7): 1328–1333. |

| [8] | XIE G, ZHANG L, ZHANG J, et al. Influence of recrystalliz-ation on the high-temperature properties of a directionally solidified Ni-base superalloy[J]. Metallurgical and Materials Transactions A, 2008, 39 (1): 206–210. DOI: 10.1007/s11661-007-9387-z |

| [9] |

熊继春, 李嘉荣, 孙凤礼, 等. 单晶高温合金DD6再结晶组织及其对持久性能的影响[J].

金属学报, 2014, 50 (6): 737–743.

XIONG J C, LI J R, SUN F L, et al. Microstructure of recrystallization and their effects on stress rupture property of single crystal superalloy DD6[J]. Acta Metallurgica Sinica, 2014, 50 (6): 737–743. |

| [10] | JO C Y, KIM H M. Effect of recrystallisation on microstruc-tural evolution and mechanical properties of single crystal nickel based superalloy CMSX-2 Part 2-creep behaviour of surface recrystallised single crystal[J]. Materials Science and Technology, 2003, 19 (12): 1671–1676. DOI: 10.1179/026708303225008347 |

| [11] | ZHANG B, LIU C K, LU X, et al. Effect of surface recrystallization on creep rupture property of a single-crystal superalloy[J]. Rare Metals, 2010, 29 (4): 413–416. DOI: 10.1007/s12598-010-0140-1 |

| [12] | ZHANG W F, LI Y J, LIU G Y, et al. Recrystallization and fatigue failure of DS alloy blades[J]. Engineering Failure Analysis, 2004, 11 (3): 429–437. DOI: 10.1016/j.engfailanal.2003.05.014 |

| [13] |

张海风, 施惠基. 表面再结晶层对DZ4定向凝固合金低周疲劳性能响[J].

航空材料学报, 2006, 26 (1): 72–75.

ZHANG H F, SHI H J. Effect of recrystallization on low-cycle fatigue behavior of DZ4 directionally-solidified superalloy[J]. Journal of Aeronautical Materials, 2006, 26 (1): 72–75. |

| [14] |

贾波, 李春光, 李海燕. 表面再结晶对定向凝固DZ4合金疲劳行为的影响[J].

材料工程, 2008 (6): 64–71.

JIA B, LI C G, LI H Y. Influence of recrystallization layer at surface on fatigue behaviors of directionally solidified DZ4 superalloy[J]. Journal of Materials Engineering, 2008 (6): 64–71. DOI: 10.3969/j.issn.1001-4381.2008.06.017 |

| [15] | ZHAO Y, WANG L, LI H Y, et al. Effects of recrystallization on the low cycle fatigue behavior of directionally solidified superalloy DZ40M[J]. Rare Metals, 2008, 27 : 425–428. DOI: 10.1016/S1001-0521(08)60156-4 |

| [16] |

何彪, 李运菊, 张卫方, 等. 表面再结晶对定向凝固高温合金高周疲劳行为的影响[J].

航空材料学报, 2007, 27 (2): 22–24.

HE B, LI Y J, ZHANG W F, et al. Influence of recrystallized layer on high cycle fatigue life of directionally solidified superalloy[J]. Journal of Aeronautical Materials, 2007, 27 (2): 22–24. DOI: 10.3969/j.issn.1005-5053.2007.02.005 |

| [17] |

马显锋, 施惠基. 表面再结晶晶粒对涡轮叶片DZ4合金疲劳性能的影响[J].

表面技术, 2016, 45 (4): 110–115.

MA X F, SHI H J. Effect of surface recrystallized grains on the fatigue performance of turbine blade DZ4 Alloy[J]. Surface Technology, 2016, 45 (4): 110–115. |

| [18] | LI J R, ZHAO J Q, LIU S Z, et al. Effects of low angle boundaries on the mechanical properties of single crystal superalloy DD6[C]//Superalloys 2008. Warrendale, PA: TMS, 2008: 443-451. |

| [19] |

熊继春, 李嘉荣, 刘世忠, 等. 单晶高温合金DD6表面再结晶组织[J].

材料工程, 2009 (增刊1): 110–113.

XIONG J C, LI J R, LIU S Z, et al. Microstructure of surface recrystallization of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2009 (Suppl 1): 110–113. |

| [20] |

熊继春, 李嘉荣, 赵金乾, 等. 单晶高温合金DD6再结晶晶界析出相特征及其形成机制[J].

金属学报, 2009, 45 (10): 1232–1236.

XIONG J C, LI J R, ZHAO J Q, et al. Characteristic and form-ation mechanism of precipitates at recrystallization grain boundaries of single crystal superalloy DD6[J]. Acta Metall-urgica Sinica, 2009, 45 (10): 1232–1236. DOI: 10.3321/j.issn:0412-1961.2009.10.013 |

| [21] | OKAZAKI M, OHTERA I, HARADA Y. Damage repair in CMSX-4 alloy without fatigue life reduction penalty[J]. Metallurgical and Materials Transactions A, 2004, 35 (2): 535–542. DOI: 10.1007/s11661-004-0364-5 |

| [22] |

谢洪吉, 李嘉荣, 韩梅, 等. 超温对DD6单晶高温合金组织及高周疲劳性能影响[J].

稀有金属材料与工程, 2018, 47 (8): 2483–2488.

XIE H J, LI J R, HAN M, et al. Effect of over-temperature on microstructures and high cycle fatigue properties of DD6 single crystal superalloy[J]. Rare Metal Materials and Engineering, 2018, 47 (8): 2483–2488. |

2019, Vol. 47

2019, Vol. 47