文章信息

- 范淑敏, 陈送义, 张星临, 周亮, 黄兰萍, 陈康华

- FAN Shu-min, CHEN Song-yi, ZHANG Xing-lin, ZHOU Liang, HUANG Lan-ping, CHEN Kang-hua

- 多级时效热处理对7056铝合金析出组织与耐蚀性的影响

- Influence of multi-stage aging heat treatment on precipitation microstructure and corrosion resistance of 7056 aluminum alloy

- 材料工程, 2019, 47(6): 136-143

- Journal of Materials Engineering, 2019, 47(6): 136-143.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001061

-

文章历史

- 收稿日期: 2017-08-23

- 修订日期: 2019-01-12

2. 中南大学 轻质高强结构材料重点实验室, 长沙 410083;

3. 中南大学 轻合金研究院, 长沙 410083

2. Science and Technology on High Strength Structural Materials Laboratory, Central South University, Changsha 410083, China;

3. Light Alloy Research Institute, Central South University, Changsha 410083, China

Al-Zn-Mg-Cu合金以较高的比强度、优异的抗腐蚀性能,且成型性好、循环利用率高等特点,广泛应用于航空航天等关键领域[1-3]。随着飞行器设计理念的变化,飞机零部件制备向着大型化、轻量化方向发展[4],对高强铝合金的耐蚀性和淬透性提出了更高要求[5-7]。

时效热处理是铝合金制备过程中改变晶界和晶内析出相形貌及分布,调控强度与耐蚀性能的关键工艺。在时效过程中,晶内析出相主要演变历程为:过饱和固溶体(SSS)→GP区→η′(MgZn2)→η (MgZn2)。单级峰时效热处理,晶内最大程度上析出与基体共格GP区以及半共格的η′相,强度达到最高,但其抗腐蚀性能和断裂韧度较差。双级过时效热处理有利于晶界析出相在高温阶段粗化并断开,提升了合金的抗腐蚀性能,但强度显著降低[8]。回归再时效工艺[9],但该工艺由于回归时间短,对设备精度要求较高。近年来,学者对7150铝合金研究发现,在双级过时效的基础上增加第三级时效热处理,即过时效再时效工艺,可进一步提高合金的强度和抗腐蚀性能[10-11]。

相对于在飞机上广泛应用的7150(合金成分:Zn 5.9~6.9, Mg 2.0~2.7, Cu 1.9~2.5,质量分数/%,下同)、7055(合金成分:Zn 7.6~8.4, Mg 1.8~2.3, Cu 2.0~2.6),最新研制的7056(合金成分:Zn 8.5~9.7, Mg 1.5~2.3, Cu 1.2~1.9)具有高Zn/Mg和低Cu含量的特征。蒋建辉等[12-13]研究发现相比于其他Al-Zn-Mg-Cu合金,7056铝合金具有较快的时效响应速率(经过1h时效能达到峰值强度的86.9%),峰值时效时间明显缩短的特性。马灿等[14]发现采用120℃/4h+165℃/8h的双级过时效热处理,相比峰时效状态有明显改善。Wen等[15-16]研究了不同双级过时效合金的时效析出相粒径分布,随着时效程度的加深,析出相尺寸增大且间距变宽,合金强度下降。但关于三级时效热处理对7056铝合金的显微组织与耐蚀性的影响的研究鲜有报道。而本工作研究了过时效再时效三级时效热处理对7056铝合金显微组织与耐蚀性的影响规律,为制定7056铝合金的时效热处理工艺提供参考。

1 实验材料与方法采用原料为99.9%纯铝、99.9%纯锌、99.9%纯镁、99.9%纯铜,锆和钛以中间合金的形式加入,合金实际控制成分如表 1所示。熔炼温度为700~750℃,选用C2Cl6作精炼剂除气,静置10~20min后,浇入ϕ110mm的水冷模具中。铸锭在470℃的空气电阻炉中进行均匀化处理,随后在430℃保温1h,热挤压成60mm(宽)×12mm(厚)的带材。经470℃/2h固溶热处理后,迅速淬火(淬火水温 < 25℃),淬火转移时间 < 10s。在电热鼓风干燥箱中进行不同工艺时效热处理,温差控制在±2℃,具体参数见表 2。其中第二级过时效在155℃环境中保温10h,水淬,随后进行再时效。

| Zn | Mg | Cu | Ti | Zr | Fe | Si | Al |

| 8.8-9.3 | 1.8-2.0 | 1.4-1.6 | 0.01 | 0.13 | < 0.12 | < 0.1 | Bal |

| Heat treatment | Aging treatment parameter |

| T6 | 120℃/24h |

| Over-aging 1 (O1) | 120℃/6h+155℃/10h, WQ |

| Over-aging 2 (O2) | 120℃/24h+155℃/10h, WQ |

| Retrogression and re-aging(RRA) | 120℃/24h+180℃/0.5h, WQ+120℃/24h |

| Over-aging and re-aging 1 (ORA1) | 120℃/6h+155℃/10h, WQ+120℃/24h |

| Over-aging and re-aging 2 (ORA2) | 120℃/24h+155℃/10h, WQ+120℃/24h |

透射样品机械打磨为0.07mm厚薄片,随后冲成直径3mm圆片。利用Struers Tenupul-5双喷仪减薄至穿孔,双喷液选用25%HNO3+75%CH3OH,温度控制在-20℃以下,电压15~20V,电流100~150mA。样品制备完成后在JEOL-2100型透射电镜上进行结构分析和形貌观察。

合金电导率测试采用D60k数字金属电导率测量仪。每个样品至少测试5次,取平均值。室温拉伸实验在Instron 3369力学试验机上完成,拉伸速率为1mm/min。在Nova Nano SEM230型场发射扫描电镜上对拉伸断口形貌进行观察。

剥落腐蚀实验参照GB/T 22639-2008标准进行,腐蚀溶液为4mol/L NaCl+0.5mol/L KNO3+0.1mol/L HNO3(EXCO溶液)。溶液温度控制在(25±2)℃,溶液体积与被浸渍面积之比为25mL/cm2,腐蚀时间为48h。应力腐蚀采用慢应变速率拉伸(slow strain rate tension, SSRT)实验,实验依据GB/T 1597.7-2000标准。实验仪器为西安力拓慢应变速率腐蚀拉伸机,应变速率为3.3×10-7s-1,腐蚀溶液为3.5mol/L NaCl+5mol/L H2O2。Tafel极化曲线在CHI660C电化学工作站上进行,采用三电极系统,饱和甘汞电极(SCE)为参比电极,辅助电极为铂电极。

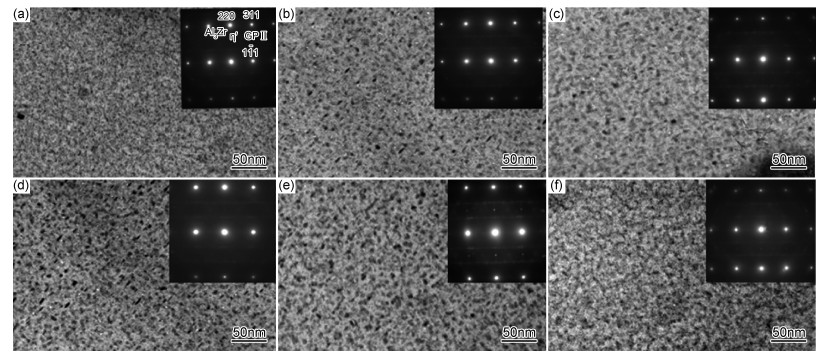

2 结果与分析 2.1 时效析出组织图 1为不同时效态合金的TEM明场像与〈112〉Al方向的选区电子衍射(SADP)图片。峰时效状态(图 1(a))基体呈现出大量细小弥散的球状析出相,析出相直径在3~5nm之间。观察选区电子衍射花样,在1/2{311}上存在衍射斑点,说明合金的析出相中存在GPⅡ区[14],1/3和2/3{220}位置的衍射斑点证明η′相的存在。155℃/10h双级过时效后,晶内析出相平均尺寸增长到10nm,且部分由球状变为短棒状,1/3和2/3{220}出现衍射条纹表明平衡的η相形成。120℃/6h+155℃/10h, WQ+120℃/24h和120℃/24h+155℃/10h, WQ+120℃/24h过时效再时效后,晶内析出相尺寸继续长大,且密度增加,析出相体积分数增大(图 1(e), (f))。随着时效程度的加深,GP区衍射斑强度减弱,η′和η相衍射斑增强。120℃/6h与120℃/24h相比,经过120℃/6h处理的晶内析出相平均尺寸大于120℃/24h,但晶内析出相密度低于后者。

|

图 1 不同时效状态下合金晶内的TEM明场像及选区衍射花样 (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 Fig. 1 Bright-field TEM images and selected area diffraction patterns (SADPs) inside grains of alloy under different aging states (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 |

不同时效热处理条件下合金的晶界析出相分布如图 2所示。晶界处原子偏离平衡位置,析出相形核长大所需能量较小。高温状态下,粗大的晶界析出相不但没有溶解,反而趋于稳定,聚集粗化且不连续分布。与峰值时效相比,双级过时效热处理晶界析出相粗化且断续明显,晶界无沉淀析出带(precipitation free zone,PFZ)加宽(图 2(b), (c))。过时效与再时效的三级时效热处理后,晶界析出相继续长大,析出相粒子间距增大,PFZ宽度增至40nm(图 2(e), (f))。

|

图 2 不同时效状态下合金的晶界处TEM照片 (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 Fig. 2 TEM images on the grain boundary of the alloy with various aging states (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 |

对于过时效再时效的三级热处理工艺,预时效具有预析出作用,在较低的温度下保温,促进基体和晶界处析出大量细小弥散的GP区和η′相,为合金后续时效做准备。析出相衍射斑点的强弱关系为:120℃/6h+155℃/10h, WQ+120℃/24h>120℃/24h+155℃/10h, WQ+120℃/24h>120℃/6h+155℃/10h, WQ>120℃/24h+155℃/10h, WQ。这主要是因为稍欠的预时效后,析出相尺寸较峰时效更加细小[17],在相同的过时效条件下,析出相更易于溶解到基体中,再时效时剩余的溶质原子再次析出长大,这与杨荣先等[18]和辛星[19]的不同预时效处理后的回归再时效的研究结果一致。

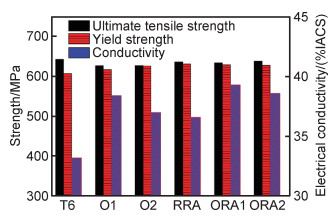

2.2 力学性能与电导率合金经过不同的时效热处理后的力学性能及电导率如图 3所示。经过120℃/24h的峰时效后,抗拉强度为643MPa,屈服强度为607MPa,电导率为33.2%IACS;回归再时效后,抗拉强度为636MPa,电导率为36.6%IACS;采用120℃/6h+155℃/10h, WQ和120℃/24h+155℃/10h, WQ双级时效后,合金抗拉强度分别下降到627MPa和628MPa,电导率提升到38.4%IACS和37.0%IACS;在双级时效的基础上进行120℃/24h的再时效热处理后,合金的抗拉强度分别为634MPa和635MPa,电导率分别为39.3%IACS和38.0%IACS,较峰时效提高了18.4%和14.4%,较回归再时效提高了7.4%和3.8%。

|

图 3 合金在不同热处理状态后抗拉强度、屈服强度与电导率变化图 Fig. 3 Ultimate tensile strength, yield strength and conductivity of the alloy during different heat treatments |

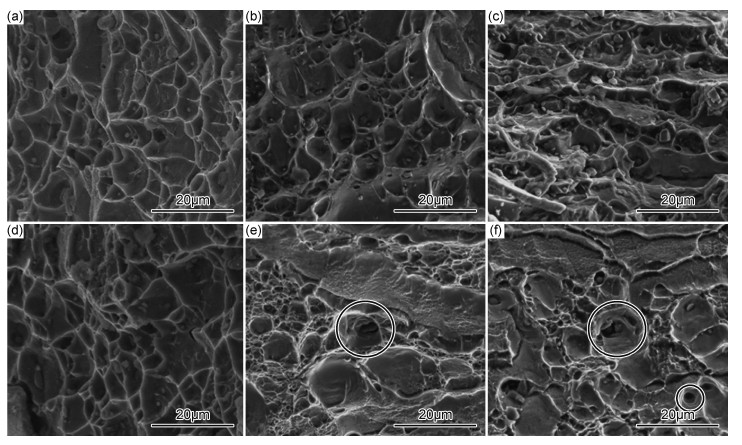

利用扫描电子显微镜观察经不同时效热处理后的拉伸断口形貌,如图 4所示。断口处均呈现大量的等轴韧窝和晶界裂纹,韧窝中心有明显断裂源,表明合金的断裂为第二相引起的混合型断裂。图 4(b)为稍欠的双级过时效断口,图中呈现大量等轴韧窝,韧窝尺寸较为细小。图 4(c)为第一级采用120℃/24h的双级过时效合金断口形貌,韧窝较小,且底部有明显断裂源。过时效再时效后,断口形貌如图 4(e)所示。韧窝大小不一,大韧窝中夹杂着小韧窝,部分处有沿晶断裂。图 4(f)为对应再时效断口,可以看出韧窝深度增加,粒子拔出痕迹明显,其周围有蜂窝状的撕裂棱,塑性有所降低。

|

图 4 合金多级时效拉伸断口形貌的SEM照片 (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 Fig. 4 SEM images of fracture surface morphologies of tensile alloy samples after different multi-stage aging treatments (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 |

7056作为一种时效强化型铝合金,析出相和位错的作用方式影响合金的强塑性。随着时效程度的加深,晶内析出相逐步由与基体共格的GP区向半共格的η′和不共格的η相转变,析出相尺寸不断增大,与位错作用机制由切过转变为绕过。在剪切机制下,强度随着析出相体积分数和粒径的增加而增大,在绕过机制中则相反[20]。在峰时效状态下合金塑性变形过程中,位错切割大量细小的GP区和η′相而向前运动[10],塞积在晶界处,造成应力集中,合金强度最高但伸长率较低。高温过时效保温时,在界面能的作用下细小析出相溶解,粗大相长大即Ostwald熟化,导致析出相数量减少,平均粒径增大[9]。塑性变形过程中,位错难以切割粗大相而以绕过机制通过,发生位错缠结避免应力集中,合金强度降低,伸长率提高。经过第三级再时效后,基体中固溶原子再次形核析出,合金强度再次提高。

铝合金电导率与其抗腐蚀性能密切相关,电导率越高抗腐蚀性能越好[8],其高低主要受基体内合金元素的固溶程度和析出相与周围基体的应力情况影响。固溶热处理过程使合金元素最大程度溶入基体中,为后续时效析出做准备。在时效过程中,一方面固溶原子析出,晶格点阵畸变减弱,电导率上升;另一方面,共格沉淀相周围存在应力场,电子散射现象增加,电导率下降。峰时效时基体过饱和度依旧很高,析出相与基体呈共格或半共格位向关系,合金电导率低。高温过时效过程中,溶质原子扩散速率加快,基体固溶度降低;同时GP区和η′相开始溶解或转变为粗大的η′和η相,与基体共格产生的应力场逐渐消失,对传导电子的阻碍作用减弱,合金电导率大幅提升。回归再时效中,虽然180℃回归温度较高,但时间较短,溶质原子扩散不充分,电导率明显低于过时效再时效。相对于120℃/6h与120℃/24h预时效,第二级时效过程中欠时效形成的析出相细小,便于回溶而后再析出,故欠时效处理的电导率提升更明显。

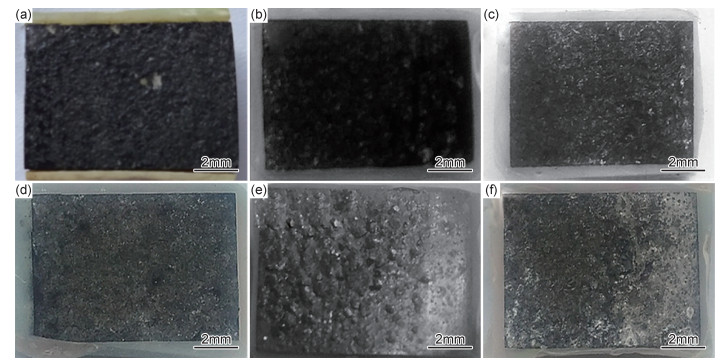

2.3 抗剥落腐蚀性能不同时效热处理的合金在EXCO腐蚀液中不同浸泡时间的腐蚀程度见表 3。浸泡初期,可以观察到界面有一定量的细小气泡冒出,随着时间延长,合金表面开始变黄甚至发黑,局部开始出现点蚀。浸泡6h后,峰时效和回归再时效状态的样品表面点蚀严重,开始爆皮;过时效和过时效再时效的样品表面也出现比较严重的点蚀,但整体面积较小。48h后,样品剥蚀表面形貌如图 5所示,可以看出峰时效状态的样品表面明显腐蚀,并深入金属内部,评级为ED。回归再时效样品表面也明显剥落,但浸入较浅。过时效再时效合金部分出现严重剥皮,但仅在表面腐蚀明显,抗剥落腐蚀能力增强。通过对合金腐蚀面的观察分析可知,抗腐蚀性能由高到低依次为:过时效再时效、双级过时效、回归再时效、峰时效。

|

图 5 合金剥落腐蚀形貌 (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 Fig. 5 Morphologies of exfoliation corrosion of the alloy (a)T6;(b)O1;(c)O2;(d)RRA; (e)ORA1;(f)ORA2 |

| Heat treatment | Time/h | |||

| 6 | 12 | 24 | 48 | |

| T6 | EA | EB | EB+ | ED |

| O1 | PC | EA | EB | EC |

| O2 | PC | EA | EB | EC |

| RRA | PB | EA | EA- | EC |

| ORA1 | PB | EA- | EA | EB- |

| ORA2 | PB | EA | EA | EB |

影响剥落腐蚀的因素主要有合金成分、晶粒的长宽比、淬火速率、时效热处理等。对于Al-Zn-Mg-Cu合金,晶界析出相与铝基体之间存在一定的电位差,晶界处η相作为阳极优先溶解。晶界溶解产生的不溶性生成物体积大于反应物体积,引发“楔入效应”,晶界受到张应力作用,裂纹沿扁平的晶粒迅速扩展,引起爆皮、剥层。随着过时效程度的加深,基体固溶度减小,η相中Cu含量增加,晶界析出相和基体之间的电位差逐步缩小;晶界粗化并断开,阻断腐蚀过程中的阳极通道,合金抗剥落腐蚀性能增强[21]。

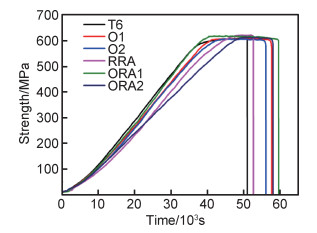

2.4 抗应力腐蚀性能图 6为不同热处理状态下试样在晶间腐蚀液中的慢拉伸时间与应力变化曲线。合金在峰时效和回归再时效后强度最高,但断裂时间短,伸长率低;经过两级时效后(120℃/6h+155℃/10h, WQ或120℃/24h+155℃/10h, WQ),强度有所下降,但伸长率明显增加,尤其是采用稍欠的预时效工艺;过时效基础上进行再时效(120℃/6h+155℃/10h, WQ+120℃/24h或120℃/24h+155℃/10h, WQ+120℃/24h),断裂时间继续小幅度延长,强度较峰时效略微下降。对比新型三级时效和传统峰时效,合金的应力腐蚀断裂时间从14h延长到16.5h,伸长率明显增加。

|

图 6 不同时效状态下合金在腐蚀介质中的慢应变速率拉伸曲线 Fig. 6 SSRT curves of alloy with different aging processes in corrosion solution |

电化学腐蚀从侧面反映合金表面均匀抗腐蚀性能,相比其他测试手段具有时间短,对材料损伤小的优点。一般认为在循环极化曲线中,腐蚀电位反映腐蚀的热力学趋势,而腐蚀电流反映腐蚀速率[15]。图 7为合金在3.5%NaCl溶液中的Tafel曲线。表 4为合金的极化曲线参数,可知,合金在3.5%NaCl溶液中,腐蚀电流为Jcorr(T6)>Jcorr(O2)>Jcorr(O1)>Jcorr(RRA)>Jcorr(ORA2)>Jcorr(ORA1),与慢拉伸结果一致。

|

图 7 不同时效状态的合金在3.5%NaCl溶液中的Tafel曲线 Fig. 7 Tafel curves of alloy with different aging processes in 3.5%NaCl solution |

| Heat treatment | φvs SCE/V | Jcorr/(A·cm-2) | Rcorr/(Ω·cm-2) |

| T6 | -0.830 | 1.68×10-4 | 202.9 |

| O1 | -0.821 | 3.08×10-5 | 872.2 |

| O2 | -0.866 | 4.36×10-5 | 861.6 |

| RRA | -0.844 | 4.97×10-5 | 825.5 |

| ORA1 | -0.845 | 3.22×10-5 | 777.4 |

| ORA2 | -0.836 | 4.82×10-5 | 486.5 |

超强铝合金的应力腐蚀性能与晶界析出相的种类、形状、尺寸、分布状态以及无沉淀析出带宽度密切相关。超强铝合金应力腐蚀断裂失效机制主要有阳极溶解和氢脆。腐蚀初期,晶界在敏感溶液的浸蚀下溶解并产生H原子,H原子在外加应力的作用下通过腐蚀通道扩散并聚集到裂纹尖端,发生氢脆断裂[22]。合金由峰时效到过时效再到过时效再时效,抗应力腐蚀性能逐渐增强。一方面,晶界析出相体积分数增加,减弱了大阴极小阳极的比例,阳极电流减弱。另一方面,晶界析出相中Al, Cu原子分数增加Mg相对减少,与基体的电位差减弱。此外,随着析出相粒子不断粗化,当其达到H的不可逆陷阱的尺寸后,该粒子会与H原子结合并形成H分子溢出,降低了氢脆的倾向。晶界析出相的Cu含量对合金的抗应力腐蚀性能产生较大影响,而一般情况下当温度高于150℃时,Cu原子扩散速率明显增加,故高温长时间的过时效工艺相比短时的回归再时效更能显著提高合金抗腐蚀性能[23]。

3 结论(1) 合金在两级过时效基础上增加再时效工艺,固溶原子再次析出,时效析出相体积分数增大,合金的抗拉强度为634MPa,电导率达39.3%IACS。

(2) 过时效再时效热处理中,缩短预时效时间,有利于晶内尺寸小的粒子在高温时效回溶,尺寸大的粒子长大出现η相,提高合金抗腐蚀性能。

(3) 通过剥落腐蚀和应力腐蚀实验分析,合金抗腐蚀性能由高到低依次为:过时效再时效、双级过时效、回归再时效、峰时效。

| [1] | DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56 : 862–871. |

| [2] | MA K, HU T, YANG H, et al. Coupling of dislocations and precipitates:impact on the mechanical behavior of ultrafine grained Al-Zn-Mg alloys[J]. Acta Materialia, 2016, 103 : 153–164. DOI: 10.1016/j.actamat.2015.09.017 |

| [3] | CHEN S Y, CHEN K H, DONG P X, et al. Effect of recrysta-llization and heat treatment on strength and SCC of an Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2013, 581 : 705–709. DOI: 10.1016/j.jallcom.2013.07.177 |

| [4] | HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering:A, 2000, 280 (1): 102–107. |

| [5] |

张新明, 邓运来, 张勇. 高强铝合金的发展及其材料的制备加工技术[J].

金属学报, 2015, 51 (3): 257–271.

ZHANG X M, DENG Y L, ZHANG Y. Development of high strength aluminium alloys and processing techniques for the mate-rials[J]. Acta Metallurgica Sinica, 2015, 51 (3): 257–271. |

| [6] | SHI Y J, PAN Q L, LI M J, et al. Influence of alloyed Sc and Zr, and heat treatment on microstructures and stress corrosion cracking of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engin-eering:A, 2015, 621 : 173–181. DOI: 10.1016/j.msea.2014.10.058 |

| [7] |

李文婷, 王浩伟, 余军, 等. 铈离子对高强铝合金应力腐蚀开裂的缓蚀作用[J].

材料工程, 2017, 45 (5): 20–30.

LI W T, WANG H W, YU J, et al. Inhibition of Ce3+ on stress corrosion crack of high strength aluminum alloy[J]. Journal of Materials Engineering, 2017, 45 (5): 20–30. |

| [8] |

何正林, 高文理, 陆政, 等. 热处理对7A85铝合金组织和性能的影响[J].

材料工程, 2015, 43 (8): 13–18.

HE Z L, GAO W L, LU Z, et al. Effects of heat treatment on microstructure and properties of 7A85 aluminium alloy[J]. Jour-nal of Materials Engineering, 2015, 43 (8): 13–18. |

| [9] | MARLAUD T, DESCHAMPS A, BLEY F, et al. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2010, 58 (14): 4814–4826. DOI: 10.1016/j.actamat.2010.05.017 |

| [10] |

刘维, 陈康华, 陈送义, 等. 再时效对过时效7B50合金力学及腐蚀性能的影响[J].

中南大学学报(自然科学版), 2016, 47 (8): 2600–2607.

LIU W, CHEN K H, CHEN S Y, et al. Effect of re-aging on mechanical and corrosion properties of over-aging 7B50 alloy[J]. Journal of Central South University (Science and Technology), 2016, 47 (8): 2600–2607. |

| [11] |

陈康华, 董朋轩, 肖代红, 等.一种Al-Zn-Mg-Cu系铝合金的时效热处理方法: CN103409710A[P]. 2013-11-27. CHEN K H, DONG P X, XIAO D H, et al.A kind of a aging treatment of Al-Zn-Mg-Cu series aluminium alloy: CN103409-710A[P]. 2013-11-27. |

| [12] |

蒋建辉, 郑子樵, 唐娟, 等. 单级时效7056铝合金的显微组织与性能[J].

机械工程材料, 2013, 37 (4): 69–74.

JIANG J H, ZHENG Z Q, TANG J, et al. Microstructure and properties of single-aging 7056 aluminum alloy[J]. Materials for Mechanical Engineering, 2013, 37 (4): 69–74. |

| [13] |

蒋建辉. 7056铝合金热处理工艺与组织性能研究[D].长沙: 中南大学, 2012. JIANG J H.The study of heating treatments and microstructures of 7056 aluminium alloy[D].Changsha: Central South Univer-sity, 2012. |

| [14] |

马灿, 谭澄宇, 覃思思, 等. 时效对7056铝合金在EXCO溶液中剥落腐蚀行为的影响[J].

腐蚀与防护, 2016, 37 (2): 93–99.

MA C, TAN C Y, QIN S S, et al. Effect of aging on exfoliation corrosion behavior of 7056 alloy in EXCO solution[J]. Corrosion and Protection, 2016, 37 (2): 93–99. |

| [15] | WEN K, FAN Y Q, WANG G J, et al. Aging behavior and precipitate characterization of a high Zn-containing Al-Zn-Mg-Cu alloy with various tempers[J]. Materials & Design, 2016, 101 : 16–23. |

| [16] | WEN K, FAN Y Q, WANG G J, et al. Aging behavior and fatigue crack propagation of high Zn-containing Al-Zn-Mg-Cu alloys with zinc variation[J]. Progress in Natural Science:Materials International, 2017, 27 (2): 217–227. DOI: 10.1016/j.pnsc.2017.02.002 |

| [17] | LIU J, KERSKER M M. Heat treatment of precipitation hardening alloys: US5108520[P]. 1992-04-28. |

| [18] |

杨荣先, 刘志义, 陈来, 等. 回归再时效对超高强铝合金力学性能及组织的影响[J].

粉末冶金材料科学与工程, 2016, 21 (2): 264–269.

YANG R X, LIU Z Y, CHEN L, et al. Effect of RRA treatment on the mechanical properties and microstructure of ultrahigh strength aluminum alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21 (2): 264–269. |

| [19] |

辛星.回归再时效中预时效对7050铝合金热轧板抗腐蚀性能的影响[D].长沙: 中南大学, 2013. XIN X. Effect of pre-aging in RRA on corrosion resistance of 7050 aluminum alloy hot-rolled plates[D].Changsha: Central South University, 2013. |

| [20] |

韩念梅, 张新明, 刘胜胆, 等. 回归再时效对7050铝合金强度和断裂韧性的影响[J].

中国有色金属学报, 2012, 22 (7): 1871–1882.

HAN N M, ZHANG X M, LIU S D, et al. Effects of retrogr-ession and reaging on strength and fracture toughness of alumin-um alloy 7050[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (7): 1871–1882. |

| [21] |

李文斌, 潘清林, 邹亮, 等. 含Sc的超高强Al-Zn-Cu-Mg-Zr合金的晶间腐蚀和剥落腐蚀行为[J].

航空材料学报, 2008, 28 (1): 53–58.

LI W B, PAN Q L, ZOU L, et al. Intergranular and exfoliation corrosion behaviour of high strength Al-Zn-Cu-Mg-Zr alloy containing Sc[J]. Journal of Aeronautical Materials, 2008, 28 (1): 53–58. |

| [22] | MUKHOPADHYAY A K, PRASAD K S, KUMAR V, et al. Key microstructural features responsible for improved stress corrosion cracking resistance and weldability in 7xxx series Al alloys containing micro/trace alloying additions[J]. Materials Science Forum, 2006, 519/521 : 315–320. |

| [23] | PENG G S, CHEN K H, CHEN S Y, et al. Influence of dual retrogression and re-aging temper on microstructure, strength and exfoliation corrosion behavior of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (4): 803–809. DOI: 10.1016/S1003-6326(11)61248-X |

2019, Vol. 47

2019, Vol. 47