文章信息

- 陈海龙, 杨学锋, 王守仁, 鹿重阳, 吴元博

- CHEN Hai-long, YANG Xue-feng, WANG Shou-ren, LU Chong-yang, WU Yuan-bo

- 改性酚醛树脂陶瓷摩擦材料的摩擦磨损性能

- Tribological properties of modified phenolic resin ceramic friction materials

- 材料工程, 2019, 47(6): 108-113

- Journal of Materials Engineering, 2019, 47(6): 108-113.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000038

-

文章历史

- 收稿日期: 2018-01-10

- 修订日期: 2019-02-21

陶瓷刹车片作为一种新型刹车片,其在刹车性能、寿命及对环境的影响上都有巨大的优势[1]。陶瓷刹车片主要是由黏合剂、增强纤维、摩擦改进剂和填料组成。现阶段陶瓷刹车片的研究重点主要集中在陶瓷刹车片的磨损机制[2-4]和配方[5-7]上,在配方方面主要研究黏结剂[8-11]对刹车片性能的影响。酚醛树脂作为一种常见的黏结剂广泛应用在刹车片的制造中,其对刹车片的耐热性,耐冲击性,耐磨性能有至关重要的作用。传统汽车刹车片的黏结剂主要是酚醛树脂,酚醛树脂主链上的亚甲基及酚羟基在超过200℃时易被氧化,导致其耐热性较差,固化后的酚醛树脂苯环间仅由亚甲基相连和其较高的硬度和模量,使摩擦材料脆性较大[12-13],除此外其对湿度较敏感,当其含量过高时还易产生噪音[14]。为了解决上述问题人们主要通过胺类化合物、环氧化合物、硼酸、钼、橡胶类、有机硅类和特殊工艺[15]对酚醛树脂进行改性来提高其耐热性及韧性。现阶段新开发的树脂中主要有腰果壳油改性树脂(CR)、丁腈橡胶(NBR)改性树脂、硼改性酚醛树脂(BPR)、三聚氰胺树脂(MR)作为黏结剂来改善摩擦材料的韧性和热稳定性。而近年的研究表明三聚氰胺改性后的酚醛树脂具有较高的分解温度和残炭率[16],陈孝飞[17]等对硼改性酚醛树脂的固化动力学进行研究表明:改性酚醛树脂近似凝胶温度为350℃,剧烈分解温度为500~800℃。其主要原因是硼改性酚醛树脂中含有B—O,B—O的键能(774.04kJ/mol)高于C—C键(334.72kJ/mol),其可提高酚醛树脂的耐热性[18]。

基于此选择三聚氰胺改性酚醛树脂和硼改性酚醛树作为摩擦材料的黏结剂,对比酚醛树脂酚黏结剂,制备了3种酚醛树脂陶瓷摩擦材料试样,对这3种摩擦材料的摩擦磨损性能进行比较分析,并探讨其磨损机理,以期为研制性能好、价格合理的陶瓷刹车片提供技术指导。

1 实验方法 1.1 原材料以酚醛树脂(海力华鸿汽车制动部件有限公司提供),硼改性酚醛树脂(杭州卓立化工有限公司提供),三聚氰胺改性树脂(海天跃化工有限公司提供)作为黏结剂分别和硅酸铝陶瓷纤维(纤维直径3~8μm, 长度为3~5mm,海力华鸿汽车制动部件有限公司提供)、摩擦粉、硫酸钙、石墨和硅灰石等材料制备实验试样,试样分别简称为酚醛树脂陶瓷材料,硼改性酚醛树脂陶瓷材料,三聚氰胺改性树脂陶瓷材料,试样原料各部分比例如表 1所示。

| Ingredient | Mass fraction/% |

| Phenolic resin | 8 |

| Boron modified phenolic resin | 8 |

| Melamine modified phenolic resin | 8 |

| Ceramic fiber | 8 |

| Barium sulfate | 23 |

| Calcium sulfate | 15 |

| Friction powder | 4 |

| Wollastonite | 6 |

| Graphite | 8 |

| Others | 35 |

采用干法混料按上述比例分别将称量好的树脂、陶瓷纤维、摩擦性能调节剂和填料放入JY5110型混料机混料6min,转速800r/min(陶瓷纤维采用分时加入,将陶瓷纤维分成3份,从混料开始,每过1min加入1份)。混好的原材料均匀,纤维无团聚现象且分布均匀。将混好的原材料放在JF600预成型液压机上冷压成型,完成摩擦材料的预成型工艺,在JF644M四层热压机上热压固化,其中酚醛树脂陶瓷材料的压制压力为12MPa,压制温度150℃,热压10min,压制两个循环,硼改性酚醛树脂陶瓷材料的压制压力12MPa,压制温度160℃,热压10min,压制3个循环,三聚氰胺改性酚醛树脂陶瓷材料的压制压力12MPa,压制温度170℃,热压10min,压制3个循环。将热压固化好的摩擦材料放入烘箱中热处理,其具体操作为:将烘箱内温度在1h之内从室温升至90℃,然后保温1h,再将温度在1h之内由90℃升至120℃,保温1h,然后再在1h之内由120℃升至150℃(在保温1h后硼改性酚醛树脂陶瓷材料升至160℃,三聚氰胺改性树脂陶瓷材料升至170℃,升温速率和前面的相同),保温1h后随炉冷却。摩擦材料制备好后根据国家标准GB5763-2008规定制作实验试样。

1.3 实验测试方法和设备采用简支梁式摆锤冲击试验机(XJJ-5型)测定试样的冲击韧性,实验中使用的试样尺寸为55mm×10mm×6mm(图 1),冲击能量为1J和4J两个级别,冲击速率2.9m/s。

|

图 1 冲击韧性测试试样 Fig. 1 Impact toughness test specimen |

采用XHRD-150型电动塑料洛氏硬度计按照GB/T 5766-2007测定试样的硬度,实验中使用的试样尺寸25mm×25mm×6mm(图 2),每个试样取5个点测定硬度值,实验结束后硬度的取值为5个硬度测定值的算术平均值,并按GB/T 8170-2008修约成整数。

|

图 2 硬度测试试样 Fig. 2 Hardness test specimen |

采用XD-MSM型定速式摩擦试验机,测定试样的摩擦磨损性能,试验机符合标准JC/T1065的规定,摩擦盘表面无生锈、油污和明显划痕。摩擦材料试片由同一摩擦片上取得的3片试片,其尺寸为25mm×25mm×6mm。实验过程按GB5763-2008规定的方法操作,在0.98MPa,500r/min的条件下分别测量100,150,200,250,300,350℃时试件的摩擦力和磨损量,试件应在1500r以内完成升温50℃。升温实验结束后,要将最高温度以50℃的梯度降低,每降50℃测定一次摩擦力和磨损量,一直降到100℃为止,试件应在500r以内完成降温50℃,实验3次,在实验数据无较大波动的条件下取3组数据的平均值。

采用FEG250扫描电子显微镜观察摩擦材料摩擦磨损实验后的磨损形貌,用X-MAX-50型X射线能谱仪测试试样的组分。

2 结果和讨论 2.1 物理和力学性能3种试样材料的硬度和冲击韧性测试结果如表 2所示。

| Material | Hardness(HRL) | Impact toughness/ (kJ·cm-2) |

| Phenolic resin ceramic | 55±0.5 | 3.72±0.005 |

| Boron modified phenolic resin ceramic | 70±0.5 | 3.98±0.005 |

| Melamine modified phenolic resin ceramic | 60±0.5 | 4.23±0.005 |

由表 2可知两种改性树脂能够明显的改善摩擦材料的力学性能,其中硼改性酚醛树脂陶瓷材料的硬度最高,三聚氰胺改性树脂陶瓷材料的冲击韧性最好,说明三聚氰胺改性酚醛树脂黏结剂的黏结效果较好,当受到载荷冲击时,所需的拔出能量更多,陶瓷纤维更难从基体中拔出。

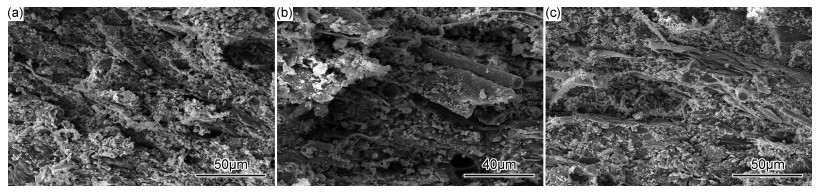

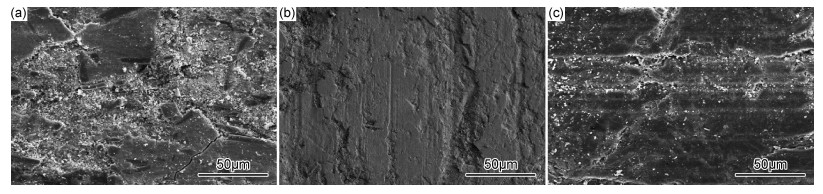

图 3(a)为酚醛树脂陶瓷材料断面SEM,其断面处结构松散,有陶瓷纤维裸露且有较多陶瓷纤维抽出基体留下的孔洞,酚醛树脂的黏结效果较差,印证了酚醛树脂陶瓷材料硬度低韧性差的特点。图 3(b)硼改性酚醛树脂陶瓷材料断面结构较为紧实,有些许陶瓷纤维裸露且有陶瓷纤维抽出基体留下的孔洞,硼改性酚醛树脂黏结效果一般。图 3(c)三聚氰胺改性树脂陶瓷材料断面处结构紧实,无陶瓷纤维抽出基体留下的孔洞,黏结剂将陶瓷纤维均匀地与基体牢靠地黏结在一起,三聚氰胺改性树脂黏结剂的黏结效果较好,陶瓷纤维起到了良好的增强效果。

|

图 3 摩擦材料断面形貌SEM照片 (a)酚醛树脂陶瓷;(b)硼改性酚醛陶瓷树脂;(c)三聚氰胺改性树脂 Fig. 3 SEM images of cross section morphology of friction materials (a)phenolic resin ceramic; (b)boron modified phenolic resin ceramic; (c)melamine modified phenolic resin ceramic |

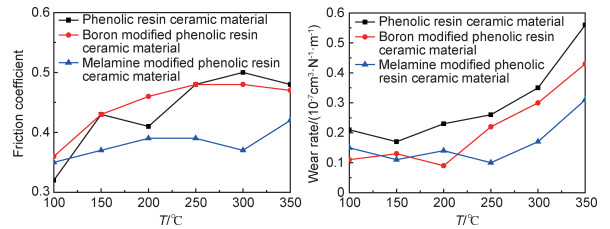

在0.98MPa,500r/min的条件下, 按GB 5763-2008分别在100,150,200,250,300,350℃测试3次试件的摩擦力和磨损量,取3次测试数据的平均值如图 4。由图 4可知,酚醛树脂材料在250℃之前摩擦因数以及磨损率随温度的升高而增大,300℃之后摩擦因数开始下降,但磨损率上升却变大,这是由于300℃之后,热应力促使摩擦层稳定性降低,酚醛树脂发生热分解,纤维的增强作用明显下降,摩擦材料出现热衰退,导致材料摩擦因数降低,磨损加剧。硼改树脂材料摩擦系数波动较大,在250℃之后随着温度的升高而下降,磨损率随温度的升高也不断增大,这是由于随着温度的升高,在热应力和摩擦力的共同作用下,硼改性酚醛树脂发生热分解,陶瓷纤维的增强作用减弱,摩擦层更容易被破坏,磨损也就更严重。三聚氰胺改性酚醛树脂陶瓷材料的摩擦因数是三者中最稳定的一个,且摩擦因数在0.35~0.45之间,这有利于保持刹车时的车辆的稳定性,避免了摩擦因数过低或过高造成车辆刹不住车或车圈抱死。除此外其磨损率为三者最低的,且在300℃后摩擦系数升高,说明其没有出现明显的热衰退,在300℃之后磨损率显著增大,但依然小于酚醛树脂陶瓷材料和硼改性酚醛树脂陶瓷材料的磨损率0.56×10-7cm3/(N·m)和0.43×10-7cm3/(N·m)。这说明三聚氰胺改性树脂在高温时的摩擦性能相对其他两组较好,能保持摩擦系数的稳定性,有较低的磨损率。

|

图 4 摩擦材料的摩擦因数(a)和磨损率(b) Fig. 4 Friction coefficient(a) and wear rate(b) of friction materials |

图 5(a),(b),(c)分别为酚醛树脂陶瓷材料、硼改性酚醛树脂陶瓷材料和三聚氰胺改性树脂陶瓷材料的磨损表面。由图 5(a),(b)可以看出:酚醛树脂陶瓷材料摩擦面有明显的剥落坑和裂纹,陶瓷纤维裸露,摩擦过程中产生的高温使树脂热分解,摩擦材料组分之间的黏结性降低,在压力和摩擦力的作用下摩擦表面出现疲劳裂纹,裂纹不断扩展导致材料从摩擦面上脱落形成剥落坑。其主要磨损形式为疲劳磨损。硼改性酚醛树脂陶瓷材料的摩擦表面许多的划痕和材料剥落现象,这是由于汽车制动器衬片和制动盘相对运动时,夹在两者之间的磨粒或外来硬质颗粒划伤了摩擦面留下的犁沟划痕,其主要磨损形式为磨粒磨损。图 5 (c)的摩擦表面只有一些轻微的划痕和局部凹坑,表面有一层致密的摩擦层,摩擦层的存在可有效提高摩擦系数的稳定性,降低磨损。这说明三聚氰胺改性树脂改善了摩擦材料高温状态下的稳定性,减少了热衰退,主要磨损形式为磨粒磨损和疲劳磨损。

|

图 5 摩擦材料的磨损表面形貌SEM照片 (a)酚醛树脂陶瓷;(b)硼改性酚醛树脂陶瓷;(c)三聚氰胺改性树脂陶瓷 Fig. 5 SEM images of wear surface morphology of friction materials (a)phenolic resin ceramic; (b)boron modified phenolic resin ceramic; (c)melamine modified phenolic resin ceramic |

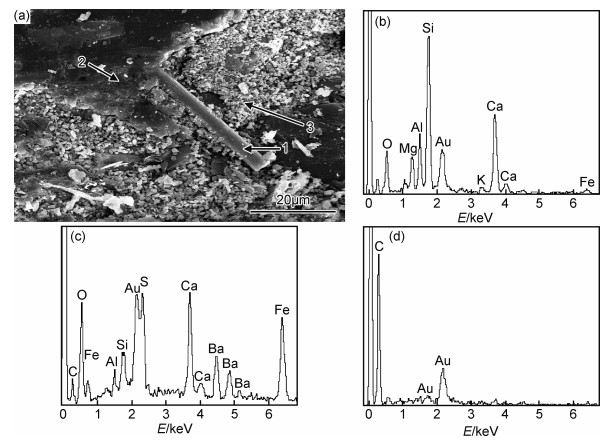

图 6(a)为三聚氰胺改性树脂摩擦材料磨损表面形貌SEM图,图 6(b),(c),((d)分别为图 6(a)上点1,2,3的EDS分析图。由图 3(b),(c),(d)可以看出三聚氰胺改性树脂摩擦材料中含有C,O,Si,S,Mg,Fe,Ca,Ba等元素,其主要成分为陶瓷纤维、石墨、硫酸钙、硫酸钡、树脂等。图 6(a)上三聚氰胺改性树脂陶瓷材料的磨损表面存在一些凹坑,在摩擦高温状态下,摩擦材料表面出现热疲劳,材料出现剥落,使摩擦表面出现凹坑。由图 6(b)看出1点为陶瓷纤维的主要成分是SiO2,Al2O3,MgO,CaO等,陶瓷纤维一端裸露一端仍与基体紧密连接在一起,这说明材料是一点点的从陶瓷纤维周围剥落下的。由图 6(c)看出点2为磨屑,其主要成分是硫化物、含铁氧化物(其主要来自对磨件)和陶瓷纤维以及含碳化合物,摩擦对偶件的相互作用使材料表面产生磨屑并使其变为更细小的磨削颗粒,细小的磨削颗粒逐渐聚集在剥落后的凹坑里面。由图 6(d)看出点3摩擦层的元素成分主要为碳元素,材料摩擦时产生的高温使三聚氰胺改性树脂碳化形成致密的摩擦层,提高摩擦因数的稳定性,降低了材料的磨损率。

|

图 6 三聚氰胺树脂摩擦材料形貌SEM照片和EDS谱图 (a)SEM照片;(b)点1 EDS谱图;(c)点2 EDS谱图;(d)点3 EDS谱图 Fig. 6 SEM image and EDS spectra of surface morphology of melamine modified phenolic resin friction materials (a)SEM image; (b)EDS spectrum at point 1;(c)EDS spectrum at point 2;(d)EDS spectrum at point 3 |

(1) 相比于酚醛树脂, 硼改酚醛树脂能提高摩擦材料的硬度,三聚氰胺改性酚醛树脂能大幅提高摩擦材料的冲击韧性。

(2) 酚醛树脂陶瓷材料的磨损表面出现较多的裂纹和凹坑,其主要磨损形式为疲劳磨损;硼改树脂陶瓷材料的磨损表面有剥落凹坑和犁沟划痕,其主要磨损形式为磨粒磨损;三聚氰胺改性树脂陶瓷材料磨损表面形成了致密的摩擦层,摩擦层表面有些许小凹坑,其主要的磨损形式为疲劳面磨损。

(3) 三聚氰胺改性树脂陶瓷材料磨损表面摩擦层的元素成分主要是碳元素,摩擦产生的高温使三聚氰胺树脂碳化形成摩擦层。

| [1] | MALACHOVA K, KUKUTSCHOVA J, RYBKOVA Z, et al. Toxicity and mutagenicity of low-metallic automotive brake pad materials[J]. Ecotoxicology and Environmental Safety, 2016, 131 : 37–44. DOI: 10.1016/j.ecoenv.2016.05.003 |

| [2] | LANGH N, RABENSTEIN M, ROSENLÖCHER J, et al. Full-ceramic brake systems for high performance friction applications[J]. Journal of the European Ceramic Society, 2016, 36 (15): 3823–3832. DOI: 10.1016/j.jeurceramsoc.2016.04.040 |

| [3] | BIAN G, WU H. Friction and surface fracture of a silicon carbide ceramic brake disc tested against a steel pad[J]. Journal of the European Ceramic Society, 2015, 35 (14): 3797–3807. DOI: 10.1016/j.jeurceramsoc.2015.07.009 |

| [4] | STADLER Z, KRNEL K, KOVA J, et al. Tribochemical reactions on sliding surface of the sintered metallic brake linings against SiC ceramic brake disk[J]. Wear, 2012, 292/293 : 232–238. DOI: 10.1016/j.wear.2012.05.002 |

| [5] |

杨阳, 刘伯威, 熊翔. 一种新型陶瓷基汽车刹车片摩擦磨损性能的研究[J].

粉末冶金技术, 2010, 28 (5): 336–340.

YANG Y, LIU B W, XIONG X. Study on friction and wear properties of a new ceramic-based automobile brake pad[J]. Powder Metallurgy Technology, 2010, 28 (5): 336–340. |

| [6] |

刘玲, 王发辉. 增强纤维对陶瓷基摩擦材料摩擦磨损性能的影响[J].

摩擦学学报, 2012, 32 (1): 27–33.

LIU L, WANG F H. Effect of reinforced fibers on friction and wear properties of ceramic-based friction materials[J]. Journal of Tribology, 2012, 32 (1): 27–33. |

| [7] | SEKUNOWO O I, DUROWAYE S I, LAWAL G I. Synthesis and characterisation of iron millscale particles reinforced ceramic matrix composite[J]. Journal of King Saud University-Engineering Sciences, 2019, 31 (1): 78–85. DOI: 10.1016/j.jksues.2017.03.003 |

| [8] |

李长虹, 冯雨, 何林, 等. 纳米粒子对丁腈改性酚醛树脂摩擦磨损性能的影响[J].

高分子材料科学与工程, 2009, 25 (2): 59–61.

LI C H, FENG Y, HE L, et al. Effect of nanoparticles on friction and wear properties of phenolic resin modified by nitrile-butadiene[J]. Science and Engineering of Polymer Materials, 2009, 25 (2): 59–61. DOI: 10.3321/j.issn:1000-7555.2009.02.018 |

| [9] | LAGEL M C, HAI L, PIZZI A, et al. Automotive brake pads made with a bioresin matrix[J]. Industrial Crops and Products, 2016, 85 (1): 372–381. |

| [10] |

彭金涛, 任天斌. 碳纤维增强树脂基复合材料的最新应用现状[J].

中国胶粘剂, 2014, 23 (8): 48–52.

PENG J T, REN T B. The latest application of carbon fiber reinforced resin matrix composites[J]. China Adhesives, 2014, 23 (8): 48–52. |

| [11] | CAI P, WANG Y M, WANG T M. Effect of resins on thermal, mechanical and tribological properties of friction materials[J]. Tribology International, 2015, 87 : 1–10. DOI: 10.1016/j.triboint.2015.02.007 |

| [12] | GURUNATH P V, BIJWE J. Friction and wear studies on brake-pad materials based on newly developed resin[J]. Wear, 2007, 263 : 1212–1219. DOI: 10.1016/j.wear.2006.12.050 |

| [13] | CONG P, WANG H, WU X, et al. Braking performance of an organic brake pad based on a chemically modified phenolic resin binder[J]. J Macromol Sci, 2012, 49 (6): 518–527. DOI: 10.1080/10601325.2012.676928 |

| [14] | KIM Y C, CHO M H, KIM S J, et al. The effect of phenolic resin, potassium titanate, and CNSL on the tribological properties of brake friction materials[J]. Wear, 2008, 264 (3/4): 204–210. |

| [15] | MUTLU I, ELDOGAN O, FINDIK F. Tribological properties of some phenolic composites suggested for automotive brakes[J]. Tribology International, 2006, 39 (4): 317–325. DOI: 10.1016/j.triboint.2005.02.002 |

| [16] |

董景隆.改性酚醛树脂/碳纤维复合材料的研究[D].长春: 长春工业大学, 2016. DONG J L.The study of phenol resin modification and the carbon fiber composites[D].Changchun: Changchun University of Technology, 2016. |

| [17] |

陈孝飞, 李树杰, 闫联生, 等. 硼改性酚醛树脂的固化及裂解[J].

复合材料学报, 2011, 25 (5): 89–95.

CHEN X F, LI S J, YAN L S, et al. Curing and pyrolysis of boron-modified phenolic resin[J]. Acta Materiae Compositae Sinica, 2011, 25 (5): 89–95. |

| [18] |

易新龙, 冯安妮, 邵文尧, 等. 硼改性酚醛树脂的合成及其模塑料力学性能研究[J].

材料导报, 2015, 29 (8): 381–384.

YI X L, FENG A N, SHAO W R, et al. Synthesis of boron modified phenolic resin and the mechanic performance of its molding plastics[J]. Materials Review, 2015, 29 (8): 381–384. |

2019, Vol. 47

2019, Vol. 47