文章信息

- 王桂芳, 刘忠侠, 张国鹏

- WANG Gui-fang, LIU Zhong-xia, ZHANG Guo-peng

- 球磨时间对热压烧结制备TiC-CoCrFeNi复合材料微观组织及力学性能的影响

- Effect of milling time on microstructure and mechanical properties of TiC-CoCrFeNi composites prepared by hot pressing sintering

- 材料工程, 2019, 47(6): 94-100

- Journal of Materials Engineering, 2019, 47(6): 94-100.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000082

-

文章历史

- 收稿日期: 2018-01-19

- 修订日期: 2018-05-10

高熵合金也称为多主元高熵合金,即该种合金是由多种主要元素组成,其元素种类在5种或5种以上,每种主要元素的原子分数不超过35%[1-3]。高熵合金作为一种全新的合金体系,打破了传统合金的设计理念,以多种主要元素组成共同发挥作用。近年来的研究表明:高熵合金具有一些优良的性能,如高强度、高硬度、耐腐蚀等[4-8],这在工程领域显示出巨大的研究价值和应用潜力。

然而,由于高熵合金多主元间复杂的协同作用,一部分体系的元素混合会形成多相合金[9-10](包括形成难以预测的中间相等脆性相),影响了材料的力学性能。近年来,研究人员通过优化合金成分,制备出了一系列仅有单相固溶体组成的高熵合金[11-14],称为单相高熵合金,该类合金具有物相简单,组织均匀,加工性能好,热力学稳定性优异(退火时不发生有序化转变、spinodal分解、析出等)等优点。进一步研究发现,一些具有面心立方结构(fcc)的单相高熵合金还具有优异的塑性,引起了学者们的兴趣[15-17]。

文献[18]研究结果表明CoCrFeNi高熵合金为典型的单相高熵合金,其物相为单一的fcc结构固溶体,且合金经1100K/4h退火处理后,仍保持单一fcc结构。CoCrFeNi单相高熵合金一般都具有优异的塑性,但其硬度和强度较低。Salishchev等[19]对CoCrFeNi高熵合金铸态和均匀化态的力学性能进行研究,发现合金在铸态和均匀化态的伸长率均超过80%,但硬度较低,仅为(160±4)HV和(134±4)HV。Wang等[20]采用“过冷法”处理CoCrFeNi高熵合金,发现合金经50~300K过冷处理后,仍保持了较大的伸长率(>40%),且其硬度和强度有一定程度的提高,分别从铸态的150HV,137MPa提高至272HV,455MPa。因此,尽管CoCrFeNi高熵合金具有优异的塑性,但其硬度和强度仍处于较低水平。若能进一步提高CoCrFeNi高熵合金的硬度和强度,则将极大地扩展该类材料在工程领域的应用。

为了提高CoCrFeNi单相高熵合金的硬度和强度,采用高硬度TiC(3000kg/mm2)作为增强相对CoCrFeNi高熵合金进行改性修饰。此外,由于C与体系中其他过渡金属元素密度和熔点相差较大(C的密度为2.26g/cm3,熔点为3550℃,其他过渡金属元素的密度在4.51~8.91g/cm3之间,熔点在1455~1907℃之间),若采用电弧熔炼或感应熔炼等熔炼法进行制备会造成元素偏析及过渡族元素的损耗,从而不能精确地控制体系中各元素的配比。机械合金化工艺可以避开普通冶金方法的高温熔化、凝固过程,在室温下就可以实现合金化,得到均匀并具有精细结构的合金,故本工作采用机械合金化-真空热压烧结法制备TiC-CoCrFeNi复合材料,并重点研究了球磨时间对复合材料微观组织及力学性能的影响。

1 实验方法选用纯度高于99.5%(质量分数)、直径小于200目的Ti,C,Co,Cr,Fe和Ni粉按摩尔比例为1:1:2:2:2:2制备TiC-CoCrFeNi复合材料,各个元素的性质如表 1所示。为确保Co,Cr,Fe和Ni元素充分合金化,并抑制Ti和C粉与其在球磨过程发生反应,本工作采用“两步法”球磨处理:(1)先将称量好的Co,Cr,Fe和Ni粉体置于充入高纯Ar的不锈钢球磨罐中进行不同时间(2,6,10,22,46h)的球磨处理;(2)然后再加入Ti和C粉球磨混料2h获取复合粉末。球磨过程在型号为QM-WX4的球磨机上进行,转速为350r/min,球料比为20:1。为方便表述,后文均采用第一阶段球磨时间代表总球磨时间。获得球磨粉体后,称量一定量的粉体放入直径为12.5mm的石墨模具中,在型号为CXZT-65-207的真空热压炉中进行热压烧结,压力为50MPa,烧结温度为1200℃,保温时间为1h,获取TiC-CoCrFeNi烧结试样。

| Element | Melting point/℃ | Density/ (g·cm-3) |

Atomic radius/pm | Crystal structure |

| Co | 1495 | 8.9 | 125 | hcp |

| Cr | 1907 | 7.14 | 128 | bcc |

| Fe | 1538 | 7.87 | 126 | bcc |

| Ni | 1455 | 8.91 | 124 | fcc |

| Ti | 1668 | 4.51 | 147 | hcp |

| C | 3550 | 2.26 | 77 | hex |

烧结后的试样经线切割、打磨抛光处理后,用X射线衍射分析仪(XRD, X’Pert PROX)、场发射扫描电子显微镜(SEM,JEOL-JSM-6700F)、能谱分析仪(EDS)和透射电镜(TEM,JEOL2100)对样品进行表征,分析其微观组织形貌、相结构和相成分等。用LCD型数字显微硬度计(HXD-2000TMSC)测定合金样品的硬度。用万能电子试验机(MTS-CMT5105)测试试样的室温压缩力学性能。

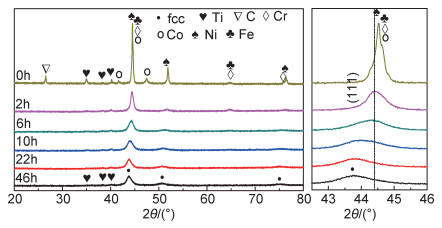

2 实验结果及分析 2.1 球磨过程CoCrFeNiTiC复合粉体的物相演化图 1为不同球磨时间下TiC-CoCrFeNi复合材料粉体的XRD图谱。从图 1中可以看出,球磨2h后,Co的衍射峰消失,Ni的衍射峰强度下降并宽化,说明合金中形成了类似Ni结构的固溶体,且粉末晶粒发生细化。此外,bcc结构的Cr/Fe衍射峰仍然存在,说明有残余的Cr/Fe未发生固溶。球磨6h后,Cr/Fe的衍射峰强进一步减弱,fcc结构的衍射峰显著宽化,说明粉末晶粒进一步破碎细化。球磨10h后Cr/Fe衍射峰消失,说明此时Cr/Fe完全固溶于fcc相中。进一步延长球磨时间至22h和46h,粉末的物相未发生变化。综上所述,TiC-CoCrFeNi复合材料粉体在球磨2h时发生部分合金化,球磨10h后Co,Cr,Fe和Ni元素形成fcc结构的单一物相。

|

图 1 不同球磨时间下TiC-CoCrFeNi复合材料粉体XRD图谱 Fig. 1 XRD patterns of TiC-CoCrFeNi composite powders under different milling time |

此外,在第二阶段加入的Ti和C粉经2h球磨后,Ti的衍射峰一直存在,C衍射峰消失,说明Ti元素未发生完全固溶,而石墨有可能发生了无定型转变。并且,当球磨时间达22h后,Ti的衍射峰减弱,这可能是由于长时间球磨活化了Co,Cr,Fe和Ni粉体,有利于Ti元素的固溶。另外,随着球磨时间的延长,fcc相衍射峰峰位左移,这是因为Co,Cr,Fe和Ti元素固溶导致的晶格膨胀造成的[21]。

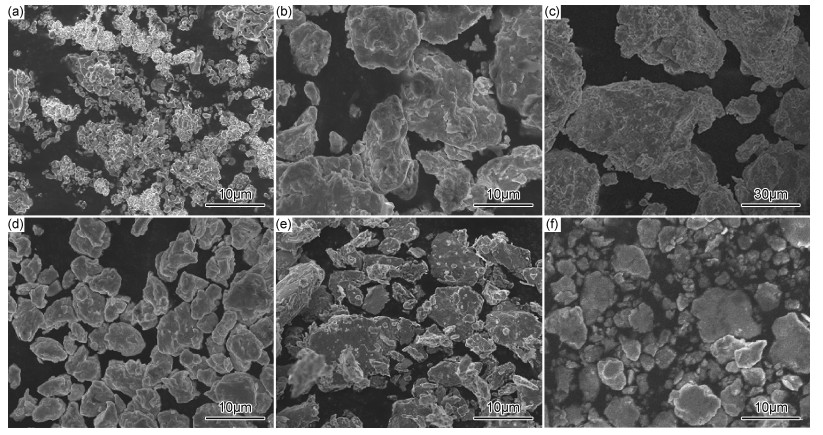

2.2 球磨时间对CoCrFeNi粉体形貌的影响考虑到本工作仅改变了第一阶段CoCrFeNi粉体球磨过程的时间,故重点研究了该过程粉体形貌的变化规律。图 2为CoCrFeNi粉体不同球磨时间后的扫描电镜照片。从图 2(a)可以看出,原始粉体为近球形颗粒,尺寸约1~3μm。球磨2h和6h后,粉体均变为块状颗粒,尺寸分别增大到10μm(如图 2(b))和60μm左右(如图 2(c)),这说明在球磨的初期阶段,粉体硬度较小,塑性较好,磨球-粉体间强烈的碰撞作用促使粉体发生强烈的塑性变形,并在颗粒间形成明显的冷焊作用使颗粒尺寸变大。延长球磨时间至10h,粉体呈大小均匀的块状颗粒,且尺寸显著变小,约2~5μm(如图 2(d)),这是因为长时间球磨碰撞作用使颗粒不断发生加工硬化,在后续的球磨过程中,这些硬脆的粉体发生断裂而细化。继续延长球磨时间至22h,粉体的部分块状颗粒尺寸变大,约为5~15μm(如图 2(e)),这说明了粉末再次发生冷焊,产生较大团聚颗粒。而当球磨46h后,粉体又转变为近球形颗粒,且尺寸减小,约2~8μm(如图 2(f)),这是粉体再次发生断裂而细化引起的。综上所述,粉体在机械合金化过程中,经历了颗粒变形—冷焊—破碎—冷焊—破碎的过程,经过上述过程的不断重复,粉体内部缺陷不断增多,显著提高了粉体的活性,有利于粉体的合金化过程和烧结过程中元素的固相扩散。

|

图 2 不同球磨时间下CoCrFeNi粉体的形貌图 (a)0h;(b)2h;(c)6h;(d)10h;(e)22h;(f)46h Fig. 2 SEM images of CoCrFeNi powders under various ball milling time (a)0h;(b)2h;(c)6h;(d)10h;(e)22h;(f)46h |

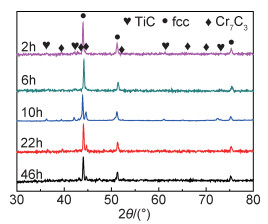

图 3为CoCrFeNiTiC复合粉体经2,6,10,22h和46h球磨处理,然后经1200℃/1h热压烧结后烧结试样的XRD图谱。从图 3可以看出,烧结后的试样均由fcc相、TiC相和Cr7C3相组成。结合粉体球磨态XRD结果(图 1)可知,复合粉体在烧结过程原位生成了fcc结构的TiC相和正交结构的Cr7C3相。随着球磨时间的延长,烧结体中的相种类和结构未发生变化。除TiC外,烧结过程还生成了相当数量的Cr7C3相。通过查找相关热力学数据[22]可知,在1200℃时TiC和Cr7C3的吉布斯自由生成能(ΔfGo)分别为-165.8kJ/mol和-207.5kJ/mol,这可能是产生上述现象的主要原因。

|

图 3 不同球磨时间下TiC-CoCrFeNi复合材料烧结体的XRD图谱 Fig. 3 XRD patterns of sintered TiC-CoCrFeNi composite under various ball milling time |

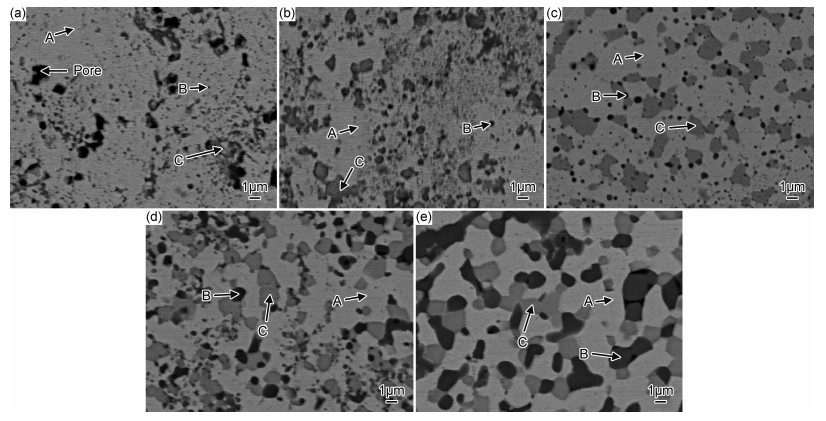

图 4为TiC-CoCrFeNi复合材料经2,6,10,22h和46h球磨后的烧结体的SEM照片。图 4(a)中样品出现空隙,而图 4(b)~(e)中无空隙,说明短时间(2h)球磨下,烧结样品的致密性较差,延长球磨时间,可提高烧结样品的致密性。从图 4(a)~(e)中还可以看出Ti-CoCrFeNi复合材料试样均由大区域的浅灰色A、近圆形黑色B和无规则形状的深灰色C 3种物质组成。表 2为上述A,B和C区域的EDS结果,结合图 3中的XRD结果分析A,B,C分别可能是fcc结构的CoCrFeNi固溶体相、TiC相和Cr7C3相。

|

图 4 球磨时间对TiC-CoCrFeNi经1200℃/1h烧结后微观组织的影响 (a)2h;(b)6h;(c)10h;(d)22h;(e)46h Fig. 4 Effect of milling time on microstructure of TiC-CoCrFeNi composites sintered at 1200℃ for 1h (a)2h;(b)6h;(c)10h;(d)22h;(e)46h |

| Phase | Atom fraction/% | |||||

| Co | Cr | Fe | Ni | Ti | C | |

| A | 28.65 | 10.63 | 27.42 | 29.48 | 3.82 | - |

| B | 17.14 | 6.95 | 18.19 | 17.38 | 25.32 | 15.03 |

| C | 4.79 | 36.80 | 7.40 | 1.71 | 0.59 | 48.72 |

此外,由图 4(a),(b)可知,烧结体中存在较多的Cr7C3相和较少的TiC相,尺寸分别约为0.1~1μm和0.1μm。当球磨时间延长至10h时,烧结体中Cr7C3相的尺寸(约1~2μm)和TiC相的尺寸(约0.3~0.5μm)增大,并且TiC相的数量显著增多(见图 4(c))。从图 4(c)~(e)可知,继续延长球磨时间,烧结体中Cr7C3相的尺寸变化不大,维持在1~2μm之间,但TiC相的尺寸持续增大,如球磨22h后,烧结体中TiC相的尺寸增大到0.5~1μm(见图 4(d)),球磨46h后,TiC相的尺寸增大到1~3μm(见图 4(e))。

图 4(a)~(e)的组织变化说明球磨时间对烧结体中TiC的数量和尺寸有显著影响,这与球磨过程粉末所形成的微观缺陷数量有关。球磨2h和6h时,粉体在短时间球磨下产生的缺陷较少,Ti,C元素的扩散速率较慢,故烧结体中TiC相较少。当球磨时间为10h时,产生的缺陷增多,粉体活性增大,有利于烧结过程中Ti,C元素的扩散,因而烧结体中TiC相含量显著增多。随着球磨时间的延长,粉体内部的微观缺陷密度进一步增加,加速了TiC相在烧结过程中的粗化。

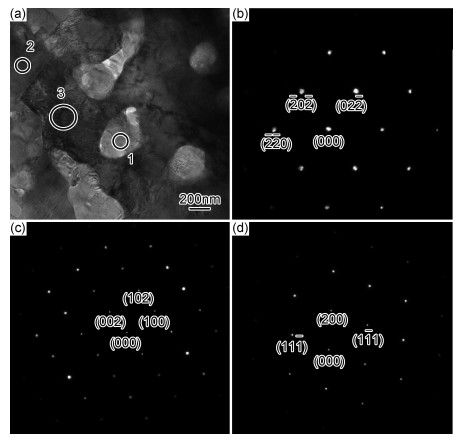

图 5(a)为TiC-CoCrFeNi复合材料球磨10h试样的TEM明场图片,从图 5(a)中可以看出样品是由3种物相组成,分别为亮白色扁球物相(1)、浅灰色片状物相(2)和浅黑色片状物相(3)。图 5(b)~(d)分别是1,2和3选区的电子衍射斑点照片(SAED),标定结果进一步证实了TiC-CoCrFeNi复合材料烧结体由fcc结构的TiC相、正交结构的Cr7C3相和fcc结构的固溶体相组成。

|

图 5 TiC-CoCrFeNi复合材料球磨10h烧结体的TEM明场照片和相应的电子衍射照片 (a)TEM照片;(b)沿[111]TiC方向;(c)沿[010]Cr7C3方向;(d)沿[011]CoCrFeNi方向 Fig. 5 TEM bright field images of sintered TiC-CoCrFeNi composite under ball milling for 10h and the corresponding SAED patterns (a)TEM image; (b)taken along[111]TiC; (c)taken along[010]Cr7C3; (d)taken along[011]CoCrFeNi |

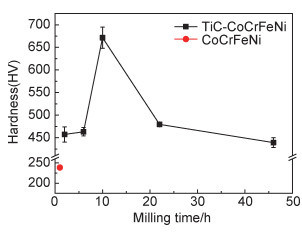

图 6为球磨时间对TiC-CoCrFeNi烧结体硬度影响的关系图。从图 6中可以看出,Ti,C的引入提高了合金的硬度,并随着球磨时间的延长硬度先增大后减小,在球磨10h时取得最大值671HV。结合图 4可知,球磨2h和6h的烧结体中硬度的提高可能与大量Cr7C3相的生成有关;球磨10h时烧结体的硬度急剧变大,主要是第二相TiC的增多引起的;球磨22h和46h烧结体的硬度下降,分析是与TiC相尺寸的粗化有关。

|

图 6 球磨时间对TiC-CoCrFeNi复合材料硬度的影响 Fig. 6 Effect of ball milling time on hardness of TiC-CoCrFeNi composite |

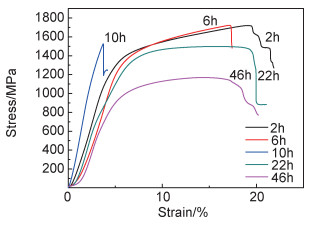

图 7为不同球磨时间下TiC-CoCrFeNi烧结体的压缩应力-应变曲线。烧结体的屈服强度(σy),抗压强度(σb)和断裂伸长率(ε)如表 3所示。从表 3中可看出,随着球磨时间的延长,TiC-CoCrFeNi烧结体的屈服强度先增大后减小且在球磨10h时达到最大值,抗压强度呈下降趋势,断裂伸长率先减小后增大再减小。上述变化与烧结体组织的变化密切相关。结合图 4可知,球磨2h和6h的烧结体中产生大量弥散分布的Cr7C3相及少量的TiC相,且两种强化相尺寸较小,故试样均具有较高的屈服强度、抗压强度和断裂伸长率。球磨10h时,烧结体中大量出现的TiC相有利于材料屈服强度的提高,但同时CoCrFeNi固溶体/TiC界面数量也急剧增多,在压缩过程中大量位错在界面处塞积产生微裂纹,易引起样品发生脆性断裂,导致烧结体的抗压强度降低。延长球磨时间时,随着TiC相的粗化,CoCrFeNi固溶体/TiC界面数量减少,导致样品屈服强度下降,断裂伸长率上升。

|

图 7 不同球磨时间下TiC-CoCrFeNi复合材料试样的压缩应力-应变曲线 Fig. 7 Compressive stress-strain curves of TiC-CoCrFeNi composite specimens at different ball milling time |

| Time/h | σy/MPa | σb/MPa | ε/% |

| 2 | 1270 | 1720 | 19.54 |

| 6 | 1230 | 1720 | 17.36 |

| 10 | 1440 | 1450 | 3.74 |

| 22 | 820 | 1510 | 19.32 |

| 46 | 735 | 1170 | 16.87 |

(1) 采用机械合金化-热压烧结法成功制备出了TiC-CoCrFeNi复合材料。

(2) CoCrFeNi粉体在球磨时经历了变形—冷焊—破碎—冷焊—破碎的过程,球磨10h后形成了fcc结构的单相固溶体。

(3) 经1200℃/1h热压烧结后,烧结体中除fcc结构的CoCrFeNi固溶体外,还生成了TiC和Cr7C3结构的碳化物。

(4) 球磨时间显著改变了烧结体中碳化物的数量和尺寸,进而影响材料的力学性能。在球磨10h时,烧结体中纳米级TiC相急剧增多,此时复合材料的硬度和屈服强度达到最大值。

| [1] | YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements:novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6 (5): 299–303. DOI: 10.1002/(ISSN)1527-2648 |

| [2] | HSU Y J, CHIANG W C, WU J K. Corrosion behavior of FeCoNiCrCux high-entropy alloys in 3.5% sodium chloride solution[J]. Materials Chemistry & Physics, 2005, 92 (1): 112–117. |

| [3] |

梁秀兵, 魏敏, 程江波, 等. 高熵合金新材料的研究进展[J].

材料工程, 2009 (12): 75–79.

LIANG X B, WEI M, CHENG J B, et al. Reaserch progress in advanced materials of high-entropy alloys[J]. Journal of Materials Engineering, 2009 (12): 75–79. DOI: 10.3969/j.issn.1001-4381.2009.12.018 |

| [4] |

谢红波, 刘贵仲, 郭景杰, 等. Al元素对AlxFeCrCoCuV高熵合金组织及摩擦性能的影响[J].

材料工程, 2016, 44 (4): 65–70.

XIE H B, LIU G Z, GUO J J, et al. Effects of Al addition on microstructure and wear properties of AlxFeCrCoCuV high-entropy alloys[J]. Journal of Materials Engineering, 2016, 44 (4): 65–70. |

| [5] |

任明星, 李邦盛. CrFeCoNiCu多主元高熵合金的相分析[J].

材料工程, 2012 (1): 9–12.

REN M X, LI B S. Phase analysis of CrFeCoNiCu high-entropy alloy[J]. Journal of Materials Engineering, 2012 (1): 9–12. |

| [6] | WANG R, ZHANG K, DAVIES C, et al. Evolution of microstructure, mechanical and corrosion properties of AlCoCr-FeNi high-entropy alloy prepared by direct laser fabrication[J]. Journal of Alloys & Compounds, 2017, 694 : 971–981. |

| [7] |

刘恕骞, 黄维刚. AlCoCrNiSix高熵合金微观组织结构与力学性能[J].

材料工程, 2012 (1): 5–8.

LIU S Q, HUANG W G. Microstructure and mechanical performance of AlCoCrNiSix high-entropy alloys[J]. Journal of Materials Engineering, 2012 (1): 5–8. |

| [8] | TAN X R, ZHANG G P, ZHI Q, et al. Effects of milling on the microstructure and hardness of Al2NbTi3V2Zr high-entropy alloy[J]. Materials & Design, 2016, 109 : 27–36. |

| [9] | MA S G, ZHANG Y. Effect of Nb addition on the microstructure and properties of AlCoCrFeNi high-entropy alloy[J]. Materials Science & Engineering:A, 2012, 532 (1): 480–486. |

| [10] | SRIHARITHA R, MURTY B S, KOTTADA R S. Alloying, thermal stability and strengthening in spark plasma sintered AlxCoCrCuFeNi high entropy alloys[J]. Journal of Alloys & Compounds, 2014, 583 (2): 419–426. |

| [11] | YAO M J, PRADEEP K G, TASAN C C, et al. A novel, single phase, non-equiatomic FeMnNiCoCr high-entropy alloy with exceptional phase stability and tensile ductility[J]. Scripta Materialia, 2014, 72/73 (1): 5–8. |

| [12] | FU Z, CHEN W, WEN H, et al. Microstructure and strengthening mechanisms in an FCC structured single-phase nanocrystalline Co25Ni25Fe25Al7.5Cu17.5 high-entropy alloy[J]. Acta Materialia, 2016, 107 : 59–71. DOI: 10.1016/j.actamat.2016.01.050 |

| [13] | YANG T, XIA S, LIU S, et al. Effects of Al addition on microstructure and mechanical properties of AlxCoCrFeNi High-entropy alloy[J]. Materials Science & Engineering:A, 2015, 648 : 15–22. |

| [14] | VAIDYA M, TRUBEL S, MURTY B S, et al. Bulk tracer diffusion in CoCrFeNi and CoCrFeMnNi high entropy alloys[J]. Acta Materialia, 2018, 146 : 211–224. DOI: 10.1016/j.actamat.2017.12.052 |

| [15] | LI J, JIA W, WANG J, et al. Enhanced mechanical properties of a CoCrFeNi high entropy alloy by supercooling method[J]. Materials & Design, 2016, 95 : 183–187. |

| [16] | HUO W, ZHOU H, FANG F, et al. Strain-rate effect upon the tensile behavior of CoCrFeNi high-entropy alloys[J]. Materials Science & Engineering:A, 2017, 689 : 366–369. |

| [17] | SATHIARAJ G D, AHMED M Z, BHATTACHARJEE P P. Microstructure and texture of heavily cold-rolled and annealed fcc equiatomic medium to high entropy alloys[J]. Journal of Alloys & Compounds, 2016, 664 : 109–119. |

| [18] | ABHAYA S, RAJARAMAN R, KALAVATHI S, et al. Effect of dose and post irradiation annealing in Ni implanted high entropy alloy FeCrCoNi, using slow positron beam[J]. Journal of Alloys & Compounds, 2016, 669 : 117–122. |

| [19] | SALISHCHEV G A, TIKHONOVSKY M A, SHAYSULTA-NOV D G, et al. Effect of Mn and V on structure and mechanical properties of high-entropy alloys based on CoCrFeNi system[J]. Journal of Alloys & Compounds, 2014, 591 (5): 11–21. |

| [20] | WANG J, GUO T, LI J, et al. Microstructure and mechanical properties of non-equilibrium solidified CoCrFeNi high entropy alloy[J]. Materials Chemistry & Physics, 2018, 210 : 192–196. |

| [21] | HUO W Y, ZHOU H, FANG F, et al. Microstructure and properties of novel CoCrFeNiTax eutectic high-entropy alloys[J]. Journal of Alloys & Compounds, 2018, 735 : 897–904. |

| [22] | CHASE M W, DAVIES C A, DOWNEY J R, et al. Thermochemical tables forth edition[M]. New York, US: American Chemical Society and American Institute of Physics, 1998. |

2019, Vol. 47

2019, Vol. 47