文章信息

- 周怡然, 刘虎, 杨金华, 姜卓钰, 吕晓旭, 焦健

- ZHOU Yi-ran, LIU Hu, YANG Jin-hua, JIANG Zhuo-yu, LYU Xiao-xu, JIAO Jian

- 熔融渗透工艺制备SiC-TiSi2复相陶瓷的反应机理

- Reaction mechanism of SiC-TiSi2 by melt infiltration method

- 材料工程, 2019, 47(6): 88-93

- Journal of Materials Engineering, 2019, 47(6): 88-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001449

-

文章历史

- 收稿日期: 2018-12-17

- 修订日期: 2019-03-05

2. 中国航发北京航空材料研究院 先进腐蚀与防护航空科技重点实验室, 北京 100095

2. Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Materials, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

SiC陶瓷作为重要的热结构材料,由于其耐高温、耐腐蚀、抗氧化等一系列优异性能,在航空发动机热端部件上取得了广泛的应用[1-2]。熔渗工艺(MI)是制备SiC陶瓷的有效方法之一。从熔渗工艺的制备流程来看,固体Si在高温下熔融,通过毛细作用渗入多孔体内,与多孔体内物质发生化学反应从而得到所需产物。但该过程将导致基体材料中残留一定量的Si,最终严重影响材料的高温使用性能[3]。为了进一步提高SiC陶瓷性能以及拓宽其应用领域,通常利用在熔融硅或是前驱体浆料中引入新相,以达到碳化硅基体改性的目的[4-5],但该渗入过程必将伴随着复杂的化学反应和多组分扩散,因此对该过程进行研究能够更好地理解熔渗反应过程。

TiSi2因具有优异的高温稳定性、强度以及良好的抗氧化性和抗腐蚀能力而具有广阔的应用前景。但由于其自身较大的脆性,故不适合作为高温结构材料单独使用。而SiC与TiSi2具有相近的热膨胀系数以及良好的化学相容性[6],因此常制备成SiC-TiSi2复相陶瓷进行使用。常见的SiC-TiSi2制备方法主要包括化学气相沉积法(CVD)、高温自蔓延合成法(SHS)、放电等离子烧结法(SPS)以及热压烧结法(HP)等[7-10]。然而以上方法或多或少存在制备周期长、耗能大、所得试样缺陷多、致密性差或易生成大量副产物Ti5Si3等问题。目前,国内外学者[11-14]对SiC中原位生成TiSi2的反应机理进行了部分研究,为本工作的展开提供了理论基础,但关于研究SiC-TiSi2复相陶瓷的熔渗反应过程鲜有报道。因此,本工作基于熔渗工艺制备SiC-TiSi2复相陶瓷,在SiC基体中原位生成TiSi2。该方法有助于降低基体内的残余Si含量。通过对熔渗反应完成后液Si渗透路径上的相组成以及微观结构进行分析,来进一步确定熔渗过程体系内发生的化学反应及各组分的扩散行为,从而揭示熔渗过程的反应机理。

1 实验材料与方法 1.1 材料制备实验原料分别选择TiC粉(2μm,>99%)、Si粉(200目,>99%)及酚醛树脂。将TiC粉和酚醛树脂混合加入一定量乙醇球磨10h制备得到浆料,其中,TiC粉体、乙醇和酚醛树脂的质量比为1:10:5。将料浆置于100℃烘箱中进行干燥,而后将干燥后的混合物在200℃下真空热压,进而在1000℃下裂解处理30min,得到C-TiC预制体。将预制体置于真空炉中进行熔融渗硅,处理条件为1400℃/30min,最终得到SiC-TiSi2复相陶瓷。

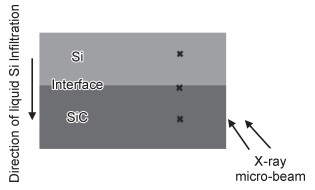

1.2 分析测试采用R-Axis Spider单晶X射线衍射仪对样品截面不同位置进行微区物相分析,其中MoKα(λ=0.07107nm)为辐射源,光斑尺寸大小为50μm,沿着液Si渗透方向。图 1为样品截面的X射线测试方位示意图。采用Nova Nano450扫描电子显微镜的背散射(BSE)模式观察样品截面的显微结构并配合其自带的能谱仪对截面进行微区元素种类与含量的表征。

|

图 1 样品截面的微束X射线衍射测试示意图 Fig. 1 Schematic diagram of micro-beam XRD for the measurement of the cross-section of the sample |

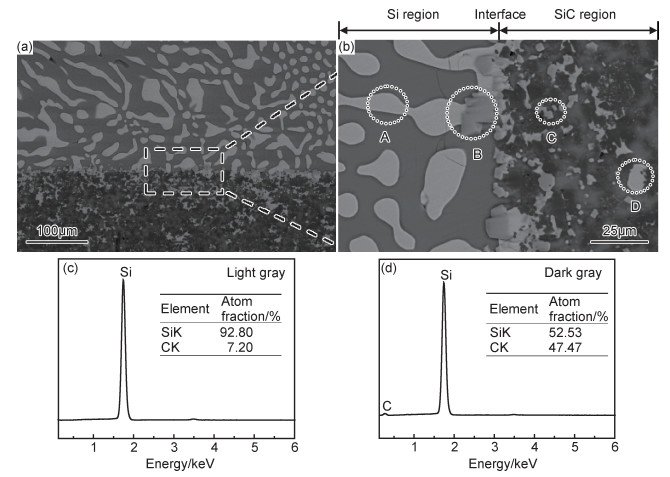

图 2(a), (b)为样品截面的BSE照片,液Si渗透方向从上至下,其中图 2(b)为图 2(a)放大后的图像。由图 2可知,上半部分区域为Si(浅灰色连续相),下半部分区域为生成的SiC(深灰色连续相)。图 2(c),(d)分别为Si和SiC两个区域的能谱分析结果,发现Si区域中有少量C元素;而SiC区域Si,C原子比接近1:1,存在多余的Si元素,说明该区域中仍有残余Si存在。可以看到Si/SiC区域间存在明显的界面。

|

图 2 样品截面BSE照片(a)(b)及Si(c),SiC(d)区域能谱图 Fig. 2 BSE images (a)(b) and the EDS analysis of the Si(c) and SiC regions(d) of the cross-section of the sample |

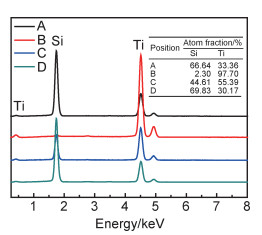

由图 2 BSE结果可知Si和SiC区域中分布有颜色较浅的枝状及短棒状组织,且在Si/SiC界面靠近Si一侧出现大小不一的颗粒状物质富集。猜测这些物质均为含钛相,该含钛相弥散在整个样品中且在不同区域组织形态皆不相同。分别对Si,SiC及界面层中不同形态的含钛相进行能谱分析,如图 3所示。由结果可知,A位置中Ti与Si的原子比接近1:2,初步判断Si区域中的含钛相为TiSi2。根据B,C位置的能谱显示,认为该两处颗粒状相均为富Ti的Ti-Si共晶结构,而C位置Ti原子含量比B位置少,而D位置中Si与Ti的原子比大于2,推断该处TiSi2仍为主要的含钛相。

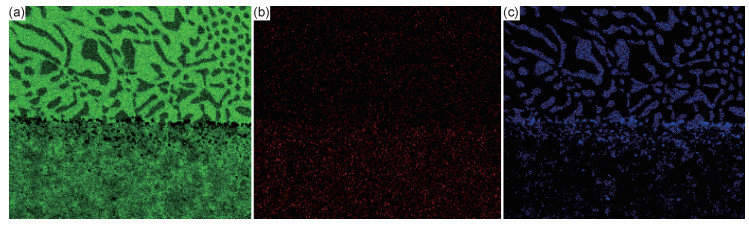

为了研究不同元素的整体分布情况,进一步对图 2(a)所示截面进行能谱面扫描,结果见图 4。图 4(a)~(c)分别表示Si,C及Ti的元素分布图,颜色越明亮的地方表示元素在该区域越富集。结合图 4(a), (c),Si区域中的明暗斑纹与图 2 BSE图像中相应区域吻合。Si/SiC界面以下,Si元素聚集程度较上部分低。从图 4(b)可以观察到,Si区域中存在少量C元素的分布,且SiC区域中C元素的分布明显多于Si区域。但是,Si区域中C元素的存在形式及其出现的具体原因有待进一步研究确认。根据图 4(c),Ti元素在Si区域中含量高于SiC区域,同时在Si/SiC界面处尤为富集,特别是图 2(b)中对应颗粒状相,此处Ti元素聚集程度更高,相反Si元素在该处聚集程度很低。

|

图 4 样品截面Si(a), C(b), Ti(c)元素的EDS面扫描图 Fig. 4 EDS mapping results for Si(a), C(b) and Ti(c) of the cross-section of the sample |

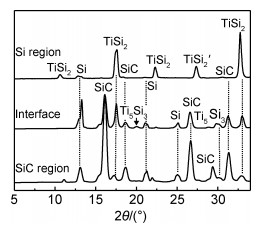

分别对样品截面的各区域进行XRD物相分析,得到的谱图如图 5所示。可以看到,Si区域中存在Si峰和较强的TiSi2峰,同时还发现极其微弱的SiC峰,这说明能谱结果中Si区域出现的C元素应来自生成的SiC。该区域中TiSi2和Si为主相。与Si区域相比,界面层中TiSi2峰强稍弱,且出现Ti5Si3峰和较强SiC峰,表明生成的含钛化合物除TiSi2外还有副产物Ti5Si3生成。而在SiC区域,SiC峰继续增强,而TiSi2峰则变得更弱,Ti5Si3峰也开始减弱,这表明在SiC层中主相为SiC,并存在少量TiSi2和Ti5Si3。因此,该XRD测试结果为前一部分推断提供了佐证。

|

图 5 样品截面不同位置的XRD谱图 Fig. 5 X-ray diffraction patterns of the cross-section of the sample in different positions |

通过以上对熔渗反应后样品截面的相分析,发现TiSi2不仅在SiC区域中生成,而且还在Si区域中大量出现,与此同时,Si区域中也检测到SiC的存在。另外,在Si/SiC界面处以及SiC区域还检测到了副产物Ti5Si3。这说明在液Si渗透C-TiC预制体的过程中,经历了较为复杂的化学变化和物理过程。此外,目前关于熔渗工艺制备SiC的反应机理的研究已较为成熟,主要有溶解-沉淀机理和扩散机理[15-18],因此结合以上反应机理,我们进一步对熔渗工艺制备SiC-TiSi2复相陶瓷的反应机理进行研究。

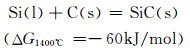

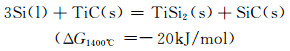

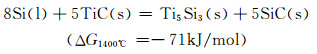

当熔渗温度为1400℃时,虽未达到硅的熔点,但是由于体系内发生的反应均为放热反应,会释放出大量的热量,因此在该温度下,硅已经熔化,反应得以进行,液Si在毛细作用下渗入C-TiC预制体的孔隙中,渗入和反应同时进行。反应初始阶段,液Si和固态C接触迅速生成连续的SiC层[19],与此同时,液Si与TiC接触也将发生化学反应。该过程可能涉及的化学反应方程式如下[20-21]:

|

(1) |

|

(2) |

|

(3) |

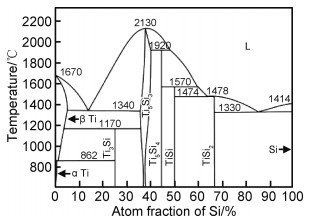

从方程(2),(3)的吉布斯自由能[22]来看,与TiSi2相比,Ti5Si3更容易生成,因此在Si/SiC界面处Ti5Si3的含量相对较多,但从第一部分XRD的测试结果来看,在整个SiC区域,主要生成的钛硅化物仍为TiSi2,这可能是因为随着反应进行,Si原子不断渗入C-TiC预制体,此时体系富硅,因此更有利于TiSi2相生成。根据Ti-Si二元相图,如图 6所示,体系中Ti-Si液相的形成温度为1330℃左右,此时体系内的高温使得基体内生成的TiSi2与其周围的液Si形成液态Ti-Si:

|

(4) |

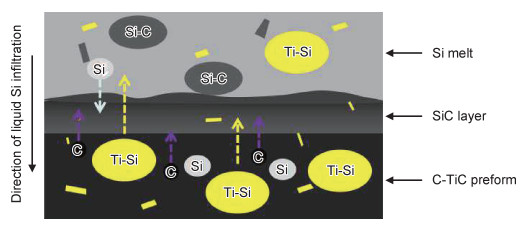

液相Ti-Si将沿着孔隙扩散到Si区域,在冷却过程中析出TiSi2,即图 2(a)所示Si区域中的枝状和棒状组织结构。而对于Si/SiC界面处出现的颗粒状Tirich-Si共晶,其生成可能与Ti5Si3相有关,有待进一步研究。除此之外,结合第一部分测试结果得到,Si区域中还分布有少量SiC颗粒,这是因为根据Li[24]的理论,反应开始阶段,固态C在液Si中溶解,由于Si原子与C原子两者间具有较强的相互作用,从而很容易形成Si-C团簇,该团簇在冷却过程一方面优先在液/固界面形成SiC;另一方面,将在液Si中成核并长大生成SiC颗粒,且因为C原子在液Si中的扩散速率特别快,使得孤立的SiC颗粒在液Si中分布较为均匀。图 7为熔渗过程体系内液Si渗入及组分扩散示意图。

|

图 7 熔渗过程样品中液Si渗入及组分扩散示意图 (Yellow particles: Ti-Si compound(TiSi2/Ti5Si3); dark gray particles: SiC) Fig. 7 Schematic diagram of the molten Si infiltration and component diffusion in specimen during the infiltration process |

(1) 以TiC、酚醛树脂及硅粉为原料,利用熔渗工艺在1400℃下反应0.5h制备出了SiC-TiSi2复合陶瓷,根据其显微结构可知反应生成的SiC相为连续相,原位生成的TiSi2均匀地分布在SiC基体中,同时少量副产物Ti5Si3生成。

(2) 在熔渗过程中,液Si和C-TiC预制体中发生了复杂的化学反应和多组分扩散。主要经历了以下几个过程:①液Si向C-TiC预制体中渗入,生成SiC、TiSi2和少量Ti5Si3,其中Ti5Si3主要集中在Si/SiC界面处;②液Si与TiSi2形成液态Ti-Si共晶, 液态Ti-Si在体系内流动扩散,在冷却过程于Si区域中析出TiSi2;③预制体中的少量固态C在液Si中溶解并扩散,在Si区域生成均匀分布的孤立SiC颗粒。

| [1] |

焦健, 陈明伟. 新一代发动机高温材料-陶瓷基复合材料的制备、性能及应用[J].

航空制造技术, 2014 (7): 62–69.

JIAO J, CHEN M W. New generation of high-temperature material for engine-preparation, property and application of ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2014 (7): 62–69. DOI: 10.3969/j.issn.1671-833X.2014.07.007 |

| [2] | BRENNAN J J. Interfacial characterization of a slurry-cast melt-infiltrated SiC/SiC ceramic-matrix composite[J]. Acta Materialia, 2000, 48 (18/19): 4619–4628. |

| [3] | MAGNANT J, PAILLER R, LE PETITCORPS Y, et al. Fiber reinforced ceramic matrix composites processed by a hybrid technique based on chemical vapor infiltration, slurry impregnation and spark plasma sintering[J]. Journal of the European Ceramic Society, 2013, 33 (1): 181–190. DOI: 10.1016/j.jeurceramsoc.2012.07.040 |

| [4] | JUNG Y I, PARK D J, PARK J H, et al. Effect of TiSi2/Ti3SiC2, matrix phases in a reaction-bonded SiC on mechanical and high-temperature oxidation properties[J]. Journal of the European Ceramic Society, 2016, 36 (6): 1343–1348. DOI: 10.1016/j.jeurceramsoc.2016.01.015 |

| [5] | ZHU K S, MA W H, WEI K X, et al. Separation mechanism of TiSi2, crystals from a Ti-Si eutectic alloy via directional solidification[J]. Journal of Alloys and Compounds, 2018, 750 : 102–110. DOI: 10.1016/j.jallcom.2018.02.161 |

| [6] | GOURBILLEAU F, HILLEL R, NOUET G. Microstructural investigations of CVD codeposited SiC-TiSi2 nanocomposites[J]. Nanostructured Materials, 1995, 6 (1/4): 345–348. |

| [7] | LI J L, JIANG D, TAN S. Microstructure and mechanical properties of in situ produced SiC/TiSi2 nanocomposites[J]. Journal of the European Ceramic Society, 2000, 20 (2): 227–233. DOI: 10.1016/S0955-2219(99)00157-0 |

| [8] | ROSLER R S, ENGLE G M. Plasma-enhanced CVD of titanium silicide[J]. Journal of Vacuum Science & Technology B Microelectronics & Nanometer Structures, 1984, 2 (4): 733–737. |

| [9] | LIS J, PAMPUNCH R, RUDNIK T, et al. Reaction sintering phenomena of self-propagating high-temperature synthesis-derived ceramic powders in the Ti-Si-C system[J]. Solid State Ionics, 1997, 101/103 (11): 59–64. |

| [10] |

秦超, 吴汀, 王连军, 等. SPS原位反应制备TiSi2基复合材料的微观结构和性能研究[J].

无机材料学报, 2008, 23 (2): 209–212.

QIN C, WU T, WANG L J, et al. Microstructure and properties of TiSi2-based composites in situ prepared by SPS[J]. Journal of Inorganic Materials, 2008, 23 (2): 209–212. DOI: 10.3321/j.issn:1000-324X.2008.02.001 |

| [11] |

李开雄, 吕振林. 熔渗烧结制备Ti3SiC2反应机理的研究[J].

兵器材料科学与工程, 2009, 32 (4): 77–80.

LI K X, LV Z L. Study on the reaction mechanism of Ti3SiC2by melt infiltration sintering method[J]. Ordnance Material Science and Engineering, 2009, 32 (4): 77–80. DOI: 10.3969/j.issn.1004-244X.2009.04.021 |

| [12] |

吕祥鸿, 杨延清. Ti基复合材料界面反应扩散的微观分析[J].

材料工程, 2008 (6): 21–24.

LU X H, YANG Y Q. Micro-analysis of interfacial reaction diffusion in Ti matrix composite[J]. Journal of Materials Engineering, 2008 (6): 21–24. DOI: 10.3969/j.issn.1001-4381.2008.06.006 |

| [13] | ROY S, DIVINSKI S V, PAUL A. Reactive diffusion in the Ti-Si system and the significance of the parabolic growth constant[J]. Philosophical Magazine, 2014, 94 (7): 683–699. DOI: 10.1080/14786435.2013.859759 |

| [14] | LEE Y S, LEE S M. Phase formation during mechanical alloying in the Ti-Si system[J]. Materials Science and Engineering:A, 2007, 449/451 : 1099–1101. DOI: 10.1016/j.msea.2006.02.247 |

| [15] | PAMPUCH R, WALASEK E, BIALOSKORSKI J, et al. Reaction mechanism in carbon-liquid silicon systems at elevated temperature[J]. Ceramics International, 1986, 12 (2): 99–106. DOI: 10.1016/0272-8842(86)90023-4 |

| [16] | ZHOU H, SINGH R N. Kinetics model for the growth of silicon carbide by the reaction of liquid silicon with carbon[J]. Journal of the American Ceramic Society, 2010, 78 (9): 2456–2462. |

| [17] | HON M H, DAVIS R F. Self-diffusion of 30Si in polycrystalline β-SiC[J]. Journal of Material Science, 1980, 14 : 2073–2080. |

| [18] | HON M H, DAVIS R F. Self-diffusion of 14C in polycrystalline β-SiC[J]. Journal of Material Science, 1979, 14 : 2411–2421. DOI: 10.1007/BF00737031 |

| [19] |

王继平, 金志浩, 钱军民, 等. 反应熔渗法制备C/C-SiC复合材料及其反应机理和动力学的研究进展[J].

硅酸盐学报, 2005, 33 (9): 1120–1126.

WANG J P, JIN Z H, QIAN J M, et al. Research progress on mechanism and kinetics of C/C-SiC composites prepared by reactive melt infiltration[J]. Journal of the Chinese Ceramic Society, 2005, 33 (9): 1120–1126. DOI: 10.3321/j.issn:0454-5648.2005.09.015 |

| [20] | KRINITCYN M, FU Z W, HARRIS J, et al. Laminated object manufacturing of in-situ synthesized MAX-phase composites[J]. Ceramics International, 2017, 43 : 9241–9245. DOI: 10.1016/j.ceramint.2017.04.079 |

| [21] | ZOU Y, SUN Z M, TADA S, et al. Synthesis of single-phase Ti3SiC2 with the assistance of liquid phase formation[J]. Journal of Alloys and Compounds, 2007, 441 (1): 192–196. |

| [22] | BARIN I, SAUERT F, SCHULTZE-RHONHOF E, et al. Thermochemical data of pure substances[M]. Weinheim, Germany: Wiley-VCH, 1997. |

| [23] | MASSALSKI T B, MURRAY J L, BENNET L H, et al. Binary alloy phase diagrams[M]. Materials Park, Ohio, USA: ASM International, 1996. |

| [24] | LI J, HAUSNER H. Reactive wetting in the liquid-silicon/solid-carbon system[J]. Journal of the American Ceramic Society, 2010, 79 (4): 873–880. |

2019, Vol. 47

2019, Vol. 47