文章信息

- 卢璐, 吴磊, 史继诚, 徐洪峰, 丛涛泉

- LU Lu, WU Lei, SHI Ji-cheng, XU Hong-feng, CONG Tao-quan

- PEMFC用抗溺水性功能化Pt/C催化剂的制备及表征

- Preparation and characterization of anti-flooding functional Pt/C catalyst for PEMFC

- 材料工程, 2019, 47(6): 63-69

- Journal of Materials Engineering, 2019, 47(6): 63-69.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000379

-

文章历史

- 收稿日期: 2018-04-14

- 修订日期: 2018-08-01

质子交换膜燃料电池(proton exchange memb-rane fuel cell,PEMFC)具有工作温度低、启动快、能量转化效率高等特点,被认为是解决能源危机和环境污染的最具前景的方案之一[1]。

其中膜电极(membrane electrode assemblies,MEA)是质子交换膜燃料电池的核心部件,是多相物质传输和电化学反应场所,决定着质子交换膜燃料电池的性能、寿命以及成本[2-3]。随着研究的深入,膜电极技术已经经历了几轮革新[4-7]。气体扩散电极(gas diffusion electrode, GDE)型膜电极的制备特点是采用聚四氟乙烯作为黏结剂,因此得到了较为优异的疏水特性,但缺点是催化层厚度较厚,质子导电剂难以与催化剂颗粒充分接触,质子传导阻力大,催化剂利用率低;电极和质子交换膜局部易剥离增加电池接触电阻。催化剂涂层膜(catalyst coated membrane, CCM)型膜电极的优点是有利于电极催化层与膜的紧密结合,防止了由于催化层与质子交换膜溶胀性不同而导致催化层与膜的剥离,催化剂利用率较高,并且降低了Pt贵金属催化剂的载量,但其缺点是催化层中没有疏水剂,气体道较少,气体与水的传输阻力较大,容易导致膜电极的“水淹”。

电极的“水淹”经常发生在高电流密度的工作情形下,因为此时水的产生速率要高于其去除速率。然而在一定的操作条件下在低电流密度下也会产生“水淹”,比如低温和低气体流速,此时气相会被水蒸气迅速饱和[8]。缺乏憎水剂(polytetrafluoroethylene,PTFE)的电极往往会导致内部水和反应气体的传输通道受阻,这样会大大减弱电池的性能[9],而增加了憎水剂的电极也会由于PTFE既不导电也不导质子,所以催化层中大量的PTFE会增大欧姆极化和覆盖催化剂的活性位,导致催化性能的衰减,因此解决MEA的排水问题越来越被人们所重视。对于解决“水淹”问题所采用的方法有动态排水[10-11]、静态排水[12-13]、电渗抽吸[14]、对流场板进行改进[15]等多种途径,但在解决“水淹”问题同时增加了系统的复杂性与成本,而且附加系统也造成了燃料电池功率的损耗。

本实验通过对碳载体的氧化预处理,减少载体中易被腐蚀的部位,同时搭载上一定量的含氧官能团,充当金属位点使Pt能够更加牢固地负载在碳载体上,同时使Pt的分散更加均匀,进而得到性能与寿命更佳的催化剂;进一步对催化剂在一定条件下进行还原处理,还原掉催化剂上的亲水含氧官能团,增加催化剂的抗溺水性,使催化层的排水与传气性能得到提升,在一定程度上解决“水淹”问题,并且催化剂的抗衰减性也得到了提升。

1 实验材料与方法 1.1 试剂与仪器XC-72碳(美国Cabot公司),30%(质量分数,下同)的H2O2溶液(天津市天力化学试剂有限公司),水合肼(天津博迪化工股份有限公司),乙二醇(天津市富宇精细化工有限公司),H2PtCl6(沈阳市金科试剂厂),Nafion(质量分数5%、美国杜邦公司),乙醇(天津市富宇精细化工有限公司),硫酸(沈阳化学试剂厂)。JEM-2000EX型透射电镜;3SI-MP-11BET测定仪;Frontier FT-IR96126型傅里叶红外光谱仪;Autolab PGSTAT302N型电化学工作站;JC2000C1型接触角测量仪;PANalytical Empyrean Pro X射线衍射仪;燃料电池测试平台。

1.2 样品制备碳载体的预处理:将XC-72碳加入100mL 30% H2O2溶液,超声波振荡5min,进行磁力搅拌,一定时间后对样品进行抽滤洗涤,70℃烘箱中烘干。称取50mg过氧化氢氧化的XC-72碳,加入100mL去离子水,超声波分散,加入40μL水合肼(N2H4·H2O),80℃下反应80min,抽滤洗涤,真空干燥箱中烘干备用。催化剂的制备:乙二醇作为还原剂,H2PtCl6为铂源,过氧化氢处理的XC-72碳为载体,采用液相还原回流法制备Pt/C催化剂。具体过程如下:称取114mg氧化处理的XC-72碳,加入30mL乙二醇和30mL 19.3mmol/L的H2PtCl6乙二醇溶液,超声波分散均匀,调节pH值到10,在油浴120℃下缓慢磁力搅拌2h,冷凝回流,加热结束自然冷却至室温。将冷却后的催化剂溶液离心分离,抽滤洗涤后在真空烘箱中70℃烘干。催化剂的还原处理:称取25mg催化剂,加入40mL去离子水,超声波分散均匀,加入20μL水合肼,在80℃下反应80min,抽滤分离,在真空干燥箱中烘干,由此得到经还原处理的Pt/C催化剂。

1.3 样品的物理化学表征催化剂粒子的晶体大小和颗粒分布采用TEM测试,将待测样品均匀分散于无水乙醇中,用铜网捞样,晾干后进行TEM测试。

接触角测量:首先将Nafion溶液与电催化剂混合,Pt/C催化剂与干Nafion树脂质量比控制在3:1左右。然后超声振荡混合均匀,使其成为墨水状态。将此墨水分几次用喷笔直接喷涂在扩散层上,空气中80℃烘干,得到Pt/C电极。通过进行模仿膜电极形式,进行接触角的测量。

BET测试:称取0.1~0.2g样品,用脱气站对样品预处理,抽真空后加热到80℃、保温15min,继续加热至120℃保温2~4h,然后关闭所有阀,自然冷却。将样品放入测定仪中,在液氮环境下测试。

X射线衍射(XRD)测试:辐射源为CuKα,射线波长λ=0.154056nm,工作电压40kV,工作电流为150mA,扫描速度为5(°)/min。扫描范围20°~90°。

1.4 样品的电化学测试采用三电极体系进行电化学测试,铂丝电极为对电极,饱和甘汞电极为参比电极,工作电极为玻碳电极,电解质为0.5mol·L-1硫酸,测试仪器为电化学工作站。

1.5 单电池测试称取一定量的商业Pt/C和自制还原后的Pt/C-N2H4催化剂,加入催化剂质量1/3的Nafion溶液和一定量的乙醇,超声振荡30min,用喷笔直接喷涂在扩散层上80℃烘干备用,Pt载量为0.5mg/cm2。将经过处理的Nafion膜置于制备好的电极中间,在140℃、1MPa下预热1min,施加10MPa热压1min,迅速冷却后得到膜电极(MEA),有效活性面积为5cm2。组装成单电池后,用燃料电池测试平台进行测试。测试条件为:氧气、氢气进气压强为0.15MPa,加湿温度为70℃,氢气流量为100mL/min,氧气流量为200mL/min,氢气尾排采用脉冲排气,电池运行温度为65℃。活化4h后采集数据。

2 结果与分析 2.1 载体预处理图 1是过氧化氢氧化处理不同时间的XC-72碳载体的循环伏安(cyclic voltammetry, CV)曲线。含氧官能团在电极充放电过程中会发生可逆的氧化还原反应而产生赝电容,进而对电极比电容的提高产生贡献。当电极材料表面附有一定量的官能团时,循环伏安曲线则会出现氧化还原反应峰。经过氧化处理的载体在0.2~0.6V范围内出现了峰电流,此峰电流是载体表面的羟基等含氧官能团发生氧化还原反应产生的,由图 1可判断经2h氧化处理的载体峰电流最大、表面含氧官能团的含量最多。

|

图 1 氧化后XC-72在0.5mol·L-1硫酸里扫描速率为100mV/s的循环伏安曲线 Fig. 1 CV curves of XC-72 after oxidation for different time at scan rate 100mV/s in 0.5mol·L-1 H2SO4 |

图 2(a)为N2吸-脱附曲线为典型Ⅳ型吸附曲线,在相对压力较低的情况下(P/P0<0.8)发生单分子层吸附,吸附/脱附曲线基本重合;在相对压力较高(P/P0>0.8)的情况下,出现滞后环,表明其属于典型的介孔材料。图 2(a)中可以看出气体吸附量从大到小的顺序是:0h>1h>2h>3h,这也说明其对应的比表面积相应减小;比表面积及孔体积参数如表 1所示,经过氧化氢处理以后,由于碳载体表面及边缘易腐蚀部位被氧化,因此碳载体的比表面积随着处理时间的增加而减小,从数据的变化情况可以分析出,第一个小时的氧化过程首先是易氧化部位被氧化,因此比表面积下降最大,而随着时间推移逐渐腐蚀其他部位。从图 2(b)孔径分布可以看出,氧化处理破坏了材料的一些微孔,使得比表面积降低,从孔体积及孔径参数中可以看出,过氧化氢处理的碳材料虽然孔体积有所减小,但是平均孔径并没有降低。相反的是中孔所占百分比有所上升,而根据制备催化剂的反应原理,中孔数量的增长更加有利于Pt的负载,因此更加利于提升催化剂的性能。因此综合比表面积以及孔径变化情况发现2h为最佳处理时间。

|

图 2 XC-72的氮气吸附解吸图(a)和载体的孔径分布图(b) Fig. 2 N2 adsorption-desorption isotherms(a) and corresponding pore size distribution(b) of XC-72 |

| Time/h | Surface area/(m2·g-1) | Pore diameter/nm |

| 0 | 250 | 3.28 |

| 1 | 212 | 3.35 |

| 2 | 190 | 3.29 |

| 3 | 163 | 3.25 |

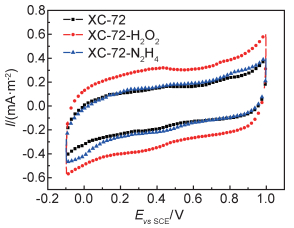

由图 3可知,通过对比氧化处理碳载体与未处理的碳载体的峰电流,可以看出氧化处理碳载体的峰电流增加, 因此可以说明通过氧化处理碳载体负载了含氧官能团;将再次经过还原处理的氧化碳载体的峰电流与氧化碳载体的峰电流进行对比,可以看出经过还原处理的氧化碳载体的峰电流减小,因此说明载体表面的含氧官能团被清除。

|

图 3 在0.5mol·L-1硫酸里扫描速率为100mV/s氧化与还原处理前后的XC-72的循环伏安曲线 Fig. 3 CV curves of XC-72 after oxidation and reduction at scan rate 100mV/s in 0.5mol·L-1 H2SO4 |

由图 4可知,红外光谱图中谱线分别代表未经处理的载体,经过氧化处理的载体以及再次经过还原处理的载体。其中在高频区3450cm-1附近归属于OH的伸缩振动,在3000cm-1附近的吸收峰对应为CH2的伸缩振动,在中频区1578cm-1附近归属于羧基C=O的伸缩振动。这些含氧官能团的存在,特别是表面羟基的存在使得载体很容易与水分子形成氢键,因而使得载体亲水性增加。通过对比氧化处理以及还原处理前后载体在1578,3000,3450cm-1处峰强度的变化趋势可以看出载体可以通过氧化与还原过程来实现亲水含氧官能团的负载与清除,因而也使得载体的亲水性发生相应改变。

|

图 4 碳载体的红外光谱图 Fig. 4 Infrared spectra of carbon carrier |

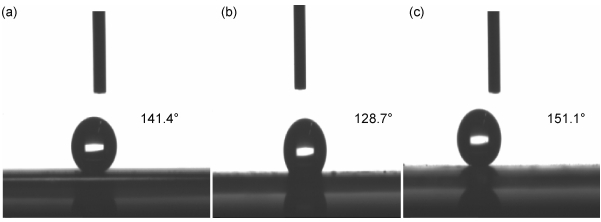

测量不同处理方法后的碳载体的接触角,如图 5所示,XC-72碳的接触角为141.4°,由于过氧化氢氧化后,材料本身亲水性增加,接触角减小到了128.7°,氧化后的碳载体经水合肼还原后,接触角为151.1°,大于未经处理的XC-72碳,说明使用水合肼还原碳载体,增加了碳载体的抗溺水性。

|

图 5 未处理碳载体(a)、氧化处理后碳载体(b)和再次经过还原处理的碳载体(c)的接触角测量图 Fig. 5 Contact angle test pictures of XC-72 (a), XC-72 after oxidation treatment (b) and oxidized carbon carrier treated by reduction(c) |

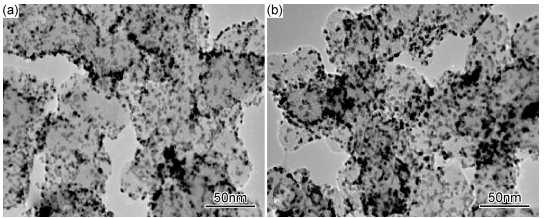

图 6是Pt/C-O和Pt/C-N2H4两种催化剂的透射电镜图。可以看出,XC-72碳载体为球状形貌,上面的黑色颗粒为金属Pt,在碳载体表面均匀分散,没有团聚,且Pt的粒径大小均匀。图 6(a)中Pt/C-O催化剂的碳载体,经过2h氧化预处理,预处理过程减少了碳载体中易被腐蚀的部位,增加了载体中孔数量,正如图 2中所得的结果,并且氧化过程使载体表面增加了含氧官能团,这些官能团充当Pt负载活性位点,使Pt分散的更均匀,图 6(b)中的Pt/C-N2H4催化剂是Pt/C-O催化剂经水合肼还原处理后的催化剂,可以看到金属Pt在碳载体表面分布均匀。

|

图 6 Pt/C-O催化剂(a)和Pt/C-N2H4催化剂(b)的TEM图 Fig. 6 TEM images of Pt/C-O catalyst (a) and Pt/C- N2H4catalyst (b) |

图 7是Pt/C-O催化剂和Pt/C- N2H4催化剂的粒径分布图,对两种催化剂计算平均粒径,Pt/C-O催化剂的平均粒径为3.4nm,Pt/C- N2H4催化剂的平均粒径为3.5nm。

|

图 7 Pt/C-O催化剂(a)和Pt/C-N2H4催化剂(b)的粒径分布图 Fig. 7 Histograms of particle size distributions of Pt/C-O catalyst (a) and Pt/C-N2H4 (b) catalyst |

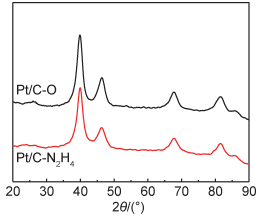

图 8为催化剂的XRD衍射图谱,通过对比两种催化剂的XRD特征峰可以看出,两种催化剂均在39.9°,46.0°,67.1°和80.9°附近出现了Pt的特征峰,对应于Pt的(111),(200),(220),(311)晶面,说明两种催化剂是由多晶面的Pt组成,表明所得到的Pt粒子为面心立方(FCC)结构。

|

图 8 催化剂的XRD衍射图谱 Fig. 8 XRD patterns of the catalyst |

再次测量接触角可知水合肼处理催化剂后接触角增加,抗溺水性能力提高。因此综合前述实验结果可知,对催化剂进行还原处理可以在不过多改变催化剂形貌的前提下,增强催化剂本身的抗溺水性。

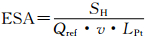

以稳定后循环伏安曲线为计算基准,通过氢吸附峰扣除双电层积分面积得到实际反应电量,由式(1)得出催化剂中Pt的电化学活性面积(ESA):

|

(1) |

式中:ESA为电极中Pt的电化学活性比表面积(m2·g-1);v为循环伏安扫描速率;QH为吸附氢时产生的电量(mC·cm-2);Qref表示氧化单层吸附在光滑的Pt表面上的氢所需要的电量(0.21mC·cm-2);LPt为电极上Pt的载量(mg·cm-2)。

目前,PEMFC应用的催化剂主要是Pt/C催化剂,为了和商业化的Pt/C进行对比,测量了Pt/C催化剂和Pt/C-N2H4催化剂的接触角,并对两种催化剂进行电化学稳定性测试。通过测量得到图 9,可知Pt/C催化剂的接触角为137.6°,Pt/C-N2H4催化剂接触角为143.8°。通过接触角的变化可以说明Pt/C-N2H4催化剂憎水性的增加。

|

图 9 Pt/C-O催化剂电极(a)和Pt/C-N2H4催化剂电极(b)的接触角测量 Fig. 9 Contact angle measurement of Pt/C-O catalyst electrode (a) and Pt/C-N2H4catalyst electrode (b) |

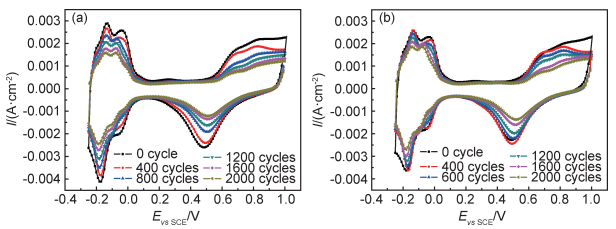

对商业Pt/C催化剂和水合肼处理Pt/C-N2H4催化剂进行循环伏安扫描测试。如图 10所示,随扫描周次的增加,氧还原峰电流和氢的氧化脱附峰电流均下降,这是由于载体腐蚀和Pt的流失,造成催化剂的催化活性面积降低和催化性能的下降。经过2000周次扫描后Pt/C-N2H4催化剂的活性面积为45.19m2·g-1,保留率为72.9%,商业Pt/C催化剂活性面积为35.97m2·g-1,保留率为54.5%。

|

图 10 在0.5mol·L-1硫酸里,扫描速率为50mV/s,Pt/C催化剂(a), Pt/C-N2H4催化剂(b)的循环伏安曲线寿命测试图 Fig. 10 Life test of CV curves for Pt/C(a) and Pt/C-N2H4(b) at scan rate 50mV/s in 0.5mol·L-1 H2SO4 |

图 11为Pt/C和Pt/C-N2H4催化剂的电化学活性比表面积损失,可以看出,Pt/C-N2H4催化剂耐久性优于商业Pt/C催化剂,是由于碳载体经氧化处理后碳载体的易氧化部分被清除,同时含氧官能团的存在,也增加了Pt颗粒在碳载体表面的附着力,减少了Pt颗粒在碳载体表面的流失和聚集;同时Pt/C催化剂经水合肼还原处理后,增加了催化剂的抗溺水性,促进了氧气和氢气在催化剂表面的传质。可见,催化剂碳载体经氧化处理,增加了催化剂的电化学稳定性;催化剂经进一步水合肼还原处理,增加了催化剂的抗溺水性,有利于氢气和氧气在催化层的传质。

|

图 11 Pt/C和Pt/C-N2H4催化剂的电化学活性比表面积损失 Fig. 11 Loss of specific surface area of electrochemical activity for the Pt/C and Pt/C-N2H4 |

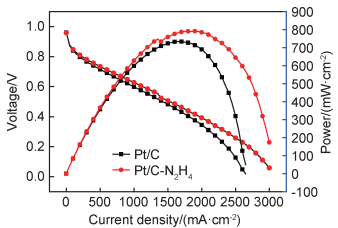

单电池活化后在65℃进行极化曲线测试,其结果如图 12所示。商业Pt/C催化剂和Pt/C-N2H4催化剂对应的单电池开路电压分别为0.9617V和0.9591V。从图 12中可以看出,在电流密度为1800mA/cm2时两单电池达到最大功率密度分别为722.6mW/cm2和788.4mW/cm2,相差65.8mW/cm2。且在低电位下,能够发现Pt/C-N2H4的性能更好。这是由于在大电流密度下的电池会在阴极生成更多的水,从而使“水淹”加剧,由于催化剂抗溺水性能的提升而使得“水淹”对于单电池性能影响降低而逐步拉大两电池之间的性能差别。

|

图 12 Pt/C-N2H4催化剂和商业Pt/C催化剂作为阴极催化剂的单电池极化曲线 Fig. 12 Single cell polarization curves using Pt/C-N2H4 and commercial Pt/C as cathode catalysts |

(1) 利用过氧化氢对XC-72碳进行氧化预处理,碳载体的表面及边缘易腐蚀部位消除,虽然比表面积减小(经过2h氧化预处理比表面积为190m2·g-1),但中孔和含氧官能团数量增加,更易于担载Pt。

(2) 采用水合肼还原可增加碳载体的抗溺水性,减少含氧官能团和其他亲水集团,水合肼还原后的碳载体接触角较双氧水处理后的碳载体接触角增加了22.4°。

(3) 利用水合肼对催化剂预处理,接触角增大,抗溺水性增强,有利于氧气在催化层的传质和水的排出;同时由于催化剂的碳载体经氧化预处理,催化剂的电化学稳定性增强,因此提高了催化剂在电池高电流密度下的表现。

| [1] |

衣宝廉.

燃料电池:原理·技术·应用[M]. 北京: 化学工业出版社, 2003.

YI B L. Fuel cell:principle, technology application[M]. Beijing: Chemical Industry Press, 2003. |

| [2] | FREY T., LINARDI M. Effects of membrane electrode assembly preparation on the polymer electrolyte membrane fuel cell performance[J]. Electrochimica Acta, 2004, 50 (1): 99–105. DOI: 10.1016/j.electacta.2004.07.017 |

| [3] |

侯明, 俞红梅, 衣宝廉. 车用燃料电池技术的现状与研究热点[J].

化学进展, 2009, 21 (11): 2319–2332.

HOU M, YU H M, YI B L. Status and research hotspot of vehicle fuel cell technology[J]. Progress in Chemistry, 2009, 21 (11): 2319–2332. |

| [4] |

王诚, 赵波, 张剑波. 质子交换膜燃料电池膜电极的关键技术[J].

科技导报, 2016, 34 (6): 62–68.

WANG C, ZHAO B, ZHANG J B. Key techniques for membrane electrode of proton exchange membrane fuel cell[J]. Science and Technology Review, 2016, 34 (6): 62–68. |

| [5] |

张东方. 质子交换膜燃料电池用催化剂及其电极的研究进展[J].

能源化工, 2003, 24 (6): 33–35.

ZHANG D F. Studies on catalysts and electrodes for proton exchange membrane fuel cells[J]. Energy and Chemical Indus-try, 2003, 24 (6): 33–35. DOI: 10.3969/j.issn.1006-7906.2003.06.012 |

| [6] |

吕海峰, 程年才, 木士春, 等. 质子交换膜燃料电池Pd修饰Pt/C催化剂的电催化性能[J].

化学学报, 2009, 67 (14): 1680–1684.

LV H F, CHENG N C, MU S C, et al. Electrocatalytic properties of Pd-modified Pt / C catalyst for proton exchange membrane fuel cell[J]. Acta Chimica Sinica, 2009, 67 (14): 1680–1684. DOI: 10.3321/j.issn:0567-7351.2009.14.024 |

| [7] |

郭建伟, 毛宗强, 徐景明. 采用交流阻抗法对质子交换膜燃料电池(PEMFC)电化学行为的研究[J].

高等学校化学学报, 2003, 24 (8): 1477–1481.

GUO J W, MAO Z Q, XU J M. Study on electrochemical behavior of proton exchange membrane fuel cell (PEMFC) by AC imped-ance method[J]. Acta Chimica Sinica, 2003, 24 (8): 1477–1481. DOI: 10.3321/j.issn:0251-0790.2003.08.026 |

| [8] | WANG C Y. Fundamental models for fuel cell engineering[J]. Chemical Reviews, 2004, 35 (50): 4727–4765. |

| [9] | KIM K H, KIM H J, LEE K Y, et al. Effect of Nafion gradient in dual catalyst layer on proton exchange membrane fuel cell performance[J]. International Journal of Hydrogen Energy, 2008, 33 (11): 2783–2789. DOI: 10.1016/j.ijhydene.2008.03.015 |

| [10] | XU L, FANG C, HU J, et al. Parameter extraction and uncert-ainty analysis of a proton exchange membrane fuel cell system based on Monte Carlo simulation[J]. International Journal of Hydrogen Energy, 2017, 42 (4): 2309–2326. DOI: 10.1016/j.ijhydene.2016.11.151 |

| [11] | SONG M, PEI P, ZHA H, et al. Water management of proton exchange membrane fuel cell based on control of hydrogen press-ure drop[J]. Journal of Power Sources, 2014, 267 (11): 655–663. |

| [12] |

侯明, 吴金锋, 衣宝廉, 等. 质子交换膜燃料电池新型静态排水结构[J].

电源技术, 2002, 26 (3): 131–133.

HOU M, WU J F, YI B L, et al. New static drainage structure of proton exchange membrane fuel cell[J]. Power Engineering, 2002, 26 (3): 131–133. DOI: 10.3969/j.issn.1002-087X.2002.03.003 |

| [13] | BRETT D J L, ATKINS S, BRANDON N P, et al. Localized impedance measurements along a single channel of a solid poly-mer fuel cell[J]. Electrochemical and Solid-State Letters, 2003, 6 (4): A63–A66. DOI: 10.1149/1.1557034 |

| [14] | CHA S W, KIM D, PRINZ F B, et al. Water management in proton exchange membrane fuel cells using integrated electroosmotic pumping[J]. Journal of Power Sources, 2016, 161 (1): 191–202. |

| [15] | LITSTER S, BUIE C R, FABIAN T, et al. Active water manag-ement for PEM fuel cells[J]. Journal of the Electrochemical Society, 2007, 154 (10): B1049–B1058. DOI: 10.1149/1.2766650 |

2019, Vol. 47

2019, Vol. 47