文章信息

- 欧阳佩旋, 弭光宝, 李培杰, 何良菊, 曹京霞, 黄旭

- OUYANG Pei-xuan, MI Guang-bao, LI Pei-jie, HE Liang-ju, CAO Jing-xia, HUANG Xu

- NiCrAl/YSZ/NiCrAl-B.e复合涂层对α+β型高温钛合金燃烧产物的影响

- Effect of NiCrAl/YSZ/NiCrAl-B. e composite coating on combustion products of high-temperature α+β titanium alloys

- 材料工程, 2019, 47(5): 43-52

- Journal of Materials Engineering, 2019, 47(5): 43-52.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000977

-

文章历史

- 收稿日期: 2018-08-16

- 修订日期: 2019-01-11

2. 中国航发北京航空材料研究院 先进钛合金航空科技重点实验室, 北京 100095;

3. 北京市石墨烯及应用工程技术研究中心, 北京 100095

2. Aviation Key Laboratory of Science and Technology on Advanced Titanium Alloys, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;

3. Beijing Engineering Research Center of Graphene and Application, Beijing 100095, China

TC11钛合金是一种综合性能良好的α+β型高温钛合金,在500℃以下具有优异的热强性、较高的室温强度和良好的耐腐蚀性,广泛应用于航空发动机的压气机机盘、叶片和鼓筒等零部件,是我国目前航空发动机上用量最大的钛合金[1-2]。

然而,钛火的危害巨大,已成为制约固溶强化型高温钛合金在航空发动机中应用与发展的关键技术难题之一[3-4],开展钛火防控技术研究迫在眉睫。目前,除压气机的结构设计外,钛合金材料的成分设计及表面防护是钛火防控技术的关键。世界各国积极研制了不同体系的阻燃钛合金,如俄罗斯的BTT-1和BTT-3(Ti-Cu系)、美国的Alloy C(Ti-35V-15Cr)和我国的Ti40(Ti-25V-15Cr-0.2Si)等,其中美国的Alloy C已在第四代战机F/A-22的F119发动机中获得成功应用[5]。然而,随着先进航空发动机推重比的提高,阻燃钛合金已不能满足服役需求。合适的防护涂层设计及技术在改善钛合金阻燃性能的同时又能提高其使用温度,是具有广泛应用前景的阻燃技术。

国内外研究人员针对钛火的发生原因提出了不同的防护涂层设计思路,主要包括以下4种:一是具有高导热性、低蒸发温度和高蒸发热的涂层材料,如Pt/Cu/Ni的复合涂层和离子气相沉积Al涂层(IVD Al)[6-7];二是具有良好隔热性的涂层材料,如ZrO2涂层[8-9];三是通过添加合金元素形成不易燃烧的涂层,如添加Al, Ni, V和Cr中的一种或多种元素使其与Ti形成金属间化合物涂层[10-11];四是综合考虑钛火防护功能以及热稳定性、抗冲蚀性和气路密封性等其他服役需求的多功能复合涂层[12-13]。其中,由钇稳定二氧化锆(YSZ)热障涂层与可磨耗封严面层构成的复合涂层是高推重比航空发动机表面防护的重要发展方向之一,但遗憾的是关于该体系涂层对钛合金燃烧行为影响的研究鲜见报道。

因此,本工作通过摩擦氧浓度方法研究NiCrAl/YSZ/NiCrAl-B. e复合涂层对TC11钛合金燃烧产物的影响,进而分析该复合涂层对钛合金燃烧行为的影响机理,为钛火防护涂层的设计提供参考。

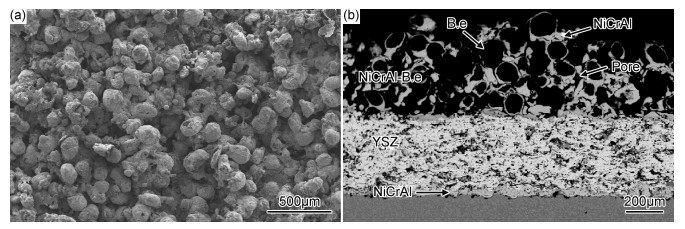

1 实验材料与方法 1.1 实验材料基体材料为TC11钛合金,其名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(质量分数/%)。通过真空自耗电弧熔炼、开坯、锻造及热处理等工艺,并采用线切割、钻、铣、磨等加工方法,获得中心带ϕ4mm通孔的125mm×27mm×2mm的静子试样和一端带有120°顶角的42mm×27mm×2mm的转子试样。在静子试样表面制备0.8~1.0mm厚的NiCrAl/YSZ/NiCrAl-B. e复合涂层。涂层的表面形貌如图 1(a)所示,由NiCrAl包裹膨润土(B. e)的球状颗粒堆积而成;涂层的截面形貌如图 1(b)所示,由3层结构组成,其中,面层中的亮色组织为NiCrAl,黑色等轴组织为膨润土,不规则黑色区域为孔隙。

|

图 1 TC11钛合金表面NiCrAl/YSZ/NiCrAl-B. e复合涂层的微观形貌 (a)表面形貌;(b)截面形貌 Fig. 1 Morphologies of NiCrAl/YSZ/NiCrAl-B. e composite coating on TC11 titanium alloy (a)surface morphology; (b)cross-sectional morphology |

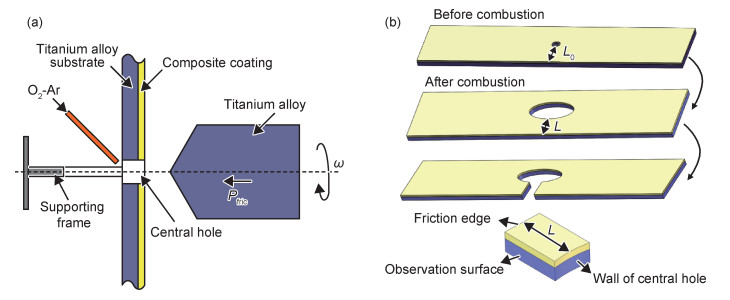

采用摩擦氧浓度方法将涂覆NiCrAl/YSZ/NiCrAl-B. e复合涂层的TC11钛合金点燃,装置原理如图 2(a)所示。首先将静子试样和转子试样分别固定于燃烧室中夹具支座和电机带动的旋转轴上,然后盖上移动保护盖,开启设备的供气系统和电气系统。燃烧室内气流压力为0.1~0.2MPa,转子试样的旋转角速度ω为5000r/min。在一定摩擦接触压力Pfric下,静子试样与转子试样形成一对摩擦副,当氧浓度CO增加至某一临界数值时,试样局部温度急剧升高直至点燃。本实验在Pfric=0.2~0.25MPa,CO=80%的条件下开展摩擦点燃实验,此时静子试样被点燃并发生稳态燃烧,通过控制持续燃烧时间可以获得不同燃烧程度(烧损率)的试样。

|

图 2 摩擦点燃实验装置示意图(a)以及取样示意图(b) Fig. 2 Schematic diagrams of combustion experimental setup(a) and sampling(b) |

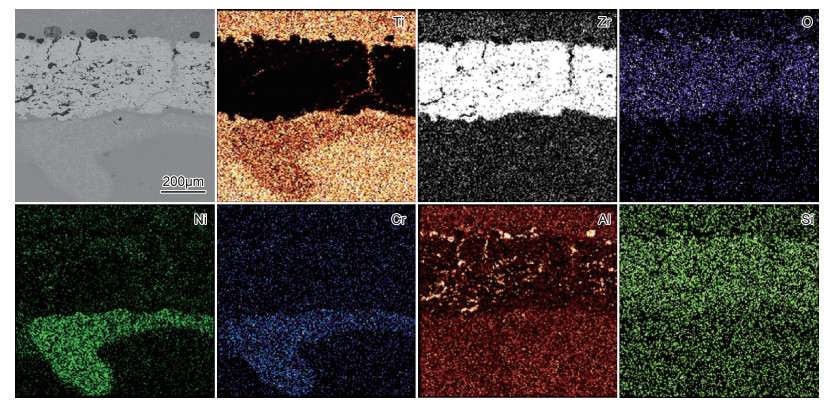

烧损率通过试样的烧损长度与初始长度的比值进行定量描述,即

|

(1) |

式中:L0为燃烧前静子试样中心处的半宽度;L为燃烧后静子试样中心处的半宽度。

1.3 微观组织表征选取两种不同燃烧程度的试样(即烧损率分别为12.5%的轻度燃烧试样和39.6%的剧烈燃烧试样)进行燃烧产物组织特征的对比分析。首先,采用CNC划片切割机(SYJ-400)从燃烧后的静子试样上取样,以横截面作为观察面,见图 2(b)。然后,采用600~2000目的SiC砂纸对拟观察面进行粗磨、精磨,并使用1μm的氧化铝悬浮液进行抛光,采用Kroll试剂(92mL H2O, 3mL HF, 5mL HNO3)进行腐蚀,从而获得金相试样。最后,使用光学显微镜(OM, Zeiss upright microscopy Axio Lab A1)和扫描电镜(SEM, Hitachi SU8000)观察微观组织形貌,采用电子探针(EPMA)和能谱仪(EDS)分析微观组织的化学成分,通过X射线衍射仪(XRD,Bruker D8)确定微观组织的物相。

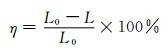

2 结果与分析 2.1 轻度燃烧试样的微观组织特征 2.1.1 涂层-基体界面轻度燃烧试样在中心孔附近的涂层-基体界面微观形貌如图 3(a)所示,涂层的上、下方均为典型的金属凝固组织,且涂层内部的部分纵向裂纹被金属组织填充。结合面扫描结果(图 4)可知,图 3(a)中的涂层为YSZ陶瓷隔热中间层,涂层上方和涂层内部裂纹处的金属组织均为Ti合金凝固组织,涂层的下方则为富Ni, Cr的Ti合金凝固组织。在YSZ涂层与富Ni, Cr的Ti合金凝固组织之间,存在一层厚约20μm的金属组织(图 3(b)中标定1所在的黑色组织)。EDS成分测试结果(表 1)表明,该层组织为富O的α-Ti,而其下方的富Ni, Cr的Ti合金凝固组织则由贫Ni的α相(图 3(b)中标定为2)和富Ni的β相(图 3(b)中标定为3)组成。

|

图 4 轻度燃烧试样在中心孔附近涂层-基体界面的元素面扫描结果 Fig. 4 Element distribution results by mapping analysis at the coating-substrate interface near the central hole of the specimen with slight combustion |

| Position in fig. 3(b) | Atom fraction of composition/% | Phase | ||||||

| Ti | O | Ni | Al | Cr | Zr | Mo | ||

| 1 | 68.5 | 25.0 | - | 5.0 | 0.4 | 1.1 | - | α-Ti(O) |

| 2 | 76.1 | - | 4.9 | 12.9 | 2.9 | 0.7 | 2.5 | α |

| 3 | 65.9 | - | 13.6 | 13.0 | 2.7 | 3.3 | 1.5 | β |

上述微观形貌特征表明,在摩擦点燃实验过程中,静子试样表面的NiCrAl-B. e可磨耗封严面层被磨耗,转子试样在摩擦过程中产生的钛合金熔滴黏附在YSZ隔热中间层的表面,且部分熔滴沿着YSZ中间层的纵向裂纹向涂层内部渗透;而NiCrAl黏结底层(熔点为1300~1400℃)与其下方数百微米厚的钛合金基体(熔点≈1660℃)在转子与静子摩擦产生的热量作用下发生熔化。根据Ni-Ti二元合金相图[14]可知,Ni, Ti熔体完全互溶,因而,熔化的NiCrAl黏结底层与其下方熔化的钛合金发生互溶并形成富Ni的钛合金熔体。该熔体与YSZ涂层的接触界面上发生Zr, O, Ti的互扩散[15]。由于ZrO2中O2-的扩散系数远高于Zr4+(在1700℃时分别为5.3×10-6cm2/s和5.8×10-14cm2/s)[16],且ZrO2是一种具有相当大范围的非化学计量化合物,因此,从YSZ涂层中溶解到钛合金熔体中的O含量高于Zr含量,使得接触界面附近的涂层以ZrO2-x的形式存在[16],接触界面附近的钛合金熔体富O,在凝固过程中形成了氧稳定的α-Ti(O),而Ni, Cr, Zr等β相稳定元素被排放到远离接触界面的剩余熔体中,最后凝固形成由贫Ni的α相和富Ni的β相组成的两相组织。

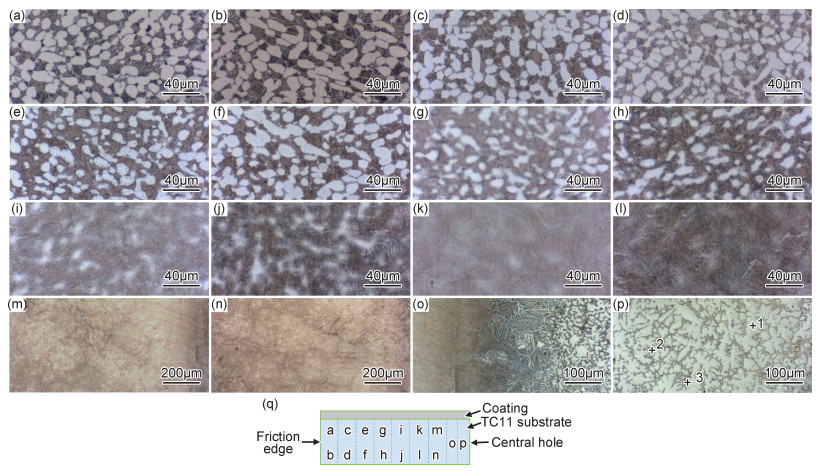

2.1.2 基体轻度燃烧试样从摩擦边缘沿径向到中心孔附近的基体截面微观组织如图 5(a)~(p)所示,相应的观察区域示意图见图 5(q)。摩擦边缘处靠近涂层和远离涂层的基体组织均由等轴初生α相与β转变组织(由残留β组织及其内部分布的针状次生α相构成)组成,如图 5(a), (b)所示,与摩擦点燃实验前的基体组织相同。随着观察区域沿中心孔方向推移,基体组织的演变依次为:靠近涂层的基体中次生α相完全消失(图 5(c)),而远离涂层的基体中次生α相发生部分溶解(图 5(d));靠近涂层的基体中次生α相完全消失,且初生α相晶界处开始变得模糊(图 5(e)),而相应的远离涂层的基体组织中次生α相完全消失,但初生α相晶界尚清晰(图 5(f))。此时,随着观察区域进一步沿中心孔方向推移,靠近涂层与远离涂层的基体组织差异不大,但沿径向的组织仍存在一定差异,其演变依次为:等轴初生α相尺寸减小,β相含量增加(图 5(g), (h));等轴初生α相尺寸进一步减小,且β相上弥散分布着细小针状马氏体(图 5(i), (j));等轴初生α相近乎完全消失,β转变组织上弥散分布着针状的马氏体,且在β转变组织上观察到新的晶界形成(图 5(k), (l));基体组织为完全β相和针状马氏体α′相(图 5(m), (n));100μm宽的魏氏组织区域(图 5(o));中心孔附近则为典型的钛合金凝固组织,富Ni的β相分布在α相晶粒的晶界处(图 5(p)),两相的具体化学成分见表 2。该凝固组织的化学成分(富Ni、贫Zr和O)表明在燃烧程度较低时,NiCrAl黏结底层溶解在钛合金熔体中,而YSZ中间层在钛合金熔体中的溶解程度很低,不影响钛合金熔体的凝固过程和凝固组织。

|

图 5 轻度燃烧试样从摩擦边缘沿径向到中心孔附近的基体组织 (a)~(p)对应图(q)中观察区域的微观组织;(q)观察区域示意图 Fig. 5 Microstructures of the substrate at the regions from friction edge to the central hole along the radial direction in the specimen with slight combustion (a)-(p)microstructures corresponding to the regions in fig.(q); (q)schematic diagram of observation region |

| Position in fig. 5(p) | Atom fraction of composition/% | Phase | ||||||

| Ti | Ni | Al | Cr | Zr | Mo | Si | ||

| 1 | 75.3 | 6.4 | 10.0 | 4.3 | 0.6 | 3.4 | - | α |

| 2 | 61.1 | 28.4 | 6.0 | 2.5 | 1.3 | - | 0.7 | β |

| 3 | 61.2 | 28.5 | 6.6 | 2.5 | 1.2 | - | - | β |

双态组织的α+β型钛合金在连续升温过程中会依次经历次生α相开始转变为β相、初生α相开始转变为β相以及初生α相完全转变为β相的过程,相应的温度节点可分别用Tsα, Tpα和Tβ表示[17],因而,TC11钛合金从摩擦边缘沿径向到中心孔壁的基体组织演变特征(尤其是图 5(c)~(n))反映了在摩擦点燃过程中基体沿径向存在一定的温度差异,具体体现在:图 5(a), (b)对应区域的温度为T < Tsα;图 5(c)对应区域的温度为T≈Tpα,高于图 5(d)对应区域的温度为T>Tsα;图 5(f)对应区域的温度与图 5(c)对应区域的温度近似,为T≈Tpα,而图 5(e)对应区域的温度为T>Tpα;图 5(g)和图 5(h)、图 5(i)和图 5(j)、图 5(k)和图 5(l)对应区域的温度依次升高,但都处于Tpα < T < Tβ之间;图 5(m), (n)对应区域的温度为T>Tβ;而图 5(p)对应区域的温度为T>Tm。这表明,在摩擦点燃过程中,基体温度从中心孔沿径向往外逐渐降低,因而中心孔附近的基体是着火源。

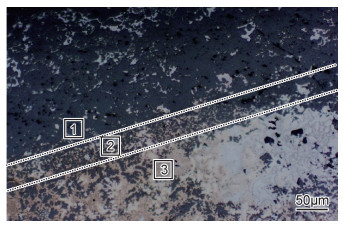

2.2 剧烈燃烧试样的微观组织特征 2.2.1 涂层-基体界面剧烈燃烧试样在中心孔附近的涂层-基体界面微观形貌如图 6所示。可见,YSZ中间层的厚度约为200μm,远低于轻度燃烧试样中YSZ中间层的厚度(约400μm);涂层与基体之间存在一层厚约50μm的过渡层,由大量细小的黑色颗粒和淡黄色组织组成。EDS成分测试结果(表 3)表明,过渡层上方的YSZ涂层的平均成分为ZrO2-x(x≈0.6);而过渡层中O, Zr, Ti平均含量分别为54.1%(原子分数,下同), 22.1%和18.8%,表明该层中细小的黑色颗粒为(Zr, Ti)O2-x,淡黄色组织为Ti的低价态氧化物;过渡层下方的基体组织包括白色枝晶、黑色颗粒析出相和淡黄色组织(Ti的低价氧化物,成分见表 3),该组织与中心孔附近的基体组织相同,具体物相分析见2.2.2节。

|

图 6 剧烈燃烧试样在中心孔附近的涂层-基体界面微观形貌 Fig. 6 Micromorphology at the coating-substrate interface near the central hole of the specimen with violent combustion |

| Position in fig. 6 | Atom fraction of composition/% | |||||

| Ti | O | Zr | Al | Ni | Hf | |

| 1 | 4.2 | 55.6 | 39.6 | - | - | 0.6 |

| 2 | 18.8 | 54.0 | 22.1 | 4.7 | - | 0.4 |

| 3 | 50.0 | 43.0 | 4.2 | 2.3 | 0.5 | - |

通过对比轻度燃烧试样和剧烈燃烧试样的涂层-基体界面形貌可知,当燃烧程度增加时,YSZ涂层中的ZrO2与下方钛合金熔体的作用加剧,O的大量溶解引起ZrO2的非化学计量显著增加,降低了ZrO2的稳定性,最终ZrO2通过分解反应ZrO2→Zr+2O[16]使得更多的Zr和O溶解在钛合金熔体中,进而影响钛合金熔体的凝固过程和凝固组织。

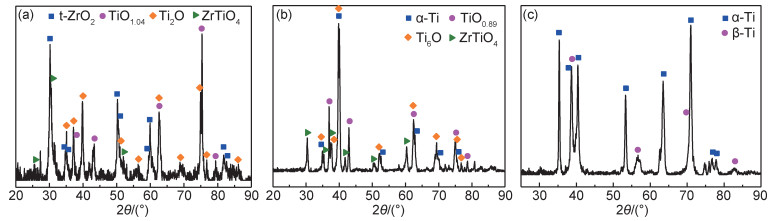

2.2.2 基体剧烈燃烧试样从中心孔沿径向往外的基体截面呈现明显的分区组织演变特征,如图 7所示。在中心孔附近400μm宽的区域内(区域Ⅰ),其典型微观组织由白色枝晶、黑色颗粒状组织及黄色组织共同组成,如图 7(a)所示。该区域(包括涂层)的XRD物相结果(图 8(a))表明,基体由钛酸锆ZrTiO4、钛的低价态氧化物TiO1.04(后用TiO表示)和Ti2O等物相组成。结合EDS成分(表 4)进一步确定,黑色颗粒状组织为ZrTiO4,白色枝晶为TiO,黄色组织为Ti2O。区域Ⅰ内基体沿径向的平均成分较为稳定,O, Ti, Zr, Al的含量分别约为55%, 35%, 7%和3%(图 9)。与区域Ⅰ相邻的400μm厚的区域内(区域Ⅱ),基体的平均成分沿径向往外发生改变,O和Zr的含量逐渐降低,而Ti和Al的含量逐渐增加(图 9);相应的微观组织是由黑色颗粒、沿径向生长的白色粗大枝晶及其周围的灰色组织组成,且黑色颗粒组织的含量沿径向往外方向逐渐降低、尺寸逐渐减小,如图 7(b)所示。XRD物相结果(图 8(b))表明,该区域的黑色颗粒为ZrTiO4,白色枝晶为富O的α-Ti,灰色组织为TiO0.89(后用TiO表示)和Ti6O。与区域Ⅱ相邻的区域Ⅲ内,基体组织的平均成分趋于稳定,O, Ti, Zr, Al含量分别约为25%, 60%, 5%和8%(图 9);相应的微观组织是由富O的α-Ti等轴晶及晶界处的β-Ti相和少量黑色颗粒状组织ZrO2共同组成,如图 7(c)所示。与区域Ⅲ相邻的区域(区域Ⅳ)的微观组织是由粗大的残留β相及其内部分布的针状马氏体α′组成(见图 7(d)和图 8(c)),该组织与轻度燃烧试样中靠近熔凝区的基体组织(图 5(m), (n))相似。

|

图 7 剧烈燃烧试样的基体组织 (a)区域Ⅰ;(b)区域Ⅱ;(c)区域Ⅲ;(d)区域Ⅳ Fig. 7 Microstructures in the substrate of the specimen with violent combustion (a)region Ⅰ; (b)region Ⅱ; (c)region Ⅲ; (d)region Ⅳ |

|

图 8 剧烈燃烧试样在不同区域的基体物相 (a)区域Ⅰ(包括涂层);(b)区域Ⅱ;(c)区域Ⅳ Fig. 8 Phases in different zones of the substrate in the specimen with violent combustion (a)region Ⅰ(including the remain coating); (b)region Ⅱ; (c)region Ⅳ |

|

图 9 剧烈燃烧试样从中心孔附近沿径向往外的基体平均成分演变规律 (a)微观组织形貌;(b)平均组织成分 Fig. 9 Average composition evolution of the substrate from the central hole to outside along radial direction in the specimen with violent combustion (a)microstructure morphology; (b)average microstructure composition |

剧烈燃烧后基体沿径向分布的4个区域的微观组织及成分特征再次表明了中心孔附近的钛合金基体是着火源,且这4个区域可分别被定义为燃烧区、过渡区、熔凝区和热影响区。根据Ti-O-Zr三元相图[18],燃烧区熔体在凝固过程中首先析出TiO枝晶(L→TiO);随着温度降低,剩余熔体先后发生了二元共晶转变(L→TiO+ZrO2)和三元共晶转变(L→TiO+ZrO2+Ti2O3),从凝固组织形貌(图 7(a))可知,共晶产物没有依附初生枝晶相生长;随后,共晶相之间发生了氧化还原反应(TiO+ZrO2+Ti2O3→Ti2O+ZrTiO4),最终,燃烧区形成了由TiO枝晶、ZrTiO4黑色颗粒组织及周围的Ti2O黄色组织组成的微观形貌。过渡区的熔体成分沿径向波动较大,以该区域中间的成分(O, Ti, Zr, Al含量分别约为43%, 45%, 7%和5%)为例,根据Ti-O-Zr三元相图[18],该区域熔体在凝固过程中优先析出ZrO2颗粒(L→ZrO2);随着温度降低,剩余熔体先后发生二元共晶转变(L→α-Ti+ZrO2)和三元共晶转变(L→α-Ti+TiO+ZrO2),从过渡区的微观形貌(图 7(b))可知,共晶ZrO2和TiO依附初生ZrO2相生长,而共晶α-Ti以枝晶状生长;随后,ZrO2与TiO之间发生氧化还原反应(11TiO+5ZrO2→Ti6O+5ZrTiO4),最终,过渡区形成了由α-Ti枝晶、TiO、Ti6O和ZrTiO4组织组成的微观形貌。熔凝区的熔体在凝固过程优先析出α相,但由于熔凝区的散热条件不如燃烧区和过渡区,α相以等轴晶生长(图 7(c));随着温度降低,在α相晶界处的剩余熔体中析出β相和ZrO2。与熔凝区相连的热影响区中,合金基体受热达到β相区,快冷后形成残留β相晶粒以及内部分布的针状马氏体α′相(图 7(d))。

2.3 NiCrAl/YSZ/NiCrAl-B. e复合涂层对TC11钛合金燃烧行为的影响机理轻度燃烧试样和剧烈燃烧试样沿径向的基体组织演变特征表明,在摩擦点燃实验中,静子试样中心孔附近的钛合金基体是着火源。当燃烧程度较低时,中心孔附近的钛合金基体及上方的NiCrAl黏结底层发生熔化并互溶形成富Ni的钛合金熔体,而YSZ中间层与钛合金熔体的界面元素互扩散程度较低,因而,YSZ层中的ZrO2在钛合金熔体中的溶解程度较低,对钛合金熔体的凝固过程和凝固组织影响较小。也就是说,当燃烧程度较低时,YSZ中间层几乎不参与钛合金的燃烧过程,对钛合金燃烧行为和燃烧产物的影响较小。

当试样发生剧烈燃烧时,燃烧区的温度(≈2973K[19])远高于钛合金的熔点(1933K),甚至接近或达到了ZrO2的熔点(≈2973K),因而,中心孔壁附近的钛合金基体及其上方的NiCrAl黏结底层发生熔化,且YSZ隔热中间层通过分解反应ZrO2→Zr+2O而在钛合金熔体中大量溶解,这从燃烧后YSZ中间层的厚度仅为初始厚度的1/2(图 6)以及燃烧区基体的平均Zr含量(≈10%)远高于TC11钛合金的原始Zr含量(仅为0.8%)(图 9)等现象中均可体现。由于Ti, Zr, O在钛合金熔体中的扩散速率相当(在1700℃时均为8.8×10-4cm2/s[16]),因此,溶解到钛合金熔体中的Zr和O能通过扩散而在燃烧区的熔体中均匀分布。YSZ涂层提供的O含量远低于环境中提供的O含量,来自YSZ涂层的O与来自环境气氛中的O一同将钛合金熔体氧化,Ti+0.5nO→Tin+(n=2, 3, 4)+ 0.5nO2-,燃烧区形成了富Tin+(n=2~4), Zr4+, O2-的熔体,并释放出大量热量。燃烧释放的热量使得相邻区域(熔凝区)的钛合金基体发生熔化,且其上方的YSZ涂层也在钛合金熔体中发生溶解。然而,熔凝区的温度低于燃烧区,导致YSZ涂层在熔凝区的钛合金熔体中的溶解程度相对较低,加之燃烧区与环境气氛直接接触,因此,熔凝区中熔体的Zr, O含量低于燃烧区,而Ti, Al含量高于燃烧区。在成分浓度梯度的驱动下,燃烧区中的Zr和O沿径向往熔凝区扩散,而熔凝区中的Ti, Al沿径向往燃烧区扩散,因而,在燃烧区与熔凝区之间形成了成分梯度演变的过渡区。随着燃烧时间的延长,过渡区、熔凝区和热影响区逐渐往合金内部推移,燃烧区域不断扩大。

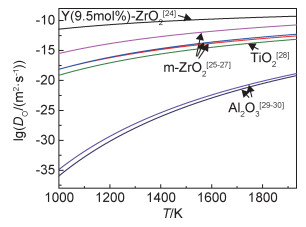

相比燃烧产物为TiO2的TC11钛合金[20],NiCrAl/ YSZ/NiCrAl-B. e复合涂层的存在使得TC11钛合金在燃烧过程中因YSZ中间层的溶解而在燃烧区形成富Zr, O的钛合金熔体,最终凝固形成ZrTiO4, TiO和Ti2O共存的燃烧产物(图 7(a))。研究表明,当三元氧化物及对应的两个二元组分都具有紧密堆积的氧亚晶格时,三元氧化物中氧的扩散速率介于两个二元氧化物之间[21],即ZrTiO4中氧的扩散速率介于TiO2和ZrO2之间。然而,ZrO2中氧的扩散速率大于TiO2(图 10),因而,ZrTiO4中氧的扩散速率高于TiO2。也就是说,相比TiO2燃烧产物,ZrTiO4的生成并不能起到阻碍氧往合金内部扩散的作用,反而起到加速氧扩散的作用。同理,Al2TiO5中氧的扩散速率介于Al2O3和TiO2之间,而Al2O3中氧的扩散速率远低于TiO2(图 10),因而,Al2TiO5中氧的扩散速率低于TiO2,这也就是以Al2TiO5和Al2O3为主要燃烧产物的TiAl合金具有优异阻燃性能的直接原因[22]。此外,Ti-Zr二元合金和TiAl基合金中由于Zr的添加使得氧化产物中富ZrTiO4,进而降低了合金的抗氧化性能[23],这也反映了ZrTiO4的阻氧能力差。

|

图 10 二元氧化物中氧的扩散速率 Fig. 10 Diffusion rate of oxygen in binary oxide |

综上分析,静子试样中心孔附近的钛合金基体是着火源;当燃烧程度较低时,YSZ中间层不参与钛合金的燃烧过程,即对钛合金的燃烧行为影响很小;而当燃烧程度较高时,YSZ中间层通过溶解参与到钛合金基体的燃烧过程中。YSZ中间层为钛合金熔体提供了O,加速了Ti与O的结合,且燃烧产物ZrTiO4的阻氧能力较TiO2差,加速了O往合金内部的扩散,进而大大促进了TC11钛合金的扩展燃烧。

3 结论(1) 当燃烧程度较低时,从摩擦边缘到中心孔的钛合金基体组织依次经历了次生α相开始转变为β相、初生α相开始转变为β相、初生α相完全转变为β相和合金熔化的过程,即摩擦点燃过程基体温度从中心孔沿径向往外逐渐降低,中心孔处的钛合金基体为着火源;当剧烈燃烧时,基体组织从中心孔壁沿径向往外分为燃烧区、过渡区、熔凝区和热影响区,其中燃烧区由TiO枝晶、ZrTiO4颗粒和Ti2O组织组成,过渡区由ZrTiO4颗粒、沿径向分布的粗大α-Ti(O)枝晶、Ti6O和TiO组成,熔凝区由等轴α-Ti及其晶界处的β-Ti和ZrO2颗粒组成,热影响区由粗大的β残留组织及其内部细小针状马氏体α′相组成。

(2) 当燃烧程度较低时,NiCrAl黏结底层与其下方的钛合金发生熔化并互溶形成富Ni的钛合金熔体,而YSZ中间层与下方钛合金熔体的界面元素互扩散程度较低,YSZ中间层几乎不参与钛合金的燃烧过程,对钛合金的燃烧行为影响较小;当剧烈燃烧时,YSZ中间层与下方钛合金熔体的相互作用加剧,ZrO2通过分解反应而在钛合金熔体中大量溶解,为钛合金熔体提供了Zr和O,加速了Ti与O的结合,同时形成的ZrTiO4燃烧产物的阻氧能力比TiO2差,从而大大促进了钛合金的扩展燃烧。

| [1] |

金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J].

中国有色金属学报, 2015, 25 (2): 280–292.

JIN H X, WEI K X, LI J M, et al. Research development of titan-ium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (2): 280–292. |

| [2] |

黄旭, 朱知寿, 王红红.

先进航空钛合金材料与应用[M]. 北京: 国防工业出版社, 2012.

HUANG X, ZHU Z S, WANG H H. Advanced aeronautical titanium alloys and applications[M]. Beijing: National Defense Industry Press, 2012. |

| [3] |

王清江, 刘建荣, 杨锐. 高温钛合金的现状与前景[J].

航空材料学报, 2014, 34 (4): 1–26.

WANG Q J, LIU J R, YANG R. High temperature titanium alloys:status and perspective[J]. Journal of Aeronautical Mater-ials, 2014, 34 (4): 1–26. DOI: 10.3969/j.issn.1001-4381.2014.04.001 |

| [4] |

弭光宝, 黄旭, 曹京霞, 等. 航空发动机钛火试验技术研究新进展[J].

航空材料学报, 2016, 36 (3): 20–26.

MI G B, HUANG X, CAO J X, et al. Experimental technique of titanium fire in aero-engine[J]. Journal of Aeronautical Materials, 2016, 36 (3): 20–26. |

| [5] |

弭光宝, 曹春晓, 黄旭, 等. Ti-V-Cr系阻燃钛合金的非等温氧化行为及阻燃性能预测[J].

材料工程, 2016, 44 (1): 1–10.

MI G B, CAO C X, HUANG X, et al. Non-isothermal oxidation characteristic and fireproof property prediction of Ti-V-Cr type fireproof titanium alloy[J]. Journal of Materials Engineering, 2016, 44 (1): 1–10. |

| [6] | STROBRIDGE T R, MOULDER J C, CLARK A F.Titanium combustion in turbine engines: FAA-RD-79-51, NBSIR 79-1616[R].[S.l.]: [s.n.], 1979. |

| [7] | ANDERSON V G, FUNKHOUSER M, MCDANIEL P.Coating for prevention of titanium combustion: NASA CR-165360, FR-13370[R].[S.l.]: [s.n.], 1980. |

| [8] | FRELING M, GUPTA D K.Coating scheme to contain molten material during gas turbine engine fires: US5921751A[P].1999-07-13. |

| [9] | KOSING O E, SCHARL R, SCHMUHL H J.Design improv-ements of the EJ200 HP compressor: from design verification en-gine to a future all blisk version[C]//ASME Turbp Expo 2001: Power for Land, Sea, and Air.Louisiana, USA: American Soci-ety of Mechanical Engineers, 2001. |

| [10] | ROTH-FAGARASEANU D, WIRTH M.Method for the prov-ision of fire protection for titanium components of an aircraft gas turbine and titanium components for an aircraft gas turbine: US2009/0293447A1[P].2009-12-03. |

| [11] | LI B, DING R D, SHEN Y F, et al. Preparation of Ti-Cr and Ti-Cu flame-retardant coatings on Ti-6Al-4V using a high-energy mechanical alloying method:a preliminary research[J]. Mater-ials & Design, 2012, 35 : 25–36. |

| [12] | GRUNKE R, PEICHL L, PUCHINGER F, et al.Structural component made of a titanium alloy and covered by a protective coating and method for producing the coating: US5102697[P].1992-04-07. |

| [13] |

王璐,张佳平,郑渠英,等.一种具有防钛火功能的可磨耗封严涂层的制备方法:CN102560322A[P].2012-07-11. CN102560322A[P].2012-07-11. WANG L, ZHANG J P, ZHENG Q Y, et al.A method for prep-aration of abradable seal coating of fire resistance: CN10-2560322A[P].2012-07-11. |

| [14] | ANON.Ni-Ti binary phase diagram 0-100 at.% Ti[DB/OL].[2018-12-01].https://materials.springer.com/isp/phase-diag-ram/docs/c_0906861. |

| [15] | LIN K F, LIN C C. Interfacial reactions between Ti-6Al-4V alloy and zirconia mold during casting[J]. Journal of Materials Sci-ence, 1999, 34 (23): 5899–5906. DOI: 10.1023/A:1004791125373 |

| [16] | ARRÓYAVE R.Thermodynamics and kinetics of ceramic/metal interfacial interactions[D].Boston, US: Massachusetts Institute of Technology, 2004. |

| [17] | WANG Y H, KOU H, CHANG H, et al. Phase transformation in TC21 alloy during continuous heating[J]. Journal of Alloys and Compounds, 2009, 472 (1/2): 252–256. |

| [18] | FABRICHNAYA O.O-Ti-Zr ternary phase diagram evaluation: phase diagrams, crystallographic and thermodynamic data[DB/OL].[2018-12-01].https: //materials.springer.com/msi/docs/sm_msi_r_10_013037_01. |

| [19] | FERRER L, MONS C M.Compressor housing resistant to titanium fire, high pressure compressor including such a housing and aircraft engine fitted with such a compressor: US8662838B2[P].2004-03-04. |

| [20] |

弭光宝, 曹春晓, 黄旭, 等. 航空发动机用TC11钛合金抗点燃性能及机理研究[J].

航空材料学报, 2014, 34 (4): 83–91.

MI G B, CAO C X, HUANG X, et al. Ignition resistance perfo-rmance and its mechanism of TC11 titanium alloy for aero-engine[J]. Journal of Aeronautical Materials, 2014, 34 (4): 83–91. |

| [21] |

斯温M V.

陶瓷的结构与性能[M]. 北京: 科学出版社, 1988.

SWAIN M V. Structure and properties of ceramics[M]. Beijing: Science Press, 1988. |

| [22] | OUYANG P X, MI G B, CAO J X, et al. Microstructure char-acteristics after combustion and fireproof mechanism of TiAl-based alloys[J]. Materials Today Communications, 2018, 16 : 364–373. DOI: 10.1016/j.mtcomm.2018.07.012 |

| [23] | YOSHIHARA M. Influence of Zr addition on oxidation behavior of TiAl-based alloys[J]. Materials Science Forum, 2011, 696 : 360–365. DOI: 10.4028/www.scientific.net/MSF.696 |

| [24] | SOLMON H, CHAUMONT J, DOLLIN C, et al. Zr, Y and O self diffusion in Zr1-xYxO2-x/2(x=0.17)[J]. Ceramic Transact-ions, 1991, 24 : 175–184. |

| [25] | BROSSMANN U, WVRSCHUM R, SÖDERVALL U, et al. Oxygen diffusion in ultrafine grained monoclinic ZrO2[J]. Journal of Applied Physics, 1999, 85 (11): 7646–7654. DOI: 10.1063/1.370567 |

| [26] | MADEYSKI A, SMELTZER W W. Oxygen diffusion in monoc-linic zirconia[J]. Materials Research Bulletin, 1968, 3 (4): 369–375. DOI: 10.1016/0025-5408(68)90008-1 |

| [27] | KENESHEA F J, DOUGLASS D L. The diffusion of oxygen in zirconia as a function of oxygen pressure[J]. Oxidation of Met-als, 1971, 3 (1): 1–14. DOI: 10.1007/BF00604736 |

| [28] | WOHLBIER F H, MURCH G E, FISHER D J. Diffusion and defect data[M]. Aedemannsdorf, Switzerland: Trans Tech Pub-licaitons, 1978. |

| [29] | LAGERLOF K P D, PLETKA B J, MITCHELL T E, et al. Deformation and diffusion in sapphire (α-Al2O3)[J]. Radiation Effects, 1983, 74 (1/4): 87–107. |

| [30] | PROT D, MONTY C. Self-diffusion in α-Al2O3:Ⅱ oxygen diffusion in 'undoped' single crystals[J]. Philosophical Magazine A, 1996, 73 (4): 899–917. DOI: 10.1080/01418619608243695 |

2019, Vol. 47

2019, Vol. 47