文章信息

- 崔岩, 项俊帆, 曹雷刚, 杨越, 刘园

- CUI Yan, XIANG Jun-fan, CAO Lei-gang, YANG Yue, LIU Yuan

- 碳化硅颗粒表面吸附质对铝基复合材料制备及力学性能的影响

- Effect of the surface adsorbate of SiC particles on fabrication and mechanical property of aluminum matrix composite

- 材料工程, 2019, 47(4): 160-166

- Journal of Materials Engineering, 2019, 47(4): 160-166.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000351

-

文章历史

- 收稿日期: 2018-03-30

- 修订日期: 2018-08-20

SiC颗粒体积分数达到50%以上的高体份铝基复合材料(SiCp/Al),可同时具有低密度、高模量、低膨胀、高导热及高谐振频率等优异的力学及物理性能,从而能够实现“一材多用”,即材料的结构/热控/防共振多功能一体化,因此在结构精度稳定性及热控精度要求极高的航空航天精密仪器领域极具应用前景[1-6]。同其他制备工艺相比,以熔铝无压浸渗法制备此类复合材料,具有制备周期短、颗粒分布更均匀、制备全过程无任何外力施加故而几乎不会产生残余应力、坯料尺寸稳定性更好等优点[7-8]。采用无压浸渗法制备的高体份SiCp/Al复合材料航天相机光机结构件已在“遥感”、“高分”、“风云”等系列的二十余颗卫星上成功实现了空间在轨运行应用。然而,无压浸渗工艺却对SiC颗粒的选择性极强,大多市售的SiC颗粒都无法实现以自发润湿为前提的无压浸渗复合工艺过程,或即便实现了复合,但获得的复合材料性能偏低,这是因为SiC颗粒与熔融铝液难以实现自发润湿所致[9-13]。SiC颗粒何种特性(尤其是表面特性)会影响熔融铝液对它的润湿呢?能否通过采取特定的工艺处理方法来改善SiC颗粒表面特性进而提高其无压浸渗工艺适用性,这是一个亟待研究的问题。作为增强体而言,SiC来源于工业磨料,可成百吨的生产,价格便宜[14],然而碳化硅破碎过程中很容易产生大量的粉尘以及超细碳化硅,这些细微物质表面能很高,极容易吸附在碳化硅颗粒表面。此外,碳化硅的破碎存在断键的过程,因此在碳化硅颗粒表面会存在大量的不饱和键,其断面上特别是微细粉末上存在Si4+等不饱和离子,微细粉末和超微细粉末亦可以通过极性介质吸附在大颗粒表面,因其结合较强而难于清除[15]。而当碳化硅颗粒表面存在有这类吸附质时,是否会对熔体自发浸渗的过程和复合材料的界面结合产生影响,影响程度如何,这是本次工作将要通过实验研究进行探讨的问题。本工作采用国内不同厂家提供的碳化硅颗粒、以无压浸渗法制备了一系列的高体份的SiCp/Al复合材料,并通过在制备复合材料之前对部分供货态碳化硅颗粒进行超声清洗处理,对比研究了颗粒表面吸附质的存在与否对无压浸渗工艺性以及复合材料力学性能的影响规律,并探讨了影响机理。

1 实验材料与方法选用了4个不同厂家的磨料级绿色碳化硅,其平均粒径在60~80μm之间,分别标记为1~4号,每种碳化硅分两种状态进行实验,一种为清洗态,一种为原始态,各取500g。原始态指颗粒不经过任何处理,清洗态指颗粒经过超声清洗工艺处理(过程采用机械搅拌),清洗工艺参数如表 1所示。对每次清洗后的废液进行收集提纯,以备分析吸附质组成。基体合金选用Al-8Mg-6Si合金,采用无压浸渗工艺制备SiCp/Al复合材料。力学性能检测设备为满载100kN的INSTRON8801液压伺服疲劳材料试验机,准确度等级为0.5级。采用BX120-3AA应变片测量复合材料加载过程中的应变量,该应变片灵敏系数为(2.08±1)%。采用Sigma-300扫描电子显微镜分析碳化硅颗粒表面形貌和复合材料断口形貌。采用Bruker D8 X射线衍射仪进行物相鉴定。采用DahoMeter DH-300电子密度仪进行复合材料的密度测试。本研究采用原始态颗粒和清洗态颗粒所制备的复合材料分别标记为原始态复合材料和清洗态复合材料。

| Power/ kW |

Cleaning temperature/℃ | Cleaning time/min | Number of times | Cleaning fluid |

| 25 | 25 | 5 | 6 | Deionized water |

颗粒表面吸附质测定结果表明,1~4号颗粒纯度都较高,表面吸附质的含量均较低(< 0.6%),其中4号颗粒吸附质含量最低,质量分数为0.23%。

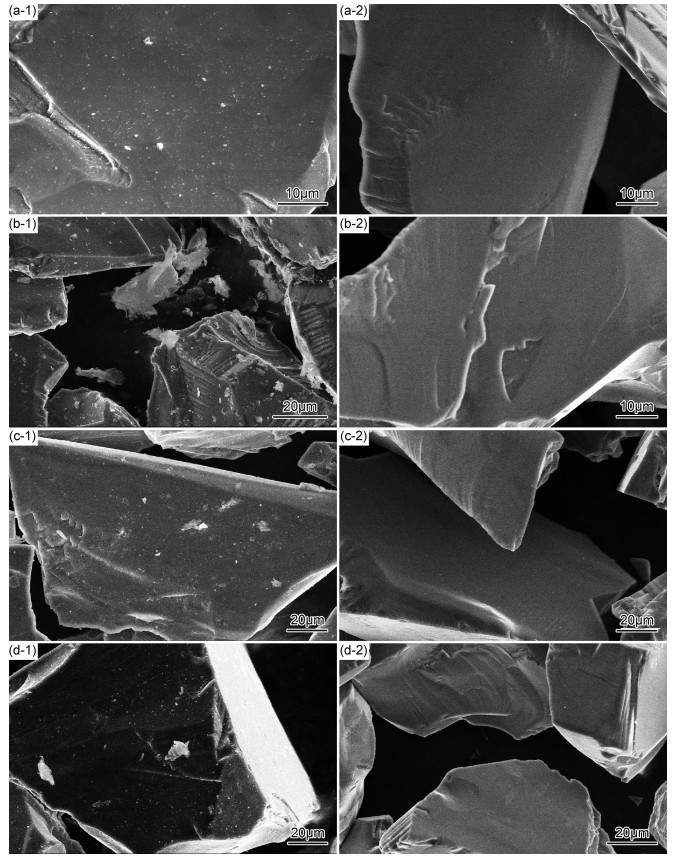

图 1所示为1~4号碳化硅颗粒超声清洗前后的对比结果。由图 1可见,4种碳化硅颗粒表面的吸附质基本清洗干净,即便是在凹凸不平的表面以及锯齿形台阶等比较容易聚集吸附质的区域也难以发现吸附质的残留,这说明本实验中超声水洗工艺的清洗效果非常显著。因为吸附质与碳化硅颗粒属于物理吸附,其结合力属于较弱的分子间作用力,故而可以顺利地通过超声过程中的空化作用、声流产生的冲击使微细颗粒脱附,达到清洁表面的目的[16]。且已有研究表明,经过超声清洗处理,吸附质表面高能不饱和键在水中得以中和,可使其表面能降低。同时,水的中和作用也可以消除SiCp与粉尘之间的静电吸附,使颗粒表面的吸附质更容易脱附[17]。

|

图 1 超声清洗前(1)后(2)颗粒表面形貌 (a)1号颗粒;(b)2号颗粒;(c)3号颗粒;(d)4号颗粒 Fig. 1 Surface morphology of the SiC particles before (1) and after (2) ultrasonic cleaning process (a)particle No.1; (b)particle No.2; (c)particle No.3; (d)particle No.4 |

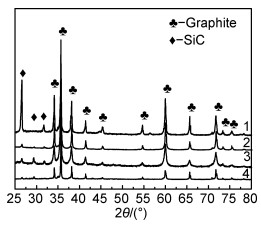

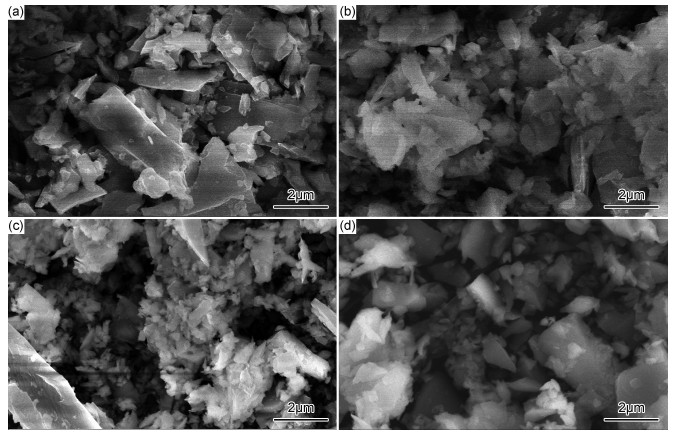

图 2为1~4号碳化硅颗粒表面吸附质的XRD测试结果。由图 2可知,吸附质由碳化硅和游离碳组成。对比相对衍射强度可知,1~4号颗粒表面吸附质均以碳化硅为主,而1号颗粒表面吸附质游离碳含量偏高。图 3为吸附物的SEM图像。由图 3可知,吸附物为形状不规则的细小颗粒,尺寸基本小于5μm。本实验所购买的碳化硅颗粒均为破碎筛分而成,证明破碎工艺所得的碳化硅颗粒极易吸附微米以及亚微米级碳化硅颗粒和游离碳。

|

图 2 碳化硅颗粒表面吸附质XRD谱 Fig. 2 XRD patterns of the surface adsorbates of SiC particles |

|

图 3 碳化硅颗粒表面吸附质SEM图 (a)1号颗粒;(b)2号颗粒;(c)3号颗粒;(d)4号颗粒 Fig. 3 SEM images of the surface adsorbate of SiC particles (a)particle No.1; (b)particle No.2; (c)particle No.3; (d)particle No.4 |

分别采用1~4号原始态和清洗态的碳化硅颗粒制备SiCp/Al复合材料,熔铝无压浸渗实验结果表明, 1~3号原始态碳化硅颗粒均浸渗失败,仅有4号浸渗成功;而1~4号清洗态碳化硅颗粒全部浸渗成功。其中浸渗成功指熔融铝液完全浸渗入碳化硅颗粒间隙,最终得到碳化硅/铝复合材料;而浸渗失败指熔融铝液几乎不能渗入碳化硅颗粒间隙,碳化硅依然是粉末状颗粒。

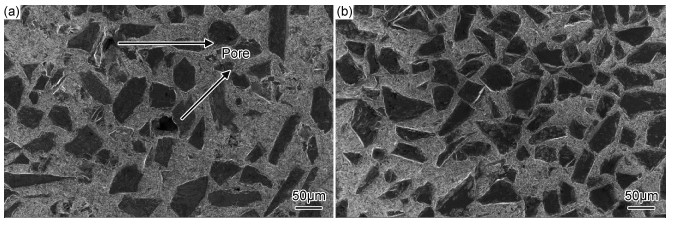

为了进一步研究表面吸附质对浸渗效果的影响,实验分析了4号原始态和清洗态碳化硅颗粒所对应复合材料的密度和微观组织形貌。结果表明,原始态复合材料和清洗态复合材料的密度分别为2.796g/cm3和2.913g/cm3。微观组织分析结果如图 4所示,原始态复合材料中存在较多明显的孔洞,而清洗态复合材料组织致密、基本无孔洞。可见,尽管在宏观上原始态和清洗态的4号颗粒均可完成熔铝无压浸渗过程,但是清洗态颗粒的浸渗效果明显优于原始态颗粒。其中,孔洞的存在是造成原始态复合材料密度低的主要原因,同时也会影响碳化硅增强相颗粒与铝基体之间的界面结合。

|

图 4 原始态(a)和清洗态(b)4号碳化硅颗粒对应的复合材料微观组织形貌 Fig. 4 Microstructure of SiCp/Al composites using uncleaned (a) and cleaned (b)No.4 SiC particle |

由图 2和图 3可知,2号和3号碳化硅颗粒表面吸附质以细颗粒碳化硅为主,而1号颗粒表面除了细颗粒碳化硅外,还有较高含量的碳。然而,3种颗粒的无压浸渗实验结果完全一致,即1~3号原始态碳化硅颗粒均无法有效浸渗,而洁净处理后的颗粒均可完成自发浸渗。由此可知,复合材料熔铝无压浸渗效果与碳化硅颗粒表面吸附质的物相无关,而与表面吸附质的含量有直接关系。

熔融铝液和碳化硅颗粒之间良好的润湿性是无压浸渗制备SiCp/Al复合材料工艺过程中的关键前提[18-20]。已有学者证实[15, 21],陶瓷颗粒表面细微吸附物极易吸附气体分子,降低陶瓷颗粒与熔融铝液之间的润湿性,导致陶瓷颗粒不能均匀分散于熔融铝液中。同时,Cassie全不湿模型[22-23]指出,粗糙表面固液润湿现象需要考虑固体表面凹坑处气体截留行为,截留气体的存在将严重降低固液润湿效果。由此可知,碳化硅颗粒表面小尺寸吸附颗粒的气体吸附现象是影响熔融铝液和碳化硅颗粒润湿性的主要因素,并最终影响熔铝无压浸渗结果和复合材料组织密度。经过洁净处理的碳化硅颗粒与熔融铝液之间润湿性良好,故而1~4号清洗态颗粒全部浸渗成功,且复合材料组织致密、无孔洞;当碳化硅颗粒表面存在一定量吸附质时,小尺寸吸附颗粒有较强的气体吸附能力,局部气体吸附现象的存在会降低该处颗粒与熔融铝液的润湿性,使得浸渗过程中发生气体截留现象,故而复合材料内部碳化硅颗粒周围有气孔残留(见图 4),宏观表现为尽管4号原始态颗粒可以浸渗成功,但其密度较低;随着碳化硅颗粒表面吸附质含量的进一步增加,颗粒表面气体吸附程度也随之加剧,熔融铝液和碳化硅颗粒之间的润湿性进一步降低,宏观表现为1~3号原始态颗粒(表面吸附质含量高)均无法自发浸渗。

2.3 力学性能以及断口形貌分析图 5和表 2分别为4号颗粒原始态复合材料和清洗态复合材料的应力-应变曲线和力学性能测试结果。由表 2可知,4号复合材料的抗弯强度在颗粒清洗后从320MPa提升至390MPa,提升幅度为22%,弹性模量从203GPa提升至232GPa,提升幅度为14%,效果十分显著。结合图 5可知,整个受力过程中,4号清洗态复合材料的力学性能均明显高于原始态复合材料的力学性能。

|

图 5 原始态和清洗态4号碳化硅颗粒对应复合材料的应力-应变曲线 Fig. 5 Stress-strain curves of SiCp/Al composites using uncleaned and cleaned No.4 SiC particle |

| SiC Particle state in composite | Flexure strength/MPa | Standard deviation for flexure strength | Elasticity modulus/GPa | Standard deviation for elasticity modulus |

| Uncleaned | 320 | 9.91 | 203 | 8.83 |

| Cleaned | 390 | 24.42 | 232 | 5.10 |

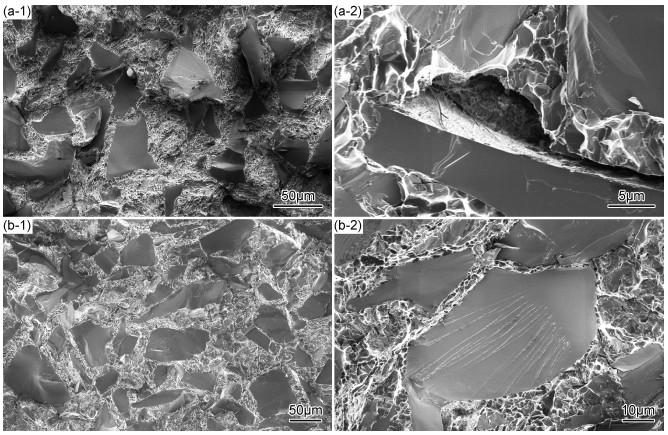

图 6为4号颗粒原始态复合材料和清洗态复合材料的断口形貌。由图 6可见,两种状态下的复合材料断裂面呈现较大差异。相比之下,原始态复合材料断裂面不平整,局部区域内存在孔洞以及界面脱粘现象。而清洗态复合材料断裂面非常平整,增强相碳化硅颗粒完全呈现为解离断裂,颗粒与基体之间界面结合强,断口区域界面脱粘情况明显减少,碳化硅颗粒达到较好的增强效果[24-26]。

|

图 6 原始态(a)和清洗态(b)4号碳化硅颗粒对应复合材料低倍(1)和高倍(2)断口形貌 Fig. 6 Fracture surface of SiCp/Al composites using uncleaned (a) and cleaned (b)No.4 SiC particle at low magnification (1) and high magnification (2) |

综上可知,尽管从宏观上熔铝和原始态碳化硅颗粒可以成功浸渗,然而颗粒表面的吸附质一定程度上降低了铝液与颗粒的界面润湿效果,导致最终复合材料界面结合强度较差并且存在微观孔洞缺陷。受力过程中由于界面结合差而引起的界面脱粘和由于吸附质存在而产生的微孔等缺陷,成为材料产生裂纹的源头,严重降低材料的力学性能[27-29]。超声清洗可有效去除颗粒表面吸附质,提高碳化硅颗粒与熔铝的界面润湿性,进而使得复合材料内部组织完整、界面结合强,材料力学性能显著提升。

3 结论(1) 粒度为60~80μm的国产磨料级碳化硅颗粒表面普遍不同程度地存在有吸附质,吸附质主要为微小尺寸(0.1~5μm)的碳化硅颗粒,其次是少量的游离碳,吸附形式主要为物理吸附,且在颗粒表面分布比较均匀。

(2) 碳化硅颗粒表面吸附质的存在会阻碍熔融铝液与碳化硅颗粒表面的良好润湿,严重影响了复合材料的制备成功率以及复合材料的力学性能,且吸附质的含量越高,影响越大。

(3) 超声清洗工艺可以有效去除碳化硅颗粒表面的吸附质,从而改善了颗粒与熔融铝液之间的润湿,使复合材料制备成功率从25%提升至100%,复合材料的抗弯强度从320MPa提升至390MPa,提升幅度为22%,弹性模量从203GPa提升至232GPa,提升幅度为14%,效果显著。

(4) 去除碳化硅颗粒表面吸附质之后,复合材料的界面结合情况明显改善,断口形貌显示:界面脱粘的比例明显降低,断裂机制主要呈现为碳化硅颗粒穿晶断裂。碳化硅颗粒表面吸附质的存在影响了界面结合进而降低了载荷从基体向增强体的传递效率,因此表现为较低的复合材料抗弯强度。

| [1] |

崔岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J].

材料工程, 2002 (6): 3–6.

CUI Y. Aerospace applications of silicon carbide particulate reinf-orced aluminium matrix composites[J]. Journal of Materials Engineering, 2002 (6): 3–6. DOI: 10.3969/j.issn.1001-4381.2002.06.001 |

| [2] |

程明阳, 郝世明, 谢敬佩, 等. SiCp/Al-Cu复合材料的高温热变形行为[J].

材料工程, 2017, 45 (2): 17–22.

CHENG M Y, HAO S M, XIE J P, et al. Hot deformation beha-vior of SiCp/Al-Cu composite[J]. Journal of Materials Engin-eering, 2017, 45 (2): 17–22. |

| [3] | WANG B, QU S G, LI X Q. Effect of the different high volume fraction of SiC particles on the junction of bismuthate glass-SiCp/Al composite[J]. Scanning, 2018 (7): 1–10. |

| [4] |

程志峰, 张葆, 崔岩, 等. 高体份SiC/Al复合材料在无人机载光电稳定平台中的应用[J].

光学精密工程, 2009, 17 (11): 2820–2826.

CHENG Z F, ZHANG B, CUI Y, et al. Application of high volume fraction SiC/Al composites to unmanned airborne photoelectric platforms[J]. Optics and Precision Engineering, 2009, 17 (11): 2820–2826. |

| [5] |

崔岩, 李丽富, 李景林, 等. 制备空间光机结构件的高体份SiC/Al复合材料[J].

光学精密工程, 2007, 15 (8): 1175–1180.

CUI Y, LI L F, LI J L, et al. High volume fraction SiC/Al composites for space-based optomechanical structures[J]. Optics and Precision Engineering, 2007, 15 (8): 1175–1180. DOI: 10.3321/j.issn:1004-924x.2007.08.004 |

| [6] |

戴礼权, 何国球, 吕世泉, 等. 干滑动摩擦下SiC/Al复合材料摩擦磨损性能[J].

航空材料学报, 2016, 36 (6): 61–67.

DAI L Q, HE G Q, LV S Q, et al. Tribological investigation of SiC/Al composite under dry sliding friction[J]. Journal of Aeron-autical Materials, 2016, 36 (6): 61–67. |

| [7] |

赵国田, 孙素杰, 徐永东, 等. 无压浸渗法制备高体积含量的铝基复合材料[J].

兵器材料科学与工程, 2006, 29 (2): 66–69.

ZHAO G T, SUN S J, XU Y D, et al. High volume aluminum matrix composites prepared by pressureless infiltration[J]. Ord-nance Material Science and Engineering, 2006, 29 (2): 66–69. DOI: 10.3969/j.issn.1004-244X.2006.02.018 |

| [8] |

肖荣林, 郑化安, 付东升, 等. 铝基复合材料的制备及应用进展[J].

铸造技术, 2015, 36 (5): 1118–1121.

XIAO R L, ZHENG H A, FU D S, et al. Preparation and applic-ation progress of aluminum matrix composites[J]. Foundry Technology, 2015, 36 (5): 1118–1121. |

| [9] |

郭建, 沈宁福. SiC颗粒增强Al基复合材料中有害界面反应的控制[J].

材料科学与工程, 2002, 20 (4): 605–608.

GUO J, SHEN N F. Control of detrimental interface reaction in SiCp/Al composite materials[J]. Journal of Materials Science and Engineering, 2002, 20 (4): 605–608. DOI: 10.3969/j.issn.1673-2812.2002.04.036 |

| [10] | HASHIM J, LOONEY L, HASHMI M S J. The wettability of SiC particles by molten aluminium alloy[J]. Journal of Materials Processing Technology, 2001, 119 (1/3): 324–328. |

| [11] | PECH-CANUL M I, MAKHLOUF M M. Processing of Al-SiCp metal matrix composites by pressureless infiltration of SiCp pref-orms[J]. Journal of Materials Synthesis and Processing, 2000, 8 (1): 35–53. DOI: 10.1023/A:1009421727757 |

| [12] |

陈建, 潘复生. 合金元素影响铝/陶瓷界面润湿性的研究现状[J].

兵器材料科学与工程, 1999, 22 (4): 53–58.

CHEN J, PAN F M. Present study status of effects of alloying elements on the wettability of aluminium/ceramics system[J]. Ordnance Material Science and Engineering, 1999, 22 (4): 53–58. DOI: 10.3969/j.issn.1004-244X.1999.04.012 |

| [13] |

王传廷, 马立群, 尹明勇, 等. SiCp氧化处理对SiCp/Al复合材料润湿性和界面结合的影响[J].

特种铸造及有色合金, 2010, 30 (11): 1062–1065.

WANG C T, MA L Q, YIN M Y, et al. Effects of SiC particle oxidation on the wettability and interfacial bonding of SiCp/Al composites[J]. Special Casting & Nonferrous Alloys, 2010, 30 (11): 1062–1065. |

| [14] |

郑喜军, 米国发. 碳化硅颗粒增强铝基复合材料的研究现状及发展趋势[J].

材料热处理技术, 2011, 40 (12): 92–96.

ZHENG X J, MI G F. Research status and development trend of SiCp/Al composite[J]. Hot Working Technology, 2011, 40 (12): 92–96. |

| [15] |

李子全, 吴炳尧. SiCp/ZA-27复合材料SiC颗粒预处理工艺研究[J].

南京大学学报, 2000, 46 (4): 479–484.

LI Z Q, WU B Y. On the pretreatment technology of SiC parti-cles for fabrication of SiCp/ZA-27 composites[J]. Journal of Nanjing University, 2000, 46 (4): 479–484. DOI: 10.3321/j.issn:0469-5097.2000.04.016 |

| [16] |

张洋, 宋博瀚, 闫久春. 超声波振动下SiC陶瓷颗粒与Zn-Al液态合金的相互作用机制[J].

材料工程, 2016, 44 (2): 28–34.

ZHANG Y, SONG B H, YAN J C. Interaction mechanism between SiC ceramic particles and liquid Zn-Al alloy under ultra-sonic vibration[J]. Journal of Materials Engineering, 2016, 44 (2): 28–34. |

| [17] |

焦付军, 张立华. SiCp/7050Al复合材料制备中的SiCp预处理工艺[J].

特种铸造及有色合金, 2013, 33 (11): 1038–1041.

JIAO F J, ZHANG L H. Pretreatment process of SiC in preparing SiCp/7050Al composites[J]. Special Casting & Non-ferrous Alloys, 2013, 33 (11): 1038–1041. |

| [18] |

边涛, 崔岩. 金属基复合材料的自发浸渗制备工艺[J].

材料导报, 2002, 16 (1): 21–24.

BIAN T, CUI Y. Fabricating metal matrix composites by spontaneous infiltration technique[J]. Materials Review, 2002, 16 (1): 21–24. DOI: 10.3321/j.issn:1005-023X.2002.01.007 |

| [19] | CHOW T S. Wetting of rough surfaces[J]. Journal of Physics Condensed Matter, 1998, 10 (27): 3533–3538. |

| [20] | ZHOU W, XU Z M. Casting of SiC reinforced metal matrix composites[J]. Journal of Materials Processing Technology, 1997, 63 (1/3): 358–363. |

| [21] |

丁文江, 翟春泉. 陶瓷粒子在铝合金熔体中的分散行为研究[J].

热加工工艺, 1992 (4): 26–28.

DING W J, ZHAI C Q. The dispertion mechanism of SiC particles in cast-Al-matrix composite[J]. Hot Working Techn-ology, 1992 (4): 26–28. |

| [22] |

李小兵, 刘莹. 微观结构表面接触角模型及其润湿性[J].

材料导报, 2009, 23 (24): 101–103.

LI X B, LIU Y. Contact angle model and wettability on the surfaces with microstructures[J]. Materials Review, 2009, 23 (24): 101–103. DOI: 10.3321/j.issn:1005-023X.2009.24.029 |

| [23] | CASSIE A B D. Contact angles[J]. Discussion of the Faraday Society, 1948, 3 (5): 11–16. |

| [24] |

徐娜, 宗亚平, 张芳, 等. SiCp/Al-2618复合材料的应力-应变曲线和增强颗粒受力的模拟[J].

金属学报, 2007, 43 (8): 863–867.

XU N, ZONG Y P, ZHANG F, et al. Simulation of stress in reinforcements and stress-strain curve of SiCp/Al-2618 matrix composite[J]. Acta Metallurgica Sinica, 2007, 43 (8): 863–867. DOI: 10.3321/j.issn:0412-1961.2007.08.015 |

| [25] |

边心宇, 樊建中, 马自力, 等. 颗粒分布不均匀型缺陷对颗粒增强铝基复合材料性能的影响[J].

稀有金属, 2010, 34 (3): 358–362.

BIAN X Y, FAN J Z, MA Z L, et al. Influence of particulate inhomogeneous distribution on performance of particulate-reinf-orced aluminum matrix composites[J]. Chinese Journal of Rare Metals, 2010, 34 (3): 358–362. |

| [26] | MOSHEV V V, KOZHEVNIKOVA L L. Structural cell of particulate elastomeric composites under extension and compr-ession[J]. International Journal of Solids and Structures, 2002, 39 (2): 449–465. DOI: 10.1016/S0020-7683(01)00204-9 |

| [27] |

王庆平, 吴玉程, 洪雨, 等. 含高体积分数SiCp的Al复合材料微观组织及弯曲性能[J].

中国有色金属学报, 2010, 20 (2): 239–243.

WANG Q P, WU Y C, HONG Y, et al. Microstructures and bending properties of Al composites with high volume fraction of SiCp[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (2): 239–243. |

| [28] |

程羽, 郭生武, 郭成, 等. SiC颗粒增强Al基复合材料拉伸性能与断裂机理的研究[J].

西安交通大学学报, 1999, 33 (9): 94–97.

CHENG Y, GUO S W, GUO C. Tensile and fracture properties of Al matrix composites reinforced by SiC particles[J]. Journal of Xi'an Jiaotong University, 1999, 33 (9): 94–97. DOI: 10.3321/j.issn:0253-987X.1999.09.023 |

| [29] |

崔岩, 史文方. SiCp/Al复合材料界面控制与评价新方法[J].

航空学报, 2000, 21 (6): 571–574.

CUI Y, SHI W F. New method to control and evaluate the interface of SiCp/Al composites[J]. Acta Aeronautica et Astr-onautica Sinica, 2000, 21 (6): 571–574. DOI: 10.3321/j.issn:1000-6893.2000.06.025 |

2019, Vol. 47

2019, Vol. 47