文章信息

- 李惠, 肖文龙, 张艺镡, 马朝利

- LI Hui, XIAO Wen-long, ZHANG Yi-tan, MA Chao-li

- 多重结构Ti-B4C/Al2024复合材料的组织和力学性能

- Microstructure and mechanical properties of Ti-B4C/Al2024 composite with hybrid structure

- 材料工程, 2019, 47(4): 152-159

- Journal of Materials Engineering, 2019, 47(4): 152-159.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000065

-

文章历史

- 收稿日期: 2017-01-14

- 修订日期: 2018-12-09

颗粒增强铝基复合材料因其具有低密度、高的比强度和优良的耐磨性等特点,在航空航天、汽车工业、核工业等领域得到了广泛的应用[1-2]。通过添加各种增强体如SiC, Al2O3, B4C和Si3N4等颗粒可以改善材料的力学性能[3-4]。在众多的增强体类型中,B4C陶瓷颗粒由于具有密度小、硬度高、化学性质稳定和中子吸收等特点[5-7],是铝基复合材料增强体研究的热点之一。Nie等[8]通过机械球磨和热挤压工艺制备的10%(质量分数,下同)B4C/Al2024复合材料的拉伸强度可达到626.7MPa。

陶瓷颗粒的引入虽然能显著提高复合材料的强度,但同时限制了复合材料的韧性。近年来,国内外学者通过对复合材料的显微结构设计提出了一些改善铝基复合材料塑性的方法,如提出了tri-modal结构[9]、层状结构[10]、multi-filament结构[11]、增强体空间排序[12]及核壳结构[13]等。Pandey等[14]通过加入粗晶铝合金颗粒成功制备了包含多尺度结构的SiCp/Al7093复合材料,结果表明:添加软质的颗粒可以有效抵抗裂纹的扩展,从而提高材料的断裂韧度。Kerimov等[15]研究了纯Ti和Al-Mg(含原子分数6%~8%Mg)合金在527~547℃之间的反应,发现Al18Ti2Mg3相是唯一的生成物,而没有其他化合物生成,如Al3Ti, Mg2Al3等。Zhang等[16]进一步发现Al-Ti-Mg合金在搅拌摩擦加工过程中首先发生反应形成Al18Ti2Mg3化合物,直至消耗完自由的Mg原子才会生成Al3Ti。

本研究设计了一种具有多重结构的Ti-B4C/Al2024复合材料。通过向复合材料中加入韧性的Ti颗粒,一方面可以在材料变形过程中抑制微裂纹的萌生和扩展;另一方面,一部分Ti可与Al2024(含质量分数1.5%Mg)基体反应形成Ti/Al18Ti2Mg3核壳结构。本工作采用机械球磨、真空热压烧结、热挤压和后续热处理的方法制备了一系列的多重结构Ti-B4C/Al2024复合材料,并对该复合材料进行显微组织观察和力学性能测试,同时对其强韧化行为进行了分析。

1 实验材料与方法将质量分数为10%的B4C粉末与纯Ti粉末进行混合得到Ti-10B4C混合粉末。采用Fritsch P5行星式球磨机对混合粉末进行机械球磨,球磨速率为300r/min,球料比(质量比)为10:1,对Ti-10B4C混合粉末分别球磨6h和12h。然后加入2%的硬脂酸(CH3(CH2)16COOH)作为过程控制剂,同时使用氩气作为保护气体。球磨完成后,将气雾化态的Al2024合金粉末与不同质量分数球磨后的Ti-10B4C粉末放入V型混料机中进行混合。表 1列出了不同样品的名称及具体成分。本研究中对2024铝合金采用相同工艺处理作为对照。将上述复合粉末装入内径23mm的高强耐热不锈钢模具中进行真空热压烧结。首先在400℃下保温除气2h,烧结温度和压力分别为550℃和250MPa,保温保压1h。之后进行热挤压,挤压温度同上,挤压比为10:1,采用石墨作为润滑剂。最后获得直径为7mm,长度约为100mm的圆棒状试样,并将样品在180℃下热处理10h。

| Designation | Composition |

| 5TB-6h | Al2024+5%(Ti-10B4C milled for 6h) |

| 10TB-6h | Al2024+10%(Ti-10B4C milled for 6h) |

| 5TB-12h | Al2024+5%(Ti-10B4C milled for 12h) |

| 10TB-12h | Al2024+10%(Ti-10B4C milled for 12h) |

| Al-10Ti | Al2024+10%Ti |

采用SHIMADZU SALD-2300粒度分析仪对粉末分布进行表征。采用Rigaku D/Max 2500v/pc X射线衍射仪(XRD), JSM-6010LA型扫描电子显微镜(SEM)和JEM-2100F型透射电子显微镜(TEM)对复合材料的相组成与显微组织进行分析。采用Instron 8801型电子万能试验机对材料进行室温拉伸测试。根据ASTM E8,拉伸试样采用的是标距为18mm,横截面直径为3mm的骨状拉伸试样,拉伸速率为3.33× 10-4s-1。

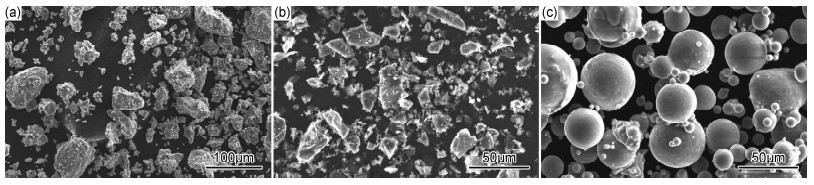

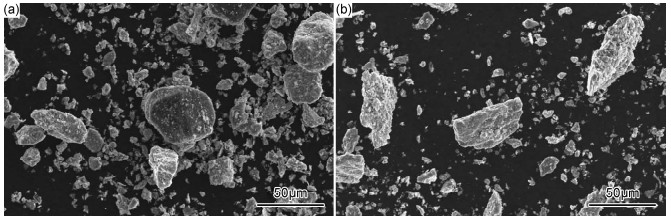

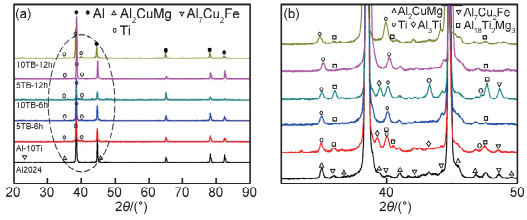

2 结果与分析 2.1 复合材料的显微结构图 1为原始粉末颗粒形貌。本研究采用平均颗粒尺寸为20μm的纯Ti粉。可以看出,机械破碎法制备的B4C颗粒形貌很不规则。气雾化态的Al2024粉末球形度很高,且大尺寸颗粒表面由于静电作用吸附着一些细小的颗粒,粉末的平均颗粒尺寸为35μm左右。图 2为复合粉末Ti-10B4C分别球磨6h和12h后的形貌及尺寸分布。在球磨过程中,由于反复的冷焊和破碎作用,复合粉末呈现不规则形貌,且尺寸分布范围较宽。由复合粉末的粒度分布曲线(图 3)可以看出,随着球磨时间从6h延长至12h,大颗粒粉末(大于10μm)的尺寸略有降低,且复合粉末的平均颗粒尺寸从15.4μm减小至14.9μm。

|

图 1 原始粉末SEM形貌 (a)Ti;(b)B4C;(c)气雾化Al2024 Fig. 1 SEM morphologies of Ti(a), B4C(b) and gas-atomized Al2024(c) raw powders |

|

图 2 复合粉末Ti-10B4C球磨不同时间后粉末SEM形貌 (a)6h;(b)12h Fig. 2 SEM morphologies of Ti-10B4C composite powder after ball milling for different time (a)6h;(b)12h |

|

图 3 复合粉末粒度分布曲线 Fig. 3 Particle size distribution curves of composite powders |

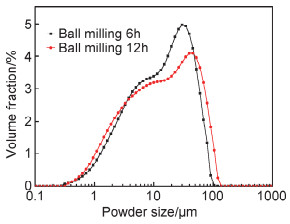

复合材料与Al2024合金的XRD曲线如图 4所示。在2024铝合金基体中存在Al2CuMg和Al7Cu2Fe相的衍射峰。其中Al2CuMg是2024铝合金热处理后常见的析出相[17]。而此处Al7Cu2Fe中的Fe元素可能来自于高能球磨过程中钢球和粉末之间的反复碰撞。并且在复合材料中出现了Al18Ti2Mg3的衍射峰,说明在复合材料制备过程中,部分Ti与基体中的Al, Mg发生反应生成了Al18Ti2Mg3化合物,且由于反应温度较低(550℃),样品中仍存在部分未反应的Ti。Kerimov等[18]认为Al18Ti2Mg3化合物相比Al-Ti-Mg系中的其他化合物可能具有更低的生成能,所以更易生成。然而,在复合材料Al-10Ti和10TB-6h中发现了Al3Ti相。这是由于自由的Mg原子在生成Al18Ti2Mg3的过程中消耗完毕后,Al与Ti才发生反应生成Al3Ti。这与Zhang等[16]研究结果相一致。由于在复合材料中B4C含量较低,其衍射峰在XRD图谱中未被发现。

|

图 4 多重结构Ti-B4C/Al2024复合材料的XRD图谱(a)以及局部放大的XRD图谱(b) Fig. 4 XRD patterns of the Ti-B4C/Al2024 composites with hybrid structure(a) and XRD patterns of partial enlargement(b) |

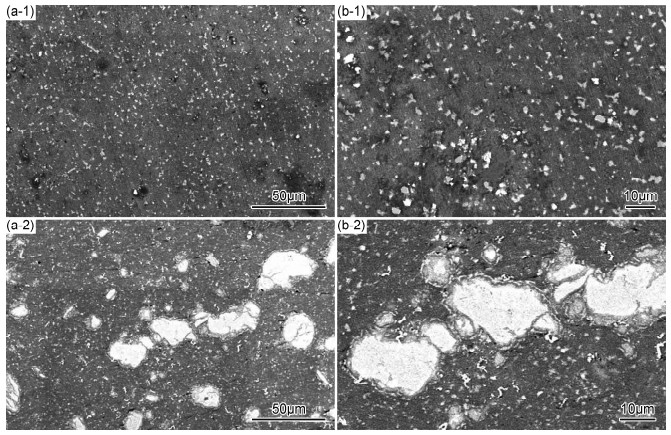

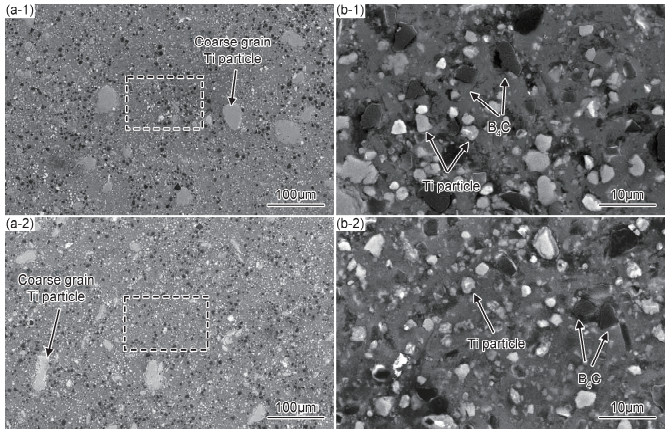

采用SEM对不同复合材料的显微结构进行观察,Al2024, Al-10Ti试样横截面的SEM形貌照片如图 5所示。从图 5(a-1),(b-1)可以看出,2024铝基体中分布着大量的白色颗粒,这些颗粒被认为是Al2CuMg和Al7Cu2Fe析出相。在Al-10Ti(图 5(a-2))样品中分布着一些较大的粗晶Ti颗粒。高倍SEM照片(图 5(b-2))显示,Ti颗粒外层有一圈灰色的外壳,可以推断这些Ti颗粒与Al2024基体发生了界面反应。图 6(a-1), (a-2)分别是复合材料5TB-6h和5TB-12h的低倍横截面照片,可以看出,该复合材料包括两种特征结构,即基体区域和粗晶Ti颗粒区域。根据Image-pro软件统计,粗晶Ti颗粒在复合材料5TB-6h和5TB-12h中的体积分数分别是4.2%与3.9%。进一步观察基体区域,高倍SEM照片(图 6(b-1), (b-2))显示B4C颗粒均匀地分布在铝基体中,并且在基体中仍然分布着一些小的Ti颗粒,这些Ti颗粒的尺寸大部分小于3μm。进一步观察Ti颗粒周围的元素分布(图 7),发现在Ti颗粒界面处分布着大量的Mg原子和Cu原子。结合XRD分析结果,推断在Ti颗粒界面处生成了Al18Ti2Mg3。

|

图 5 Al2024(1)与Al-10Ti(2)样品截面的SEM照片 (a)低倍;(b)高倍 Fig. 5 Cross-sectional SEM images of samples Al2024(1) and Al-10Ti(2) (a)low magnification; (b)high magnification |

|

图 6 5TB-6h(1)与5TB-12h(2)样品截面的SEM照片 (a)低倍;(b)高倍 Fig. 6 Cross-sectional SEM images of samples 5TB-6h(1) and 5TB-12h(2) (a)low magnification; (b)high magnification |

|

图 7 Al-10Ti样品α-Ti颗粒周围的EDS元素分布图(a)BEI图片;(b)Al;(c)Ti; (d)Cu; (e)Mg Fig. 7 EDS element distribution map around the α-Ti particles in the Al-10Ti sample (a)BEI image; (b)Al; (c)Ti; (d)Cu; (e)Mg |

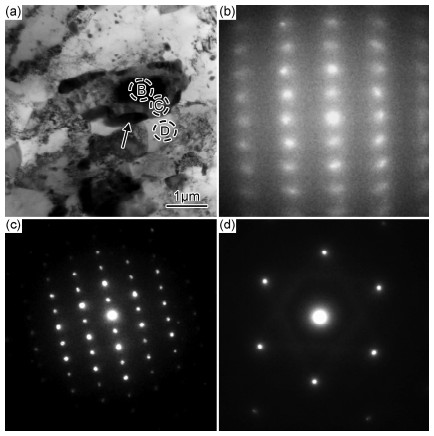

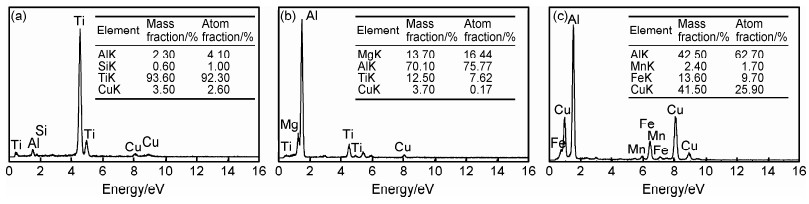

为了更深入地分析多重结构Ti-B4C/Al2024复合材料的微观结构,如图 8所示,对5TB-12h试样进行了TEM分析。从图 8(a)可以看出,在基体中分布着许多小的析出物,由上述分析可推断这些析出物主要是Al2CuMg。并且在基体Al(标记D)中可以观察到一些具有核壳结构的颗粒(标记B和C),外壳的厚度大约为200~300nm。选区电子衍射结果(图 8(b))和EDS(图 9(a))分析表明黑色的核是具有hcp结构的Ti颗粒。而其外层的壳由Al, Ti, Mg和Cu元素构成(图 9(b)),其中Cu元素可能来自靶材,选区电子衍射的结果(图 8(c))证实该壳为Al18Ti2Mg3。此外,图 8(a)中箭头指向的板状析出物,EDS(图 9(c))分析结果表明该析出物为Al7Cu2Fe。

|

图 8 样品5TB-12h的TEM明场照片(a)以及B(b), C(c), D(d)区域的选区电子衍射谱 Fig. 8 TEM bright-field image(a) and SAED patterns of regions B(b), C(c), D(d) of sample 5TB-12h |

|

图 9 EDS结果表明所表征的相(a)Ti; (b)Al18Ti2Mg3; (c)Al7Cu2Fe Fig. 9 EDS results indicating the characterized phases (a)Ti; (b)Al18Ti2Mg3; (c)Al7Cu2Fe |

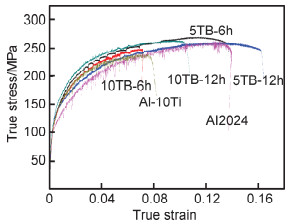

在室温下对复合材料的拉伸性能进行测试,图 10为不同材料的真应力-真应变曲线。可以发现,当加入质量分数为10%的纯Ti粉末时,2024铝合金的屈服强度从107MPa提高到122MPa,但是材料的伸长率显著降低。然而通过加入球磨6h的质量分数为5%的Ti-B4C复合粉末,2024铝合金的屈服强度同样提高了14%,但复合材料表现出与2024铝合金几乎相同的伸长率。值得提出的是,随着球磨时间的延长,复合材料的强度没有发生明显变化,但其伸长率显著提高。其中复合材料5TB-12h的伸长率可达到16.4%。对比样品5TB-6h和10TB-6h,发现随着Ti-B4C含量的增加,材料的屈服强度变化不明显,但伸长率显著降低,并且样品5TB-12h和10TB-12h表现为相同的规律。以上分析表明Ti-B4C复合粉末的球磨时间和含量对复合材料的力学性能有很大的影响。

|

图 10 材料的室温拉伸真应力-真应变曲线 Fig. 10 Room temperature true stress-true strain tensile curves of materials |

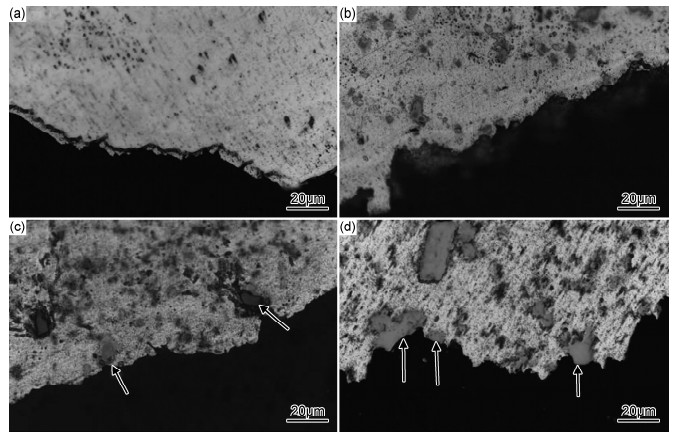

为了更好地研究Ti-B4C/Al2024复合材料的断裂机制,对室温拉伸后的断口轮廓进行了观察,并将具有代表性的结果(Al2024, Al-10Ti, 10TB-6h和10TB-12h)示于图 11中。从图 11(c), (d)中可以看出,主裂纹的轮廓线沿着Ti颗粒的边界扩展,如图中箭头所示。这是因为裂纹在前进的过程中遇到粗大的Ti颗粒,裂纹被迫改变方向沿其边界扩展,导致裂纹的长度增加,提高了材料的韧性。

|

图 11 样品断口轮廓OM照片(a)Al2024;(b)Al-10Ti; (c)10TB-6h;(d)10TB-12h Fig. 11 OM images of fracture profiles (a)Al2024;(b)Al-10Ti; (c)10TB-6h;(d)10TB-12h |

由力学性能分析结果可知,Ti-B4C的加入可以提高材料的屈服强度,其原因可以归纳为以下3点:(1)Ti/Al18Ti2Mg3核壳结构。当加入质量分数为10%的纯Ti粉时,2024铝合金的屈服强度从107MPa提高到122MPa,表明Ti/Al18Ti2Mg3核壳结构可以改善合金的屈服强度。这是由于在复合材料的制备过程中,原位反应生成的Ti/Al18Ti2Mg3核壳结构,界面干净并且坚固。Wang等[19]研究了核壳结构对铝基复合材料性能的影响,发现在材料的变形过程中,载荷可以从软质的Al基体转移到坚硬的外壳进而提高材料的屈服强度,并且裂纹在扩展过程中,遇到软质的Al基体和核心可以发生钝化,降低了裂纹尖端的应力集中。(2)加入少量的B4C颗粒可以提高复合材料的强度。由Orowan强化机制可知,在外力加载过程中,坚硬的第二相或添加的陶瓷颗粒能阻碍位错运动,并提高材料的强度。对于相对较大的脆性B4C,位错必须发生弯曲来绕过颗粒,从而形成位错环,提高材料的强度[7]。(3)增强颗粒与弹性基体之间应变失配导致大量的位错在增强颗粒周围形成,进而提高材料的强度。这里需要指出的是,与其他粉末冶金方法相比,本研究中的Al2024合金表现出较低的强度。这可能是由于基体在烧结和热处理过程中形成了大量的粗大Al2CuMg和Al7Cu2Fe析出物,降低了材料的强度。

此外,加入适量的Ti-B4C可以改善复合材料的塑性。通过添加球磨12h质量分数为5%的Ti-B4C复合粉末,材料的伸长率从13.9%提高到16.4%。一方面是因为原位反应生成的Ti/Al18Ti2Mg3核壳结构界面连续且稳定。Al18Ti2Mg3是一种具有离子和共价键的化合物,力学性能稳定[20]。并且,原位反应生成的Al18Ti2Mg3壳层较薄,大约只有200~300nm。Tham等[21]指出反应层的厚度对裂纹的形核影响很大,一般厚的反应层不利于复合材料的性能。另一方面,韧性的Al基体和Ti核可以钝化裂纹尖端,减小裂纹尖端的应力集中,从而抑制裂纹扩展并提高材料韧性。然而对比样品5TB-6h和10TB-6h的力学性能,发现随着Ti-B4C复合粉末含量的增加材料的伸长率降低。这可能是因为在样品10TB-6h的制备过程中,自由的Mg原子消耗完毕,使得Ti和Al发生反应生成了少量的Al3Ti(图 4)。比较Al18Ti2Mg3和Al3Ti的杨氏模量,发现Al18Ti2Mg3表现为各向同性,相反Al3Ti表现为明显的各向异性,并且由于Al18Ti2Mg3具有高的B/G比(体积模量/剪切模量,1.56),与Al3Ti相比表现出更好的韧性。上述分析结果表明通过添加适量的Ti-B4C可以改善复合材料的力学性能。

3 结论(1) 通过高能机械球磨-真空热压烧结-热挤压-热处理的方法成功制备出了具有多重结构的Ti-B4C/Al2024复合材料。

(2) Ti-B4C/Al2024复合材料除含有α-Al, Ti,还包括Al2CuMg, Al7Cu2Fe和Al18Ti2Mg3相。复合材料多重结构包括Al2024基体、核壳结构Ti/Al18Ti2Mg3和B4C颗粒。

(3) 对于添加球磨6h的质量分数为5%的Ti-B4C,2024铝合金的屈服强度从107MPa提高到122MPa,并且表现出与其几乎相同的伸长率。延长复合粉末球磨时间,试样5TB-12h的伸长率可达到16.4%。但是复合材料的伸长率随着Ti-B4C含量的增加而降低。

(4) 原位反应生成的Ti/Al18Ti2Mg3核壳结构界面干净且稳定,可有效改善复合材料的强韧性。

| [1] | FLOM Y, ARSENAULT R J. Interfacial bond strength in an aluminium alloy 6061-SiC composite[J]. Materials Science and Engineering, 1986, 77 : 191–197. DOI: 10.1016/0025-5416(86)90368-X |

| [2] | HAN B Q, HUANG J Y, ZHU Y T, et al. Effect of strain rate on the ductility of a nanostructured aluminum alloy[J]. Scripta Materialia, 2006, 54 (6): 1175–1180. DOI: 10.1016/j.scriptamat.2005.11.035 |

| [3] |

杨旭东, 邹田春, 陈亚军, 等. 碳纳米管和氧化铝混杂增强铝基复合材料的制备及力学性能[J].

材料工程, 2016, 44 (7): 67–72.

YANG X D, ZOU T C, CHEN Y J, et al. Fabrication and mechanical properties of aluminum matrix composites reinforced with carbon nanotubes and alumina[J]. Journal of Materials Engineering, 2016, 44 (7): 67–72. |

| [4] |

燕绍九, 陈翔, 洪起虎, 等. 石墨烯增强铝基纳米复合材料研究进展[J].

航空材料学报, 2016, 36 (3): 57–70.

YAN S J, CHEN X, HONG Q H, et al. Graphene reinforced alum-inum matrix nanocomposites[J]. Journal of Aeronautical Mater-ials, 2016, 36 (3): 57–70. |

| [5] | KAI W, YANG J M, HARRIGAN W C. Mechanical behavior of B4C particulate-reinforced 7091 aluminum composite[J]. Scripta Metallurgica, 1989, 23 (8): 1277–1280. DOI: 10.1016/0036-9748(89)90044-6 |

| [6] | PYZIK A J, BEAMAN D R. Al-B-C phase development and effects on mechanical properties of B4C/Al-derived composites[J]. Journal of the American Ceramic Society, 1995, 78 (2): 305–312. DOI: 10.1111/j.1151-2916.1995.tb08801.x |

| [7] |

郑瑞晓, 张艺镡, 马朝利, 等. 多重纳米结构轻质高强铝基复合材料的制备和组织性能[J].

航空学报, 2014, 35 (10): 2802–2812.

ZHENG R X, ZHANG Y T, MA C L, et al. Preparation and investigation of microstructure and mechanical properties of ultra-high strength Al alloy matrix composites with hybrid nanostru-cture[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35 (10): 2802–2812. |

| [8] | NIE C Z, GU J J, LIU J L, et al. Production of boron carbide reinforced 2024 aluminum matrix composites by mechanical alloying[J]. Materials Transactions, 2007, 48 (5): 990–995. DOI: 10.2320/matertrans.48.990 |

| [9] | YE J C, HAN B Q, LEE Z, et al. A tri-modal aluminum based composite with super-high strength[J]. Scripta Materialia, 2005, 53 (5): 481–486. DOI: 10.1016/j.scriptamat.2005.05.004 |

| [10] | JIANG L, LI Z, FAN G, et al. A flake powder metallurgy approach to Al2O3/Al biomimetic nanolaminated composites with enhanced ductility[J]. Scripta Materialia, 2011, 65 (5): 412–415. DOI: 10.1016/j.scriptamat.2011.05.022 |

| [11] | QIN S Y, ZHANG G D. Preparation of high fracture performance SiCp-6061Al/6061Al composite[J]. Materials Science and Engin-eering:A, 2000, 279 (1/2): 231–236. |

| [12] | JIANG L, YANG H, YEE J K, et al. Toughening of aluminum matrix nanocomposites via spatial arrays of boron carbide spherical nanoparticles[J]. Acta Materialia, 2016, 103 : 128–140. DOI: 10.1016/j.actamat.2015.09.057 |

| [13] | GAO F, XU C, ZHANG H P, et al. Core-shell structured Al-matrix composite with enhanced mechanical properties[J]. Materials Science and Engineering:A, 2016, 657 : 64–70. DOI: 10.1016/j.msea.2016.01.049 |

| [14] | PANDEY A B, MAJUMDAR B S, MIRACLE D B. Effect of aluminum particles on the fracture toughness of a 7093/SiC/15p composite[J]. Materials Science and Engineering:A, 1999, 259 (2): 296–307. DOI: 10.1016/S0921-5093(98)00901-0 |

| [15] | KERIMOV K M, DUNAEV S F, SLJUSARENKO E M. Investigation of the structure of ternary phases in AlMgTi, AlMgV and AlMgCr systems[J]. Journal of the Less Common Metals, 1987, 133 (2): 297–302. DOI: 10.1016/0022-5088(87)90240-2 |

| [16] | ZHANG Q, XIAO B L, MA Z Y. In situ formation of various intermetallic particles in Al-Ti-X(Cu, Mg) systems during friction stir processing[J]. Intermetallics, 2013, 40 : 36–44. DOI: 10.1016/j.intermet.2013.04.003 |

| [17] | JAFARI M, ENAYATI M H, ABBASI M H, et al. Thermal stability and structural changes during heat treatment of nanostructured Al2024 alloy[J]. Journal of Alloys and Compo-unds, 2009, 478 (1): 260–264. |

| [18] | KERIMOV K M, DUNAEV S F. The M2Mg3Al18 phase in Al-Mg-transition metal systems[J]. Journal of the Less Common Metals, 1989, 153 (2): 267–273. DOI: 10.1016/0022-5088(89)90121-5 |

| [19] | WANG Y C, SONG M, NI S, et al. In situ formed core-shell structured particle reinforced aluminum matrix composites[J]. Materials & Design, 2014, 56 : 405–408. |

| [20] | ZHANG F Y, YAN M F, YOU Y, et al. Prediction of elastic and electronic properties of cubic Al18Ti2Mg3 phase coexisting with Al3Ti in Al-Ti-Mg system[J]. Physica B:Condensed Matter, 2013, 408 : 68–72. DOI: 10.1016/j.physb.2012.09.039 |

| [21] | THAM L M, GUPTA M, CHENG L. Effect of limited matrix-reinforcement interfacial reaction on enhancing the mechanical properties of aluminium-silicon carbide composites[J]. Acta Materialia, 2001, 49 (16): 3243–3253. DOI: 10.1016/S1359-6454(01)00221-X |

2019, Vol. 47

2019, Vol. 47