文章信息

- 张航, 路媛媛, 王涛, 鲁亚冉, 刘德健

- ZHANG Hang, LU Yuan-yuan, WANG Tao, LU Ya-ran, LIU De-jian

- 激光熔覆WC/H13-Inconel625复合材料的冲击韧性与磨损性能

- Impact toughness and wear property of WC/H13-Inconel625 composites by laser cladding

- 材料工程, 2019, 47(4): 127-134

- Journal of Materials Engineering, 2019, 47(4): 127-134.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000496

-

文章历史

- 收稿日期: 2018-05-03

- 修订日期: 2018-10-21

2. 湖北工业大学 工程技术学院, 武汉 430068

2. School of Engineering Technology, Hubei University of Technology, Wuhan 430068, China

在钢铁、矿山煤炭、模具等领域,磨损是造成材料损失和能源浪费的主要原因之一[1-3]。随着现代工业的高速发展,在许多恶劣工况下,单纯的钢铁金属材料已无法满足使用要求。陶瓷颗粒增强金属基复合材料具有高强度、高硬度和高耐磨性等优点,是解决复杂恶劣工况材料失效问题的有效途径之一[4-5]。但是,由于陶瓷颗粒和基体材料热膨胀系数的差异、陶瓷/金属界面强度差、反应产物脆性较大等原因,颗粒增强复合材料的塑韧性相对于基体金属显著降低,在承受冲击载荷的条件下容易发生断裂而出现早期失效,导致其耐磨性能无法得到有效利用,极大地限制了其应用与发展。Ye等[6]采用铸渗法制备了不同体积分数的V8C7增强Fe基复合材料,随着增强相体积分数的增加,复合材料的硬度呈增大趋势,而冲击韧性由8.1J/cm2降至4.7J/cm2,当增强相体积分数低于24%时,耐磨性随V8C7含量增加而增强,而当体积分数超过24%时,颗粒的破碎和微裂纹的产生导致耐磨性下降。张宁[7]采用复合电冶熔铸工艺制备了WC/5CrNiMo复合材料,随着WC含量的增加,复合材料的硬度和耐磨性均呈增大趋势,但韧性呈下降趋势,导致在三体冲击磨损条件下的耐磨性远远低于二体摩擦磨损。

从以上研究的结果来看,陶瓷颗粒增强金属基复合材料能够显著提高基体硬度,一定程度上提高耐磨性。但是,随着陶瓷颗粒体积分数的增加,复合材料冲击韧性严重下降,导致磨损过程中出现颗粒破碎甚至基体开裂,耐磨性反而呈现下降趋势。因此,如何提高复合材料的冲击韧性同时又不损失其耐磨性能成为目前颗粒增强金属基复合材料的研究热点。“结构韧化”[8]是通过空间结构设计,将复合材料在空间上分隔为增强颗粒富集区(增强区)和纯基体区(韧化区),通过韧化区吸收冲击能量,阻止裂纹扩展,能够显著提高颗粒增强金属基复合材料的韧性,避免复合材料的早期失效。目前国内外已有相关研究,将结构韧化用于铸渗工艺制备了高韧性颗粒增强金属基复合材料[9-11]。而将结构韧化与激光熔覆相结合制备复合材料的相关研究鲜有报道。本工作采用“结构韧化”的思想,以20%(体积分数,下同)WC/H13复合材料为增强区,Inconel625为韧化区,通过多层熔覆技术制备了WC/H13-Inconel625结构韧化复合材料,研究了复合材料冲击韧性与磨损性能,分析了复合材料结构韧化机理。利用结构韧化思想与激光熔覆技术,实现了陶瓷颗粒增强金属基复合材料冲击韧性和耐磨性能的有效结合。

1 实验材料与方法实验基板材料为H13钢,其主要化学成分(质量分数):0.45%C,0.95%Si,0.35%Mn,5.0%Cr,1.26%Mo,1.04%V,余量为Fe。基板尺寸为100mm×20mm×20mm,表面经机械打磨和抛光后用丙酮反复清洗。增强区熔覆材料为WC和H13混合粉末,粒度均为45~105μm;韧化区熔覆材料为Inconel625粉末,粒度45~105μm。

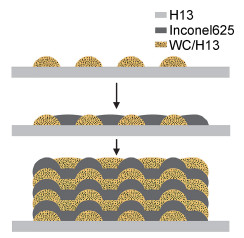

实验在IPG YSL-4000型光纤激光器和KUKA六轴机器人组成的激光加工平台上完成,采用同轴送粉方式熔覆。激光离焦量45mm,光斑直径3mm,激光功率1300~1700W,扫描速率0.5~0.8m/min,送粉量9.5~11.5g/min。激光熔覆采用间序搭接多道多层熔覆的方式,每一层均包括4道WC/H13熔覆层和4道Inconel625熔覆层,共熔覆6层,具体过程如图 1所示。多道多层试样尺寸为6mm×14mm×60mm。

|

图 1 结构韧化复合材料制备方法示意图(横截面) Fig. 1 Schematic diagram of preparation method of microstructurally toughened composites (cross section) |

采用数控线切割将熔覆层沿垂直于激光扫描方向切取金相试样,试样截面尺寸10mm×5mm,磨平抛光。由于Inconel625与H13耐腐蚀性差别太大,先以饱和草酸溶液电解腐蚀Inconel625(电压6V,腐蚀5s),再用4%硝酸酒精溶液腐蚀H13。利用AE2000MET光学显微镜(OM)、Sirion 200扫描电镜(SEM)观察熔覆层微观形貌。采用430SVD型维氏硬度计测试试样的显微硬度,测试方法为平行于水平截面方向,以WC/H13-Inconel625界面为中心,分别向WC/H13区域中心和Inconel625区域中心每隔0.3mm取一个点,加载载荷0.5kg,加载时间10s。

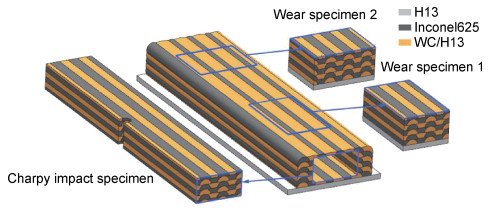

沿熔覆层平行于激光扫描方向切取夏比U形缺口冲击试样,试样尺寸5mm×10mm×55mm,保证冲击韧性试样全部处于熔覆层区域,如图 2所示。冲击实验采用JXB-300型摆锤式冲击试验机进行,实验完成后利用VHX-1000C超景深显微镜和扫描电镜观察分析冲击断口。分别沿平行和垂直于激光扫描方向切取磨损试样1和磨损试样2,如图 2所示。对磨试样为直径6.3mm的销,材料为淬火态GCr15(硬度60HRC)。以传统10%WC/H13复合材料和淬火态H13钢(硬度53HRC)作为对比试样,均制成相同大小的磨损块试样。利用UMT-II摩擦磨损试验机进行销-块式往复摩擦磨损实验,实验载荷为30N,上试样线速率v=0.1m/s,磨损时间为60min。采用精度为0.0001g的电子天平测量失重。

|

图 2 冲击试样、磨损试样切取方向示意图 Fig. 2 Schematic diagram of cutting direction of impact specimens and wear specimens |

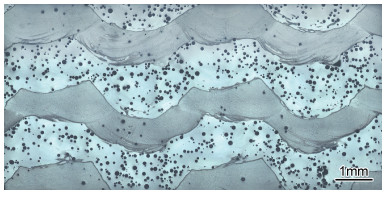

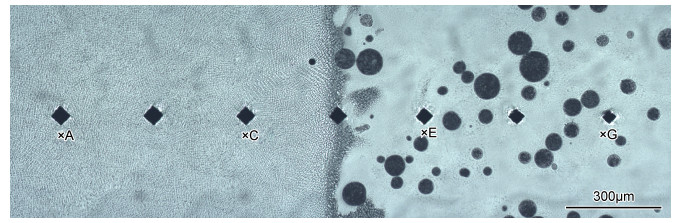

图 3为结构韧化复合材料横截面光学显微镜形貌。增强区为WC/H13复合材料,根据软件分析WC体积分数为20%左右;韧化区为Inconel625。由于搭接率和稀释率的作用,WC/H13和Inconel625分别形成了曲折连续分布的夹层结构,这种夹层结构将有利于提高结构韧化复合材料的冲击韧性[12]。增强区与韧化区在界面处形成了良好的冶金结合,由于激光熔覆具有热量集中、热影响区小等优势,仅有极少数WC颗粒沉入Inconel625区域,保证了Inconel625原有的良好塑韧性。需要指出的是,韧化区中心的少量WC颗粒是熔覆WC/H13粉末时残留在送粉系统中的,在熔覆Inconel625粉末时被带入熔池中。

|

图 3 结构韧化复合材料横截面形貌 Fig. 3 Cross-section morphology of microstructurally toughened composites |

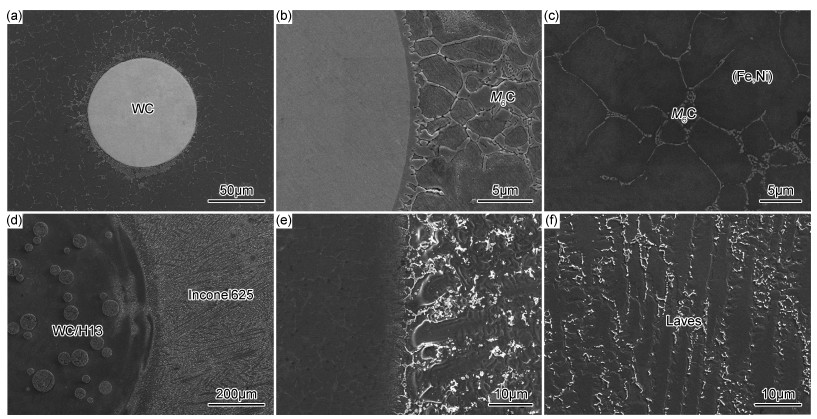

图 4所示为结构韧化复合材料微观组织形貌。在激光熔覆过程中,WC颗粒不可避免会受到激光一定程度的辐照作用,在熔池中与金属熔体发生反应形成反应层,并部分熔解产生W原子和C原子。由于激光熔池停留时间短,W原子和C原子扩散距离有限,颗粒周围形成富W、富C区,当满足成分过冷和能量起伏时,以M6C先结晶相在颗粒附近的液态金属中析出,随着W和C的消耗,液态金属达到共晶成分,形成鱼骨状共晶碳化物M6C[13]。而在远离颗粒的基体中,由于W和C的含量较低,难以形成初晶碳化物,在熔池凝固的最后阶段,于晶界处形成共晶碳化物M6C。

|

图 4 结构韧化复合材料微观组织 (a)WC颗粒;(b)WC/Fe界面;(c)H13基体;(d)WC/H13-Inconel625界面(低倍);(e)WC/H13-Inconel625界面(高倍);(f)Inconel625 Fig. 4 Microstructures of microstructurally toughened composites (a)WC particle; (b)WC/Fe interface; (c)H13 matrix; (d)WC/H13-Inconel625 interface(low magnification); (e)WC/H13-Inconel625 interface(high magnification); (f)Inconel625 |

韧化区Inconel625为沿着熔覆层高度方向的柱状晶以及部分树枝晶组织,晶间分布着不规则白色析出相,根据现有研究结果[14],推断其为金属间化合物Laves相以及部分块状碳化物。由于激光热量集中冷却较快,WC/H13熔池中的C原子没有过多地扩散进入Inconel625,避免了Inconel625中碳化物脆性相的大量形成。在界面处存在尺寸较大的Laves相,这是由于在熔合区H13钢中的合金元素扩散进入Inconel625,导致共晶反应中出现Laves相长大的现象。

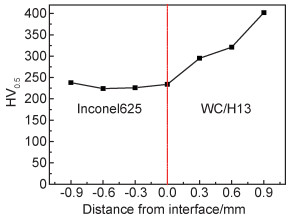

2.2 结构韧化复合材料显微硬度结构韧化复合材料的显微硬度取样点和硬度分布曲线如图 5,6所示。以WC/H13-Inconel625界面为中心,韧化区Inconel625的硬度波动不大,平均值为230.5HV。增强区WC/H13硬度随着到界面距离的增加而逐渐增大,靠近界面的E点硬度为295HV,而远离界面的G点硬度为402HV。图 7为硬度取样点A,C,E,G的主要元素EDS分析结果。可以看到A点和C点的主要元素含量基本接近,因此硬度值差别不大。E点和G点位于WC/H13区域,理论上其硬度值应当接近淬火态H13钢,但实际上二者的硬度却分别只有295HV和402HV,这是因为在激光多道熔覆的过程中,由于稀释率的作用,Inconel625区域的Ni,Mo等奥氏体稳定元素扩散进入WC/H13区域使E点、G点的成分发生了变化,在激光熔覆冷却过程中形成了较多的残余奥氏体,导致其硬度低于理论值。由于G点较E点距离Inconel625区域更远,因此G点的硬度值要高于E点。

|

图 5 结构韧化复合材料显微硬度分析 Fig. 5 Analysis of microhardness of microstructurally toughened composites |

|

图 6 硬度分布曲线 Fig. 6 Curve of hardness distribution |

|

图 7 硬度取样点EDS结果 Fig. 7 EDS results of hardness sampling points |

分别采用5次重复实验测试结构韧化复合材料和传统10%WC/H13复合材料的冲击韧性,如表 1所示。夏比缺口冲击功数据有一定的波动,特别是对于10%WC/H13这种冲击功较小的材料,但是从总体结果来看,结构韧化复合材料的平均冲击韧性为13.8J/cm2,是10%WC/H13复合材料的5.5倍。

| Impact testing number | Impact energy/(J·cm-2) | |

| WC/H13-Inconel625 | 10%WC/H13 | |

| 1 | 14.0 | 2.2 |

| 2 | 13.5 | 2.3 |

| 3 | 13.5 | 2.5 |

| 4 | 14.0 | 2.8 |

| 5 | 14.1 | 2.8 |

| Average | 13.8 | 2.5 |

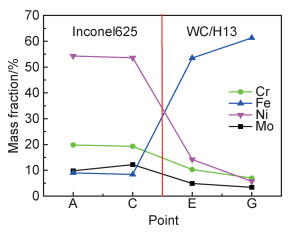

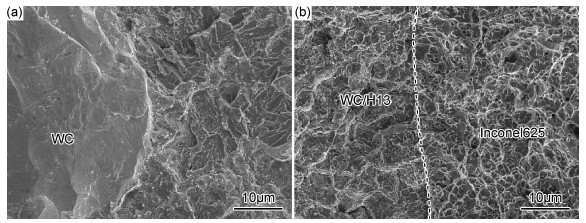

图 8为冲击试样断口的SEM形貌。10%WC/H13复合材料的断口形貌为典型的解理断裂,在断口上分布着较多断裂的WC颗粒和碳化物骨架,表明其冲击断裂中的薄弱区域为WC颗粒和碳化物界面。结构韧化复合材料的断口显示,增强区WC/H13同样为解理断裂,而韧化区Inconel625分布着大量韧窝,为韧性断裂。因此,结构韧化复合材料的综合韧性有很大幅度提高。

|

图 8 冲击断口SEM形貌 (a)10%WC/H13;(b)WC/H13-Inconel625 Fig. 8 SEM morphologies of impact fractures (a)10%WC/H13;(b)WC/H13-Inconel625 |

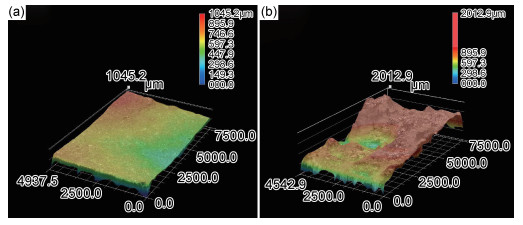

图 9为冲击试样断口的表面3D形貌。结构韧化复合材料的断口明显凹凸不平,断口表面积远远大于10%WC/H13复合材料。结构韧化复合材料中存在交错分布的WC/H13区和Inconel625区,由于冲击断裂方向垂直于增强区和韧化区的界面,当裂纹扩展前沿由增强区进入韧化区时,硬度和韧性的变化将会使裂纹扩展方向发生偏折或分叉,这种偏折和分叉使裂纹总面积增大,因而增加了裂纹扩展所吸收的总能量,导致冲击功的提高[8]。同时,这种结构韧化设计可以保证工件在较大的冲击载荷中不产生瞬时破坏性失效。

|

图 9 冲击断口表面3D形貌 (a)10%WC/H13;(b)WC/H13-Inconel625 Fig. 9 3D morphologies of impact fracture surfaces (a)10%WC/H13;(b)WC/H13-Inconel625 |

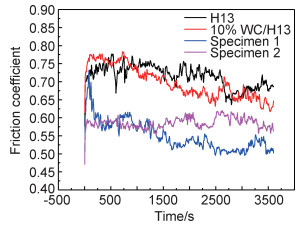

图 10,11分别为结构韧化复合材料摩擦因数随时间变化图和磨损失重对比图。结构韧化复合材料的摩擦因数明显低于淬火态H13钢和10%WC/H13。淬火态H13钢平均摩擦因数为0.713,10%WC/H13平均摩擦因数为0.698,而磨损试样1(平行于激光扫描方向)和磨损试样2(垂直于激光扫描方向)的平均摩擦因数分别为0.550和0.586,具有较好的减摩效果。结构韧化复合材料的磨损失重分别为0.0006g和0.0005g,达到了10%WC/H13的耐磨水平,综合耐磨性是淬火态H13钢的5倍。

|

图 10 摩擦因数随时间变化曲线 Fig. 10 Curves of friction coefficient vs time |

|

图 11 失重对比图 Fig. 11 Comparison chart of mass loss |

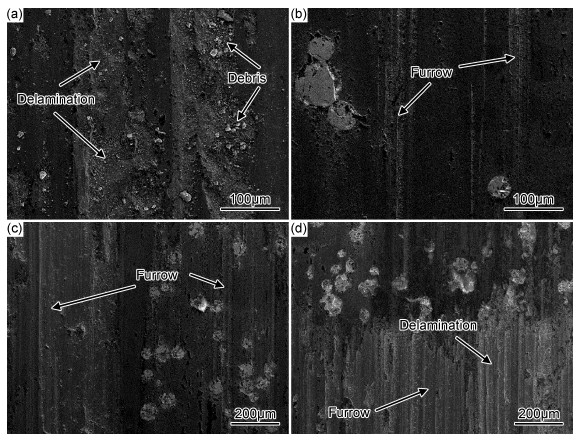

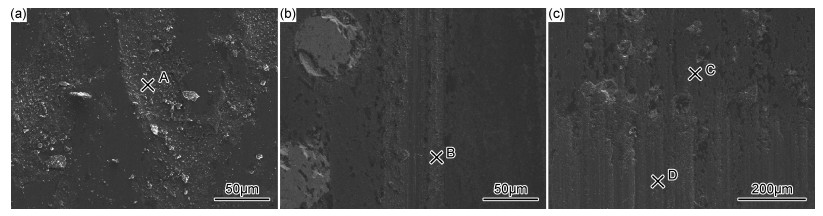

图 12,13分别为磨损试样表面微观形貌和EDS分析结果,结合表 2中的EDS元素分析结果可以看出,所有磨损表面O元素含量均为较低水平,没有发生严重的氧化磨损。H13钢磨损试样的表面存在较多的凹坑和磨屑,在磨损过程中,试样表面接触点产生瞬时高温而发生软化,导致局部金属强度降低,在剪切变形力的作用下发生黏着转移和层状剥落,形成较多的磨屑和凹坑,磨损失重剧烈[15]。同时,由于这种黏着磨损形成局部“焊合”效应,产生较大的剪切阻力,因此H13钢的平均摩擦因数较大。随着磨损的进行,磨损表面产生较多磨屑,如图 12(a)所示,这些微小的磨屑在摩擦接触面起到“微细滚珠”的作用,将滑动摩擦部分变为滚动摩擦,从而导致磨损后期H13钢摩擦因数的降低,如图 10所示。10%WC/H13复合材料由于WC颗粒的存在,在磨损过程中基体金属被不断磨耗之后,WC颗粒逐渐凸出,成为主要的承载相。一方面,凸出的WC颗粒可以起到支撑作用,形成“阴影效应”[16],保护基体金属;另一方面,弥散分布的WC颗粒和晶间的碳化物可以阻断磨粒对于磨损表面的连续“犁沟”,起到耐磨的效果。但是,由于WC体积分数较小,WC颗粒间距大,部分WC稀疏区域的基体金属不可避免地受到磨削作用,如图 12(b)所示。在磨损中后期,硬度极高的WC颗粒成为主要的接触承载相,实际磨损接触面积随之减小,因此摩擦因数也有所降低。

|

图 12 磨损表面SEM形貌 (a)H13钢;(b)10%WC/H13;(c)试样1;(d)试样2 Fig. 12 SEM morphologies of worn surfaces (a)H13 steel; (b)10%WC/H13;(c)specimen 1;(d)specimen 2 |

|

图 13 磨损表面EDS取样点 (a)H13钢;(b)10%WC/H13;(c)试样2 Fig. 13 EDS points on worn surfaces (a)H13 steel; (b)10%WC/H13;(c)specimen 2 |

| Point | C | O | Si | Mn | Mo | V | Cr | W | Ni | Fe |

| A | 2.4 | 1.5 | 1.2 | 0.7 | 1.6 | 0.9 | 5.0 | - | - | 86.8 |

| B | 2.7 | 1.4 | 3.3 | 0.6 | 1.5 | 0.7 | 4.1 | 9.5 | - | 76.2 |

| C | 5.1 | 2.0 | - | - | 5.5 | 1.1 | 5.7 | 33.5 | 2.6 | 44.5 |

| D | 3.0 | 1.8 | - | - | 10.2 | - | 18.0 | 7.7 | 45.9 | 13.4 |

结构韧化复合材料在磨损初期,韧化区Inconel625由于硬度低而被剧烈磨损,表面出现较为剧烈的塑性变形和犁沟痕迹,增强区H13钢基体也发生轻微切削。随着磨损的进行,WC颗粒形成“阴影效应”,起到凸出承载的作用,由于结构韧化复合材料增强区WC体积分数较高,能形成更致密的支撑效果,因此具有更低的摩擦因数。即使前期磨损失重剧烈,整体耐磨性仍能达到10%WC/H13相同水平。从宏观上来看,在平面磨损过程中,整个增强区WC/H13同样是凸出承载区,在磨损过程中形成“宏观阴影效应”,对韧化区形成“架空”,保护Inconel625不被进一步磨损。由于结构韧化复合材料的曲折连续分布,在任何一个磨损平面都有增强区的保护效果,因此可以保证整个结构韧化复合材料的连续耐磨性。需要指出的是,由于对磨销直径(6.3mm)与结构韧化空间结构(增强区宽度约2mm)的尺寸效应,实际磨损过程中可能出现接触面积过小以至于增强区未能起到“宏观阴影效应”的作用,导致局部磨损严重,这也是结构韧化复合材料试样1耐磨性略低于10%WC/H13复合材料的主要原因。

实际上,这种结构韧化颗粒增强复合材料可以看作是一种“多维度增强”复合材料:WC颗粒作为零维增强体在H13中形成颗粒增强复合材料,而这种“纤维状”、“层片状”(沿激光扫描方向)的复合材料又作为一维、二维增强体在Inconel625中形成多维增强复合材料。在静载荷的平面磨损条件下,“多维度增强”复合材料能够实现整个磨损面的微观和宏观的耐磨增强。

3 结论(1) 采用激光熔覆技术,制备了以WC/H13为增强区,Inconel625为韧化区的结构韧化复合材料,形成了增强区与韧化区分别连续曲折分布的夹层结构。增强区为20%WC/H13复合材料,以WC颗粒和反应生成的碳化物M6C为主要增强相;韧化区为Inconel625合金,主要组织为柱状晶、树枝晶和沉淀相。Inconel625平均硬度为230.5HV,WC/H13硬度由强韧界面向中心区域逐渐升高到402HV。

(2) WC/H13-Inconel625结构韧化复合材料的冲击功是传统10%WC/H13复合材料的5.5倍。由于裂纹扩展前沿在增强区与韧化区界面处发生偏折和分叉,结构韧化复合材料的断裂表面积远大于传统WC/H13复合材料,因而能够吸收更多冲击能量,具有更好的冲击韧性。

(3) 在干滑动磨损条件下,结构韧化复合材料的耐磨性达到了传统10%WC/H13复合材料相同水平,是淬火态H13钢的5倍,结构韧化复合材料的摩擦因数为传统10%WC/H13复合材料的81%,淬火态H13钢的80%,具有良好的减摩效果与耐磨性。结构韧化复合材料的增强区具有“宏观阴影效应”,对韧化区材料有“架空”保护效果。提出了一种“多维度增强”复合材料的概念,依靠WC颗粒和WC/H13复合材料层带的共同作用,在平面静载接触磨损中能够同时表现出微观和宏观综合耐磨增强作用。

| [1] |

王成彪.

摩擦学材料及表面工程[M]. 北京: 国防工业出版社, 2012: 156-157.

WANG C B. Tribological materials and surface engineering[M]. Beijing: National Defense Industry Press, 2012: 156-157. |

| [2] |

杨胶溪, 张健全, 常万庆, 等. 激光熔覆WC/Ni基复合涂层高温滑动干摩擦磨损性能[J].

材料工程, 2016, 44 (6): 110–116.

YANG J X, ZHANG J Q, CHANG W Q, et al. High temperature dry sliding friction and wear performance of laser cladding WC/Ni composite coating[J]. Journal of Materials Engineering, 2016, 44 (6): 110–116. |

| [3] | LEE Y T R, ASHRAFIZADE H, FISHER G, et al. Effect of type of reinforcing particles on the deposition efficiency and wear resistance of low-pressure cold-sprayed metal matrix composite coatings[J]. Surface & Coatings Technology, 2017, 324 : 190–200. |

| [4] | MIRACLE D B. Metal matrix composites-from science to techn-ological significance[J]. Composites Science & Technology, 2005, 65 (15/16): 2526–2540. |

| [5] |

张玉波, 郭荣鑫, 夏海廷, 等. WCp含量对粉末冶金Cu/WCp复合材料疲劳裂纹扩展行为的影响[J].

材料工程, 2017, 45 (1): 85–92.

ZHANG Y B, GUO R X, XIA H T, et al. Effect of WCp content on fatigue crack growth behavior of powder metallurgy Cu/WCp composites[J]. Journal of Materials Engineering, 2017, 45 (1): 85–92. |

| [6] | YE F X, HOJAMBERDIEY M, XU Y H, et al. Volume fraction effect of V8C7 particulates on impact toughness and wear performance of V8C7/Fe monolithic composites[J]. Journal of Materials Engineering & Performance, 2014, 23 (4): 1402–1407. |

| [7] |

张宁.WC颗粒增强钢基复合材料的组织及性能研究[D].徐州: 中国矿业大学, 2015. ZHANG N.Study on the microstructure and property of WC particulates reinforced steel matrix composites[D].Xuzhou: China University of Mining and Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10290-1016909585.htm |

| [8] | NARDONE V C, STRIFE J R, PREWO K M. Microstructurally toughened particulate-reinforced aluminum matrix composites[J]. Metallurgical Transactions A, 1991, 22 (1): 171–182. DOI: 10.1007/BF03350959 |

| [9] |

杨少锋, 张炎, 蔡云杰, 等. 三维网络结构Al2O3陶瓷/高铬铸铁复合材料干摩擦磨损性能[J].

复合材料学报, 2014, 31 (3): 683–691.

YANG S F, ZHANG Y, CAI Y J, et al. Dry friction and wear properties of 3D-meshy Al2O3 ceramic reinforced high chromium iron composites[J]. Acta Materiae Compositae Sinica, 2014, 31 (3): 683–691. |

| [10] | QING S Y, ZHANG G D. Preparation of high fracture perfo-rmance SiCp-6061A1/6061A1 composite[J]. Materials Science & Engineering:A, 2000, 279 (1/2): 231–236. |

| [11] |

赵馨月.陶瓷颗粒增强钢基复合材料/钢三维互穿网络结构材料的制备及性能初探[D].昆明: 昆明理工大学, 2016. ZHAO X Y.Preparation and investigation of 3D-MMCs/steel composites with interpenetrating Bi-continuous structure[D].Kunming: Kunming University of Science and Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10674-1016195644.htm |

| [12] | CURREY J D, KOHN A J. Fracture in the crossed-lamellar structure of conus shells[J]. Journal of Material Science, 1976, 11 (9): 1615–1623. DOI: 10.1007/BF00737517 |

| [13] |

刘德建, 陈彦宾, 李福泉, 等. 激光熔注法制备WC颗粒增强金属基复合材料层[J].

中国激光, 2008, 35 (7): 1083–1086.

LIU D J, CHEN Y B, LI F Q, et al. WC particulate reinforced metal matrix composites layers produced by laser melt injection[J]. Chinese Journal of Lasers, 2008, 35 (7): 1083–1086. DOI: 10.3321/j.issn:0258-7025.2008.07.025 |

| [14] |

郭龙龙, 郑华林, 李悦钦, 等. 热丝脉冲TIG堆焊Inconel625的组织及性能[J].

中国表面工程, 2016, 29 (2): 77–84.

GUO L L, ZHENG H L, LI Y Q, et al. Microstructure and performance of Inconel625 cladding deposited by hot wire pulsed TIG[J]. China Surface Engineering, 2016, 29 (2): 77–84. |

| [15] |

邓守军, 孙乐民, 张永振. 磨损机理的变迁与现状[J].

机械研究与应用, 2004, 17 (6): 10–11.

DENG S J, SUN Y M, ZHANG Y Z. The changes and present status of wear mechanism[J]. Mechanical Research and Application, 2004, 17 (6): 10–11. DOI: 10.3969/j.issn.1007-4414.2004.06.003 |

| [16] | HUANG S W, SAMANDI M, BRANDT M. Abrasive wear performance and microstructure of laser clad WC/Ni layers[J]. Wear, 2004, 256 (11/12): 1095–1105. |

2019, Vol. 47

2019, Vol. 47