文章信息

- 万鹏, 王克鲁, 鲁世强, 陈虚怀, 周峰

- WAN Peng, WANG Ke-lu, LU Shi-qiang, CHEN Xu-huai, ZHOU Feng

- 基于应变补偿和PSO-BP神经网络的Ti-2.7Cu合金本构关系

- Constitutive modeling of Ti-2.7Cu alloy based on strain compensation and PSO-BP neural network

- 材料工程, 2019, 47(4): 113-119

- Journal of Materials Engineering, 2019, 47(4): 113-119.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000426

-

文章历史

- 收稿日期: 2018-04-23

- 修订日期: 2018-07-10

钛合金具有良好的生物相容性、低弹性模量、耐腐蚀性好等特点,被广泛应用在生物医学领域,如人工假体、人工关节、内固定材料等[1-3]。研究表明,在钛合金中加入适量的Cu,Ag等元素,可以使钛合金在保证良好力学性能的同时,具有一定的杀菌或抑菌效果[4]。Ti-2.7Cu合金是一种抗菌医用钛合金,目前国内对于Ti-Cu系合金热变形行为以及本构关系的研究还十分有限。

采用传统的Arrhenius型方程建立本构模型的研究目前已有许多报道,但没有考虑应变量的影响[5-6]。同时BP神经网络是应用比较广泛的一种前向型人工神经网络,许多研究中也已采用这种方法建立本构模型[7-8]。而BP本身也存在一些固有缺陷,如学习速率太慢、网络结构不易确定和不能保证收敛到全局最小点等[9]。采用粒子群算法(particle swarm optimization,PSO)对BP进行优化,可以改善BP神经网络的这些缺陷[10],得到更为精确的本构模型。本文工作通过热压缩实验分析Ti-2.7Cu合金的高温流变特性,并分别基于应变补偿和PSO-BP神经网络研究其本构关系,对两种本构模型的精度进行了分析对比,结果可为该合金的实际热成形加工提供理论支撑。

1 实验材料与方法本实验所用的Ti-2.7Cu合金,其主要化学成分(原子分数)为:Cu为2.7%,Ti为余量;α+β/β转变温度约为840.5℃。试样在Gleeble-3500型热模拟试验机上进行热压缩实验,其尺寸为ϕ8mm×12mm,为减小摩擦的影响,采用砂纸打磨试样两端并覆盖石墨片。变形温度分别为740,770,800,830,860,890℃,以5℃/s的升温速率分别对试样加热至设定温度后保温300s,使试样温度均匀化,然后以0.001,0.01,0.1,1,10s-1的应变速率对试样进行热压缩变形,高度压下率为70%(对应的真应变约为1.2),并对压缩后的试样立即喷水冷却。实验过程中,由设备自动采集真应力、真应变、温度等数据。

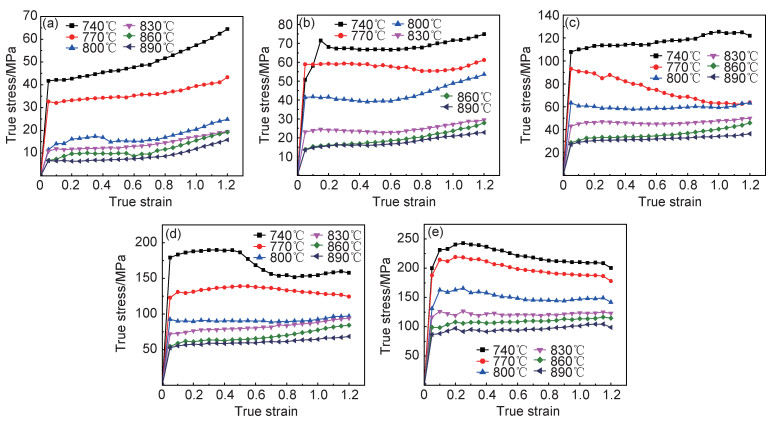

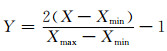

2 结果与分析 2.1 真应力-真应变曲线分析图 1为变形温度740~890℃、变形速率0.001~10s-1条件下的Ti-2.7Cu合金试样真应力-真应变曲线,从曲线整体趋势可以看出该合金高温流变应力的总体变化规律:随着真应变的增加,流变应力在变形初期快速增加,达到峰值应力后开始逐渐下降,但不同条件下的曲线下降程度不一,最终流变应力基本达到某个稳定值。由图 1可见,合金的流变应力随变形温度的升高和应变速率的降低都会减小,对变形温度和应变速率较为敏感。流变曲线大多呈现稳态流动特征,即在一定的变形温度和应变速率下,当真应变达到一定值时,流变应力随应变量的继续增加而变化不明显[11-12]。但在应变速率为1s-1,温度为740℃时,流变应力明显下降,可能是由于应变量的增加,位错滑移或攀移的运动能力加强,致使动态软化效应增强[11];在应变速率为10s-1时,流变应力随应变增加呈下降趋势,软化现象较为显著。

|

图 1 Ti-2.7Cu合金的真应力-真应变曲线 (a) =0.001s-1;(b) =0.001s-1;(b) =0.01s-1;(c) =0.01s-1;(c) =0.1s-1;(d) =0.1s-1;(d) =1s-1;(e) =1s-1;(e) =10s-1

Fig. 1 True stress-true strain curves of Ti-2.7Cu alloy (a) =10s-1

Fig. 1 True stress-true strain curves of Ti-2.7Cu alloy (a) =0.001s-1; (b) =0.001s-1; (b) =0.01s-1; (c) =0.01s-1; (c) =0.1s-1; (d) =0.1s-1; (d) =1s-1; (e) =1s-1; (e) =10s-1 =10s-1

|

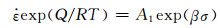

在建立本构关系的多种数学模型中,Arrhenius型方程得到了广泛的应用,且有以下3种常用形式[13-15]:

|

(1) |

|

(2) |

|

(3) |

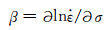

式中:Q表示变形激活能,J·mol-1;R表示气体常数,8.314J·(mol·K)-1;A1,A2,A3,α,β,n1和n为材料常数;T为绝对温度,K。式(1)为指数方程,适用于高应力水平(ασ>1.2);式(2)为幂函数方程,适用于低应力水平(ασ < 0.8);式(3)为双曲正弦方程,适用于所有应力水平。

本研究构建的应变补偿本构模型就是基于Sellar和Mctegart提出的Arrhenius型本构模型,该模型用于预测流变应力的双曲正弦函数方程表达式见式(3)。

根据文献[16]可知:

|

(4) |

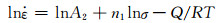

对式(1),(2)两边同时取自然对数,移项得到:

|

(5) |

|

(6) |

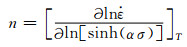

对式(5),(6)两边同时取偏导,整理可得:

|

(7) |

|

(8) |

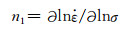

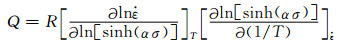

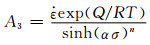

可由Arrhenius型双曲正弦函数推导得到变形激活能Q和常数A3的表达式:

|

(9) |

|

(10) |

其中

|

(11) |

|

(12) |

则有

|

(13) |

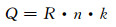

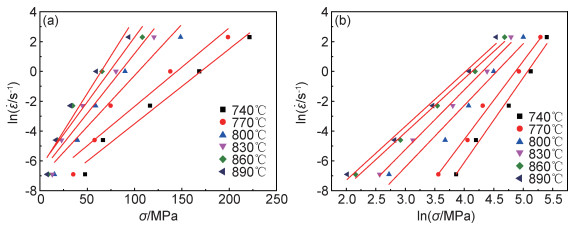

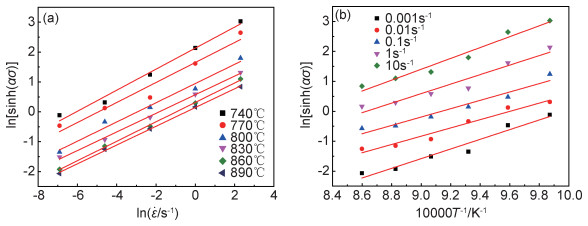

本实验中材料的变形程度为70%,故对0.1~1.2、间隔为0.1的真应变下的材料参数进行计算。以真应变为0.6为例,分别以ln

|

图 2 ln        |

图 3为Ti-2.7Cu合金ln[sinh(ασ)]与ln

|

(14) |

|

图 3 ln[sinh(ασ)]-ln    |

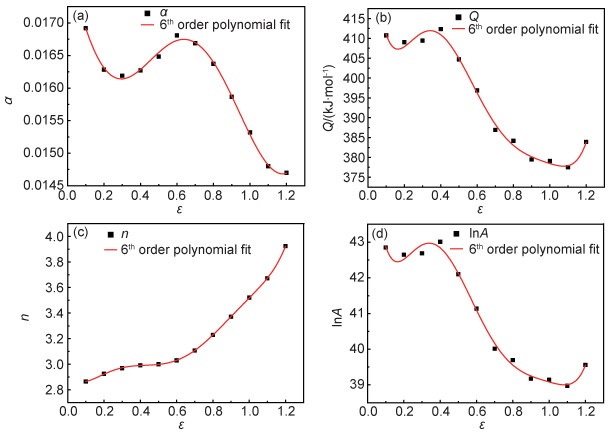

因为传统的Arrhenius型本构模型没有考虑到应变量的影响,为了解决该模型在预测流变应力时存在的缺陷,在上述构建的本构方程基础上加入应变补偿,做出进一步的优化。通过计算得到了真应变在0.6条件下的Arrhenius型本构方程材料参数,同理,计算得出应变在0.1~1.2,间隔为0.1下的α,Q,n和lnA的值,如表 1所示。

| ε | α | Q/(kJ·mol-1) | n | lnA |

| 0.1 | 0.016920 | 410.73 | 2.865 | 42.847 |

| 0.2 | 0.016284 | 409.00 | 2.924 | 42.647 |

| 0.3 | 0.016190 | 409.43 | 2.969 | 42.686 |

| 0.4 | 0.016270 | 412.32 | 2.991 | 43.008 |

| 0.5 | 0.016484 | 404.67 | 3.000 | 42.100 |

| 0.6 | 0.016808 | 392.77 | 3.030 | 41.136 |

| 0.7 | 0.016689 | 386.91 | 3.107 | 40.012 |

| 0.8 | 0.016372 | 384.15 | 3.229 | 39.694 |

| 0.9 | 0.015865 | 379.47 | 3.372 | 39.171 |

| 1.0 | 0.015317 | 379.08 | 3.521 | 39.140 |

| 1.1 | 0.014799 | 377.51 | 3.672 | 38.972 |

| 1.2 | 0.014697 | 383.88 | 3.923 | 39.561 |

采用多元线性回归拟合的方法建立材料参数与应变之间的函数关系,以便获得较好的拟合效果。通过对数据进行4~7次多项式拟合,对比发现采用6次多项式拟合的精度最好,如表 2所示。材料参数α,Q,n和lnA与应变之间的拟合关系曲线如图 4所示,其所确定的函数表达式如下:

|

(15) |

|

图 4 材料参数α(a),Q(b),n(c)和lnA(d)与应变的多项式拟合关系 Fig. 4 Relationship between material parameters α(a), Q(b), n(c), lnA(d) and strain by polynomial fitting |

| Fitting times | α | Q | n | lnA |

| 4 | 0.99313 | 0.96401 | 0.99681 | 0.9637 |

| 5 | 0.99409 | 0.97185 | 0.99734 | 0.97355 |

| 6 | 0.99443 | 0.98769 | 0.99994 | 0.98853 |

| 7 | 0.99304 | 0.98706 | 0.99994 | 0.98749 |

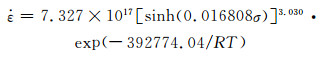

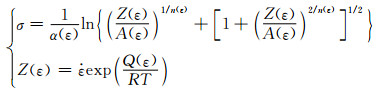

将材料参数α,Q,n和lnA与应变之间的函数关系式(15)嵌入到传统的Arrhenius型双曲正弦函数方程中,经过变换得到Ti-2.7Cu在变形温度为740~890℃、变形速率为0.001~10s-1压缩变形的应变补偿本构模型,其表达式为:

|

(16) |

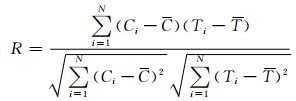

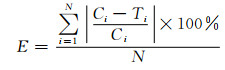

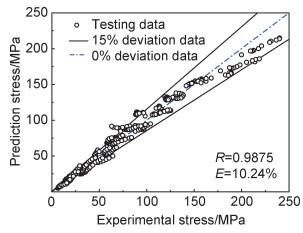

图 5为Ti-2.7Cu合金流动应力实验值与预测值的比较情况。采用相关系数R和平均相对误差E定量描述Ti-2.7Cu合金应变补偿本构模型的精确度,R和E如公式(17)和(18)所示。

|

(17) |

|

(18) |

|

图 5 Ti-2.7Cu合金实验值与预测值的相关性分析 Fig. 5 Correlation analysis between experimental and predicted value of Ti-2.7Cu alloy |

式中:C为实验值;T为预测值;N为数据点个数。

将实验值与预测值整理,按照公式(17),(18)计算,预测值偏差在15%以内的数据点占85.28%,模型相关系数R为0.9875,平均相对误差E为10.24%。说明通过应变补偿建立的Ti-2.7Cu合金本构方程的精度有待提高,还可以采用其他方法继续建立本构方程。

2.3 Ti-2.7Cu合金PSO-BP本构模型的构建及分析 2.3.1 PSO-BP神经网络原理为了更加准确地反映Ti-2.7Cu合金的高温流变特性,另外采用PSO-BP神经网络构建本构关系方程。人工神经网络(artificial neural network,ANN)具有信息并行处理、自我学习能力以及分布式存储等特性,发展较为迅速,其中最为常用的为BP算法。BP神经网络可以解决复杂的非线性问题,具有一定的联想容错能力。采用BP不需要预先给定模型,直接从变形参数与应力之间映射关系的大量数据中寻找出规律,匹配出与实验数据相适应的网络模型[9]。

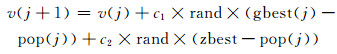

但BP本身也存在一些固有缺陷,如学习速率慢、易陷入局部极小值和网络不稳定等。为改善上述缺陷,本研究基于Matlab平台,对BP神经网络采用PSO算法进行优化,提高BP神经网络的稳定性。粒子群优化算法是一种基于群体智能方法的演化计算技术,在该算法中,粒子表示一个个体,对应一组解。在初始化时随机产生一组粒子,种群中每代最佳粒子记录为gbest,追踪迭代过程中的全局最佳粒子记录为zbest。更新后的每一代种群粒子,都会进行自适应随机变异。粒子更新公式[10]如下所示:

|

(19) |

|

(20) |

式中:v表示种群粒子更新速度;j表示迭代次数;rand表示(0, 1)区间的随机数;pop表示粒子;gbest表示上代种群最优个体;zbest表示全局最优个体;c1,c2表示学习因子。

具有全局搜索能力的PSO算法,受网络初始值的影响小,能够较快地达到收敛。

2.3.2 PSO-BP本构的建立与验证本研究采用双隐层BP网络结构,通过试错法确定Ti-2.7Cu合金结构层数为3×10×15×1,层间传递分别采用tansig,purelin函数,训练采用trainlm函数。

表 3为Ti-2.7Cu合金样本划分,将实验数据分别用来建立网络和验证网络,分成两个部分,C表示训练数据,T表示测试数据。根据设置的BP结构,PSO粒子长度为待确定的权值和阈值的总数,共有3×10+ 10+10×15+15+15×1+1=221个,公式(19)中的学习因子设置为c1=c2=1.5,加入的随机变异概率为0.2,最大迭代步数为100,种群规模设置为80,PSO的迭代最终均方误差为0.0170,目标函数为PSO算法的每代种群粒子带入BP网络的输出期望值与实际值的均方误差。

| Strain rate/ s-1 |

Temperature/℃ | |||||

| 740 | 770 | 800 | 830 | 860 | 890 | |

| 0.001 | C | T | C | T | C | T |

| 0.01 | T | C | T | C | T | C |

| 0.1 | C | T | C | T | C | T |

| 1 | T | C | T | C | T | C |

| 10 | C | T | C | T | C | T |

T,

|

(21) |

式中:X表示初始向量,Xmax和Xmin分别对应X的最大值和最小值,归一化后的X向量变为Y向量。

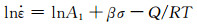

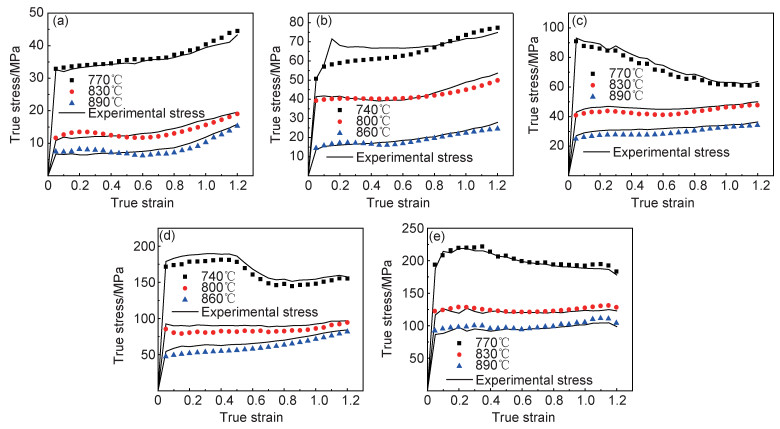

经过PSO优化的BP训练至3276代时,到达目标值,而未优化的BP训练至最大迭代步数时,未达到10-5。PSO-BP神经网络测试数据的实际值与预测值对比情况如图 6所示,可以看出采用PSO-BP神经网络建立的Ti-2.7Cu合金本构模型,得到的预测值与实验值能够吻合良好。

|

图 6 PSO-BP神经网络本构模型实验值与预测值对比 (a)=0.001s-1;(b)=0.01s-1;(c)=0.1s-1;(d)=1s-1;(e)=10s-1 Fig. 6 Comparison between experimental and predicted value from PSO-BP constitutive model (a)=0.001s-1; (b)=0.01s-1; (c)=0.1s-1; (d)=1s-1; (e)=10s-1 |

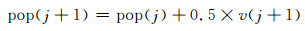

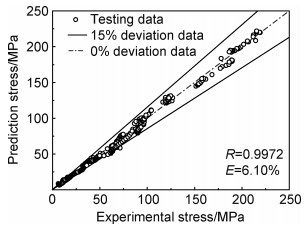

定量描述Ti-2.7Cu合金PSO-BP神经网络模型的精确度,再次按照公式(17),(18)计算R与E值,整理结果如图 7所示,PSO-BP模型相关系数R为0.9972,平均相对误差E为6.10%,其中预测值偏差在15%以内的数据点占96.67%。说明通过PSO-BP神经网络建立的Ti-2.7Cu合金本构模型具有较好的精度,比应变补偿建立的本构方程更能准确预测Ti-2.7Cu合金的高温流变应力。

|

图 7 Ti-2.7Cu合金实验值与PSO-BP预测值的相关性分析 Fig. 7 Correlation analysis between experimental and predicted value using the PSO-BP of Ti-2.7Cu alloy |

(1) Ti-2.7Cu合金的流变应力随变形温度的升高和应变速率的降低都会减小,对变形温度和应变速率较为敏感。流变曲线主要呈现稳态流动特征,但在应变速率为10s-1,变形温度为740~890℃下流变应力随应变增加呈下降趋势,软化现象较为显著。

(2) 在Arrhenius型本构模型的基础上,采用多元线性回归拟合的方法建立了材料参数α,Q,n和lnA与应变之间的函数关系,得到了包含应变量的应变补偿本构模型,该模型可以预测Ti-2.7Cu合金不同应变下的流变应力,预测值偏差在15%以内的数据点占85.28%,精度有待提高。

(3) 采用PSO-BP神经网络建立的Ti-2.7Cu合金本构模型,基于相关系数R和平均误差E的分析,相关系数为0.9972及平均相对误差为6.10%,计算得出该模型预测值偏差在15%以内的数据点占96.67%,比应变补偿本构模型更能准确预测Ti-2.7Cu合金的高温流变应力,具有较好的精度。

| [1] | CHANG M C, LUO C W, HUANG M S, et al. High-temperature microstructural characteristics of a novel biomedical titanium alloy[J]. Journal of Alloys and Compounds, 2010, 499 (2): 171–175. DOI: 10.1016/j.jallcom.2010.03.052 |

| [2] | CUI W F, JIN Z, GUO A H, et al. High temperature deforma-tion behaviors for α+β type biomedical titanium alloy Ti-6Al-7Nb[J]. Materials Science and Engineering:A, 2009, 499 (1/2): 252–256. |

| [3] |

于振涛, 余森, 程军, 等. 新型医用钛合金材料的研发和应用现状[J].

金属学报, 2017, 53 (10): 1238–1264.

YU Z T, YU S, CHENG J, et al. Development and application of novel biomedical titanium alloy materials[J]. Acta Metallurgica Sinica, 2017, 53 (10): 1238–1264. DOI: 10.11900/0412.1961.2017.00288 |

| [4] | TAKAHASHI M, KIKUCHI M, TAKADA Y, et al. Mechan-ical properties and microstructures of dental cast Ti-Ag and Ti-Cu alloys[J]. Dental Materials Journal, 2002, 21 (3): 270. DOI: 10.4012/dmj.21.270 |

| [5] |

刘延辉, 姚泽坤, 宁永权, 等. 生物医用TC20钛合金高温变形行为及本构关系[J].

材料工程, 2014 (7): 16–21.

LIU Y H, YAO Z K, NING Y Q, et al. Hot deformation behavior and constitutive relationship of biomedical TC20 alloy[J]. Journal of Materials Engineering, 2014 (7): 16–21. |

| [6] |

蔡志伟, 陈拂晓, 郭俊卿. AZ41M镁合金热变形行为及本构方程[J].

材料热处理学报, 2015, 36 (11): 65–71.

CAI Z W, CHEN F X, GUO J Q. Hot deformation behavior and constitutive equation of AZ41M magnesium alloy[J]. Trans-actions of Materials and Heat Treatment, 2015, 36 (11): 65–71. |

| [7] |

刘雪峰, 马胜军, 刘锦平, 等. Cu-12%A1合金高温压缩变形过程本构关系的BP神经网络模型[J].

材料工程, 2009 (1): 10–14.

LIU X F, MA S J, LIU J P, et al. BP neural networks models for constitutive relationship during high temperature deformation process of Cu-12%Al alloy[J]. Journal of Materials Engineering, 2009 (1): 10–14. DOI: 10.3969/j.issn.1001-4381.2009.01.003 |

| [8] |

孙宇, 曾卫东, 赵永庆, 等. 基于BP神经网络Ti600合金本构关系模型的建立[J].

稀有金属材料与工程, 2011, 40 (2): 220–224.

SUN Y, ZENG W D, ZHAO Y Q, et al. Modeling of constitu-tive relationship of Ti600 alloy using BP artificial neural network[J]. Rare Metal Materials and Engineering, 2011, 40 (2): 220–224. |

| [9] |

张德丰.

MATLAB神经网络仿真与应用[M]. 北京: 电子工业出版社, 2009.

ZHANG D F. MATLAB neural network simulation and appli-cation[M]. Beijing: Electronic Industry Press, 2009. |

| [10] |

赵振江. 基于PSO-BP神经网络的网络流量预测与研究[J].

计算机应用与软件, 2009, 26 (1): 218–221.

ZHAO Z J. Prediction and research on network traffic based on PSO-BP neural network[J]. Computer Application and Soft-ware, 2009, 26 (1): 218–221. DOI: 10.3969/j.issn.1000-386X.2009.01.081 |

| [11] |

姚彭彭, 李萍, 李成铭, 等. TA15钛合金β热变形行为及显微组织[J].

稀有金属, 2015, 39 (11): 967–974.

YAO P P, LI P, LI C M, et al. Hot deformation behavior and microstructure of TA15 titanium alloy in β field[J]. Chinese Journal of Rare Metals, 2015, 39 (11): 967–974. |

| [12] |

尹雪雁, 于建民, 张治民, 等. Mg-13Gd-4Y-2Zn-0.5Zr合金的高温热压缩变形[J].

特种铸造及有色合金, 2016, 36 (10): 1117–1120.

YI X Y, YU J M, ZHANG Z M, et al. Hot compression deformation behavior of Mg-13Gd-4Y-2Zn-0.5Zr magnesium alloy[J]. Special-cast and Non-ferrous Alloys, 2016, 36 (10): 1117–1120. |

| [13] | KOTKUNDE N, DEOLE A D, GUPTA A K, et al. Comp-arative study of constitutive modeling for Ti-6Al-4V alloy at low strain rates and elevated temperatures[J]. Materials and Design, 2014, 55 (6): 999–1005. |

| [14] |

罗子健, 杨旗. 考虑变形热效应的本构关系建立方法[J].

中国有色金属学报, 2000, 10 (6): 804–808.

LUO Z J, YANG Q. New method to establish constitutive relationship considering effect of deformation heating[J]. The Chinese Journal of Nonferrous Metals, 2000, 10 (6): 804–808. DOI: 10.3321/j.issn:1004-0609.2000.06.008 |

| [15] | XIAO Y H, GUO C, GUO X Y. Constitutive modeling of hot deformation behavior of H62 brass[J]. Materials Science and Engineering A, 2011, 528 (21): 6510–6518. DOI: 10.1016/j.msea.2011.04.090 |

| [16] | LIN Y C, CHEN M S, ZHONG J. Constitutive modeling for elevated temperature flow behavior of 42CrMo steel[J]. Computational Materials Science, 2008, 42 (3): 470–477. DOI: 10.1016/j.commatsci.2007.08.011 |

2019, Vol. 47

2019, Vol. 47