文章信息

- 龚文正, 常保宁, 阮诗伦, 申长雨

- GONG Wen-zheng, CHANG Bao-ning, RUAN Shi-lun, SHEN Chang-yu

- 静电纺丝聚芳醚砜酮纤维膜穿刺强度研究

- Puncture strength research of electrospun PPESK fibrous membrane

- 材料工程, 2019, 47(4): 32-38

- Journal of Materials Engineering, 2019, 47(4): 32-38.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001234

-

文章历史

- 收稿日期: 2017-10-01

- 修订日期: 2018-10-31

2. 大连理工大学 工程力学系, 辽宁 大连 116024;

3. 工业装备结构分析国家重点实验室, 辽宁 大连 116024

2. Department of Engineering Mechanics, Dalian University of Technology, Dalian 116024, Liaoning, China;

3. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian 116024, Liaoning, China

锂离子电池隔膜是锂电池中的一个重要组件,通常置于电池正负极之间,主要起到隔离电池正负极同时导通锂离子的作用,隔膜本身不参与电池反应,但是它的结构和性能对于锂离子电池的能量密度、功率密度、循环寿命和安全性等具有显著的影响[1]。锂离子电池隔膜通常是多微孔的聚烯烃薄膜或者是无纺布纤维膜,一般要求隔膜相对于电解液和电极材料具有足够的化学稳定性和电化学稳定性,在结构上希望隔膜具有较高的孔隙率和电解液润湿性以得到较高的离子电导率,同时要求隔膜具有一定的机械强度以抵抗电池装配过程中的拉伸作用,此外,锂电池隔膜的穿刺强度即抵抗微小颗粒穿刺的能力,对锂电池安全性能也有非常重要的影响[2]。

隔膜置于锂离子电池正负极中间,与电极材料直接接触,首先应具有抵抗微米级正极材料颗粒穿刺的能力;此外,锂离子电池在充放电过程中,活性锂可能会在负极表面产生不均匀沉积,多次循环之后就会在负极表面形成锂枝晶,且锂枝晶在负极和隔膜之间可以长大到数百微米的尺寸,因而对隔膜具有严重的穿刺威胁,如果隔膜被电极材料或锂枝晶刺破,则电池将会迅速发生短路并产生严重的燃烧或爆炸后果[3]。隔膜的穿刺强度定义为穿刺针在一定穿刺速率下刺破隔膜所需要的最大的力,对于锂离子电池正常工作所需的隔膜来说,一般要求具有足够的穿刺强度[4]。

静电纺丝纤维膜由于具有较高的孔隙率、大的比表面积和良好的电解液润湿性,目前已被广泛地用于高性能锂离子电池隔膜的研究[5-8]。当前的研究包括:通过控制静电纺丝工艺参数来调节纤维膜的结构以获得合适的孔径和孔隙率,同时通过添加无机纳米粒子、多层复合、热处理或者交联反应等手段提升纤维隔膜的拉伸强度、热稳定性和离子电导率等性能[9-12]。但对于静电纺丝纤维膜作为锂离子电池隔膜的穿刺强度研究却鲜有提及,而隔膜的穿刺强度对于锂离子电池的安全性具有至关重要的作用,因此迫切需要补充静电纺纤维膜穿刺强度的研究[13]。

本工作通过静电纺丝技术制备得到PPESK纤维膜,并通过控制纺丝时间并进行后续热处理得到一系列不同厚度的PPESK纤维膜,通过环境扫描电子显微镜观测热处理前后PPESK纤维膜的微观形貌。采用万能拉伸试验机对热处理PPESK纤维膜进行穿刺实验,测得不同厚度纤维膜的穿刺力-位移曲线,结果发现纤维膜厚度与其穿刺强度呈线性关系,对纤维膜穿刺孔区域的微观形貌分析表明,静电纺丝纤维膜与聚丙烯微孔隔膜相比具有完全不同的穿刺破坏机理。

1 实验材料与方法 1.1 实验材料聚芳醚砜酮(PPESK,MW=100000),采购自大连宝力摩有限公司,于120℃真空干燥24h后使用;N-甲基吡咯烷酮(NMP)、四氢呋喃(THF)均为分析纯,采购自国药集团化学试剂有限公司; Celgard 2400 PP隔膜(厚度:25μm,孔隙率:40%)用作对照实验。

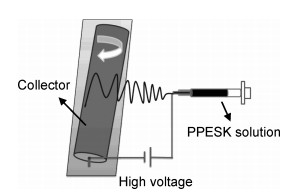

1.2 实验样品制备首先将干燥好的PPESK粉末溶解于NMP/THF体积比为5:5的混合溶液中,配制得到浓度20%(质量分数)的PPESK纺丝溶液。使用一次性医用注射器抽取5mL PPESK溶液用于静电纺丝,静电纺丝过程示意图如图 1所示,在针头末端形成的聚合物液滴在电荷斥力和表面张力的作用下形成射流,射流在电场力作用下经高速拉伸、溶剂挥发与固化,最终沉积在接收板上形成聚合物纤维。设置ELITE静电纺丝机工艺参数为:纺丝电压13kV;注射速率0.12mm/min;接收装置距针头的距离20cm;环境温度35℃,相对湿度40%;控制纺丝时间得到不同厚度的PPESK纤维膜。使用HABO真空热压机对不同厚度的PPESK纤维膜进行热处理,将PPESK纤维膜样品置于热压机的热压板上,设置热处理温度为320℃,保温时间1h,得到不同厚度的热处理PPESK纤维膜。

|

图 1 静电纺丝原理示意图 Fig. 1 Schematic diagram of electrospinning principle |

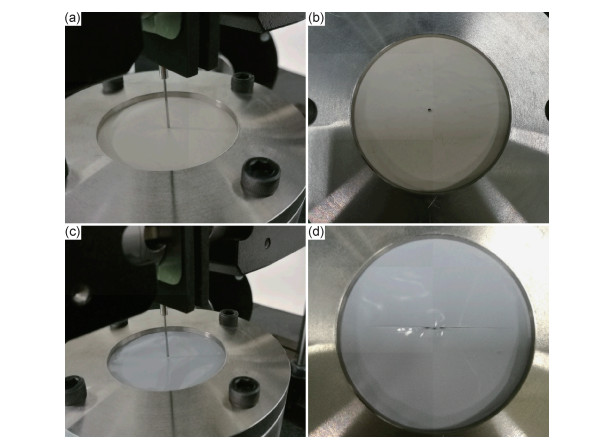

采用QUANTA200扫描电镜观测PPESK纤维膜热处理前后SEM图像;采用Instron 5965万能拉伸试验机测试热处理前后PPESK纤维膜的拉伸强度,纤维膜样品为10mm×50mm的矩形样条,设置拉伸速率为5mm/min,得到纤维膜的应力-应变曲线;使用Instron 5965万能拉伸试验机测试热处理PPESK纤维膜的穿刺强度,满足GB/T10004-2008实验标准的自制穿刺实验夹具及穿刺针如图 2所示,穿刺夹具圆盘直径为100mm,内部空腔部分圆的直径为50mm,不锈钢穿刺针直径1.0mm,针头是半径为0.5mm的半球形。首先将纤维膜裁剪成直径为100mm的圆形试样,然后使用穿刺实验夹具将纤维膜固定,将穿刺针安装在拉伸机动夹头上,设置穿刺实验速率为50mm/min,穿刺针将随着动夹头的移动刺穿纤维膜,得到纤维膜穿刺力-位移曲线;然后采用扫描电镜观测热处理PPESK纤维膜穿刺实验后破坏区域的SEM图像,以进一步探究纤维膜穿刺破坏机理。

|

图 2 穿刺实验夹具(a),(b)和穿刺针(c) Fig. 2 Fixtures of puncture experiment (a), (b) and puncture needle (c) |

图 3为静电纺丝PPESK纤维膜热处理和PP微孔膜的扫描电镜图像, 由图 3(a)可以看出,通过静电纺丝工艺制备得到了表面光滑、无规取向排布的PPESK纤维膜,图 3(c)展示了PP微孔膜的SEM图像,可以清楚地看到其狭缝状的微孔结构。由ImageJ软件分析可知热处理前后PPESK纤维膜的纤维直径相差不多,纤维平均直径均为1μm,但相同视野中可观察到的热处理PPESK纤维的数目更多,这应该是由于热处理温度320℃在聚芳醚砜酮材料的玻璃化转变温度以上并接近其熔点温度,导致PPESK纤维发生软化或者微熔融,在热压板压力作用下使纤维之间空隙变小、纤维膜变得更加致密[14]。未经处理的PPESK纤维膜实际表现为一种毛茸茸的状态,纤维之间的黏结力较小,在外力作用下很容易发生变形,不具有实用性,而热处理使得纤维交叉处形成了一些热黏结点,这将有助于形成稳定的纤维网络[15]。图 4所示的纤维膜应力-应变曲线表明,经过热处理PPESK纤维膜的拉伸强度从2.2MPa显著增强到15.8MPa,能够满足锂离子电池隔膜在电池装配过程中所受到的拉伸作用[16]。因此本工作选择热处理PPESK纤维膜作为研究对象,探究静电纺丝纤维膜的穿刺过程和破坏机理。

|

图 3 静电纺丝PPESK纤维膜热处理前(a)、后(b)和PP微孔膜(c)的扫描电镜图像 Fig. 3 SEM images of untreated (a), heat-treated (b) electrospun PPESK fibrous membrane and PP microporous membrane (c) |

|

图 4 静电纺丝PPESK纤维膜热处理前后的应力-应变曲线 Fig. 4 Stress-strain curves of electrospun PPESK fibrous membrane before and after heat treatment |

如图 5所示,将热处理PPESK纤维膜和PP微孔膜安装在穿刺夹具上,然后使用万能拉伸机动夹头将穿刺针固定,调整穿刺针的位置使其无限接近薄膜表面,然后开始进行穿刺实验。图 5(b)给出了PPESK纤维膜穿刺后的实物图,可以看出穿刺针在PPESK纤维膜表面留下了一个圆形的孔洞,而由图 5(d)可以看出PP微孔膜的穿刺区域呈现出撕裂的长条形,撕裂区域穿过穿刺孔中心位置长约35mm。两种隔膜在穿刺形貌上显示出巨大的不同之处,这应该与二者的制造工艺有关。PPESK纤维膜是由静电纺丝过程中带电聚合物射流在电场力作用下劈裂而成的细小射流,经溶剂挥发、固化而形成的无规取向纤维膜,薄膜在各个方向上呈现各向同性,因而在穿刺过程中穿刺应力沿各个方向扩散,不会在特定方向上形成应力集中,因而刺穿后仅留下一个与针头直径接近的圆形孔洞[17]。而PP微孔膜是由干法制备的单向拉伸锂离子电池隔膜,经熔融挤出的PP前驱膜首先在冷拉伸作用下产生微裂纹,然后又在热拉伸作用下将裂纹进一步拉伸得到微孔,在这一加工过程中,聚丙烯分子链得到了充分的拉伸,分子链沿拉伸方向有序排列,使PP微孔膜呈现出明显的各向异性[18]。因而,在受到垂直于PP微孔膜方向的穿刺力并被穿刺针穿透时,裂纹迅速沿PP分子链取向方向扩展,隔膜产生沿拉伸方向的撕裂状长条形断口。

|

图 5 热处理PPESK纤维膜穿刺前后(a),(b)和PP微孔膜穿刺前后(c),(d)的实验图 Fig. 5 Photographs of heat-treated PPESK fibrous membrane (a), (b) and PP separator (c), (d) before and after puncture test |

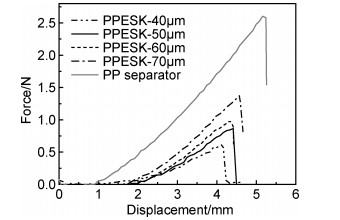

为了探究静电纺丝PPESK纤维膜厚度与穿刺强度之间的关系,通过控制静电纺丝时间并进行热处理得到了40~70μm的一系列厚度的纤维膜,然后裁剪成穿刺样品进行穿刺实验。图 6给出了几种不同厚度的PPESK纤维膜穿刺力-位移曲线,从图中看出位移在1mm之前,曲线几乎没有上升,即纤维膜上还没有产生力的作用,这主要是由于穿刺实验之前通过观测控制穿刺针接近纤维膜表面,但穿刺针和纤维膜表面仍有较小的距离。曲线在1mm之后开始缓慢地上升,穿刺针逐渐在纤维膜表面产生力的作用,随后穿刺针持续向纤维膜施加压力,纤维膜也逐渐产生向下的凹陷变形,直至纤维膜被穿透,穿刺强度达到最大。其中40μm厚的PPESK纤维膜穿刺强度最小,仅为0.62N,70μm厚的纤维膜穿刺强度最大,达到1.38N,穿刺强度随纤维膜厚度的增加而增大。Celgard 2400 PP隔膜的穿刺力-位移曲线也如图 6中所示,穿刺强度相比PPESK纤维膜更高,PP隔膜平均穿刺强度达到2.6N,这可能与PP隔膜较高的弹性模量和拉伸强度有关。

|

图 6 几种不同厚度的热处理PPESK纤维膜和PP微孔膜穿刺力-位移曲线 Fig. 6 Puncture force-displacement curves of PP separator and heat-treated PPESK membranes with different thicknesses |

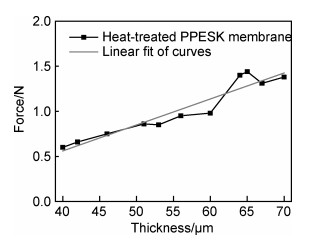

图 7给出了PPESK纤维膜穿刺强度随厚度的变化规律,图中给出了纤维膜40~70μm的一系列穿刺强度,通过线性拟合得出:穿刺强度F=0.029T-0.59(其中穿刺强度F单位为N,纤维膜厚度T单位为μm,关系式仅当T≥40μm时成立)。即在厚度超过40μm时,纤维膜穿刺强度与厚度呈现一定的线性关系,通过计算发现静电纺丝PPESK纤维膜在厚度达到110μm才能达到与PP微孔隔膜相同的穿刺强度,但是较厚的隔膜将会降低锂离子电池的能量密度、并降低充放电循环效率。因此若想提高静电纺丝PPESK纤维膜用于锂离子电池隔膜的实用性,必须对其穿刺强度进行进一步的增强,同时,对于静电纺丝纤维膜穿刺机理的深入研究也将有利于提高其穿刺强度。

|

图 7 热处理PPESK纤维膜穿刺强度随厚度的变化及其线性拟合 Fig. 7 Relationship between puncture strength and thickness of heat-treated PPESK fibrous membrane |

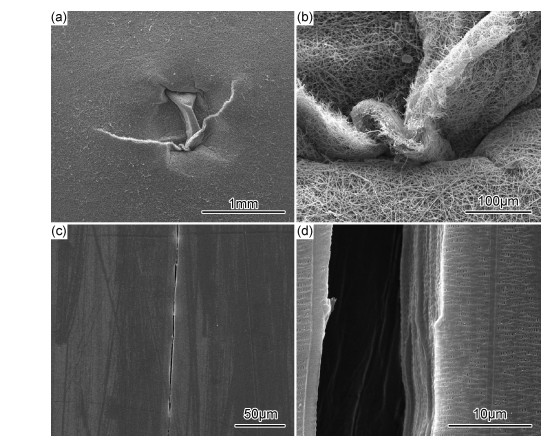

为了进一步探究两种隔膜的穿刺机理,将穿刺孔区域取样并进行喷金处理,用于扫描电镜观测。图 8 (a),(b)展示了静电纺丝PPESK纤维膜穿刺孔区域的SEM图像。在穿刺针接触之前纤维膜没有发生变形,当针头开始接触纤维膜时,纤维膜开始发生弯曲变形,接触压力和纤维膜的反作用力开始迅速增加。从图 8(a)可以看出PPESK纤维膜穿刺区域的整体形貌,穿刺区域向下凹陷,但看不到明显的穿刺通孔,这可能是由于纤维具有一定的弹性,当穿刺针随拉伸试验机动夹头抽离纤维膜时,部分纤维又回复到原位将穿刺孔重新填充。图 8(b)将穿刺孔区域进一步放大,可以明显地看出具有一定厚度的纤维膜被穿刺针挤压凹陷下去,并且周围的纤维发生明显的弯曲变形,部分纤维被挤压到一起,同时显示出一条纤维膜横截面,这说明在穿刺孔附近的纤维膜也产生了断裂行为,横截面处的纤维发生了明显的弯曲、变形和断裂。总的来说,静电纺丝PPESK纤维膜穿刺过程可分为4个阶段:针尖与纤维膜接触产生压力;针尖从纤维之间的空隙滑移,开始穿刺;纤维膜与针头截面之间的摩擦;针头穿过纤维膜时相互之间的滑动。图 8(c),(d)展示了PP微孔膜的穿刺实验形貌图。其中,图 8(c)的扫描电镜图像显示出PP微孔膜在穿刺后产生了一个长条形的撕裂区域,同时可以看出在穿刺孔以外的未破坏区域,PP隔膜具有明显的拉伸后的宏观取向,该方向与隔膜撕裂方向保持一致,图 8(d)给出了PP隔膜穿刺孔区域的放大图像,断口以外的未破坏区域可以清楚地看到干法拉伸得到的狭长形的微孔,断口处界面整齐,是一种典型的脆性断裂,破坏产生的速度较快、破坏区域的面积较大。静电纺丝PPESK纤维膜穿刺破坏的过程相比PP隔膜更加温和,穿刺孔区域的面积也更小,因而有助于缓解锂枝晶对于电池隔膜的破坏作用,但是静电纺丝PPESK纤维膜的穿刺强度还有待增强。

|

图 8 热处理PPESK纤维膜(a),(b)和PP微孔膜(c),(d)穿刺孔区域SEM图像 Fig. 8 SEM images of heat-treated PPESK fibrous membrane (a), (b) and PP separator (c), (d) after puncture test |

(1) 通过静电纺丝技术制备得到PPESK纤维膜,并进行热处理得到40~70μm一系列厚度的纤维膜,热处理PPESK纤维膜穿刺强度与膜厚度呈线性关系,穿刺强度F=0.029T-0.59(其中T为纤维膜厚度),厚度为70μm的PPESK纤维膜穿刺强度最高,达到1.38N。

(2) PPESK纤维膜与PP微孔膜穿刺破坏机理有较大的差异,各向同性的PPESK纤维膜穿刺破坏区域是一个圆孔,其穿刺过程主要是PPESK纤维受到穿刺针的挤压,使纤维发生变形、弯曲和断裂,从而使穿刺针从纤维空隙中滑移过去,而PP微孔膜是各向异性材料且刚度较大,在受到穿刺针挤压作用时,穿刺孔周围发生了快速的脆性断裂,因而穿刺破坏区域是一条狭长裂缝。静电纺丝PPESK纤维膜的穿刺破坏方式相对于PP微孔膜比较温和,有助于降低隔膜受锂枝晶穿刺带来的严重后果,但是PPESK纤维膜的穿刺强度仍有待提高。

| [1] | DEIMEDE V, ELMASIDES C. Separators for lithium-ion batteries:a review on the production processes and recent developments[J]. Energy Technology, 2015, 3 (5): 453–468. DOI: 10.1002/ente.v3.5 |

| [2] | LI J, DANIEL C, WOOD D. Materials processing for lithium-ion batteries[J]. Journal of Power Sources, 2011, 196 (5): 2452–2460. DOI: 10.1016/j.jpowsour.2010.11.001 |

| [3] | HARRY K J, HALLINAN D T, PARKINSON D Y, et al. Detection of subsurface structures underneath dendrites formed on cycled lithium metal electrodes[J]. Nature Materials, 2014, 13 (1): 69–73. DOI: 10.1038/nmat3793 |

| [4] | ZHANG S S. A review on the separators of liquid electrolyte Li-ion batteries[J]. Journal of Power Sources, 2007, 164 (1): 351–364. DOI: 10.1016/j.jpowsour.2006.10.065 |

| [5] |

李可峰, 尹晓燕. 聚苯醚纳米纤维锂电隔膜的制备[J].

材料工程, 2018, 46 (10): 120–126.

LI K F, YIN X Y. Polyphenylene oxide-based nanofiber separator prepared by electrospinning method for lithium-ion batteries[J]. Journal of Materials Engineering, 2018, 46 (10): 120–126. DOI: 10.11868/j.issn.1001-4381.2017.000464 |

| [6] | KANG W, MA X, ZHAO H, et al. Electrospun cellulose aceta-te/poly(vinylidene fluoride) nanofibrous membrane for polymer lithium-ion batteries[J]. Journal of Solid State Electrochem-istry, 2016, 20 (10): 2791–2803. DOI: 10.1007/s10008-016-3271-y |

| [7] | SHAYAPAT J, CHUNG O H, PARK J S. Electrospun polyimide-composite separator for lithium-ion batteries[J]. Ele-ctrochimica Acta, 2015, 170 (1): 10–21. |

| [8] | HUANG F, LIU W, LI P, et al. Electrochemical properties of LLTO/fluoropolymer-shell cellulose-core fibrous membrane for separator of high performance lithium-ion battery[J]. Materials, 2016, 9 (2): 11–15. |

| [9] | ZHOU X, YUE L, ZHANG J, et al. A core-shell structured polysulfonamide-based composite nonwoven towards high power lithium ion battery separator[J]. Journal of the Electrochemical Society, 2013, 160 (9): A1341–A1347. DOI: 10.1149/2.003309jes |

| [10] |

龚文正, 周晶晶, 阮诗伦, 等. 静电纺丝与静电喷雾技术共纺制备PPESK/PVDF复合锂电池隔膜[J].

材料工程, 2018, 46 (3): 1–6.

GONG W Z, ZHOU J J, RUAN S L, et al. PPESK/PVDF lithium-ion battery composite separators fabricated by combin-ation of electrospinning and electrospraying techniques[J]. Journal of Materials Engineering, 2018, 46 (3): 1–6. DOI: 10.3969/j.issn.1673-1433.2018.03.001 |

| [11] |

巩桂芬, 王磊, 兰健. EVOH-SO3Li/PET电纺锂离子电池隔膜电化学性能[J].

材料工程, 2018, 46 (3): 7–12.

GONG G F, WANG L, LAN J. Electrochemical properties of EVOH-SO3Li/PET lithium ion battery separator via electrosp-inning[J]. Journal of Materials Engineering, 2018, 46 (3): 7–12. DOI: 10.3969/j.issn.1673-1433.2018.03.003 |

| [12] | ZHAI Y, XIAO K, YU J, et al. Fabrication of hierarchical structured SiO2/polyetherimide-polyurethane nanofibrous sep-arators with high performance for lithium ion batteries[J]. Electrochimica Acta, 2015, 154 (2): 19–26. |

| [13] | BRISSOT C, ROSSO M, CHAZALVIEL J N, et al. In situ study of dendritic growth in lithium/PEO-salt/lithium cells[J]. Electrochimica Acta, 1998, 43 (10/11): 1569–1574. |

| [14] | QI W, LU C, CHEN P, et al. Electrochemical performances and thermal properties of electrospun poly (phthalazinone ether sulfone ketone) membrane for lithium-ion battery[J]. Materials Letters, 2012, 66 (1): 239–241. DOI: 10.1016/j.matlet.2011.08.042 |

| [15] | CHEN W Y, LIU Y B, MA Y, et al. Improved performance of PVdF-HFP/PI nanofiber membrane for lithium ion battery separator prepared by a bicomponent cross-electrospinning meth-od[J]. Materials Letters, 2014, 133 (1): 67–70. |

| [16] | YANILMAZ M, DIRICAN M, ZHANG X. Evaluation of electrospun SiO2/nylon 6, 6 nanofiber membranes as a thermally-stable separator for lithium-ion batteries[J]. Electrochimica Acta, 2014, 133 (1): 501–508. |

| [17] | SILBERSTEIN M N, PAI C L, RUTLEDGE G C, et al. Elastic-plastic behavior of non-woven fibrous mats[J]. Journal of the Mechanics and Physics of Solids, 2012, 60 (2): 295–318. DOI: 10.1016/j.jmps.2011.10.007 |

| [18] | LEE H, YANILMAZ M, TOPRAKCI O, et al. A review of recent developments in membrane separators for rechargeable lithium-ion batteries[J]. Energy & Environmental Science, 2014, 7 (12): 3857–3886. |

2019, Vol. 47

2019, Vol. 47