文章信息

- 王倩倩, 郑俊生, 裴冯来, 戴宁宁, 郑剑平

- WANG Qian-qian, ZHENG Jun-sheng, PEI Feng-lai, DAI Ning-ning, ZHENG Jim P

- 质子交换膜燃料电池膜电极的结构优化

- Structural optimization of PEMFC membrane electrode assembly

- 材料工程, 2019, 47(4): 1-14

- Journal of Materials Engineering, 2019, 47(4): 1-14.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001176

-

文章历史

- 收稿日期: 2018-10-08

- 修订日期: 2019-01-11

2. 上海机车检测认证技术研究中心有限公司, 上海 201805;

3. 佛罗里达州立大学 电气与计算机工程系, 美国 佛罗里达 32304

2. Shanghai Motor Vehicle Inspection Certification & Tech Innovation Center Co., Ltd., Shanghai 201805, China;

3. Department of Electrical and Computer Engineering, Florida State University, Florida 32304, USA

质子交换膜燃料电池(PEMFC)是一种高效的能量转换装置,能够将储存在氢燃料和氧化剂中的化学能通过电化学反应的方式直接转换为电能,具有绿色环保、高比能量、低温快速启动和高平稳运行的特点,被认为是替代内燃机的理想动力来源[1]。近几年,多国政府和公司致力于推动燃料电池电动车的发展,以日本为代表,2014年12月,丰田公司发布了Mirai氢燃料电池汽车;2016年3月,本田公司推出了Clarity燃料电池车。国内燃料电池汽车产业发展以上汽集团为代表,已完成前后四代氢燃料电池乘用车的开发,并在荣威950车型进行规模化验证。2017年11月,上汽大通在广州车展正式发布中国首款燃料电池宽体轻客FCV80,标志着燃料电池商用车实现了产业化。

然而,目前PEMFC的产业化进程仍然面临着成本过高、寿命较短等问题。提高PEMFC性能、降低系统成本主要有如下两种途径:一种是从催化剂本征活性角度出发,通过改变载体、制备合金催化剂等方式降低贵金属Pt使用量,提高催化剂活性和稳定性[2-3]。然而,这种方式很难全面改善PEMFC性能,因为电化学反应过程还受到三相界面以及电子、质子、气体和水的传质通道等诸多因素的影响;另一种是从膜电极和催化层结构的角度出发,通过探索出新的膜电极制备方法和制备工艺来改善PEMFC性能,这种方式涉及因素广,能从整体上协调反应进程,提高燃料电池性能,进而成为研究的重点。

膜电极(MEA)是质子交换膜燃料电池的核心部件,为PEMFC提供了多相物质传递的微通道和电化学反应场所,其性能的好坏直接决定PEMFC性能的好坏。美国能源部(DOE)提出2020年车用MEA技术指标是:成本小于$14/kW;耐久性要达5000h;额定功率下功率密度达到1W/cm2[4]。按此要求,贵金属Pt的总用量应小于0.125mg/cm2,0.9V时电流密度应达到0.44A/mgPt[4]。目前性能最好的MEA是由3M公司研发的纳米结构薄膜(nanostructured thin films, NSTF)电极,其Pt含量可降至0.15mg/cm2,但容易发生水淹,需解决耐久性问题;国内推出膜电极产品并对外销售的企业并不多,技术水平与国外存在较大差距。因此制备价格低廉、性能高、耐久性好的MEA成为世界各国研究人员广泛关注的热点研究课题[5]。

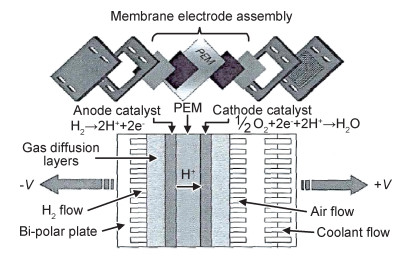

MEA主要由气体扩散层(gas diffusion layer,GDL)、催化层(catalyst layer,CL)和质子交换膜(proton exchange membrane, PEM)组成,其结构放大图如图 1所示[6]。在电化学反应过程中,MEA各功能层需要共同参与、相互配合,功能层的传质、催化、传导等能力制约着PEMFC的性能,通过优化各功能层的结构将对提升PEMFC性能具有举足轻重的作用[7]。近年来,许多研究者从优化功能层结构方面着手,对MEA制备方法进行了改进,取得了显著的研究成果[8-9]。本文整理了近几年关于MEA制备相关的研究文献,聚焦各功能层结构改进对PEMFC性能的影响,以期对下一步研究提供启示。

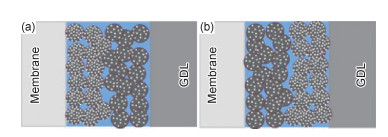

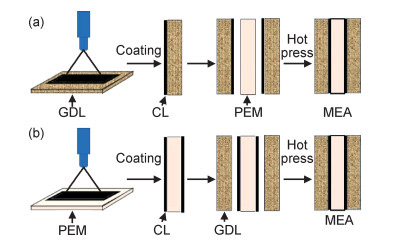

1 传统MEA的制备方法传统MEA制备方法根据CL支撑体的不同可以分为两类:一类是CCS(catalyst-coated substrate)法,是将催化剂活性组分直接涂覆在GDL上,分别制备出涂布了催化层的阴极GDL和阳极GDL,然后用热压法将两个GDL压制在PEM两侧得到MEA(图 2(a));另一类是CCM(catalyst-coated membrane)法,是将催化剂活性组分涂覆在PEM两侧,再将阴极和阳极GDL分别贴在两侧的CLs上经热压得到MEA(图 2(b))。CCS法制备MEA的优点在于制备工艺相对简单成熟,制备过程利于气孔形成,PEM也不会因“膜吸水”而变形。缺点是制备过程中催化剂容易渗透进GDL中,造成催化剂浪费和较低的催化剂利用率。另外,CL和PEM之间的结合力也通常较差,界面阻力大。与CCS法相比,CCM法能够有效提高催化剂利用率、大幅度降低膜与CL之间的质子传递阻力,成为当前MEA制备的主流技术。

|

图 2 传统MEA制备流程示意图 (a)CCS法;(b)CCM法 Fig. 2 Process of preparation of traditional MEA (a)CCS method; (b)CCM method |

无论是使用CCS法还是CCM法制备MEA,制备过程中都需要将催化剂活性组分负载到支撑体上,按照具体的涂覆方式,可以分为转印法、刷涂法、超声喷涂法、丝网印刷法、溅射法、电化学沉积法等。下面针对较有应用前景的转印法、电化学沉积法、超声喷涂法进行简要介绍。

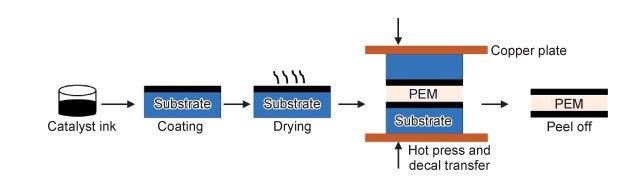

1.1 转印法(decal transfer method)转印法是先将催化剂浆料(一般由Pt/C或E-TEK催化剂、聚四氟乙烯乳液或Nafion溶液与醇类溶液混合而成)涂覆于转印基质上,然后烘干形成三相界面,再通过热压(温度约为210~250℃)方式将其与GDL或PEM结合,实现CL由转印基质向支撑体的转移,随后移除转印基质便可制得MEA(见图 3)。通过转印法制得的MEA一般Pt负载量低、催化剂损耗小。Wilson等[10]于20世纪90年代初开创了转印法,在随后的几十年中转印法制备工艺得到了不断的改进。为了提高CL的迁移率,研究人员在催化剂浆料中添加了预膨胀溶剂[11],实现了较好的转移效果,但后期膨胀剂去除较为困难。Park等[12]发现,若在涂覆催化剂浆料之前,在转印基质上增涂一层由碳粉和Nafion聚合物混合而成的碎裂碳层,可以明显提高转移率。最近,Shahgaldi等[13]通过低温转印法(low temperature decal transfer method)制备了MEA,在没有涂覆额外碎裂层的情况下,实现了催化剂从基质到膜的完全转移,并且热压温度可以降到130℃,但是制备过程需要高压(6894kPa)。

|

图 3 转印法制备MEA流程示意图 Fig. 3 Schematic diagram of MEA preparation by decal transfer method |

转印法制备过程中PEM不需要接触溶剂,因此有效避免了膜“吸水”膨胀起皱等问题,成为改进CCM型MEA性能的可靠方法之一[13]。然而,转印法仍然存在以下难点需要攻破:(1)提高催化剂利用率,使活性成分能完全从基质转移到膜上并实现均匀分布;(2)研制特定的转印基质和浆料,要求二者既要在涂覆时有很好的“亲和力”又要在热压过程中容易剥离;(3)制备过程中避免产生Nafion薄层(对着GDL层方向)[13-15], 提升MEA传质能力。

1.2 电化学沉积法(electrodeposition method)电化学沉积法是一种高效、精确、可扩展的MEA制备方法,一般在三电极电镀槽中进行,在外加电场的作用下,不仅可以将分布均匀的催化剂颗粒直接沉积到MEA核心三相反应区,还可以将Pt或Pt合金从其混合溶液或熔融盐中电解出来与Nafion紧密接触[16-17]。因此,在保证燃料电池性能的前提下,能够有效降低Pt的负载量。电化学沉积法按照外通电流类型可以分为直流和脉冲两种,与直流电流相比,脉冲电流下,电极表面沉积条件将连续变化,更容易改变沉积颗粒的大小和形态,通常会使颗粒粒径更小[18],制备过程如图 4所示。

|

图 4 电沉积法制备MEA示意图 Fig. 4 Schematic diagram of MEA preparation by electrodeposition method |

Taylor等[16]最早发明了电化学沉积法,他们先用Nafion溶液浸渍无催化活性的碳电极,然后将电极放入工业电镀槽内电镀,电镀过程中电解液内的Pt离子要穿过电极表面的Nafion薄层,并在同时具有离子和电子导电性的区域还原沉积。Antoine和Durand[19]使用H2PtCl6浸渍电极并在Nafion活性层内电沉积Pt颗粒,得到的CL更薄,Pt的含量高达40%(质量分数,下同),但是CL内残留的Cl-离子易使Pt催化剂中毒。电化学沉积法的主要缺点是沉积的催化剂颗粒粒径较大且大小不均。为了制备粒径小、Pt/C比例高的催化剂,Kim等[20]采用脉冲电沉积法(pulse electro-deposition method)在GDL上沉积了0.25mg/cm2的Pt催化剂,Pt颗粒粒径小于5nm,Pt/C比最高可达75%。用其制备的MEA,经测试0.8V时电流密度最大能达到0.38A/cm2,而作为参照的Pt/C电极只有0.2A/cm2。最近,Adilbish等[21-22]通过脉冲电泳沉积法(pulsed electrophoresis deposition,PED),在脉冲电流30mA/cm2、循环时间1s、占空比25%的条件下,制备出2~4nm粒径、2~2.5μm厚的超薄CL。但是,电化学沉积法制备过程中催化剂团聚、分布不均等问题还有待解决[23]。

1.3 超声喷涂法(ultrasonic spray method)超声喷涂法是近几年才发展起来的MEA制备方法[24],该法制备的一般流程为:先将催化剂浆料在超声浴中震荡,分散均匀,然后再在超声条件下喷涂到支撑体(GDL或者PEM)上。Su等[25]采用超声喷涂法制备了高温CCS型MEA,并在160℃条件下测试了4种不同Pt负载量(0.138,0.350,0.712,1.208mg/cm2)对燃料电池性能的影响。结果发现,当负载量为0.350mg/cm2时峰值能量密度及峰值质量功率同时达到最大,分别为0.339W/cm2和0.967W/mgPt。此外,与手工喷涂、空气喷涂、刀具涂层等制备方法相比,在类似性能下,超声喷涂法制备的MEA的Pt负载量最低。最近,Sassin等[26]通过自动化超声喷涂法快速重复制备了实验室规模的CCM型电极,过程如图 5所示。实验中发现喷嘴高度影响燃料电池的性能,当高度为3.5cm时制得的电极与高度为5.0cm或6.4cm时制得的电极相比,电池电流密度较小,这可能是因为较低喷嘴高度会增加催化层表面裂缝,不利于及时排出CL中生成的水,进而降低电极性能。超声喷涂法有如下优点:(1)调控超声频率,能使喷出的“墨水”回弹小且不易过喷涂,节约催化剂用量,适合实验室操作;(2)高频振动状态下,催化剂高度分散,团聚减少,喷嘴处不易发生堵塞,喷在支撑体上的催化剂排布也非常均匀,因此能够有效制备薄膜涂层;(3)操作简单,自动化流程,适合MEA的批量化生产。超声喷涂法的缺点是能耗较大,成为大规模应用的一个障碍。

传统方法制备的MEA在结构上有很多缺陷并由此引发一系列问题,严重影响了PEMFC性能的提升,比如CL中催化剂颗粒、Nafion等的随机乱堆,造成催化剂利用率低、寿命短、电池极化严重等问题;再比如GDL中的孔隙杂乱分布,一定程度上制约了GDL的排水和通气功能。为了克服上述问题,新的MEA在结构设计上必须采取多维度、多方向的改进措施,以期改善三相界面上质子、电子、气体等物质的多相传输能力,提高贵金属Pt利用率,进一步提升PEMFC的综合性能。近年来,越来越多的研究通过改进制备方法、优化功能层结构来提高PEMFC的性能。

2 MEA制备方法改进 2.1 CL结构改进CL是MEA最核心的部件,即是电化学反应场所,又是气体、水、电子、质子等物质的传递通道。电化学反应是在由催化剂、电解质和气体接触体构成的“三相区”进行的,因此理想的CL要有足够多的满足“三相区”的催化活性位点。此外,还要有足够小的传质阻力,便于电子、质子以及反应物的传递。为了实现上述要求,提高CL性能,需要对CL结构进行改进,其中CL梯度化、有序化结构设计是非常有效的途径。

2.1.1 CL梯度化结构增加CL中的Nafion含量,虽然能够提高其质子传导能力,但孔隙率也随之下降,不利于气体和水的传输。此外,模拟计算发现均匀分布的CL并不是电极获得最优性能的理想结构[7]。因此,需要平衡Nafion用量,并对其分布进行梯度化设计。研究表明,若在靠近PEM处增加Nafion含量,而在靠近阴极微孔层(GDL核心部分)处提高孔隙率可以有效提升PEMFC性能。Xie等[28]通过实验证实,在中、高电流密度下,与均匀分布(Nafion含量为30%)或者反方向梯度分布的CLs相比,从PEM侧到CL侧依次递减Nafion含量(40%/30%/20%)能使电池功率达到最大。电化学阻抗谱分析发现,电池功率的增加与PEM侧高含量的Nafion有关,因为其提升了CL的质子电导率,降低了PEM与CL交界处的离子阻抗。另外,由于GDL侧Nafion含量较低,因此孔隙率较高,输气和排水阻力下降。

理论分析表明CL内各处的电化学反应速率是不相同的,因此为了提高反应活性、降低Pt负载量,需要对CL中的催化剂进行梯度化设计[29]。Taylor等[30]使用喷涂法制备了Pt/C比梯度化的三层CL结构:从PEM侧开始,炭黑上的Pt负载量依次递减(50%/20%/10%)。与均匀分布的催化剂(20%)相比,在Pt总负载量几乎相同的情况下,催化剂梯度分布时性能更好。近年来,越来越多的研究者认为催化剂梯度化设计要依据具体操作条件而定,比如Matsuda等[31]根据加湿条件和氧含量的变化,设计了两种梯度化CLs:低加湿情况下,由于质子导电率较低,PEM侧的反应要比GDL侧剧烈,因此需要提高PEM侧Pt负载量(图 6(a));而在高加湿且阴极氧分压较低情况下,氧气扩散系数低,GDL侧反应更剧烈,因此需要增加GDL侧Pt负载量(图 6(b))。并在随后的实验中考察了理论模型对反应分布的影响,证实了在不同操作条件下,电池性能依赖于催化层结构。

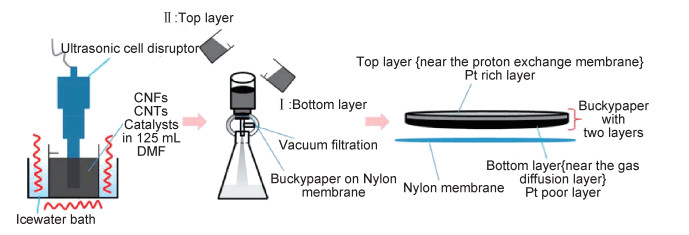

更为有效的CL梯度化设计是综合催化剂、Nafion及孔隙含量的梯度化。Su等[32]对比了以下3种结构CLs的性能:(1)传统单层结构:Pt负载量为0.2mg/cm2,Nafion含量为33%(质量分数,下同);(2)传统双层结构:仅对Nafion含量进行梯度化设计(GDL侧为20%,PEM侧为33%),Pt/C比都为40%;(3)新型双层结构:Nafion含量和Pt/C同时梯度化,GDL侧为低浓度Nafion(20%)和Pt/C(10%),而PEM侧为高浓度Nafion(33%)和Pt/C(40%)。结果发现,0.6V下新型双层结构的MEA的电流密度可达1.04A/cm2,高出传统单层结构35.9%,同时也高出传统双层结构24.8%。显然,这一性能的改进与Nafion和Pt/C比同时梯度化有关:一方面GDL侧较少的Nafion和催化剂含量降低了CL的传质阻力,有利于氧气在CL中的扩散以及产物水的排出;另一方面,通过阻抗分析发现新型双层结构的设计降低了MEA电荷转移阻抗,因此具有更有效的电化学活性层。近年来,本课题组也在CL梯度化方面进行了一系列研究。Ye等[33]以商业Pt/C催化剂为活性组分,通过真空抽滤制备了Pt含量和孔隙率反向梯度分布的双层Buckypaper催化层。该催化层优点在于:(1)Buckypaper立体结构具有自支撑功能,避免了Nafion对Pt/C颗粒的包裹;(2)梯度分布结构强化了MEA的传质,提高了Pt的利用率;(3)Buckypaper具有很好的耐久性与导电性。单电池测试显示,与传统均匀分布的Pt/C催化层相比,采用Buckypaper催化层后MEA性能提高了11%。Zhu等[34]使用聚电解质聚二烯丙基二甲基氯化铵(PDDA)对碳纳米管(CNTs)表面进行了非共价改性,并制备出载量为40%的Pt/PDDA-CNTs催化剂,用其替代Ye等[33]的商业Pt/C,制备出结构类似的具有梯度分布的立体双层Buckypaper催化层,制备过程见图 7。该改进使催化层厚度明显降低,半电池测试中催化层电化学活性、耐久性和Pt利用率(>90%)进一步提升,且在单电池测试中,同样表现出优异的催化活性和耐久性。

总的来说,在氧还原高反应区,提高Nafion含量和Pt负载量能够降低质子传递阻力、提高电化学反应活性;而在低反应区域,由于不太需要高质子电导率和催化活性,因此可以降低催化剂和Nafion的含量,这样不仅提高了Pt的利用率,还降低了氧气扩散和水排出的传质阻力。然而,虽然梯度化设计在一定程度上改善了MEA性能,但是CL中孔隙和物质的分布呈无序状态,传质过电位仍然很高,有待进一步改进。

2.1.2 CL有序化Middelman[35]最早提出了有序化电极模型,目的是实现CL中催化剂载体、催化剂、质子导体(Nafion)等物质的有序分布,以此扩大三相反应界面、形成优良的多相传质通道,进而降低电子、质子及反应物的传质阻力,提高催化剂利用率。近几年,CL有序化结构得到快速发展,成为MEA制备技术领域研究热点。

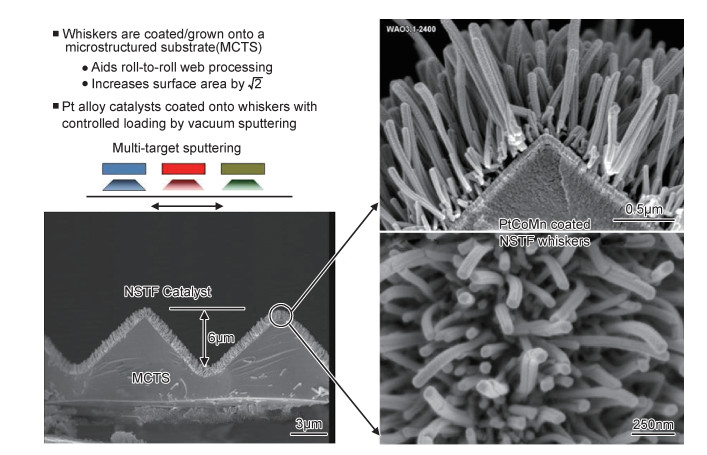

目前,有序化MEA中性能最好的是由3M公司研发的NSTF电极。与传统Pt/C相比,NSTF电极有4个主要特征[36]:(1)催化剂载体是一种定向有机晶须,结构如图 8所示,该载体不仅表面积大,而且不易被电化学腐蚀,克服了传统炭黑载体的缺陷;(2)催化剂为Pt合金薄层,不再是分散和孤立的纳米颗粒,与直径为2~3nm颗粒相比,其氧还原活性提高了5~10倍;(3)NSTF是通过转印法制备的CCM型MEA,先将苯基有机颜料粉PR-149在特定的转印基质(MCTS)上升华,后经退火处理,聚苯层将转化为定向单分子晶须,向晶须上溅射Pt膜催化剂后制得CL,以上过程可以在真空卷布机中经过一个连续步骤完成,因此工艺流程简单,制备时间短,为大规模商业化应用提供了可能;(4)CL厚度(0.25~0.7μm)只有Pt/C电极CL的1/20~1/30。极薄的CL降低了O2传质阻力,提高了电池电流密度,但同时也缩小了阴极容水空间,电极容易发生水淹。截至2015年9月,组合最佳的NSTF电极(阳极为0.019mgPt/cm2的PtCoMn/NSTF,阴极为0.096mgPt/cm2的Pt3Ni7 (TREATED)/NSTF+0.016mgPt/cm2的Pt/C,PEM为3M 725EW 14μm PEM,GDL为3M 2979)的性能与DOE指标对比情况如表 1所示[4, 37],由此可见NSTF电极性能已有部分达到MEA商业化指标要求,但是耐久性还远低于目标值。虽然Pt3Ni7/NSTF合金有很好的初始氧还原催化活性,但是Ni容易从电极中溶解形成Ni2+,造成极限电流密度大幅度下降,Cullen等[38]通过对CL进行脱合金腐蚀和退火预处理,降低了合金中Ni的摩尔分数,有效提高了极限电流密度。但是在耐久性循环测试中Ni仍不断从合金中脱离,催化剂孔隙增大、表面变的平滑,因此质量活性下降,功率损失严重。为了能同时达到高活性和耐久性的目标,需要重新设计和修正合金催化剂的初始组成以及预处理方式。

| Characteristic | Units | DOE 2020 targets | 3M 2015 status |

| Q/ΔT | kW/℃ | 1.45 | 1.45 |

| Cost | $/kW | 7 | 8.62N |

| Durability with cycling | h | 5000 | 656-1864 |

| Performance@0.8V | mA/cm2 | 300 | 310 |

| Performance@rated power | mW/cm2 | 1000 | 861 |

| Platinum group metal total content (both electrodes) | g/kW (rated) | 0.125 | 0.147 |

| Platinum group metal (PGM) total loading | mgPt/cm2(electrode area) | 0.125 | 0.131 |

| Note:MEA cost estimated by strategic analysis. | |||

催化剂有序化主要是指Pt纳米线、Pt纳米柱、Pt纳米管等Pt纳米有序化结构。Pt纳米线具有活性晶面多、结构高度有序、传质阻力低、Ostwald熟化弱等优点,模板合成法是目前应用最广的制备Pt纳米线的方法。Lv等[39]使用软表面活性剂模板制备了横截面为(2.2+0.2)nm的碳载PtCo合金纳米线催化剂,与传统Pt/C催化剂相比,半电池测试中电池的氧还原质量比活性(0.125A/mgPt)提高了1.5倍,耐久性也进一步改善。Galbiati等[40]通过电子束蒸发(electron beam evaporation, EBE)技术在多孔阳极氧化铝模板表面沉积了Pt,制备出平均直径150~300nm、长度150nm、壁厚20nm的Pt纳米管有序序列催化剂,将其与Nafion®交换膜热压组装成MEA,并进行电池性能测试。结果显示与传统Pt/C催化剂相比,0.6V下单位催化剂表面电流密度增加了两倍,这是因为Pt纳米管不需要多孔碳载体,因此CL中催化剂可及性高,传质阻力低。但是,半电池测试中其电化学活性面积(electrochemically active surface, ECSA)却远低于Pt/C电极(17cmPt2/cmgeo2vs 110cmPt2/cmgeo2),因为Pt/C电极内分散的Pt纳米颗粒有更大的比表面积。近年来,Pt纳米结构得到不断丰富,比如Kim等[41]通过静电脉冲沉积技术以及胶体晶体模板法制备了有序反蛋白结构(inverse opal structure,IO)大孔Pt催化层,负载量约为0.12mg/cm2,厚度为1~2μm,开放的电极表面以及内部互连的孔隙结构增加了反应物的扩散速率,因此电池功率密度大幅度上升(见图 9)。

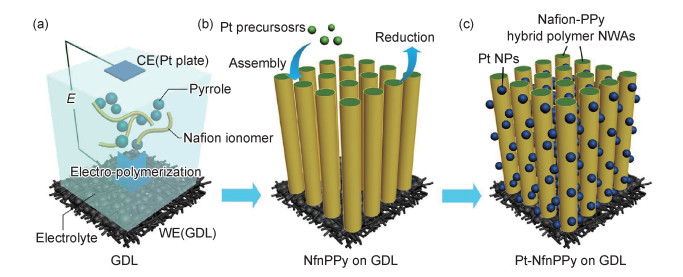

针对催化剂载体有序化,研究比较多的是碳纳米管,除此以外还有TiO2, NbO2, WO等金属氧化物。使用碳纳米管作为载体有很多优点,比如增加电极在高电压下的耐久性、提高Pt颗粒催化活性等。使用垂直有序的碳纳米管(VACNTs)制备MEA,有利于氧气扩散、产物水排出,还可以提高Pt的使用效率,缺点是制备过程中碳纳米管容易结块。后来,Murata等[42]在湿法制备VACNT过程中,通过选择合适的制备溶剂和干燥方法,避免了碳纳米管的打结,并以此VACNT为催化剂载体,通过化学沉积法负载了0.1mg/cm2、直径为2~2.5nm的Pt颗粒,后经转印法与膜热压制得MEA。电极性能测试结果显示,该结构MEA传质能力明显改善,0.6V下电流密度能达到2.6A/cm2。然而,使用碳纳米管作为载体通常制备成本高、工艺复杂,且碳载体易腐蚀和氧化,严重制约了催化剂的耐久性,仍需进一步改进。为了促进CL中质子的传输,质子导体有序化设计也在尝试研究中。Xia等[43]用含吡咯和Nafion的水溶液作为电解液,在GDL表面电化学沉积了聚吡咯支撑的Nafion纳米线阵列(NfnPPy)。NfnPPy经Pt(NH3)2(NO2)2水溶液浸渍和H2还原后,表面沉积了(0.065±0.007) mg/cm2的Pt颗粒(见图 10),用其作为MEA阴极和阳极的CL,电池表现出优异的氧还原催化活性,质量比功率密度达到5.23W/mgPt且耐久性极好。这主要是因为该CL不仅同时具备电子和质子的良导体(聚吡咯传递电子,Nafion传递质子),而且纳米线阵列之间的空隙又为反应物和产物提供了优质的传质通道,因此推动了整个体系的快速充电和物质传输。

目前,有序化MEA最有可能实现商业化应用,其不仅催化剂利用高、CL厚度较薄,而且制备过程中甚至可以不添加质子导体Nafion,不使用碳载体,因此可以有效降低传质阻力,增加电池催化活性。但是仍需寻找合适的催化剂及其支撑材料,并优化制备工艺来改善CL结构,以期强化对水的管理以及进一步提升PEMFC耐久性。

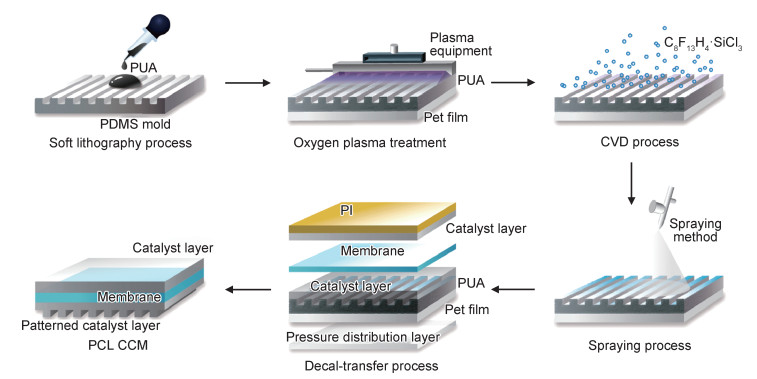

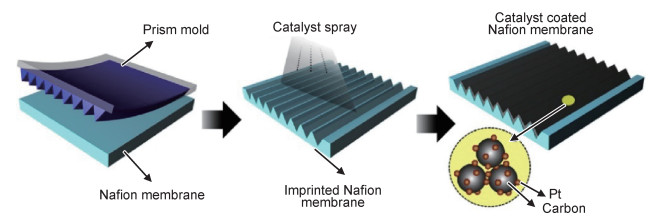

2.1.3 图案催化层(pattern catalyst layer, PCL)为了进一步提升催化剂利用率、改善电池系统的传质性能,近年来科研人员通过喷墨印刷、模具铸造等方法在催化层上构造可控的2D或3D图案,制备出具有先进结构的PCL。由于喷墨印刷是一种滴管添加式的涂覆方法,可以制备出组成梯度化或者3D结构随机分布的CL[44]。Towne等[44]报道了使用3D喷墨印刷法制备立体PCL,为CL结构设计提供了新思路。Silberner[45]通过Dimatix墨盒打印机,将20μL催化剂浆料喷印于PEM上,打印出简单的2D结构PCL(见图 11),并对PCL进行了电化学性能测试。在该技术基础上,Shukla等[46]提出要根据PEMFC中流场通道分布构造2D弯曲的PCL结构,如图 12所示,以期提升反应物在CL中的传递速度。然而,单电池测试结果显示,该催化层与均相催化层相比,电化学性能并没有明显提升。最近,Lee等[47]通过使用模具制备出具有高保真度的CL,制备过程如下:先对具有反线条图案的基板进行表面处理,然后在其表面直接涂覆催化剂浆料,形成平面内具有通道结构的CL,后经干燥并热压转移到膜上制备出MEA,过程见图 13。由于制备过程中基板尺寸稳定,因此热压和干燥操作对PCL表面图案影响不大。另外,在燃料电池系统组装过程中,GDL和CL有部分区域会受到了流场板肋部的挤压,在未被挤压的GDL与被挤压的CL之间,PCL表面的凹通道图案将为水和气体的传输提供优良的传质通道,因此可以强化PEMFC的传质能力。随后的电池性能测试也证明了这点,与平面膜相比,使用PCL的PEMFC的电池电流密度明显增加。近年来,还有文献[48-50]报道通过制备图案化交换膜来构造PCL表面的图案,但是该法制备出的PCL图案保真度低,因为在CL覆盖和干燥过程中,膜容易发生变形。基于以上分析可以发现,虽然图案化催化层的研究还不够成熟,却为制备具有先进结构和高效性能的CL奠定了基础并指明了方向。

PEM能传递质子但对电子绝缘,在PEMFC中PEM既起到传递质子的作用,又充当隔离阴极和阳极的角色。性能好的PEM要满足如下条件:(1)质子传导能力强;(2)力学性能好,不易变形;(3)热稳定性和电化学稳定性高。为了增加PEM|CL交互区域,降低系统传质阻力,PEM的结构设计也被引入到MEA制备过程中,可以通过开发新结构膜或图案膜来替代传统商业的NR-211、Nafion XL等PEM。

2.2.1 图案膜由于使用平面PEM时,Nafion聚合物很难充分渗入CL沟槽中,造成PEM和CL之间较差的机械和导电接触。通过在质子交换膜表面构造3D图案,可以有效增加PEM|CL界面面积、提高催化层ECSA值,进而提升MEA电化学性能[47]。最初,人们使用SiC砂纸摩擦等机械方式构造膜表面的立体结构。后来,逐渐发展为使用模具调整Nafion膜表面微结构。Koh等[48]将Nafion D520溶液倒入由硅晶圆制成的模具中,制备出表面具有微米尺寸线条的PEM膜(厚度约50μm)。电化学测试显示使用图案膜的MEA中的Pt/C催化剂的ECSA最高可达58.2m2/g,0.6V下电池功率密度可达1.26W/cm2,与平面膜相比,分别提升了31%和59%。Jang等[49]采用顺序刻印法制备了多尺度图案膜,具体过程如下:首先制备具有特征尺寸分别为800nm和40μm凸出圆柱的两个聚合物(PUA)模具,然后用纳米结构的PUA和平板玻璃衬底夹住Nafion NR-212膜并热压使膜表面形成纳米凹孔图案,再用微米结构的PUA热压膜使膜表面形成微米凹孔图案。由于第二次热压温度较低,因此热压结束后膜上纳米凹孔仍然存在。用上述制备的多尺度凹孔膜替代平面膜进行电池测试,结果显示电池功率密度提高10.7%(H2/空气),电化学表面增加7.4%。另外,电化学阻抗谱测试结果显示,系统传质阻力大幅度下降(下降50.8%)。Sang等[50]在膜表面刻印了菱形图案的阵列(如图 14所示),并产生3种与设备性能直接相关的综合效果:(1)在膜表面刻印图案会使膜局部变薄,因此电化学阻抗谱实验结果显示膜的阻力明显降低;(2)菱形图案增加了膜的几何表面积,电池电化学活性表面也将增加;(3)菱形图案强化了阴极CL的排水能力,因为垂直不对称的菱形结构使CL具有疏水性,因此电化学反应过程中形成的水汽容易汇聚成水滴并排出。随着水管理能力的提升,MEA功率密度也明显增加,与传统MEA相比增加了50%(0.72W/cm2vs 0.48W/cm2)。总的来说,图案膜制备方法大致可以分为以下3种:(1)物理刻蚀法,比如机械打磨、等离子刻蚀[51]等;(2)使用具有图案的模具热压膜表面形成图案膜,这是目前最常用的方法;(3)将液态离聚物(Nafion)装入刚性模具内,等溶剂蒸发后,便可从基板上剥离出图案膜。

从安全和成本角度考虑,PEMFC最佳操作温度为90~95℃,而95℃已经非常接近常压下水的沸点,因此产物水将快速蒸发,MEA面临失水的风险。Dang等[52]针对95℃的操作温度,设计了面向阴极的单面多孔PEM,以期增强水反向扩散能力(阴极到阳极),达到自润湿的目的。文献报道的多孔膜制备过程大多经历膜制备和孔构造两个步骤,而Dang通过简单直接的铸造工艺一步制备了孔大小分布均匀的单面孔膜(见图 15)。制备过程如下:将一定比例的Nafion和临二氯苯(ODB)加入到乙醇/水混合溶液中,随着溶剂的蒸发,混合液密度不断增加,ODB液滴逐渐浮出表面。去除所有ODB后,真空干燥1h,便可得到单面多孔膜。电池性能测试在温度为95℃,湿度分别为25%,50%,75%和100%的条件下进行,结果显示多孔膜性能要好于普通膜,电流密度提高了10%~16%,且在0.4V, 50%湿度时达到最大(858mA/cm2)。无水条件下,多孔膜电池功率密度为208mW/cm2,远高于平面膜(56mW/cm2),说明膜失水问题得到了缓解。此外,由于膜表面孔中有催化剂颗粒渗入,膜与电极间的界面电阻降低,分层难度增加,因此更加稳定。

通过改变ODB含量和制备参数,还可以制备全孔MEA[53]。虽然全孔膜无法完全隔离氢气和氧气,目前还不能在PEMFC中应用,但是全孔膜MEA有如下特点:(1)完全润湿的孔壁能为质子从阳极到阴极的迁移提供高效的传输通道;(2)利用穿透的气体在渗入孔中的催化剂附近生成水,可直接润湿膜而无需预加湿反应气体;(3)膜与气体相的接触面积增加,水传输界面阻力明显降低。这些特点使得全孔膜具有可观的潜在应用价值,值得进一步研究。

2.2.3 直接沉积膜直接沉积膜是指通过喷涂、喷墨印刷等方法分别在阴极和阳极CL表面直接涂覆薄层离聚物作为PEM,该膜具有三维结构的PEM|CL界面,厚度通常较薄(≈12μm)。当催化剂负载量相同时,使用直接沉积膜替代传统膜,电池功率密度明显增加(4W/cm2)。即使在干燥气体中操作,功率密度也没有明显下降,深入研究发现这是因为直接沉积膜强化了水的反向扩散[54]。Vierrath等[55]通过电化学阻抗谱研究发现,直接沉积膜具有较低的低频阻抗,即传质阻力。因此,与NR-211 CCM型电极相比,使用直接沉积膜后,传质阻力下降,电池功率密度明显提升。所以即使膜的材料、厚度以及电极构件全部相同,使用直接沉积膜仍能提高电池功率密度,尤其是在高电流密度的传质区域,最高能提升34%。此外,三维结构的PEM|CL界面也被认为是引起功率密度增加的原因之一。

最近,Bayer等[56]制备了类似结构10μm厚的直接喷涂膜,与传统50μm厚的N-212膜相比,虽然提升了电池功率密度,但H2穿透量也明显增加,H2交叉电流密度可达200mA/cm2,这可能是由膜上的裂纹造成的,因为制备过程中采用了Sigracet BC25气体扩散基质,其微孔层(micro porous layer, MPL)表面裂纹密度非常高。另外,测试结果也未发现该膜在降低电池传质阻力上的优势,大概是因为较高的H2交叉电流密度阻碍了电池性能的合理变化。

2.3 GDL结构改进在PEMFC中,GDL具有输气排水、传热、收集电流以及支撑CL等功能,尤其在水管理方面起到重要作用,其通常由具有大孔的支撑层(GDBL)和小孔的MPL构成,后经聚四氟乙烯(PTFE)处理调整孔的亲疏水性,获得憎水的输气孔道和亲水的排水孔道。理想的GDL需要有合适的孔隙率和孔径分布,以保证反应气体的有效扩散和产物水的顺利排出。

通常情况下,若增加GDL的孔隙率,有利于反应气体的扩散,但电极的导电性将下降;而若降低孔隙率,虽然能增强导电性但也阻碍了气体的传输。另外,孔隙率的分布还严重影响CL内反应气体以及电流密度的均匀分布,因此需对孔隙率进行梯度化设计。Huang等[57]设计了三维两相非等温GDL模型,以此探索PEMFC中热量和水传输之间的相互作用。经研究可推测若阴极GDL内孔隙率按线性梯度分布将有利于产物水的排出,通过优化参数可得最优的孔隙率分布:从流场板侧的0.7线性变化到CL侧的0.3。这时若采用Z型流场板,极限电流将从14053A/m2提升至16616A/m2。此外,研究还发现电化学反应生成的水会在GDL开放的孔隙中聚集,阻碍氧气到催化剂活性位点的传输。孔隙率梯度化分布可以改善上述状况,使得氧气利用率由55%提高到67%。除了孔隙率梯度化,PTFE含量的梯度化对GDL性能改进也有重要影响。Vijay等[58]制备了PTFE含量在纵向与展向梯度化分布的GDL,并通过能量色散X射线光谱(EDS)表征了样品中氟含量的分布,以此测得GDL中PTFE含量分布以及经PTFE处理后GDL疏水性能的变化。结果显示,PTFE含量的梯度化使得GDL内接触角也呈梯度化分布,因此各处排水能力不同,进而实现了对PEMFC的有效水管理。

总的来说,梯度化设计增强了GDL的输气排水功能,能够有效防止水淹现象的发生,但是为了提高单体性能,有时还需增强PEMFC自润湿能力。Kong等[59]开发了拥有双层GDBL结构的GDL-A′B和GDL-A′C两种GDL(见图 16),其中GDL-A′B的双层使用了相同的基质材料,而GDL-A′C中GDL-C层的孔隙率要比GDL-A′层低,这样设计的目的是为了提高其对水的保留能力。测量上述两种GDL的接触角、电阻和蒸汽通透率等物性参数,并与单层GDBL结构的GDL-A进行比较,发现虽然基质材料对物性的影响并不大,但GDBL的双层结构设计的作用明显。随后,他们在不同的相对湿度和化学计量比条件下进行了电池性能测试,结果显示在低湿度环境下使用GDL-A′C能够有效提高电池单体的功率密度。因此,双层GDBL结构设计有利于提升PEMFC自润湿能力。

本文以PEMFC的MEA为研究对象,着重介绍MEA各功能层结构设计对电池性能的影响。通过常规CCS法或CCM法制备的传统MEA在结构上存在缺陷,性能远达不到DOE商业化要求,为了克服此不足,需要对MEA中CL、PEM和GDL三功能层的结构进行改进,以此寻求对MEA制备工艺的优化。

在MEA的3个功能层中CL处于核心位置,是反应主要场所。理想的CL结构不仅要有足够多的催化活性位,还应使每个位点都得到充分利用,以此降低贵金属使用量。此外还要有足够小的传质阻力,便于电子、质子以及反应物的传递。目前,CL梯度化和有序化设计为降低Pt载量、促进多相物质传输提供了有效解决方案;PCL结构设计在改善系统传质性能方面也存在潜在价值,值得进一步研究。由于PEM既起到传递质子的作用,又充当隔离阴极和阳极的角色,通常较厚(50μm),传质阻力较大。图案膜或多孔膜能有效增加PEM|CL交互面积,降低界面阻力,而直接沉积膜的膜厚更薄(≈12μm),使得传质阻力显著降低。针对GDL进行梯度化设计能够有效促进氧气扩散,并强化对水的管理。

结构改进能够提升MEA部分性能,然而目前,只有3M公司开发的有序化NSTF电极基本满足DOE提出的商业化性能要求,其他仍处于实验室研究阶段。未来膜电极结构改进可以从下面3方面进行考虑:(1)进一步研究3个功能层之间的配合关系和协同作用,耦合使用多种先进结构功能层,使MEA综合性能达到最优,以满足商业化要求;(2)研究极限操作条件的影响(低温、低湿等),从改进功能层结构角度提升MEA在极限条件下的耐受性,制备普适性的MEA;(3)优化制备工艺,简化制备流程,为大规模应用提供可能。

| [1] |

衣宝廉.

燃料电池和燃料电池车发展历程及技术现状[M]. 北京: 科学出版社, 2018.

YI B L. Development history and technology status of fuel cells and fuel cell vehicles[M]. Beijing: Science Press, 2018. |

| [2] | BRITTO P J, SANTHANAM K S, RUBIOA, et al. Improved charge transfer at carbon nanotube electrodes[J]. Advanced Materials, 1999, 11 (2): 154–157. DOI: 10.1002/(ISSN)1521-4095 |

| [3] | HWANG S J, KIM S K, LEE J G, et al. Role of electronic perturbation in stability and activity of Pt-based alloy nanocataly-sts for oxygen reduction[J]. Journal of the American Chemical Society, 2012, 134 (48): 19508–19511. DOI: 10.1021/ja307951y |

| [4] | NONE.Fuel cell technical team roadmap[R/OL].United States: [s.n.], 2013[2018-11-01].Web.doi: 10.2172/1220127. |

| [5] |

王诚, 王树博, 张剑波, 等. 车用质子交换膜燃料电池材料部件[J].

化学进展, 2015, 27 (2/3): 310–320.

WANG C, WANG S B, ZHANG J B, et al. The key materials and components for proton exchange membrane fuel cell[J]. Progress in Chemistry, 2015, 27 (2/3): 310–320. |

| [6] |

黄豪.质子交换膜燃料电池膜电极耐久性研究[D].上海: 华东理工大学, 2018. HUANG H.Durability study of membrane electrode accembly for proton exchange membrane fuel cell[D].Shanghai: East China University of Science and Technology, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10251-1018225916.htm |

| [7] |

汪圣龙, 唐浩林, 潘牧, 等. 膜电极结构对质子交换膜燃料电池性能的影响[J].

材料导报, 2003, 17 (10): 37–40.

WANG S L, TANG H L, PAN M, et al. Progress in MEA structure and its influences on PEM fuel cell[J]. Materials Review, 2003, 17 (10): 37–40. DOI: 10.3321/j.issn:1005-023X.2003.10.011 |

| [8] | JEONG G, KIM M J, HAN J, et al. High-performance membrane-electrode assembly with an optimal polytetrafluoroethylene content for high-temperature polymer electrolyte membrane fuel cells[J]. Journal of Power Sources, 2016, 323 : 142–146. DOI: 10.1016/j.jpowsour.2016.05.042 |

| [9] | ZHANG C K, YU H M, LI Y K, et al. Supported noble metals on hydrogen-treated TiO2 nanotube arrays as highly ordered electrodes for fuel cells[J]. Chem Sus Chem, 2013, 6 (4): 659–666. DOI: 10.1002/cssc.201200828 |

| [10] | WILSON M S, GOTTESFELD S. Thin-film catalyst layers for polymer electrolyte fuel cell electrodes[J]. Journal of Applied Electrochemistry, 1992, 22 (1): 1–7. |

| [11] | CHO D H, LEE S Y, DONG W S, et al. Swelling agent adopted decal transfer method for membrane electrode assembly fabrication[J]. Journal of Power Sources, 2014, 258 (14): 272–280. |

| [12] | PARK H S, CHO Y H, CHO Y H, et al. Modified decal method and its related study of microporous layer in PEM fuel cells[J]. Journal of the Electrochemical Society, 2008, 155 (5): B455–B460. DOI: 10.1149/1.2844420 |

| [13] | SHAHGALDI S, ALAEFOUR I, UNSWORTH G, et al. Development of a low temperature decal transfer method for the fabrication of proton exchange membrane fuel cells[J]. International Journal of Hydrogen Energy, 2017, 42 (16): 11813–11822. DOI: 10.1016/j.ijhydene.2017.02.127 |

| [14] | KRISHNAN N N, PRABHURAM J, HONG Y T, et al. Fabrication of MEA with hydrocarbon based membranes using low temperature decal method for DMFC[J]. International Journal of Hydrogen Energy, 2010, 35 (11): 5647–5655. DOI: 10.1016/j.ijhydene.2010.03.023 |

| [15] | HONG J C, JANG H, LIM S, et al. Development of a novel decal transfer process for fabrication of high-performance and reliable membrane electrode assemblies for PEMFCs[J]. International Journal of Hydrogen Energy, 2011, 36 (19): 12465–12473. DOI: 10.1016/j.ijhydene.2011.06.113 |

| [16] | TAYLOR E J. Preparation of high-platinum-utilization gas diffusion electrodes for proton-exchange-membrane fuel cells[J]. Journal of the Electrochemical Society, 1992, 139 (5): L45–L46. DOI: 10.1149/1.2069439 |

| [17] | LAPP A S, DUAN Z, MARCELLA N, et al. Experimental and theoretical structural investigation of AuPt nanoparticles synthesized using a direct electrochemical method[J]. Journal of the American Chemical Society, 2018, 140 : 6249–6259. DOI: 10.1021/jacs.7b12306 |

| [18] | QU N S, ZHU D, CHAN K C, et al. Pulse electrodeposition of nanocrystalline nickel using ultra narrow pulse width and high peak current density[J]. Surface & Coatings Technology, 2003, 168 (2): 123–128. |

| [19] | ANTOINE O, DURAND R. In situ electrochemical deposition of Pt nanoparticles on carbon and inside nafion[J]. Creative Education, 2001, 5 (45): 13825–13832. |

| [20] | KIM H, POPOV B N. Development of novel method for preparation of PEMFC electrodes[J]. Electrochemical and Solid-State Letters, 2004, 7 (4): A71–A74. DOI: 10.1149/1.1648611 |

| [21] | ADILBISH G, YU Y T. Effect of the Nafion content in the MPL on the catalytic activity of the Pt/C-Nafion electrode prepared by pulsed electrophoresis deposition[J]. International Journal of Hydrogen Energy, 2017, 42 (2): 1181–1188. DOI: 10.1016/j.ijhydene.2016.09.143 |

| [22] | ADILBISH G, LEE J W, JANG Y S, et al. Preparation of Pt/C electrode with double catalyst layers by electrophoresis deposition method for PEMFC[J]. International Journal of Hydrogen Energy, 2014, 39 (7): 3381–3386. DOI: 10.1016/j.ijhydene.2013.11.044 |

| [23] | EGETENMEYER A, RADEV I, DURNEATA D, et al. Pulse electrodeposited cathode catalyst layers for PEM fuel cells[J]. International Journal of Hydrogen Energy, 2017, 42 (19): 13649–13660. DOI: 10.1016/j.ijhydene.2017.01.212 |

| [24] | MILLINGTON B, WHIPPLE V, POLLET B G. A novel method for preparing proton exchange membrane fuel cell electrodes by the ultrasonic-spray technique[J]. Journal of Power Sources, 2011, 196 (20): 8500–8508. DOI: 10.1016/j.jpowsour.2011.06.024 |

| [25] | SU H, JAO T C, BARRON O, et al. Low platinum loading for high temperature proton exchange membrane fuel cell developed by ultrasonic spray coating technique[J]. Journal of Power Sources, 2014, 267 (3): 155–159. |

| [26] | SASSIN M B, GARSANY Y, GOULD B D, et al. Fabrication method for laboratory-scale high-performance membrane electrode assemblies for fuel cells[J]. Analytical Chemistry, 2016, 89 (1): 511–518. |

| [27] | WANG Q, EIKERLING M, SONG D, et al. Functionally graded cathode catalyst layers for polymer electrolyte fuel cells[J]. Journal of the Electrochemical Society, 2005, 151 (7): A1171–A1179. |

| [28] | XIE Z, NAVESSIN T, SHI K, et al. Functionally graded cathode catalyst layers for polymer electrolyte fuel cells:Ⅱ.experimental study of the effect of nafion distribution batteries, fuel cells, and energy conversion[J]. Journal of the Electrochemical Society, 2005, 152 (6): A1171–A1179. DOI: 10.1149/1.1904990 |

| [29] | WANG Q, EIKERLING M, SONG D, et al. Functionally graded cathode catalyst layers for polymer electrolyte fuel cells[J]. Journal of the Electrochemical Society, 2005, 151 (7): A1171–A1179. |

| [30] | TAYLOR A D, KIM E Y, HUMES V P, et al. Inkjet printing of carbon supported platinum 3-D catalyst layers for use in fuel cells[J]. Journal of Power Sources, 2007, 171 (1): 101–106. DOI: 10.1016/j.jpowsour.2007.01.024 |

| [31] | MATSUDA H, FUSHINOBU K, OHMA A, et al. Structural effect of cathode catalyst layer on the performance of PEFC[J]. Journal of Thermal Science & Technology, 2011, 6 (6): 154–163. |

| [32] | SU H N, LIAO S J, WU Y N. Significant improvement in cathode performance for proton exchange membrane fuel cell by a novel double catalyst layer design[J]. Journal of Power Sources, 2010, 195 (11): 3477–3480. DOI: 10.1016/j.jpowsour.2009.12.064 |

| [33] | YE L, GAO Y, ZHU S, et al. A Pt content and pore structure gradient distributed catalyst layer to improve the PEMFC performance[J]. International Journal of Hydrogen Energy, 2017, 42 (10): 7241–7245. DOI: 10.1016/j.ijhydene.2016.11.002 |

| [34] | ZHU S, ZHENG J, HUANG J, et al. Fabrication of three-dimensional buckypaper catalyst layer with Pt nanoparticles supported on polyelectrolyte functionalized carbon nanotubes for proton exchange membrane fuel cells[J]. Journal of Power Sources, 2018, 393 : 19–31. DOI: 10.1016/j.jpowsour.2018.04.100 |

| [35] | MIDDELMAN E. Improved PEM fuel cell electrodes by controlled self-assembly[J]. Fuel Cells Bulletin, 2002, 2002 (11): 9–12. DOI: 10.1016/S1464-2859(02)11028-5 |

| [36] | DEBE M K. Nanostructured thin film electrocatalysts for PEM fuel cells-a tutorial on the fundamental characteristics and practical properties of NSTF catalysts[J]. Ecs Transactions, 2012, 45 (2): 47–68. |

| [37] | 3M Company.Final report-high performance, durable, low cost membrane electrode assemblies for transportation applications[EB/OL] [2018-11-01].https://www.osti.gov/servlets/purl/1360747. |

| [38] | CULLEN D A, LOPEZHARO M, BAYLEGUILLEMAUD P, et al. Linking morphology with activity through the lifetime of pretreated PtNi nanostructured thin film catalysts[J]. Journal of Materials Chemistry A, 2015, 3 (21): 11660–11667. DOI: 10.1039/C5TA01854D |

| [39] | LV H, WANG J, YAN Z, et al. Carbon-supported Pt-Co nanowires as a novel cathode catalyst for proton exchange membrane fuel cells[J]. Fuel Cells, 2017, 17 (5): 635–642. DOI: 10.1002/fuce.201700136 |

| [40] | GALBIATI S, MORIN A, PAUC N. Nanotubes array electrodes by Pt evaporation:half-cell characterization and PEM fuel cell demonstration[J]. Applied Catalysis B Environmental, 2015, 165 (2): 149–157. |

| [41] | KIM O H, CHO Y H, KANG S H, et al. Ordered microporous platinum electrode and enhanced mass transfer in fuel cells using inverse opal structure[J]. Nature Communications, 2013, 4 : 2473. DOI: 10.1038/ncomms3473 |

| [42] | MURATA S, IMANISHI M, HASEGAWA S, et al. Vertically aligned carbon nanotube electrodes for high current density operating proton exchange membrane fuel cells[J]. Journal of Power Sources, 2014, 253 (5): 104–113. |

| [43] | XIA Z, WANG S, JIANG L, et al. Bio-inspired construction of advanced fuel cell cathode with Pt anchored in ordered hybrid polymer matrix[J]. Scientific Reports, 2015, 5 (5): 16100. |

| [44] | TOWNE S, VISWANATHAN V, HOLBERY J, et al. Fabrication of polymer electrolyte membrane fuel cell MEAs utilizing inkjet print technology[J]. Journal of Power Sources, 2007, 171 (2): 575–584. DOI: 10.1016/j.jpowsour.2007.07.017 |

| [45] | SILBERNER J. Performance characteristics of PEFCs with patterned electrodes prepared by piezo-electric printing[J]. Ecs Transactions, 2013, 50 (2): 423–427. |

| [46] | SHUKLA S, DOMICAN K, KARAN K, et al. Analysis of low platinum loading thin polymer electrolyte fuel cell electrodes prepared by inkjet printing[J]. Electrochemical Acta, 2015, 156 : 289–300. DOI: 10.1016/j.electacta.2015.01.028 |

| [47] | LEE D H, JO W, YUK S, et al. In-plane channel-structured catalyst layer for polymer electrolyte membrane fuel cells[J]. Acs Applied Materials & Interfaces, 2018, 10 (5): 4682–4688. |

| [48] | KOH J K, JEON Y, YONG I C, et al. A facile preparation method of surface patterned polymer electrolyte membranes for fuel cell applications[J]. Journal of Materials Chemistry A, 2014, 2 (23): 8652–8659. DOI: 10.1039/C4TA00674G |

| [49] | JANG S, KIM M, YUN S K, et al. Facile multiscale patterning by creep-assisted sequential imprinting and fuel cell application[J]. ACS Appl Mater Interfaces, 2016, 8 (18): 11459–11465. DOI: 10.1021/acsami.6b01555 |

| [50] | SANG M K, YUN S K, AHN C, et al. Prism-patterned Nafion membrane for enhanced water transport in polymer electrolyte membrane fuel cell[J]. Journal of Power Sources, 2016, 317 : 19–24. DOI: 10.1016/j.jpowsour.2016.03.083 |

| [51] | CHOI W C, JU D K, WOO S I. Modification of proton conducting membrane for reducing methanol crossover in a direct-methanol fuel cell[J]. Journal of Power Sources, 2001, 96 (2): 411–414. DOI: 10.1016/S0378-7753(00)00602-9 |

| [52] | DANG Q K, HENKENSMEIER D, KRISHNAN N N, et al. Nafion membranes with a porous surface[J]. Journal of Membrane Science, 2014, 460 : 199–205. DOI: 10.1016/j.memsci.2014.03.003 |

| [53] | JOSEPH D, BUSSELMANN J, HARMS C, et al. Porous Nafion membranes[J]. Journal of Membrane Science, 2016, 520 : 723–730. DOI: 10.1016/j.memsci.2016.08.025 |

| [54] | BREITWIESER M, MORONI R, SCHOCK J, et al. Water management in novel direct membrane deposition fuel cells under low humidification[J]. International Journal of Hydrogen Energy, 2016, 41 (26): 11412–11417. DOI: 10.1016/j.ijhydene.2016.05.018 |

| [55] | VIERRATH S, BREITWIESER M, KLINGELE M, et al. The reasons for the high power density of fuel cells fabricated with directly deposited membranes[J]. Journal of Power Sources, 2016, 326 : 170–175. DOI: 10.1016/j.jpowsour.2016.06.132 |

| [56] | BAYER T, PHAM H C, SASAKI K, et al. Spray deposition of Nafion membranes:electrode-supported fuel cells[J]. Journal of Power Sources, 2016, 327 : 319–326. DOI: 10.1016/j.jpowsour.2016.07.059 |

| [57] | HUANG Y X, CHENG C H, WANG X D, et al. Effects of porosity gradient in gas diffusion layers on performance of proton exchange membrane fuel cells[J]. Energy, 2010, 35 (12): 4786–4794. DOI: 10.1016/j.energy.2010.09.011 |

| [58] | VIJAY R, SESHADRI S K, HARIDOSS P. Gas diffusion layer with PTFE gradients for effective water management in PEM fuel cells[J]. Transactions of the Indian Institute of Metals, 2011, 64 (1/2): 175–179. |

| [59] | KONG I M, CHOI J W, KIM S I, et al. Experimental study on the self-humidification effect in proton exchange membrane fuel cells containing double gas diffusion backing layer[J]. Applied Energy, 2015, 145 : 345–353. DOI: 10.1016/j.apenergy.2015.02.027 |

2019, Vol. 47

2019, Vol. 47