文章信息

- 贺毅强, 徐虎林, 钱晨晨, 冯立超, 乔斌, 尚峰, 李化强

- HE Yi-qiang, XU Hu-lin, QIAN Chen-chen, FENG Li-chao, QIAO Bin, SHANG Feng, LI Hua-qiang

- 机械合金化后注射成形制备Cu/Al2O3复合材料的显微组织与力学性能

- Microstructure and mechanical properties of Cu/Al2O3 composite prepared by metal injection molding after mechanical alloying

- 材料工程, 2019, 47(3): 154-161

- Journal of Materials Engineering, 2019, 47(3): 154-161.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001322

-

文章历史

- 收稿日期: 2016-11-07

- 修订日期: 2018-10-10

2. 江苏省海洋资源开发研究院, 江苏 连云港 222005

2. Marine Resources Development Research Institute of Jiangsu, Lianyungang 222005, Jiangsu, China

Cu/Al2O3复合材料因导热性和导电性能好、强度高和耐热性高等优势而备受研究人员关注,且通过在Al2O3基体中添加Cu颗粒,不仅可改善陶瓷的烧结性能,且可阻碍裂纹在陶瓷基体中的扩展,提高陶瓷材料的抗弯强度和断裂韧度。研究人员主要通过混合烧结法[1]、热压法[2]、挤压-熔铸法[3]和原位反应复合法[4]等制备Cu/Al2O3复合材料,与同种条件下所得的纯氧化铝陶瓷相比,Cu/Al2O3复合材料的抗弯强度与断裂韧度均有一定提高。但现有的Cu/Al2O3复合材料的制备方法成本较高,且难以生产体积小、尺寸精度高和形状复杂的零部件。因此探索工艺简单可行、成本低廉、操作简便的金属/陶瓷复合材料零件制备技术是目前国内外的研究热点之一。

陶瓷注射成形(ceramic injection molding, CIM)是一种高精度和高效率的陶瓷成形技术,克服了传统粉末冶金技术制备陶瓷基复合材料的成本高、工艺复杂、难以制备体积小和形状复杂零件的问题。随着陶瓷注射技术的发展,其应用范围越来越广泛,目前世界上有超过300家公司从事粉末注射成形的研发,其中超过1/4的公司从事CIM的研发[5]。如瑞士的陶瓷手表表壳、日本的氧化锆光纤接头、美国的氧化硅发动机零部件已采用CIM生产;新加坡的Zhang等采用CIM制备了具有孔隙梯度的AR7845陶瓷复合材料元件[6]。国内清华大学在20世纪80年代采用CIM生产氧化锆、氧化铝、碳化硅等精密陶瓷产品。

然而目前采用CIM制备金属增韧陶瓷基复合材料时,因混炼工艺的局限,导致注射成形喂料中存在金属颗粒在陶瓷基体中的团聚和分布不均匀的问题。Cu/Al2O3复合材料注射成形件显微组织的均匀性很大程度上取决于注射成形喂料的均匀性,最终影响复合材料的性能。为获得高性能的复合材料,金属颗粒的细小弥散以及在陶瓷基体中的均匀分布尤为重要[7]。机械合金化是一种获得细小晶粒且成分均匀材料的简单且适用的方法[8]。机械合金化制备陶瓷基复合材料,金属颗粒在陶瓷基体中分布均匀、弥散,有利于提高复合材料性能。机械合金化在室温下可使材料的新鲜表面之间发生固态反应,因此可用于制备传统的熔融与铸造技术难以获得的合金与化合物[9]。同时机械合金化也是一种能有效改善增强颗粒分布的方法,不仅可制备微米复合材料[10],也可制备纳米复合材料[11]。机械合金化工艺主要分为3步:(1)磨球之间的粉末受到磨球的撞击;(2)粉末发生塑性变形且粉末之间冷焊占主导地位;(3)粉末产生加工硬化并破碎为小粒度颗粒,冷焊与破碎之间达到平衡,延长合金化时间将不再对颗粒的尺寸、形状和组织有明显影响[12]。目前机械合金化主要应用于传统粉末冶金制备陶瓷基复合材料的粉料准备过程[13],少有研究将机械合金化用于实现注射成形陶瓷基复合材料喂料中增韧金属颗粒的弥散和均匀化上。因此采用机械合金化可实现Cu颗粒在Al2O3基体中的均匀、弥散分布,此外通过固态反应还能提高Cu颗粒与Al2O3基体之间的融合,对于提高注射成形Cu/Al2O3复合材料的性能将具有重要作用。

本工作利用机械合金化、陶瓷注射成形技术制备Cu/Al2O3复合材料,通过系统研究机械合金化及混合粉末的混炼、注射、脱脂、烧结等工艺过程,优化复合材料的机械合金化工艺与注射成形制备工艺;通过观察Cu/Al2O3复合材料的显微组织和测试力学性能,分析Cu的形貌与分布对Al2O3复合材料强度和韧度的影响,并分析Cu/Al2O3复合材料的增韧机制,为提高Cu/Al2O3的韧度和成形性能、扩大Cu/Al2O3复合材料的应用范围提供理论依据和实践经验。

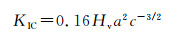

1 实验材料与方法 1.1 原料及成分设计本实验所用的氧化铝粉为富世新(厦门)贸易有限公司提供的AL-160SG-3型超微粒度低碱Al2O3,平均粒度为1.4μm。所用的Cu粉为上海关金粉体材料有限公司提供的CNPC-Cu99.7%型Cu粉,近球形,平均粒径10μm。所用Al2O3粉和Cu粉形貌如图 1所示,复合粉末名义成分为10%(体积分数,下同)Cu/ Al2O3。

|

图 1 实验用粉末的SEM形貌 (a)Al2O3粉末; (b)Cu粉末 Fig. 1 SEM morphologies of powder used in the experiment (a)Al2O3 powder; (b)Cu powder |

采用QM12行星式球磨机对10%Cu/Al2O3混合粉末进行机械合金化,转速为500r/min,采用真空不锈钢球罐与不锈钢磨球,磨球直径为3~10mm,球料质量比为10:1,采用C2H5OH为过程控制剂进行湿磨。选用石蜡基黏结剂体系,由石蜡(PW)、低密度聚乙烯(LDPE)和硬脂酸(SA)3种成分组成,低熔点组元PW与SA分别作为主填充剂和表面活性剂,高熔点组元LDPE起到支撑骨架的作用。黏结剂配比为75%PW+20%LDPE+5%SA,按熔点由高到低的顺序分步加入HAAKE PolyLab QC密炼机中。黏结剂熔融后将机械合金化后的混合粉末加入密炼机中混合均匀后制粒,粉末装载量为55%,混炼工艺为温度150℃、转速60r/min、时间2h。采用HAAKE MiniJet Ⅱ微型注射成形仪进行注射成形,采用WZDS-20型烧结炉在氩气气氛下进行热脱脂与烧结。

1.3 检测方法采用CMT-5205电子万能试验机三点弯曲实验测定烧结试样的抗弯强度,跨距为20mm,加载速率为0.02mm/min。采用XJL-03金相显微镜(optical microscope, OM)观察金相样品。弯曲试样断口经过丙酮清洗干净,采用JSM-6700F型扫描电镜(scanning electron microscope, SEM)观察与分析弯曲试样断口、复合粉末的形貌、Cu在Al2O3基体中的形貌与分布,电压为15kV,电流为20μA。采用DHV-1000型维氏硬度计测量烧结试样的维氏硬度,载荷为98N。采用X’Pert Powder型X射线衍射仪分析烧结件的成分。烧结试样的断裂韧度KIC通过维氏硬度测试的压痕断裂(indentation fracture, IF)来确定,KIC通过公式(1)计算:

|

(1) |

式中:a为压痕对角线长度的1/2;c为压痕中心到裂纹终端的长度。

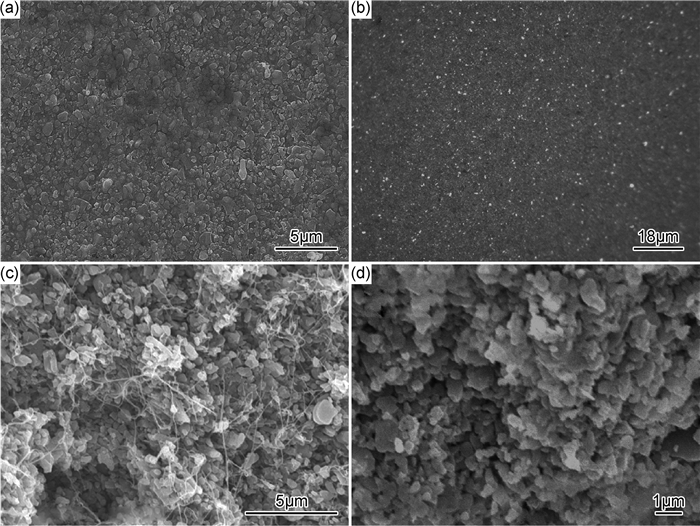

2 结果与分析 2.1 显微组织 2.1.1 机械合金化时间对复合粉末显微组织的影响图 2为10%Cu/Al2O3复合粉末经机械合金化不同时间后的形貌。从图 2(a)可以看到经合金化20min后,部分粉末之间发生了团聚,团聚体直径约为30μm,Cu粉末尚未与Al2O3均匀混合。当机械合金化时间延长至2h时,粉末团聚严重(图 2(b)),部分团聚的Cu颗粒受磨球的撞击变为扁平状的Cu片,厚度为1~3μm,长度为5~30μm;机械合金化时间延长至10h(图 2(c)),扁平的Cu片因加工硬化破碎为细小的Cu颗粒,与Al2O3均匀混合,Cu粒度为0.5~3μm;当合金化时间延长至14h(图 2(d)),细小的Cu粉末无明显冷焊,但有部分混合粉末团聚为松散体,团聚体直径达30μm。

|

图 2 不同机械合金化时间下10%Cu/Al2O3复合粉末的显微组织 (a)20min; (b)2h;(c)10h;(d)14h Fig. 2 Microstructures of 10%Cu/Al2O3 composite powder as-mechanical alloyed for different time (a)20min; (b)2h;(c)10h;(d)14h |

Cu/Al2O3作为一种延性组分和脆性组分的混合粉末,在机械合金化过程中,延性组元Cu粉存在微锻变平、加工硬化和破碎断裂过程,而脆性组元Al2O3则很快被破碎。第一阶段,在机械合金化过程中,首先产生Cu粉的团聚;第二阶段,磨球与粉末之间的碰撞使塑性Cu粉成为片状或饼状,脆性Al2O3则发生破碎;第三阶段,片状延性Cu粉和硬脆的Al2O3粉末形成层状复合组织,Al2O3粉末集中在两层Cu粉之间。第四阶段,随着球磨过程的继续,Cu片产生加工硬化,反复焊合、断裂,片状组织弯曲、断裂和细化,Cu粉和Al2O3粉末之间越来越接近,最终混合均匀。由于Al2O3粉末与Cu粉不相溶,则导致Al2O3粉末的进一步细化且弥散分布。弥散质点间距和冷焊间距相当,片间距一般为0.5μm,经过长时间的机械合金化后,最小片间距可达0.01μm[14]。当机械合金化时间达10h后,Cu粉尺寸稳定,随机械合金化时间的延长不再产生明显变化,但机械合金化时间的延长将导致粉末污染的加剧。Zawrah等[13]研究Al2O3-20%(质量分数)Cu复合材料的机械合金化时发现,粉末的晶粒和颗粒随机械合金化时间的延长迅速细化,当机械合金化时间达10h后再继续延长时,晶粒和颗粒尺寸细化缓慢,复合材料硬度因晶粒的细化随机械合金化时间的延长而降低,且断裂韧度随机械合金化时间的延长也降低,这是因为随着机械合金化时间的延长导致卷入的Fe2O3等杂质含量增加。

Chandrasekhar等[15]采用两步机械合金化法混合Cu-1%(质量分数)Al2O3粉末,首先采用空气充当机械合金化过程控制剂,机械合金化12h时,因为Cu粉之间的冷焊,Cu粉的粒度由23μm长大至125μm,且晶粒细化,这与Madavali等的研究结果一致[16]。Chandrasekhar等[15]将以空气作为机械合金化过程控制剂合金化12h后的粉末再以酒精为过程控制剂机械合金化12h,因磨球对冷焊粉末的撞击,粉末团聚体破碎为细小粉末。因此以酒精为机械合金化过程控制剂有助于获得Cu粉在Al2O3基体中的弥散细小分布。

2.1.2 混炼、注射、脱脂过程中的显微组织图 3为10%Cu/Al2O3复合粉末在混炼、注射和脱脂过程中的显微组织。如图 3(a)所示,经机械合金化10h后的10%Cu/Al2O3复合粉末与黏结剂混炼,经150℃,60r/min混炼2h后,可以看出混炼使颗粒团聚体持续分解,液态黏结剂通过毛细作用进入粉末颗粒团聚体使粉末颗粒得到润滑,黏结剂包裹粉末,有利于注射成形。因注射成形过程中的剪切作用,Cu/Al2O3复合粉末分布进一步均匀(图 3(b))。图 3(c)为溶剂脱脂后坯体内部颗粒间形成的连通孔隙,这种孔隙有利于热脱脂过程中分解气体的排除,网状物为LDPE,它使坯体在黏结剂中的大部分PW被溶剂脱除后仍能保持形状。

|

图 3 混炼、注射、脱脂过程中Cu/Al2O3复合材料的显微组织 (a)混炼; (b)注射; (c)溶剂脱脂; (d)热脱脂 Fig. 3 Microstructures of Cu/Al2O3 composite in the process of mixing (a), injection (b), solvent degreasing (c) and thermal degreasing (d) |

热脱脂时采用较低的加热速率有利于黏结剂的裂解速率与扩散速率达到平衡,减少鼓泡等缺陷。LDPE在热脱脂阶段中分解并排除,热脱脂后的组织如图 3(d)所示,坯料中的网状LDPE消失,粉末颗粒间以点接触为主,脱脂率可达96.1%,过高的脱脂率将导致零件的生坯强度低,以致崩塌。

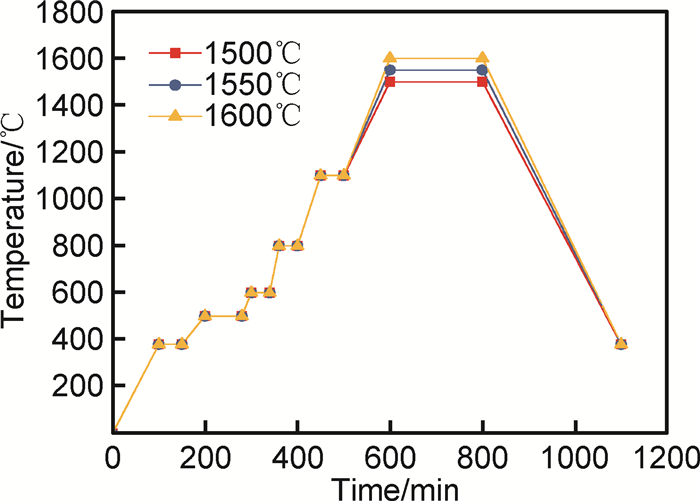

2.1.3 烧结温度对显微组织的影响采用热脱脂后直接烧结,图 4为热脱脂-烧结工艺曲线,600℃保温之前为热脱脂。在1100℃下进行预烧结,此时的主要驱动力是表面扩散,经机械合金化后具有高表面能的小颗粒会发生聚缩,并将大颗粒“焊接”起来[17],有助于孔隙中气体的逸出和孔隙的弥合。如直接进行高温烧结,则导致颗粒间孔隙快速闭合,孔隙难以消除。在1100℃下,Al2O3颗粒之间的Cu呈熔融状态,随着保温时间的延长,液态Cu在Al2O3基体中扩散并将Al2O3颗粒包覆,使Cu在Al2O3之间均匀分布。随着烧结温度的提高,Al2O3颗粒之间实现冶金结合,而Cu分布于Al2O3晶界上。

|

图 4 Cu/Al2O3复合材料的热脱脂-烧结工艺曲线 Fig. 4 Thermal degreasing-sintering process curves of Cu/Al2O3 composite |

Cu/Al2O3烧结温度与材料的显微组织、致密性、断裂性能密切相关。采用经机械合金化10h的粉末作为原材料,机械合金化时间的延长使粉末粒度减小,粉末的表面能增加,因此有利于复合材料烧结性能和烧结密度的提高[18]。

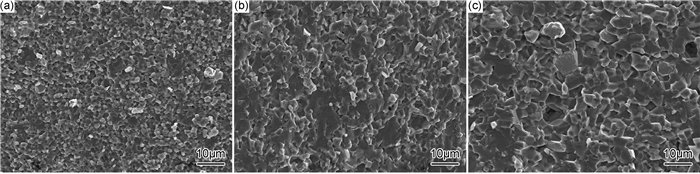

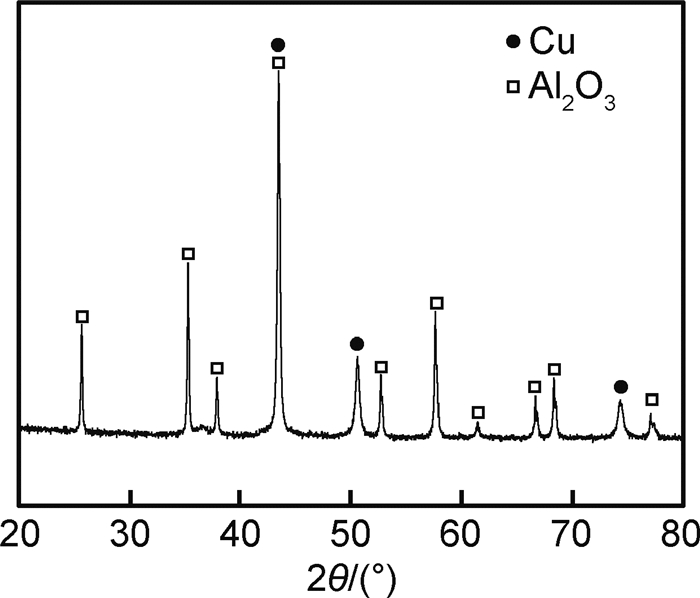

烧结温度对晶粒的影响可通过图 5中不同烧结温度下试件的断面形貌看出。由图 5可见,Cu/Al2O3复合材料在弯曲过程中主要断裂方式是沿晶断裂,裂纹从晶界处形核。此外从断面上可以看到Cu相在断裂过程中发生塑性变形后被拉断或拔出。当烧结温度为1500℃时,晶粒细小,为1.8~2μm(图 5(a)),烧结时颗粒间由点接触变为面接触,连通孔变为封闭孔,因烧结温度较低时,晶界上的原子扩散到封闭孔隙处的能力差,因此颗粒间存在较多小孔隙。当烧结温度提高到1550℃时(图 5(b)),晶粒尺寸增长至3μm左右,同时因烧结温度提高导致原子扩散能力提高,封闭孔隙消失,孔隙率降低。Cu/Al2O3复合材料经1550℃烧结后,其相组成如图 6所示,XRD图说明烧结态复合材料主要由Cu和Al2O3组成,没有明显的CuO或Cu2O生成。烧结温度提高到1600℃时(图 5(c)),晶粒粗化至5~8μm,同时孔隙率增加,这是因为当烧结温度过高,会造成颗粒边界移动速率与驱动力大,颗粒边界移动速率大于气孔移动速率,气孔被包在原颗粒界面处,使孔隙增加。

|

图 5 不同烧结温度下烧结件断口形貌 (a)1500℃; (b)1550℃; (c)1600℃ Fig. 5 Fracture morphologies of parts sintered at different temperatures (a)1500℃; (b)1550℃; (c)1600℃ |

|

图 6 10%Cu/Al2O3复合材料1550℃下烧结后的相组成 Fig. 6 Phase compositions of 10%Cu/Al2O3 composite sintered at 1550℃ |

如图 5所示,金属Cu非连续分布在Al2O3基体中,裂纹在Al2O3晶界形核并扩展,当裂纹扩展至Cu颗粒时,出现两种情况:(1)因为Cu与Al2O3基体之间形成界面,产生裂纹桥联,Cu粒子发生塑性变形或被拔出、裂纹偏转吸收能量;(2)Cu颗粒被拉伸或压缩,发生塑性变形,吸收外加载荷,裂纹移位或发生偏转,消耗裂纹尖端的能量,提高Cu/Al2O3复合材料的强度和韧度。因此,Cu与Al2O3基体之间的界面强度是影响Cu/Al2O3复合材料断裂韧度的关键因素,提高Cu与Al2O3基体之间的界面强度将提高复合材料的断裂韧度。而Cu与Al2O3基体之间的润湿性能差,提高Cu与Al2O3基体之间的润湿性能可采取通过机械合金化减小复合材料组分的粒度,提高Cu在Al2O3中的分散度,增加颗粒表面的缺陷和表面活性,从而提高两相间的润湿性。

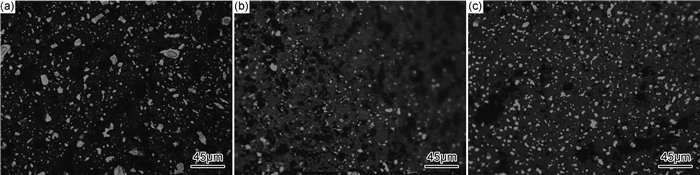

2.1.4 机械合金化时间对烧结态复合材料显微组织的影响经不同时间机械合金化后的Cu/Al2O3复合材料在氩气气氛下、1550℃时烧结2.5h后的显微组织如图 7所示。图 7中浅色区域为Cu,深色区域为Al2O3,Al2O3晶粒细小,Cu分布在Al2O3颗粒边界上,同时也能看到孔隙(黑色区域)分布在晶粒间。可以看出,随着混合粉末机械合金化时间的延长,Cu颗粒的分布趋于均匀,同时Cu颗粒的尺寸减小,颗粒聚集的程度减小,且颗粒的表面活性增强,烧结性能提高,烧结件孔洞减少。此外还可以看出,Cu弥散分布在Al2O3基体中,因机械合金化减小Cu与Al2O3组分的粒度,提高了Cu在Al2O3中的分散度。且因合金化时间延长,颗粒表面活性增大,也提高了Cu与Al2O3之间的润湿性,Cu与Al2O3之间结合良好。如前所述,Cu与Al2O3之间的润湿性良好是决定Cu增韧Al2O3基复合材料的关键因素之一,因此通过机械合金化提高Cu与Al2O3之间的润湿性是实现Cu增韧Al2O3基复合材料的关键;此外,随着机械合金化时间从20min延长到10h,烧结态Cu/Al2O3复合材料中的Al2O3晶粒也减小。

|

图 7 不同机械合金化时间下10%Cu/Al2O3复合材料的显微组织 (a)20min; (b)2h;(c)10h Fig. 7 Microstructures of 10%Cu/Al2O3 composite as-mechanical alloyed for different time (a)20min; (b)2h;(c)10h |

烧结温度影响原子间的扩散能力和粉末颗粒间的结合能力,且影响烧结材料的晶粒尺寸和孔隙率,从而影响烧结件的力学性能。表 1为10%Cu/Al2O3复合粉末机械合金化10h后经不同烧结温度下烧结的力学性能。

| Sintering temperature/ ℃ |

Holding time/h | Bending strength/ MPa |

Vickers hardness (HV) |

Fracture toughness/ (MPa·m1/2) |

| 1500 | 2.5 | 454 | 1124 | 4.72 |

| 1550 | 2.5 | 532 | 1236 | 4.97 |

| 1600 | 2.5 | 475 | 1272 | 4.79 |

由表 1可知,当烧结温度由1500℃升高到1550℃时,试件的抗弯强度、断裂韧度与维氏硬度升高;当烧结温度由1550℃升高到1600℃时,抗弯强度由532MPa降低到475MPa,断裂韧度也随之下降。

结合图 5分析可知,当烧结温度低于1550℃时,由于烧结温度低造成孔隙率高,因此复合材料的强度、硬度、断裂韧度低;而当烧结温度高于1550℃时,晶粒粗化、孔隙增多,造成复合材料强度与断裂韧度降低。孔隙率和晶粒尺寸是影响陶瓷材料力学性能的重要因素之一,从图 5可知,Cu/Al2O3复合材料主要是通过沿晶断裂的方式失效,因此晶界上的孔隙成为复合材料中重要裂纹源,对材料的抗弯强度和断裂韧度影响显著,过低或过高的烧结温度都会造成Cu/Al2O3复合材料的孔隙率上升,降低材料的抗弯强度与断裂韧度。此外,过高的烧结温度会造成复合材料中Al2O3与Cu的晶粒粗化,降低复合材料的抗弯强度与断裂韧度。

Al2O3基体中加入Cu颗粒的作用有两个方面:(1)Cu颗粒聚集在基体晶界处,抑制了Al2O3晶粒的长大,起到细化基体晶粒的作用,提高复合材料的强度和韧度;(2)由于Cu的强度和硬度远低于Al2O3基体,因此Cu的加入导致复合材料的强度和硬度降低,且Cu颗粒尺寸越大,体积分数越高,强度和硬度越低。当Cu颗粒较为弥散细小,细化晶粒的作用强于对基体的割裂作用时,材料的强度升高,且韧度明显提高。

2.2.2 机械合金化时间对力学性能的影响表 2为脱脂后的10%Cu/Al2O3复合材料在1550℃下烧结2.5h后的性能参数,可以看出,随着机械合金化时间的延长,复合材料的抗弯强度和硬度提高,断裂韧度则下降。结合图 7可知,随机械合金化时间的延长,复合材料的Cu与Al2O3晶粒细化,Cu与Al2O3之间的润湿性能提高,有助于材料强度与硬度的升高。而断裂韧度随机械合金化时间的延长而下降,则有可能起因于机械合金化时间延长导致如Fe2O3, SiO2等杂质含量升高。

| Milling time | Sintering temperature/℃ | Holding time/ h |

Bending strength/ MPa |

Vickers hardness (HV) |

Fracture toughness/ (MPa·m1/2) |

| 20min | 1550 | 2.5 | 441 | 1067 | 5.29 |

| 2h | 1550 | 2.5 | 455 | 1104 | 5.16 |

| 10h | 1550 | 2.5 | 532 | 1236 | 4.97 |

Cu/Al2O3复合材料具有良好的断裂韧度,可归因于以下方面:(1)通过机械合金化,使Cu粉与Al2O3粉细化,增加Cu粉末与Al2O3粉末的接触面积,此外Cu粉与Al2O3粉经机械合金化后其表面缺陷增加,表面能提高,提高了二者之间的反应活性和润湿性能,从而提高了二者之间的结合强度;(2)机械合金化后Cu粉弥散分布在Al2O3的晶界上,在烧结过程中阻碍Al2O3晶界的移动,抑制Al2O3晶粒的长大;(3)裂纹在扩展过程中遇到Cu,裂纹尖端上尚未断裂的Cu颗粒在裂纹上下表面起桥联作用,阻碍裂纹的张开,或随着裂纹的张开而发生塑性变形或被拔出,消耗裂纹尖端的能量,即裂纹桥联的增韧机制;(4)Al2O3基体的裂纹扩展过程中裂纹遇到Cu而不能穿过时发生倾斜和偏转,从而吸收更多的能量使Al2O3增韧。

3 结论(1) 机械合金化10h后注射成形制备的10%Cu/Al2O3复合材料具有良好的抗弯强度和断裂韧度,分别为532MPa和4.97MPa·m1/2。

(2) 烧结温度低于1550℃时,10%Cu/Al2O3复合材料因扩散能力不足造成孔隙过多,烧结温度高于1550℃时则因晶界移动速率大于孔隙逸出速率使孔隙增加及晶粒粗化,复合材料的强度和韧度下降。

(3) 机械合金化时间延长使10%Cu/Al2O3复合材料晶粒细化、Cu与Al2O3之间的润湿性能和结合强度提高,材料的强度和硬度提高,但机械合金化时间延长使杂质含量升高而使断裂韧度下降。

(4) Cu粉末弥散分布在Al2O3基体中,抑制烧结过程中Al2O3晶粒粗化,且裂纹扩展过程中遇到延性的Cu产生裂纹桥联和偏转,提高材料的韧度。

| [1] |

范景莲, 刘勋, 黄伯云, 等. Ni、Cu-Al2O3纳米金属陶瓷粉末的热压[J].

粉末冶金技术, 2005, 23 (2): 120–124.

FAN J L, LIU X, HUANG B Y, et al. Hot pressing of Ni-Al2O3/Cu-Al2O3 cermet nanopowder[J]. Powder Metallurgy Technology, 2005, 23 (2): 120–124. DOI: 10.3321/j.issn:1001-3784.2005.02.010 |

| [2] |

刘向兵, 贾成厂, 王富祥, 等. 用球化处理的粉末热压制备Cu-Al2O3复合材料[J].

粉末冶金技术, 2007, 25 (2): 129–134.

LIU X B, JIA C C, WANG F X, et al. Cu-Al2O3 composite fabricated by hot pressing with sphericized powder[J]. Powder Metallurgy Technology, 2007, 25 (2): 129–134. DOI: 10.3321/j.issn:1001-3784.2007.02.012 |

| [3] | BAHRAINI M, WEBER L, NARCISO J, et al. Wetting in infiltra-tion of alumina particle preforms with molten copper[J]. Journal of Materials Science, 2005, 40 (9/10): 2487–2491. |

| [4] |

刘惠敏, 王楠, 苏娟. 原位Al2O3/Al-Cu复合材料的制备与组织研究[J].

材料工程, 2014 (11): 23–27.

LIU H M, WANG N, SU J. Preparation and microstructure of in-situ Al2O3/Al-Cu composite[J]. Journal of Materials Engine-ering, 2014 (11): 23–27. DOI: 10.11868/j.issn.1001-4381.2014.11.004 |

| [5] | GERMAN R M. Divergences in global powder injection moulding[J]. Powder Injection Moulding International, 2008, 2 (1): 45–49. |

| [6] | ZHANG S X, ONG Z Y, LI T, et al. Ceramic composite comp-onents with gradient porosity by powder injection moulding[J]. Materials & Design, 2010, 31 (6): 2897–2903. |

| [7] | LIANG S H, FAN Z K, XU L, et al. Kinetic analysis on Al2O3/Cu composite prepared by mechanical activation and internal oxidation[J]. Composites Part A:Applied Science and Manufacturing, 2004, 35 (12): 1441–1446. DOI: 10.1016/j.compositesa.2004.04.008 |

| [8] | RAZAVI-TOUSI S S, RAD R, SALAHI E, et al. Production of Al-20 wt.% Al2O3 composite powder using high energy milling[J]. Powder Technology, 2009, 192 (3): 346–351. DOI: 10.1016/j.powtec.2009.01.016 |

| [9] | ZEBARJAD S M, SAJJADI S A. Microstructure evaluation of Al-Al2O3 composite produced by mechanical alloying method[J]. Materials & Design, 2006, 27 (8): 684–688. |

| [10] | ZHAO N, NASH P, YANG X. The effect of mechanical alloying on SiC distribution and the properties of 6061 aluminum composite[J]. Journal of Materials Processing Technology, 2005, 170 (3): 586–592. DOI: 10.1016/j.jmatprotec.2005.06.037 |

| [11] | ZAWRAH M F, ZAYED H A, ESSAWY R A, et al. Prepara-tion by mechanical alloying, characterization and sintering of Cu-20wt.%Al2O3 nanocomposites[J]. Materials & Design, 2013, 46 : 485–490. |

| [12] | TOUSI S S R, RAD R Y, SALAHI E, et al. Production of Al-20 wt.% Al2O3 composite powder using high energy milling[J]. Powder Technology, 2009, 192 (3): 346–351. DOI: 10.1016/j.powtec.2009.01.016 |

| [13] | ZAWRAH M F, ESSAWY R A, ZAYED H A, et al. Mech-anical alloying, sintering and characterization of Al2O3-20wt%-Cu nanocomposite[J]. Ceramics International, 2014, 40 (1): 31–38. DOI: 10.1016/j.ceramint.2013.05.099 |

| [14] |

陈振华.

现代粉末冶金技术[M]. 北京: 化学工业出版社, 2013: 245-246.

CHEN Z H. Modern powder metallurgy technology[M]. Beijing: Chemical Industry Press, 2013: 245-246. |

| [15] | CHANDRASEKHAR S B, WAKEKAR N P, RAMAKRISH-NA M, et al. Dynamic strain ageing in fine grained Cu-1wt% Al2O3 composite processed by two step ball milling and spark plasma sintering[J]. Journal of Alloys and Compounds, 2016, 656 : 423–430. DOI: 10.1016/j.jallcom.2015.09.250 |

| [16] | MADAVALI B, LEE J H, LEE J K, et al. Effects of atmosphere and milling time on the coarsening of copper powders during mechanical milling[J]. Powder Technology, 2014, 256 : 251–256. DOI: 10.1016/j.powtec.2014.02.019 |

| [17] | CAMPBELL S D, PELLETIER L B, POBER R L, et al. Dim-ensional and formation analysis of a restorative ceramic and how it works[J]. The Journal of Prosthetic Dentistry, 1995, 74 (4): 332–340. DOI: 10.1016/S0022-3913(05)80370-1 |

| [18] | SHEHATA F, FATHY A, ABDELHAMEED M, et al. Prep-aration and properties of Al2O3 nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials & Design, 2009, 30 (7): 2756–2762. |

2019, Vol. 47

2019, Vol. 47