文章信息

- 袁姣娜, 王建利, 杨忠, 郭永春, 李建平

- YUAN Jiao-na, WANG Jian-li, YANG Zhong, GUO Yong-chun, LI Jian-ping

- 合金成分对Mg-Zn-Y合金准晶形貌和体积分数的影响

- Effect of alloy composition on morphology and volume fraction of quasi-crystalline of Mg-Zn-Y alloy

- 材料工程, 2019, 47(3): 116-122

- Journal of Materials Engineering, 2019, 47(3): 116-122.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000587

-

文章历史

- 收稿日期: 2018-05-21

- 修订日期: 2018-11-05

2. 陕西省镁铝轻合金复合材料工程研究中心, 西安 710021;

3. 陕西省光电功能材料与器件重点实验室, 西安 710021

2. Shaanxi Engineering Research Center of Mg/Al Light Metallic Alloys and Composites, Xi'an 710021, China;

3. Shaanxi Key Laboratory of Optoelectronic Functional Materials and Devices, Xi'an 710021, China

镁合金具有密度低、比强度和比刚度高、导电性和导热性好、易于回收利用等一系列优点[1],在对轻量化要求较高的武器装备、国防和航空航天领域具有广泛的应用前景。但镁合金的绝对强度和弹性模量与铝合金相比仍较低[2],无法完全替代这些领域当前使用的铝合金零部件。

与镁合金相比,镁基复合材料具有更优异的强度和弹性模量等综合性能[3]。Mg3Zn6Y准晶(准晶Ⅰ相)颗粒具有高硬度、高热力学稳定性、低表面能以及与镁合金基体间良好的润湿性等特性,是改善镁合金及其复合材料理想的增强体之一[4]。向镁合金和镁基复合材料中加入准晶增强体颗粒能够细化晶粒,改善合金的综合力学性能[5-7]。复合材料的性能与增强体的形貌、体积分数及其分布密切相关。而准晶Ⅰ相的形貌对合金成分的改变非常敏感[8-10],常以花瓣状、多边形和共晶形式出现在镁合金及镁基复合材料中。当增强体为球形或近球形时增强体与基体界面处的应力集中要明显小于其他形状的增强体,更有利于材料性能的提升[11]。通过塑性变形加工如挤压、ECAP方法降低准晶颗粒尺寸,改变形貌,使其更加均匀分布可以进一步提高材料的性能[12-14]。已有研究结果表明,只有当增强体的含量达到一定体积分数以上时,增强效果才随着体积分数的增加而增强[15-16]。然而,已有研究的镁合金及镁基复合材料大多是通过加入合金化元素在凝固过程中自生准晶Ⅰ相,其体积分数较低,虽对材料性能有所改善,但提升幅度有限。向镁合金熔体中加入含高体积分数的准晶Ⅰ相颗粒中间合金是提高镁合金性能行之有效的方法。然而合金成分对含高体积分数准晶相的形貌和体积分数影响的系统研究报道较少。Ju等[17]的研究结果表明在Mg-Zn-Y合金中,当Zn/Y≥6%(原子分数,下同)时能够生成准晶Ⅰ相。综合考虑成本因素,本工作通过铁模铸造法制备了不同成分的Mg-Zn-Y合金,研究了Zn/Y=6:1(原子比)时,合金成分对Mg-Zn-Y合金中相组成、准晶相形貌和体积分数的影响。

1 实验材料与方法实验材料为Mg-Zn-Y合金,其名义成分如表 1所示。采用Mg-30%Y(质量分数)的中间合金、纯Mg(99.9%)和纯Zn(99.9%)金属在井式电阻炉中熔炼制备合金。熔炼过程中为防止镁合金熔体燃烧,加入抗氧化性熔剂进行保护,待炉温升到750℃左右,依次加入纯Mg, Mg-30%Y中间合金和纯Zn。原材料完全熔化后对熔体搅拌5min,然后静置15min,在730℃浇铸到预热温度为300℃的铁模中。合金试样经机械研磨、抛光后,采用4%HNO3酒精溶液腐蚀并观察。

| No | Alloy |

| A | Mg30Zn60Y10 |

| B | Mg37Zn54Y9 |

| C | Mg44Zn48Y8 |

| D | Mg51Zn42Y7 |

| E | Mg58Zn36Y6 |

| F | Mg65Zn30Y5 |

| G | Mg72Zn24Y4 |

| H | Mg79Zn18Y3 |

采用X射线衍射仪(XRD-6000)分析相组成,利用扫描电子显微镜(Tescan, VeGA.ⅡXMU)、能谱分析仪(EDS, Oxford)、透射电子显微镜(JEM-2010)表征合金的显微组织。通过Image-Pro Plus 6.0软件测量并计算不同成分Mg-Zn-Y合金中准晶相的体积分数。采用差示扫描量热仪(DSC, TGA/DSC1)分析合金的相变过程。

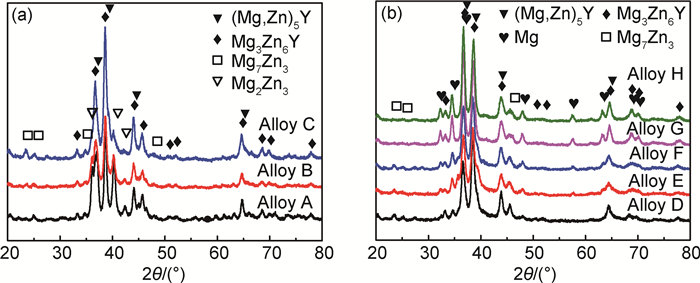

2 结果与分析 2.1 Mg-Zn-Y合金的X射线衍射和SEM组织分析图 1是不同成分Mg-Zn-Y合金的XRD图谱,可以看出合金中均含有(Mg, Zn)5Y相、Mg3Zn6Y准晶相(准晶Ⅰ相)和Mg7Zn3相。此外,A, B, C(Y含量>7%)3种合金中(图 1(a))还含有Mg2Zn3相。而在D, E, F, G和H合金(Y含量≤7%)中(图 1(b))出现了Mg相的衍射峰,且Mg相的衍射峰强度随着Mg含量的增加越来越强。

|

图 1 Mg-Zn-Y合金的X射线衍射图谱 (a)A, B和C合金的X射线衍射图谱;(b)D, E, F, G和H合金的X射线衍射图谱 Fig. 1 XRD patterns of Mg-Zn-Y alloys (a)XRD patterns of alloys A, B and C; (b)XRD patterns of alloys D, E, F, G and H |

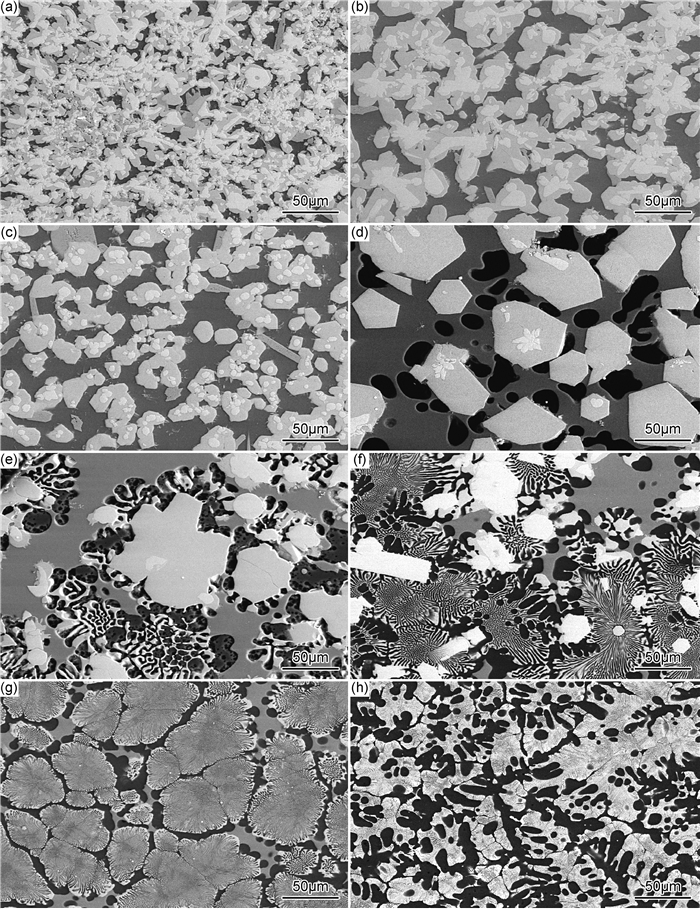

图 2是Mg-Zn-Y合金的SEM组织,可以看出,A, B, C和D 4种合金由呈层叠状分布的亮白色相、灰白色相、浅灰色相和灰黑色相组成,亮白色相和灰白色相以不规则的大块状的形式存在。随着Zn元素含量的减少,亮白色相和灰白色相不断减少,浅灰色相几乎完全消失,灰黑色相增多。D合金中出现了黑色相、黑色孔洞状相和灰黑色相组成的共晶组织,灰白色相以不规则多面体块状形式存在,亮白色相浮于灰白色相之上,灰黑色相较前3个成分减少。E, F, G和H合金与前4种合金的显微组织完全不同,合金中出现了片层状的共晶组织,E合金中灰白色与黑色孔洞状相形成共晶组织和网状结构围绕着以不规则大块状形貌的灰白色相存在。F合金中块状亮白色相存在于灰白色之上,灰白色相除与亮白色相呈层叠状分布,还与黑色相形成片层状的共晶组织,黑色孔洞状相围绕着共晶组织的尖端而存在,灰黑色相呈减少的趋势。G和H合金中未观察到亮白色相、灰白色相和黑色相形成层片状的共晶组织,灰黑色相呈减少的趋势。随着Mg含量的增加,H合金中共晶组织的片层间距减小,灰黑色相几乎全部消失。

|

图 2 Mg-Zn-Y合金的SEM组织 (a)A合金; (b)B合金; (c)C合金; (d)D合金; (e)E合金; (f)F合金; (g)G合金; (h)H合金 Fig. 2 SEM microstructures of Mg-Zn-Y alloys (a)alloy A; (b)alloy B; (c)alloy C; (d)alloy D; (e)alloy E; (f)alloy F; (g)alloy G; (h)alloy H |

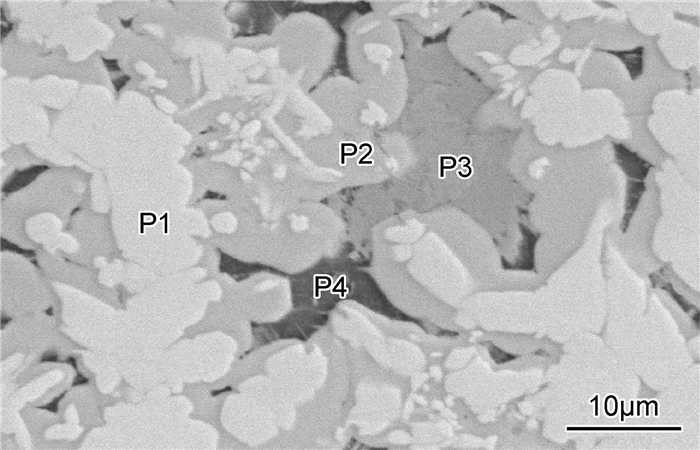

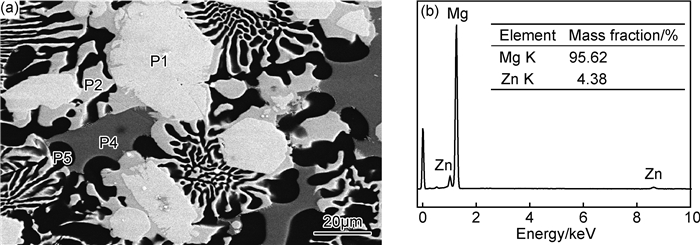

图 3和图 4分别是A合金与F合金的高倍SEM显微组织,合金中各相的能谱分析结果列于表 2和图 4(b)。A和F合金中均含有亮白色相P1、灰白色相P2和灰黑色相P4。其中亮白色相P1由Mg, Zn, Y 3种元素组成,且(Mg+Zn):Y=82.98:17.02,原子比接近于5:1,结合XRD结果,该相为(Mg, Zn)5Y相。Tsai等[18]对Mg30Zn60Y10合金的研究中也报道了(Mg, Zn)5Y相。灰白色相P2由Mg, Zn和Y元素组成,且元素原子比Mg:Zn:Y=29.12:61.78:9.10,接近于3:6:1,结合XRD结果,该相为准晶Ⅰ相。A合金中的浅灰色相P3和灰黑色相P4均是由Mg, Zn原子组成,浅灰色相Mg:Zn=40.90:59.10,接近于2:3,灰黑色相中Mg:Zn=69.82:30.18,接近于7:3。这两种Mg-Zn相分别是Mg2Zn3和Mg7Zn3相。如图 4所示,F合金组织中还出现了黑色相P5(图 4(a)),能谱分析结果(图 4(b))表明其由Mg, Zn元素组成,且Mg质量分数高达95.62%,该相为固溶了一定Zn元素的Mg相。图 5是利用Image-Pro Plus 6.0软件计算Mg-Zn-Y合金中准晶Ⅰ相体积分数的柱状图,可以看出,合金中均生成了体积分数大于27%的准晶Ⅰ相,Mg30Zn60Y10合金中准晶Ⅰ相的体积分数最高,约为77%,随着Zn元素和Y元素含量的减少,准晶相的体积分数呈现降低的趋势。

|

图 3 A合金的高倍SEM组织 Fig. 3 High-magnification SEM microstructure of alloy A |

|

图 4 F合金的高倍SEM组织(a)及黑色相P5能谱分析结果(b) Fig. 4 High-magnification SEM microstructure of alloy F (a) and EDS result of black phase P5 (b) |

|

图 5 Mg-Zn-Y合金中准晶Ⅰ相的体积分数 Fig. 5 Volume fraction of quasi-crystal Ⅰ-phase in Mg-Zn-Y alloys |

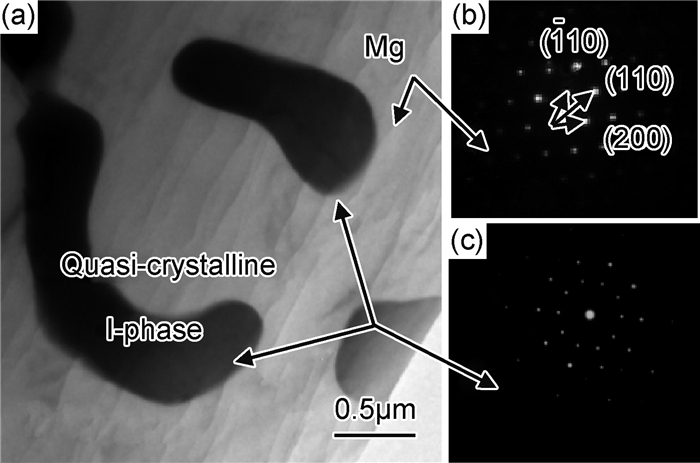

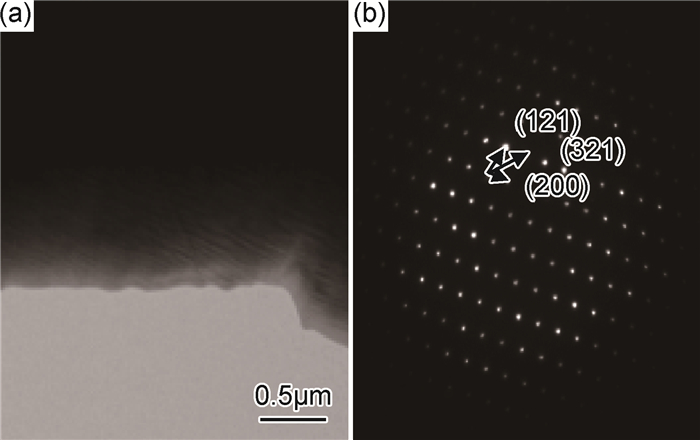

图 6(a)是F合金的TEM明场形貌,选区电子衍射结果(图 6(b))表明F合金共晶组织中白色相为Mg相(密排六方结构,a=3.2094nm,b=3.2094nm,c=5.2112nm,α=β=90°,γ=120°),黑色蠕虫状相的电子衍射斑点(图 6(c))出现准晶所特有的五次对称轴,说明该相是二十面体准晶Ⅰ相(a=0.85nm,b=0.65nm,c=0.95nm,γ=67.2°)。图 7是F合金中的灰黑色相的TEM形貌及选区电子衍射,表明该相为Mg7Zn3相(体心正交结构,a=1.4083nm,b=1.4486nm,c=1.4025nm)。

|

图 6 F合金中共晶组织TEM形貌(a),白色相(b)和黑色蠕虫状相(c)的选区电子衍射 Fig. 6 TEM morphology of eutectic microstructure (a) and selected area electron diffraction (SAED) of white phase (b) and black worm-like phase (c) in alloy F |

|

图 7 F合金中Mg7Zn3相的TEM形貌(a)及选区电子衍射(b) Fig. 7 TEM morphology (a) and SAED of Mg7Zn3 phase (b) in alloy F |

从图 1, 2可以看出,Mg-Zn-Y三元合金中的相组成及其形貌与合金成分密切相关。A, B, C3种合金均是由(Mg, Zn)5Y、准晶Ⅰ相、Mg2Zn3和Mg7Zn3相组成,且呈层叠状分布。另外,准晶Ⅰ相依附在(Mg, Zn)5Y相上生长,这是典型包晶反应的生长特征,表明准晶Ⅰ相是液相(L)与初生(Mg, Zn)5Y相通过包晶反应形成。为阐明A, B, C3种合金(Y含量>7%)中组成相呈层叠状分布的原因,以B合金为例,通过DSC分析了合金在凝固过程中发生的相变反应。

图 8为Mg-Zn-Y合金的DSC曲线。由B合金升温过程的DSC曲线可以看出,B合金凝固过程中在639℃时首先析出(Mg, Zn)5Y初生相,随着熔体温度下降至442℃时,剩余液相(L)和初生相(Mg, Zn)5Y发生包晶反应生成准晶Ⅰ相,准晶Ⅰ相依附于初生(Mg, Zn)5Y相形核、长大。随着包晶反应的进行,准晶Ⅰ相不断长大,当其尺寸超过初生相时,使得初生相和液相分隔开来,液相中金属原子只能通过准晶相层进行扩散进一步反应生成准晶Ⅰ相。随着准晶Ⅰ相厚度的增加,原子扩散变得越来越困难,包晶反应最终无法进行,形成如图 2所示的准晶Ⅰ相与(Mg, Zn)5Y相呈层叠状分布的形貌。随着温度的降低,395℃时MgZn2相从剩余的液相中析出。由Mg-Zn二元相图[19]可知,在416℃时,液相和MgZn2相发生包晶反应生成Mg2Zn3相,相图中Mg2Zn3相和Mg7Zn3相存在的温度范围分别为347~416℃和325~342℃,B合金在360℃析出Mg2Zn3相,当温度降至345℃时剩余液相通过共晶反应生成Mg和Mg7Zn3相。合金凝固过程中的析出次序及所发生的相变反应决定了其微观组织形貌。因而,A, B, C3种合金最终形成如图 3所示的准晶Ⅰ相依附于(Mg, Zn)5Y相生长,Mg2Zn3和Mg7Zn3相分布在准晶Ⅰ相形成后所留下的空隙间的组织形貌。从A合金到C合金,随着作为形成初生相和准晶Ⅰ相必需的Zn元素与Y元素含量的减少,初生相(Mg, Zn)5Y和准晶Ⅰ相的体积分数呈现出减少的趋势,Mg7Zn3相呈现增加的趋势。

|

图 8 Mg-Zn-Y合金的DSC曲线 (a)B合金; (b)D合金; (c)E合金; (d)H合金 Fig. 8 DSC curves of Mg-Zn-Y alloys (a)alloy B; (b)alloy D; (c)alloy E; (d)alloy H |

随着Zn元素含量的减少,相比于A, B, C3种合金的显微组织,后5种合金的显微组织由以包晶为主的层叠状形貌转变为以共晶为主的片层状组织。D合金中Zn元素的质量分数接近Mg-Zn二元相图共晶点成分,由图 8中D合金的DSC曲线可知,合金在345℃时剩余液相通过共晶反应生成Mg和Mg7Zn3相。因此,D合金中出现了由黑色孔洞状的Mg相和灰黑色的Mg7Zn3相组成的共晶组织。

图 2中E, F合金(Y含量5%~7%)既有初生相与液相发生包晶反应生成准晶Ⅰ相的形貌特征,又有Mg相和准晶Ⅰ相以共晶组织形式存在的形貌特征,结合图 8中E合金的DSC曲线可知,515℃时,(Mg, Zn)5Y相与液相发生包晶反应生成准晶Ⅰ相,当温度降到424℃时,准晶Ⅰ相从剩余液相中析出,生成Mg相和准晶Ⅰ相的共晶组织。而图 2中G合金和H合金的组织形貌没有包晶反应的特征,准晶Ⅰ相全部都以与Mg相的共晶形式存在。据文献报道[20],当合金中Y含量≤4%时,准晶Ⅰ相可以直接从过冷合金液中通过共晶反应析出(L→Mg+Ⅰ-phase),而不需要经过包晶反应。由图 8中H合金的DSC曲线可知,600℃时合金开始凝固析出Mg相,温度降到453℃时,准晶Ⅰ相直接从液相中析出,随着准晶合金凝固过程的进行,由于溶质再分配,过剩的Zn, Y元素富集在固液界面前端,但此时由于Y元素含量的降低,达不到形成花瓣准晶相的条件,因此合金中部分准晶Ⅰ相和初生相Mg共生生长,最后以层片状的(Mg+Ⅰ-phase)的共晶形式存在,共晶团外围被颗粒状的Mg相包围。随着Mg元素含量的增加,(Mg+Ⅰ-phase)的共晶组织数量增多,层片间距减小。D, E和H合金中在360℃时均有Mg2Zn3相吸热峰,但合金的XRD, SEM和能谱分析中均未检测到,可能是其含量较少。综上所述,相的析出次序和析出反应决定了相呈层叠状分布与共晶组织的形貌特征,因此合金中相的形貌与相的析出次序密切相关。

3 结论(1) Mg-Zn-Y合金中的相组成、准晶相形貌、体积分数及其生成反应与合金成分密切相关。当Y含量≥7%时,合金由(Mg, Zn)5Y、准晶Ⅰ相、Mg2Zn3和Mg7Zn3相组成,且以叠层状形式分布在合金组织中,准晶Ⅰ相以多边形块状存在;当Y含量<7%时,合金中除(Mg, Zn)5Y、准晶Ⅰ相和Mg7Zn3相外,还析出了Mg相,准晶Ⅰ相主要以共晶形式存在。

(2) 准晶Ⅰ相的形成由前4种合金中单一的包晶反应到E和F合金中的包-共晶反应再到G和H合金中的完全共晶反应。

(3) 合金中均生成了体积分数大于27%的准晶Ⅰ相,其中Mg30Zn60Y10合金中准晶Ⅰ相的体积分数最高,约为77%。

| [1] |

游国强, 郭伟, 张秀丽, 等. 镁合金摩擦焊的研究进展[J].

材料工程, 2018, 46 (1): 141–148.

YOU G Q, GUO W, ZHANG X L, et al. Research progress in friction welding of magnesium alloy[J]. Journal of Materials Engineering, 2018, 46 (1): 141–148. |

| [2] | XU Y, HU L X, SUN Y, et al. Microstructure and mechanical properties of AZ61 magnesium alloy prepared by repetitive upsetting-extrusion[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (2): 381–388. DOI: 10.1016/S1003-6326(15)63614-7 |

| [3] |

何阳, 袁秋红, 罗岚, 等. 镁基复合材料研究进展及新思路[J].

航空材料学报, 2018, 38 (4): 26–36.

HE Y, YUAN Q H, LUO L, et al. Current study and novel ideas on magnesium matrix composites[J]. Journal of Aeronautical Materials, 2018, 38 (4): 26–36. |

| [4] | LIU J F, YANG Z Q, YE H Q. In situ transmission electron microscopy investigation of quasicrystal-crystal transformations in Mg-Zn-Y alloys[J]. Journal of Alloys and Compounds, 2015, 621 : 179–188. DOI: 10.1016/j.jallcom.2014.09.177 |

| [5] | ZHANG J S, ZHANG Y Q, ZHANG Y, et al. Effect of Mg-based spherical quasicrystal on microstructures and mechanical properties of ZA54 alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20 (7): 1199–1204. DOI: 10.1016/S1003-6326(09)60278-8 |

| [6] |

杜二玲. Mg-Zn-Y-Mn准晶中间合金对AZ31变形镁合金的晶粒细化研究[D].太原: 太原理工大学, 2009. DU E L. Study of grain refinement of AZ31 wrought magnesium alloy by Mg-Zn-Y-Mn quasicrystal master alloy[D]. Taiyuan: Taiyuan University of Technology, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10112-2010074011.htm |

| [7] |

崔红卫.准晶增强Mg-Zn-Y合金的塑性加工及组织形成[D].济南: 山东大学, 2013. CUI H W. Plastical deformation and microstructure formation of icosahedral quasicrystalline reinforced Mg-Zn-Y alloys[D]. Jinan: Shandong University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10422-1014124224.htm |

| [8] |

卜志强, 鲁若鹏, 马军, 等. 准晶Ⅰ-相增强Mg-Zn-Y-Zr合金组织与力学性能研究[J].

铸造技术, 2018, 39 (2): 271–275.

BU Z Q, LU R P, MA J, et al. Microstructures and mechanical properties of quasicrystal reinforced Mg-Zn-Y-Zr alloys[J]. Foundry Technology, 2018, 39 (2): 271–275. |

| [9] |

吴金珂. Mg-Zn-Y准晶增强镁基复合材料制备工艺与性能的研究[D].太原: 中北大学, 2016. WU J K. Study on preparation of Mg-Zn-Y quasicrystal reinforced magnesium matrix composites[D]. Taiyuan: North University of China, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10110-1016179635.htm |

| [10] |

刘腾. Mg-Zn-Y准晶中间合金制备及其对AZ91合金性能的影响[D].济南: 济南大学, 2012. LIU T. Preparation of Mg-Zn-Y quasicrystalline material and its strengthening behavior on AZ91 magnesium alloys[D]. Jinan: University of Jinan, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10427-1013131132.htm |

| [11] |

邹晋, 陆德平, 陆磊, 等. 颗粒增强铝基复合材料热残余应力分析[J].

粉末冶金工业, 2008, 18 (6): 27–31.

ZOU J, LU D P, LU L, et al. Research of thermal residual stress in SiCp/Al composites[J]. Powder Metallurgy Industry, 2008, 18 (6): 27–31. DOI: 10.3969/j.issn.1006-6543.2008.06.007 |

| [12] | YANG L, HOU H, ZHAO Y H, et al. Microstructure and mechanical properties of squeeze casting quasicrystal reinforced AZ91D magnesium matrix composites[J]. Rare Metal Materials and Engineering, 2016, 45 (8): 1978–1982. DOI: 10.1016/S1875-5372(16)30157-6 |

| [13] |

史菲, 郭学锋, 张忠明. 准晶增强Mg95Zn4.3Y0.7合金ECAP变形组织分析[J].

热加工工艺, 2010, 39 (14): 37–39.

SHI F, GUO X F, ZHANG Z M. Study on microstructure of quasicrystal strengthened Mg95Zn4.3Y0.7 alloy produced by equal channel pressing[J]. Hot Working Technology, 2010, 39 (14): 37–39. DOI: 10.3969/j.issn.1001-3814.2010.14.012 |

| [14] |

史菲, 郭学锋, 张忠明. 二十面体Zn6Mg3Y1对AZ91D镁合金性能的影响[J].

热加工工艺, 2010, 39 (16): 27–30.

SHI F, GUO X F, ZHANG Z M. Effect of Ⅰ-Zn6Mg3Y1 on mechanical properties of AZ91D alloy[J]. Hot Working Technology, 2010, 39 (16): 27–30. DOI: 10.3969/j.issn.1001-3814.2010.16.008 |

| [15] | BAE D H, KIM S H, KIM D H, et al. Deformation behavior of Mg-Zn-Y alloys reinforced by icosahedral quasicrystalline particles[J]. Acta Materialia, 2002, 50 (9): 2343–2356. DOI: 10.1016/S1359-6454(02)00067-8 |

| [16] | SINGH A, WATANABE M, KATO A, et al. Microstructure and strength of quasicrystal containing extruded Mg-Zn-Y alloys for elevated temperature application[J]. Materials Science and Engineering:A, 2004, 385 (1/2): 382–396. |

| [17] | JU Y L, KIM D H, LIM H K, et al. Effects of Zn/Y ratio on microstructure and mechanical properties of Mg-Zn-Y alloys[J]. Materials Letters, 2005, 59 (29/30): 3801–3805. |

| [18] | TSAI A P, NⅡKURA A, INOUE A, et al. Stoichiometric icosahedral phase in Zn-Mg-Y system[J]. Journal of Materials Research, 1997, 12 (6): 1468–1471. DOI: 10.1557/JMR.1997.0202 |

| [19] |

焦世辉. Mg-6Zn-1Y合金高压凝固组织及相演变[D].沈阳: 东北大学, 2012. JIAO S H. Solidification microstructure and phases evolution in Mg-6Zn-1Y alloy solidified under high pressure[D]. Shenyang: Northeastern University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10145-1014180399.htm |

| [20] | LANGSDORF A, RITTER F, ASSMUS W. Determination of the primary solidification area of the icosahedral phase in the ternary phase diagram of Zn-Mg-Y[J]. Philosophical Magazine Letters, 1997, 75 (6): 381–388. DOI: 10.1080/095008397179453 |

2019, Vol. 47

2019, Vol. 47