文章信息

- 周仲炎, 庄宿国, 杨霞辉, 王勉, 罗迎社, 刘煜, 刘秀波

- ZHOU Zhong-yan, ZHUANG Su-guo, YANG Xia-hui, WANG Mian, LUO Ying-she, LIU Yu, LIU Xiu-bo

- Ti6Al4V合金激光原位合成自润滑复合涂层高温摩擦学性能

- High temperature tribological properties of laser in-situ synthesized self-lubricating composite coating on Ti6Al4V alloy

- 材料工程, 2019, 47(3): 101-108

- Journal of Materials Engineering, 2019, 47(3): 101-108.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000849

-

文章历史

- 收稿日期: 2018-07-16

- 修订日期: 2018-11-22

2. 西安航天动力研究所, 西安 710100;

3. 长沙学院 机电工程学院, 长沙 410022;

4. 河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室, 河南 洛阳 471003

2. Xi'an Aerospace Propulsion Institute, Xi'an 710100, China;

3. College of Mechanical & Electrical Engineering, Changsha University, Changsha 410022, China;

4. National United Engineering Laboratory for Advanced Bearing Tribological Technology, Henan University of Science & Technology, Luoyang 471003, Henan, China

Ti6Al4V合金具有耐腐蚀性好、比强度高、耐高温等性能优点,在航空、海洋工程、生物医疗等领域应用广泛[1-2]。在这些领域中高温高速、高负荷、腐蚀介质条件下工作的Ti6Al4V合金运动零部件(如锻造钛风扇、压气机盘和叶片、中介机闸、轴承壳体等),其高温耐磨减摩性能将影响整个系统的服役寿命和可靠性,因此在Ti6Al4V合金运动部件表面研制出宽温域内具有良好高温耐磨减摩性能的复合涂层成为学术界和工业界的迫切需要[3-5]。

目前国内外采用激光熔覆等手段改善Ti6Al4V合金高温耐磨减摩性能已有报道[6-7]。Lu等[8]在钛合金(Ti6Al4V)基体预置NiCr/Cr3C2-WS2复合合金粉末的激光熔覆过程中,除Ti,C,W原子优先反应生成耐磨增强相TiC,TiWC2外,固体润滑剂WS2与碳化物Cr3C2在激光熔池中能“原位”合成具有润滑作用的硫化物CrxSy和Ti2CS,在室温至600℃温度范围具有优异的耐磨减摩效果。Xin等[9]以Cr3C2(NiCr)为增强相,Cu/MoO3为主要材料,在GH4169合金基体上制备自润滑复合涂层NiCrAlY/Cr3C2(NiCr)/Cu/MoO3,结果表明CuMoO4和固体润滑相(MoO3,NiO,Cr2O3和CuO)的协同润滑作用是复合涂层在600~800℃保持较好耐磨性和自润滑性的主要原因。但据作者了解,目前通过激光熔覆原位合成硬质相、金属氧化物和金属硫化协同作用,在宽温域下具有良好自润滑耐磨性能复合涂层的研究还较少。

Ni60合金粉末具有硬度高、耐磨、抗氧化、耐腐蚀、韧性好等优异性能,其通常被选为激光熔覆耐磨复合材料的基体增韧相,此外Ni60合金粉末在激光熔覆熔池形成的过程中具有很强的脱氧作用,所生成的熔渣能快速上浮到熔池表面,从而防止熔池的氧化;TiC陶瓷颗粒熔点高、硬度大、热稳定性好,作为增强相能显著提高涂层性能;固体润滑剂WS2分解温度较低(510℃),在激光熔覆过程中可分解生成新的润滑相。因此经过前期研究优化,本研究拟以Ni60-16.8%TiC-23.2%WS2(质量分数,下同)复合粉末为原料,采用激光熔覆技术在Ti6Al4V合金表面制备复合涂层,并系统地分析涂层的组织、物相、显微硬度和在20,300,600,800℃下的摩擦学性能与相关磨损机理,为Ti6Al4V合金在关键高温运动部件的应用提供涂层材料和制备工艺参考。

1 实验材料与方法Ti6Al4V合金线切割成试样尺寸40mm×25mm×8mm,以40mm×25mm面为激光熔覆面,试样表面用SiC砂纸打磨后置于无水乙醇中清洗。Ni60平均颗粒大小为140μm,熔点为1050℃,密度约为4.6g/cm3,主要化学成分为16% Cr,3.3% B,4.5% Si,0.9% C,6.0% Fe,Ni余量。TiC平均粒径约为2μm,熔点为3067℃,密度约为4.93g/cm3,热膨胀系数为7.74×10-6K-1。WS2平均粒径为1μm,分解温度为510℃,熔点为1250℃。使用DILAS SD3000L-3kW型半导体激光器进行激光熔覆实验(激光功率1.8kW,光斑尺寸4mm×5mm,扫描速率5mm/s,能量密度90J/mm2)。使用QUANTA 450扫描电镜(SEM)、能谱分析仪(EDS)和D8 Advance X射线衍射仪(XRD)分析复合涂层的显微组织和物相。使用MH-5数显显微硬度计测试涂层的显微硬度(Load=5N,Dwell time=15s),沿涂层横向每间隔100μm测量3次,纵向间隔为100μm。使用HT-1000高温摩擦磨损试验机进行摩擦磨损实验,由于Si3N4作为高温陶瓷材料,性能稳定,熔点高(1850℃),硬度高(1700HV)[10-11],故选择摩擦对偶件为5mm的Si3N4陶瓷球,摩擦磨损实验参数如表 1所示。使用MT-500型探针式材料表面磨痕测量仪测量磨损率。借助SEM/EDS分析磨损表面和磨屑的形貌,使用XRD分析磨损表面物相,以帮助分析磨损机理。

| Temperature/ ℃ |

Rotation radius/ mm |

Line velocity/ (m·min-1) |

Load/ N |

Wear time/ min |

| 20, 300, 600, 800 | 1 | 8.44 | 5 | 30 |

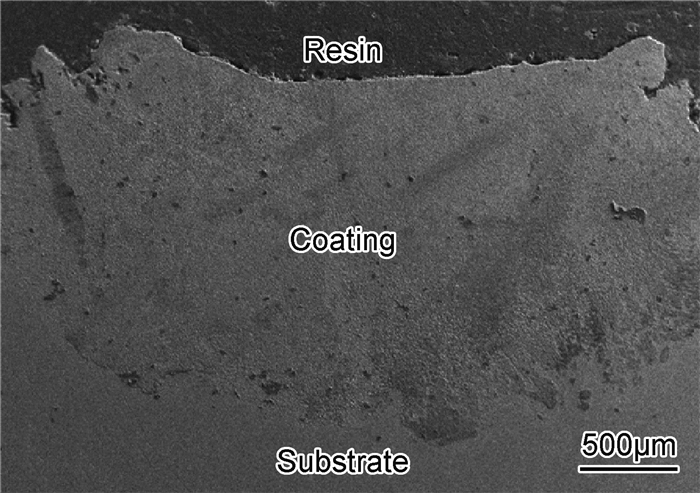

图 1为复合涂层的横截面形貌。由图 1可见,涂层与基体结合良好,涂层内部无宏观裂纹、气孔等缺陷,整体形貌呈凹陷状,涂层的厚度约为1.76mm。图 2为复合涂层的XRD图谱。由图 2可知涂层的主要物相为镍基固溶体、硬质相(W, Ti)C1-x/TiC/Cr7C3和润滑相Ti2SC/TiS/NiS。由于WS2的熔点(1250℃)和分解温度(510℃)较低[12],在激光熔覆过程中,WS2最先分解为W和S,随后Ni60粉末熔化,且Ti6Al4V合金表面部分熔化,TiC溶于Ni液相与Ti液相,熔池中的Ti,Ni,S原位合成硫化物TiS/NiS,S可部分替换TiC中的C生成Ti2SC。因W4+的半径(0.07nm)与Ti4+的半径(0.068nm)相近,在熔覆过程中W能扩散到TiC点阵中置换Ti4+形成(W, Ti)C固溶体,在TiC周围的C富集区内,游离C可溶于(W, Ti)C合成(W, Ti)C1-x[13]。

|

图 1 激光熔覆复合涂层横截面形貌 Fig. 1 Cross-section micrograph of the laser clad composite coating |

|

图 2 复合涂层的XRD图谱 Fig. 2 XRD pattern of the composite coating |

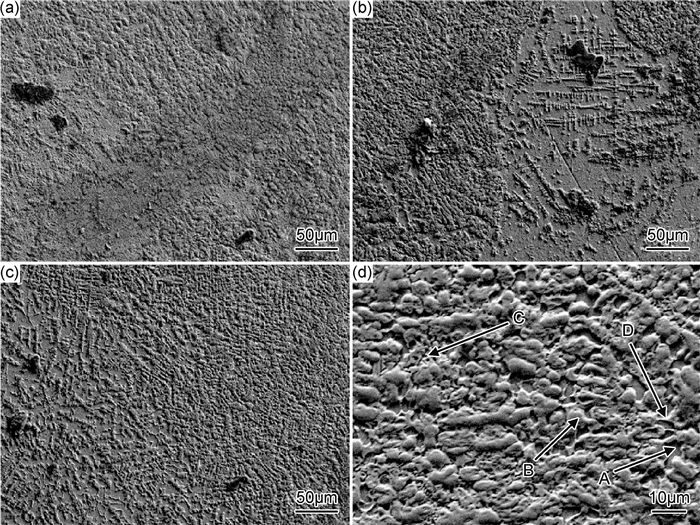

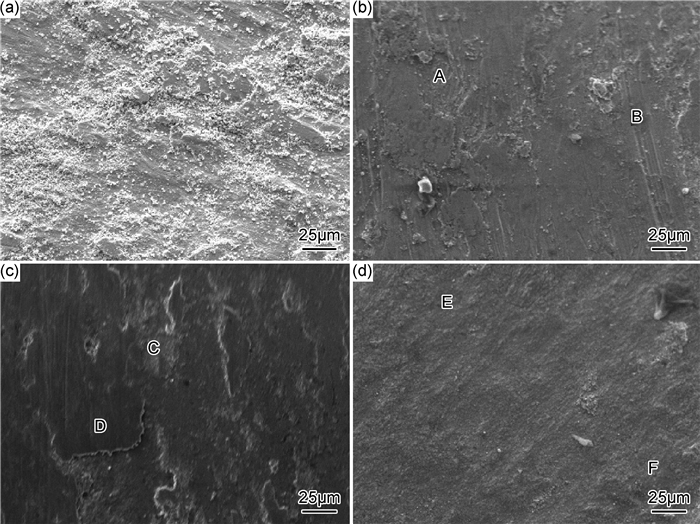

图 3为涂层上部、下部和中部典型组织形貌。涂层各区域组织分布均匀,且在涂层中部有大量柱状树枝晶析出。当下部热影响区的冷却速率超过200℃/s时,会发生马氏体转变,出现针状马氏体(见3(b))[14-15]。从图 3(d)可以看出,涂层中部主要有连续基体A、胞状组织B、团状组织C和长杆状组织D。根据表 2的EDS分析结果可知,连续基体A主要由Ni和Ti组成,胞状组织B主要包括Ti和C,团状组织C主要由Ti,C和W组成,长杆状组织D主要包括Ti,C和S,结合复合涂层的XRD图谱分析推测:连续基体A主要为镍基固溶体;胞状组织B主要为TiC;团状组织C分布于胞状组织B周围,主要为(W, Ti)C1-x;长杆状组织D主要为Ti2SC和TiS。

|

图 3 复合涂层不同区域的典型组织形貌 (a)上部;(b)下部;(c)中部;(d)中部放大 Fig. 3 Typical microstructures in different regions of the composite coating (a)top region; (b)bottom region; (c)middle region; (d)magnification of middle region |

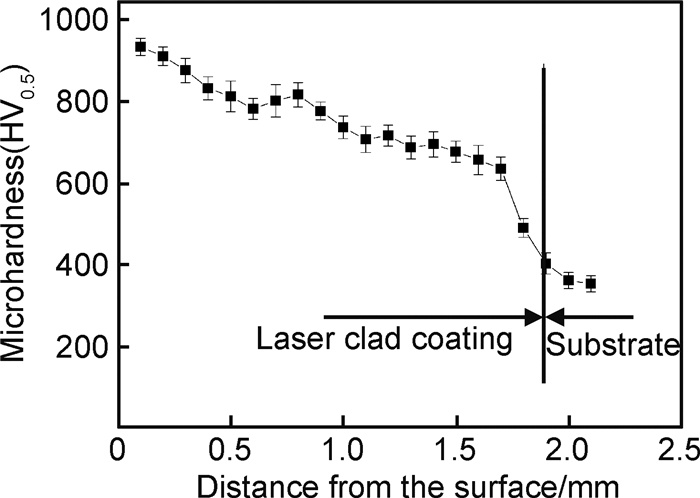

图 4为复合涂层显微硬度曲线。从图 4可见,复合涂层平均硬度为701.88HV0.5,约为Ti6Al4V合金(350HV0.5)的2倍。硬度的提高一方面是因为涂层中含有较多体积分数的硬质相TiC,Cr7C3和(W, Ti)C1-x;另一方面是激光熔覆引起的晶粒强化和固溶强化也有助于提高复合涂层的显微硬度。复合涂层的显微硬度沿深度方向呈下降趋势,特别在热影响区附近明显下降,主要原因是沿涂层深度方向硬质相的减少且复合涂层底部因距基体较近而被稀释[16-17]。

|

图 4 复合涂层的显微硬度曲线 Fig. 4 Microhardness curve of the composite coating |

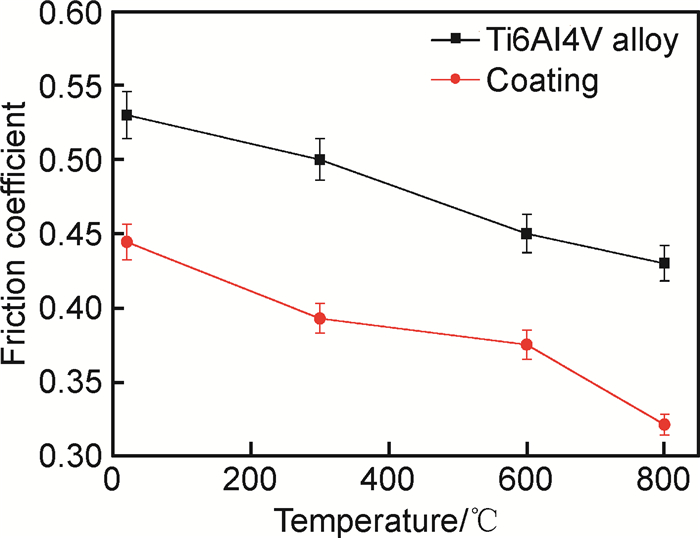

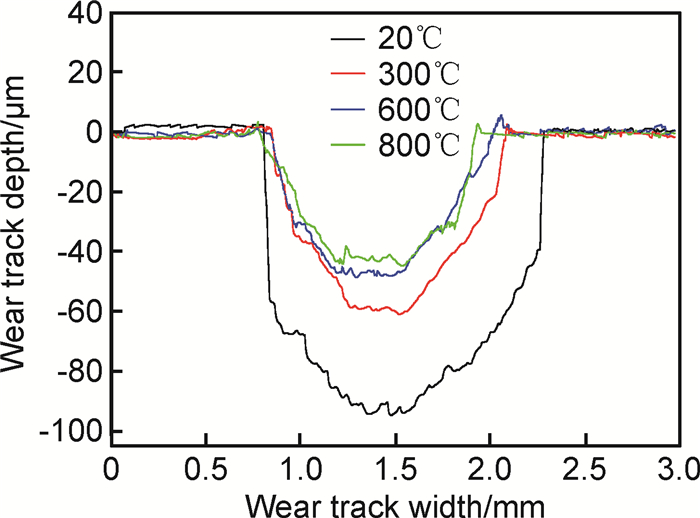

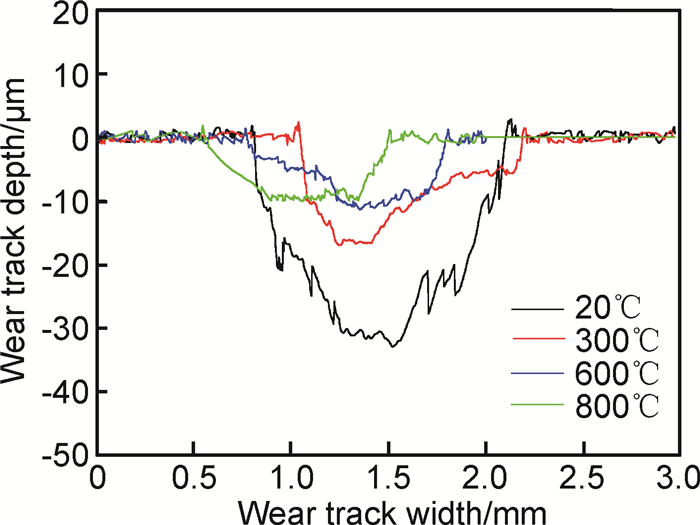

同一温度下对基体和涂层分别进行3次摩擦磨损实验后取平均值。图 5为复合涂层和Ti6Al4V合金在20~800℃下的平均摩擦因数。可见Ti6Al4V合金的摩擦因数随温度上升呈下降趋势,20,300,600,800℃下的摩擦因数分别为0.53,0.50,0.45,0.43;复合涂层的摩擦因数同样随温度上升呈下降趋势,20,300,600,800℃下的摩擦因数分别为0.44,0.39,0.38,0.32。图 6和图 7分别为Ti6Al4V合金和复合涂层的磨损轮廓曲线,20,300,600,800℃下复合涂层的磨损率分别为1.36×10-4,5.94×10-5,3.74×10-5,2.92×10-5mm3/Nm;而20,300,600,800℃下基体的磨损率分别为5.4×10-4,2.64×10-4,1.98×10-4,1.80×10-4mm3/Nm。

|

图 5 复合涂层和Ti6Al4V合金在20~800℃下的摩擦因数 Fig. 5 Friction coefficient of the composite coating and Ti6Al4V alloy at 20-800℃ |

|

图 6 Ti6Al4V合金在20~800℃的磨损轮廓 Fig. 6 Profiles of worn surface of the Ti6Al4V alloy at 20-800℃ |

|

图 7 复合涂层在20~800℃下的磨损轮廓 Fig. 7 Profiles of worn surface of the composite coating at 20-800℃ |

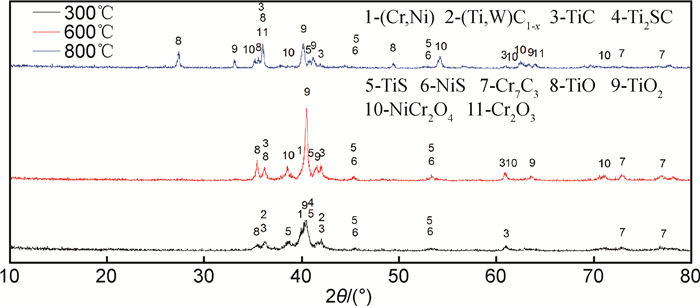

因为在激光熔覆的过程中原位合成了金属硫化物Ti2SC,TiS和NiS,在摩擦过程中形成了润滑转移膜,起到了润滑的效果,同时原位合成了硬质相TiC,Cr7C3和(W, Ti)C1-x,明显提高了涂层的硬度,降低了摩擦副与涂层表面的黏着,所以20℃时复合涂层的耐磨减摩性能优于基体。图 8为复合涂层在300~800℃下磨损表面的XRD图谱,可以看出随温度的升高,固溶体(W, Ti)C1-x和(Cr, Ni)会在磨损表面进行分解和扩散[18],300℃时磨损表面上生成了金属氧化物TiO和TiO2,自润滑相的增加是300℃时涂层减摩耐磨性能提高的主要原因。600℃时摩擦因数相比于300℃时没有明显的下降,因为部分润滑转移膜在高温下被氧化,从图 8可以看出磨损表面Ti2SC已完全氧化,TiS的含量也有所减少。但NiS含量并未减少,(W, Ti)C1-x也被完全分解,生成了更多的TiO和TiO2, (Cr, Ni)含量也大量的减少,而硬质相TiC和Cr7C3因热硬度高和高温抗氧化性好,含量未因温度升高而有明显变化,并且同时生成新的双金属氧化物NiCr2O4,NiCr2O4具有层状的晶体结构,在400~800℃仍表现出良好的润滑性能[19]。可以看出800℃时复合涂层磨损表面的固溶体已完全分解,NiCr2O4的含量增加,同时生成了新的金属氧化物Cr2O3,根据Xin等[9]的研究可知在温度高于600℃时磨损表面的Cr会与O生成优良的高温润滑相Cr2O3。正是在这些自润滑相和硬质相的协同作用下,使涂层在800℃时拥有优异的自润滑耐磨性能。

|

图 8 复合涂层在300~800℃下磨损表面的XRD分析 Fig. 8 XRD analysis of worn surface of the composite coating at 300-800℃ |

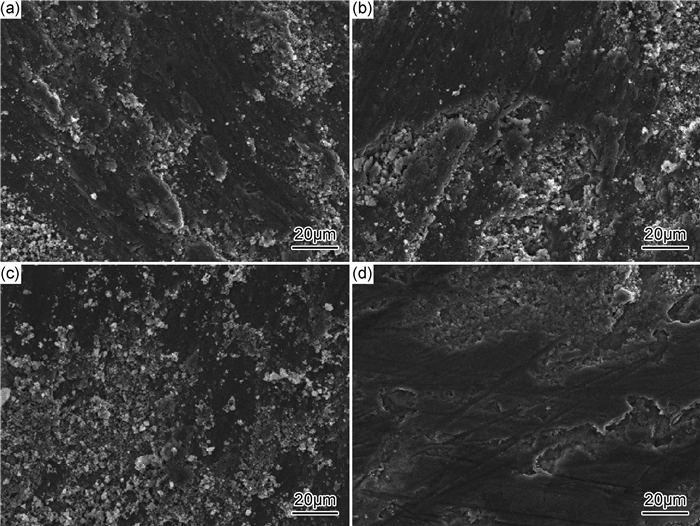

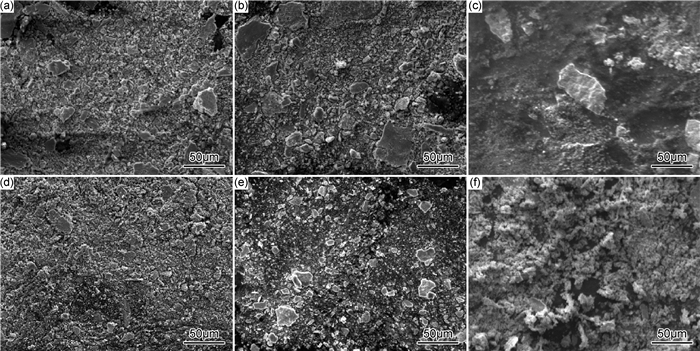

图 9和图 10分别为Ti6Al4V合金和复合涂层在20~800℃下的磨损形貌,图 11为Ti6Al4V合金和复合涂层在不同实验温度下的磨屑形貌。从图 9(a)中可以看出Ti6Al4V合金20℃下磨损表面出现较深的犁沟和严重的塑性变形,有大量的破碎颗粒集中在磨损表面,这是因为其硬度低,表面产生严重剪切阻力和犁沟阻力。从图 9可以看出随温度的升高,基体表面的塑性变形和犁沟深度都明显减轻,其中在800℃下基体的磨损表面出现了分层和塑性变形现象,其磨损机理主要为氧化磨损、塑性变形和氧化膜的分层与脱落。从图 11(a)~(c)可以看出基体磨屑为小块状和颗粒粉末的聚集状,这是因为对磨球在钛合金表面产生黏着撕裂和切削,使大块磨屑从钛合金表面发生黏着撕裂或剥落,并在不断碾压下,磨屑成为破碎的颗粒和粉末。

|

图 9 不同实验温度下Ti6Al4V合金的磨损形貌 (a)20℃;(b)300℃;(c)600℃;(d)800℃ Fig. 9 Worn morphologies of the Ti6Al4V alloy at different experimental temperatures (a)20℃; (b)300℃; (c)600℃; (d)800℃ |

|

图 10 不同实验温度下复合涂层的磨损形貌 (a)20℃;(b)300℃;(c)600℃;(d)800℃ Fig. 10 Worn morphologies of the composite coating at different experimental temperatures (a)20℃; (b)300℃; (c)600℃; (d)800℃ |

|

图 11 Ti6Al4V合金和复合涂层在20~600℃下磨屑形貌 (a)Ti6Al4V合金,20℃;(b)Ti6Al4V合金,300℃;(c)Ti6Al4V合金,600℃;(d)涂层,20℃;(e)涂层,300℃;(f)涂层,600℃ Fig. 11 Wear debris morphologies of the Ti6Al4V alloy and composite coating at 20-600℃ (a)Ti6Al4V alloy, 20℃; (b)Ti6Al4V alloy, 300℃; (c)Ti6Al4V alloy, 600℃; (d)coating, 20℃; (e)coating, 300℃; (f)coating, 600℃ |

从图 10(a)中可以看出,在20℃下复合涂层的磨损表面有明显的黏着痕迹和塑性变形,且存在颗粒的剥落与聚集,从图 11(d)可见磨屑形状主要为颗粒状的聚集。表 3为复合涂层在20~600℃下磨屑的EDS结果,可知20℃下复合涂层磨屑主要成分为Ti,C和Cr,说明涂层中的硬质相TiC和Cr7C3抵抗了対磨球对涂层的磨损侵入,减小了剪切阻力和犁沟阻力,磨屑主要是硬质相的剥落。磨损机理主要为塑性变形、磨粒磨损和黏着磨损。

| Temperature/ ℃ |

Atom fraction/% | ||||||

| Ni | Ti | C | S | W | Cr | O | |

| 20 | 9.45 | 30.46 | 32.50 | 3.09 | 3.15 | 13.15 | 8.20 |

| 300 | 15.52 | 25.70 | 17.27 | 3.61 | 1.45 | 10.95 | 25.50 |

| 600 | 16.83 | 17.40 | 2.81 | 0.80 | - | 9.31 | 52.85 |

从图 10(b)中可见,在300℃下复合涂层的磨损表面黏着痕迹较轻,存在着塑性变形。表 4为复合涂层在300~800℃下磨损表面的EDS结果,结合复合涂层磨损表面XRD分析推测A,B区域主要为镍基固溶体,TiO,TiO2,TiC和Cr7C3。从图 11(e)中可见300℃下磨屑的形状为颗粒状,聚集程度比20℃时稀疏。磨屑中O的含量增多,Ti,C与Cr的含量减小,说明在金属氧化膜和硫化物的协同润滑作用下,硬质相较少地从磨损表面剥落,减轻了涂层磨粒磨损的程度。氧化磨损、塑性变形和黏着磨损为其主要磨损机理。

| Area | Atom fraction/% | ||||||

| Ni | Ti | C | S | W | Cr | O | |

| A | 17.03 | 22.63 | 20.11 | 3.55 | 1.83 | 5.97 | 28.88 |

| B | 20.53 | 23.70 | 18.46 | 2.32 | 2.05 | 5.31 | 27.63 |

| C | 18.40 | 17.81 | 6.64 | 2.39 | 1.99 | 5.51 | 47.26 |

| D | 22.54 | 18.45 | 6.08 | 1.52 | 1.17 | 5.30 | 44.94 |

| E | 14.18 | 14.38 | 4.87 | 0.92 | 0.86 | 6.08 | 58.71 |

| F | 19.30 | 13.89 | 5.21 | 1.21 | 1.01 | 6.12 | 53.26 |

从图 10(c)中可见,在600℃下复合涂层的磨损表面比较平整,存在着剥落和塑性变形现象。从图 11(f)可见磨屑形状为细小的粉末状,颗粒状磨屑基本消失。C,D区域中O含量分别达到了47.26%,44.94%,而C的含量仅为6.64%和6.08%。磨屑中O含量也达到了52.85%,而C含量减少到2.81%。说明涂层氧化膜进一步形成,并且金属氧化膜的剥落(TiO,TiO2,NiCr2O4)在一定程度上降低了摩擦因数。氧化磨损、轻微的塑性变形、黏着磨损、氧化膜的脱落为其主要磨损机理。

从图 10(d)可见,在800℃下复合涂层的磨损表面很平整,有轻微的黏着痕迹,E,F区域中O含量达到了58.71%和53.26%,可知复合涂层表面已形成了连续致密的氧化膜,使涂层表面受到保护,在高温条件下获得优异的韧性,降低了摩擦因数和磨损率。氧化磨损和轻微的黏着磨损为其主要磨损机理。

3 结论(1) 通过涂层材料体系设计,采用激光熔覆技术,在Ti6Al4V合金基体表面成功制备出高温自润滑耐磨复合涂层,复合涂层无宏观裂纹、气孔等缺陷,主要物相为:镍基固溶体、硬质相(W, Ti)C1-x/TiC/Cr7C3以及润滑相Ti2SC/TiS/NiS。

(2) 复合涂层硬度为701.88HV0.5,约为Ti6Al4V合金基体(350HV0.5)的2倍。在原位合成的固体润滑相(Ti2SC/TiS/NiS/TiO/TiO2/NiCr2O4/Cr2O3)和硬质相((W, Ti)C1-x/TiC/Cr7C3)的协同作用下,复合涂层耐磨减摩性能都明显优于Ti6Al4V合金。

(3) 严重的塑性变形、黏着磨损和磨粒磨损为Ti6Al4V合金在20℃时主要磨损机理,随着温度升高,其黏着磨损程度和塑性变形都明显减轻,在800℃时其磨损机理主要为塑性变形、氧化膜的分层与脱落、氧化磨损;20℃时复合涂层主要表现为塑性变形、磨粒磨损和黏着磨损,随着温度升高,氧化层不断形成,硬质相剥落倾向减轻,改善了涂层抗磨粒磨损的能力,在800℃时复合涂层的磨损机理主要为氧化磨损和轻微的黏着磨损。

| [1] |

刘秀波, 周仲炎, 翟永杰, 等. 热处理对激光熔覆钛基复合涂层组织和微动磨损性能的影响[J].

材料工程, 2018, 46 (5): 79–85.

LIU X B, ZHOU Z Y, ZHAI Y J, et al. Effect of heat treatment on microstructure and fretting wear resistance of laser clad Ti-matrix composite coatings[J]. Journal of Materials Engineering, 2018, 46 (5): 79–85. |

| [2] |

林松盛, 周克崧, 代明江, 等. 钛合金表面Ti-TiN-Zr-ZrN多层膜制备及性能[J].

材料工程, 2017, 45 (6): 31–35.

LIN S S, ZHOU K S, DAI M J, et al. Preparation and properties of Ti-TiN-Zr-ZrN multilayer films on titanium alloy surface[J]. Journal of Materials Engineering, 2017, 45 (6): 31–35. |

| [3] |

张晓伟, 刘洪喜, 蒋业华, 等. Ti6Al4V合金表面激光熔覆功能复合涂层研究进展[J].

稀有金属材料与工程, 2012, 41 (1): 178–183.

ZHANG X W, LIU H X, JIANG Y H, et al. Research progress of functional composite coatings on Ti6Al4V alloy surface prepared by laser cladding technique[J]. Rare Metal Materials and Enginering, 2012, 41 (1): 178–183. DOI: 10.3969/j.issn.1002-185X.2012.01.040 |

| [4] |

余鹏程, 刘秀波, 陆小龙, 等. Ti6Al4V合金激光熔覆复合涂层的摩擦学和高温抗氧化性能研究[J].

中国激光, 2015, 42 (10): 89–96.

YU P C, LIU X B, LU X L, et al. Study on tribology and high-temperature oxidation resistance of laser cladding composite coatings on Ti6Al4V alloy[J]. Chinese Journal Lasers, 2015, 42 (10): 89–96. |

| [5] |

王兰, 张秋阳, 李新星, 等. 温度和载荷对TC4合金磨损性能的影响[J].

稀有金属材料与工程, 2015, 44 (2): 480–484.

WANG L, ZHANG Q Y, LI X X, et al. Effect of temperature and load on wear performance of TC4 alloy[J]. Rare Metal Materials and Enginering, 2015, 44 (2): 480–484. |

| [6] |

马世榜, 夏振伟, 徐杨, 等. 激光熔覆原位自生TiC颗粒增强镍基复合涂层的组织与耐磨性[J].

材料工程, 2017, 45 (6): 24–30.

MA S B, XIA Z W, XU Y, et al. Microstructure and abrasion resistance of in-situ TiC particles reinforced Ni-based composite coatings by laser cladding[J]. Journal of Materials Engineering, 2017, 45 (6): 24–30. |

| [7] | LIN Y H, YAO J H, LEI Y P, et al. Microstructure and properties of TiB2-TiB reinforced titanium matrix composite coating by laser cladding[J]. Optics and Lasers in Engineering, 2016, 86 : 216–227. DOI: 10.1016/j.optlaseng.2016.06.013 |

| [8] | LU X L, LIU X B, YU P C, et al. Effects of annealing on laser clad Ti2SC/CrS self-lubricating anti-wear composite coatings on Ti6Al4V alloy:microstructure and tribology[J]. Tribology International, 2016, 101 : 356–363. DOI: 10.1016/j.triboint.2016.05.004 |

| [9] | XIN B B, YU Y J, ZHOU J S, et al. Effect of copper molybdate on the lubricating properties of NiCrAlY laser clad coating at elevated temperatures[J]. Surface & Coatings Technology, 2017, 313 : 328–336. |

| [10] | YIN J, WANG D Z, MENG L, et al. High-temperature slide wear of Ni-Cr-Si metal silicide based composite coatings on copper substrate by laser-induction hybrid cladding[J]. Surface & Coatings Technology, 2017, 325 : 120–126. |

| [11] |

张祥林, 章小峰, 王爱华, 等. 激光熔覆金属基固体自润滑涂层的组织结构[J].

中国机械工程, 2006, 17 (19): 2084–2088.

ZHANG X L, ZHANG X F, WANG A H, et al. Microstructure of metal-based solid self-lubrication coating by laser cladding[J]. China Mechanical Engineering, 2006, 17 (19): 2084–2088. DOI: 10.3321/j.issn:1004-132X.2006.19.026 |

| [12] | GUSTAFSON F, JACOBSON S. Diverse mechanisms of friction induced self-organisation into a low-friction material-an overview of WS2 tribofilm formation[J]. Tribology International, 2016, 101 : 340–347. DOI: 10.1016/j.triboint.2016.04.029 |

| [13] |

段明忠, 戴宇杰, 卿志萍. 激光熔覆Fe/(Ti, W)C复合材料的研究[J].

机械, 2015 (8): 77–80.

DUAN M Z, DAI Y J, QING Z P. Study of Fe/(Ti, W)C composite coatings by laser cladding[J]. Mechanics, 2015 (8): 77–80. |

| [14] | SUN G F, WANG K, ZHOU R, et al. Effect of annealing on microstructure and mechanical properties of laser deposited Co-285+WC coatings[J]. Optics &Laser Technology, 2015, 66 : 98–105. |

| [15] | LIU F, MAO Y, LIN X, et al. Microstructure and high temperature oxidation resistance of Ti-Ni gradient coating on TA2 titanium alloy fabricated by laser cladding[J]. Optics & Laser Technology, 2016, 83 : 140–147. |

| [16] | LIU C, ZHANG M, CHEN C. Effect of laser processing parameters on porosity, microstructure and mechanical properties of porous Mg-Ca alloys produced by laser additive manufacturing[J]. Materials Science & Engineering:A, 2017, 703 : 359–371. |

| [17] | FANG L, YAN H, YAO Y, et al. Reactive fabrication and effect of NbC on microstructure and tribological properties of CrS Co-based self-lubricating coatings by laser cladding[J]. Materials, 2018, 11 (1): 44–46. |

| [18] | GUO S, LIU C T. Phase stability in high entropy alloys:formation of solid-solution phase or amorphous phase[J]. Progress in Natural Science:Materials International, 2011, 21 (6): 433–446. DOI: 10.1016/S1002-0071(12)60080-X |

| [19] | ZHEN J, CHENG J, LI M, et al. Lubricating behavior of adaptive nickel alloy matrix composites with multiple solid lubricants from 25℃ to 700℃[J]. Tribology International, 2017, 109 : 174–181. DOI: 10.1016/j.triboint.2016.12.030 |

2019, Vol. 47

2019, Vol. 47