文章信息

- 宋仁国

- SONG Ren-guo

- 微弧氧化技术的发展及其应用

- Development and applications of micro-arc oxidation technology

- 材料工程, 2019, 47(3): 50-62

- Journal of Materials Engineering, 2019, 47(3): 50-62.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000582

-

文章历史

- 收稿日期: 2018-05-18

- 修订日期: 2018-11-30

2. 常州大学 江苏省材料表面科学与技术重点实验室, 江苏 常州 213164

2. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, Jiangsu, China

微弧氧化(micro-arc oxidation,MAO),是一种工艺简单、高效、绿色环保的新型表面处理技术。它是通过电解液与相应参数的组合,在镁、铝、钛等有色金属及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的陶瓷膜层[1-5]。膜层与基体结合力强,韧性高,结构致密,并具有良好的耐磨、耐蚀、抗高温冲击和耐高压绝缘等特性[6-7]。因此, 微弧氧化技术在航空、航天、汽车、电子、医疗、民用等领域都具有十分广阔的应用前景。为此,本文介绍并评述微弧氧化技术的发展概况、基本原理、工艺特点、微弧氧化陶瓷膜组织与性能的影响因素及应用情况,指出目前研究和开发工作中的不足之处与未来发展方向,以便于人们对微弧氧化技术有一个较全面的了解。

1 微弧氧化技术的发展概况微弧氧化技术的发展可以追溯到20世纪30年代初期,德国科学家Gunterschulze和Betz首次报道了浸在溶液里的金属在高压电场作用下其表面会出现火花放电现象[8]。通过进一步的观察和研究,发现利用此火花放电现象可在金属表面成功制备出陶瓷氧化膜,由于氧化膜的保护作用,因此镁合金防腐最初运用的就是该项技术[9]。直到现在,镁合金火花放电阳极氧化技术仍然在研究和开发之中。从20世纪70年代开始,苏联、美国和德国等国家由于认识到该技术的巨大应用潜力,便纷纷加快了对微弧氧化技术的研究与开发。美国伊利诺大学、德国卡尔马克思工业大学等单位用直流或单相脉冲电源模式全面分析研究了铝、钛等阀金属火花放电沉积膜层,并分别命名为阳极火花沉积[10-11]和火花放电阳极氧化[12-13]。同传统的阳极氧化技术相比较,该技术最大的进步在于氧化时金属的表面所产生的微等离子体可以在高温高压区域烧结成为晶态。在铝合金上所制备成的该种膜层,α-Al2O3和γ-Al2O3占据了其主要膜成分[14-15]。1977年,苏联无机化学研究所人员开始了该技术的研究,他们所采用的是交流电压模式,得到了类似的膜层,其中α-Al2O3和γ-Al2O3仍然占据氧化膜的主要成分,并将该技术命名为微弧氧化。至此,微弧氧化技术得到了很大的发展[16]。

从发现火花放电现象至今,人们对于其机理及过程的认识也在不断地发生变化,所以对该工艺技术的命名也不一样。以时间为序,先后出现了火花阳极氧化(spark anodizing)、阳极火花沉积(anodic spark deposition, ASD)、微弧阳极氧化(micro-arc anodizing)、微弧放电氧化(micro-arc discharge oxidation)、微等离子体阳极氧化(micro-plasma anodizing)、等离子体电解氧化(plasma electrolytic oxidation, PEO)、电子等离子体氧化(electro-plasma oxidation)、等离子微放电氧化(plasma micro-discharge oxidation)、火花放电阳极氧化(anodischen oxydation unter funkenentladung, ANOF)和微弧氧化(micro-arc oxidation, MAO)等名称[17]。尽管名称不一样,但其本质和过程都是相同的。

目前,国际上从事微弧氧化技术研究的国家主要有俄罗斯、美国、德国、日本等,其中以俄罗斯较为领先。俄罗斯在微弧氧化机理研究上已经提出了一套比较完整的理论,并成功地应用于航空、石油、纺织等工业领域[18]。其他国家在此技术上的研发也有较高水准,他们的参与在扩大该技术国际影响力的同时,也促进了微弧氧化技术工艺类型的多样化,增加了处理对象的种类,扩大了应用领域。

从20世纪90年代开始,我国开始关注微弧氧化这项技术,目前也开始以耐磨、耐蚀及装饰性膜层的形式走向实用阶段,但现在仍处于起步阶段。国内研究与开发微弧氧化技术的单位主要有哈尔滨工业大学、西安理工大学、北京师范大学、常州大学、宁波瑞隆表面技术有限公司、北京金弧绿保科技开发有限公司等,其中常州大学的相关研究工作较为系统,对铝合金、镁合金、纯钛微弧氧化陶瓷膜层的制备工艺、形貌、相组成、性能及应用等方面都做了全面且有益的探讨[19-31]。北京金弧绿保科技开发有限公司已经由实验阶段转向小批量试生产,并已建成一条半自动化微弧氧化生产线。

从总体来说,国外对微弧氧化技术的研究水平要略领先于国内,但目前国内和国外都还没有进入大规模工业应用的阶段。因此要深入了解并掌握该技术,仍需要通过大量的研究实验,从而制备出性能更好的陶瓷膜层,使其在更多的领域得到实际应用。

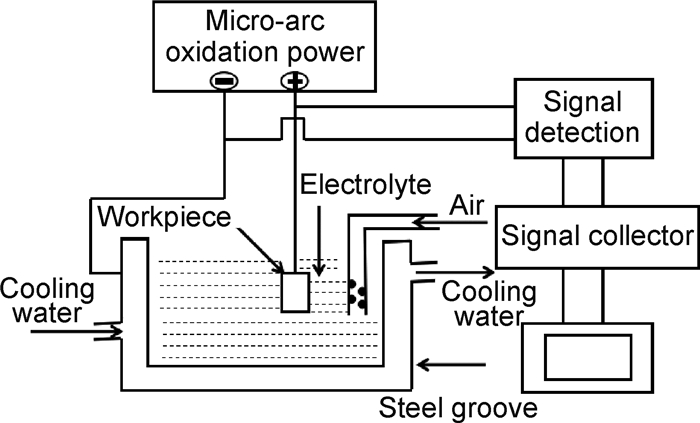

2 微弧氧化技术的原理与特点 2.1 微弧氧化技术的原理微弧氧化技术的原理如下[32]:将铝、镁、钛等阀金属或其合金放在电场环境下的电解液中作为阳极,电解槽为阴极,并施以较高的电压(可高达1000V)和较大的电流,如图 1所示。

|

图 1 微弧氧化技术原理示意图 Fig. 1 Schematic diagram of principle of MAO technology |

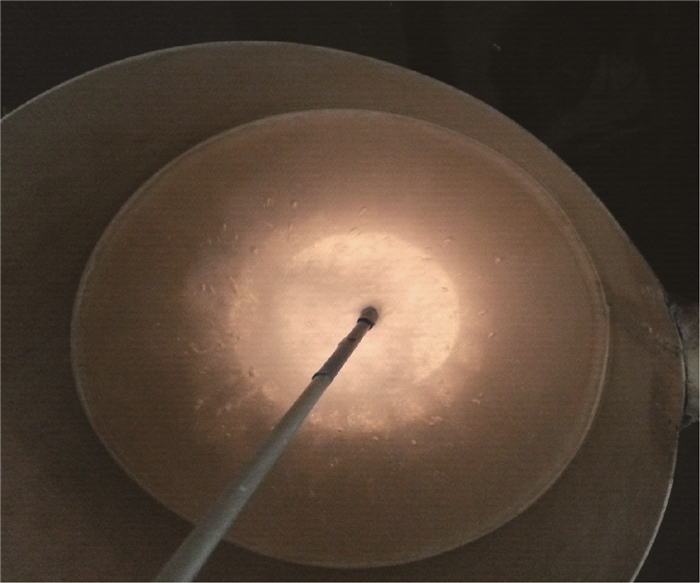

通电后在金属表面会立刻生成一层很薄的金属氧化物绝缘膜,而形成完整的绝缘膜是进行微弧氧化处理的必要条件。在此基础上,工件所加电压稳定上升,并在达到某一临界值时,率先击穿绝缘膜上的某些薄弱环节,发生微区弧光放电现象,瞬间形成超高温区域(103~104K)[33],导致氧化物和基体金属被熔融甚至气化。熔融物与电解液接触后,由于激冷而形成陶瓷膜层。因为击穿总是发生在氧化膜相对薄弱的部位,且击穿后在原部位会生成新的氧化膜,于是击穿点就转移到其他相对薄弱的区域。如此重复,最终便在金属表面形成了均匀的氧化膜。在处理过程中,工件表面会出现无数个游动的弧点和火花,如图 2所示。每个电弧存在的时间很短,弧光十分细小,没有固定位置,并在材料表面形成大量等离子体微区(等离子体是一种由大量的自由电子和离子组成,在宏观上表现为电中性的物质。处于等离子态的物质,具有很强的导电性,能量集中而且温度较高,是一个高热、高温的能源)。这些微区的瞬间温度可达103~104K,压力可达102~103MPa。高能量作用为引发各种化学反应创造了有利条件。

|

图 2 工件表面微弧放电 Fig. 2 Micro-arc discharge on the surface of sample |

微弧氧化技术虽然是在阳极氧化的基础上发展起来的一种新方法,但它使工作电压突破了传统阳极氧化的工作电压范围(法拉第区),进入高电压放电区,从而在电极上发生微等离子体弧光放电,并在弧光放电区进行微弧氧化,因而在基体材料表面原位生成氧化膜。微弧氧化同普通阳极氧化的最大区别在于微弧氧化时等离子体高温、高压的瞬间烧结作用使无定形氧化物变成晶态氧化物陶瓷相结构,这是微弧氧化膜性能高于阳极氧化膜的根本原因[34]。

综合国内外的研究成果,目前普遍认为微弧氧化过程可分为4个阶段:阳极氧化阶段、火花放电阶段、微弧氧化阶段和熄弧阶段(或称弧光放电阶段)[35-37]。(1)阳极氧化阶段:将样品置于一定的电解液中,通电加压后,样品表面和阴极表面出现无数细小均匀的白色气泡。而且随电压增加,气泡逐渐变大变密,生成速率也不断加快。在达到击穿电压之前,这种现象一直存在,这一阶段就是阳极氧化阶段。在该阶段,电压上升很快,但电流变化很小。电压较低时,样品表面形成一层很薄的氧化膜; 但随着电压的升高,氧化膜的溶解速率也变快,有时甚至会使部分基体溶解。所以应尽量缩短阳极氧化阶段。(2)火花放电阶段:当施加到样品的电压达到击穿电压时,样品表面开始出现无数细小、亮度较低的火花点。这些火花点密度不高,无爆鸣声。这一阶段属于火花放电阶段。在该阶段,样品表面开始形成不连续的微弧氧化膜,但膜层生长速率很小,硬度和致密度较低,所以对最终形成的膜层贡献不大,也应尽量减少这一阶段的时间。(3)微弧氧化阶段:进入火花放电阶段后,随着电压继续增加,火花逐渐变大变亮,密度增加。随后,样品表面开始均匀地出现放电弧斑。弧斑较大、密度较高,随电流密度的增加而变亮,并伴有强烈的爆鸣声。此时即进入微弧氧化阶段。火花放电与微弧氧化阶段紧密衔接,两者很难明确划分。在微弧氧化阶段,随时间的延长,样品表面细小密集的弧斑逐渐变得大而稀疏; 同时电压缓慢上升,电流逐渐下降并逐渐降至零。弧点较密集的阶段,对氧化膜的生长最有利,膜层的大部分在此阶段形成; 弧点较稀疏的阶段,对生长氧化膜的贡献不大,但可以提高氧化膜的致密性并降低表面粗糙度。微弧氧化阶段是形成陶瓷膜的主要阶段,对氧化膜的最终厚度、膜层表面质量和性能都起着决定性的作用。考虑到该阶段在整个微弧氧化过程中的作用,在保证膜层质量的前提下,应尽量延长该阶段的持续时间。(4)熄弧阶段(或弧光放电阶段):微弧氧化阶段末期,电压达到最大值,氧化膜的生长将出现两种趋势。一种趋势是样品表面的弧点越来越疏并最终消失,爆鸣声停止,表面只有少量的细碎火花,这些火花最终会完全消失,微弧氧化过程也随之结束。这一阶段称为熄弧阶段。另一种趋势是样品表面的弧点几乎完全消失,同时其他一个或几个部位突然出现较大的弧斑。这些较大的弧斑光亮刺眼,可以长时间保持不动,并且产生大量气体,爆鸣声增强。该阶段称为弧光放电阶段。样品表面发生弧光放电时,氧化膜会遭到破坏,基体也会出现烧蚀现象,会在试样表面留下大坑。因此弧光放电阶段对于氧化膜的形成尤为不利,在实际操作过程中应尽量避免该现象的发生[38]。

到目前为止,微弧氧化的成膜机理还没有一个统一、合理的解释,大多数研究都着眼于电弧产生的机理上,火花放电的机理主要有以下3种解释:(1)热作用引起电击穿:该理论[39]指出在氧化过程中,氧化膜产生的焦耳热使得界面处膜层的局部温度升高,当温度高于某临界温度时,就会形成电击穿,造成膜层局部破裂,形成微孔,这就叫作热作用机理。研究者通过实验发现,并不是只要有电流经过就能引起电击穿,而是作用在试样上的电流密度达到某个数值时,产生的焦耳热作用才可能引起试样局部温度产生明显的改变,最终产生了电击穿现象。但是,热作用机理仅仅能够对大电流密度作用下产生电击穿现象进行定性解释,然而在实际中小电流密度下也能发生微弧氧化反应,这样就对某些在小电流密度时仍然能够形成电击穿现象就无法解释,因此有待于进一步的完善该理论。(2)机械作用引起的电击穿:该理论[40]指出能否产生电击穿主要由氧化膜与电解液界面的性质所决定。膜层中的压应力会随着膜层厚度的增加而随之变大,导致裂纹容易产生,当电流从裂纹处经过时,局部较大的电流密度会导致电击穿。研究发现,局部的大电流密度使得氧化局部温度升高,从而会产生大量的焦耳热,造成膜层局部晶化,这样会产生更多的裂纹,电击穿也变得更加容易。当电解液中有某些杂质离子时,高膜层的导电性会有一定的提高升高,从而更容易引起电击穿。但是,该理论没有提出合适的定量理论模型,同时也不能很好地解释其他研究中产生的一些实验现象。(3)“电子雪崩”模型:该模型[41]指出引起电击穿的原因与氧化膜的性质以及电解液的成分有很大关联性,而电解液中的杂质离子对其造成的影响不是很明显。电解液通电后,随着电压的升高,进入氧化膜的电子会被高压电场加速,电子与其他离子发生碰撞后又会电离出新的电子。这些生成的新电子会以同样的方式循环,产生更多的电子,这一过程就称为“电子雪崩”。大量的电子雪崩形成后,电子电流也随之明显增大,最终造成氧化膜绝缘性能的降低甚至破坏而引起电击穿。同时还有研究者发现在高度电场作用下电解液中的某些阴离子也有可能被注入氧化膜中,引起电子雪崩。这一理论是目前学界比较认可的,但它仍不能解释所有的微弧氧化过程。

随着微弧氧化工艺的发展,陆续有学者提出了更多的理论,比如电子隧道效应[42]、高能电子[43]、火花沉积模型和微桥放电模型等理论[44],但这这些理论也都不能全面的解释微弧氧化的成膜机理。由于微弧氧化陶瓷涂层的形成过程非常复杂,一个合理的、能全面描述陶瓷层形成的模型还有待进一步研究探讨。

2.2 微弧氧化技术的特点(1) 微弧氧化处理能力强,可以处理各种形状复杂的工件,能在试件的内外表面生成均匀陶瓷层;对材料的适应性广,除铝、镁、钛金属及其合金外,还能在锆、铊、铌等金属及其合金表面生长陶瓷膜层。

(2) 微弧氧化电解液对环境基本无污染,整个处理过程中无有害废水和废气产生,绿色环保可持续发展。

(3) 整套设备工艺简单,处理工序少,无须经过酸洗、碱洗等前处理工序,除油后可直接进行微弧氧化处理,易于实现自动化生产。

(4) 处理效率高,一般阳极氧化获得30μm左右的陶瓷层需要1~2h,而微弧氧化只需10~60min即可。

(5) 陶瓷膜层与基体以冶金方式进行结合后原位生长,两者结合紧密,膜层与基体有较好的结合力,不易剥落。

(6) 陶瓷膜层拥有比较好的综合性能,如具有良好的耐蚀性、耐磨性、高硬度等,此外还能制备出具有隔热、催化、抑菌、生物亲和性等其他特殊功能的膜层。

表 1列出了微弧氧化与阳极氧化及硬质阳极氧化膜的性能指标对比情况。从中可以看出微弧氧化膜的性能较阳极氧化及硬质阳极氧化膜的各项性能指标有显著的提高。

| Item | MAO | Anodic oxidation | Hard anodizing |

| Applicability | Wear resisting, corrosion resisting, thermal barrier, insulation, thermal shock resistance, high temperature oxidation resisting, protective decoration | Protective decoration, paint bottom | Aluminum alloys spare parts with wear, corrosion resistance and thermal barrier as well as insulation |

| Voltage/V | ≤750 | 13-22 | 10-110 |

| Current/A | Strong | 0.5-2.0 | 0.5-2.5 |

| Maximum thickness/μm | 300 | <40 | 50-80 |

| Oxidation time/min | 10-30(50μm) | 30-60(30μm) | 60-120(50μm) |

| Microhardness(HV) | ≤3000 | 300-500 | |

| Breakdown voltage/V | >2000 | Low | |

| Thermal shock | 2500℃ | Low | |

| Environment pollution | No | Special treatment, pollution discharge | Special treatment, pollution discharge |

| Uniformity | Uniform | Sharp angle | Sharp angle |

| Flexility | Good | Brittle | |

| Porosity/% | 0-40 | >40 | >40 |

| Wear resistance | Good | Bad | Moderate |

| Salt spray test/h | >1000 | <300 | >300 |

| Ra/μm | ≈0.037 | Moderate | Moderate |

| Resistance/MΩ | ≥100 | ||

| Process flow | Cleaning-MAO | Alkali wash-acid pickling-mechanical wash-anodic oxidation-hole sealing | Cleaning-alkali wash-deoxidation-hard anodizing-chemical sealing-sealing wax or heat treatment |

| Electrolyte property | Weak alkalinity | Acidity | Acidity |

| Working temperature/℃ | <50 | 13-26 | -10-5 |

微弧氧化陶瓷膜组织与性能的影响因素主要包括:电解液成分及浓度、电源供电参数(电压、电流、占空比、频率、氧化时间等)、添加剂、基体中的合金元素[48]。目前对于微弧氧化陶瓷膜组织与性能影响因素的研究多是在选定的基体上,综合考虑电解液成分、电参数、添加剂及其三者之间的交互作用对微弧氧化陶瓷膜层的组织结构、形貌和性能的影响[49]。

3.1 电解液成分微弧氧化过程中用到的电解液通常分为酸性电解液和碱性电解液两大类。但是由于酸性电解液对环境有一定的污染性,因此目前微弧氧化技术所采用的电解液绝大多数属于碱性电解液。考虑到碱性电解液对铝及其合金有一定的溶解作用,电解液碱浓度不宜过高。在配制电解液配方时,氢氧化钠、氢氧化钾常常会被用来调节电解液的酸碱度。电解液的成分及其浓度均会对铝合金微弧氧化工艺产生重要的影响。有研究表明电解液成分中的阴离子会参与到氧化膜的形成中,从而改变微弧氧化涂层的成分、组织、相结构和性能。陶瓷层对电解液中粒子的吸附有选择性,吸附由强到弱的顺序依次为SiO32-,PO43-,VO43-,MoO42-,WO42-,B4O72-,CrO42-[50]。微弧氧化中常用的电解液配方有硅酸盐体系、磷酸盐体系、铝酸盐体系等,另外研究中采用复合盐的情况也很多[51]。

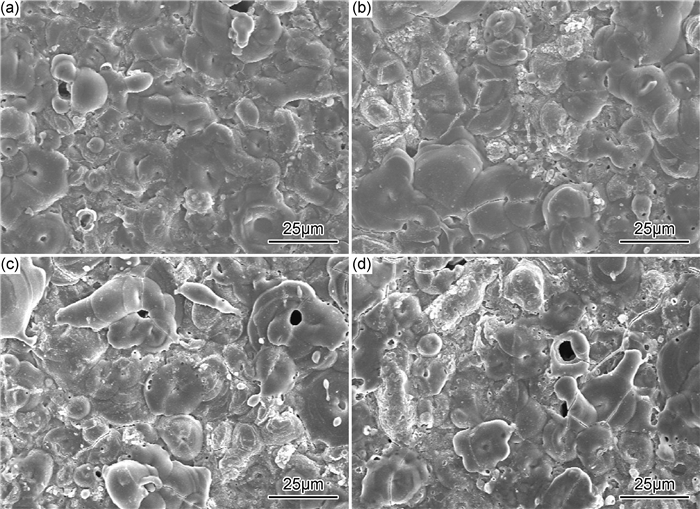

图 3为6063铝合金在不同电解液体系中制备的陶瓷膜层的微观形貌照片[52]。从图中可以看出电解液为硅酸盐时,膜层表面的孔隙率较小,氧化铝大面积的熔融在一起生成陶瓷膜层(见图 3(a)),而电解液为铝酸盐时膜层表面的孔隙率较高,氧化铝并未大面积的熔融,但电解液为铝酸盐是膜层表面更加光滑(见图 3(c)),这可能由于在微弧氧化的过程中,电解液为硅酸盐时的微弧氧化电压大概为510V要高于电解液为铝酸盐时的480V,微弧氧化电压高则微弧氧化反应剧烈;另外,电解液为硼酸盐时,膜层的孔隙率也相对较高且存在较多的微裂纹(见图 3(b)),这由于电解液为硼酸盐时的反应电压大概为540V,微弧氧化反应电压过高反应过于剧烈。

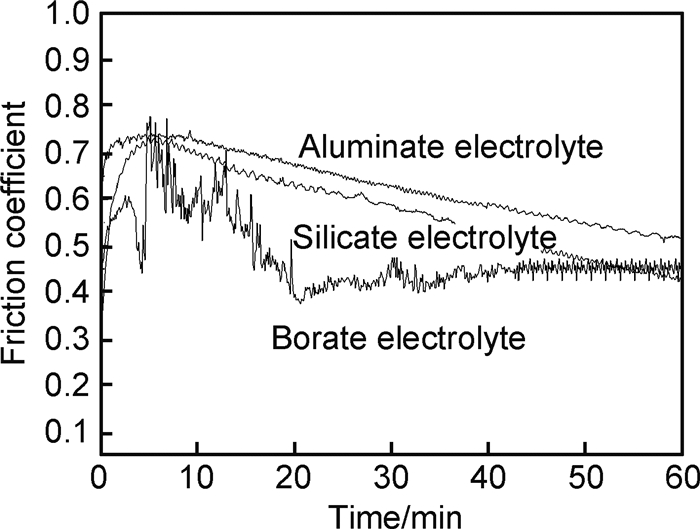

图 4为不同电解液体系中所制备的陶瓷膜层在60min摩擦磨损实验时的摩擦因数曲线[52]。从图中可以看出,当电解液为硅酸盐和铝酸盐时,摩擦磨损实验刚开始的很短时间里摩擦因数较高,随着摩擦磨损实验的进行,膜层的摩擦因数不断减小,膜层越磨越光滑;而电解液为硼酸盐时,由于膜层被磨穿,摩擦因数曲线很不规则。

微弧氧化的电源工作模式主要分为恒流模式、恒压模式,也有根据不同的微弧氧化阶段施加不同的电源模式的分级控制形式。不同的电源电参数也各有不同,目前比较常用的正负双向脉冲电源包括的电参数主要有频率、电流密度、电压、占空比、正负脉冲数[53]。电参数对于微弧氧化的影响非常大,到目前为止,已经有很多的研究者对电参数的影响做了研究。但是由于每个研究者研究电参数时,所选取的基体材料有差别,所应用的电解液配方有别,所采用的电源有区别,而考虑到电参数和电解液交互作用的影响,因此对于有关电参数影响微弧氧化的研究报告,要综合全面地看待[54]。Mécuson等[55]利用光发射谱技术对铝合金的微弧氧化过程进行了研究,研究表明在一定的时间内,涂层厚度和微弧氧化的时间是线性增长的关系,但是超过一定的时间范围,他们之间的关系非线性。周雅等[56]研究了反向占空比对铝合金微弧氧化涂层组织和性能的影响,发现恒流模式下反向占空比对其影响很大。蒋百灵等[36]在研究中发现,频率对氧化膜的耐腐蚀性具有重要的影响而对氧化膜的厚度影响不大。

图 5为6063铝合金在不同电流密度条件下制备的陶瓷膜层的微观形貌照片[57]。从图中可以看出,不同的电流密度条件下制备的陶瓷膜层的表面形貌有所不同。当电流密度为10A/dm2时,膜层较光滑,但是膜层较薄,不够致密,存在较大的孔洞(见图 5(a));当电流密度增大到15A/dm2时,膜层厚度增加且较为致密,表面陶瓷层大面积的熔融固化在一起(见图 5(b));而当电流密度超过20A/dm2时,膜层变得较为粗糙,存在碎状颗粒,显微裂纹的数量也增加许多(见图 5(c),(d))。由此可说明随着电流密度的增加,膜层的厚度增加且更加致密。但当电流密度过大时,微弧氧化反应变得剧烈,使得膜层变得粗糙甚至开裂。

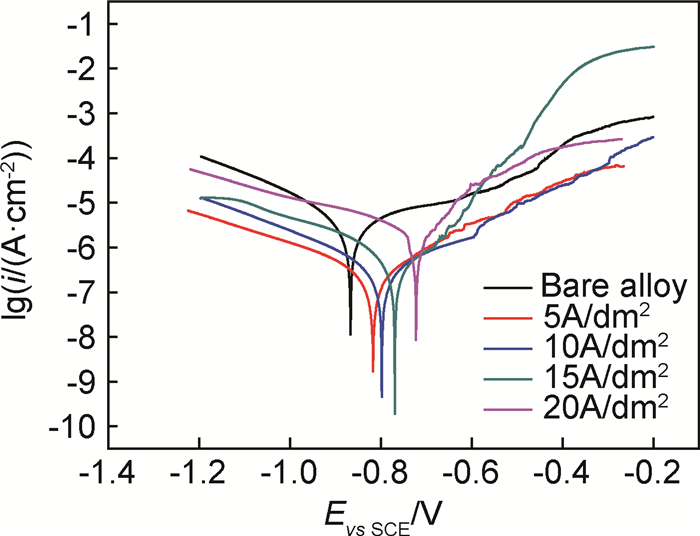

图 6为6063铝合金基体及其在不同电流密度下所制备的微弧氧化膜层在3.5%(质量分数) NaCl溶液中的动电位极化曲线[57],预浸泡时间为2h。表 2为这些曲线的拟合结果[57],从表中可以看出,在5A/dm2的条件下所制备的膜层相对于6063铝合金基体自腐蚀电位增加了50mV,且自腐蚀电流下降了1个数量级。之后,电流密度越大,膜层的自腐蚀电位越大,自腐蚀电流越小。但是,当电流密度增加到20A/dm2时,膜层的自腐蚀电流却增加了1个数量级。膜层的耐蚀性主要是由其微观组织结构所决定的,在5A/dm2的条件下所制备的膜层微孔较多,到了10A/dm2的时候,微孔变少了,当电流密度增大到15A/dm2的时候,膜层的微孔较少,显微组织上相对致密,但当电流密度增大到20A/dm2的时候,微弧氧化的反应过于剧烈,对膜层的结构上造成了一定程度的烧蚀,破坏了其组织结构(见图 5),所以在15A/dm2的条件下所制备的微弧氧化膜层具有最小的自腐蚀电流6.688×10-7A/cm2,其耐蚀性最佳,而在20A/dm2的条件下制备的膜层其耐蚀性则有所下降。

有关添加剂对微弧氧化膜组织与性能的影响,国内外学者已经进行了深入的研究。张欣宇等[58]研究中发现,在电解液中加入DTA和SDBS,能提高电解液的稳定性和成膜速率,但是对于膜层的硬度和耐蚀性影响不大。骆海贺等[59]研究了在电解液中添加不同浓度的(NaPO3)6对于镁合金微弧氧化陶瓷涂层性能的影响,他们发现添加适量浓度的(NaPO3)6可有效增加涂层的厚度,且改善陶瓷涂层的化学组成及结构,提高其耐腐蚀性能。

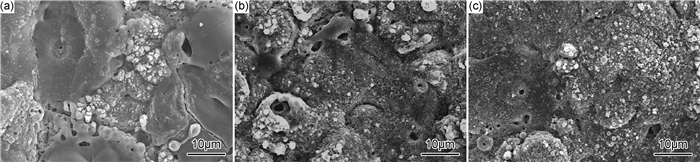

图 7为6063铝合金在不同纳米添加剂条件下制备的微弧氧化陶瓷膜层的微观形貌照片[60]。从图中可以看出,在未添加纳米添加剂时,膜层存在较多的微裂纹(微裂纹是由于Al2O3迅速固化产生的热应力产生的),孔隙率也较高,膜层不够致密(见图 7(a));而在添加纳米添加剂后,膜层的微裂纹与未添加时相比明显减少,致密度也有了较大的提高(见图 7(b),(c))。在微弧氧化过程中,纳米添加剂是在等离子体微弧区域内进行高温烧结并与微弧氧化生成的Al2O3一起生成陶瓷涂层,因此涂层结合致密。此外,由于添加的纳米Al2O3粉末是α-Al2O3,与微弧氧化生成的氧化物相同,因此添加Al2O3纳米粉末时膜层更为致密且光滑,而添加纳米TiO2后的陶瓷涂层虽然致密但是明显较未添加的膜层粗糙(比较图 7(a)~(c))。从宏观上看,添加纳米TiO2后,涂层由原来的灰白色变成光滑的深蓝黑色,而添加纳米Al2O3后,涂层较为光滑颜色较白一些。

赵坚等[60]研究了添加不同纳米添加剂时所制备的陶瓷膜层的显微硬度分布。未添加纳米添加剂时陶瓷膜层的平均硬度为1356.5HV,添加纳米TiO2时陶瓷膜层的平均硬度为1620HV,较未添加涂层的硬度提高了19%;而添加纳米Al2O3时陶瓷膜层的平均硬度为1868HV,较未添加涂层的硬度提高了38%。上述结果表明,在电解液中添加纳米添加剂后微弧氧化陶瓷膜层的显微硬度有了很大的提高,而且添加纳米Al2O3对陶瓷涂层的显微硬度的改善效果要比添加纳米TiO2好。其原因可能是由于金红石型TiO2的硬度比α-Al2O3的硬度低很多(按莫氏硬度等级,金红石型TiO2的硬度为6~7级,而α-Al2O3即刚玉的硬度为9级,仅次于金刚石),因此添加α-Al2O3纳米粉时,膜层的显微硬度提高更明显,膜层硬度甚至能达到2000HV。

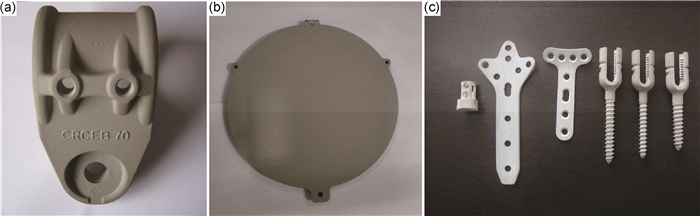

4 微弧氧化技术的应用作为一种新兴、环保、高效而又节能的表面处理技术,微弧氧化技术因其制备的陶瓷涂层具有强度高、耐磨、耐腐蚀以及电绝缘等优点而广泛应用于生产、生活的各个领域,如在航空、航天、船舶、汽车、兵器、轻工机械、石油化工、化学化工、电子工程、仪器仪表、医疗卫生等现代工业领域。一直以来,铝合金由于塑性好,比强度高,密度小等特性而被广泛使用,需求之大仅次于钢铁,但其较弱的耐热性、耐磨性和耐蚀性制约了它在航空航天等军事领域的进一步发展,类似的问题也出现在近年来发展势头迅猛的镁合金上面。针对这类问题的解决正是借助于微弧氧化技术,人们通过该技术,在铝合金等金属表面原位生长出结合力牢固,耐热、耐磨、耐腐蚀性能优越的多孔陶瓷膜层,有效地克服了先前的缺陷,从而为大量使用轻合金的国防及航空航天工业开辟了崭新的发展空间。同样,微弧氧化处理后的耐腐蚀陶瓷涂层也很好地使用在石油工业的管道和部件上,显著地延长了它们的使用寿命,缩减了成本。在医疗卫生行业中,钛合金已经被用来制造人工器官(如:牙齿、骨关节等),通过微弧氧化技术处理,能够提高钛合金表面在人体内的耐磨和耐蚀性能。因为微弧氧化膜具有较好的电绝缘特性,所以可以用来取代常用绝缘材料包裹的方法,直接对电子、仪器仪表中特殊部件进行绝缘处理。在民用工业领域,如建筑、装饰等行业,现阶段人们已经可以利用微弧氧化技术制备出既美观又经久耐用的装饰性保护涂层,既美化了生活又提升了品质[61-63]。表 3总结了微弧氧化技术的部分应用领域。图 8为典型的微弧氧化技术应用实例。

| Fields | Scope | Coatings |

| Aeronautics and Astronautics high precision device industry | Heat resistant, corrosion resistant, impact resistant components; Launch vehicle, aircraft parts and all aluminum magnesium alloy parts anodized | Wear resistant, heat resistant and corrosion resistant coatings |

| Machinery manufacturing (textile, food, packaging machinery, etc.) | Spinning cup, spinning plate, hand pressing, roller, cylinders and pistons for shafts, linings, valve sleeves, spools, gears, pneumatic components in friction pairs | Wear resistant and corrosion resistant coatings |

| Automotive industry | Various aluminum and magnesium alloy components, engine cases, pistons, carburetors, wheels, etc. | Wear resistant, heat resistant and corrosion resistant coatings |

| Building materials decoration industry | High grade accessories for doors and windows | Wear resistant and corrosion resistant coatings |

| Weapon manufacturing industry | Storage tanks, projectile jets, rocket engine jets, military vehicles, projectile tail wings, gun bodies, various testing instruments | Wear resistant, heat resistant and corrosion resistant coatings |

| Medical device industry | Artificial joints, medical instruments, etc. | Wear resistant and corrosion resistant coatings |

| Electronic appliances, communication equipment industry | High grade mobile phones, notebooks, camera cases, etc., heat-resistant/heat-conductive substrates (e.g., high-power LED lighting, electric iron bottom) | Wear resistant, heat resistant, corrosion resistant and insulation coatings |

| Petroleum, chemical industry | Pipe, valve, tank | Wear resistant, heat resistant, corrosion resistant and insulation coatings |

| High-grade consumer goods industry | High grade kitchen utensils, high grade cosmetic shell | Wear resistant, heat resistant and corrosion resistant coatings |

|

图 8 微弧氧化技术应用实例 (a)高铁接触网(铝合金); (b)陀螺仪(镁合金); (c)接骨钉与夹板(钛合金) Fig. 8 Application examples of MAO technology (a)high speed catenary(aluminum alloy); (b)gyroscope(magnesium alloy); (c)bone nail and splint(titanium alloy) |

尽管微弧氧化技术具备众多优点,但迄今为止,无论国外还是国内都没有进入大规模的工业化应用阶段。要深入了解并掌握该技术,进一步扩大其应用范围,还有许多工作要做。综合各方面因素来看,微弧氧化技术目前存在的问题主要有以下方面[1, 64-65]:

(1) 关于微弧氧化成膜机理,目前尚无定论。可以说,至今仍没有建立起一个完美而统一的理论模型来描述整个微弧氧化成膜的过程。

(2) 微弧氧化理论基础研究还有待进一步完善,例如微弧氧化过程的动力学是一项艰巨而复杂的任务,因为整个过程中既有阴离子在液相中的传质,还有阳离子在固相(陶瓷膜)中的传质以及电迁移等过程。

(3) 虽然对微弧氧化的工艺研究已很广泛,但是尚无非常成熟的工艺用于指导实际生产,其中电解液的稳定性问题也是困扰企业和亟待解决的难题。这是由于微弧氧化电解液中的主要成分在存放过程中,由于聚合或水解反应而会发生改变,需要在使用一定时间后重新配置。

(4) 陶瓷膜层对基体自身性能影响的研究还十分欠缺,特别是对基体材料疲劳性能的影响将严重制约其在航空产品上的应用。

(5) 低处理效率和耗电量大是制约微弧氧化技术产业化应用的重大关键问题,因此开发满足批量生产要求、低能耗的微弧氧化设备已经成为当务之急。

5.2 微弧氧化技术的发展趋势综合目前国内外有关微弧氧化技术研究所取得的成果及存在的问题,可以预期,未来微弧氧化技术的发展趋势将主要集中在如下方向:

(1) 微弧氧化技术基础理论的发展:由于微弧氧化过程是一个及其复杂的过程,因此有关微弧氧化陶瓷膜的成膜、生长机理等基础理论问题仍将是未来该领域的一个重要研究方向。只有弄清微弧氧化技术所涉及的一些重要科学问题,才能有助于更好地发展该技术并为解决相关问题提供理论性指导。可以预见,今后一个时期,人们将利用最新的等离子体物理、工程热物理、电化学、材料表面与界面等学科的理论方法,结合现代分析测试手段如高速摄影技术、高分辨电子显微镜(HRTEM)、X射线光电子谱(XPS)等深入系统地研究微弧氧化膜的生长机理、界面结构及其对基体材料组织与性能的影响等重要基础理论问题。

(2) 微弧氧化技术装备的发展:微弧氧化工艺将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,极大地提高了膜层的综合性能。由于对电压要求较高(一般在300~700V),所以需要专用设备。现阶段国内普遍采用单极脉冲性直流电源,该电源通过逆变将直流电变为脉冲输出,由于采用高频变压器使其体积、质量、效率均有所提高,但其缺点在于脉冲的幅度、频率、占空比等工艺参数在工作时不可连续调整,这样膜层质量会受到很大影响。微弧氧化技术要应用于复杂零件,需大力发展多功能可调式、双极不对称脉冲性直流电源,以大幅提高微弧氧化设备的处理能力,提高膜层性能。

(3) 超大型复杂轻金属构件均质微弧氧化技术的发展:所谓“均质”即指零件经微弧氧化后,所有要求处理的表面(包含复杂部位)上,膜层厚度、硬度及结合力等各项性能全部达到所规定的技术指标。由于微弧氧化是在高电压、大电流工况下进行的,设备功率的大小和被处理零件表面积的大小受到相当的限制。一般认为,一次性均质微弧氧化工件的面积与微弧氧化设备的功率是成正比关系的。按此计算,国内最大的300kW微弧氧化电源至多只能均质处理面积不超过5m2的零部件,若超过这一面积,膜层质量将急剧下降,从而达不到技术指标;如果零部件形状再比较复杂,膜层不均匀性会更加严重,膜层质量也会急剧下降[66]。按此估算,如果要一次性微弧氧化均质处理10m2面积的工件,电源功率至少要达到1000kW。显然,用增大电源功率的办法来解决这一问题是不现实的。国内相当多的单位采用降低电源脉冲电压和电流密度的方式来增大一次性处理面积,大约可增加一倍,这样做带来的后果则是膜层的结合力、硬度等显著下降,膜层相结构发生变化,致使耐磨性和耐蚀性急剧下降。这种处理方法一般只适用于要求装饰且防腐要求一般的构件。曾有人提出采用工件分段处理或旋转处理的方式来增大处理面积,但这只适用于特定形状而且面积仍然有限的简单工件;而形状稍微复杂则无法实现均质化,仍然不适用于规模化生产应用。也有文献报道采用移动阴极技术解决了大型构件的微弧氧化,但最大面积只在5m2左右。迄今为止,面积在5m2以上的超大型复杂构件的均质微弧氧化技术仍未取得突破,这已成为一个世界性的技术难题,严重制约着微弧氧化技术的推广应用和发展。因此,如何实现超大型复杂轻金属构件均质微弧氧化处理将是未来的一个重要发展方向。

(4) 低能耗微弧氧化工艺的发展:由于微弧氧化处理是在高电压、大电流工况下进行的,因此对电能的消耗巨大。采用常规工艺处理超大型复杂轻金属构件,设备要求高,工作时间较长,能耗大。针对这一问题,可通过改进微弧氧化工艺来降低能耗。通过设计扫描式移动阴极及控制微弧氧化处理工艺,在不同形状零件表面附加扫描式移动阴极,化整为零,先达到局部起弧,最终实现超大型复杂轻金属构件从局部到整体的微弧氧化处理,在整个零件表面获得均匀的微弧氧化膜层。这使得超大型复杂轻金属构件的微弧氧化防护成为可能,并且可有效降低能源消耗。此外,为了更好地解决能耗高这一制约微弧氧化技术大规模工业化应用的瓶颈问题,近年来低压微弧氧化技术成为新的研究热点和发展方向。据《中国铝业网》报道,倍腾(上海)科技有限公司目前已经成功地开发出了低压微弧氧化技术,该技术针对不同应用领域及不同类型轻金属材料零部件,采用低电压(70~100V)方式,配置特殊的电解液,通过瞬时的等离子体热化学反应,在高温离子尚未破坏到母材表层的情况下,在母材表面形成一层硬质氧化物保护膜,从而达到对母材表面处理的较佳效果。与传统微弧氧化技术和阳极氧化技术相比,不仅具有低电压、低能耗、低处理成本、高效率、高环保、可循环利用的特性,而且对母材表面不产生任何损伤,保护膜致密层更精密、更均匀,膜层厚度(1.5~20μm),还可根据实际应用要求进行调节。硬质膜具有更高硬度(3000HV)、高耐腐蚀性(盐雾实验超过1000h)、高耐电性(3μm以上耐电性达5kV)、高散热等性能,能满足新材料各种场合应用,实现轻量化目标。

(5) 微弧氧化复合处理技术的发展:随着科学技术的不断发展,对材料性能的要求也愈来愈高。有时只靠单一的微弧氧化技术制备的陶瓷膜层难以满足实际要求,因此就需要将微弧氧化技术与其他表面技术相结合即所谓的微弧氧化复合处理技术来进一步提高陶瓷膜层的性能以达到使用要求。此外,微弧氧化技术目前只能在铝、镁、钛及其合金等阀金属的表面直接原位生长陶瓷膜层,而在量大面广的钢铁材料表面却无法生长陶瓷膜层,这极大地制约了微弧氧化技术在工业上的推广应用。正是基于此现状,开发能在钢铁材料表面制备陶瓷膜层的微弧氧化复合技术已经迫在眉睫。可喜的是国内外研究者已经开展了一些有意义的初步探索[67],可以预期,微弧氧化复合处理技术必将受到越来越多的重视。

(6) 工艺数据库系统的发展:微弧氧化工艺参数复杂多变,可变因素较多,一个微弧氧化工艺往往涉及很多工艺参数,每次逐个设置工艺参数不仅操作繁琐,而且也不利于自动化操作。因此,为设备建立工艺数据库,每个工艺中包含所有微弧氧化工艺需要设定的参数,调用一个微弧氧化工艺,就为微弧氧化每个参数指定了设定值,这将大大简化微弧氧化初始的设置步骤,增强设备的可用性。

| [1] |

刘耀辉, 李颂. 微弧氧化技术国内外研究进展[J].

材料保护, 2005, 38 (6): 36–40.

LIU Y H, LI S. Current status and progress of study on micro-arc oxidation technology[J]. Materials Protection, 2005, 38 (6): 36–40. DOI: 10.3969/j.issn.1001-1560.2005.06.012 |

| [2] |

薛文斌, 邓志威, 来永春, 等. 有色金属表面微弧氧化技术评述[J].

金属热处理, 2000, 35 (1): 1–3.

XUE W B, DENG Z W, LAI Y C, et al. Review of microarc oxidation technique on surface of non-ferrous metals[J]. Heat Treatment of Metals, 2000, 35 (1): 1–3. |

| [3] |

白照高, 闵雪涛. 微弧氧化技术的应用与发展[J].

热加工工艺, 2015, 44 (6): 12–14.

BAI Z G, MIN X T. Research on application and development of micro-arc oxidation process[J]. Hot Working Technology, 2015, 44 (6): 12–14. |

| [4] |

王德云, 东青, 陈传忠. 微弧氧化技术的研究进展[J].

硅酸盐学报, 2005, 33 (9): 1133–1138.

WANG D Y, DONG Q, CHEN C Z. Recent progress of micro-arc oxidation technique[J]. Journal of the Chinese Ceramic Society, 2005, 33 (9): 1133–1138. DOI: 10.3321/j.issn:0454-5648.2005.09.017 |

| [5] |

刘建平, 旷亚非. 微弧氧化技术及其发展[J].

材料导报, 1998, 12 (5): 27–29.

LIU J P, KUANG Y F. Micro-arc oxidation technique and its development[J]. Materials Review, 1998, 12 (5): 27–29. |

| [6] |

钟涛生, 蒋百灵, 李均明. 微弧氧化技术的特点、应用前景及其研究方向[J].

电镀与涂饰, 2005, 24 (6): 47–50.

ZHONG T S, JIANG B L, LI J M. Characteristics, applications and research direction of micro-arc oxidation technology[J]. Electroplating & Finishing, 2005, 24 (6): 47–50. DOI: 10.3969/j.issn.1004-227X.2005.06.012 |

| [7] |

刘凤玲, 骆更新, 毛立信. 微弧氧化与材料表面陶瓷化[J].

材料保护, 1998, 31 (3): 22–24.

LIU F L, LUO G X, MAO L X. Micro-arc oxidation and materials surface ceramic transformation[J]. Materials Protection, 1998, 31 (3): 22–24. |

| [8] | GUNTERSCHULZE A, BETZ H. Neue untersuchungen uber die elektrolytische ventilwirkung:Ⅱdie oxydschicht von Sb, Bi, W, Zr, Al, Zn, Mg[J]. Zeitschrift Für Physik, 1932, 78 (3/4): 196–210. |

| [9] | GǛINTERSCHULZ A, BETZ H. Die elektronenstromung in isolatoren bei extremen feldstarken[J]. Zeitschrift Für Physik, 1934, 91 (1/2): 70–96. |

| [10] | VAN T B, WIRTZ G P, BROWN S D. Anodic spark deposited coatings[J]. America Ceramic Society Bulletin, 1976, 55 (4): 412. |

| [11] | WIRTZ G P, BROWN S D, KRIVEN W M. Ceramics coatings by anodic spark deposition[J]. Materials and Manufacturing Processes, 1991, 6 (1): 87–115. DOI: 10.1080/10426919108934737 |

| [12] | KRYSMANN W, KURZE P, DITTRICH K H, et al. Process characteristics and parameters of anodic oxidation by spark discharge (ANOF)[J]. Crystal Research and Technology, 1984, 19 (7): 973–979. DOI: 10.1002/(ISSN)1521-4079 |

| [13] | KURZE P, KRYSMANN W, SCHREKENBACH J, et al. Colored ANOF layers on aluminum[J]. Crystal Research and Technology, 1987, 22 (1): 53–58. DOI: 10.1002/(ISSN)1521-4079 |

| [14] | VAN T B, BROWN S D, WIRTZ G P. Mechanism of anodic spark deposition[J]. American Ceramic Society Bulletin, 1997, 56 : 105–107. |

| [15] | DITTRICK K H, GLEOAZD L. Micro-arc oxidation of aluminum alloy components[J]. Crystal Research & Technology, 1984, 19 (1): 93–96. |

| [16] |

李淑华, 尹玉军, 程金生. 微弧氧化技术与材料表面陶瓷化[J].

特种铸造及有色合金, 2001, 35 (1): 35–36.

LI S H, YIN Y J, CHENG J S. Technology of microarc oxidation and ceramics of material surface[J]. Special Casting & Nonferrous Alloys, 2001, 35 (1): 35–36. |

| [17] |

徐勇. 国内铝和铝合金微弧氧化技术研究动态[J].

腐蚀与防护, 2003, 24 (4): 154–157.

XU Y. Recent development of microarc oxidation technology in china[J]. Corrosion & Protection, 2003, 24 (4): 154–157. DOI: 10.3969/j.issn.1005-748X.2003.04.005 |

| [18] |

张文华, 胡正前, 马晋. 俄罗斯微弧氧化技术研究进展[J].

轻合金加工技术, 2004, 32 (1): 25–29.

ZHANG W H, HU Z Q, MA J. The development of research on microarc oxidation technology in Russia[J]. Light Alloy Fabrication Technology, 2004, 32 (1): 25–29. DOI: 10.3969/j.issn.1007-7235.2004.01.009 |

| [19] |

庄俊杰, 张晓燕, 孙斌, 等. 微弧氧化对7050铝合金腐蚀行为的影响[J].

工程科学学报, 2017, 39 (10): 1532–1539.

ZHUANG J J, ZHANG X Y, SUN B, et al. Microarc oxidation coatings and corrosion behavior of 7050 aluminum alloy[J]. Chinese Journal of Engineering, 2017, 39 (10): 1532–1539. |

| [20] | ZHUANG J J, GUO Y Q, XIANG N, et al. A study on microstructure and corrosion resistance of ZrO2-containing PEO coatings formed on AZ31 Mg alloy in phosphate-based electrolyte[J]. Applied Surface Science, 2015, 357 : 1463–1471. DOI: 10.1016/j.apsusc.2015.10.025 |

| [21] | XIANG N, SONG R G, XIANG B, et al. A study on photocatalytic activity of micro-arc oxidation TiO2 films and Ag+/MAO-TiO2 composite films[J]. Applied Surface Science, 2015, 347 : 454–460. DOI: 10.1016/j.apsusc.2015.04.136 |

| [22] |

庄俊杰, 宋仁国, 项南, 等. 6063铝合金微弧氧化膜层的腐蚀行为研究[J].

腐蚀科学与防护技术, 2017, 29 (5): 492–498.

ZHUANG J J, SONG R G, XIANG N, et al. Corrosion behavior of micro-arc oxidation coatings formed on 6063 aluminum alloy[J]. Corrosion Science and Protection Technology, 2017, 29 (5): 492–498. |

| [23] |

戈云杰, 宋仁国, 王超, 等. 铸铝合金微弧氧化时间对陶瓷膜微观结构及性能的影响[J].

材料保护, 2015, 48 (3): 6–8.

GE Y J, SONG R G, WANG C, et al. Effect of micro-arc oxidation time on microstructure as well as wear resistance and corrosion resistance of ceramic coatings on cast aluminum alloy[J]. Materials Protection, 2015, 48 (3): 6–8. |

| [24] | XIANG N, SONG R G, LI H, et al. Study on microstructure and electrochemical corrosion behavior of PEO coatings formed on aluminum alloy[J]. Journal of Materials Engineering and Performance, 2015, 24 : 5022–5031. DOI: 10.1007/s11665-015-1766-9 |

| [25] | XIANG N, SONG R G, WANG C, et al. Formation of corrosion resistant plasma electrolytic oxidation coatings on aluminium alloy with addition of sodium tungstate species[J]. Corrosion Engineering Science and Technology, 2016, 51 (2): 146–154. DOI: 10.1179/1743278215Y.0000000040 |

| [26] | CAO G P, SONG R G. Microstructure and properties of ceramic coatings prepared by micro-arc oxidation on 7075 aluminum alloy[J]. Materials Research Express, 2018, 5 (2): 026407. DOI: 10.1088/2053-1591/aaaca7 |

| [27] | ZHUANG J J, SONG R G, XIANG N, et al. Effect of oxidation time on corrosion resistance of plasma electrolytic oxidation coatings on magnesium alloy[J]. International Journal of Materials Research, 2017, 108 (9): 758–766. DOI: 10.3139/146.111541 |

| [28] | ZHUANG J J, SONG R G, XIANG N, et al. Effect of current density on microstructure and properties of PEO ceramic coatings on magnesium alloy[J]. Surface Engineering, 2017, 33 (10): 744–752. DOI: 10.1080/02670844.2016.1190123 |

| [29] | LU J P, CAO G P, QUAN G F, et al. Effects of voltage on microstructure and corrosion resistance of micro-arc oxidation ceramic coatings formed on KBM10 magnesium alloy[J]. Journal of Materials Engineering and Performance, 2018, 27 : 147–154. DOI: 10.1007/s11665-017-3088-6 |

| [30] | XIANG N, ZHUANG J J, SONG R G, et al. Fabrication and photocatalytic activity of MAO-TiO2 films formed on titanium doped with cations[J]. Materials Technology, 2016, 31 (6): 332–336. |

| [31] | XIANG N, SONG R G, XIANG B, et al. Preparation and photocatalytic activity of MAO-TiO2 films formed on titanium doped with V2O5 and Ag2O[J]. Materials Technology, 2016, 31 (1): 58–63. DOI: 10.1179/1753555715Y.0000000028 |

| [32] |

左洪波, 孔庆山, 尚久琦. 等离子体增强化学表面陶瓷化技术[J].

材料保护, 1995, 28 (7): 117–120.

ZUO H B, KONG Q S, SHANG J Q. Plasma enhanced chemical surface ceramic transformation technology[J]. Materials Protection, 1995, 28 (7): 117–120. |

| [33] | XUE W, WANG C, LI Y. Effect of micro-arc discharge surface treatment on the tensile properties of Al-Cu-Mg alloy[J]. Materials Letters, 2002, 56 : 737–743. DOI: 10.1016/S0167-577X(02)00605-5 |

| [34] |

李淑华, 程金生, 尹玉军, 等. LY12Al合金微弧氧化过程中电流和电压变化规律[J].

腐蚀科学与防护技术, 2011, 13 (6): 362–364.

LI S H, CHENG J S, YIN Y J, et al. Changing regularity on current and voltage during microarc oxidation of LY12 alloy[J]. Corrosion Science and Technology Protection, 2011, 13 (6): 362–364. |

| [35] | XUE W, WANG C, CHEN R, et al. Structure and properties characterization of coatings produced on Ti-6Al-4V alloy by micro-arc oxidation in aluminum[J]. Materials Letters, 2002, 52 (6): 435–441. DOI: 10.1016/S0167-577X(01)00440-2 |

| [36] |

蒋百灵, 吴建国, 张淑芬, 等. 镁合金微弧氧化陶瓷层生长过程及微观结构的研究[J].

材料热处理学报, 2002, 23 (1): 5–8.

JIANG B L, WU J G, ZHANG S F, et al. Research on micromechanism and growth procedure of ceramic coating formed by micro-arc oxidation on magnesium alloys[J]. Transactions of Materials and Heat Treatment, 2002, 23 (1): 5–8. |

| [37] |

张欣宇.铝及铝合金表面的等离子微弧氧化及膜层性能研究[D].青岛: 青岛科技大学, 2002. ZHANG X Y. Technique of plasma micro-arc oxidation on surface of aluminum and its alloy and properties analysis of its coating[D]. Qingdao: Tsingtao University of Science & Technology, 2002. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y445583 |

| [38] |

张文凡.铝合金表面微弧氧化着色工艺及其电源研究[D].武汉: 武汉理工大学, 2009. ZHANG W F. Study of aluminum alloys surface technology by micro-arc oxidation and its power supply[D]. Wuhan: Wuhan University of Technology, 2009. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1474893 |

| [39] | YOUNG L. Space charge in formation of anodic oxide films[J]. Acta Metallurgica Sinica, 1956, 4 (1): 100–101. |

| [40] | ZAHAVI Y J. Electrolytic breakdown crystallization of anodic oxide films on Al, Ta and Ti[J]. Electrochim Acta, 1970, 15 (9): 1429–1435. DOI: 10.1016/0013-4686(70)80064-0 |

| [41] | O'DWYER J J. The theory of avalanche breakdown in solid dielectrics[J]. Journal of Physics & Chemistry of Solids, 1967, 28 (7): 1137–1144. |

| [42] | VIJH A K. Sparking voltages and side reactions during anodization of valve metals in terms of electron tunnelling[J]. Corrosion Science, 1971, 11 (6): 411–417. DOI: 10.1016/S0010-938X(71)80125-7 |

| [43] | ALBELLA J M, MONTERO I, MARTINEZ-DUART J M. Electron injection and avalanche during the anodic oxidation of tantalum[J]. Cheminform, 1984, 131 (5): 1101–1104. |

| [44] | RYKALIN N N, NIKOLAEV A V, BORZHOV A P. Energy balance of a high current hollow tungsten cathode[J]. Fizikai Khimiya Obrabotki Materialov, 1977, 2 : 32–41. |

| [45] | TSAO L C. Interfacial structure and fracture behavior of 6061 Al and MAO-6061 Al direct active soldered with Sn-Ag-Ti active solder[J]. Materials & Design, 2014, 56 : 318–324. |

| [46] | SHCHEDRINA I, RAKOCH A G, MARTIN J. Non-destructive methods to control the properties of MAO coatings on the surface of 2024 aluminium alloy[J]. Surface and Coatings Technology, 2014, 238 : 27–44. DOI: 10.1016/j.surfcoat.2013.10.032 |

| [47] | TSENG C C, LEE J L, KUO T H, et al. The influence of sodium tungstate concentration and anodizing conditions on microarc oxidation (MAO) coatings for aluminum alloy[J]. Surface and Coatings Technology, 2012, 206 (15): 3437–3443. |

| [48] | TRAN Q P, KUO Y C, SUN J K, et al. High quality oxide-layers on Al-alloy by micro-arc oxidation using hybrid voltages[J]. Surface and Coatings Technology, 2016, 303 : 61–67. DOI: 10.1016/j.surfcoat.2016.03.049 |

| [49] | ZHAO S T, MENG C L, MAO F X, et al. Influence of severe plastic deformation on dynamic strain aging of ultrafine grained Al-Mg alloys[J]. Acta Materialia, 2014, 76 : 61–67. |

| [50] | LI H X, LI W J, SONG R G, et al. Effects of different current densities on properties of MAO coatings embedded with and without α-Al2O3 nano additives[J]. Materials Science and Technology, 2013, 28 (5): 565–568. |

| [51] | WHEELER J M, CURRAN J A, SHRESTHA S, et al. Microstructure and multi-scale mechanical behavior of hard anodized and plasma electrolytic oxidation(PEO) coatings on aluminum alloy 5052[J]. Surface and Coatings Technology, 2012, 207 : 480–488. DOI: 10.1016/j.surfcoat.2012.07.056 |

| [52] | XIANG N, SONG R G, ZHAO J, et al. Microstructure and mechanical properties of ceramic coatings formed on 6063 aluminium alloy by micro-arc oxidation[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (10): 3323–3328. DOI: 10.1016/S1003-6326(15)63988-7 |

| [53] | DEHNAVI V, SHOESMITH D W, LUAN B L, et al. Corrosion properties of plasma electrolytic oxidation coatings on an aluminium alloy-the effect of the PEO process stage[J]. Materials Chemistry and Physics, 2015, 161 : 49–58. DOI: 10.1016/j.matchemphys.2015.04.058 |

| [54] | JUNG Y C, SHIN K R, KO Y G, et al. Surface characteristics and biological response of titanium oxide layer formed via micro-arc oxidation in K3PO4 and Na3PO4 electrolytes[J]. Journal of Alloys and Compounds, 2014, 586 : 548–552. DOI: 10.1016/j.jallcom.2013.01.060 |

| [55] | MÉCUSON F, CZERWIEC T. Diagnostics of an electrolytic microarc process for aluminium alloy oxidation[J]. Surface and Coatings Technology, 2005, 200 (1/4): 804–808. |

| [56] |

周雅, 江溢民, 周佳. 反向占空比对铝合金微弧氧化膜组织结构和耐蚀性能的影响[J].

材料保护, 2012, 45 (1): 33–35.

ZHOU Y, JIANG Y M, ZHOU J. Effect of reverse duty cycle on microstructure and corrosion resistance of micro-arc oxidation coating on aluminum alloy[J]. Materials Protection, 2012, 45 (1): 33–35. |

| [57] | XIANG N, SONG R G, ZHUANG J J, et al. Effects of current density on microstructure and properties of PEO ceramic coatings formed on 6063 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26 : 806–813. DOI: 10.1016/S1003-6326(16)64171-7 |

| [58] |

张欣宇, 石玉龙. 等离子体微弧氧化技术及其应用[J].

青岛化学工学院学报, 2002, 23 (1): 69–73.

ZHANG X Y, SHI Y L. Technique of plasma microarc oxidation and its application[J]. Journal of Qingdao Institute of Chemical Technology, 2002, 23 (1): 69–73. |

| [59] |

骆海贺, 蔡启舟, 魏伯康, 等. 添加剂浓度对微弧氧化陶瓷层结构及耐蚀性的影响[J].

中国有色金属学报, 2008, 18 (6): 1082–1088.

LUO H H, CAI Q Z, WEI B K, et al. Effects of additive concentration on microstructure and corrosion resistance of ceramic coatings formed by micro-arc oxidation on AZ91D Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18 (6): 1082–1088. DOI: 10.3321/j.issn:1004-0609.2008.06.020 |

| [60] |

赵坚, 宋仁国, 李红霞, 等. 纳米添加剂对6063铝合金微弧氧化层组织与性能的影响[J].

材料热处理学报, 2010, 31 (4): 125–128.

ZHAO J, SONG R G, LI H X, et al. Effects of nano-additive on microstructure and properties of micro-arc oxidation coatings on 6063 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31 (4): 125–128. |

| [61] |

董海荣, 马颖, 郭惠霞, 等. AZ91D镁合金微弧氧化膜的致密性对其耐蚀性的影响[J].

中国有色金属学报, 2015, 25 (4): 844–851.

DONG H R, MA Y, GUO H X, et al. Compactness of micro-arc oxidation coatings on AZ91D magnesium alloys and its effect on coating corrosion resistance[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (4): 844–851. |

| [62] | MORI Y, KOSHI A, LIAO J S, et al. Characteristics and corrosion resistance of plasma electrolytic oxidation coatings on AZ31B Mg alloy formed in phosphate-silicate mixture electrolytes[J]. Corrosion Science, 2014, 88 : 254–262. DOI: 10.1016/j.corsci.2014.07.038 |

| [63] | LI L, SHI J, WANG X, et al. Microstructure and electrochemical behavior of cerium conversion coating modified with silane agent on magnesium substrates[J]. Applied Surface Science, 2016, 376 (1): 161–171. |

| [64] | HUSSEIN R O, NIE X, NORTHWOOD D O, et al. An investigation of ceramic coating growth mechanisms in plasma electrolytic oxidation (PEO) processing[J]. Electrochimica Acta, 2013, 112 : 111–119. DOI: 10.1016/j.electacta.2013.08.137 |

| [65] |

孙志华, 刘明, 国大鹏, 等. 微弧氧化技术的发展现状和存在问题分析[J].

装备环境工程, 2009, 6 (6): 46–49.

SUN Z H, LIU M, GUO D P, et al. Analysis on recent development and problems of micro-arc oxidation technology[J]. Equipment Environmental Engineering, 2009, 6 (6): 46–49. DOI: 10.3969/j.issn.1672-9242.2009.06.013 |

| [66] |

赵东升, 刘洲超, 魏刚, 等. 微弧氧化技术的研究进展与展望[J].

热加工工艺, 2017, 46 (22): 41–43.

ZHAO D S, LIU Z C, WEI G, et al. Research development and prospect of micro-arc oxidation technique[J]. Hot Working Technology, 2017, 46 (22): 41–43. |

| [67] |

宋仁国, 贺星, 孔德军, 等.一种海洋平台钢表面激光熔覆-微弧氧化涂层的制备方法: CN107675170A[P]. 2018-02-09. SONG R G, HE X, KONG D J, et al. A preparation method of laser cladding and micro-arc oxidation coating on offshore platform steel: CN107675170A[P]. 2018-02-09. |

2019, Vol. 47

2019, Vol. 47