文章信息

- 赵双赞, 燕绍九, 陈翔, 洪起虎, 李秀辉, 戴圣龙

- ZHAO Shuang-zan, YAN Shao-jiu, CHEN Xiang, HONG Qi-hu, LI Xiu-hui, DAI Sheng-long

- 石墨烯纳米片增强铝基复合材料的动态力学行为

- Dynamic mechanical behavior of graphene nanoflakes reinforced aluminum matrix composites

- 材料工程, 2019, 47(3): 23-29

- Journal of Materials Engineering, 2019, 47(3): 23-29.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001177

-

文章历史

- 收稿日期: 2017-09-21

- 修订日期: 2018-09-13

作为一种轻质高强结构材料,铝合金在航空航天及装甲防护等领域具有广泛的应用。随着航空航天及武器装备技术的进步,对铝合金的性能提出更高的要求。复合材料时代的到来,为铝合金性能的提高提供了更多的可能性。相比陶瓷增强体,具有高热导率、低热膨胀系数、高损伤容限及良好自润滑性的碳纤维及碳颗粒作为增强体具有更强的吸引力。这些碳材料增强的金属基复合材料具有耐磨性及振动衰减性优良、热膨胀系数小、尺寸稳定性好、导热性好,以及在惰性气体中耐热性优良等一系列特点,可服役于真空、离子及等离子辐射等极端环境中[1-2]。目前的研究结果表明,当增强体的尺寸或金属基体的晶粒尺寸减小至纳米级时,其力学性能得到进一步提高[3-4]。碳纳米管自1991年被Iijima制造出来以后,其超高的强度、良好的导电导热性及极大的比表面积为新一代复合材料的发展带来机会[5]。但是,大的比表面积又导致碳纳米管极易团聚。为了将其均匀分散到金属基体中,常采用球磨工艺,这又容易破坏碳纳米管的结构完整性。因此尽管碳纳米管/铝基复合材料的研究取得了一定进展,但要实现其实际应用还面临很大的挑战。

石墨烯是具有单原子层的二维结构碳材料,自2004年被Geim发现以来,其独特的结构受到全世界材料界的重视[6]。石墨烯优异的力学、热学和电学性能得到证实:其弹性模量高达1TPa、断裂强度高达125GPa、热导率高达5000W·m-1·K-1、运载电荷能力高达200000cm2·V-1·s-1,使其应用得到全球材料研究者的广泛关注[7]。另外,其二维结构使其分散性较一维的碳纳米管有很大的提高。已有的研究表明,石墨烯对铝基体的增强效果比碳纳米管显著。其他的研究表明,石墨烯在增强纯铝[8-13]及Al-Cu[14], Al-Mg[15], Al-Mg-Si[16-18], Al-Zn[19]合金方面均有突出表现。因此,石墨烯/铝基复合材料有望成为铝合金发展瓶颈的突破口。

应用于航空航天及装甲防护等领域的装备在服役过程中常会受到冲击载荷的作用,而高应变率加载条件下材料的宏观力学性能和微观结构与准静态加载时相比会产生显著变化[20]。因此研究该类材料在高应变率条件下的力学性能具有重要意义。但是目前关于石墨烯增强金属基复合材料的动态力学性能的文献报道还较少。

Hong等[21]研究了SiC颗粒增强Al-Zn-Mg-Cu铝合金的动态力学性能,发现该复合材料的流变应力对应变率不敏感。Tan等[22]研究了SiC颗粒增强2024铝合金(Al-Cu-Mg)的动态力学性能,发现该复合材料表现出明显的应变率敏感性。Vaidya等[23]研究发现,增强体分别为SiC和B4C颗粒的6061复合材料表现出不同的应变率敏感性,作者认为这是由增强体不同及增强体与基体之间的结合状态不同决定的。Cao等[24]的研究表明,Al2O3颗粒增强铝基复合材料表现出明显的应变率敏感性,当应变率从10-4~103s-1,材料的流变应力提高了50%。与准静态压缩试样相比,动态下材料的破坏更严重。Yadav等[25]和Perng等[26]分别研究了Al2O3颗粒增强6061铝合金,发现该复合材料表现出比基体材料更明显的应变率敏感性,且Perng等[26]的研究发现复合材料的应变率敏感性随着增强相含量的增加而提高。可见,由于增强相、基体材料及界面状态都会对金属基复合材料的动态力学性能产生较大的影响,因此金属基复合材料的动态力学行为规律性不强。另外,由于动态加载后试样破坏严重,因此对冲击后材料内部的微观组织研究较少。

本工作通过对压制-烧结-热挤压工艺制备的两种成分的石墨烯/铝基复合材料进行动态压缩实验,并对其压缩后的微观组织进行分析,揭示石墨烯/铝基复合材料的动态力学行为特性及其影响因素。

1 实验材料与方法本研究以球磨工艺制备的石墨烯纳米片(graphene nanoflakes, GNFs)/纯铝复合粉体为原材料,采用压制-烧结-热挤压工艺进行GNFs/Al复合材料的制备。首先,将粉体在室温下利用200吨油压机压制成ϕ45mm×60mm的圆柱形坯体,所用压制压力为1GPa,保压时间为5min。然后,在氮气保护马弗炉中对坯体进行无压烧结,烧结温度为600℃,烧结时间为2h。最后,对烧结块体进行热挤压获得实验所需的石墨烯/铝基复合材料棒料,所用热挤压温度为400℃,挤压比为16:1。其中,初始GNFs的厚度在10层左右,片层直径约20μm。选用GNFs质量分数分别为0.5%和1.0%的两种成分的复合材料进行压缩力学性能测试,该两种材料分别标记为Al-0.5GNFs和Al-1.0GNFs。

对热挤压后试样进行研磨、抛光后,利用光学显微镜(OM)进行观察,分析材料中的缺陷;借助F20透射电子显微镜(TEM)对复合材料的微观组织及界面结构进行观察,试样采用离子减薄方法制备。

采用分离式霍普金森压杆(简称SHPB)装置[27]对复合材料的动态力学性能进行测试,应变率分别为3×103s-1和5×103s-1。为了与动态力学性能比较,在INSTRON-1185型万能材料试验机上对复合材料试样进行准静态压缩力学性能测试,应变率为10-3s-1。压缩实验中试样均为ϕ5mm×5mm的圆柱体。对动态压缩后的试样在中心处沿轴向取样进行TEM分析。

2 结果与分析 2.1 复合材料原始组织结构图 1所示为利用压制-烧结-热挤压工艺制备的两种成分的石墨烯/铝基复合材料的OM微观组织照片。可以看出,二者内部组织均十分致密,没有观察到微裂纹,存在极少量的微小孔隙。另外,根据阿基米德排水法测量获得的该两种成分的复合材料的致密度均接近理论值。

|

图 1 GNFs/Al复合材料抛光后的光学显微镜形貌 (a)Al-0.5GNFs; (b)Al-1.0GNFs Fig. 1 Optical morphologies of polished GNFs/Al composites (a)Al-0.5GNFs; (b)Al-1.0GNFs |

|

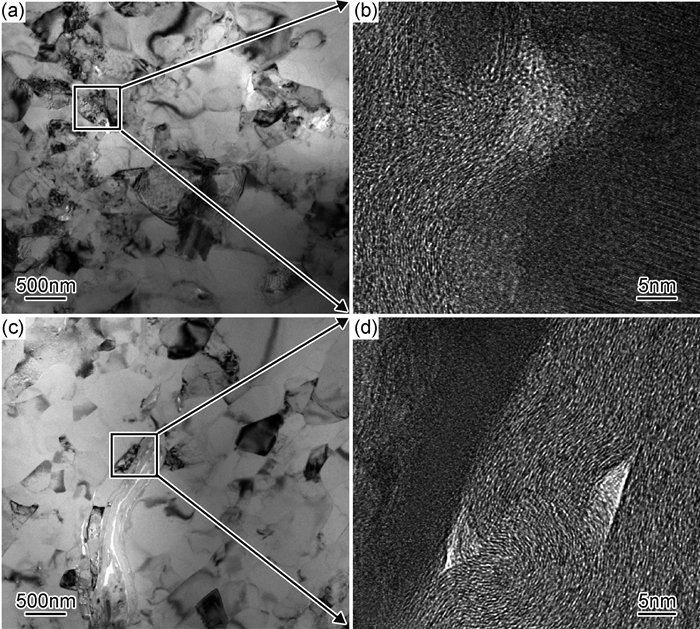

图 2 Al-0.5GNFs复合材料动态压缩前的TEM照片 (a)GNFs分布在晶粒边界;(b)图(a)中局部放大;(c)GNFs分布在晶粒内部;(d)图(c)中局部放大 Fig. 2 TEM micrographs of Al-0.5GNFs composites before dynamic compression (a)GNFs dispersed along grain boundaries; (b)local area magnified in fig.(a); (c)GNFs dispersed inside grains; (d)local area magnified in fig.(c) |

通过大量TEM观察发现,大部分GNFs均分布在铝基体晶粒界面上,仅少部分分布在铝基体晶粒内部。图 2所示为动态压缩前Al-0.5GNFs复合材料的TEM照片。从图 2(a)可以看出,GNFs均匀分布在铝基体晶界上,高分辨TEM图片(图 2(b))显示GNFs随晶界发生弯曲后仍保持完整的结构,与铝基体保持致密结合。由于纯铝极易氧化,铝粉表面存在一层无定形的Al2O3膜[10],在材料制备过程中很难除去,因此GNFs和Al之间存在约5nm厚的Al2O3层。图 2(c)所示为分布在铝晶粒内部的GNFs,高分辨形貌(图 2(d))显示GNFs两侧的铝基体晶粒的位向一致,证明了该GNFs分布在基体晶粒内部。另外,从图 2(b), (d)可以看出,无论是晶界上还是晶粒内部,GNFs与铝基体之间均存在致密的原子间结合,且均无界面反应的发生。铝和碳材料在高温下容易发生反应生成脆性且易潮解的Al4C3相,其存在将破坏复合材料的力学性能,因此在制备高强度石墨烯/铝基复合材料时,应尽量避免界面反应的发生。OM和TEM结果证明,本实验所制备的石墨烯/铝基复合材料组织致密均匀、界面结合力强且无界面反应,为后续力学性能测试提供了良好的材料基础。

2.2 力学测试结果复合材料在准静态及动态应变率条件下的压缩真应力-应变曲线如图 3所示。可以看出,曲线所反映的材料应力-应变关系均可分为两个阶段:开始加载时材料处于弹性变形阶段,应力急剧增加;随后材料进入塑性变形阶段,流变应力随应变的增加而较缓慢地上升,发生塑性应变硬化。各应力-应变曲线均没有明显的屈服点。由于准静态和动态加载所用的设备不同,真应力-应变曲线中体现的弹性模量有较大的不同。另外,在高应变率条件下,复合材料的流变应力有一定的波动,这是Hopkinson压杆装置很难避免的惯性弥散效应和外界干扰导致的。

|

图 3 不同应变率下复合材料压缩应力-应变曲线 (a)Al-0.5GNFs; (b)Al-1.0GNFs Fig. 3 Compressive stress-strain curves of the composites under different strain rates (a)Al-0.5GNFs; (b)Al-1.0GNFs |

通过对比动、静态压缩应力-应变曲线可以发现,Al-0.5GNFs和Al-1.0GNFs复合材料在高应变率加载条件下的流变应力明显提高,表现出了极大的应变率敏感性。考虑到各曲线均没有明显的屈服点,且动态载荷条件下流变应力有一定的波动,因此取塑性变形阶段的平均应力作为复合材料的强度。Al-0.5GNFs和Al-1.0GNFs复合材料在准静态加载条件下的强度分别为191MPa和219MPa,动态加载条件下(3×103s-1)分别为278MPa和289MPa;动载条件下的强度较静载时分别提高了45.5%和32%。王礼立等[28]认为,纯铝是应变率敏感材料,其在高应变率(103s-1)下的流动应力比准静态(10-3s-1)时提高约20%~60%。本工作所研究的石墨烯/铝基复合材料中的石墨烯含量较少(不高于1.0%,质量分数),因此其仍保持了基体的高应变率敏感性。

另外,在动态压缩条件下,当应变率从3×103s-1提高至5×103s-1时,材料的流变应力表现出了轻微下降,这是因为高应变率变形近似可看作是绝热过程,材料发生塑性变形时产生的塑性变形功转化成的热量在短时间内来不及扩散,从而导致材料温度升高而发生了热软化。

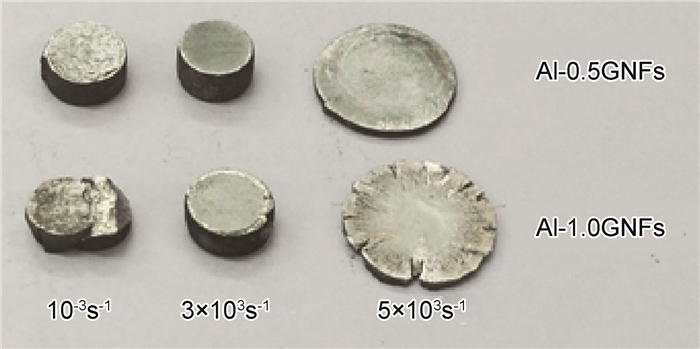

2.3 复合材料压缩后的组织结构图 4所示为静、动态压缩后回收试样的宏观形貌。可以看出,当应变率为5×103s-1时(动态压缩量约为80%),Al-0.5GNFs复合材料保持完整的结构,而Al-1.0GNFs复合材料试样中心部分保持完整结构,仅周边出现径向裂纹。另外,相同变形量准静态压缩后,Al-0.5GNFs复合材料保持完整的结构,而Al-1.0GNFs复合材料则沿45°剪切面发生破坏。这表明,随着GNFs含量的提高,GNFs/Al复合材料的动、静态塑性均下降。这应该是由于Al-1.0GNFs复合材料中GNFs含量高,导致GNFs团聚的可能性增大,而GNFs团聚处易形成微裂纹导致材料断裂。因此,尽管Al-1.0GNFs复合材料的强度较Al-0.5GNFs复合材料略高(见图 3),但其塑性差。对比Al-1.0GNFs复合材料不同应变率压缩后的回收试样发现,复合材料在动态下的塑性明显好于准静态。这是因为动态压缩下,材料处于高温高压状态,纵向微裂纹被焊合,故Al-1.0GNFs复合材料在高应变率下表现出更好的塑性。

|

图 4 压缩回收试样宏观形貌 Fig. 4 Macro morphology of samples after compress test |

图 5为Al-0.5GNFs复合材料动态压缩后试样中心横截面处的TEM形貌,通常认为该区域的剪切变形量最大。从图 2(a)可以看出,动态压缩前,复合材料内部为板条状组织,这是因为所用原材料为球磨工艺制备的粉体,球磨过程使铝粉片状化。从图 5(a), (c)可以看出,动态压缩后试样内部晶粒由板条状转变为等轴状,这说明动态压缩过程中材料内部发生了再结晶。另外,应变率为5×103s-1的试样内部等轴晶晶粒尺寸明显小于应变率为3×103s-1试样内部的晶粒尺寸(对比图 5(a), (c)),表明应变率越高,复合材料内部动态再结晶越充分。材料在高应变率加载条件下,发生动态再结晶主要是塑性变形产生的热来不及扩散使材料温度升高及位错快速增殖这两方面的原因导致的[29-30]。应变率越大,材料在相同时间内产生的变形功越高,则其内部累积的热量也越多,动态再结晶就越充分,所以再结晶晶粒更加细小。另外,应变率越高,试样内部开动的位错越多,随后形成的位错胞和再结晶组织越多,也导致再结晶晶粒更加细小。图 5(b), (d)为动态压缩后复合材料中GNFs的高分辨TEM形貌,可以看出经高应变率加载后,GNFs随基体材料发生扭曲变形,但仍保持完整结构并与基体保持原子间的致密结合。Cao等的研究结果表明Al2O3颗粒增强铝基复合材料承受冲击后,Al2O3颗粒发生了明显的破碎与剥离,且Al2O3颗粒直径越大,破碎和剥离越明显[31]。另外,有研究表明,Al2O3颗粒增强铝基复合材料在冲击载荷下的破坏情况比准静态时更严重[24]。复合材料中的增强相在加载时较基体提前发生破坏,将导致局部承载能力下降及应力集中,劣化复合材料的塑性。而本研究结果表明,Al-0.5GNFs复合材料中的增强相GNFs在高应变率载荷作用下,虽然发生了扭曲变形,但仍保持完整结构并与基体致密结合(图 5),使Al-0.5GNFs复合材料具备了极好的动态塑性(见图 3)。

|

图 5 Al-0.5GNFs复合材料动态压缩后的TEM形貌 (a)3×103s-1;(b)图(a)中方框区域的放大;(c)5×103s-1;(d)图(c)中方框区域的放大 Fig. 5 TEM morphologies of Al-0.5GNFs composites after dynamic compression (a)3×103s-1; (b)magnified map of rectangular zone in fig.(a); (c)5×103s-1; (d)magnified map of rectangular zone in fig.(c) |

(1) 以纯铝为基体的石墨烯纳米片(GNFs)增强铝基复合材料是应变率敏感材料,GNFs质量分数分别为0.5%和1.0%的复合材料的动态(3×103s-1)强度较准静态(10-3s-1)强度分别提高了45.5%和32%。

(2) 随着GNFs质量分数从0.5%增加到1.0%,GNFs/Al复合材料无论是在准静态还是动态载荷下,均出现强度提高、塑性下降的现象。

(3) 动态压缩后,GNFs/Al复合材料内部铝基体发生明显的动态再结晶,且再结晶晶粒尺寸随应变率的提高而减小。另外,增强相GNFs在发生扭曲变形后仍保持完整结构以及与基体间的致密结合。因此,GNFs/Al复合材料在高应变率加载条件下仍具有较好的塑性。

| [1] | TJONG S C, LAU K C. Tribological behaviour of SiC particle-reinforced copper matrix composites[J]. Materials Letters, 2000, 43 (5/6): 274–280. |

| [2] | WEI J N, WANG D Y, XIE W J, et al. Effects of macroscopic graphite particulates on the damping behavior of Zn-Al eutectoid alloy[J]. Physics Letters A, 2007, 366 (1/2): 134–136. |

| [3] | THAKUR S K, GAN T K, GUPTA M. Development and chara-cterization of magnesium composites containing nano-sized silicon carbide and carbon nanotubes as hybrid reinforcements[J]. Journal of Materials Science, 2007, 42 (24): 10040–10046. DOI: 10.1007/s10853-007-2004-0 |

| [4] | TUN K S, GUPTA M. Effect of extrusion ratio on microstructure and mechanical properties of microwave-sintered magnesium and Mg/Y2O3, nanocomposite[J]. Journal of Materials Science, 2008, 43 (13): 4503–4511. DOI: 10.1007/s10853-008-2649-3 |

| [5] | IIJIMA S. Helical microtubules of graphitic carbon[J]. Nature, 1991, 354 (6348): 56–58. DOI: 10.1038/354056a0 |

| [6] | GEIM A K. Graphene:status and prospects[J]. Science, 2009, 324 (5934): 1530–1534. DOI: 10.1126/science.1158877 |

| [7] | LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321 (5887): 385–388. DOI: 10.1126/science.1157996 |

| [8] |

管仁国, 连超, 赵占勇, 等. 石墨烯铝基复合材料的制备及其性能[J].

稀有金属材料与工程, 2012, 41 (增刊2): 607–611.

GUAN R G, LIAN C, ZHAO Z Y, et al. Study on preparation of graphene and Al-graphene composite[J]. Rare Metal Materials and Engineering, 2012, 41 (Suppl 2): 607–611. |

| [9] | WANG J, LI Z, FAN G, et al. Reinforcement with graphene nanosheets in aluminum matrix composites[J]. Scripta Materi-alia, 2012, 66 (8): 594–597. DOI: 10.1016/j.scriptamat.2012.01.012 |

| [10] | LI Z, GUO Q, LI Z Q, et al. Enhanced mechanical properties of graphene (reduced graphene oxide)/aluminum composites with a bioinspired nanolaminated structure[J]. Nano Letters, 2015, 15 (12): 8077–8083. DOI: 10.1021/acs.nanolett.5b03492 |

| [11] | LI J L, XIONG Y C, WANG X D, et al. Microstructure and tensile properties of bulk nanostructured aluminum/graphene composites prepared via cryomilling[J]. Materials Science and Engineering:A, 2015, 626 : 400–405. DOI: 10.1016/j.msea.2014.12.102 |

| [12] | LI G, XIONG B W. Effects of graphene content on microstruc-tures and tensile property of graphene-nanosheets/aluminum composites[J]. Journal of Alloys and Compounds, 2017, 697 : 31–36. DOI: 10.1016/j.jallcom.2016.12.147 |

| [13] | FENG S W, GUO Q, LI Z, et al. Strengthening and toughening mechanisms in graphene-Al nanolaminated composite micro-pillars[J]. Acta Materialia, 2017, 125 : 98–108. DOI: 10.1016/j.actamat.2016.11.043 |

| [14] |

燕绍九, 杨程, 洪起虎, 等. 石墨烯增强铝基纳米复合材料的研究[J].

材料工程, 2014 (4): 1–6.

YAN S J, YANG C, HONG Q H, et al. Research of graphene-reinforced aluminum matrix nanocomposites[J]. Journal of Materials Engineering, 2014 (4): 1–6. |

| [15] | JEON C H, JEONG Y H, SEO J J, et al. Material properties of graphene/aluminum metal matrix composites fabricated by friction stir processing[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15 (6): 1235–1239. DOI: 10.1007/s12541-014-0462-2 |

| [16] | BASTWROS M, KIM G Y, ZHU C, et al. Effect of ball milling on graphene reinforced Al6061 composite fabricated by semi-solid sintering[J]. Composites Part B:Engineering, 2014, 60 : 111–118. DOI: 10.1016/j.compositesb.2013.12.043 |

| [17] | KUMAR H G P, XAVIOR M A. Processing and characteriz-ation of Al 6061-graphene nanocomposites[J]. Materials Today:Proceedings, 2017, 4 (2): 3308–3314. DOI: 10.1016/j.matpr.2017.02.217 |

| [18] | LIU G, ZHAO N Q, SHI C S, et al. In-situ synthesis of grap-hene decorated with nickel nanoparticles for fabricating reinforced 6061Al matrix composites[J]. Materials Science and Engineering:A, 2017, 699 : 185–193. DOI: 10.1016/j.msea.2017.05.084 |

| [19] | TIAN W M, LI S M, WANG B, et al. Graphene-reinforced alu-minum matrix composites prepared by spark plasma sintering[J]. International Journal of Minerals, Metallurgy, and Materials, 2016, 23 (6): 723–729. DOI: 10.1007/s12613-016-1286-0 |

| [20] | REN Y, WANG F C, TAN C W, et al. Shock-induced mech-anical response and spall fracture behavior of an extra-low interstitial grade Ti-6Al-4V alloy[J]. Materials Science and Engineering:A, 2013, 578 : 247–255. DOI: 10.1016/j.msea.2013.04.080 |

| [21] | HONG S I, GRAY G T Ⅲ, LEWANDOWSKI J J. Dynamic deformation behavior of Al-Zn-Mg-Cu alloy matrix composites reinforced with 20 Vol[J]. Acta Metallurgica et Materialia, 1993, 41 (8): 2337–2351. DOI: 10.1016/0956-7151(93)90314-I |

| [22] | TAN Z H, PANG B J, GAI B Z, et al. The dynamic mechanical response of SiC particulate reinforced 2024 aluminum matrix composites[J]. Materials Letters, 2007, 61 (23): 4606–4609. |

| [23] | VAIDYA R U, SONG S G, ZUREK A K. Dynamic mechanical response and thermal expansion of ceramic particle reinforced aluminium 6061 matrix composites[J]. Philosophical Magazine A, 1994, 70 (5): 819–836. DOI: 10.1080/01418619408242933 |

| [24] | CAO F H, TIAN S Y, WANG J J, et al. Damage analysis and compression properties of aluminum-oxide particle reinforced pure aluminum at high rate of deformation[J]. Journal of Ningbo University(NSEE), 2003, 16 (4): 454–461. |

| [25] | YADAV S, CHICHILI D R, RAMESH K T. The mechanical response of a 6061-T6 Al/Al2O3, metal matrix composite at high rates of deformation[J]. Acta Metallurgica et Materialia, 1995, 43 (12): 4453–4464. DOI: 10.1016/0956-7151(95)00123-D |

| [26] | PERNG C C, HWANG J R, DOONG J L. High strain rate tensile properties of an (Al2O3, particles)-(Al alloy 6061-T6) metal matrix composite[J]. Materials Science and Engineering:A, 1993, 171 (1/2): 213–221. |

| [27] | LIU X Q, TAN C W, ZHANG J, et al. Correlation of adiabatic shearing behavior with fracture in Ti-6Al-4V alloys with different microstructures[J]. International Journal of Impact Engineering, 2009, 36 (9): 1143–1149. DOI: 10.1016/j.ijimpeng.2008.12.007 |

| [28] |

王礼立, 胡时胜. 铝合金LF6R和纯铝L4R在高应变率下的动态应力应变关系[J].

固体力学学报, 1986 (2): 163–166.

WANG L L, HU S S. Dynamic stress-strain relations of Al alloy LF6R and Al L4R under high strain rates[J]. Acta Mechanica Solida Sinica, 1986 (2): 163–166. |

| [29] | BAILEY J E, HIRSCH P B. The recrystallization process in some polycrystalline metals[J]. Proceedings of the Royal Society of London Series A-Mathematical and Physical Sciences, 1962, 267 (1328): 11–30. |

| [30] | HU H. Recovery and recrystallization of metals[M]. New York, US: Interscience Publishing, 1963: 311-361. |

| [31] | CAO D F, SHE W C, LIU L S, et al. Effect of particle size on the dynamic mechanical behaviour and deformed microstructure of SiCp/Al composites[C]//IOP Conference Series: Materials Science and Engineering. Bristol, UK: IOP Publishing Ltd, 2011: 202014. |

2019, Vol. 47

2019, Vol. 47