文章信息

- 何烨, 肖建文, 姚烛威, 符应飘, 徐樑华, 曹维宇

- HE Ye, XIAO Jian-wen, YAO Zhu-wei, FU Ying-piao, XU Liang-hua, CAO Wei-yu

- 碳纤维表面物理结构对复合材料界面剪切强度的影响

- Effect of surface physical structures on interfacial shear strength of carbon fibers reinforced epoxy resin composite

- 材料工程, 2019, 47(2): 146-152

- Journal of Materials Engineering, 2019, 47(2): 146-152.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000775

-

文章历史

- 收稿日期: 2017-06-17

- 修订日期: 2018-10-20

2. 北京化工大学 碳纤维及功能高分子教育部重点实验室, 北京 100029;

3. 中国石油吉林石化研究院, 吉林 吉林 132021

2. Key Laboratory of Carbon Fiber and Functional Polymer(Ministry of Education), Beijing University of Chemical Technology, Beijing 100029, China;

3. CNPC Institute of Jilin Petrochemical Company, Jilin 132021, Jilin, China

碳纤维作为新一代增强体被广泛应用于先进树脂基复合材料中,而复合材料的界面结构会影响复合材料的整体性能[1-3],在纤维与树脂的界面结合力中既有碳纤维经表面处理后产生的官能团与树脂间的化学作用,也有因纤维表面所具有的物理形态而导致的机械结合[4-5]。湿法纺丝路线获得的聚丙烯腈(PAN)基碳纤维,其表面存在凹凸不平的物理形态即沟槽结构,这种沟槽结构可为复合材料中碳纤维与树脂基体间的结合提供啮合中心,有利于增加纤维与树脂间的物理结合力,从而提高复合材料的界面性能[6-8]。

目前对于碳纤维表面的物理沟槽结构,大多数研究者采用扫描电子显微镜(SEM)对其进行观察[9-10],该方法较直观也较为宏观,无法满足定量化表征的需求。也有研究者[11-13]通过原子力显微镜(AFM)图像计算得到表面粗糙度,以此来反映碳纤维表面沟槽结构的状态。郑斌等[14-15]通过编制数据分析程序对碳纤维断面的SEM照片进行图像分析及数据处理,得到了碳纤维表面的沟槽宽度、深度、数量等统计信息。

本工作通过自行编写Matlab程序对碳纤维表面的物理沟槽结构进行了全面的定量化表征,并提出了沟槽深宽比、沟槽密集程度及表面不规整度等概念,建立了碳纤维表面物理沟槽结构的定量表征方法,在此基础上通过建立沟槽结构的平面模型进一步研究了碳纤维表面的物理沟槽结构对复合材料界面性能的影响,旨在为碳纤维复合材料的界面构筑提供理论依据。

1 实验 1.1 实验材料 1.1.1 碳纤维的制备实验中所使用的PAN原丝的基本指标如表 1所示。原丝通过常规预氧化(200~300℃)、炭化(1350℃)工艺条件制备碳纤维样品,用以建立表面物理结构的定量表征方法。所得碳纤维样品的基本指标列于表 2。

| Sample | Tow | Diameter/μm | Manufacturer |

| CT | 3K | ≈14 | Cytec |

| HS | 12K | ≈14 | Hengshen Co., Ltd |

| JH | 12K | ≈10 | Institute of Jilin Petrochemical Company |

| Sample | Diameter/μm | Tensile strength/GPa | Tensile modulus/GPa |

Density/ (g·cm-3) |

| CT-CF | ≈7.2 | 3.56 | 230 | 1.76 |

| HS-CF | ≈6.9 | 4.93 | 235 | 1.80 |

| JH-CF | ≈5.2 | 5.52 | 293 | 1.81 |

通过自由基溶液聚合,制备固含量为20%(质量分数)的PAN/DMSO纺丝液,经脱单脱泡后进行湿法纺丝,在不同凝固环境(凝固浴温度分别为25,35,45℃)条件下制备PAN原丝,再经相应预氧化、炭化条件制备碳纤维。

1.2 结构及性能表征 1.2.1 碳纤维表面物理结构的分析采用JSM-7800F型场发射扫描电子显微镜(SEM)对碳纤维的断面形貌进行分析,加速电压15kV。实验中利用SEM样品台的旋转、倾斜等功能使碳纤维的断面保持水平。

利用Photoshop CC软件中的钢笔工具对碳纤维样品的外围轮廓进行提取;使用Matlab R2015b软件编写程序,实现对所提取图像中表面沟槽结构的定量分析。

1.2.2 复合材料的界面性能评价采用不同凝固环境制得的碳纤维作增强体,使用AG-80环氧树脂作树脂基体,4, 4-二氨基二苯砜(DDS)作固化剂制备微滴脱粘实验用复合材料样品,AG-80与DDS的质量比为10:4。固化时,样品先在150℃的真空烘箱中保持1h,再在180℃的真空烘箱中保持3h。

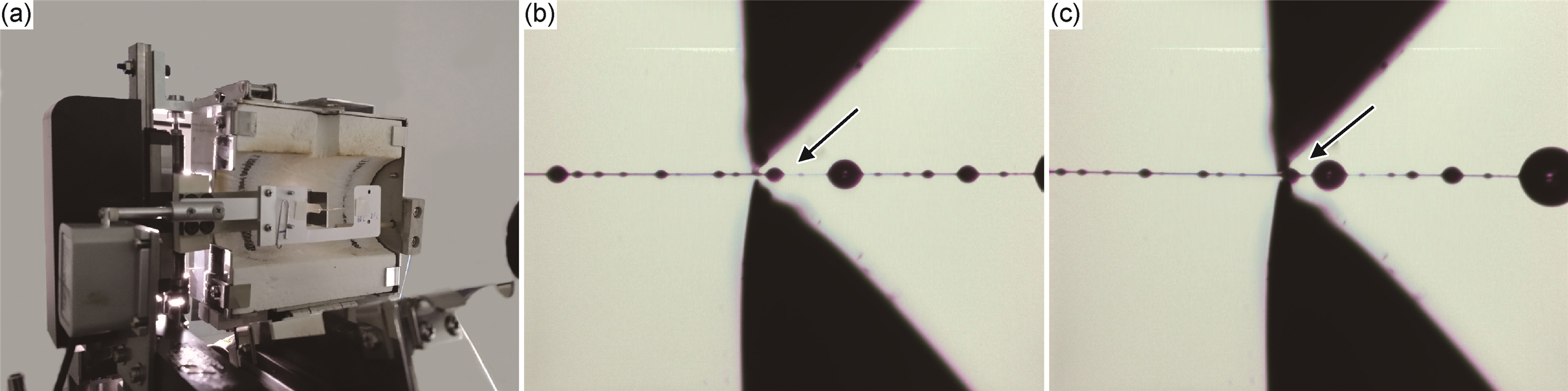

在中国科学院苏州纳米技术与纳米仿生研究所进行微滴脱粘实验,实验中采用HM410复合材料界面特性评价装置对碳纤维单丝/环氧树脂微滴复合材料的界面剪切强度进行测试。实验装置及测试过程图如图 1所示。

|

图 1 微滴脱粘实验装置 (a)及微滴脱粘前(b)、后(c)的光学显微镜照片 Fig. 1 Picture of microdroplet debonding device (a) and optical microscopy images before(b) and after (c) microdroplet test |

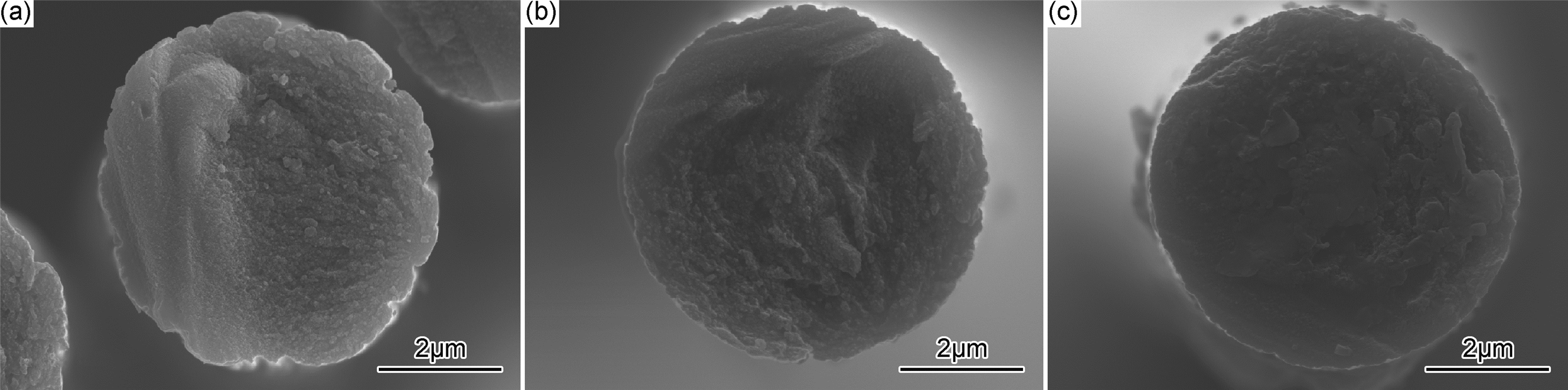

使用扫描电子显微镜对CT-CF, HS-CF, JH-CF三种典型碳纤维的断面形貌进行分析,电镜照片如图 2所示。

|

图 2 3种典型碳纤维的断面SEM照片 (a)CT-CF;(b)HS-CF;(c)JH-CFFig.2 Sectional SEM images of carbon fibers made from CT(a), HS(b) and JH (c) precursors |

从图 2中可以看到,由CT和JH两种原丝制得的碳纤维表面具有明显的沟槽结构,而由HS原丝制得的碳纤维表面较光滑,沟槽结构不明显。根据这一结构特征基本可以判断,CT和JH原丝应该是采用湿法纺丝工艺路线制备,HS原丝则是通过干湿法纺丝工艺路线获得,这与湿法和干湿法路线的纤维成型环境不同有关[16]。通过SEM照片也可直观发现,CT-CF的外围轮廓偏椭圆形,HS-CF的外围轮廓最接近圆形,而JH-CF的轮廓形状介于上述两者之间,以上的形貌区别主要与原丝制备时凝固环境的不同有关。

2.1.2 碳纤维表面沟槽结构的定量表征(1) 截面轮廓提取

为了定量分析碳纤维表面的物理沟槽结构,首先需要对碳纤维的断面图像进行处理,以去除碳纤维轮廓外的无用信息,同时使碳纤维表面的沟槽结构更加清晰。通过Photoshop CC软件处理后可得碳纤维断面图像的反相图。

(2) 表面沟槽自动选取的Matlab程序编写

采用Matlab软件编写程序,运行程序可实现碳纤维表面沟槽结构的自动选取。3种典型碳纤维表面沟槽的自动选取结果如图 3所示。

|

图 3 经Matlab程序自动选取的碳纤维表面的沟槽结构结果图 (a)CT-CF;(b)HS-CF;(c)JH-CF Fig. 3 Results of the groove structures on the surface of carbon fibers automatically found by Matlab program (a)CT-CF; (b)HS-CF; (c)JH-CF |

(3) 数据处理

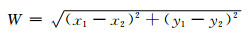

碳纤维表面的沟槽结构示意图如图 4所示。采用二维空间中的欧式距离公式(式(1))计算沟槽宽度(W),沟槽最低点到沟槽宽度所在直线的距离为沟槽深度(D),通过碳纤维轮廓边缘及内部所包含的像素总数计算外围轮廓图形的周长(C)和面积(S),定义碳纤维外围轮廓图形的最小外接矩形的长为直径(L)。由Matlab程序计算得到的各数据的单位为像素,借助SEM照片上的比例尺可实现像素与实际尺寸间的单位换算,每种碳纤维样品统计10组数据。利用上述方法可得3种典型碳纤维的表面结构参数,如表 3所示。

|

(1) |

|

图 4 碳纤维表面的沟槽结构示意图 Fig. 4 Schematic of groove structure on the surface of carbon fiber |

| Sample | W/μm | D/μm | S/μm2 | C/μm | L/μm |

| CT-CF | 0.60 | 0.090 | 33.7 | 23.6 | 7.80 |

| HS-CF | 0.39 | 0.030 | 39.9 | 22.8 | 7.16 |

| JH-CF | 0.49 | 0.078 | 27.8 | 21.0 | 6.06 |

由3种碳纤维的表面沟槽宽度、深度平均值(W, D )发现,CT-CF的表面沟槽尺寸最大;JH-CF的表面沟槽尺寸略小于CT-CF;而HS-CF的表面沟槽尺寸最小。

为了对碳纤维的表面物理结构做更全面的定量表征,由表 3中的数据进一步计算了圆形度(Y)、沟槽深宽比(D/W)、表面不规整度(G)、沟槽密集程度(M),相应参数列于表 4。

| Sample | Y | D/W | G | M/(number·μm-1) |

| CT-CF | 0.76 | 0.17 | 1.37 | 1.0 |

| HS-CF | 0.96 | 0.08 | 1.03 | 0.4 |

| JH-CF | 0.79 | 0.18 | 1.15 | 1.4 |

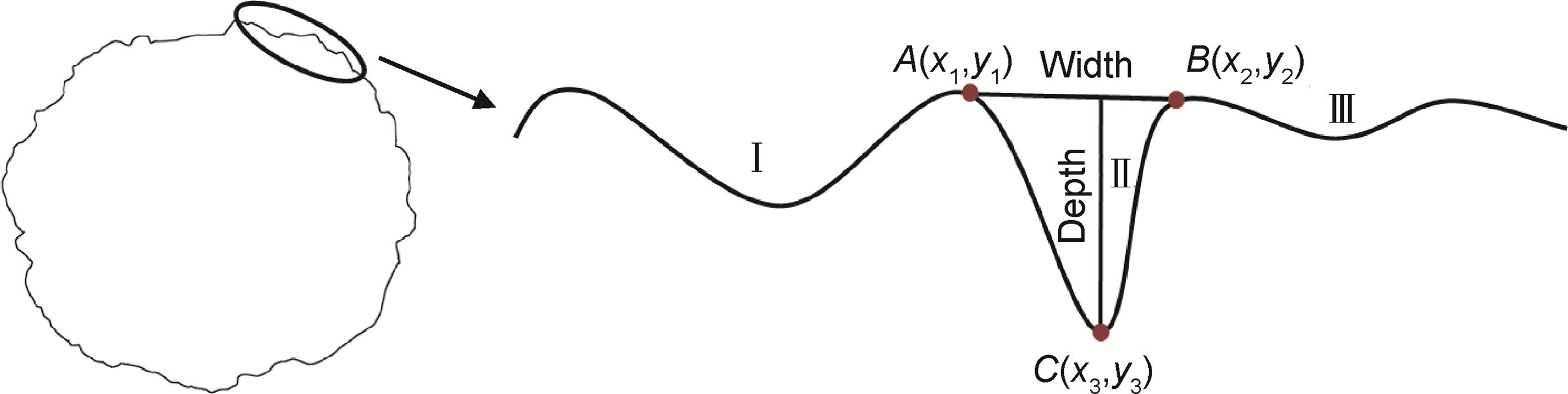

(4) 圆形度(Y)

采用式(2)计算圆形度值,以此对碳纤维的外围轮廓形状是否接近圆形进行定量评估。

|

(2) |

式中:S和C分别为碳纤维外围轮廓的面积(μm2)和周长(μm),若Y值越接近于1,表明碳纤维的外围轮廓越接近圆形。从表 4中3种典型碳纤维的圆形度值可知,HS-CF的外围轮廓最接近圆形,而CT-CF的外围轮廓形状与圆形差异最大,这与SEM照片反映的结果是一致的,且更具有可比性。

(5) 沟槽深宽比(D/W)

本工作通过提出沟槽深宽比的概念对碳纤维表面的沟槽形状进行定量度量。碳纤维表面的沟槽结构示意图如图 4,若D/W值越小,则碳纤维表面的沟槽形状越平缓;反之,沟槽形状越锐化。由表 4中3种碳纤维的D/W值可知,HS-CF表面以平缓沟槽为主;与HS-CF相比,CT-CF和JH-CF表面的锐化沟槽占比较多。

(6) 表面不规整度(G)

沟槽结构的存在使碳纤维表面呈凹凸起伏状。为了定量评估碳纤维的表面整体形貌,本工作提出了“表面不规整度”的概念。G的计算公式见式(3)。

|

(3) |

式中:C, L, S分别为碳纤维外围轮廓图形的周长(μm)、直径(μm)和面积(μm2)。若将式(3)用于圆形中,其中C, L, S分别为圆形的周长、直径和面积,则存在

由表 4中3种碳纤维的G值可知,CT-CF的表面最不平整,凹凸起伏明显;而HS-CF的表面最平整;JH-CF的表面平整程度介于HS-CF和CT-CF之间。

(7) 沟槽密集程度(M)

碳纤维表面沟槽结构排布的疏密程度主要取决于碳纤维表面的沟槽个数及碳纤维外围轮廓的周长。本工作对碳纤维表面的沟槽个数进行归一化,提出了“沟槽密集程度”的概念。从表 4中的M值可知,JH-CF表面的沟槽结构分布最密集,而HS-CF的最稀疏。

2.2 碳纤维表面的物理结构对复合材料界面剪切强度的影响在2.1节中,通过使用3种典型碳纤维(CT-CF,HS-CF,JH-CF)建立了碳纤维表面物理结构的定量表征方法。但由于这3种碳纤维在直径、强度、表面处理、上浆剂等方面亦存在差别,因此如果直接采用这3种碳纤维进行复合材料界面剪切强度的比较,结果将会受到多重因素的影响,因此本工作采用调控凝固环境的方式自行制备了表面物理结构不同但直径、力学性能基本一致(直径≈5μm,强度≈5.5GPa)的碳纤维样品,同时上述碳纤维样品均未经过表面处理及上浆,以保证其表面化学结构基本相近,以此研究碳纤维的表面物理结构这一单一因素对复合材料界面剪切强度的影响。

2.2.1 碳纤维表面沟槽结构的调控为了研究碳纤维表面的物理沟槽结构对复合材料界面剪切强度的贡献,首先通过调节凝固环境(凝固浴温度分别为25, 35, 45℃)制备了截面形状及直径基本相同而表面物理沟槽结构各不相同的碳纤维样品。碳纤维样品的断面SEM照片如图 5所示。

|

图 5 不同凝固环境原丝所得碳纤维的断面SEM图 (a)25℃;(b)35℃;(c)45℃ Fig. 5 Sectional SEM images of carbon fibers produced by PAN precursors under different conditions of coagulation bath (a)25℃; (b)35℃; (c)45℃ |

从图 5中可直观看出,凝固环境不同,即不同凝固浴温度条件下的原丝所得碳纤维,其表面的物理沟槽结构特征是不同的。通过前面所建立的定量表征方法对上述碳纤维样品的表面物理结构参数进行分析计算,结果列于表 5。

| Sample | D/μm | W/μm | D/W | G | M/(number·μm-1) |

| CF-25℃ | 0.087 | 0.46 | 0.22 | 1.22 | 1.3 |

| CF-35℃ | 0.057 | 0.39 | 0.17 | 1.15 | 1.6 |

| CF-45℃ | 0.040 | 0.30 | 0.15 | 1.13 | 2.0 |

由表 5中的数据可知,随凝固浴温度逐渐升高,碳纤维表面的沟槽尺寸、沟槽深宽比、表面不规整度均逐渐减小,而沟槽密集程度逐渐增大,即凝固浴温度的升高会导致碳纤维表面的沟槽形状逐渐由锐化向平缓转变,表面整体形貌逐渐变平整,沟槽结构变密集。

2.2.2 碳纤维表面的物理沟槽结构对复合材料界面剪切强度的影响使用上述具有不同表面物理结构特征的碳纤维作增强体制备复合材料,碳纤维复合材料的界面剪切强度与纤维表面物理沟槽结构的关系图如图 6所示。

|

图 6 碳纤维复合材料的界面剪切强度与纤维表面物理结构的关系 (a)沟槽宽度;(b)沟槽深度;(c)沟槽深宽比;(d)表面不规整度 Fig. 6 Variation of carbon fiber composites' interfacial shear strength corresponding to physical structures (a)groove width; (b)groove depth; (c)depth-to-width ratio; (d)surface irregularity |

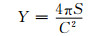

由图 6可知,碳纤维表面的沟槽尺寸增大,沟槽深宽比增加,表面不规整度增大有助于复合材料界面剪切强度的提高。本工作通过建立碳纤维表面沟槽结构的平面模型图对上述现象进行了分析。沟槽平面模型图如图 7所示。

|

图 7 深宽比不同的沟槽平面模型图 Fig. 7 Model of groove structures with different aspect ratio |

当沟槽深宽比逐渐增大,即沟槽形状逐渐由平缓(Ⅲ)向锐化(Ⅰ)转变时,沟槽斜面与水平线的夹角会逐渐增大(θ1>θ2>θ3),这表明沟槽斜面会越来越陡峭,以上现象有助于熔融的树脂基体沿沟槽斜面渗透进入沟槽内部,使沟槽斜面与树脂基体的接触更加充分;同时沟槽尺寸的增大会增加沟槽与树脂基体的接触面积;而表面不规整度的增加从整体上反映了碳纤维表面与树脂基体接触面积的增加。以上因素均有利于碳纤维复合材料界面剪切强度的提高。

3 结论(1) CT-CF的外围轮廓趋近椭圆形,表面以大尺寸沟槽为主,沟槽锐化程度高,表面凹凸起伏明显;JH-CF的表面沟槽尺寸略小于CT-CF,沟槽锐化程度与CT-CF相当,沟槽分布最密集;HS-CF的外围轮廓最接近圆形,表面沟槽尺寸最小,且平缓沟槽占比多,表面形貌最平整,沟槽分布最稀疏。

(2) 随凝固浴温度从25℃升高至45℃,碳纤维表面的沟槽深度及宽度均会逐渐减小,但深度的减小幅度大于宽度的减小幅度,因此深宽比降低,沟槽形状逐渐趋于平缓;同时,碳纤维的表面不规整度减小了约7.5%,说明纤维的表面形貌趋于平整,而沟槽密集程度增加了约50%。

(3) 碳纤维表面沟槽尺寸的增加、沟槽形状的锐化及表面不规整度的增加会使复合材料的界面剪切强度提高。

| [1] |

彭公秋, 杨进军, 曹正华, 等. 碳纤维增强树脂基复合材料的界面[J].

材料导报, 2011, 25 (7): 1–4.

PENG G Q, YANG J J, CAO Z H, et al. The interface of carbon fiber reinforced resin matrix composite[J]. Materials Review, 2011, 25 (7): 1–4. |

| [2] |

杨景锋, 王齐华, 杨丽君, 等. 纤维增强聚合物基复合材料的界面性能[J].

高分子材料科学与工程, 2005, 21 (3): 6–10.

YANG J F, WANG Q H, YANG L J, et al. Interfacial properties of fiber-reinforced polymer composites[J]. Polymer Materials Science and Engineering, 2005, 21 (3): 6–10. DOI: 10.3321/j.issn:1000-7555.2005.03.002 |

| [3] |

张敏.碳纤维增强树脂基复合材料界面结合强度关键影响因素研究[D].济南: 山东大学, 2010. ZHANG M. Study on the key factors of interfacial bonding strength of carbon fiber reinforced resin composites[D]. Jinan: Shandong University, 2010. |

| [4] | QIAN X, ZHI J H, CHEN L Q, et al. Effect of low current density electrochemical oxidation on the properties of carbon fiber-reinforced epoxy resin composites[J]. Surface & Interface Analysis, 2013, 45 (5): 937–942. |

| [5] | SONG W, GU A J, LIANG G Z, et al. Effect of the surface roughness on interfacial properties of carbon fibers reinforced epoxy resin composites[J]. Applied Surface Science, 2011, 257 (9): 4069–4074. DOI: 10.1016/j.apsusc.2010.11.177 |

| [6] |

张均, 李常清, 赵振文, 等.液/固转化过程对PAN纤维晶态和表面结构的影响[C]//中国宇航学会第十四届全国复合材料学术会议论文集.宜昌: 中国宇航学会, 2006: 164-167. ZHANG J, LI C Q, ZHAO Z W, et al. Effect of liquid-solid conversion on crystal and surface stucture of polyacrylonitrile fiber[C]//China Aerospace Society Proceedings of the 14th National Conference on Composite Materials. Yichang: China Aerospace Society, 2006: 164-167. |

| [7] |

葛曷一.聚丙烯腈原丝与碳纤维结构相关性研究[D].济南: 山东大学, 2007. GE H Y. Study on the structural correlation between polyacrylonitrile precursor and carbon fiber[D]. Jinan: Shandong University, 2007. |

| [8] | YAO Y, CHEN S H. The effects of fiber's surface roughness on the mechanical properties of fiber-reinforced polymer composites[J]. Journal of Composite Materials, 2013, 47 (23): 2909–2923. DOI: 10.1177/0021998312459871 |

| [9] |

李东风, 王浩静, 贺福, 等. T300和T700炭纤维的结构与性能[J].

新型炭材料, 2007, 22 (1): 59–64.

LI D F, WANG H J, HE F, et al. Structure and properties of T300 and T700 carbon fibers[J]. New Carbon Materials, 2007, 22 (1): 59–64. |

| [10] |

赵学莹.国产碳纤维组织结构及其复合材料界面结构与性能表征[D].哈尔滨: 哈尔滨工业大学, 2010. ZHAO X Y. Characterization on structure of China-made carbon fiber and interfacial structure and properties of its composite[D]. Harbin: Harbin Institute of Technology, 2010. |

| [11] | QIAN X, ZOU R F, OUYANG Q, et al. Surface structural evolvement in the conversion of polyacrylonitrile precursors to carbon fibers[J]. Applied Surface Science, 2015, 327 : 246–252. DOI: 10.1016/j.apsusc.2014.11.174 |

| [12] |

郭云霞, 刘杰, 梁节英. 电化学改性PAN基碳纤维表面及其机理探析[J].

无机材料学报, 2009, 24 (4): 853–858.

GUO Y X, LIU J, LIANG J Y. Modification mechanism of the surface-treated PAN-based carbon fiber by electrochemical oxidation[J]. Journal of Inorganic Materials, 2009, 24 (4): 853–858. |

| [13] | XIE J F, XIN D W, CAO H Y, et al. Improving carbon fiber adhesion to polyimide with atmospheric pressure plasma treatment[J]. Surface & Coatings Technology, 2011, 206 (2/3): 191–201. |

| [14] |

郑斌, 黄娜, 陈聪慧, 等. 碳纤维表面物理特征图像处理方法[J].

宇航材料工艺, 2010, 40 (2): 102–105.

ZHENG B, HUANG N, CHEN C H, et al. Quantitative image processing method for SEM micrographs of carbon fiber[J]. Aerospace Materials & Technology, 2010, 40 (2): 102–105. DOI: 10.3969/j.issn.1007-2330.2010.02.028 |

| [15] |

郑斌, 陈聪慧, 黄娜, 等. 碳纤维表面微观结构的定量化表征方法[J].

宇航材料工艺, 2012, 42 (2): 103–107.

ZHENG B, CHEN C H, HUANG N, et al. Quantitative image processing method for SEM micrographs of carbon fiber[J]. Aerospace Materials & Technology, 2012, 42 (2): 103–107. DOI: 10.3969/j.issn.1007-2330.2012.02.026 |

| [16] |

贺福.

碳纤维及其应用技术[M]. 北京: 化学工业出版社, 2004.

HE F. Carbon fiber and its application technology[M]. Beijing: Chemical Industry Press, 2004. |

2019, Vol. 47

2019, Vol. 47