文章信息

- 刘英, 张永安, 王卫, 李冬生, 王俊伟, 梁玉冬

- LIU Ying, ZHANG Yong-an, WANG Wei, LI Dong-sheng, WANG Jun-wei, LIANG Yu-dong

- Fe对(Cu-Ni-Fe)-xNiFe2O4复合惰性阳极低温铝电解成膜机制的影响

- Influence of Fe on film-forming mechanism of (Cu-Ni-Fe)-xNiFe2O4 composite inert anode for aluminum electrolysis in low temperature electrolyte

- 材料工程, 2019, 47(2): 107-114

- Journal of Materials Engineering, 2019, 47(2): 107-114.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001094

-

文章历史

- 收稿日期: 2017-08-31

- 修订日期: 2018-10-10

2. 中国铝业郑州有色金属研究院有限公司, 郑州 450041

2. Zhengzhou Non-ferrous Metals Research Institute Co., Ltd. of CHALCO, Zhengzhou 450041, China

铝作为产量最大的有色金属,是我国国民经济和生产的重要原材料。现行铝行业生产铝的方法大都采用Hall-Héroult电解法,其主要反应为:2Al2O3+3C=4Al(l)+3CO2↑,吨铝生产所排放的等效CO2高达6.3t,吨铝炭阳极净耗量超过400kg,发生阳极效应时还伴随有沥青烟气、酸性气体以及强温室气体的排放[1]。另外,传统铝电解工艺电能效率低,电能消耗大,目前我国铝工业吨铝平均电耗高达13500kWh,巨大的能源消耗和环境负荷严重制约着铝电解工业的发展。基于以上原因,以惰性阳极材料为基础的新型铝电解技术成为铝工业的重点研究对象[2-6]。

目前,基于惰性阳极的研究主要通过以下两个技术路线取得较大成绩:美国铝业的金属陶瓷电极和Moltech公司开发的所谓“金属阳极”[7]。NiFe2O4尖晶石及其复合尖晶石结构陶瓷由于具有较好的磁学性能和抗氧化性,热力学性能稳定,以及具有较高的电导率而受到广泛关注,成为软磁材料[8]及惰性阳极材料[9]的重点研究对象。Tao等[10]研究了40(80Cu-20Ni)-60NiFe2O4金属陶瓷阳极烧结过程中微观组织的演变和高温氧化性能,结果表明,金属陶瓷的氧化主要由Cu的外氧化和Cu, Ni的内氧化共同作用,降低氧化温度和金属陶瓷的孔隙率均可以提高阳极抗氧化性能。He[11]研究了不同金属相添加对NiFe2O4基金属陶瓷阳极耐腐蚀性能的影响,表明Cu-Ni金属相添加后,阳极耐腐蚀性能优于单独添加Cu或Ni的金属陶瓷阳极。但是,这些金属陶瓷阳极的金属相主要集中在Cu, Ni或Cu-Ni金属上[10-11],且陶瓷相含量高[12-13],材料抗热震性能差,导杆与阳极连接困难,难以实现工业化生产和应用。

本工作在合金相中进一步添加NiFe2O4形成元素Fe,并提高合金相含量,采用冷压烧结法制备不同合金相含量的(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极材料,研究了Fe的添加对高合金相含量的(Cu-Ni-Fe)-xNiFe2O4复合惰性阳极材料烧结成分、微观组织和低温电解成膜性能的影响,为工业化应用惰性阳极材料的制备提供基础支撑。

1 实验材料与方法 1.1 试样制备实验所用原料:NiO, Fe2O3粉及Cu, Ni, Fe金属粉均为分析纯,采用高温固相合成法将Fe2O3和NiO按1:1摩尔比混合均匀并干燥后,置于马弗炉中,在空气气氛下煅烧4h,得到NiFe2O4陶瓷粉体。研磨后的合成NiFe2O4陶瓷粉体和金属粉末按一定质量分数混合,配制成不同金属含量的复合惰性阳极粉体,并添加1.5%(质量分数)的PVA做黏结剂,以乙醇为分散剂,在球磨罐中球磨4h后干燥过筛,然后压制成尺寸为70mm×45mm×10mm的标准生坯,压制压力为150MPa。

1.2 阳极烧结将上述压制成型的复合惰性阳极生坯在普氮气氛中烧结,考虑到Cu及Cu-Ni-Fe合金的熔点,烧结最高温度分别在1200℃和1250℃进行,高温保温时间为4h,并在最高温前采取特定的保温时段防止低熔点金属Cu的烧结溢出,实现金属相的预合金化。烧结后样品采用阿基米德排水法测定试样的致密度,SEM-EDS微观组织分析在JSM6360LV型扫描电子显微镜上进行。实验用阳极、成分、烧结工艺及致密度测试如表 1所示。

| Sample | Mass fraction of anode/% | Sintering parameter | Density/% | ||

| Alloy phase | NiFe2O4 | Atmosphere | Temperature and time | ||

| AN-C50 | (Cu52Ni30Fe18)50 | 50 | N2 | 1200℃/4h | 91.88 |

| AN-C60 | (Cu52Ni30Fe18)40 | 60 | N2 | 1200℃/4h | 93.26 |

| AN-C70 | (Cu52Ni30Fe18)30 | 70 | N2 | 1250℃/4h | 92.38 |

| AN-C80 | (Cu52Ni30Fe18)20 | 80 | N2 | 1250℃/4h | 91.75 |

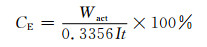

电解实验采用NaF-KF-AlF3低温电解质体系,分子比为1.42,电解温度为820℃,Al2O3质量分数为7%,阳极电流密度为0.5A·cm-2,阴极采用TiB2可润湿复合材料,电解实验装置示意图如图 1所示。实验开始前, 首先将阳极悬挂于电解质上方, 随电解质一起加热,并预热保温,待电解质熔化后,将电极完全浸入电解质中并开始通电,进行24h电解。实验结束后将阳极提离电解质液面以上,随炉冷却。收集电解质中的铝球,除去表面电解质,称取铝产品质量,由式(1)计算电流效率:

|

(1) |

式中:Wact为电解实验中实际产铝量,g;0.3356为铝的电化学当量,g·A-1·h-1;I为电解电流,A;t为电解时间,h。同时,采用电感耦合等离子光谱仪(ICP-OES)分析铝液中的杂质含量。

|

图 1 电解实验装置示意图 Fig. 1 Schematic diagram for aluminium electrolysis test device |

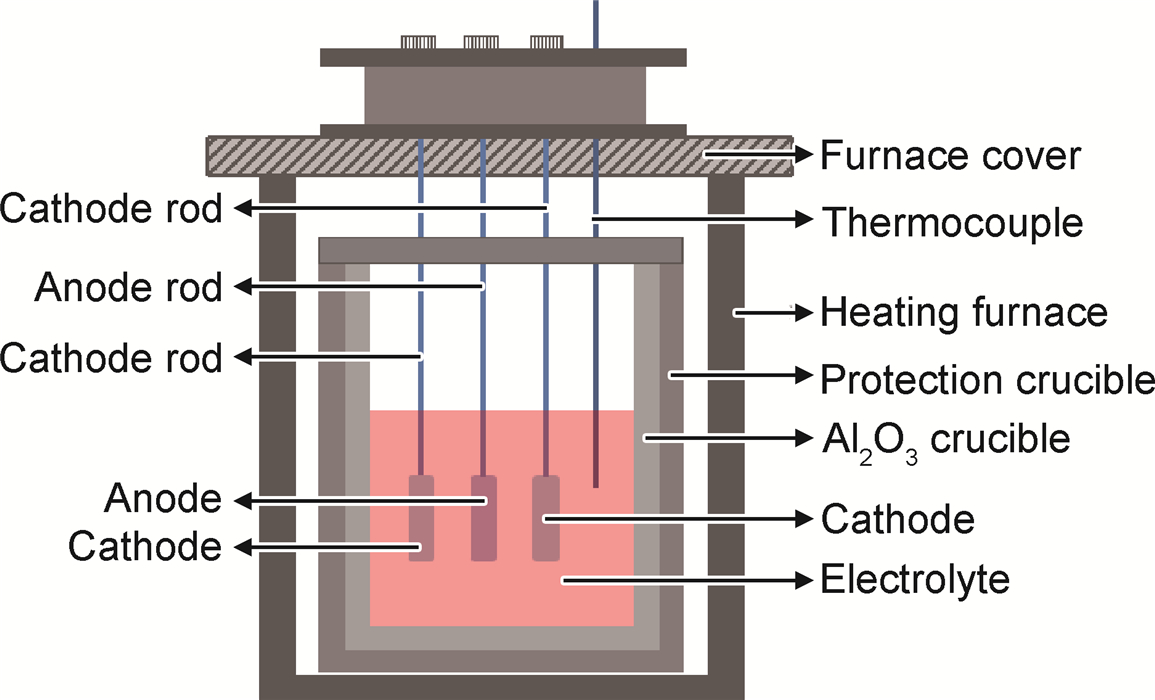

图 2为金属复合惰性阳极经不同工艺烧结后基体微观组织形貌。可以看到,烧结后样品为白色合金相和灰色陶瓷相均匀镶嵌分布在一起,其中AN-C50阳极烧结后以合金为基体相,陶瓷相呈岛状或相互连接分布在合金基体上;AN-C60阳极烧结后合金相与陶瓷相含量相当,相互嵌入分布;而AN-C70和AN-C80阳极烧结后呈现以陶瓷相为基体,合金相呈岛状均匀分布在陶瓷基体上。

|

图 2 金属复合惰性阳极不同工艺烧结后基体SEM微观组织形貌 (a)AN-C50;(b)AN-C60;(c)AN-C70;(d)AN-C80 Fig. 2 SEM microstructure morphologies of the composite inert anodes after sintering at different conditions (a)AN-C50;(b)AN-C60;(c)AN-C70;(d)AN-C80 |

SEM微观组织观察可见,烧结后样品边缘和中心没有明显差别,说明样品烧结均匀性和一致性较好,表 2列出样品边缘和中心部位金属相与陶瓷相EDS能谱统计结果,金属相能谱分析结果以质量分数给出,便于与原始添加金属相比较,陶瓷相能谱分析结果以原子分数给出,利于与NiFe2O4各元素间化学计量比进行对比分析。从能谱分析结果中可以看到,对于各个样品,其不同位置烧结后成分没有明显差别,且4个样品之间金属相成分也没有明显差别,只有陶瓷相中Ni含量随着陶瓷相含量的增加而增大。

| Sample | Position | Mass fraction of alloy/% | Atom fraction of ceramic/% | ||||

| Cu | Ni | Fe | O | Fe | Ni | ||

| AN-C50 | Near surface | 44-45 | 50-51 | 2-4 | 58-64 | 32-37 | 3-4 |

| In core | 45-47 | 48-51 | 2-3 | 60-64 | 31-33 | 2-4 | |

| AN-C60 | Near surface | 40-41 | 54-55 | 3-4 | 55-61 | 33-39 | 5-7 |

| In core | 40-44 | 51-53 | 3-5 | 57-61 | 33-36 | 5-7 | |

| AN-C70 | Near surface | 40-45 | 51-56 | 3-4 | 55-62 | 30-36 | 6-9 |

| In core | 43-44 | 51-52 | 2-4 | 58-60 | 30-33 | 8-10 | |

| AN-C80 | Near surface | 35-38 | 57-63 | 3-5 | 58-62 | 30-37 | 8-12 |

| In core | 41-44 | 50-52 | 2-4 | 57-62 | 30-36 | 8-11 | |

分析认为,在烧结过程中,金属相中的Cu含量是不会变化的,因为陶瓷相中并未发现Cu的存在,也就是说Cu不会参与烧结过程中的氧化还原反应,因此,实验以金属相中的Cu含量作为参照,发现4个样品在烧结后金属相中Fe质量分数均减少到2%~5%,烧结后金属相中Fe/Cu比值比原始配料中Fe/Cu比值明显降低,且陶瓷相中Fe含量明显升高,说明发生了Fe的氧化反应。另外,烧结后金属相中Ni含量明显升高,Ni/Cu比在1~1.2之间,远高于原始配比中Ni/Cu=0.6,且陶瓷相中Ni含量降低,说明发生了Ni的还原反应。综合分析,可以判定,阳极在烧结过程中,合金相中的Fe和NiFe2O4陶瓷相中的Ni发生了氧化还原反应,如反应式(2)所示。

|

(2) |

这一反应的发生,与Fe的初始添加有直接关系。Olsen和Thonstad[14]的研究也发现成分为(17Cu-3Ni)-80NiFe2O4/NiO的阳极在氩气气氛中烧结后,金属相中发现了原子分数为4%~5%的Fe,与本实验用阳极烧结后金属相中的Fe含量相当,且金属相中Ni/Cu比远高于初始添加的Ni/Cu比。Olsen认为合金中Ni的增加是样品制备过程中添加的有机溶剂还原NiO造成的,未对Fe的出现进行解释。

对阳极烧结后陶瓷相成分含量的变化进行分析,如表 2所示。从表 2中陶瓷相成分变化可以看出,Ni含量从AN-C80到AN-C50逐渐降低,这与初始配比中添加的单质金属Fe含量逐渐增多有关。均以金属相中Cu含量为参照,合金初期Cu/Ni和Cu/Fe配比固定且相同,最终烧结后4个样品中合金相的Cu/Ni和Cu/Fe比仍然保持相同或接近,说明在烧结过程中发生了等比例的Fe, Ni的氧化还原,也就是说添加的Fe含量越高,其被氧化用来还原NiFe2O4的量越多,陶瓷相中Ni含量就越少(AN-C50阳极)。AN-C80金属复合阳极中只添加了质量分数4%的单质Fe,可以用来还原NiFe2O4的Fe含量就很少,因此,其陶瓷相基体更接近NiFe2O4的原始化学计量比。同时,这一结果也表明,在烧结过程中并没有有机溶剂参与还原Ni/Fe氧化物的反应发生。

以上分析结果说明,实验用(Cu-Ni-Fe)-xNiFe2O4复合惰性阳极材料在普氮气氛下烧结,会发生Fe, Ni的氧化还原反应,也就是Fe还原NiFe2O4中Ni的反应,但此氧化还原反应存在一个极限,不论最初合金相中添加多少Fe,当其反应消耗达到Fe的下限浓度,即当合金相中的Fe质量分数低于2%~5%时,不再发生Fe的氧化还原,这一含量也即接近Fe在Cu-Ni合金中的固溶度[15]。

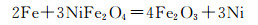

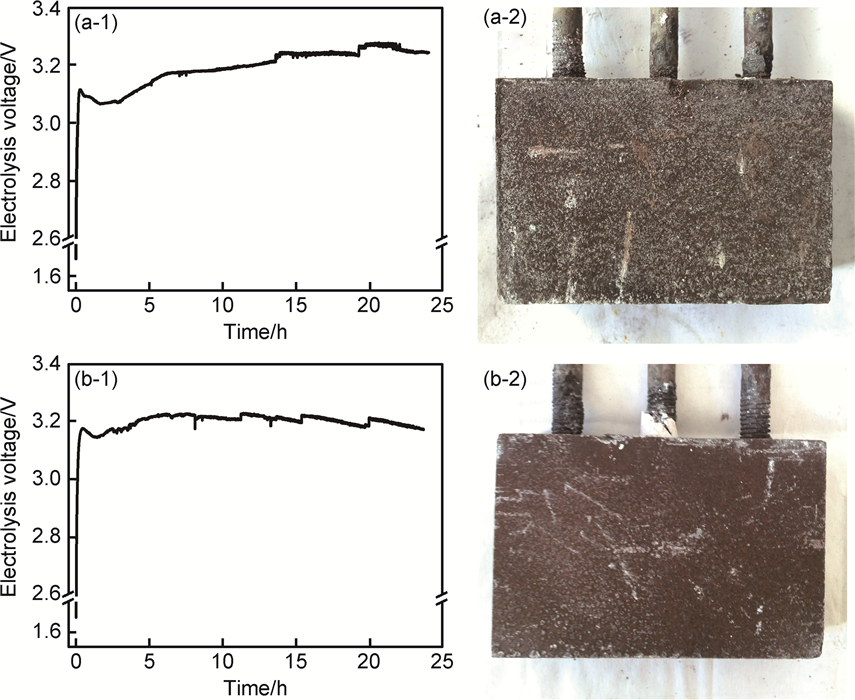

2.2 电解实验对同批次制备的AN-C50和AN-C60阳极进行了重复电解实验,图 3为AN-C50-1#和AN-C60-1#阳极20A电解24h电压曲线及电解后宏观形貌图,可以看到,AN-C50-1#阳极电解过程中电压从3.1V逐渐升高至3.3V,AN-C60-1#阳极在电解过程中电压一直稳定在3.2V左右。从电解后阳极表面形貌可以看出,阳极经24h电解后均完整光滑,无明显腐蚀区,且表面形成致密均匀的氧化膜层,与阳极基体紧密结合,未有膜层脱落现象。AN-C70和AN-C80阳极由于陶瓷相含量过高,加工过程中阳极开裂,未能进行电解性能测试,这也表明高陶瓷相含量的阳极在日后工程化过程中存在热震性差、电解过程中易开裂失效等问题。

|

图 3 AN-C50(a)和AN-C60(b)金属复合惰性阳极电解电压曲线(1)及电解后宏观形貌(2) Fig. 3 Electrolysis voltage curves (1) and the macroscopic morphologies (2) of AN-C50(a) and AN-C60 (b) metal composite inert anodes |

表 3给出了AN-C50和AN-C60阳极24h电解及重复电解实验过程中的平均电解电压、电流效率及原铝杂质含量。可以看出,两个阳极4次电解实验过程中电压均稳定在3.2~3.4V左右,出铝效率均接近90%,甚至达到90%以上,电解铝液杂质质量分数均小于0.7%,最小仅为0.485%。进一步改善阳极性能,改进电解工艺,电解原铝完全有望达到商业铝锭要求,因此,低陶瓷相含量的(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极具有很好的应用前景,可以作为进一步研究的重点。

| Sample | Average voltage/V | Current efficiency/% | Mass fraction of impurity/% | Mass fraction of total impurity/% |

||

| Cu | Fe | Ni | ||||

| AN-C50-1# | 3.32 | 92.14 | 0.139 | 0.331 | 0.160 | 0.630 |

| AN-C50-2# | 3.27 | 93.15 | 0.117 | 0.370 | 0.102 | 0.589 |

| AN-C60-1# | 3.21 | 90.17 | 0.092 | 0.308 | 0.085 | 0.485 |

| AN-C60-2# | 3.25 | 89.70 | 0.104 | 0.312 | 0.091 | 0.507 |

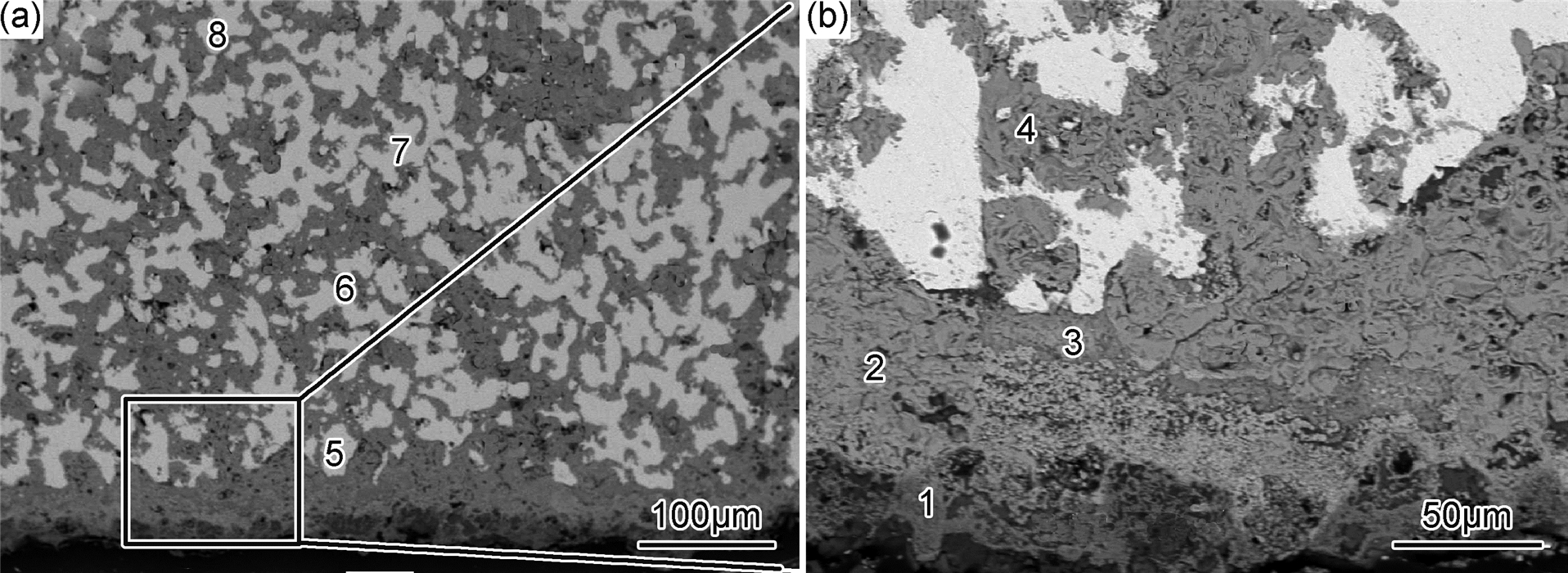

图 4为AN-C50金属复合惰性阳极1#样品电解后膜层微观组织结构,可以看到,AN-C50阳极电解后外侧形成了连续致密的氧化物膜层,膜层厚100~120μm,与基体结合紧密,从图 4(b)的膜层放大组织照片中可以看出,膜层组织成分不均匀。表 4为图 4中不同区域EDS分析结果,可以看到,膜层主要成分(图 4(b)中区域2所示)仍然为NiFe2O4尖晶石氧化物相,最外层深灰色区域(图 4(b)中区域1所示)含有一定成分的Al,结合文献[9-11]的研究结果,认为形成了铝酸物尖晶石相,并且可以看到膜层中含有少量氟化物相(图 4(b)中区域3所示),电解电压的逐渐升高与膜层较厚、外层形成电导率较差的铝酸物尖晶石相及少量氟化物相的存在有关。基体内部氧化物相如图 4(b)中区域4所示,其成分与烧结后样品基体氧化物相成分接近,且基体内部无电解质侵蚀或渗透造成的腐蚀过渡层,说明致密的NiFe2O4和铝酸物尖晶石层有效保护了基体组织。表 4中基体合金相成分显示,从内到外合金相呈现贫Fe现象(图 4(a)中区域5, 6, 7, 8),但趋势不明显,这是因为烧结后样品基体合金相中Fe质量分数已经低至2%~4%(如表 2所示),并且合金相中Ni/Cu比略有下降,靠近膜层区域Ni/Cu比低于烧结后合金相中的Ni/Cu比,说明在电解过程中,合金相优先发生了Ni的氧化。

|

图 4 AN-C50金属复合惰性阳极电解后膜层SEM微观组织 (a)整体膜层;(b)局部放大 Fig. 4 SEM microstructures for the scale of AN-C50 metal composite inert anode after electrolysis (a)overall scale; (b)enlargement of the square |

| Element | Atom fraction of ceramic/% | Element | Mass fraction of alloy/% | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| O | 55.37 | 59.83 | - | 60.69 | Fe | - | 1.59 | 2.67 | 3.46 |

| F | - | - | 78.88 | - | Ni | 47.08 | 52.43 | 52.48 | 50.38 |

| Al | 23.28 | - | - | - | Cu | 52.92 | 45.98 | 44.85 | 46.16 |

| Fe | 6.71 | 27.49 | 1.31 | 34.35 | Ni/Cu | 0.89 | 1.14 | 1.17 | 1.09 |

| Ni | 14.64 | 12.68 | 19.81 | 4.96 | |||||

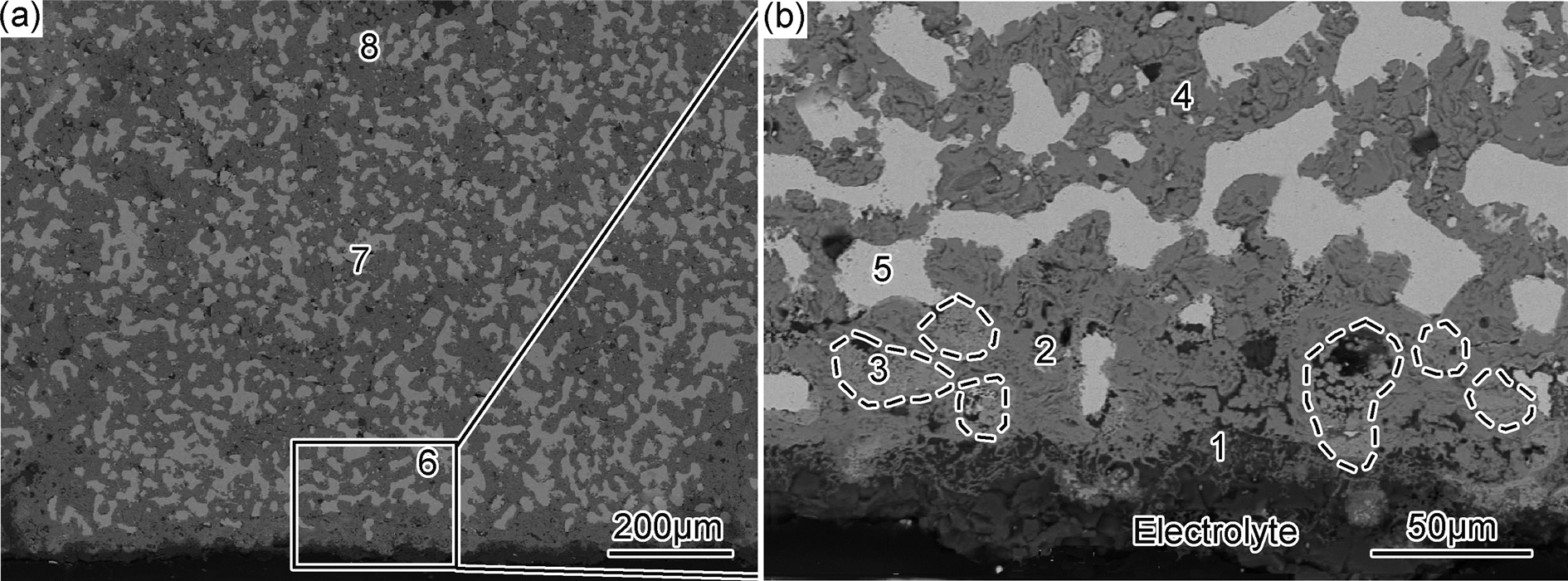

图 5为AN-C60金属复合惰性阳极1#样品电解后膜层微观组织结构,可以看到,此阳极相比AN-C50阳极电解后膜层更薄,只有50μm左右,与原阳极基体紧密融合成一体,表 5为图 5中膜层不同区域EDS分析结果,最外层黑色区域为沉积在阳极上的电解质,紧挨电解质的为少量含Al的尖晶石氧化物(图 5(b)中区域1能谱所示),膜层主体成分仍然为NiFe2O4尖晶石相(图 5(b)中区域2能谱所示),尖晶石氧化物层中含有少量富Ni的氧化物相(图 5(b)中区域3能谱所示),基体氧化物(图 5(b)中区域4能谱所示)成分仍然为含有少量Ni的Fe2O3相,与烧结态样品基体成分(如表 2所示)没有明显差别。基体合金相成分贫Fe现象与AN-C50阳极类似,均不明显(表 5中区域5, 6, 7, 8能谱所示),但合金相中Ni/Cu比变化较大,从基体到膜层,Ni/Cu比下降较大,说明发生了明显的Ni的氧化反应。值得注意的是,与AN-C50金属复合惰性阳极电解后不同,AN-C60阳极电解后氧化膜层中没有氟化物的存在,全部为Ni-Fe氧化物和尖晶石型氧化物。

|

图 5 AN-C60金属复合惰性阳极电解后膜层SEM微观组织 (a)整体膜层;(b)局部放大 Fig. 5 SEM microstructures for scale of AN-C60 metal composite inert anode after electrolysis (a)overall scale; (b)enlargement of the square |

| Element | Atom fraction of ceramic/% | Element | Mass fraction of alloy/% | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| O | 59.46 | 61.82 | 50.88 | 58.72 | Fe | 2.02 | 2.93 | 3.46 | 3.57 |

| Al | 5.85 | - | - | - | Ni | 37.59 | 41.67 | 50.03 | 54.67 |

| Fe | 22.07 | 26.71 | 1.40 | 35.20 | Cu | 60.39 | 55.40 | 46.51 | 41.76 |

| Ni | 12.62 | 11.47 | 47.72 | 6.08 | Ni/Cu | 0.62 | 0.75 | 1.08 | 1.31 |

金属复合惰性阳极材料中,金属相的溶解主要有两种方式:一是金属极化导致的电化学溶解[16];二是金属相先被阳极反应生成的新生氧氧化,然后与电解质熔盐发生化学溶解或被熔盐中溶解的金属Al还原[17](即铝热反应),进入电解质熔体或阴极铝液中。阳极电解后表层金属相的消失及氧化膜的形成一方面由于电解刚开始时,金属相裸露在电解质中,发生极化反应,电化学溶解进入电解质;另一方面,随着电解进行,阳极反应生成新生态氧,金属相与阳极反应生成的氧发生氧化反应,然后与基体陶瓷相扩散相连,形成连续的氧化物膜层。处于氧化状态的陶瓷相,本身电化学状态稳定,主要以由扩散控制的化学溶解方式进行溶解[16],溶解速率远小于电化学溶解速率。因此,这一连续的氧化物膜层可有效保护阳极内部基体,阻止内部金属相的进一步溶解和腐蚀。

阳极电解后合金相中Ni/Cu比值由阳极基体向电解膜层逐渐降低,一方面,由于Cu比Ni的质量传质系数大[16],Cu优先腐蚀进入电解质和铝液中,这可以由铝液中存在的Cu杂质来证明。另一方面,合金相中的Ni发生了扩散氧化。Ni的扩散氧化包括两部分,一是合金中Ni的优先氧化,指的是电解过程中阳极反应生成的氧首先与合金中的Ni氧化,反应生成NiO相,这一点可以由AN-C60阳极电解后区域3富Ni氧化物相的存在来证明,富Ni氧化物进一步与基体Fe氧化物相发生复合反应,生成铁酸镍膜层;另一方面,在长时间电解过程中,合金相中的Ni扩散进入陶瓷氧化物相,与富Fe氧化物相发生进一步复合反应,形成NiFe2O4。这两方面都可以看作是阳极烧结过程中,合金相中Fe还原NiFe2O4中的Ni反应(反应式(2))的逆过程,说明Fe的添加,在阳极烧结(还原气氛)和电解(氧化气氛)过程中起到了促进合金相与陶瓷相之间可逆反应的作用,使得阳极在电解过程中更易形成NiFe2O4保护膜层。

科研人员[18-20]对铸造Cu-Ni-Fe-Al阳极和机械合金化Cu-Ni-Fe阳极的研究发现,在氧化物膜层与合金基体之间会形成一层金属氟化物(NiF2, FeF2)层,并且电解质沿合金基体大量渗入。分析认为[19]氟化物的形成是由于合金中Cu的快速外扩散造成基体和膜层界面形成贫Cu层,电解质渗透进入基体和膜层界面,形成Ni/Fe氟化物层。本实验用(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极,与Cu-Ni-Fe合金阳极不同,阳极本身含有电化学稳定的氧化物相,电解过程中合金相与氧化物相相互作用,利于快速成膜;其次,电解初期生成的氧与阳极中的合金相发生氧化反应,再与原基体中的氧化物相互扩散连接,利于形成连续、致密的NiFe2O4氧化物膜层,有效保护内部基体,防止冰晶石熔盐侵蚀合金基体生成氟化物或氟化物层。对于金属相含量较高的AN-C50阳极,电解后膜层与基体界面形成了少量氟化物,金属质量分数为40%的AN-C60阳极电解后未发现氟化物的存在。也就是说对于(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极,金属相含量越高,越容易出现Goupil等[19]描述的由于Cu的外扩散导致的Ni/Fe氟化物层的形成。因此,为了平衡阳极抗热震性和电解性能,陶瓷相含量不能过高,也不能太低。

综合以上分析结果,(Cu-Ni-Fe)-xNiFe2O4(x=50, 60)金属复合惰性阳极,由于Fe的添加,促进了合金相与陶瓷相在阳极烧结和电解过程中的相互反应,使得NiFe2O4在烧结和电解过程中分别发生了解离与再生成,在长时间电解过程中,更易在阳极表面形成稳定致密的连续氧化物膜层,有效保护阳极内部基体,利于长期电解。因此,低陶瓷相含量的(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极材料(50≤x≤60)具有较好的综合性能,是极具应用前景的惰性阳极材料之一,可进一步优化制备工艺,提高阳极致密度,进行长期电解实验验证。

3 结论(1) 合金相中Fe的添加使(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极在烧结和电解过程中,发生了Ni, Fe与NiFe2O4陶瓷相的氧化还原反应,NiFe2O4陶瓷相在烧结和电解过程中分别发生了解离与再生成,促进了合金相和陶瓷相的相互反应,利于电解成膜。

(2)(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极电解电压稳定,电解后表面形成致密的铁酸盐氧化物层。AN-C50和AN-C60阳极电解后铝液杂质质量分数均低于0.7%,进一步优化阳极制备工艺和电解环境,低陶瓷相含量的(Cu-Ni-Fe)-xNiFe2O4金属复合惰性阳极有望成为理想的工业化应用惰性阳极材料。

| [1] |

刘业翔, 李颉.

现代铝电解[M]. 北京: 冶金工业出版社, 2008: 561-564.

LIU Y X, LI J. Modern aluminium electrolysis[M]. Beijing: Metallurgical Industry Press, 2008: 561-564. |

| [2] |

何汉兵, 李志友, 周科朝. 金属惰性阳极的研究进展[J].

材料导报, 2007, 21 (12): 69–72.

HE H B, LI Z Y, ZHOU K C. Research progress in metal inert anodes[J]. Materials Review, 2007, 21 (12): 69–72. DOI: 10.3321/j.issn:1005-023X.2007.12.017 |

| [3] |

周科朝, 陶玉强. 铁酸镍基金属陶瓷惰性阳极材料的研究进展[J].

中国有色金属学报, 2011, 21 (10): 2418–2429.

ZHOU K C, TAO Y Q. Research development of nickel ferrite based cermet inert anode materials[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (10): 2418–2429. |

| [4] | MA X X, HE Y D, WANG D R. Inert anode composed of Ni-Cr alloy substrate, intermediate oxide film and α-Al2O3/Au (Au-Pt, Au-Pd, Au-Rh) surface composite coating for aluminium electrolysis[J]. Corrosion Science, 2011, 53 (3): 1009–1017. DOI: 10.1016/j.corsci.2010.11.035 |

| [5] | CHAPMAN V, WELCH B J, SKYLLAS-KAZACOS M. High temperature oxidation behaviour of Ni-Fe-Co anodes for aluminium electrolysis[J]. Corrosion Science, 2011, 53 (9): 2815–2825. DOI: 10.1016/j.corsci.2011.05.018 |

| [6] | ASSOULI B, PEDRON M, HELLE S, et al. Mechanically alloyed Cu-Ni-Fe based materials as inert anode for aluminum production[C]//Light Metals 2009. Pittsburgh, PA, US: TMS, 2009: 1141-1144. |

| [7] | WELCH B J. Inert anodes-the status of the material science, the opportunities they present and the challenges that need resolving before commercial implementation[C]//Light Metals 2009. Pittsburgh, PA, US: TMS, 2009: 971-978. |

| [8] |

吴深, 樊江磊, 刘建秀, 等. NiZnFe2O4包覆铁基软磁复合材料的制备及性能[J].

材料工程, 2017, 45 (7): 60–65.

WU S, FAN J L, LIU J X, et al. Fabrication and properties of iron-based soft magnetic composites coated with NiZnFe2O4[J]. Journal of Materials Engineering, 2017, 45 (7): 60–65. |

| [9] | TIAN Z L, LAI Y Q, LI Z Y, et al. Further development on NiFe2O4-based cermet inert anodes for aluminum electrolysis[J]. JOM, 2014, 66 (11): 2229–2234. DOI: 10.1007/s11837-014-1177-7 |

| [10] | TAO Y Q, LI Z Y, ZHANG D, et al. Microstructural evolution of a nickel ferrite-copper alloy cermet during sintering and high-temperature oxidation[J]. Journal of the American Ceramic Society, 2012, 95 (10): 3031–3036. DOI: 10.1111/jace.2012.95.issue-10 |

| [11] | HE H B. The metal phase selection of 10NiO-NiFe2O4-based cermet anodes for aluminum electrolysis[C]//Light Metals 2014. Pittsburgh, PA, US: TMS, 2014: 1321-1325. |

| [12] | LIU J Y, LI Z Y, TAO Y Q, et al. Phase evolution of 17(Cu-10Ni)-(NiFe2O4-10NiO) cermet inert anode during aluminum electrolysis[J]. Transactions of Nonferrous Metals Society of China, 2011, 21 (3): 566–572. DOI: 10.1016/S1003-6326(11)60752-8 |

| [13] | TIAN Z L, LAI Y Q, YANG S, et al. Anodic corrosion behavior of NiFe2O4-based cermet in Na3AlF6-K3AlF6-AlF3 for aluminium electrolysis[J]. Metallurgical and Materials Transactions B, 2015, 46 (3): 1257–1261. DOI: 10.1007/s11663-015-0328-8 |

| [14] | OLSEN E, THONSTAD J. Nickel ferrite as inert anodes in aluminium electrolysis:part Ⅰ:material fabrication and preliminary testing[J]. Journal of Applied Electrochemistry, 1999, 29 (3): 293–299. DOI: 10.1023/A:1003460220418 |

| [15] | BAKER H. ASM metals handbook, volume 3:alloy phase diagrams[M]. Ohio, US: ASM International, 1992: 1644-1647. |

| [16] | OLSEN E, THONSTAD J. Nickel ferrite as inert anodes in aluminium electrolysis:part Ⅱ:material performance and long-term testing[J]. Journal of Applied Electrochemistry, 1999, 29 (3): 301–311. DOI: 10.1023/A:1003464304488 |

| [17] | XIAO H, HOVLAND R, ROLSETH S, et al. Studies on the corrosion and the behavior of inert anodes in aluminum electrolysis[J]. Metallurgical and Materials Transactions B, 1996, 27 : 185–193. DOI: 10.1007/BF02915044 |

| [18] | PENG W P, LIU Y, GUO J, et al. Effect of La on the electrolysis performance of 46Cu-25Ni-19Fe-10Al metal anode[C]//Light Metals 2014. Pittsburgh, PA, US: TMS, 2014: 1301-1304. |

| [19] | GOUPIL G, HELLE S, DAVIS B, et al. Anodic behavior of mechanically alloyed Cu-Ni-Fe and Cu-Ni-Fe-O electrodes for aluminum electrolysis in low-temperature KF-AlF3 electrolyte[J]. Electrochimica Acta, 2013, 112 : 176–182. DOI: 10.1016/j.electacta.2013.08.157 |

| [20] | HELLE S, BRODU B, DAVIS B, et al. Influence of the iron content in Cu-Ni based inert anodes on their corrosion resistance for aluminium electrolysis[J]. Corrosion Science, 2011, 53 (10): 3248–3253. DOI: 10.1016/j.corsci.2011.05.069 |

2019, Vol. 47

2019, Vol. 47